DOI: 10.11817/j.issn.1672-7207.2015.12.014

飞秒激光切割金属的表面粗糙度

谭超,孙小燕,银恺,罗志,夏国才,邓旺,周江夏子,段吉安

(中南大学 高性能复杂制造国家重点实验室,湖南 长沙,410083)

摘 要:

金属的表面质量,用不同工艺参数的飞秒激光单次切割厚度为100 μm的铜箔,并采用弱激光表面修复加工方法,取单次切割后最低粗糙度约为694 nm的表面进行弱激光再扫描修复。研究结果表明:高能量飞秒激光切割金属存在热效应,扫描电镜显示表面有颗粒氧化物,实验得到再扫描修复加工的优化工艺参数为:再扫描进给深度为10 μm,速度为100 μm/s,单脉冲能量为50~100 μJ。在最优条件下,再扫描1次的表面粗糙度达220~250 nm,再扫描3次的表面粗糙度小于130 nm。该方法能有效提高飞秒激光切割金属的表面质量。

关键词:

中图分类号:TN249 文献标志码:A 文章编号:1672-7207(2015)12-4481-07

Surface roughness of cutting metal by femtosecond laser

TAN Chao, SUN Xiaoyan, YIN Kai, LUO Zhi, XIA Guocai, DENG Wang, ZHOU Jiangxiazi, DUAN Jian

(State Key Laboratory of High Performance Complex Manufacturing,

Central South University, Changsha 410083, China)

Abstract: In order to improve the quality of metal surface cut by laser, 100 μm thick copper foils were cut by femtosecond laser with different parameters. Processing method of weak femtosecond laser rescanning was used to repair the copper surface whose minimum roughness was about 694 nm after the first cut. The results show that there is thermal effect when the copper foils are cut by high intensity femtosecond laser. Granular oxide can be found on the surface by scanning electron microscope. The optimum rescanning parameters of the surface repairing method are as follows: the feed depth is 10 μm, the speed is 100 μm/s and the single pulse energy is 50-100 μJ. Under the optimum condition, the surface roughness can be improved 220-250 nm after single-pass of rescanning. And surface roughness is lower than 130 nm after three times of rescanning process. Thus it can be concluded that the rescanning processing method can improve the surface quality of metal cutting by femtosecond laser effectively.

Key words: femtosecond laser; metal cutting; surface roughness; rescanning process

激光加工在现代工业中的应用越来越广泛,尤其是在金属等多种材料上进行精密打孔、切割等加工。加工方式主要分为定点冲击和扫描加工2种形式:定点冲击的主要应用为小孔加工,其主要研究目标是通过调节激光参数以及其他条件减小孔径,扩大深度和圆度,减少喷溅物和重铸层及提高孔壁质量[1];扫描加工的主要应用有激光切割及加工特定形状微结构等,主要研究目标是提高形状精度和切割面质量精度[2]。在这2种加工方式中,被加工表面的质量精度始终制约着各种产品的性能。目前,传统激光切割的表面粗糙度为3.2~6.3 μm[3],且热效应高,加工中易出现明显的熔渣、毛刺和重铸层等缺陷,在微纳器件、精密仪器和航空部件等高精密产品的加工中,常通过后处理提高加工质量。传统后处理方法有研磨、化学腐蚀和抛光等,但由于后处理的成本高,工艺局限性大,因此,研究激光金属切割过程中被加工表面质量的提高方法很有意义。随着超短脉冲激光技术的发展,高功率飞秒激光技术已较为成熟。飞秒激光对金属的加工一般以双温模型进行描述[4],利用飞秒激光加工金属、介质等材料时,凭借其极短的脉冲宽度和极高的峰值功率,对材料的烧蚀过程为“冷”加工,因此,飞秒激光技术具有其他激光技术所不具备的高精度、低阈值、低热效应等优势[5-7]。但这种加工优势建立在阈值能量附近的加工条件下,此时,单脉冲能量较低,热效应区域极小及加工精度较高,但效率较低[8-10]。单脉冲能量增加虽能提高加工效率,但会降低加工精度,使加工质量下降[11-14]。Kamlage等[15]用较高能量飞秒激光扫描切割镁箔,发现多次扫描能提高表面质量的效果,断面粗糙度从约7 μm降低为1~2 μm,其原因是后续扫描的激光能量在镁箔表面处有所降低,但未进行更深入的工艺参数研究。本文作者采用飞秒激光切割厚度为100 μm的铜箔,并用弱激光表面修复的加工方法,调节再扫描时飞秒激光的单脉冲能量、扫描速度等参数,观测被加工铜箔断面质量,测量粗糙度变化与各参数之间的对应关系,找出优化的加工工艺参数。

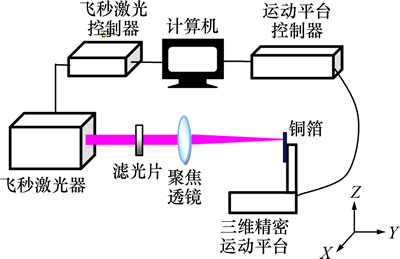

1 实验

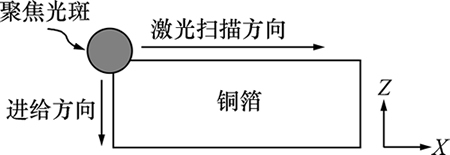

实验装置如图1所示。其中,飞秒激光器是美国光谱物理(Spectra Physics)公司生产的掺钛蓝宝石固体飞秒激光放大器系统,该激光器最大输出功率为4 W,脉冲宽度为120 fs,重复频率为1 kHz,中心波长为800 nm。激光从飞秒激光器发出后,通过圆形渐变滤光片调整激光能量,用焦距为50 mm的透镜聚焦,厚度为100 μm的铜箔固定在X-Y-Z三维运动平台上,X-Y-Z三维精密运动平台由美国理波(Newport Corporation)公司生产,其最小分辨率达5 nm。飞秒激光扫描方案如图2所示。由图2可见:铜箔在1次扫描切割后,相对于聚焦光斑进给一段距离,然后进行再扫描加工。其中X方向提供激光切割扫描轨迹,Y方向控制聚焦光斑与铜箔的相对位置,Z方向提供进给深度。

加工完成后,用扫描电子显微镜(捷克TESCAN公司,MIR3 LMU)观测铜箔断面形貌,其最小分辨率为1.0 nm,放大倍数为3.5~1 000 000,并使用光学表面轮廓仪(美国VEECO公司,Wyko NT9100)测量表面粗糙度,其垂直纵向分辨率为0.1 nm,光学横向分辨率为400~600 nm,测量倍数为2.5~200。文中表面粗糙度测量范围均指截面正中部长×宽为64 μm×48 μm的区域。

图1 飞秒激光金属加工系统示意图

Fig. 1 Schematic diagram of femtosecond laser metal processing system

图2 飞秒激光扫描方案示意图

Fig. 2 Schematic diagram of femtosecond laser scanning scheme

2 实验结果与分析

2.1 飞秒激光切割铜箔断面分析

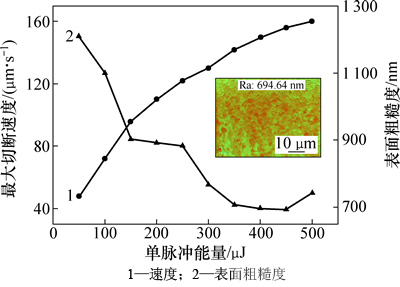

当飞秒激光切割厚度为100 μm的铜箔时,不同单脉冲能量对应的可单次切断的最大速度及其表面粗糙度对应关系如图3所示。由图3可以看出:最大切断速度随着单脉冲能量的增加而增大,但由于激光重复脉冲频率有限,速度的上升趋势逐渐平缓。当单脉冲能量低于450 μJ时,表面粗糙度随着切割速度的增大而降低,此时切割速度对加工的影响占主导作用;当能量高于450 μJ时,表面粗糙度随着能量的增加而升高,此时由于切割速度提高缓慢,单脉冲能量对加工的影响占据主导作用。当单脉冲能量为450 μJ时,最大切割速度为156 μm/s,此时表面粗糙度最低,为694.64 nm,表面轮廓仪测试结果见图3。

图3 不同单脉冲能量对应的最大切断速度及其表面粗糙度曲线

Fig. 3 Curve of maxim cutting speed and its surface roughness under different pulse energies

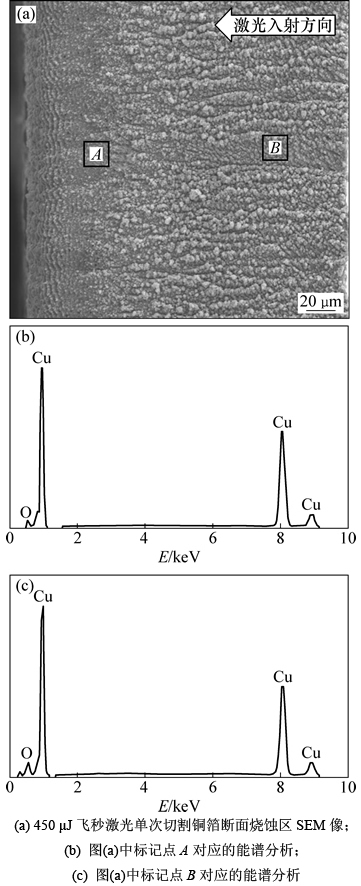

图4所示为用扫描电镜附带的Oxford X-Max20能谱系统测试铜箔被加工断面烧蚀区能谱。其中,激光源在断面右侧,图中标记点A处测得氧的质量分数为2.60%,标记点B处测得的氧的质量分数为4.65%。由图4可知:烧蚀表面含有少量氧,证明高能量飞秒激光烧蚀金属也存在少量的热效应,且近光源处含氧量高于远光源处,其原因是聚焦的激光在经过材料吸收及散射后到达远光源处时,能量降低,热效应减弱。

2.2 弱激光再扫描表面粗糙度分析与工艺优化

2.2.1 再扫描进给深度对加工质量的影响

在飞秒激光加工金属过程中,单脉冲能量和烧蚀时间对加工质量和效率影响较大,能量越大,烧蚀时间越长,反应越剧烈,烧蚀质量越差,但加工效率有一定提高。由于1次切断的材料去除量较大,烧蚀反应较为剧烈,表面存在热效应和颗粒氧化物,因此,表面质量精度有限。使用弱激光再扫描表面修复的加工方法能够有效地提高表面质量。当飞秒激光再扫描时,相比第1次切断加工,在垂直于切割面的方向设置1个小的进给深度,且调节再扫描激光单脉冲能量和扫描速度,以实现去除表面不规则颗粒氧化物的效果,并得出优化的工艺参数。其中,本文再扫描工艺使用的铜箔均为1次切割后表面粗糙度为694 nm的铜箔。

激光加工进给深度直接影响激光与材料的作用量,对表面质量影响很大,测试再扫描进给深度的优化参数需要先选择合适的加工条件。加工速度随着能量增大而变快,但单脉冲能量从50 μJ到500 μJ提高了9倍,加工速度只从48 μm/s到160 μm/s提高约2.3倍。而当速度相同时,单脉冲能量越大,加工质量越差,因此,弱激光再扫描的实验条件应在允许范围内降低加工能量。根据加工经验,能量低于100 μJ将使金属加工变得困难,因此,再扫描激光单脉冲能量设定为100 μJ,平均扫描速度为100 μm/s。

图4 铜箔烧蚀形貌图与烧蚀区能谱分析

Fig. 4 SEM image and EDS analysis of ablation region of copper foil

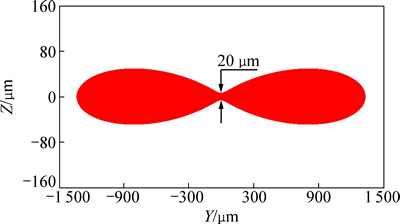

根据实验条件,通过光学聚焦理论的计算,得图5所示的MATLAB模拟得到的单脉冲能量为100 μJ时,飞秒激光聚焦后光斑在Y-Z截面上可加工区域的轮廓。由图5可以看出:激光聚焦中心处光斑直径约为20 μm,在传播方向的长度约为2 700 μm,且聚焦后能量呈高斯对称分布。铜箔厚度仅为100 μm,因此,很容易将铜箔置于激光聚焦中心位置进行扫描加工。

图5 聚焦光斑在Y-Z截面内可加工区域的轮廓

Fig. 5 Processing region contour of focused beam in Y-Z plane

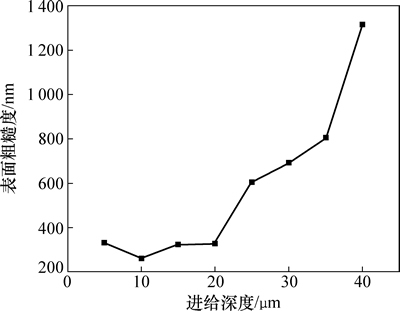

由于聚焦中心光斑直径约为20 μm,因此,进给深度依次取5 μm至40 μm中的8个数据点较为合适,所对应的表面粗糙度变化曲线如图6所示。由图6可知:当进给深度低于20 μm时,表面粗糙度为300 nm左右,表面质量与加工前的质量相比有大幅提高,且与理论计算得到的聚焦中心光斑直径相对应。当进给深度大于20 μm时,表面粗糙度随着进给深度提高大幅增加,这是由于进给深度大于光斑直径,使再扫描去除的材料过厚,烧蚀不完全。当进给深度为10 μm时,粗糙度最低,约为250 nm,此时,进给深度与光斑半径较接近,材料表面的激光能量密度较为合适。因此,再扫描进给深度取10 μm较为适宜。

图6 不同再扫描进给深度对应的表面粗糙度曲线

Fig. 6 Curve of surface roughness under different rescanning feeding depths

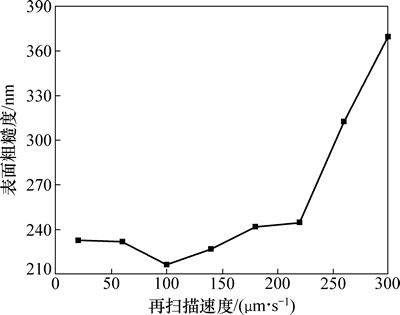

2.2.2 再扫描速度对表面粗糙度的影响

再扫描速度影响飞秒激光与材料的烧蚀时间,对加工质量有很大影响。实验条件如下:再扫描激光单脉冲能量为100 μJ,进给深度为优化值为10 μm,扫描1次,扫描速度依次取20 μm/s至300 μm/s中的8个数据点所对应的表面粗糙度,如图7所示。由图7可知:当再扫描速度大于100 μm/s时,表面粗糙度随着扫描速度的增加而提高,这是由于速度的增加导致激光与被加工表面氧化物的烧蚀时间过短,表面颗粒未能完全去除,且激光脉冲间隔增加将导致相邻脉冲之间未加工的区域增加;当二次扫描速度低于100 μm/s时,表面粗糙度随着扫描速度的降低而小幅提高,这是由于烧蚀时间过长,造成微弱的过度烧蚀。速度为100 μm/s左右粗糙度最低,约为220 nm,因此,验证得到再扫描速度较优值为100 μm/s。

图7 不同再扫描速度对应的表面粗糙度曲线

Fig. 7 Curve of surface roughness under different rescanning speeds

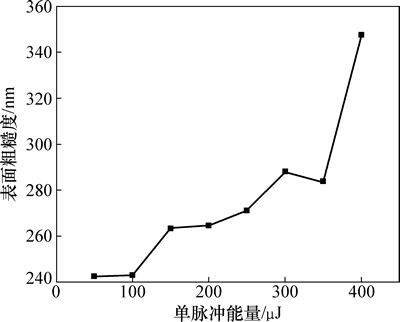

2.2.3 再扫描单脉冲能量对表面粗糙度的影响

在飞秒激光加工中,单脉冲能量为非常重要的参数,它能直接影响去除效率和加工精度。实验条件如下:再扫描速度为优化值100 μm/s,进给深度为优化值10 μm,扫描1次,单脉冲能量依次取50 μJ至400 μJ中的8个数据点所对应的表面粗糙度,其变化曲线如图8所示。由图8可知:随着再扫描单脉冲能量的提高,表面粗糙度整体增大。这是由于烧蚀反应随着能量升高而变剧烈,弱激光再扫描修复加工后,表面质量比一次切断表面质量要高。且当单脉冲能量低于100 μJ时,表面粗糙度不再随着能量降低而降低,因为当单脉冲能量过低,达不到材料烧蚀阈值时,不能去除材料,起不到表面修复作用。当再扫描单脉冲能量为50~100 μJ时,粗糙度最低,约为240 nm,因此,验证得到再扫描单脉冲能量较优,为50~100 μJ。

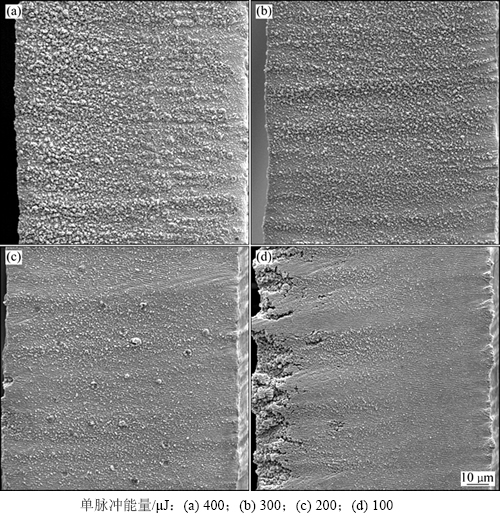

图9所示为不同再扫描单脉冲能量对应的SEM像。从图9可以看出:随着能量降低,颗粒物减少,表面平整度越好;当单脉冲能量为100 μJ时,虽然整体表面质量最高,但左侧小范围出现褶皱,这是由于激光源在右侧,激光能量经过表面的反射和吸收后,到达左侧的激光能量较弱,未能有效加工。

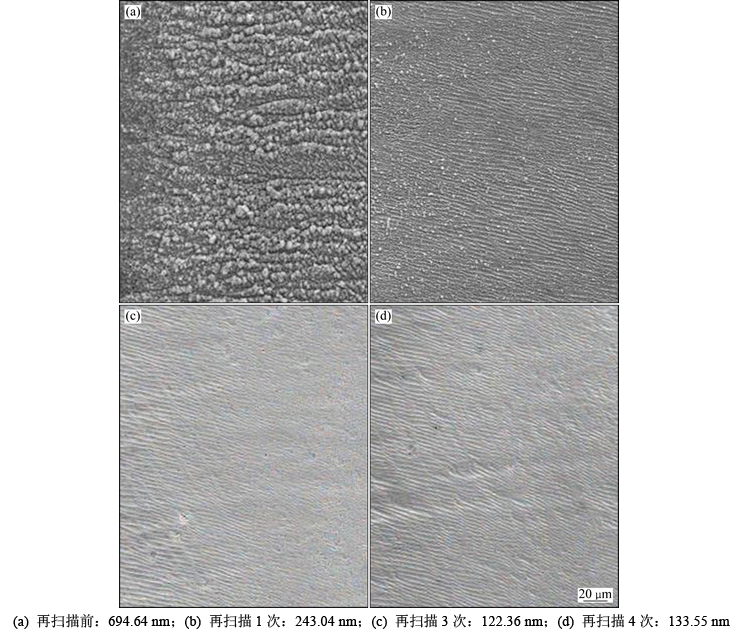

2.2.4 再扫描次数对表面粗糙度的影响

再扫描次数是影响激光加工的重要工艺参数,选择已验证的优化参数如下:再扫描速度为100 μm/s,进给深度为10 μm,单脉冲能量为100 μJ,并分别扫描3次和4次,测得的表面粗糙度分别为122.36 nm和133.55 nm,对应的表面烧蚀形貌如图10所示。由图10可见:再扫描多次能有效提高加工表面质量,扫描4次与3次相比,扫描4次所得的金属表面粗糙度出现饱和,表面质量未继续提高,往复次数过多反而增加烧蚀时间,降低加工效率。

图8 不同再扫描单脉冲能量对应的表面粗糙度曲线

Fig. 8 Curve of surface roughness under different rescanning pulse energies

图9 不同再扫描单脉冲能量对应的铜箔断面SEM像

Fig. 9 SEM images of fracture surface of copper foil cut by rescanning processing with different single pulse energies

图10 不同再扫描往复次数对应的铜箔断面SEM像及其粗糙度

Fig. 10 SEM images of fracture surface and its roughness of copper foil processing by different rescanning passes

3 结论

1) 随着单脉冲能量和烧蚀时间增加,飞秒激光对金属烧蚀的热效应增强。飞秒激光单次切割金属箔片,由于材料具有一定厚度,在一定的扫描速度下,所需单脉冲能量较大,烧蚀反应较为剧烈,被切断表面存在颗粒氧化物,质量较差,实验中当单脉冲能量为450 μJ时,厚度为100 μm铜箔的最大单次切断速度约为156 μm/s,此时获得的表面质量最高,测得表面粗糙度为694 nm。

2) 弱激光再扫描的改进加工方式能有效提高表面质量,选取优化的工艺参数,可达到较好的效果。其中,再扫描进给深度为10 μm,扫描速度为100 μm/s,单脉冲能量为50~100 μJ,再扫描1次可达到的最低粗糙度为220~250 nm;再扫描3次可达到的最低粗糙小于130 nm。该方法与传统的抛光、腐蚀等后处理工艺相比简化了后处理的复杂性,并避免了工艺的局限性,在激光打孔和切割领域具有较好的应用前景。

参考文献:

[1] HUANG Huan, YANG Lihmei, LIU Jian. Micro-hole drilling with femtosecond fiber laser[C]//International Society for Optics and Photonics. San Francisco, America: SPIE, 2013: 1456-1459.

[2] Griffith M, Ensz M, Reckaway D. Femtosecond laser machining of steel[C]//International Society for Optics and Photonics. San Jose, America: SPIE, 2003: 118-122.

[3] 谢冀江, 郭劲, 刘喜明, 等. 激光加工技术及其应用[M]. 北京: 科学出版社, 2012: 106.

XIE Jijiang, GUO Jin, LIU Ximing, et al. Laser processing technology and its application[M]. Beijing: Science Press, 2012: 106.

[4] Inogamov N A, Zhakhovskii V V, Ashitkov S I, et al. Two-temperature relaxation and melting after absorption of femtosecond laser pulse[J]. Applied Surface Science, 2009, 255(24): 9712-9716.

[5] Little D J, Martin A, Peter D, et al. Femtosecond laser modification of fused silica: the effect of writing polarization on Si-O ring structure[J]. Optics Express, 2008, 16(24): 20029-20037.

[6] Weck A, Crawford T H R, Wilkinson D S, et al. Laser drilling of high aspect ratio holes in copper with femtosecond, picosecond and nanosecond pulses[J]. Applied Physics A: Materials Science & Processing, 2008, 90(3): 537-543.

[7] Mahmood A S, Venkatakrishnan K, Bo T. 3-D aluminum nanostructure with microhole array synthesized by femtosecond laser radiation for enhanced light extinction[J]. Nanoscale Research Letters, 2013, 8(1): 1-8.

[8] Kandidov V P, Shlenov S A, Kosareva O G. Filamentation of high-power femtosecond laser radiation[J]. Quantum Electronics, 2009, 39(3): 205-228.

[9] CHENG Jian, LIU Changsheng, SHANG Shuo, et al. A review of ultrafast laser materials micromachining[J]. Optics & Laser Technology, 2013, 46(1):88-102.

[10] 何飞, 程亚. 飞秒激光微加工: 激光精密加工领域的新前沿[J]. 中国激光, 2007, 34(5): 595-622.

HE Fei, CHENG Ya. Femtosecond laser micromachining: Frontier in laser precision micromachining[J]. Chinese Journal of Lasers, 2007, 34(5): 595-622.

[11] YANG Jianjun, ZHAO Youbo, ZHU Xiaonong. Transition between nonthermal and thermal ablation of metallic targets under the strike of high-fluence ultrashort laser pulses[J]. Applied Physics Letters, 2006, 88(9): 094101-094101-3.

[12] Kara V, Kizil H. Titanium micromachining by femtosecond laser[J]. Optics and Lasers in Engineering, 2012, 50(2): 140-147.

[13] Li C, Nikμmb S, Wong F. An optimal process of femtosecond laser cutting of NiTi shape memory alloy for fabrication of miniature devices[J]. Optics and Lasers in Engineering, 2006, 44(10): 1078-1087.

[14] 于海娟, 李港, 陈檬, 等. 飞秒激光加工过程中光学参数对加工的影响[J]. 激光技术, 2005, 29(3): 304-307.

YU Haijuan, LI Gang, CHEN Meng, et al. Effect of femtosecond laser parameters on micromachining process[J]. Laser Technology, 2005, 29(3): 304-307.

[15] Kamlage G, Bauer T, Ostendorf A, et al. Deep drilling of metals by femtosecond laser pulses[J]. Applied Physics A: Materials Science & Processing, 2003, 77(2): 307-310.

(编辑 刘锦伟)

收稿日期:2015-01-03;修回日期:2015-03-13

基金项目(Foundation item):国家重点基础研究发展计划(“973”计划)项目(2011CB013000);国家自然科学基金资助项目(91123035, 51335011, 51475481, 51475482)(Project (2011CB013000) supported by the National Basic Research Development Program(973 Program) of China; Projects (91123035, 51335011, 51475481, 51475482) supported by the National Natural Science Foundation of China)

通信作者:孙小燕,博士,副教授,从事激光加工研究;E-mail:Sunxy@csu.edu.cn

摘要:为提高激光切割金属的表面质量,用不同工艺参数的飞秒激光单次切割厚度为100 μm的铜箔,并采用弱激光表面修复加工方法,取单次切割后最低粗糙度约为694 nm的表面进行弱激光再扫描修复。研究结果表明:高能量飞秒激光切割金属存在热效应,扫描电镜显示表面有颗粒氧化物,实验得到再扫描修复加工的优化工艺参数为:再扫描进给深度为10 μm,速度为100 μm/s,单脉冲能量为50~100 μJ。在最优条件下,再扫描1次的表面粗糙度达220~250 nm,再扫描3次的表面粗糙度小于130 nm。该方法能有效提高飞秒激光切割金属的表面质量。