中国有色金属学报 2004,(08),1405-1409 DOI:10.19476/j.ysxb.1004.0609.2004.08.026

润滑状态对C/C复合材料摩擦磨损特性的影响

中南大学粉末冶金国家重点实验室,中南大学粉末冶金国家重点实验室,中南大学粉末冶金国家重点实验室,中南大学粉末冶金国家重点实验室 长沙410083 ,长沙410083 ,长沙410083 ,长沙410083

摘 要:

在M 2000型摩擦磨损实验机上,对3种C/C复合材料与40Cr钢配副分别在干态、水润滑、油润滑3种条件下的摩擦磨损行为进行了研究。结果表明:在3种润滑条件下,干态摩擦试样的摩擦系数最大,体积磨损最小;基体炭为树脂浸渍炭的试样在3种试样摩擦系数最高,约为0.141~0.205;水润滑时试样的摩擦系数最小,为0.05~0.10,但体积磨损最大,最高可达7.75mm3;油润滑时试样的摩擦系数和体积磨损均介于干态和水润滑之间;干摩擦时,试样的摩擦系数随着载荷增加而缓慢降低,水润滑和油润滑的摩擦系数则随着载荷的增加而先增加后减少;干态摩擦时材料表面形成了完整的摩擦膜,水润滑和油润滑条件下摩擦膜很薄且不完整;所有润滑条件下试样均以磨粒磨损或犁削磨损为主。

关键词:

中图分类号: TB332

作者简介:葛毅成(1973),男,博士研究生.;电话:07318836065;E mail:csgyc@163.com.;

收稿日期:2003-12-05

基金:高校骨干教师基金(教技司[2000]143号);

Influence of lubrication on tribology properties of C/C composites

Abstract:

Using M-2000 tribology machine, under non-lubrication, water-lubrication and oil-lubrication test situation, the tribology properties of three kinds of C/C composites were studied with the 40Cr steel as couple part. The results show that among the three kinds of test situation, the samples tested under non-lubrication situation own the highest friction coefficient and the least bulk worn loss under the same loading, and among the three kinds of composites tested under the non-lubrication test situation, the resin carbon matrix sample exhibits the highest friction coefficient that is between 0.141 and 0.205. The samples friction coefficient under water-lubrication test situation is the least that is between 0.05 and 0.10, but their bulk worn loss is the highest that can be 7.75 mm3 under 150 N loading. Both friction coefficient and bulk worn loss of the samples under oil-lubrication test situation are the midst. The samples friction coefficient under non-lubrication test situation decreases slowly with increasing load, while those of the samples under water-lubrication or oil-lubrication test situation increase at first but decrease at last. SEM shows that the integrity friction film is only formed on the non-lubrication tested sample. The wear mechanism under all test situations is abrasion wear and plough wear.

Keyword:

C/C composites; lubrication; tribology;

Received: 2003-12-05

C/C复合材料因具有质量轻, 比强度、 比模量高, 热导率高, 热容大, 热膨胀系数低, 摩擦磨损性能优异等特性, 已获得广泛的应用, 是一种具有广阔前景的材料

1 实验

以炭布叠层针刺毡为坯体, 分别经过CVI、 浸渍增密和CVI+浸渍混合增密的C/C复合材料为摩擦试样, 其编号分别为A、 B、 C, 性能列于表1。 摩擦试样尺寸为20 mm×12 mm×6 mm, 摩擦面为20 mm×12 mm。 对偶件为40Cr钢环, 试样与对偶的表面粗糙度均为0.8 μm。 在M-2000型摩擦磨损实验机上进行环—块滑动摩擦实验, 线速度为0.42 m/s。 在对偶件下放置一容器, 分别加入水和润滑油来改变摩擦副的润滑条件, 所加载荷分别为60、 80、 100、 120、 150 N, 实验时间为5 h。 试样的磨痕宽度用光学读数显微镜测量, 换算成单位时间体积磨损率, 摩擦磨损形貌用SEM观察。

2 结果与讨论

2.1 不同润滑状态下的摩擦磨损特性

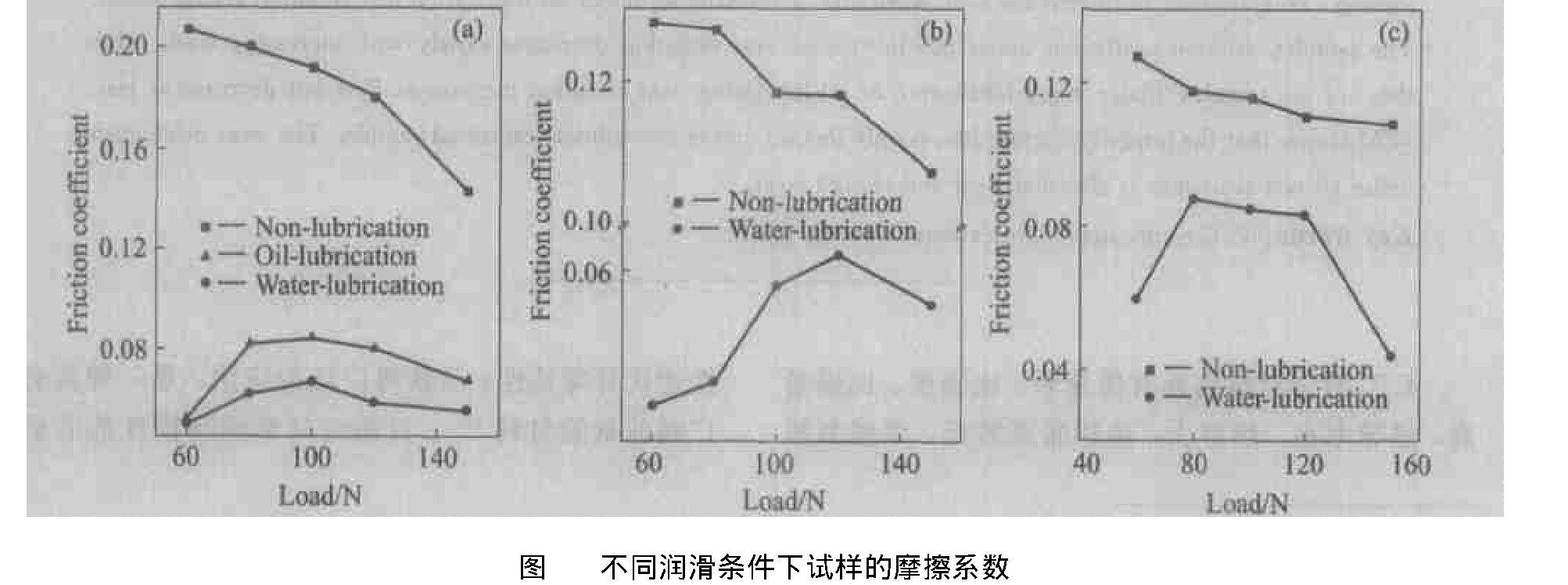

图1(a)所示为试样A在不同润滑条件下摩擦系数随载荷的变化曲线。 由图可见, 干摩擦状态下, 试样的摩擦系数随着载荷的增加而降低。 在水润滑及油润滑时, 摩擦系数比干态时的低, 均随着载荷的增加而先增加后降低, 在载荷分别为100 N和80 N时达到最大。 图1(b)所示为试样B的摩擦系数变化曲线。 可以看出, 干态摩擦时, 试样的摩擦系数随着载荷增加而降低; 水润滑时, 摩擦系数随着载荷的增加而先增加后降低, 在120 N时达最大值。 图1(c)是试样C摩擦系数变化曲线。 由图可见, 试样C的摩擦系数变化趋势与试样A、 B相似。

表1 3种试样的基本性能

Table 1 Basic properties of three specimens

| Sample No. |

Density/ (g·cm-3) |

Densify way |

Graphitization/ % |

Carbon matrix structure |

Surface hardness HRF |

A |

1.79 | Impregnation | 45 | Resin carbon | 36 |

B |

1.81 | CVI+ impregnation |

42 | SL+Resin carbon |

49 |

C |

1.76 | CVI | 29 | SL | 53 |

The resin carbon was mixed with graphitization catalyzer.

表2所列为试样在不同条件下的体积磨损量。 可以看出, 在3种摩擦状态下, 体积磨损量均随着压力增加而增加, 并且干态摩擦时的体积磨损量在任何压力下都最小, 油润滑时的体积磨损次之, 而水润滑时的体积磨损量最大。

2.2不同润滑状态下的摩擦磨损机理

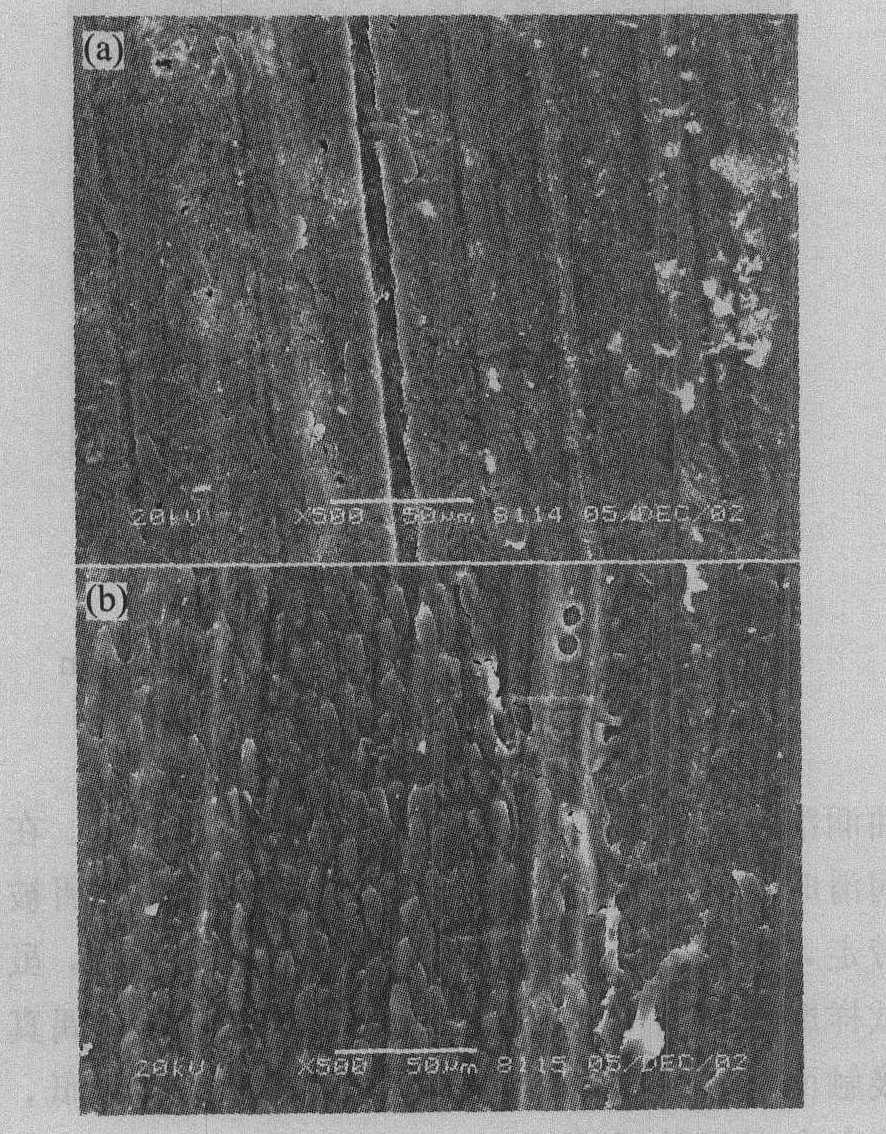

图2所示为试样A在干摩擦时的表面形貌。 由图可见, 载荷为60 N时, 摩擦表面覆盖一层由片状磨屑形成的摩擦膜, 但局部有剥落的磨屑在摩擦表面堆积, 摩擦表面的沟痕是磨粒磨损引起的。 载荷为150 N时, 摩擦表面也未形成十分平整的摩擦膜, 但纤维端头与摩擦膜的结合十分紧密, 未发现明显裂纹存在; 而无纤维端头的摩擦膜表面形貌与载荷为60 N时的类似。

图1 不同润滑条件下试样的摩擦系数Fig.1 Friction coefficients vs test load under different lubrication conditions

(a)—Sample A;(b)—Sample B;(c)—Sample C

表2 试样在不同条件下的体积磨损量

Table 2 Bulk wear loss of samples under different test conditions (×10-6 mm3)

| Load/N | A |

B |

C |

||||||

Non |

Water | Oil | Non |

Water | Non |

Water | |||

| 60 | 7.22 | 179.4 | 16.6 | 16.1 | 237.8 | 22.8 | 130.6 | ||

80 |

19.4 | 346.7 | 25.6 | 21.7 | 288.9 | 30.6 | 112.8 | ||

100 |

27.2 | 347.2 | 29.4 | 30.6 | 361.7 | 31.7 | 182.2 | ||

120 |

39.4 | 378.9 | 54.4 | 59.4 | 378.9 | 40.6 | 200.0 | ||

150 |

40 | 436.1 | 83.2 | 68.3 | 433.3 | 54.4 | 293.3 | ||

Non—Non-lubrication; Water—Water-lubrication; Oil—Oil-lubrication

图2 A试样在干态条件下的摩擦表面形貌

Fig.2 Wear surface images of sample A under non-lubrication condition

(a)—60 N;(b)—150 N

由于干态摩擦时配副是直接接触, 因此, 样品的摩擦性能取决于自身性质。 C/C复合材料含大量有序度不一的石墨微晶, 具有自润滑能力。 但不同的增密工艺可得到不同的基体炭结构, 影响其摩擦磨损性能。 试样A为添加石墨化催化剂的树脂炭结构, 石墨化度高, 石墨微晶晶粒大, 在摩擦过程中, 易形成具有良好润滑能力的摩擦膜。 但因硬度低, 与对偶的真实接触面积大, 其摩擦系数在干摩擦时最大。 试样B和C中SL炭硬度高, 抗变形能力强, 与对偶的真实接触面积小, 故摩擦系数低

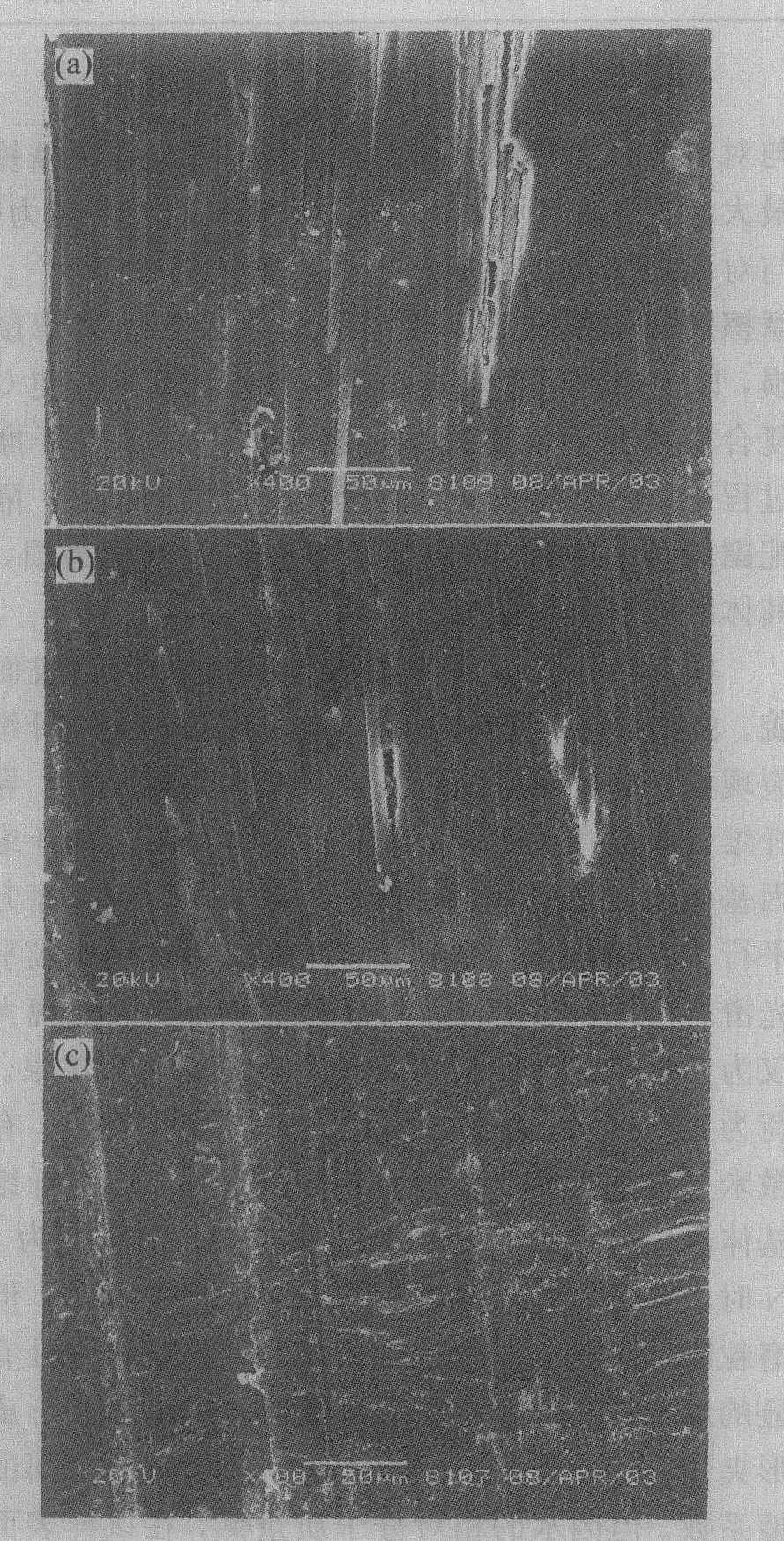

图3所示为试样A在水润滑时的摩擦表面形貌。 由图可见, 载荷为60 N时, 摩擦表面有纤维断裂现象, 这是因为包覆纤维的基体炭被损耗, 导致纤维失去支撑, 更容易发生磨损。 而部分炭纤维也因基体炭损耗严重, 有脱离的迹象。 而与摩擦方向平行、 基体炭损耗程度低的纤维表面显得比较平整光滑。 另外, 摩擦表面有磨粒磨损痕迹, 出现大小仅为几微米的片状磨屑, 但没有磨屑堆积现象。 载荷为100 N时, 摩擦表面出现纤维拔出现象, 有几微米大小的片状磨屑分布在摩擦表面, 但炭纤维与基体炭结合良好, 未发现纤维脱粘。 在载荷为150 N时, 未发现纤维拔除及基体炭剥离等现象, 但有磨粒磨损痕迹, 在与摩擦方向垂直的炭纤维处有明显的磨屑堆积现象。 在水润滑时, 配副之间形成楔形夹角, 产生类似挤压膜润滑, 降低对偶之间的摩擦系数。 但因水的相对分子质量低, 在试样表面形成的边界膜太薄, 不能隔绝配副的直接接触, 而且摩擦过程中试样摩擦表面的磨屑被水带走, 不能在表面堆积形成摩擦膜, 无法隔离配副接触。 所以, 试样表面一直处于被冲击状态, 摩擦表面受到对偶的磨粒磨损高, 故其体积磨损最大

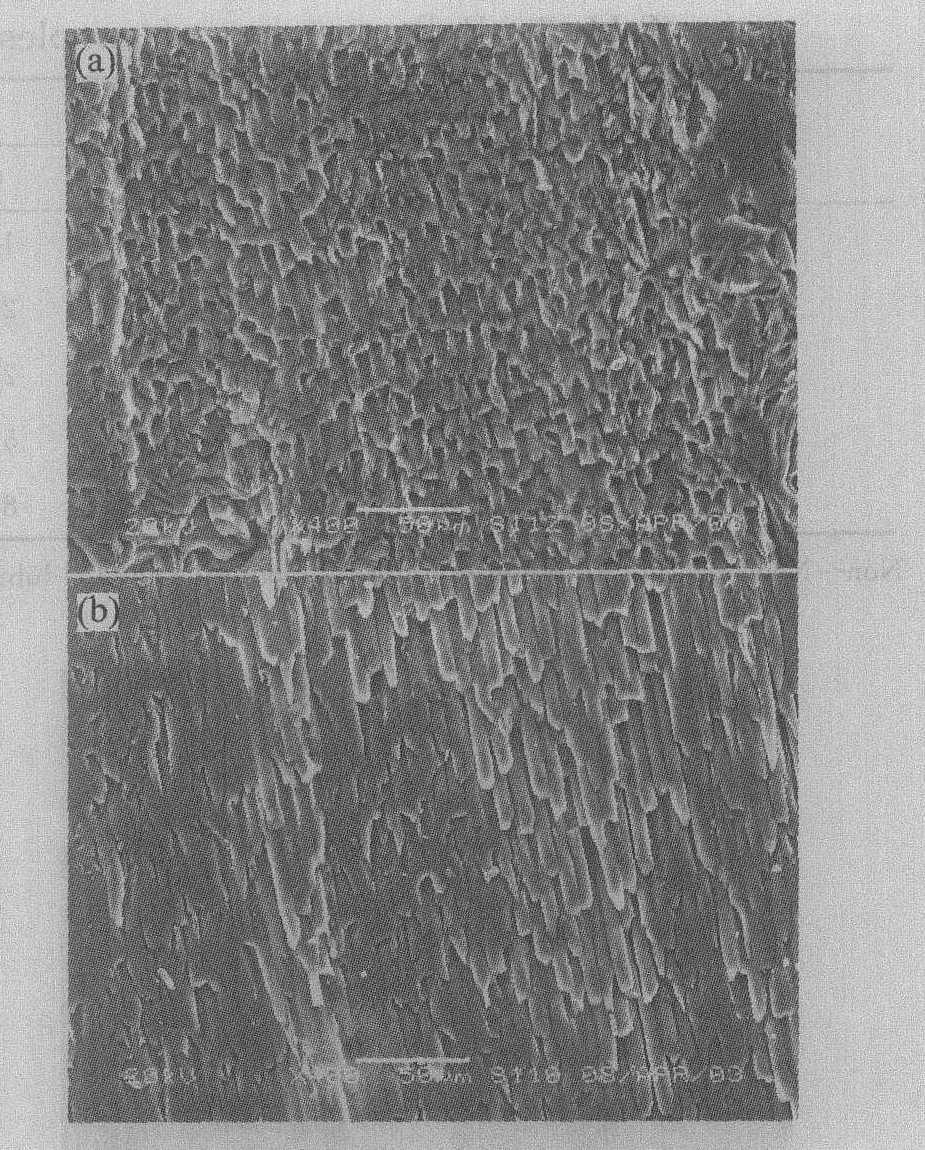

图4所示为试样A在油润滑时的摩擦表面形貌。 由图可见, 在60 N和150 N时, 试样自身摩擦表面未形成摩擦膜, 但都存在表面被磨损或材料剥落的痕迹。 一方面因为配副之间的表面粗糙峰相互接触产生磨损; 另一方面因为润滑油与试样的润湿性好, 油易向试样内部渗透, 在摩擦表面形成尖劈效应, 加剧了试样表面的基体炭和炭纤维内部的裂纹扩展, 产生磨屑, 并且因油粘度高, 易将磨屑带走, 加大了试样体积磨损。 但由于油分子量大, 粘度高, 能形成完整的边界膜, 减少试样与对偶的直接接触面积, 故而降低了对试样的犁削磨损, 所以其体积磨损量低于水润滑

图3 A试样在水润滑时摩擦表面形貌

Fig.3 Wear surface images of sample A under water-lubrication condition

(a)—60 N;(b)—100 N;(c)—150 N

随着载荷增加, 试样摩擦系数变化也与润滑条件有关。 干摩擦时, 载荷越高, 试样表面的磨屑更易被碾压成膜, 摩擦膜趋向完整, 并且对偶表面也因材料转移粘结了一层石墨微晶, 形成了炭材料之间的摩擦磨损, 使摩擦系数逐步下降。 在水润滑或油润滑时, 摩擦系数为先增加后降低的趋势。 在水润滑时, 由于水的作用, 使得试样表面的磨屑被水带走, 难以对摩擦系数产生影响。 低载荷时, 虽然试样摩擦表面不完整, 但试样摩擦表面与对偶真实接触面积也低, 故而对试样的犁削磨损程度低, 虽然存在明显的纤维拔出、 基体炭剥落等现象, 都能被水带走, 降低对摩擦表面的影响, 所以其摩擦系数低, 体积磨损也低。 而增加载荷, 试样与对偶的接触面积相应增加, 增加了犁削磨损和磨粒磨损。 因此, 试样的摩擦系数也有所上升。 但随着载荷进一步增加, 磨屑中软的基体炭被水带走前在摩擦表面被碾压成膜的越来越多, 减少试样与对偶的直接接触面积, 因此, 摩擦系数逐渐降低。 但也因载荷高, 摩擦表面所受磨粒磨损、 犁削磨损等加重, 试样体积磨损量增加。 由于油粘度高, 摩擦过程中形成了边界膜, 摩擦系数最低。 而随着载荷增加, 配副表面部分微凸体会突破油膜与对偶接触, 导致摩擦系数也随之增加。 而高载荷下, 与对偶接触的试样表面微凸体所受的正压力和剪切力也增加, 从而使其形成磨屑等被润滑油带走, 降低其对试样摩擦性能的影响, 所以其摩擦系数逐步下降, 而体积磨损量增加。

图4 A试样在油润滑下的摩擦表面形貌

Fig.4 Wear surface images of sample A under oil-lubrication condition

(a)—60 N;(b)—150 N

3 结论

1) 在3种润滑条件下, 干摩擦时试样的摩擦系数最大, 体积磨损最低。 水润滑时的摩擦系数最小但体积磨损最大, 油润滑时的摩擦系数和体积磨损量介于二者之间。

2)干摩擦时试样的摩擦系数随着载荷的增加而下降, 而油润滑和水润滑的摩擦系数均先增加后下降。

3)干摩擦时, C/C复合材料磨屑膜最完整。 而在油润滑和水润滑时, 样品摩擦表面均未形成完整摩擦膜。

4) 所有润滑条件下试样磨损机制均以磨粒磨损或犁削磨损为主。

参考文献

[1] SavageG.Carbon CarbonComposites[M].London:Chapman&HallPress,1992.323361.