中国有色金属学报 2004,(09),1501-1507 DOI:10.19476/j.ysxb.1004.0609.2004.09.011

元素粉末冷轧成形及反应合成制备Ti-Al合金板材

中南大学粉末冶金国家重点实验室,中南大学粉末冶金国家重点实验室,中南大学粉末冶金国家重点实验室,中南大学粉末冶金国家重点实验室,中南大学粉末冶金国家重点实验室 长沙410083 ,长沙410083 ,长沙410083 ,长沙410083 ,长沙410083

摘 要:

以Ti、Al元素粉末为原料, 在粉末轧机上无包套冷轧成尺寸为500mm×230mm×1.5mm的板坯, 其相对密度达85.9%。研究了不同工艺参数对Ti、Al元素粉末轧制板材的影响。取小样在不同温度下进行真空无压烧结, 研究了板坯的真空烧结行为。结果表明:Ti、Al元素粉末冷轧过程要求适中的粉末流动性、低的轧制速度以及一定大小且较稳定的轧制压力。真空烧结后, Ti Al合金由Ti Al和Ti3Al两相组成, Ti3Al相含量随烧结温度升高而增加。烧结坯孔隙度大幅度增加, 增加量为21%32%。原板坯中的孔隙及偏扩散是造成烧结坯孔隙的主要原因。低压 (<10kPa) 真空烧结过程中, 外压仅有效作用于短暂的液相阶段, 粉末粒度越粗, 烧结温度越高, 烧结坯孔隙度受这种低压强的影响程度越大。

关键词:

中图分类号: TG337.1;TF124

收稿日期:2004-02-19

基金:国家高技术研究发展计划资助项目 (2002AA305209);高校博士点基金资助项目 (20020533019);

Fabrication of Ti-Al alloy sheets by element powder cold roll forming and reactive synthesis

Abstract:

Ti-Al alloy sheets were fabricated successfully by element powder cold roll forming and reactive synthesis. The size and relative density of sheet bars were 500 mm×230 mm×1.5 mm, 85.9% respectively. The effects of process parameters on the fabrication of sheet bars and the vacuum sintering behavior of sheets at different temperatures were investigated. The results show that the moderate flowability of element powders, low rolling velocity and stable rolling pressure are needed for the process of Ti, Al element powder cold rolling. After the sintering, microstructure of Ti-Al alloy sheet consists of Ti-Al and Ti3Al phases, and the content of Ti3Al phase increases with the sintering temperature. The increment of Ti-Al sheets porosity is 21%32%, and the prime reasons are considered to be the existence of the porosity in sheet bars and Al self-diffusion in the process of reactive synthesis. During the low pressure (<10 kPa) vacuum sintering process, the external pressure works effectively in the transient liquid phase stage. The effect of the low external pressure on porosity of sintered sheets increases with the increment of the size of the element powder particles and the sintering temperature.

Keyword:

Ti-Al alloy; element powder; cold roll; vacuum sinter; sheet;

Received: 2004-02-19

Ti-Al基合金具有密度低 (3.9 g/cm3) 、 弹性模量高 (160~180 GPa) 、 比强度高以及优异的高温力学性能, 是一种应用前景非常广阔的高温结构材料

Ti-Al基合金板材除了直接可用作结构材料外, 还可通过超塑性成形, 制作近净成形航空、 航天发动机的零、 部件以及超高速飞行器的翼、 壳体等

采用Ti, Al元素粉末直接冷轧成板材, 随后通过加压烧结等使其反应合成Ti-Al合金, 这样可有效的避开本征脆性的Ti-Al基合金的难加工问题, 并充分利用了Ti, Al元素粉末的优良的塑性变形性能, 易于控制合金成分。 同时作为近净成形的冷轧技术, 降低了对设备的要求, 且基本上不需要后续机加工, 大大降低了合金成本, 是一种非常有生产潜力的工艺路线

1 实验

将Ti, Al元素粉末按Ti-46.5Al (摩尔分数, %) 的成分配比在V型混料机中混合均匀, 按Ti粉的粒度不同共配成4种具有不同流动性能的混合粉末, 结果见表1。 V型混料机的转速为50 r/min。 采用标准漏斗测定了混合元素粉末的流动性。

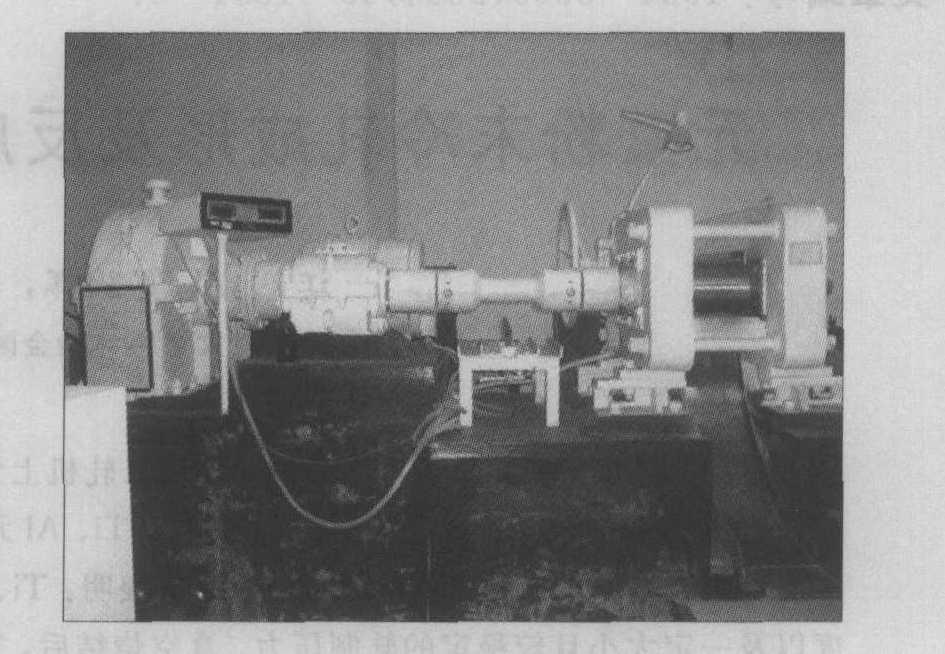

将混合好的原料粉末用粉末轧机进行轧制。 粉末轧机如图1所示。 轧辊直径为200 mm。 在混合粉末中, 按原料量的不同加入适量的酒精混匀。 调节一定的轧制参数, 分别轧出厚度为1.3~1.6 mm、 平面尺寸为500 mm×230 mm的4种板材。 分别用分析天平和游标卡尺测定了板坯的质量和尺寸, 精度分别为0.001 mg和0.02 mm, 采用生坯密度测定法分别测定了4种板坯的密度。

取小样板坯 (70 mm×60 mm×1.3~1.6 mm) 进行真空烧结。 板坯与Mo片相间叠加, 两者表面均匀涂覆一层Y2O3粉末以利于分离, 烧结温度分别为1 200和1 300 ℃。 通过重物加压法进行轻量加压, 压强分别为0, 6和9 kPa。 真空度控制在1×10-3~1×10-4 Pa。 同时, 为防止液相Al的出现而使反应过于剧烈, 从而造成板坯变形或开裂, 先在略低于Al的熔点下 (600 ℃) 保温30~60 min。 烧结后除去板材表面的Y2O3, 采用阿基米德法测定了板材的密度。 同时, 用X射线衍射 (XRD) 分析了烧结坯的相组成, 采用基体冲洗法计算了烧结坯中各相的含量。

图1 粉末轧机照片

Fig.1 Photo of powder rolling equipment

2 结果与分析

2.1Ti、 Al元素粉末冷轧行为分析

元素粉末轧制前, 首先用一定粒度的废粉料进行擦辊, 然后通过控制酒精的相对加入量来调节元素粉末的流动性, 稳定轧制参数后开始元素粉末冷轧。 在轧制过程中, 影响板材质量的因素主要有: 粉末性能、 轧机转速、 轧制压力以及粉末与轧辊表面的摩擦系数等。 它们对轧制过程的影响集中体现在上述4种混合元素粉末的轧制过程中, 结果见表2。

表1 不同粒度配比的Ti、 Al元素混合粉末

Table 1 Ti, Al element powders with different particle sizes

Sample No. |

Grain size of Ti element powder/mm |

Grain size of Al element powder/mm |

Mixing time/h | Flowability/s |

1 |

0.104~0.147 | <0.074 | 15 | 8.6 |

2 |

<0.061 | <0.074 | 15 | 11.3 |

3 |

0.038~0.061 | <0.074 | 8 | 12.5 |

4 |

<0.038 | <0.074 | 8 | 17.2 |

表2 轧制过程及其影响因素

Table 2 Process and characteristics of powder rolling

Rolling order number |

Sample No. | Alcohol addition/ (mL·kg-1) |

Mill rotational rate/ (r·min-1) |

Rolling pressure/kN |

1 |

1 | 0 | 1.0 | 190~300 |

2 |

1 | 0 | 4.0 | 170~240 |

3 |

1 | 4 | 0.5 | 360~440 |

4 |

2 | 4 | 2.0 | 180~200 |

5 |

2 | 3 | 1.0 | 300~360 |

6 |

3 | 3 | 1.0 | 400~420 |

7 |

4 | 2 | 1.0 | 380~400 |

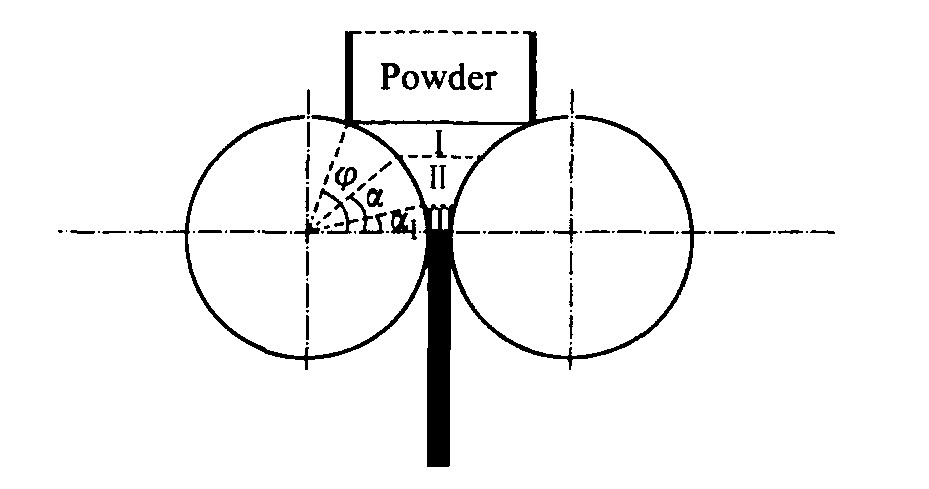

在上述轧制过程中, 第1、 2次轧制过程中粉末随轧板向下流动严重, 轧板呈河流花样状, 断续轧出, 厚0.93~1.00 mm; 而第4次轧制过程中粉末难以咬进, 轧板形状不规则, 断续轧出; 在第3、 5、 6、 7次轧制过程中, 几乎无粉末随轧板向下流动, 轧板连续均匀, 无裂纹孔洞, 成完整带材状, 总长可达4~5 m, 宽230 mm, 厚1.3~1.6 mm, 轧板有一定强度, 有金属光泽。 由此得到最佳的轧制条件为: 流动性能适中的Ti、 Al元素混合粉末 (Ti粉粒度为0.038~0.061 mm, Al粉粒度小于0.074 mm) , 低的轧机转速 (1 r/min) , 控制一定大小并较稳定的轧制压力 (400 kN以上) 。 粉末轧制过程示意图如图2所示

图2 轧制过程示意图

Fig.2 Diagrammatic sketch of powder rolling

Ⅰ—Free area; Ⅱ—Feeding area; Ⅲ—Rolling area

在自由区Ⅰ内, 粉末在重力作用下流动; 粉末进入喂料区Ⅱ, 受轧辊的摩擦被咬入辊缝内; 在压轧区Ⅲ内, 粉末在轧辊的压力作用下, 由松散状态转变成具有一定密度和强度的板 (带) 坯。 整个轧制过程主要受以下2个关系式控制

tan α<μ+ξ (1)

式中 μ为粉末体与轧辊之间的摩擦系数; ξ为金属粉末在轧制产生的侧压力与垂直压力之比。

式 (1) 表明, 粉末轧制时, 要使粉末被咬入轧辊缝内, 必须使摩擦系数μ与侧压系数ξ之和大于咬入角α的正切值。

式中 δ为板坯厚度; η为延伸系数, 常取1.00~1.02; z为板坯密度与粉末松装密度之比; D为轧辊直径。

式 (2) 表明, 粉末性能、 咬入角和轧辊直径直接决定了板坯厚度, 对轧制过程有重要影响。

由表2可看出, Ti、 Al元素粉末轧制对粉末的流动性要求非常严格。 对于流动性好的1号粉末, 必须加入较大量的酒精才能完成轧制过程, 而对于2号、 3号和4号粉末, 其酒精加入量则较少。 由 (2) 式可知, 板坯厚度δ随咬入角的增大而增大, 故在轧制过程中, 通常需要较大的α值。 而由式 (1) 可知, α主要由外摩擦系数μ值来确定, α随μ的增大而增大。 1号粉末流动性非常好, 即粉末之间的内摩擦力小, 同时也降低了μ值, 这样使得粉末无法被连续咬进轧辊, 从而导致板坯形状的不规则, 并且厚度较小。 但如果粉末流动性太差, 则较难连续填充Ⅱ区和Ⅲ区 (如图2所示) , 这样直接影响了板坯的均匀性, 如表2中第4次轧的粉末, 由于酒精加入量相对过量, 使得粉末流动性太差, 导致轧制过程的失败。

此外, 由表2可明显看出, Ti、 Al元素粉末轧制必须在很低的轧制速度 (0.5~1.0 r/min) 下进行。 这主要是由于

同时, 由表2可看出, 轧制压力的大小及其稳定性直接影响了Ti、 Al元素粉末轧制板坯的强度及均匀性。 轧制压力太小或浮动较大, 将导致轧制过程的难以进行, 如第1, 4次的轧制过程。 而在第6、 7次轧制过程中, 压力较大且非常稳定, 其轧板的抗弯强度明显大于其他轧板。

2.2 板坯的宏观形貌及密度分析

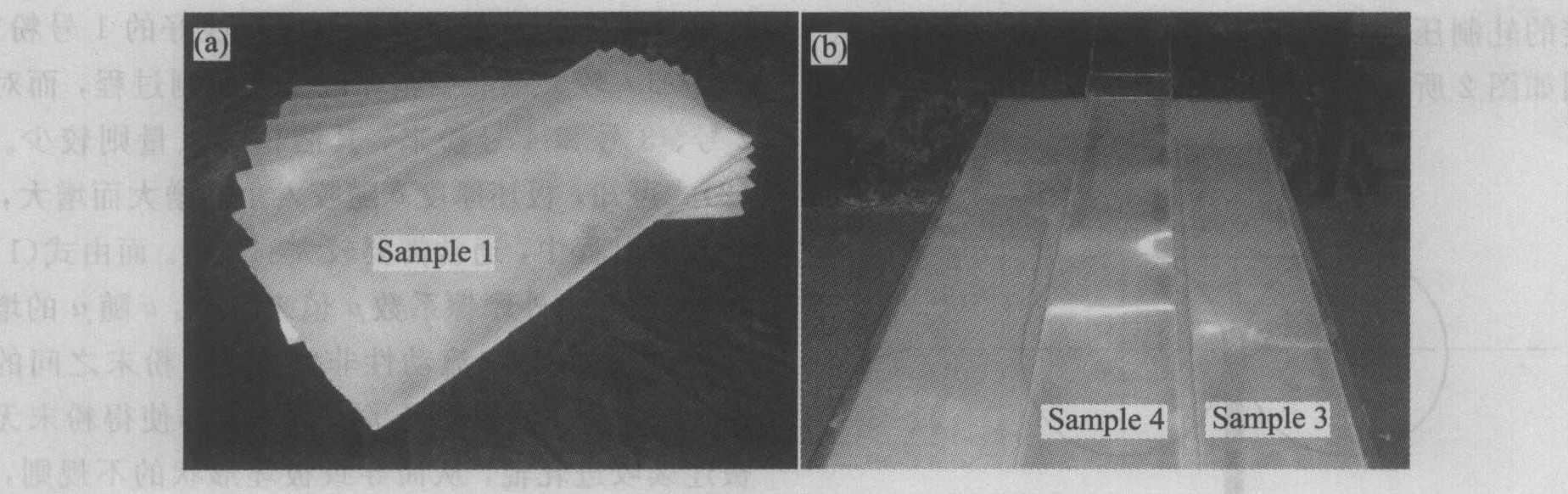

Ti、 Al元素粉末轧制板坯的宏观形貌如图3所示。 可以看出, 通过Ti、 Al元素粉末冷轧变形, 可以制备大尺寸的板材 (500 mm×230 mm×1.3~1.6 mm) , 板材均匀完整, 有一定的强度, 无任何宏观缺陷, 具有显著的金属光泽。

不同板坯的密度和对应的粉末种类及轧制条件如表3所示。

Ti、 Al元素粉末冷轧板坯的密度为3.02~3.18 g/cm3, 相对密度为81.6%~85.9%, 其密度主要取决于粉末种类, 更确切的说, 取决于粉末的松装密度。 由轧制前后的质量不变原理可得到板坯密度ρ压与粉末的松装密度ρ松之间的关系

ρ压

式中 Hα为咬入宽度; δ为板坯厚度; η为延伸系数。

由式 (3) 可知, 轧制板坯的密度与粉末的松装密度的一次方成正比。 2号粉末所得到的板坯密度最大, 其粒度组成为<0.061 mm的Ti粉和<0.074 mm的Al粉, 即为3号较粗粉和4号细粉的合批粉, 这样得到的粉末其松装密度较大。 在咬入宽度相同的情况下, 松装密度大的粉末在轧制时咬入的粉量按正比增大, 这样使得板坯的密度同时增大。

2.3 板坯烧结过程分析及相分析

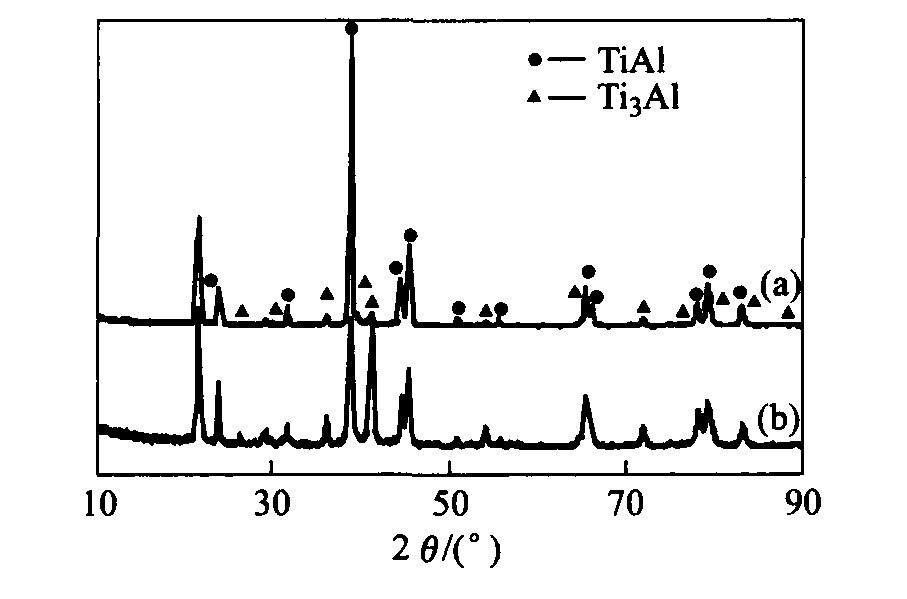

在Ti、 Al元素粉末轧板真空烧结过程中, 为防止液相Al的出现而使反应过于剧烈, 先在略低于Al的熔点下 (600 ℃) 保温30 min, 然后分别升至1 200 ℃和1 300 ℃保温60 min, 真空度为 (3.9~5.3) ×10-3 Pa。 烧结完成后, 对烧结坯进行了X射线衍射分析, 如图4所示。 可以看出, 板坯分别经过1 200 ℃及1 300 ℃烧结后, 其相组成均为Ti-Al相和Ti3Al相。 采用基体冲洗法测定了Ti-Al合金中Ti-Al相和Ti3Al相的相对含量, 结果见表4。

图3 Ti、 Al元素粉末轧制板坯的宏观形貌

Fig.3 Photos of Ti, Al element powder rolling blanks (a) —Sample 1; (b) —Sample 3, 4

表3 板坯密度和对应的粉末种类及轧制条件

Table 3 Density and rolling parameters of blanks

Sample No. |

Rolling pressure/kN |

Mill rotational rate/ (r·min-1) |

Density/ (g·cm-3) |

Relative density/% |

1 |

360~440 | 0.5 | 3.09 | 83.5 |

2 |

300~360 | 1.0 | 3.18 | 85.9 |

3 |

400~420 | 1.0 | 3.08 | 83.2 |

4 |

380~400 | 1.0 | 3.02 | 81.6 |

图4 Ti、 Al元素粉末轧板烧结后的X射线衍射谱

Fig.4 XRD patterns of Ti-Alalloys after sintering

(a) —1 200 ℃; (b) —1 300 ℃

从表4可看出, 合金中Ti3Al相的含量随烧结温度的升高有较大幅度的增加。 1 300 ℃与1 200 ℃相比, Ti3Al相约增加了30.6%。

表4 Ti-Al合金中Ti-Al、 Ti3Al两相的相对含量

Table 4 Relative contents of Ti-Al phaseand Ti3Al phase in Ti-Al alloy

Nominal composition composition (mole fraction) |

Sintering temperature/℃ |

w (Ti-Al) / % |

w (Ti3Al) / % |

Ti-46.5%Al |

1 200 | 75.9 | 24.1 |

Ti-46.5%Al |

1 300 | 45.3 | 54.7 |

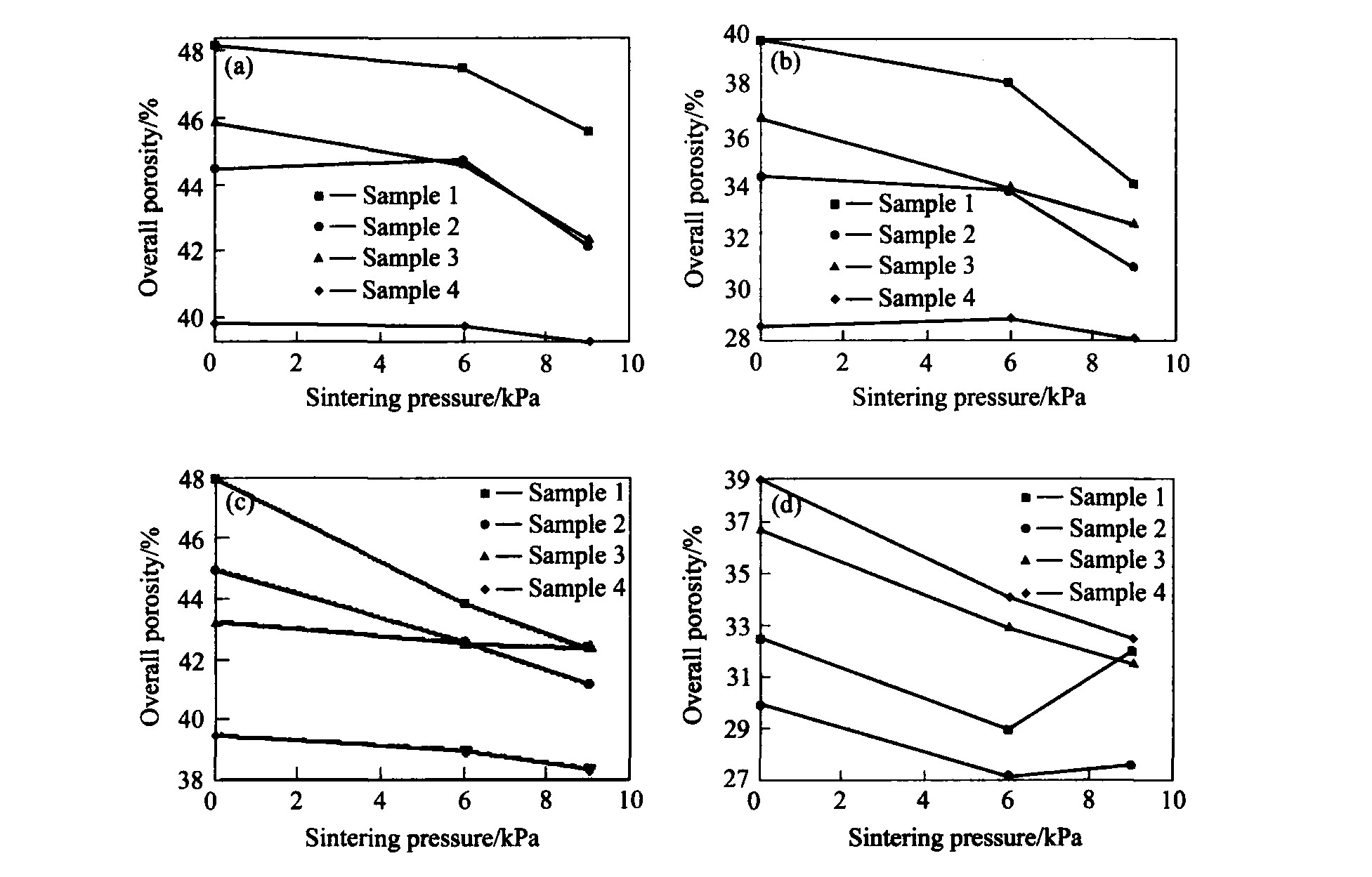

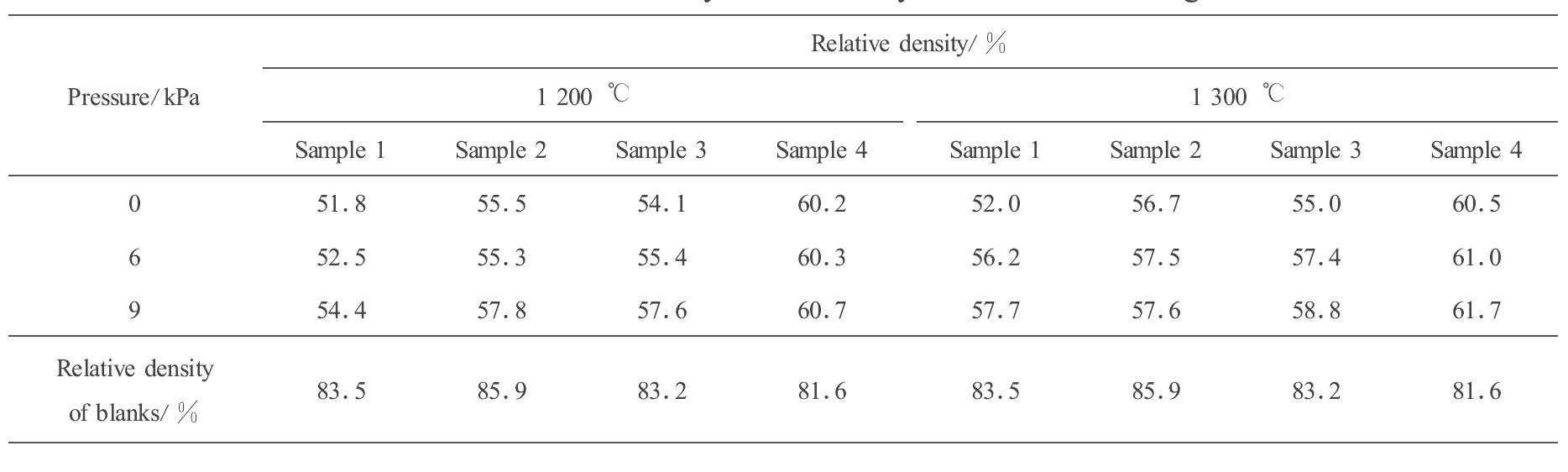

2.4烧结坯的密度分析及孔隙形成机理

烧结坯的相对密度及其与轧制板坯的相对密度的对比见表5。 可以看出, 相对密度为80%以上的轧制板坯分别经过1 200 ℃和1 300 ℃真空无压 (低压) 烧结后, 其相对密度大幅度降低, 仅为51%~62%, 降低的幅度高达21%~32%。 也就是说, 在真空无压烧结之后, 板材中将增加约30%的孔隙度。 进一步测定烧结坯的孔隙度及开孔隙度随烧结压强的变化关系, 如图5所示。 可以看出, 不同烧结坯的总孔隙度或开孔隙度基本上随着压强的增大而降低, 表现出较强的规律性, 其变化范围在0~6.4%之间。 整体上10 kPa以内的压强对轧板烧结后的孔隙度有一定的影响, 影响程度对不同的粉末和不同的烧结温度而言, 有明显的不均匀性。 粉末粒度越粗, 烧结温度越高, 烧结坯孔隙度随这种低压强的变化程度越大。 烧结温度为1 200 ℃时 (图5 (a) 和 (b) ) , 4号细粉烧结后孔隙度随压强的变化范围 (0~0.5%) , 远小于1号粗粉的变化范围 (0.7%~6%) ; 当烧结温度增至1300 ℃, 4号细粉的变化范围增大 (0.5%~2.8%) , 但仍远小于1号粗粉 (4%~6.4%) 。 而2号和3号粒度适中的粉末, 压强对其烧结后孔隙度的影响程度则介于1号粉和4号粉之间。

一般认为

1) 温度较低时 (600~800 ℃) , Ti、 Al颗粒间发生扩散反应, 在Ti、 Al颗粒界面上形成TiAl3相。 Al作为主要扩散组元, 进一步通过晶界向Ti颗粒内扩散, 生成TiAl3, 反应式为6Ti+6Al→4Ti+2TiAl3。 在这一阶段, 有液态Al产生, 反应放出大量的热, 同时产生大量的孔隙。 孔隙形成的原因主要有

2) TiAl3中的A1继续向Ti中扩散, 在界面上形成Ti3Al、 TiAl和TiAl2, 反应式为4Ti+2TiAl3→Ti3Al+TiAl+2TiAl2。

3) TiAl3消耗完毕后, Ti3Al相和TiAl2相不断减少, Ti-Al相不断增加, 达到平衡后, Ti-Al和剩余的Ti3A1两相共存, 反应式为Ti3Al+2TiAl2+TiAl→6TiAl。

表5 T-iAl合金烧结坯的相对密度Table 5 Relative density of T-iAl alloy sheets after sintering 下载原图

图5 烧结坯的总孔隙度和开孔隙度随烧结压强的变化

Fig.5 Variation of overall porosity and open porosity ofsintered sheets with different pressures

(a) —1 200 ℃, overall porosity; (b) —1 200 ℃, open porosity; (c) —1 300 ℃, overall porosity; (d) —1 300 ℃, open porosity

减小孔隙度的措施通常是在烧结过程中施加压力。 外压力在上述阶段1和阶段2分别起到不同的作用

3 结论

1) 以Ti、 Al元素粉末为原料, 控制一定轧制参数, 无包套冷轧成大尺寸500 mm×230 mm×1.5 mm的板坯, 其相对密度达到85.9%。

2) Ti、 Al元素粉末冷轧过程要求适中的粉末流动性、 低的轧制速度以及一定大小且较稳定的轧制压力。

3) 真空无压烧结后, Ti-Al合金由Ti-Al和Ti3Al两相组成, Ti3Al相含量随烧结温度升高而增加。 烧结坯孔隙度大幅度增加, 增加量为21%~32%。 原板坯中的孔隙及偏扩散是造成烧结坯孔隙的主要原因。

4) 低压 (<10 kPa) 真空烧结过程中, 外压仅有效作用于短暂的液相阶段, 粉末粒度越粗, 烧结温度越高, 烧结坯孔隙度受这种低压强的影响程度越大。

参考文献