DOI: 10.11817/j.issn.1672-7207.2019.08.029

GDI超高压喷雾撞壁特性的激光可视化

许锴1,卫立夏1,裴毅强2,王晨晰2,李翔2,李俊启1,叶自旺2,许贝2

(1. 广西大学 机械工程学院,广西 南宁,530000;

2. 天津大学 内燃机国家重点实验室,天津,300072)

摘 要:

喷(GDI)喷油器异辛烷燃料在超高喷射压力下喷雾的撞壁发展过程及附壁油膜特性,通过激光米氏散射原理和激光诱导荧光(LIF)系统对喷射压力为10~50 MPa的喷雾进行测量,系统地研究喷雾撞壁形态的发展过程、扩展半径、反弹高度,以及附壁油膜的具体形态、油膜面积、燃油附壁率等参数随喷射压力升高而产生的变化。研究结果表明:提高喷射压力,自由喷雾阶段枝状结构发展加快导致悬浮在空中的液滴簇团增多,燃油与空气混合作用增强;扩展半径和反弹高度随喷射压力的提高先增大后减小,二者峰值均出现在30 MPa的超高压状态下;随着喷射压力增大,油膜整体变薄,油膜面积缓慢增大,附壁质量减少;喷射压力增至50 MPa后,油膜平均厚度相比10 MPa时减少约90%,燃油附壁率下降至5%左右。

关键词:超高压;GDI喷油器;激光诱导荧光法;喷雾撞壁;附壁油膜

中图分类号:TK413.8 文献标志码:A 文章编号:1672-7207(2019)08-2009-09

Laser visualization on characteristics of GDI ultra-high pressure spray impingement

XU Kai1, WEI Lixia1, PEI Yiqiang2, WANG Chenxi2, LI Xiang2, LI Junqi1, YE Ziwang2, XU Bei2

(1. School of Mechanical Engineering, Guangxi University, Nanning 530000, China;

2. State Key Laboratory of Engines, Tianjin University, Tianjin 300072, China)

Abstract: In order to explore the spray-wall impingement development process of gasoline direct injection(GDI) injector fueled with isooctane under ultra-high injection pressure and the characteristics of the wall-adhering film, laser Mie scattering and laser induced fluorescence(LIF) system were used. Spray images were obtained under the injection pressure from 10 MPa to 50 MPa, and the various parameters including development process of the spray wall, the expansion radius, the rebound height, the shape of the wall-film, the wall-film area and the fuel adhering rate were studied systematically. The results show that with the increase of injection pressure, the development of the dendritic structure accelerates in the free spray stage, which in turn leads to the increase of droplet clusters suspended in the air and enhance the mixing effect of fuel and air. The expansion radius and the rebound height first increase and then decrease with the increase of injection pressure, and the peak values occur at an ultrahigh pressure state of 30 MPa. With the increase of injection pressure, the morphology change of the wall-film is not obvious, but the wall-film becomes thinner overall, the wall-film area slowly increases, and the quality of wall-film decreases. When the pressure increases to 50 MPa, the average thickness reduces by about 90% compared with that at 10 MPa, and the fuel adhering rate reduces to about 5%.

Key words: ultra-high pressure; GDI injector; laser induced fluorescence method; spray impingement; wall-film

缸内直喷(gasoline direct injection, GDI)发动机能够减少爆震和泵气损失,因此,在动力性和燃油经济性上具有显著优势,目前已经成为汽油机领域的研究热点之一[1-3]。但是,由于GDI汽油机的喷射方式导致缸内混合时间较短,颗粒物排放数量和质量增加,同时,GDI汽油机趋于小型化也加剧了燃油撞壁现象,其产生的附壁油膜是发动机颗粒物排放的主要诱因。随着环境问题的日益严峻,颗粒排放法规也愈发严格。相比GB 18352.5—2013[4],GB 18352.6—2016[5]对汽油颗粒物质量(particle mass, PM)的限值要求提高了33%,同时增加了汽油机颗粒物数量(particle number, PN)的限值要求。因此,如何降低GDI发动机的颗粒物排放变得更加重要。提高喷射压力能够加剧燃料破碎,促进燃油与空气混合,但更高的喷射压力也增加了喷雾撞击缸套和活塞顶的可能性[6],因此,对高压喷雾撞壁现象进行深入研究受到越来越多研究者的重视。LEE等[7]等用激光可视化系统和相位多普勒分析系统研究了30 MPa以下喷雾液滴的破碎和雾化过程,发现喷射压力的提高有助增强液滴破碎和燃油雾化蒸发的能力。WHITAKER等[8]使用单缸光学GDI发动机检测到提高喷射压力(0.4~15.0 MPa)可以减少颗粒物的排放。MURAMATSU等[9]使用高速摄像机和激光诱导荧光技术研究了在不同喷射压力下(0.30~0.48 MPa)油膜附壁和蒸发情况,发现喷射压力升高使喷雾颗粒和油膜附着量减少。SCHULZ等[10]采用激光诱导荧光法比较了不同边界条件下附壁油膜 的质量,发现当背压≥0.1 MPa时提高喷射压力(5~30 MPa)会使附壁油膜的质量有下降趋势。目前,人们对于GDI超高压喷雾的试验研究多以柴油机喷油器为载体,从自由喷雾的宏观特性出发,开展GDI发动机高压喷雾的研究 [11]。对于汽油喷雾撞壁的试验研究,喷射压力也基本局限在30 MPa以下,而有关超高压喷雾撞壁发展过程与结果(所形成的附壁油膜)的研究较少,因此,提高喷射压力以增强喷雾雾化程度、改善燃料与空气混合质量,并结合喷雾撞壁过程进行深入研究对降低颗粒物排放具有重要意义。本文作者应用激光米氏散射和激光诱导荧光(laser induced fluorescence,LIF)系统,在10~50 MPa的喷射压力下结合其他边界条件,对GDI多孔喷油器喷雾撞壁后壁面射流的宏观特性及所形成附壁油膜的形态、面积、质量进行试验研究,以期为解决GDI发动机颗粒物排放问题提供参考。

1 试验设备及试验方法

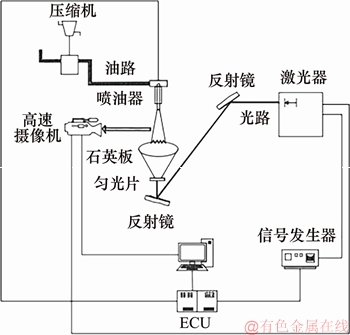

1.1 激光米氏散射试验系统

激光米氏散射试验系统主要由高压供油系统、光学测试及图像采集系统、信号同步控制系统组成,试验装置示意图如图1所示。采用异辛烷作为汽油替代燃料,高压供油系统由空气压缩机、液压泵和喷油器组成,可以提供高达50 MPa的喷油压力,误差能够控制在±0.1 MPa以内。1个表面光滑、半径为45 mm的圆形石英板被固定在喷油器下方模拟真实发动机的活塞顶。激光器(ND:YAG980)发出波长为532 nm,能量约为2 mJ的可见激光,由反光镜反射后通过匀光片形成均匀光斑,透过石英板照亮喷雾并发生米氏散射现象,喷雾发出的散射光射入高速摄像机后成像。通过ECU和信号发生器控制激光信号、喷油信号、拍摄信号的同步触发。选用Photron 公司的Fastcam SA6 型高速摄像机采集并存储喷雾图像,试验拍摄频率为125帧/s,分辨率设置为1 080×1 024像素。

图1 米氏散射系统示意图

Fig. 1 Diagram of Mie scattering system

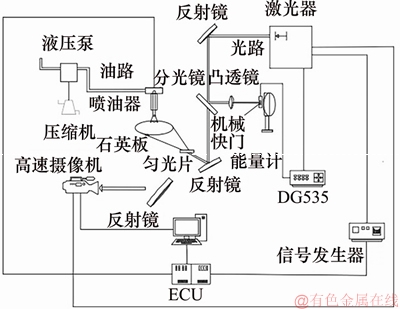

1.2 激光诱导荧光法试验系统

LIF系统在米氏散射试验系统的基础上搭建,所使用的基础设备基本相同,试验装置示意图如图2所示。由于汽油为多组分燃料,激光激发时产生的干扰光对试验数据的准确性造成极大影响,因此使用异辛烷作为汽油的替代燃料,并采用体积分数为12%的三戊酮作为荧光剂[12]以保证混合溶液与汽油有相似的物理特性,同时能够提供充足的荧光强度。燃油由高压供油系统提供喷射压力,经GDI喷油器喷出,撞击石英平板并形成附壁油膜。激光器发出波长为266 nm的紫外光,通过分光比例为3:7的分光镜将激光分为2束。具有70%能量的激光光束透过分光镜在匀光片的作用下形成均匀光斑,照亮喷雾并产生荧光,通过信号同步系统使得高速摄像机拍摄、喷雾喷射同时进行,实现对附壁油膜图像的拍摄和储存。

图2 LIF系统示意图

Fig. 2 Diagram of LIF system

本试验通过能量校正降低激光脉冲波动引起的试验误差,因此,另一部分光束经过分光镜反射后,通过凸透镜后收集在能量监视器上记录激光脉冲强度,为能量校正提供实验数据。为准确捕捉照亮喷雾瞬间的该束激光脉冲能量,在能量计前安装机械快门并由DG535脉冲信号延时器控制其与激光信号同步。

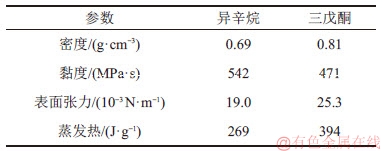

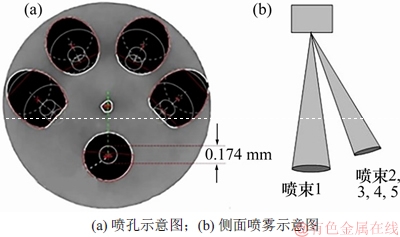

1.3 试验燃料及试验参数

在压力为0.1 MPa,温度为293 K的条件下进行试验,空气相对湿度控制在55%左右。实验采用某商用五孔喷油器,为避免各喷束的喷雾撞壁及附壁油膜图像重叠,通过旋转喷油器支架调整喷雾。试验用喷油器喷孔位置及侧面喷雾示意图如图3所示。试验以喷束1为研究对象,采用没有荧光性的异辛烷作为汽油替代燃料,添加体积分数为12%的三戊酮[7]作为荧光剂产生LIF信号。在常温条件下,与试验相关的异辛烷和三戊酮的物理性质如表1所示。由于两者物性差异较小,且试验溶液中三戊酮浓度较低,其作为荧光剂产生的误差可以忽略[12]。

表1 异辛烷及三戊酮的物理性质

Table 1 Physical properties of isooctane and 3-pentanone

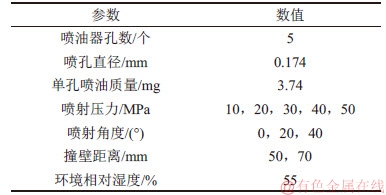

撞壁距离和撞壁角度对发动机燃油混合过程有实际意义。GDI发动机在进气行程喷油,喷油提前角越小,喷油器距活塞越近。喷油嘴的布置分为中置和侧置,喷射角度不尽相同。喷雾液滴动量、撞壁距离和撞壁角度均能影响附壁油膜形态与质量。本试验在提高喷射压力的同时,设置不同的撞壁距离及角度,比较各参数相互作用的结果。喷油器参数和喷射条件如表2所示。设置不同喷射角度时控制喷雾行程相同,避免自由喷雾发展时间不同对研究单一变量的影响。

表2 喷油器参数及喷射条件

Table 2 Injector parameters and injection conditions

试验结果表明,喷雾结束1.6 ms后,单束喷雾撞壁基本完成。为研究喷雾撞壁发展过程,设置激光米氏散射试验,拍摄时间t分别为喷雾结束后0,0.4,0.8,1.2和1.6 ms。通过试验发现,喷雾结束3 ms后,喷雾上方的液滴及撞壁反弹的喷雾基本完全落下,因此LIF法对附壁油膜的拍摄时间设为喷雾结束后3 ms。每个试验工况重复20次以降低喷雾随机性产生的误差。

图3 试验用喷油器喷孔位置及侧面喷雾示意图

Fig. 3 Diagram of nozzle position of experimental injector and side spray

1.4 标定与后处理

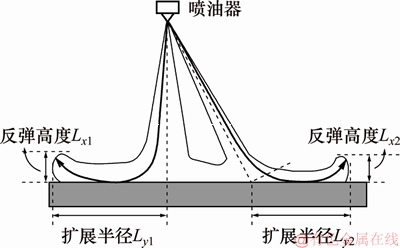

由于需要对扩展半径、反弹高度、油膜面积和质量等特征参数进行研究,因此必须保证不同工况下喷油质量相同,而喷油压力和喷油脉宽是影响本试验系统喷油质量的主要因素。通过对喷油质量标定,绘制出不同喷油压力下喷油脉宽和喷油质量的回归曲线。以压力为10 MPa,喷油脉宽为3 ms时的总喷油质量18.7 mg为标准值,确定不同压力下对应的喷油脉宽。喷雾反弹高度和拓展半径是表征喷雾撞壁后壁面射流发展状况的重要参数,其示意图如图4所示。本文只讨论图3中喷束1撞壁时的反弹高度Lx1与扩展半径Ly1。反弹高度越高,喷雾在环境气体中雾化蒸发的时间越长,有利于抑制附壁油膜的形成;而较大的拓展半径则有利于附壁油膜形成后进一步蒸发。

图4 喷雾撞壁反弹高度和扩展半径示意图

Fig. 4 Diagram of spray rebound height and expansion radius

在每次视场变化后,通过拍摄实际刻度尺图像对视场范围进行标定,确定图片中的像素并以此计算反弹高度、扩展半径和油膜面积。其中,当撞壁距离d为50 mm时,喷射压力为10~30 MPa条件下的图像比例尺与喷射压力大于30 MPa条件下的图像比例尺不同,而撞壁距离为70 mm的图像比例尺与前两者各不相同。

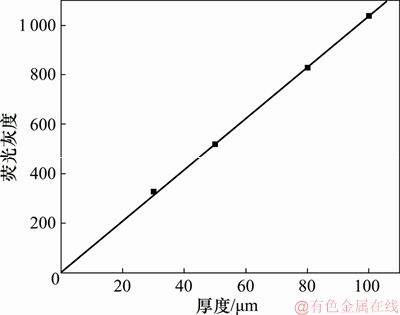

试验中附壁油膜厚度的测量基于其与荧光信号强度的关系,由Lambert-Beer定律可得到以下方程:

式中:If和I0分别为荧光强度和激光激发强度;Q为量子产率; ε为摩尔吸收系数; c为溶液浓度;L为激光透射长度(油膜厚度)。

本试验中,由于c×L很小,可省略式(1)中的高阶项,则有

式中I0,Q,ε和c固定不变,因此荧光强度与油膜厚度L成正比,即

式中:K为比例系数。

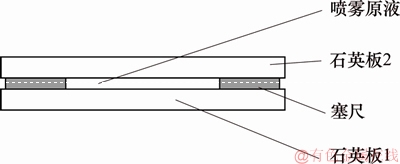

油膜厚度标定装置示意图如图5所示。采用标定装置进行厚度标定,通过在2块石英板中加入塞尺来调节油膜厚度。

本试验通过标定30,50,80和100 μm这4个厚度的光斑图像,确定荧光强度信号与油膜厚度的关系,即可通过实际油膜图像计算出各像素点厚度,每个厚度标定10次并取平均值。壁面油膜厚度标定图像如图6所示。

图5 油膜厚度标定装置示意图

Fig. 5 Diagram of calibration device of wall film thickness

图6 壁面油膜厚度标定图像

Fig. 6 Wall film calibration image

为了减小实验误差,提高计算精度,LIF法所拍摄的每幅图像都经过能量校正、减背景和中值滤波3个后处理步骤。由于拍摄时激光能量存在波动,因此,需要同比例地提高或降低图片荧光强度以减小能量波动带来的误差。虽然在实验过程中尽可能地避免了可见光的影响,但拍摄得到的图片仍然存在灰度约为100的相机底噪。油膜图片与标定光斑图片减去所对应的单板、双板无油膜的背景图片可降低底噪的影响。最后,在Matlab软件中使用中值滤波消除图像上孤立的噪声点。

2 实验结果与分析

2.1 喷射压力对喷雾撞壁发展过程的影响

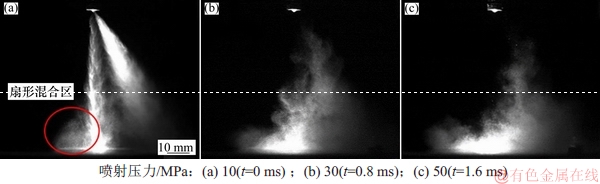

本文将喷雾撞壁图像分为自由喷射阶段(喷雾撞壁前在环境气体中的发展)和壁面射流阶段(喷雾撞击壁面后沿壁面发展)2个部分;将10 MPa及以下的喷射压力定义为正常喷射,10~30 MPa定义为高压喷射,30 MPa及以上定义为超高压喷射。倾斜喷雾与垂直喷雾图像部分重叠,喷雾基本沿轴线对称,本文仅讨论喷束1喷孔轴线左半部分的喷雾图像。当撞壁距离d为50 mm,喷射压力分别为10,30和50 MPa时喷雾撞壁发展过程如图7所示。以时间为序,自由喷雾部分逐渐向壁面射流转化,喷射结束后1.6 ms垂直喷雾基本完成撞壁。自由喷雾发展过程中与空气间的压力差形成剪切应力,加速喷雾破碎并形成倒钩型分枝[7]。壁面射流径向发展时与空气进行动量交换,促进表面蒸发,受壁面摩擦力和空气阻力影响,摊开速度逐渐减慢。壁面喷雾端部受到滞止压力和上方负压区作用后向上卷曲,形成壁面涡旋[13]。

提高喷射压力,喷雾的破碎雾化的程度明显提高,随着喷射器内部通道中的湍流和空化增强[14],液体燃料在喷嘴出口处破裂并形成具有较小平均直径的液滴。通过对比图7 (a),(d) 和(g)可知:提高喷射压力后枝状结构明显增多且径向发展良好,进一步破碎成液滴簇团,包裹喷雾液核区域。喷雾初始动量增加,撞壁进程提前,增大的撞壁初速度更有利于壁面射流的发展。在50 MPa的超高喷射压力下,倾斜喷雾与垂直喷雾之间产生局部负压,使得速度快、质量小的垂直自由喷雾末端向倾斜喷雾侧偏移。对比图7(c),(f) 和(i)可知:随着喷射压力增大,自由喷雾破碎所产生的液滴簇团增多,这部分小液滴与环境气体的相互作用面积增大很多[15],更易蒸发且受到的气体阻力增大,悬浮在空中不易继续撞壁。本试验控制喷油质量不变,因此,当喷射压力提高后,参与撞壁的喷雾质量减少,燃油湿壁现象减弱。

当撞壁距离d为50 mm,喷雾撞壁发展过程如图8所示。随着撞壁距离增加,自由喷雾运动时间延长,喷雾撞壁时动量减小,抑制了壁面射流的发展[16]。撞壁距离增加后,未撞壁的自由喷雾发展时间延长,喷射压力逐渐增大,有利于形成枝状结构进一步发展成液滴簇团。因此,在喷雾刚撞壁时,卷吸反弹部分与自由喷雾枝状结构混合呈扇状结构,有利于增加燃油与空气的混合时间(见图8(a))。

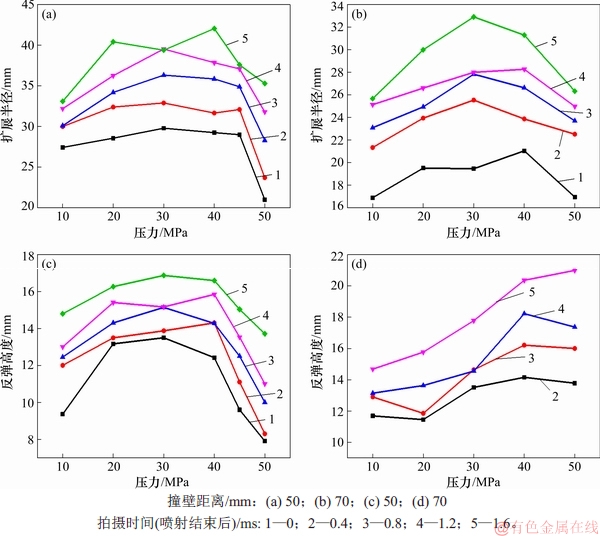

壁面射流在喷油结束后1.6 ms内持续发展,扩展半径和反弹高度同时增大。扩展半径和反弹高度随压力的变化如图9所示。由图9 (a)可知:当压力小于45 MPa时,不同拍摄时间下喷雾的扩展半径随着压力的增高基本稳定,有先增大后减小的趋势,喷雾的拓展半径峰值大都出现在30 MPa的超高压状态下;但当压力从45 MPa增至50 MPa后,扩展半径减小幅度明显增大。从图9(c)可以看出:反弹高度变化趋势与扩展半径基本一致,但随压力变化的波动较大。GDI汽油机的缸径一般为70~90 mm,因此壁面射流的扩展半径最好控制在35~45 mm,防止壁面射流部分以及反弹飞溅的小液滴过多撞击缸壁。提高喷射压力,在增大喷雾初始动量的同时提高了液滴在自由喷雾阶段破碎雾化程度,导致撞击壁面喷雾减少。2种因素分别促进和抑制着壁面射流的拓展与反弹,在达到一定压力前后分别起主导作用使反弹高度和扩展半径都有先增大后减小的趋势。

图7 喷雾撞壁发展过程(d=50 mm)

Fig. 7 Spray wall development process (d=50 mm)

由于喷雾雾化程度增加将提高喷雾的随机性,因此,扩展半径和反弹高度随压力变化的规律性没有正常喷射时的明显(见图9(b)和(d))。一方面,增大喷射距离后液滴撞壁时动量减小,油膜铺展速度减慢,铺展距离缩短。因此,减小喷射提前角将导致扩展半径减小,这不利于附壁油膜形成后的蒸发。另一方面,在实际发动机中减小喷射提前角能够推迟喷雾撞壁,提高喷射压力对喷雾雾化的促进作用,从而减少附壁油膜的产生。相反,推迟喷射后反弹高度却增大,这可能是由于喷雾经过更长时间的雾化,撞壁液滴的直径和质量均减小,壁面射流上方负压区产生的卷吸作用增强,从而提高壁面涡旋的抬起高度。由于在喷雾撞壁发展过程中产生扇形混合区(见图8(a)),故喷雾结束后0 ms时的反弹高度无法测量,但扇形区域的面积随喷射压力提高而增大。

图8 喷雾撞壁发展过程(d=70 mm)

Fig. 8 Spray wall development process (d=70 mm)

图9 扩展半径和反弹高度随压力的变化

Fig. 9 Changes of expansion radius and rebound height with pressure

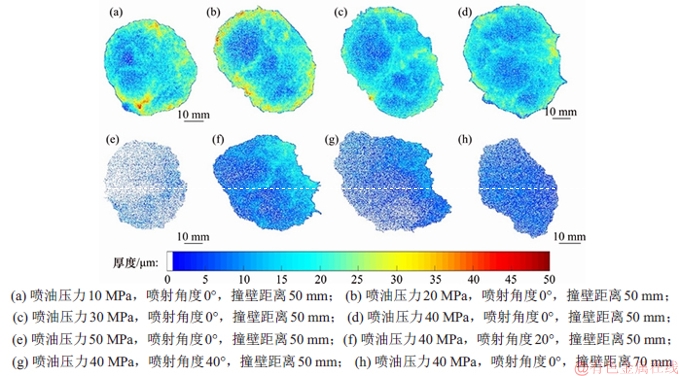

2.2 喷射压力对附壁油膜的影响

由LIF法测得的油膜图像能够通过其形态变化显现出油膜形成过程:喷雾撞击壁面消耗液滴动量向各个方向铺展,壁面射流停止并形成附壁油膜。附壁油膜厚度与形态变化如图10所示。由图10可见:燃料主要积聚在薄膜边界处,而撞击区域油膜普遍较薄,这是喷雾液滴撞壁瞬间较大的动量以及夹带空气流动所造成的[17]。

由图10 (a)~(e)可知:喷射压力提高使喷雾液滴破碎雾化程度增加,撞击壁面的液滴总量减少,同时液滴动量反而增大,加快油膜铺展速度,最终导致油膜厚度明显下降,表现在低厚度区域扩大,边界处的高厚度区域逐渐减少至消失,且油膜面积增加。由此可见,提高喷射压力有利于附壁油膜蒸发燃烧,减少碳烟排放[18]。

由图10(d),(f)和(g)可知:在超高压喷射条件下,增大喷射角度后,上游边界逐渐消失。液滴撞壁水平动量增大,因此,油膜向喷射方向铺展的速度更快,距离更远。撞击区域与边界聚集区的薄膜厚度同时下降,说明水平动量增大并没有导致油膜更快更多地聚集到薄膜边界,但由于发展过程中油膜与其上方气流之间的相对速度增大,附壁油膜的蒸发加快从而导致油膜整体厚度变小。

撞壁距离增大后,自由喷雾发展时间加长,撞壁液滴动量减小导致壁面射流被抑制,同时自由喷雾雾化破碎程度提高,枝状结构增加。自由喷雾阶段形成的液滴团簇在壁面射流结束后散落在油膜上形成中间厚、外围薄的弥散状(见图10(h)),分别为壁面射流黏附部分和二次雾化小液滴覆盖部分。

图10 附壁油膜厚度与形态变化

Fig. 10 Changes of wall film thickness and morphology

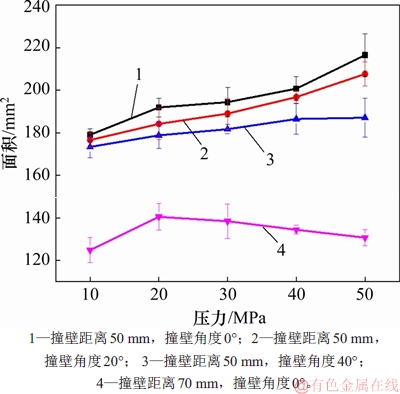

附壁油膜面积随压力的变化如图11所示。由图11可知:当撞壁距离为50 mm时,附壁油膜的面积随压力提高而增大,喷射角度的变化并不影响这一趋势,而喷射角度增大后喷雾面积相对减小。喷雾面积与各个方向壁面射流的扩展半径和壁面涡旋的降落有关,单一方向的扩展半径并不能决定喷雾面积,因此,扩展半径在喷射压力提高到30 MPa时仍在增大,油膜面积开始减小。当垂直喷射的喷射距离提高到70 mm后,随着压力提高附璧油膜面积先增大后减少并在压力为20 MPa时达到最大值,喷雾平均面积减小29%。

图11 附壁油膜面积随压力的变化

Fig. 11 Change of wall-film area with pressure

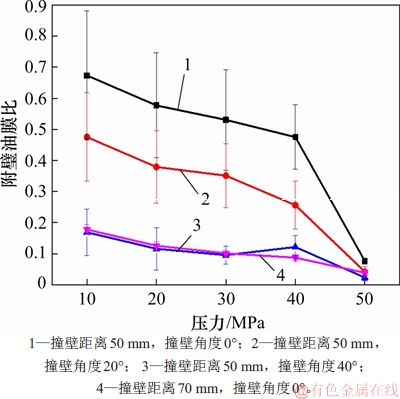

本文将附壁油膜比定义为油膜附壁质量与喷油总质量之比。解决燃油湿壁引起的排放问题需在燃烧前尽可能地消除活塞顶附着的燃油局部过浓区,通过喷雾结束后的附壁油膜比评价在自由喷雾及撞壁过程中提高喷射压力、改变喷射角度、推迟喷油对减少附壁油膜质量所起到的作用。

本试验中喷孔喷出的喷雾质量一定,喷雾最终以3种形式存在:黏附在壁面,以微小液滴的形态漂浮在空中或落在视场外,在喷射过程中或形成附壁油膜后蒸发。

提高喷射压力将使喷雾初始动量增大,在喷雾撞壁过程中,壁面射流与空气的相对速度提高将促进喷雾的蒸发。同时,喷雾雾化程度提高将使更多的小液滴持续漂浮在空气中。不同工况下附壁油膜比随压力的变化如图12所示。由图12可知:随着压力增大,油膜附壁率持续减小;当压力为40~50 MPa时,附壁油膜比降幅明显增大,垂直喷射时油膜质量降低79.3%。可以看出本试验中喷雾在40 MPa后雾化程度显著提高。随着喷射角度增大,喷雾的质量与面积都减小,这是由于倾斜喷雾撞壁后径向速度更大,壁面射流过程中蒸发的喷雾量更多,附壁油膜面积的增大将加快其蒸发进而抑制燃油湿壁现象,而附壁油膜比减小表明提高喷射压力可促进喷雾撞壁过程中燃油与空气的混合。垂直喷射距离为70 mm时的附壁油膜比变化趋势与喷射角度为40°,喷射距离为50 mm条件下的附璧油膜比变化趋势一致。

图12 不同工况下附壁油膜比随压力的变化

Fig. 12 Changes of fuel adhering rate with pressure under different working conditions

图13 各工况下油膜平均厚度

Fig. 13 Fuel thickness per unit area under various working conditions

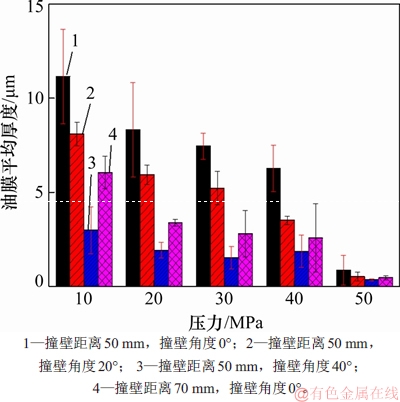

油膜面积越大,厚度越薄,其与空气接触面积越大,而且油膜温度越容易升高,这些有利于附壁油膜的蒸发。考虑到附壁油膜面积不一、厚度不均,本文采用单位面积的油膜厚度来描述油膜平均厚度,平均厚度不仅能体现附壁油膜形成前喷雾雾化程度,也能预测已形成的附壁油膜在相同的工况下的蒸发情况。各工况下的油膜平均厚度如图13所示。由图13可知:当喷射压力从40 MPa提高到50 MPa时,平均油膜厚度急剧下降,减少86%。其中,当倾斜角度为40°,喷射距离为50 mm时的油膜平均厚度最小,相比基础工况(垂直喷射压力为10 MPa)减少95%。特别地,当压力为30 MPa、喷射角度为40°时,油膜平均厚度各个工况中最小(压力为50 MPa的工况除外),相比基础工况减少85%。从图13可以看出:在相同压力下,当喷射角度从0°增至40°时,油膜平均厚度减少幅度最大。综上所述,通过提高喷射压力来减小油膜厚度,抑制燃油湿壁现象,喷射压力需要提高至较大的值(本文中,压力提升至40 MPa以上),同时配合倾斜喷射能够得到更理想的效果。

3 结论

1) 超高压下自由喷雾受环境气体的扰动作用更加剧烈,在撞壁中后期由枝状结构径向发展成的液滴簇团面积增大,悬浮在空中更有利于蒸发。

2) 提高喷射压力,喷雾初速度增加,撞壁进程提前,壁面射流发展速度加快,扩展半径和反弹高度随压力提高先增大,至超高压状态后反而开始减小;推迟喷射使扩展半径减小,反弹高度增大。

3) 随着喷射压力的提高,附壁油膜面积增大,油膜边缘的喷雾聚集区随压力提高而逐渐消失,但油膜面积随喷射角度和喷射距离的增大而减小。

4) 当喷射压力提高至超高压状态后,平均油膜厚度、燃油附壁比降幅增大。当喷射压力从40 MPa提高到50 MPa时,油膜厚度减少86%,燃油附壁率下降至10%左右;提高喷射压力的同时增大喷射角度能更好地抑制燃油湿壁现象,减少颗粒物排放。

参考文献:

[1] HENTSCHEL W. Optical diagnostics for combustion process development of direct-injection gasoline engines[J]. Proceedings of the Combustion Institute, 2000, 28(1): 1119-1135.

[2] IWAMOTO Y, NOMA K, NAKAYAMA O, et al. Development of gasoline direct injection engine[C]//Warrendale, USA: SAE International, 1997: 970541.

[3] SCHWARZ C, SCHUNEMANN E, DURST B, et al. Potentials of the spray-guided BMW DI combustion system[C]// Warrendale, USA: SAE International, 2006:1-9.

[4] GB 18352.5—2013,轻型汽车污染物排放限值及测量方法(中国第五阶段)[S].

GB 18352.5—2013,Limits and measurement methods for emissions from light-duty vehicles (China 5).[S].

[5] GB 18352.6—2016,轻型汽车污染物排放限值及测量方法(中国第六阶段)[S].

GB 18352.6—2016,Limits and measurement methods for emissions from light-duty vehicles(China 6)[S].

[6] ZHAO F, LAI M C, HARRINGTON D L. Automotive spark-ignited direct-injection gasoline engines[J]. Progress in Energy and Combustion Science, 1999, 25(5): 437-562.

[7] LEE S, PARK S. Experimental study on spray break-up and atomization processes from GDI injector using high injection pressure up to 30 MPa[J]. International Journal of Heat and Fluid Flow, 2014, 45: 14-22.

[8] WHITAKER P, KAPUS P, OGRIS M, et al. Measures to reduce particulate emissions from gasoline DI engines[J]. SAE International Journal of Engines, 2011, 4(1): 1498-1512.

[9] MURAMATSU K, YAMAMOTO K, JINNO N, et al. Measurement of fuel liquid film under the different injection pressure[C]// Warrendale, USA: SAE International, 2013. DOI:10.4271/2013-32-9167

[10] SCHULZ F, SAMENFINK W, SCHMIDT J, et al. Systematic LIF fuel wall film investigation[J]. Fuel, 2016, 172: 284-292.

[11] LI Xiang, PEI Yiqiang, QIN Jing, et al. Effect of ultra-high injection pressure up to 50 MPa on macroscopic spray characteristics of a multi-hole gasoline direct injection injector fueled with ethanol[J]. Proceedings of the Institution of Mechanical Engineers, Part D: Journal of Automobile Engineering, 2018, 232(8): 1092-1104.

[12] SCHULZ F, SCHMIDT J, BEYRAU F. Development of a sensitive experimental set-up for LIF fuel wall film measurements in a pressure vessel[J]. Experiments in Fluids, 2015, 56(5): 98-114.

[13] 邓鹏, 韩志玉. 直喷内燃机高压喷雾碰壁模型的开发[J]. 内燃机学报, 2016, 34(1): 53-60.

DENG Peng, HAN Zhiyu. Development of a high pressure spray/wall interaction model for direct-injection engine simulations[J]. Transactions of CSICE, 2016, 34(1): 53-60.

[14] WU Xiwen, DENG Jun, CUI Huifeng, et al. Numerical simulation of injection rate of each nozzle hole of multi-hole diesel injector[J]. Applied Thermal Engineering, 2016, 108: 793-797.

[15] 张丹, 裴毅强, 王琨, 等. 超高喷射压力下GDI喷油器喷雾宏观特性[J]. 中南大学学报(自然科学版), 2018, 49(5): 1272-1280.

ZHANG Dan, PEI Yiqiang, WANG Kun, et al. Spray macroscopic characteristics of GDI injector under ultra-high injection pressure[J]. Journal of Central South University(Science and Technology), 2018, 49(5): 1272-1280.

[16] NAUWERCK A, PFEIL J, VELJI A, et al. A basic experimental study of gasoline direct injection at significantly high injection pressures[C]// SAE 2005 World Congress & Exhibition. Warrendale, USA: SAE International, 2005:1-11.

[17] 李大树, 仇性启, 郑志伟. 液滴碰撞液膜润湿壁面空气夹带数值分析[J]. 物理学报, 2015, 64(22): 343-351.

LI Dashu, QIU Xingqi, ZHENG Zhiwei. Numerical analysis on air entrapment during droplet impacting on a wetted surface[J]. Acta Physica Sinica, 2015, 64(22): 343-351.

[18] ZHANG Miaomiao, HONG Wei, XIE Fangxi, et al. Experimental investigation of impacts of injection timing and pressure on combustion and particulate matter emission in a spray-guided GDI engine[J]. International Journal of Automotive Technology, 2018, 19(3): 393-404.

(编辑 伍锦花)

收稿日期: 2018 -12 -06; 修回日期: 2019 -03 -25

基金项目(Foundation item):移动源污染排放控制技术国家工程实验室开放课题(NELMS2017C01) (Project(NELMS2017C01) supported by the Open Fund of National Engineering Laboratory for Mobile Source Pollution Emission Control Technology)

通信作者:裴毅强,博士,副教授,从事GDI 发动机研究;E-mail: peiyq@tju.edu.cn

摘要:为了探究缸内直喷(GDI)喷油器异辛烷燃料在超高喷射压力下喷雾的撞壁发展过程及附壁油膜特性,通过激光米氏散射原理和激光诱导荧光(LIF)系统对喷射压力为10~50 MPa的喷雾进行测量,系统地研究喷雾撞壁形态的发展过程、扩展半径、反弹高度,以及附壁油膜的具体形态、油膜面积、燃油附壁率等参数随喷射压力升高而产生的变化。研究结果表明:提高喷射压力,自由喷雾阶段枝状结构发展加快导致悬浮在空中的液滴簇团增多,燃油与空气混合作用增强;扩展半径和反弹高度随喷射压力的提高先增大后减小,二者峰值均出现在30 MPa的超高压状态下;随着喷射压力增大,油膜整体变薄,油膜面积缓慢增大,附壁质量减少;喷射压力增至50 MPa后,油膜平均厚度相比10 MPa时减少约90%,燃油附壁率下降至5%左右。

[4] GB 18352.5—2013,轻型汽车污染物排放限值及测量方法(中国第五阶段)[S].

[5] GB 18352.6—2016,轻型汽车污染物排放限值及测量方法(中国第六阶段)[S].

[13] 邓鹏, 韩志玉. 直喷内燃机高压喷雾碰壁模型的开发[J]. 内燃机学报, 2016, 34(1): 53-60.

[15] 张丹, 裴毅强, 王琨, 等. 超高喷射压力下GDI喷油器喷雾宏观特性[J]. 中南大学学报(自然科学版), 2018, 49(5): 1272-1280.

[17] 李大树, 仇性启, 郑志伟. 液滴碰撞液膜润湿壁面空气夹带数值分析[J]. 物理学报, 2015, 64(22): 343-351.