DOI:10.19476/j.ysxb.1004.0609.2019.11.19

溶液中钒铬分离方法的研究进展

彭雪枫1, 2,张 洋1,郑诗礼1,范兵强1,王晓健1,乔 珊1,刘丰强3

(1. 中国科学院 过程工程研究所,北京 100190;

2. 中国科学院大学 化学工程学院,北京 100049;

3. 攀钢集团有限公司,攀枝花 617067)

摘 要:

钒、铬是我国稀缺战略金属资源,广泛应用于冶金、化工、颜料及航空航天等领域,与国民经济密切相关。钒、铬在矿物中常伴生存在,由于二者物理化学性质相近,钒、铬分离难度大。在系统分析钒、铬溶液性质的基础上,综述了高钒、高铬溶液两种情况下钒铬分离方法的研究进展,对化学沉淀法、溶剂萃取法、结晶分离法、离子交换法以及吸附分离法进行了总结,并探讨了钒铬分离方法的发展趋势。

关键词:

文章编号:1004-0609(2019)-11-2620-15 中图分类号:TD982;TF841.3 文献标志码:A

钒、铬广泛应用于冶金、化工、颜料以及航空航天等领域,在我国国民经济中有着至关重要的地位,是重要的战略金属。据统计,90%左右的钒用于钢铁行业,以提升合金钢、工具钢等铁基合金的性能,少量用于玻璃与陶瓷着色、硫酸和石油化工催化剂、以及医药、钒电池等行业[1-3]。铬盐作为重要的工业原料,主要应用于冶金、颜料、制革、金属表面处理、催化剂、医药等工业,据统计铬盐与国民经济15%的商品品种有关[4-5]。

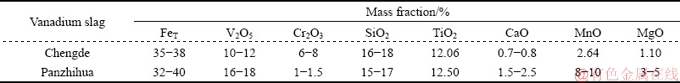

钒、铬在元素周期表中相邻,物理化学性质相近,在天然矿物中钒铬常伴生存在,如钒钛磁铁矿、铬铁矿等。我国超过一半的钒钛磁铁矿分布于四川攀枝花地区[6-7],表1列出了攀枝花四大矿区钒钛磁铁矿的典型化学成分,由表1可知,钒、铬普遍共存于钒钛磁铁矿中,钒钛磁铁矿冶炼过程产生的钒渣是提钒的主要原料[8]。铬主要赋存于铬铁矿中,其铬含量(以Cr2O3计)介于40%~50%(质量分数)之间,钒含量一般(以V2O5计)为0.1%~0.5%。

钒、铬产品对伴生元素含量有较高要求,如五氧化二钒产品中要求铬含量低于0.15%(质量分数),氧化铬产品中钒含量需低于0.1%(质量分数)[9]。钒、铬在矿物中共生且物化性质相近的特点使得钒铬分离成为钒、铬提取技术研究的重点与难点。

含钒铬原料经焙烧等方法处理后,后续一般需经湿法浸取、溶液钒铬分离后制备钒铬产品。如现行钒渣提钒的主要工业生产方法为钒渣钠化焙烧,其流程为将钒渣钠化焙烧的熟料水浸,经除杂后进行铵盐沉钒,获得偏钒酸铵或多钒酸铵产品,再进一步转化成其他钒产品。现行主要铬盐生产方法为铬铁矿钠化焙烧(按添加与不添加钙质填料,又分为有钙焙烧和无钙焙烧),焙烧熟料经水浸,加硫酸中和除杂后,再进一步酸化制得重铬酸钠产品,最后转化为其他铬盐产品。在湿法浸取过程中,钒、铬会一同进入溶液,溶液中钒铬分离对于获得合格的钒、铬产品极为重要。目前,溶液中钒铬分离常用方法有化学沉淀、溶剂萃取、离子交换、结晶分离、吸附分离等,其中化学沉淀和溶剂萃取已实现了工业化应用,其他方法尚处于研究或中试阶段。

溶液中钒铬分离方法的设计主要取决于钒铬分离的目标以及钒铬在溶液中的性质。本文作者在系统分析钒、铬溶液性质的基础上,分别对高钒、高铬两种情况综述了钒铬分离方法的研究进展,并探讨了钒铬分离方法的发展趋势。

1 钒、铬溶液性质

1.1 钒溶液的性质

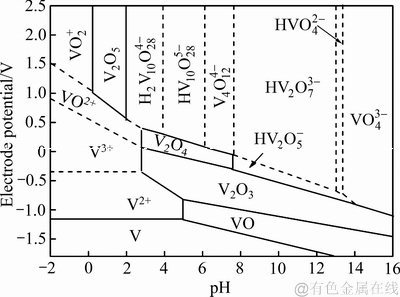

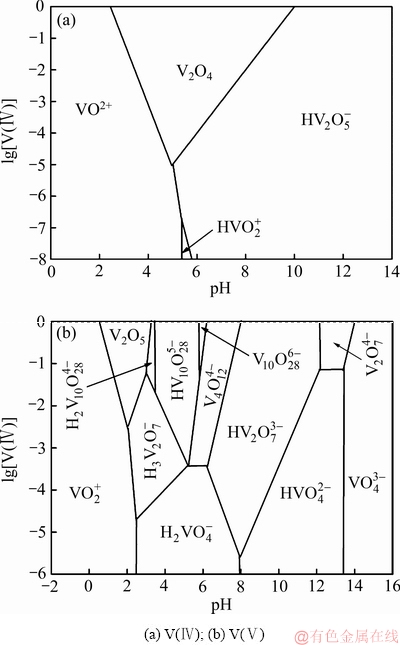

钒在元素周期表中处于第四周期第五副族(ⅤB族),其外层电子结构为3d34s2。钒具有多种价态,最常见的氧化态为+2、+3、+4和+5。水溶液中,钒的行为与钒浓度、电位和pH值密切相关,这些关系可以用电位-pH平衡关系图进行描述。在水溶液中,由于V(Ⅱ)、V(Ⅲ)的强还原性,极易被氧化为V(Ⅳ)和V(Ⅴ),因此V(Ⅳ)和V(Ⅴ)是溶液中最常存在的两种形式。图1所示为钒的活度为0.1 mol/L、298 K时钒-水系统的电位-pH图[10],图2所示为298 K时钒-水系统的活度-pH图[11-12]。

表1 攀西四大矿区典型钒钛磁铁矿的化学成分

Table 1 Typical chemical composition of four different mines in Panxi area

由图1可知,在低pH 值时,V(Ⅴ)形成过氧钒基阳离子 ,V(Ⅳ)以VO2+的形式存在,V(Ⅲ)和V(Ⅱ)在低pH的水溶液中分别形成V(Ⅲ)和V(Ⅱ)。由图2可知,当pH约为5时,V2O4溶解度最低;当pH约为1.8时,V2O5溶解度最低。在碱性溶液中,V(Ⅳ)离子为

,V(Ⅳ)以VO2+的形式存在,V(Ⅲ)和V(Ⅱ)在低pH的水溶液中分别形成V(Ⅲ)和V(Ⅱ)。由图2可知,当pH约为5时,V2O4溶解度最低;当pH约为1.8时,V2O5溶解度最低。在碱性溶液中,V(Ⅳ)离子为 ;V(Ⅴ)在水溶液中赋存状态很复杂,在活度很低时(<10-4 mol/L),钒以单核存在,随钒的活度增加,钒以聚合形态存在且随着pH的变化而改变。

;V(Ⅴ)在水溶液中赋存状态很复杂,在活度很低时(<10-4 mol/L),钒以单核存在,随钒的活度增加,钒以聚合形态存在且随着pH的变化而改变。

1.2 铬溶液的性质

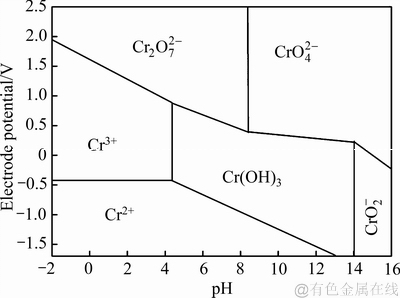

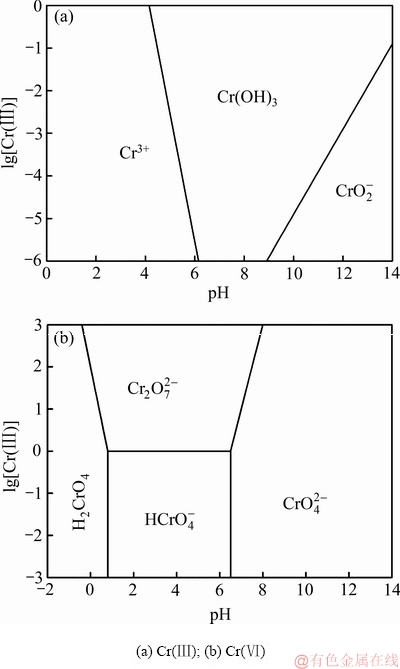

铬在元素周期表中处于第四周期第六副族(ⅥB族),其外层电子结构为3d44s2,铬最稳定的氧化态为+3和+6。水溶液中,铬的行为也与其浓度、溶液的电位和pH值有关,这些关系同样可用电位-pH平衡关系图进行描述。图3所示为铬活度为0.1、298 K时铬-水系统的电位-pH图[11],图4所示为298 K时铬-水系统的活度-pH图[13]。

图1 298 K时钒-水系统的电位-pH图(钒的活度为0.1 mol/L)

Fig. 1 Potential-pH diagrams for vanadium-water system at 298 K (Activity of vanadium: 0.1 mol/L)

图2 298 K时钒-水系统的活度–pH图

Fig. 2 Activity-pH diagrams of vanadium-water system at 298 K

由图3可知,在低pH值时,Cr(Ⅲ)、Cr(Ⅵ)分别以Cr3+、 形式存在;在高pH值,Cr(Ⅲ)转化为Cr(OH)3,Cr(Ⅵ)转变为

形式存在;在高pH值,Cr(Ⅲ)转化为Cr(OH)3,Cr(Ⅵ)转变为 。在更高碱浓度时,Cr(OH)3溶解为

。在更高碱浓度时,Cr(OH)3溶解为 。由图4可知,在活度较高时(>1 mol/L),三价铬主要以Cr(OH)3形式存在。六价铬离子始终以含氧酸根阴离子形态存在,在酸性溶液中,当活度较低时(<1 mol/L)为

。由图4可知,在活度较高时(>1 mol/L),三价铬主要以Cr(OH)3形式存在。六价铬离子始终以含氧酸根阴离子形态存在,在酸性溶液中,当活度较低时(<1 mol/L)为 ,活度较高时(>1 mol/L)为

,活度较高时(>1 mol/L)为 ,而在碱性溶液中始终为

,而在碱性溶液中始终为 。

。

图3 298 K时铬-水系统的电位-pH图(铬的活度为0.1 mol/L)

Fig. 3 Potential-pH diagrams for chromium-water system at 298 K (Activity of chromium: 0.1 mol/L)

图4 298 K时铬-水系统的活度-pH图

Fig. 4 Activity-pH diagrams of chromium-water system at 298K

由图1~4可看出,V(Ⅴ)的离子形态复杂且受pH影响较大,而Cr(Ⅵ)的离子形态较简单。溶液中钒、铬分离的关键是发现两者在溶液中性质的差异,进而选择合适的分离方法。对照图2和4可知,V(Ⅳ)和Cr(Ⅲ)的沉淀pH区间相近,而V(Ⅴ)和Cr(Ⅲ)沉淀的pH区间相差较大,因此,如欲采用水解沉淀法分离钒铬,往往需将V(Ⅳ)氧化为V(Ⅴ),然后进行分离。

2 高钒溶液中钒铬分离方法

高钒溶液主要来源于以钒渣为原料生产钒产品的工艺过程,钒渣是钒钛磁铁矿经选矿、高炉冶炼—转炉吹炼后得到的钒铬富集转炉渣[14],我国主要钒制品生产企业常用钒渣主要化学成分见2[15]。钒渣浸出液中钒浓度大多控制在20~30 g/L,而铬浓度一般较低,约1 g/L。因此,本文高钒溶液系指钒浓度大于铬浓度的溶液,其钒铬分离的目标为获得合格钒产品。

目前,钒渣提钒的代表性工艺有钠化焙烧-水浸法、钙化焙烧-酸浸法、亚熔盐液相氧化法等[16-21],其中钠化焙烧、钙化焙烧为产业化生产技术,亚熔盐技术正在进行产业化示范。在这三种工艺中,钒在提取分离前都经过氧化过程,将钒渣中的三价钒转变为水溶性或酸溶性的五价钒。在三价钒氧化过程中,铬同时会被氧化为六价铬并随同钒进入液相中,但铬的氧化程度随工艺不同而不同。亚熔盐液相氧化法中,铬几乎全部被氧化;钠化焙烧中,约有10%的铬被氧化;而在钙化焙烧中,铬几乎不被氧化。此外,各种工艺所获得浸出液的酸碱度不同,钒、铬存在形态不同,性质差异明显,分离方法也各有差异。下面按溶液由碱性到酸性的顺序分述钒铬分离方法的研究进展。

2.1 强碱性体系钒铬分离方法

强碱性体系钒、铬分离主要针对钒渣亚熔盐液相氧化法提钒过程。钒渣中的钒、铬经亚熔盐高效液相氧化反应后进入溶液,由于反应后浸出液碱浓度高达200~300 g/L,常规钒铬分离方法如化学沉淀、溶剂萃取、离子交换等均不适用,需开发新的分离方法。在强碱体系中,V(Ⅴ)以 形式存在,Cr(Ⅵ)以

形式存在,Cr(Ⅵ)以 的形式存在;

的形式存在; 与

与 的分离方法主要有结晶法和溶剂萃取法。

的分离方法主要有结晶法和溶剂萃取法。

表2 国内主要钒厂钒渣的主要成分

Table 2 Composition of typical vanadium slag in China

2.1.1 结晶法

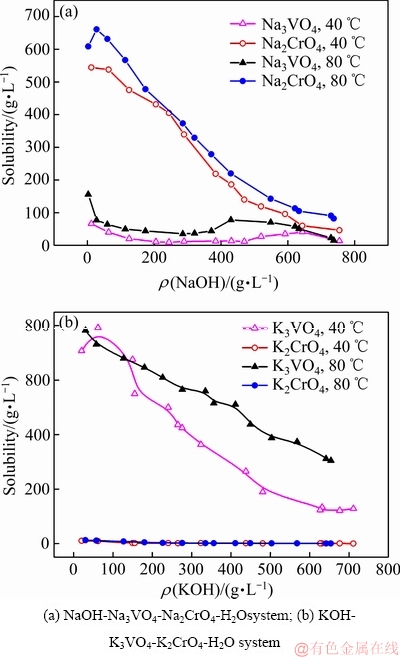

结晶法主要利用钒酸盐与铬酸盐在不同温度、不同碱浓度下溶解度的差异实现钒、铬的分离。FENG等[22-23]研究了40 ℃和80 ℃时NaOH-Na3VO4- Na2CrO4-H2O体系中Na3VO4和Na2CrO4的溶解度情况和KOH-K3VO4-K2CrO4-H2O体系中K3VO4和K2CrO4的溶解度情况,其结果如图5所示。

由图5(a)可知,Na2CrO4的溶解度随着NaOH浓度增加显著降低,随温度变化不明显;而Na3VO4的溶解度随碱浓度变化不大,随温度变化较大。且Na3VO4溶解度随着Na2CrO4的引入明显降低,而Na2CrO4溶解度随着Na3VO4的引入没有明显变化。因此,在NaOH-Na3VO4-Na2CrO4-H2O体系中,可以通过先冷却结晶分离Na3VO4,然后蒸发结晶分离Na2CrO4的方法实现钒、铬的有效分离。

张燕等[24]考察了NaNO3加入对Na3VO4、Na2CrO4溶解度的影响,获得了40 ℃和80 ℃时NaOH-NaNO3-Na3VO4-Na2CrO4-H2O体系中NaNO3、Na3VO4和Na2CrO4的溶解度等温线,发现Na3VO4的溶解度随温度变化较大,而Na2CrO4的溶解度在40 ℃和80 ℃时较为相近,可采用冷却结晶方法分离Na3VO4。并在此基础上研究了碱浓度、NaNO3浓度以及结晶终点温度、降温速度、晶种对Na3VO4结晶分离的影响。研究表明,当NaOH浓度为200~250 g/L、NaNO3浓度约为200 g/L、搅拌转速为200 r/min时经80 ℃到40 ℃自然降温、添加晶种量为1%(质量分数)时,Na3VO4的结晶率为61%,晶体纯度可达95%。

KOH溶液体系中钒、铬的溶解度与NaOH溶液又有明显不同。由图5(b)可知,K3VO4溶解度随温度、碱浓度变化显著,K2CrO4溶解度较低,特别是K3VO4对K2CrO4的溶解度有盐析作用。杨娜等[25]研究以KOH为介质的亚熔盐液相氧化钒渣提钒得到的KOH-K3VO4-K2CrO4-H2O体系(KOH:250~300 g/L,K3VO4:50 g/L,K2CrO4:约6 g/L)中K3VO4和K2CrO4的结晶分离。在对K2CrO4和K3VO4在KOH溶液中溶解度的变化规律的研究基础上,确定了高浓度KOH溶液中K2CrO4和K3VO4的分离方法,即先冷却结晶分离 K3VO4,再蒸发结晶分离K2CrO4。研究了KOH浓度、结晶温度、搅拌速度、晶种添加量对结晶分离效果的影响,获得了最佳的分离条件,在最佳条件下,K2CrO4结晶率达 90%以上,晶体纯度达95%以上;K3VO4结晶率达60%以上,晶体纯度达90%以上。

图5 40 ℃和80 ℃时钒酸盐和铬酸盐的溶解度曲线

Fig.5 Solubility curves of vanadate and chromate at 40 ℃ and 80 ℃

结晶法分离钒、铬主要适用于强碱溶液,钒酸盐晶体纯度可达90%以上,但是钒酸盐的单程结晶率较低,一般小于70%。为了提高钒的回收率需要进行多次结晶,造成了结晶法工艺复杂、能耗增加等问题,因此,提高钒酸盐的单程结晶率是结晶法的研究重点。

2.1.2 溶剂萃取法

溶剂萃取法是利用有机萃取剂对钒、铬的亲和力不同,萃取过程中钒进入有机相而铬留在水相,进而达到钒、铬分离的目的。

由于强碱及Cr(Ⅵ)具有强氧化性,有机萃取剂易分解,强碱性溶液的钒铬萃取分离研究较少,仅SUN等[26]采用硝酸酸化的伯胺N1923(A-N1923)-异辛醇体系从强碱性的含V、Cr、Si溶液中萃取分离钒。研究发现,在碱溶液中提前加入某些特殊的无机盐(例如Na2SO4、NaNO3、NaCl等),由于A-N1923分子对 、

、 和Cl-的亲和力远弱于

和Cl-的亲和力远弱于 的,但强于

的,但强于 和

和 的,这些无机盐阴离子对

的,这些无机盐阴离子对 的萃取无明显影响,但能取代

的萃取无明显影响,但能取代 、

、 被A-N1923萃取;因此,可以有效避免V(Ⅴ)和Cr(Ⅵ)的共萃取。最佳条件下,V/Cr和V/Si的分离系数可达94.38和310.24,萃取后的有机相使用1 mol/L NaNO3溶液反萃,洗脱率可达98%,且4次循环后,萃取剂未见明显损失。

被A-N1923萃取;因此,可以有效避免V(Ⅴ)和Cr(Ⅵ)的共萃取。最佳条件下,V/Cr和V/Si的分离系数可达94.38和310.24,萃取后的有机相使用1 mol/L NaNO3溶液反萃,洗脱率可达98%,且4次循环后,萃取剂未见明显损失。

SUN等[27]进一步研究了采用柠檬酸三钠酸化的伯胺N1923分离碱性溶液中的钒、铬,发现在碱性钒铬溶液中预先加入柠檬酸三钠可以避免V(Ⅴ)和 Cr(Ⅵ)的共萃取。在碱性溶液中,V(Ⅴ)、Cr(Ⅵ)和柠檬酸盐离子分别以 、

、 和

和 的形式存在。根据最小电荷密度原理,这些离子对有机萃取剂分子的亲和力由大到小依次为

的形式存在。根据最小电荷密度原理,这些离子对有机萃取剂分子的亲和力由大到小依次为 、

、 、

、 。因此,C6H5O73-的引入对V(Ⅴ)的提取率几乎没有影响,而使Cr(Ⅵ)的提取率降低,V/Cr分离系数显著升高。pH=12时,钒的萃取容量在O/A=50时可以达到的平衡值为7.6 g/L,且5次循环后,萃取剂仍表现出优异的再生性能。

。因此,C6H5O73-的引入对V(Ⅴ)的提取率几乎没有影响,而使Cr(Ⅵ)的提取率降低,V/Cr分离系数显著升高。pH=12时,钒的萃取容量在O/A=50时可以达到的平衡值为7.6 g/L,且5次循环后,萃取剂仍表现出优异的再生性能。

溶剂萃取法目前仅能处理pH=12左右的碱性钒铬溶液,对碱性更强的溶液,由于萃取剂溶解损失等问题,暂未突破。

2.2 弱碱性体系钒铬分离方法

钒渣钠化焙烧水浸后得到的浸出液钒浓度大多控制在20~30 g/L,而铬一般约为1 g/L,溶液pH为8~10。在该弱碱性溶液中,V(Ⅴ)主要以 (

( )离子存在,Cr(Ⅵ)以

)离子存在,Cr(Ⅵ)以 离子存在。弱碱性体系

离子存在。弱碱性体系 和

和 的分离目前常采用铵盐沉钒法和离子交换法等。

的分离目前常采用铵盐沉钒法和离子交换法等。

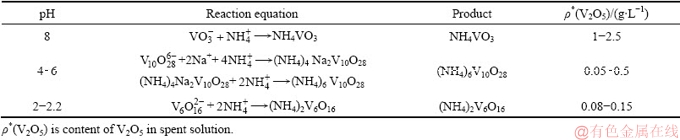

2.2.1 弱碱性铵盐沉钒法

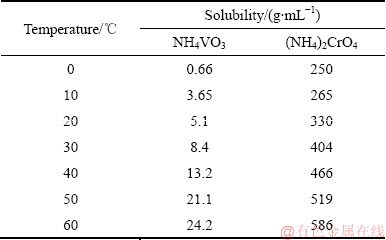

不同pH时钒在溶液中的赋存状态不同,因此,铵盐沉钒得到的钒酸铵物相也不同,钒、铬分离效果也有差异[10, 28-29],弱碱性条件下得到的为偏钒酸铵。表3所示为NH4VO3和(NH4)2CrO4在不同温度下的溶解度,由于NH4VO3在水中的溶解度远小于(NH4)2CrO4的,在弱碱性条件下, 与铵盐反应生成NH4VO3以结晶形式沉淀,而铬留在溶液中。偏钒酸铵的溶解度随温度升高而增大,因此,高温不利于偏钒酸铵晶体的析出,通常结晶温度控制在20~30 ℃。

与铵盐反应生成NH4VO3以结晶形式沉淀,而铬留在溶液中。偏钒酸铵的溶解度随温度升高而增大,因此,高温不利于偏钒酸铵晶体的析出,通常结晶温度控制在20~30 ℃。

罗翔[30]以钒渣钠化焙烧-水浸得到的钒铬溶液为原料,采用化学沉淀除杂-铵盐分离钒铬工艺获得钒产品。研究了铬浓度、铵钒比、pH、温度以及时间对沉钒率及钒产品中铬含量的影响,发现铵钒比的影响最大。当铵钒比为4、pH为9、温度为10 ℃时,沉钒率平均为98.32%,偏钒酸铵产品中的铬含量平均为0.88%。

表3 NH4VO3和(NH4)2CrO4的溶解度

Table 3 Solubility of NH4VO3 and (NH4)2CrO4

弱碱性铵盐沉钒虽可分离钒铬,但该方法要求浸出液中钒浓度高(30~50 g/L),且结晶速度慢,沉淀周期长,钒产品中铬夹带率高,沉钒母液中钒浓度高达1 g/L以上。此外,该法为提高沉钒率常加入过量铵盐,使得沉钒母液氨氮含量超标,进一步处理难度大、成本高。

2.2.2 离子交换法

离子交换法是目前一种常用的离子分离技术,其利用阴阳离子交换树脂对阴阳离子吸附能力的不同,将不同的金属离子或者离子团进行有效分离的方法。溶液中的离子可以与树脂中带有相同电荷的活性基团相互交换,以达到选择性去除某种离子的目的。

高官金等[31]采用硫酸型阴离子交换树脂从净化后钒铬溶液中选择性分离钒。通过调节钒铬溶液pH值至碱性,使其中的六价铬以铬酸根( )存在,再用硫酸钠将阴离子交换树脂转型为

)存在,再用硫酸钠将阴离子交换树脂转型为 型,由于离子交换选择性由大到小依次为

型,由于离子交换选择性由大到小依次为 、

、 、

、 ,该树脂可实现

,该树脂可实现 与

与 的交换获得含钒树脂,而

的交换获得含钒树脂,而 仍留在溶液中。通过对比硫酸钠转型后5种常用阴离子交换树脂(D201、D311、D296、717、D301)对钒、铬吸附情况发现,D201树脂的V吸附量最大(约100 mmol/g)且Cr吸附量较小(约2.8 mmol/g)。选用 D201树脂进行离子交换,在pH为8.5~10、吸附时间为30~60 min的最佳条件时,母液中V(Ⅴ)由37 g/L约降为22 g/L,解吸液中钒铬的浓度比约为1000;最终得到的V2O5产品纯度可达到99.83%。

仍留在溶液中。通过对比硫酸钠转型后5种常用阴离子交换树脂(D201、D311、D296、717、D301)对钒、铬吸附情况发现,D201树脂的V吸附量最大(约100 mmol/g)且Cr吸附量较小(约2.8 mmol/g)。选用 D201树脂进行离子交换,在pH为8.5~10、吸附时间为30~60 min的最佳条件时,母液中V(Ⅴ)由37 g/L约降为22 g/L,解吸液中钒铬的浓度比约为1000;最终得到的V2O5产品纯度可达到99.83%。

离子交换法分离效率高,操作环境好,安全性高。但是单柱对钒的吸附量较低,为提高钒回收率一般需要进行多柱串联,生产周期较长;同时,由于钒在水溶液中的存在状态随pH值变化大,离子交换法分离钒铬时,需对溶液pH值进行精确调控,且溶液中的杂质金属离子易引起树脂“中毒”,因此,需对溶液净化后才可进行离子交换。

2.3 酸性体系钒铬分离方法

在酸性体系中,V(Ⅴ)以VO2+和 、

、 等聚钒酸离子存在;Cr(Ⅵ)以

等聚钒酸离子存在;Cr(Ⅵ)以 离子存在。对酸性V(Ⅴ)和Cr(Ⅵ)溶液的钒铬分离,目前常采用的有化学沉淀法和溶剂萃取法。

离子存在。对酸性V(Ⅴ)和Cr(Ⅵ)溶液的钒铬分离,目前常采用的有化学沉淀法和溶剂萃取法。

2.3.1 酸性水解沉钒法

酸性水解沉钒法是早期工业上普遍的沉钒方法,将含钒溶液的pH调节为2.0左右,温度90 ℃以上不断搅拌即产生红色含钒产品(红饼)。红饼的V2O5含量约为80%~90%,杂质含量高,同时,水解沉钒酸消耗较大、产生大量废酸污染环境,已被铵盐沉钒替代,目前对酸性水解沉钒的研究已较少。

WANG等[32]介绍了一种从钒渣钠化焙烧浸出得到的含铬钒溶液中分离回收钒和铬的清洁技术。含铬钒酸盐溶液先经水解沉钒,当pH为2.0、在95 ℃时,钒的浓度可以下降到0.76 g/L;然后,采用(NH)2SO4洗涤脱钠,由于NH4-VO3的结合强于Na-VO3的,(NH)2SO4洗涤含钒沉淀可有效去除其中的Na2SO4,最后采用焙烧法制得纯度为98.6%的V2O5。当pH为3.8~4.5时,在沉钒后溶液中加入Fe2+或Fe3+形成钒酸铁完全除去剩余的钒,再用Na2SO3将不含钒的溶液中的Cr(Ⅵ)还原为Cr(Ⅲ),当pH>8.5、温度为90 ℃时形成Cr2O3·xH2O沉淀,最后处理氧化铬水合物得到纯度为98.7%的Cr2O3。该工艺回收了钒渣钠化焙烧浸出液中的钒和铬,避免了钒渣钠化焙烧水浸提钒工艺中钒铬还原渣以及Na2SO4和(NH)2SO4混合物的产生。

2.3.2 酸性铵盐沉钒法

酸性铵盐沉钒法是目前高钒溶液中钒、铬分离最常用的方法,一般是将钒渣钠化焙烧水浸得到的含钒碱性溶液(钒的浓度为15~25 g/L)在搅拌下加硫酸中和,当溶液pH≈5时加入铵盐,再用硫酸调节pH到2~2.5,在加热、搅拌条件下结晶获得橘黄色多钒酸铵沉淀,俗称“黄饼”。其与弱碱性铵盐沉钒的反应方程式、沉钒产物以及沉钒后废水中钒的含量对比见表4。酸性铵盐沉钒后,沉钒母液常加还原剂(如亚硫酸钠、焦亚硫酸钠等)进行还原沉铬。

李国良[33]对含铬、钠较高的钒溶液采用电渗析脱钠-酸性铵盐沉钒制取高品位V2O5-还原沉淀铬制取Cr2O3的工艺分离钒、铬,研究了铬浓度对钒铬分离的影响规律。结果表明,随着铬浓度的增加,沉钒率明显下降。通过电渗析脱钠,加入净化剂脱除铝、磷、硅等杂质,并添加NaVO3以增加溶液中钒的浓度等手段,以提高钒铬分离效率。当沉淀pH为1.8~2.2、温度大于90 ℃时,(NH4)2SO4与钒质量比为1.3~2.0;时间为30~40 min、钒铬浓度比大于2时,钒铬分离效率大于98%,产品V2O5纯度大于99 %。

酸性铵盐沉钒法沉钒率高、钒产品品位高且质量稳定,但仍有少量未沉淀完全的钒与铬一同留在沉钒母液。钒渣钠化焙烧-水浸-酸性铵盐沉钒工艺产生的含钒、铬沉钒废水经还原、中和后,钒与铬以氢氧化物形式沉淀,产生钒铬还原渣。

2.3.3 溶剂萃取法

钒铬萃取分离的原理是利用萃取剂对钒、铬离子的亲和力不同,使钒进入有机相,铬留在水相。五价钒的碱性萃取剂有伯胺、叔胺、季铵盐等[34],四价和五价钒的酸性萃取剂有二(2-乙基己基)磷酸酯(P204)、磷酸三丁酯(TBP)等[35-36],其中以伯胺萃取五价钒的研究最为深入。在中性和弱酸性溶液中,钒主要以 、

、 、

、 、

、 等聚钒酸根存在,伯胺的氢键与聚钒酸根形成分子缔合物,进入有机相;而重铬酸根Cr2O72-则不易与萃取剂分子结合,留在水相。

等聚钒酸根存在,伯胺的氢键与聚钒酸根形成分子缔合物,进入有机相;而重铬酸根Cr2O72-则不易与萃取剂分子结合,留在水相。

中国科学院过程工程研究所从20世纪80年代开始对弱酸性体系的钒铬萃取分离进行了研究。于淑秋等[36]采用伯胺N1923为萃取剂、煤油为稀释剂从钒铬溶液(Cr(Ⅵ):~10 g/L、V(Ⅴ):~6 g/L)中分离钒铬,分别研究了伯胺用量、加酸量、温度、时间对萃取分离的影响,当伯胺浓度为10%、温度为12 ℃、pH为6.53、时间为5 min时,钒的萃取率可达98.7%,铬的萃取率为3.87%。

表4 不同pH条件下铵盐沉钒结果

Table 4 Results of vanadium precipitation by ammonium salt under different pH

曹宏斌等[37-38]对磷化工行业产生的钒铬废渣进行钒铬萃取分离研究。采用萃取剂LK-N21 和配套改性剂 LK-N21X,在近中性条件下高选择性萃取钒,钒铬废渣浸出液中V(Ⅴ)浓度约10 g/L,Cr(Ⅵ)浓度约3 g/L,钒铬回收率都可到 95%以上,主产品V2O5纯度优于98%的国标;并依托该工艺于2009年建成了1.5万t/a规模的钒铬废渣示范工程。

NING等[39]采用伯胺LK-N21对除杂后的含铬钒渣浸出液进行钒铬萃取分离研究。萃取机理为伯胺与 或

或 阴离子之间可以通过氢键缔合,又由于

阴离子之间可以通过氢键缔合,又由于 和

和 的电荷密度差异可以对V(Ⅴ)优先萃取,使V(Ⅴ)进入萃取相而Cr(Ⅵ)留在萃余液中。当有机相中LK-N21为15%(体积分数),pH为5.0,时间为15 min时,超过90%的V(Ⅴ)进入有机相,而超过90%的Cr(Ⅵ)被留在萃余液中。

的电荷密度差异可以对V(Ⅴ)优先萃取,使V(Ⅴ)进入萃取相而Cr(Ⅵ)留在萃余液中。当有机相中LK-N21为15%(体积分数),pH为5.0,时间为15 min时,超过90%的V(Ⅴ)进入有机相,而超过90%的Cr(Ⅵ)被留在萃余液中。

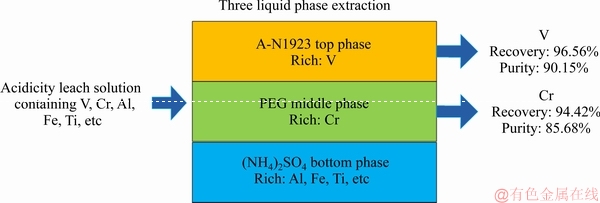

SUN等[40]提出了一种采用液-液-液三相体系从高铬钒钛磁铁矿酸性浸出液中同时分离钒(Ⅴ)和铬(Ⅵ)的新方法,该方法中萃取剂由酸化的伯胺N1923(A-N1923)、聚乙二醇(PEG)和(NH4)2SO4水溶液组成。实验结果表明:在酸性浸出液中,V(Ⅴ)和Cr(Ⅵ)可分别选择性富集于A-N1923有机顶相和PEG中间相,Al(Ⅲ)和Si(Ⅳ)、Fe(Ⅲ)、Ti(Ⅳ)、Mg(II)、Ca(II)等共存杂质离子可富集于(NH4)2SO4底层水相,如图6所示。研究发现,Cr(Ⅵ)进入富集的PEG中间相是疏水作用的结果,而A-N1923萃取V(Ⅴ)则是 与

与 之间阴离子交换的结果。在A-N1923有机顶相和PEG中间相,V(Ⅴ)和Cr(Ⅵ)分离因子分别可以达到630和908,且V(Ⅴ)和Cr(Ⅵ)的回收率都在90%以上。

之间阴离子交换的结果。在A-N1923有机顶相和PEG中间相,V(Ⅴ)和Cr(Ⅵ)分离因子分别可以达到630和908,且V(Ⅴ)和Cr(Ⅵ)的回收率都在90%以上。

该方法提供了一种从高铬型钒钛磁铁矿复杂多金属共存酸性浸出液中分离和提取钒、铬的新思路,但是该方法钒铬分离尚不彻底,所得钒、铬产品纯度较低,需进一步研究以提高钒铬分离效率。

由于挥发性有机溶剂会引起一些环境和工人的健康问题,研究者又研究了使用非挥发性、不易燃、热稳定的离子液体来代替挥发性有机溶剂。

HU等[41]研究了离子液体[C8mim][PF6]对V(Ⅴ)和Cr(Ⅵ)的萃取行为,发现其对V(Ⅴ)有较好的选择性。V(Ⅴ)萃取机制是 和

和 间的阴离子交换,这也导致分离过程中[C8mim][PF6]有损失,而采用KPF6+NaOH作为洗涤剂可以减少损失。研究还表明,V(Ⅴ)的分离效果与水相酸度密切相关,在pH=3.5时,V与Cr有最大分离系数(βV/Cr)为100.6。使用纯[C8mim][PF6]分离含2.26 g/L铬(Ⅵ)和0.32 g/L钒(Ⅴ)的工业废水中V(Ⅴ)和Cr(Ⅵ)。结果表明:[C8mim][PF6]对真实废水仍表现出良好的选择性,单级分离系数可达56,证明了[C8mim][PF6]可用于从含Cr(Ⅵ)的工业废水中回收V(Ⅴ),并可通过多级萃取方法提高分离效果。

间的阴离子交换,这也导致分离过程中[C8mim][PF6]有损失,而采用KPF6+NaOH作为洗涤剂可以减少损失。研究还表明,V(Ⅴ)的分离效果与水相酸度密切相关,在pH=3.5时,V与Cr有最大分离系数(βV/Cr)为100.6。使用纯[C8mim][PF6]分离含2.26 g/L铬(Ⅵ)和0.32 g/L钒(Ⅴ)的工业废水中V(Ⅴ)和Cr(Ⅵ)。结果表明:[C8mim][PF6]对真实废水仍表现出良好的选择性,单级分离系数可达56,证明了[C8mim][PF6]可用于从含Cr(Ⅵ)的工业废水中回收V(Ⅴ),并可通过多级萃取方法提高分离效果。

ZHAO等[42]提出采用季铵离子液体纯硝酸三辛甲基铵([A336][NO3])和有机酸化伯胺N1923([RNH3][NO3])协同萃取分离铬(Ⅵ)中钒(Ⅴ)的方法。结果表明,[A336][NO3]和[RNH3][NO3]的混合物对V(Ⅴ)有明显的协同作用,协同效应是由于离子液体对离子型萃取物的增溶作用,即[A336][NO3]不仅是V(Ⅴ)的高效协同萃取剂,也是萃取物[RNH3][NO3]的有效溶剂,萃取机理为 与

与 (或

(或 )阴离子交换机制。与单独使用[A336][NO3]相比,[A336][NO3]和N1923使V(Ⅴ)的萃取分配比从341.9提高到630.4,分离系数βV/Cr在pH=9.0时由10增加到35。V(Ⅴ)萃取行为可利用Langmuir方程和伪二阶速率方程很好地描述,升高萃取温度可提高萃取速率,但对萃取能力影响不大。萃取负载的钒通过0.5 mol/LNaNO3溶液脱除,离子液体相可以得到再生。

)阴离子交换机制。与单独使用[A336][NO3]相比,[A336][NO3]和N1923使V(Ⅴ)的萃取分配比从341.9提高到630.4,分离系数βV/Cr在pH=9.0时由10增加到35。V(Ⅴ)萃取行为可利用Langmuir方程和伪二阶速率方程很好地描述,升高萃取温度可提高萃取速率,但对萃取能力影响不大。萃取负载的钒通过0.5 mol/LNaNO3溶液脱除,离子液体相可以得到再生。

图6 三相溶液萃取分离回收酸性溶液中的V(Ⅴ)和Cr(Ⅵ)

Fig. 6 Three liquid phase extraction and separation of V(Ⅴ) and Cr(Ⅵ) in acidic leach solution

然而,由于萃取过程中离子液体损失不可避免,利用离子液体萃取系统对V(Ⅴ)、Cr(Ⅵ)及相关金属离子的萃取分离仍需进一步研究。

溶剂萃取法可获得纯度很高的钒产品,但由于胺类萃取剂会被Cr(Ⅵ)氧化,因此,该方法难以处理Cr(Ⅵ)浓度高的含钒溶液。此外,溶剂萃取系统中会发生界面乳化现象,且有机萃取剂在萃取过程中会有溶解和夹带损失,造成萃取分离成本较高。

3 高铬溶液中钒铬分离法

钒铬氧化物价值相差10倍以上,因此,本文中高铬溶液系指铬浓度大于20 g/L,铬浓度大于钒的溶液,其钒铬分离的目标为获得合格铬盐产品,高铬溶液主要来源于以铬铁矿以及钒铬还原渣等含铬固废为原料生产铬盐的过程。

铬盐生产主流技术为铬铁矿无钙焙烧工艺。在不加氧化钙的钠化焙烧过程中,铬铁矿与碳酸钠、空气反应生成铬酸钠时,铬铁矿中少量钒会氧化钠化生成钒酸钠,熟料浸出时钒酸钠与铬酸钠一同进入溶液。铬酸钠碱性液中铬的浓度(以Na2Cr2O7·2H2O计)约为300 g/L,钒浓度(以V2O5计)约为1~2 g/L。为获得合格铬盐产品,铬盐行业要求铬酸钠碱性液中钒需降至80×10-6以下。

钒铬还原渣为沉钒废水经还原、中和后得到的含铬、钒氢氧化物沉淀,被列为危险固体废弃物。钒铬还原渣工业化处理技术为酸浸制备三价铬盐工艺,其中钒铬分离为技术核心。钒铬还原渣通过酸浸使钒、铬同步浸出,酸浸液中铬浓度为50~80 g/L,以Cr(Ⅲ)形式存在,钒总浓度约为1~5 g/L,以V(Ⅳ)和V(Ⅴ)的形式存在。

3.1 碱性体系钒铬分离方法

碱性体系中Cr(Ⅵ)以 离子存在,V(Ⅴ)以

离子存在,V(Ⅴ)以 、

、 、

、 等离子形式存在。由于高浓度Cr(Ⅵ)具有强氧化性,萃取和离子交换中的有机成分易被氧化而失去作用,因此碱性铬酸钠溶液中钒的脱除方法主要有氧化钙沉淀法和吸附法。

等离子形式存在。由于高浓度Cr(Ⅵ)具有强氧化性,萃取和离子交换中的有机成分易被氧化而失去作用,因此碱性铬酸钠溶液中钒的脱除方法主要有氧化钙沉淀法和吸附法。

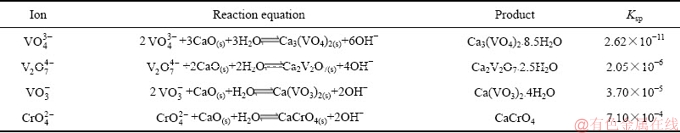

3.1.1 氧化钙沉淀法

对于含少量钒的铬酸钠碱性溶液,CaO沉淀法为最常用的除钒方法。其原理为氧化钙与钒酸根生成难溶于水的钒酸钙[43]。表5所列为氧化钙与钒酸根、铬酸根可能发生的反应及沉淀产物的溶度积[44]。由表5可知,为获得更高的除钒效率,需在强碱下操作(pH为11~12),且需要加入理论量10~15倍的CaO以确保除钒效果。在除钒过程中,会有铬酸钙、碳酸钙、硫酸钙等生成并进入钒酸钙渣中,使该渣难以利用。

氧化钙除钒过程操作简便,沉淀剂石灰便宜易得,处理成本相对较低。但有研究表明,在铬酸盐生产中,每生产1 t Na2Cr2O7·2H2O产品,将产生50~100 kg含有铬酸钙的钒酸钙废渣[45],钒酸钙渣中Cr(Ⅵ)(以Na2Cr2O7·2H2O计)含量高达20%[46],钒含量一般小于2%。含V(Ⅴ)及Cr(Ⅵ)的除钒渣处理困难且环境威胁严重,同时也造成了钒、铬资源的浪费。

3.1.2 吸附法

吸附法基本原理为在铬酸钠碱性溶液中加入或原位生成某种对V(Ⅴ)离子有选择吸附特性的物质,如生成羟基氧化铝和羟基氧化铬等,进而实现钒铬的分离。

LI等[47]合成了一种BET表面积为442 m2/g,孔径为2.75 nm的介孔γ-AlOOH,其对V(Ⅴ)离子的最大吸附容量为3.28 mmol/g。介孔γ-AlOOH吸附V(Ⅴ)离子机理研究表明,γ-AlOOH释放出表面羟基,形成配位不饱和的AlⅥ中心连接钒酸根离子中VO4结构单元中单氧和V=O末端氧,因此,配位不饱和的AlⅥ中心能吸附钒酸根离子。同时,研究了在Na2CrO4- NaAlO2-NaVO3-H2O体系(Na2CrO4:250~300 g/L,NaAlO2:25~30 g/L, NaVO3:1.5~4.0 g/L)中加入H2SO4调节pH,并在适当温度下原位合成γ-AlOOH并吸附 的工艺。结果表明,NaAlO2浓度从10.5~32.2 g/L降为0,NaVO3浓度从2.0~3.9 g/L降为0.3~0.7 g/L,Al(Ⅲ)和V(Ⅴ)的去除率达到了100%和79.3%~86%,Cr(Ⅵ)的损失率仅为0.5%~1%。负载了钒离子的γ-AlOOH经NH3·H2O溶液解吸后,得到的钒溶液进行铵盐沉钒并最终得到V2O5。目前该原位吸附方法已在铬盐厂完成了产业化验证。

的工艺。结果表明,NaAlO2浓度从10.5~32.2 g/L降为0,NaVO3浓度从2.0~3.9 g/L降为0.3~0.7 g/L,Al(Ⅲ)和V(Ⅴ)的去除率达到了100%和79.3%~86%,Cr(Ⅵ)的损失率仅为0.5%~1%。负载了钒离子的γ-AlOOH经NH3·H2O溶液解吸后,得到的钒溶液进行铵盐沉钒并最终得到V2O5。目前该原位吸附方法已在铬盐厂完成了产业化验证。

表5 CaO与钒酸根、铬酸根可能参与的化学反应及其产物的溶度积(25 ℃)

Table 5 Chemical reaction of CaO with vanadate, chromate and Ksp of its products (25 ℃)

ZHANG等[48]进一步研究了钾系铬盐体系(K2CrO4:约100 g/L,Al:约10 g/L,V:约1 g/L)中原位合成γ-AlOOH吸附脱除钒的效果,发现在碱性K2CrO4-KAlO2-KVO3-H2O体系加入HNO3调pH值,在一定温度下可以实现γ-AlOOH原位合成并能同步吸附V(Ⅴ)。研究表明,原位合成的γ-AlOOH降低了V(Ⅴ)的吸附能垒,γ-AlOOH界面与V(Ⅴ)和Cr(Ⅵ)之间的薄膜扩散被有效消除,使V(Ⅴ)的吸附容量提高到2.88mmol/g,Cr(Ⅵ)的吸附容量降低至0.073 mmol/g,钒铬吸附分离系数可达46.25,且吸附瞬间达到平衡。

李先荣等[49]研究采用羟基氧化铬对高浓度铬酸钠溶液(Na2Cr2O7·2H2O:300 g/L,V2O5:0.600 g/L)中的低浓度钒进行脱除,原理为羟基氧化铬选择性吸附钒离子。实验用红矾钠(Na2Cr2O7·2H2O)和葡萄糖(C6H12O6)在高压反应釜中(压力4MPa、温度260°C、反应时间3h)反应得到羟基氧化铬,并研究了羟基氧化铬加入量、温度、反应时间、pH等因素对除钒效果的影响。结果表明:在羟基氧化铬加入量为40 g/L,温度60°C、时间120 min、pH=10的条件下,钒浓度降到(以V2O5计)0.017 g/L,沉钒率为97.15%。该方法使用的羟基氧化铬不溶于酸与碱,不会在铬酸钠碱性液中引入新的杂质,但由于羟基氧化铬合成难度大,因此并未获得工业应用。

杨得军等[50]对铬盐无钙焙烧的浸出液采用铁盐作为沉钒剂进行除钒,沉钒原理为Fe2(SO4)3加入溶液后,铁盐即水解成氢氧化铁胶体吸附钒酸根,过程中不涉及铁盐与钒酸根的化学反应。研究了铁盐加入量、pH 值和温度等主要因素对钒脱除的影响,在最佳工艺条件pH=7、n(Fe)/n(V)=15、温度为80 ℃、反应时间为5 min 时钒浓度降至0.06 g/L,可满足后续工艺的要求。

吸附法除钒可有效避免了钒酸钙、铬酸钙的产生,且操作简单,但钒的脱附规律、脱附后废吸附剂的综合利用尚需进一步研究。

3.2 酸性体系钒铬分离方法

钒渣钠化焙烧工艺的沉钒废水中V(Ⅴ)以 和

和 、

、 等聚钒酸离子存在,Cr(Ⅵ)以

等聚钒酸离子存在,Cr(Ⅵ)以 离子存在。钒铬还原渣直接酸浸液中V(Ⅳ)以VO2+离子存在,Cr(Ⅲ)以Cr3+离子存在。此时,对V和Cr的分离研究主要有选择性氧化沉淀法、有机络合沉淀法、离子交换法及吸附法等。

离子存在。钒铬还原渣直接酸浸液中V(Ⅳ)以VO2+离子存在,Cr(Ⅲ)以Cr3+离子存在。此时,对V和Cr的分离研究主要有选择性氧化沉淀法、有机络合沉淀法、离子交换法及吸附法等。

3.2.1 选择性氧化沉淀法

由图2和4可知,V(Ⅳ)和Cr(Ⅲ)的沉淀pH区间相近,而V(Ⅴ)和Cr(Ⅲ)的沉淀pH区间相差较大。由图1和图3可知, (

( /Cr3+)=1.33 V,

/Cr3+)=1.33 V, (

( /VO2+ )=0.999 V,三价铬较四价钒更难氧化,因此可以将V(Ⅳ)选择性氧化为V(Ⅴ),通过沉淀法实现与Cr(Ⅲ)的分离。

/VO2+ )=0.999 V,三价铬较四价钒更难氧化,因此可以将V(Ⅳ)选择性氧化为V(Ⅴ),通过沉淀法实现与Cr(Ⅲ)的分离。

WANG等[51]在钒铬还原渣的酸浸液(V(Ⅳ): 7.5 g/L,Cr(Ⅲ):21.3 g/L)中加入MnO2,由于 (MnO2/Mn2+)=1.21 V,可以选择性氧化溶液中的V(Ⅳ)为V(Ⅴ),然后调节溶液的pH值水解沉淀钒,对沉钒后的滤液水解沉淀铬,最终得到V2O5和Cr2O3产品。研究发现经MnO2氧化,V(Ⅳ)的氧化率为96.9%,而Cr(Ⅲ)几乎未被氧化,得到的V2O5纯度达到99.1%,Cr2O3纯度达到99.3%;钒和铬总回收率分别为86.5%和96.9%。

(MnO2/Mn2+)=1.21 V,可以选择性氧化溶液中的V(Ⅳ)为V(Ⅴ),然后调节溶液的pH值水解沉淀钒,对沉钒后的滤液水解沉淀铬,最终得到V2O5和Cr2O3产品。研究发现经MnO2氧化,V(Ⅳ)的氧化率为96.9%,而Cr(Ⅲ)几乎未被氧化,得到的V2O5纯度达到99.1%,Cr2O3纯度达到99.3%;钒和铬总回收率分别为86.5%和96.9%。

CHEN等[52]同样采用MnO2选择性氧化V(Ⅳ),再通过酸性铵盐沉钒、水解沉铬,从钒铬还原渣的酸浸液(V(Ⅳ):6.7 g/L,Cr(Ⅲ):18.7 g/L)中分离提取钒铬。在95 ℃、MnO2加入量为30 g/L、反应3 h时,V(Ⅳ)的氧化率可达99.5%,得到的V2O5纯度达到99.5%,Cr2O3纯度达到99.2%,钒、铬总回收率分别为98.7%和99.4%。

张洋等[53]在钒铬还原渣的酸浸液中加入氧化剂选择性氧化V(Ⅳ),然后在120~140 ℃下进行钒、铁和硅的同步沉淀,同时,实现钒铬的分离和杂质的脱除,后对滤液加碱水解沉淀铬,得到Cr2O3产品。研究表明,铬的回收率大于90%,Cr2O3产品纯度大于97%。该工艺操作简单,可以同步实现铬与钒、铁、硅3种元素的分离,目前已完成工业验证。

3.2.2 有机络合沉淀法

张洋等[54]发现可与钒络合形成络合沉淀的有机络合剂,提出钒铬深度分离新方法。在pH为1~3,温度为20~40 ℃时在酸性钒铬溶液中加入胺类有机络合剂,过滤后得到铬溶液和钒络合沉淀;钒络合沉淀在碱性溶液中进行结构转化,实现钒与有机络合剂的分离,进而回用有机络合剂溶液。研究表明,沉钒后酸性溶液中钒的浓度降低至50 mg/L,钒络合沉淀中铬含量小于0.5%,胺类有机物络合剂的循环利用率可达到90%。

该方法已应用于钒铬还原渣资源化利用中,在辽宁葫芦岛和四川攀枝花实现了工业化实施。工业生产所得Cr2O3产品纯度稳定在98%以上,有机物络合剂的循环利用率大于90%。该方法沉钒效果好、钒铬分离效率高,但是由于有机络合剂价格昂贵,因此,需要进一步提高有机络合剂的循环利用率。

3.2.3 离子交换法

李鸿乂等[55]研究了采用阴离子交换树脂从沉钒废水中回收钒、铬。先将沉钒废水中V(Ⅴ)和Cr(Ⅵ)还原为V(Ⅳ)和Cr(Ⅲ),后将V(Ⅳ)选择性氧化成V(Ⅴ),而铬依旧保持为Cr(Ⅲ),再利用离子交换法分步回收钒、铬。当pH=3.0、温度为25 ℃时,钒以 形式与阴离子交换树脂发生反应,铬以Cr3+阳离子形式存在,不被吸附,反应280 min后达到吸附平衡。按液固比为3:1、添加2.0%NaOH溶液洗脱载钒树脂,分洗4~5次,每次30 min。洗脱液用铵盐沉淀法制得偏钒酸铵沉淀,煅烧后得到V2O5。除钒废液用NaOH调节pH至8.5,得到主要成分为Cr(OH)3·nH2O的沉淀,煅烧得到Cr2O3。钒、铬总回收率分别为72%、95%,钒、铬产品纯度分别为96%、93%。采用该方法钒回收率较低,产品纯度不高,且多次分洗产生大量废水。

形式与阴离子交换树脂发生反应,铬以Cr3+阳离子形式存在,不被吸附,反应280 min后达到吸附平衡。按液固比为3:1、添加2.0%NaOH溶液洗脱载钒树脂,分洗4~5次,每次30 min。洗脱液用铵盐沉淀法制得偏钒酸铵沉淀,煅烧后得到V2O5。除钒废液用NaOH调节pH至8.5,得到主要成分为Cr(OH)3·nH2O的沉淀,煅烧得到Cr2O3。钒、铬总回收率分别为72%、95%,钒、铬产品纯度分别为96%、93%。采用该方法钒回收率较低,产品纯度不高,且多次分洗产生大量废水。

LI等[56]介绍了先利用选择性还原法用NaHSO3将溶液中的Cr(Ⅵ)转化为Cr(Ⅲ),当pH为2.5~3.5时,V(Ⅴ)以 ,Cr(Ⅲ)以Cr3+形态存在,然后用弱碱性Dex-V树脂吸附V(Ⅴ)阴离子,而Cr(Ⅲ)阳离子则在溶液中,从而实现V和Cr的分离回收。研究表明,在pH=3.0时,钒和铬的吸附比最大,可以采用Langmuir模型描述总体浓度范围内的吸附行为,Henry模型可以表征低浓度范围内的吸附行为。对Dex-V吸附V(Ⅴ)的动力学进行了详细研究,在初始70min内,吸附速度受膜扩散控制,70 min后,吸附速率受颗粒内扩散控制。将该方法应用于酸性铵盐沉淀废水中V(Ⅴ)的去除,钒去除率高达96%,铬回收率达95%。

,Cr(Ⅲ)以Cr3+形态存在,然后用弱碱性Dex-V树脂吸附V(Ⅴ)阴离子,而Cr(Ⅲ)阳离子则在溶液中,从而实现V和Cr的分离回收。研究表明,在pH=3.0时,钒和铬的吸附比最大,可以采用Langmuir模型描述总体浓度范围内的吸附行为,Henry模型可以表征低浓度范围内的吸附行为。对Dex-V吸附V(Ⅴ)的动力学进行了详细研究,在初始70min内,吸附速度受膜扩散控制,70 min后,吸附速率受颗粒内扩散控制。将该方法应用于酸性铵盐沉淀废水中V(Ⅴ)的去除,钒去除率高达96%,铬回收率达95%。

3.2.4 吸附法

树脂吸附技术因其高效率和易操作性而被广泛用于金属离子的分离和回收,特别是从稀溶液中回收金属离子。然而,由于它们复杂的合成路线以及废树脂处理困难使得树脂生产成本高,因此,吸附法的研究重点是使用更环保和低成本的吸附剂。

目前,使用低廉的吸附剂处理废水中的有害金属离子得到广泛研究,研究者发现利用农业副产品作为基底材料,经锆(Ⅳ)浸渍负载后,对钒、铬有很好的吸附性能。

LIAO等[57]研究了采用锆(Ⅳ)浸渍后的胶原纤维作为吸附剂,吸附除去溶液中的V(Ⅴ)和Cr(Ⅵ)。研究发现,V(Ⅴ)在pH为5.0~8.0有最大吸附容量,而Cr(Ⅵ)在pH为6.0~9.0有最大吸附容量,在pH=5.0、T=303 K时,随Cr(Ⅵ)/V(Ⅴ)的摩尔比变化时,V(Ⅴ)的吸附量也保持在1.91 mmol/g,而Cr(Ⅵ)的最大吸附量为0.36 mmol/g。因此,可以通过控制pH值等条件实现V(Ⅴ)的选择性吸附,进而从钒铬溶液中分离富集钒。吸附剂中钒的解吸采用0.1 mol/L NH3·H2O进行洗脱,浓缩后的钒溶液通过沉淀、结晶得到钒产品。

HU等[58]以干燥的榨汁后的柑橘渣为原料,经锆(Ⅳ)化学负载转化为经济、环保的吸附剂(简写为Zr(Ⅳ)-SOW),研究了其在废水中对钒(Ⅴ)和铬(Ⅵ)的吸附性能。研究发现,Zr(Ⅳ)-SOW对V(Ⅴ)的吸附性能对溶液pH有很强的依赖性,pH=2.85时有最大分离系数(βV/Cr=45)。OH-与 、

、 之间的阴离子交换或亲核取代反应是主要的吸附机理,且Langmuir吸附和拟二阶速率方程能较好地描述Zr(Ⅳ)-SOW对V(Ⅴ)的吸附规律。同时,利用Zr(Ⅳ)-SOW对一种真实的高铬低钒废水进行钒铬分离研究,废水中Cr(Ⅵ)为46.25 mmol/L,V(Ⅴ)为6.21 mmol/L。将50 mL废水中加入少量H2SO4调节pH为2.85,在303 K下与100 mg Zr(Ⅳ)-SOW接触24 h,V(Ⅴ)和Cr(ⅥⅥ)的吸附率分别为37.9%和0.54%,分离因子βV/Cr为39.88。采用稀氢氧化钠溶液进行解吸,发现Zr(Ⅳ)-SOW有较好的耐久性、重现性和洗脱性。因此,采用Zr(Ⅳ)-SOW从含高浓度Cr(Ⅵ)的工业废水中回收V(Ⅴ)是可行的,值得进一步研究。

之间的阴离子交换或亲核取代反应是主要的吸附机理,且Langmuir吸附和拟二阶速率方程能较好地描述Zr(Ⅳ)-SOW对V(Ⅴ)的吸附规律。同时,利用Zr(Ⅳ)-SOW对一种真实的高铬低钒废水进行钒铬分离研究,废水中Cr(Ⅵ)为46.25 mmol/L,V(Ⅴ)为6.21 mmol/L。将50 mL废水中加入少量H2SO4调节pH为2.85,在303 K下与100 mg Zr(Ⅳ)-SOW接触24 h,V(Ⅴ)和Cr(ⅥⅥ)的吸附率分别为37.9%和0.54%,分离因子βV/Cr为39.88。采用稀氢氧化钠溶液进行解吸,发现Zr(Ⅳ)-SOW有较好的耐久性、重现性和洗脱性。因此,采用Zr(Ⅳ)-SOW从含高浓度Cr(Ⅵ)的工业废水中回收V(Ⅴ)是可行的,值得进一步研究。

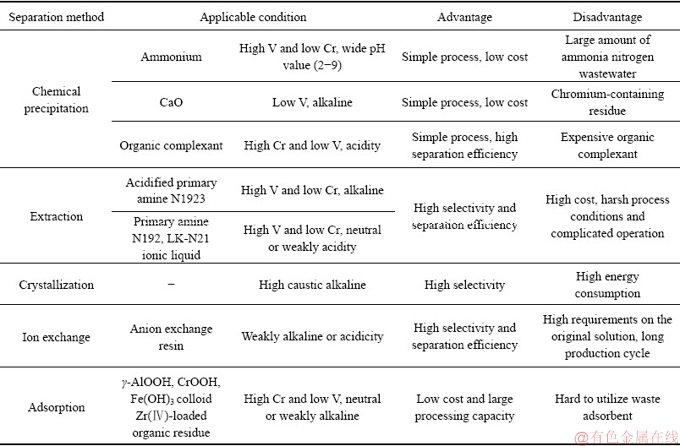

4 钒铬分离方法的比较

依据钒、铬在溶液中的性质差异,高钒溶液和高铬溶液中钒铬分离的方法均分为化学沉淀、溶剂萃取、结晶分离、离子交换、吸附分离等方法。对以上钒铬分离的方法进行比较,表6所列为这些方法的使用条件和优缺点。

表6 不同钒铬分离方法的比较

Table 6 Comparison of different vanadium-chromium separation methods

5 总结与展望

1) 化学沉淀法中,酸性铵盐沉钒法在钒的回收中使用最广,氧化钙沉淀法由于无法避免沉钒渣中铬酸钙的存在而应用受限,有机络合沉淀法沉钒率高、操作简单,具有很好的应用前景。

2) 溶剂萃取法可获得高纯度的钒产品,但存在有机萃取剂溶解性、挥发性所带来的产品质量和安全问题,对于目前出现的用离子液体代替有机溶剂的研究有待进一步深入。

3) 结晶分离法目前仅用于强碱性溶液,需研究推广应用于其他钒铬体系的可行性。

4) 吸附法对于脱除高铬溶液中的少量钒操作简单,可避免铬酸钙的产生,目前已完成产业化验证,工业化应用前景广阔。

5) 离子交换法的分离效率高,目前尚处研究阶段,随着研究的深入有望实现工业化。

随着钒、铬市场对高纯度钒、铬产品(>99.99%)需求的增大,如高纯度氮化钒用于航空合金钢的添加剂,冶炼特殊性能的钒合金可用于磁性材料、超导材料,高纯金属铬用于靶材等。但现有从含钒铬溶液中分离提取钒铬的方法都只能满足市场的一般需求,钒铬分离程度不够高,难以获得高纯度钒、铬产品。因此,需在已有钒铬分离方法研究的基础上,进一步深入研究钒、铬性质的差异,形成切实可行的钒铬深度分离方法。

REFERENCES

[1] 刘世友. 钒的应用与展望[J]. 稀有金属与硬质合金, 2000(2): 58-61.

LIU Shi-you. Applications and outlook of vanadium[J]. Rare Metals and Cemented Carbides, 2000(2): 58-61.

[2] 任学佑. 稀有金属钒的应用现状及市场前景[J]. 稀有金属, 2003, 27(6): 809-812.

REN Xue-you. Application status and market prospects of rare metal vanadium[J]. Rare Metals, 2003, 27(6): 809-812.

[3] 段 炼, 田庆华, 郭学益. 我国钒资源的生产及应用研究进展[J]. 湖南有色金属, 2006, 22(6): 17-20.

DUAN Lian, TIAN Qing-hua, GUO Xue-yi. Review on production and utilization of vanadium resources in china[J]. Hunan Nonferrous Metals, 2006, 22(6): 17-20.

[4] 温洪涛, 周祥鑫, 王之静. 浅谈中国铬盐行业发展趋势及思路[J]. 铬盐工业, 2010(1): 1-7.

WEN Hong-tao, ZHOU Xiang-xin, WANG Zhi-jing. Discussion on the development trend and ideas of China's chromium salt industry [J]. Chromium Salt Industry, 2010(1): 1-7.

[5] 李兆业. 铬盐行业的现状及发展建议[J]. 无机盐工业, 2006, 38(4): 1-5.

LI Zhao-ye. The current status and development suggestion of chromium salts industry[J]. Inorganic Chemicals Industry, 2006, 38(4): 1-5.

[6] 张建廷, 陈 碧. 攀西钒钛磁铁矿主要元素赋存状态及回收利用[J]. 矿产保护与利用, 2008(5): 38-41.

ZHANG Jian-ting, CHEN Bi. Occurrence and recycling of main elements in Panxi vanadium-titanium magnetite[J]. Conservation and Utilization of Mineral Resources, 2008(5): 38-41.

[7] 刘 璇. 钒铬渣中变价元素价态分布规律及钒、铬在渣金间分配行为的研究[D]. 重庆: 重庆大学, 2016: 6.

LIU Xuan. Research on the distribution of multi-valence elements in vanadium-chromium slag and the distribution behavior of vanadium and chromium between slag and hot metal[D]. Chongqing: Chongqing University, 2016: 6.

[8] 杨绍利. 钒钛材料[M]. 北京: 冶金工业出版社, 2007: 11.

YANG Shao-li. Vanadium and titanium[M]. Beijing: Metallurgical Industry Press, 2007: 11.

[9] 成思危, 丁 翼, 杨春荣. 铬盐生产工艺[M]. 北京: 化学工业出版社, 1987: 259.

CHENG Si-wei, DING Yi, YANG Chun-rong. Production process of chromium salt[M]. Beijing: Chemical Industry Press, 1987: 259.

[10] 廖世明, 柏谈论. 国外钒冶金[M]. 北京: 冶金工业出版社, 1985: 61-79.

LIAO Shi-ming, BAI Tan-lun. Foreign vanadium metallurgy[M]. Beijing: Metallurgical Industry Press, 1985: 61-79.

[11] CHEN B F, HUANG S, LIU B, GE Q, XIE S S, WANG M Y, WANG X W. Thermodynamic analysis for separation of vanadium and chromium in V(Ⅳ)-Cr(Ⅲ)-H2O system[J]. Transactions of Nonferrous Metals Society of China, 2018, 28(3): 567-573.

[12] ZHOU X J, CHANG W, LI M T, QIU S, LI X B. Thermodynamics of vanadium-sulfur-water systems at 298 K[J]. Hydrometallurgy, 2011, 106(1): 104-112.

[13] 范明霞, 赵春玲. pH值、离子强度和共存离子对活性炭吸附Cr(Ⅵ)的影响[J]. 化学工程师, 2017(10): 25-27.

FAN Ming-xia, ZHAO Chun-ling. Effect of pH, ion strength and coexistence ion for Cr(Ⅵ) adsorption on activated carbon [J]. Chemical Engineer, 2017(10): 25-27.

[14] 王学文, 王明玉, 付自碧, 孟钰麒, 高大雄, 陈边防. 钒渣提钒工艺过程钒铬分离现状及展望[J]. 钢铁钒钛, 2017(6): 1-5.

WANG Xue-wen, WANG Ming-yu, FU Zi-bi, MENG Yu-qi, GAO Da-xiong, CHEN Bian-fang. Present status and prospects of vanadium and chromium separation in vanadium extraction from vanadium-chromium slag[J]. Iron Steel Vanadium Titanium, 2017(6): 1-5.

[15] 徐 松. 提高钒渣制取五氧化二钒浸出率的实验及机理研究[D]. 重庆: 重庆大学, 2014: 6.

XU Song. The experimental and mechanism research of improving the leaching ratio of vanadium[D]. Chongqing: Chongqing University, 2014: 6.

[16] 郭 昕, 王 玲, 郑康豪, 韩苗苗, 李 贵. 钒渣提钒工艺及研究进展[J]. 中国矿业, 2016, 25(s1): 435-437.

GUO Wei, WANG Ling, ZHENG Kang-hao, HAN Miao-miao, LI Gui. Research progress of extraction technology for vanadium from vanadium slags[J]. China Mining Magazine, 2016, 25(s1): 435-437.

[17] 付自碧. 钒渣钙化焙烧-酸浸提钒试验研究[J].钢铁钒钛, 2015, 35(1): 1-6.

FU Zi-bi. Experimental research on vanadium extraction by calcified roasting and acid leaching[J]. Iron Steel Vanadium Titanium, 2015, 35(1): 1-6.

[18] 郑诗礼, 杜 浩, 王少娜, 张 懿, 陈东辉, 白瑞国. 亚熔盐法钒渣高效清洁提钒技术[J]. 钢铁钒钛, 2012, 33(1): 15-19.

ZHENG Shi-li, DU Hao, WANG Shao-na, ZHANG Yi, CHEN Dong-hui, BAI Rui-guo. Efficient and cleaner technology of vanadium extraction from vanadium slag by sub-molten salt method[J]. Iron Steel Vanadium Titanium, 2012, 33(1): 15-19.

[19] WANG Z H, ZHENG S L, WANG S N, LIU B, WANG D W, DU H, ZHANG Y. Research and prospect on extraction of vanadium from vanadium slag by liquid oxidation technologies[J]. Transactions of Nonferrous Metals Society of China, 2014, 24(5): 1273-1288.

[20] 李兰杰, 陈东辉, 白瑞国, 杜 浩, 陈育红, 郑诗礼, 王少娜, 张 懿. 钒渣中钒铬提取技术研究进展[J]. 矿产综合利用, 2013(2): 7-11.

LI Lan-jie, CHEN Dong-hui, BAI Rui-guo, DU Hao, CHNE Yu-hong, ZHENG Shi-li, WANG Shao-na, ZHAGN Yi. Research progress of extraction technology for vanadium & chromium from vanadium slag[J]. Multipurpose Utilization of Mineral Resources, 2013(2): 7-11.

[21] 杨静翎, 金 鑫. 酸浸法提钒新工艺的研究[J]. 北京化工大学学报(自然科学版), 2007, 34(3): 254-257.

YANG Jing-wei, JIN Xin. A new way of recovering vanadium from iron/vanadium slag[J]. Journal of Beijing University of Chemical Technology(Natural Science Edition), 2007, 34(3): 254-257.

[22] FENG M, WANG S N, DU H, ZHENG S L, ZHANG Y. Solubility investigations in the NaOH-Na3VO4-Na2 CrO4-Na2CO3-H2O system at (40 and 80) ℃[J]. Fluid Phase Equilibria, 2016, 409(2): 119-123.

[23] FENGM, DU H, ZHENG S L,WANG S N, ZHANG Y. Solubility data for the quaternary KOH-K3VO4-K2CrO4-H2O system at (40 and 80) ℃[J]. Journal of Chemical & Engineering Data, 2013, 58(4): 1029-1033.

[24] 张 燕, 王少娜, 邹 兴, 杜 浩, 郑诗礼, 张 懿. 碱性介质多元体系中钒酸钠结晶分离[J]. 过程工程学报, 2010, 10(4): 660-666.

ZHANG Yan, WANG Shao-na, ZHOU Xing, DU Hao, ZHENG Shi-li, ZHAGN Yi. Separation of sodium vanadate in alkaline multi-component system[J]. The Chinese Journal of Process Engineering, 2010, 10(4): 660-666.

[25] 杨 娜, 王少娜, 杜 浩, 秦亚灵, 郑诗礼, 张 懿. KOH介质多元体系中铬酸钾与钒酸钾的高效结晶分离[J]. 过程工程学报, 2012, 12(3): 402-408.

YANG Na, WANG Shao-na, DU Hao, QIN Ya-ling, ZHENG Shi-li, ZHAGN Yi. Efficient crystallization separation of K2CrO4 and K3VO4 in alkaline multi-component system of KOH medium[J]. Chinese Journal of Process Engineering, 2012, 12(3): 402-408.

[26] SUN P, HUANG K, LIU H Z. Separation of V and Cr in alkaline aqueous solution using acidified primary amine N1923[J]. Hydrometallurgy, 2016, 165(10): 370-380.

[27] SUN P, HUANG K, WANG X Q, SONG W Y, ZHENG H, LIU H Z. Separation of V from alkaline solution containing Cr using acidified primary amine N1923 with the addition of trisodiumcitrate[J]. Separation & Purification Technology, 2017, 179: 504-512.

[28] 陈 亮. pH值和温度对酸性铵盐沉钒影响研究[J]. 稀有金属, 2010, 34(6): 924-929.

CHEN Liang. Effects of pH and temperature on acidic ammonium salt precipitation of vanadate leaching solution[J]. Chinese Journal of Rare Metals, 2010, 34(6): 924-929.

[29] 李大标. 酸性铵盐沉钒条件实验研究[J]. 过程工程学报, 2003, 3(1): 53-56.

LI Da-biao. Experiment of acidic precipitation of vanadate-leaching solution[J]. The Chinese Journal of Process Engineering, 2003, 3(1): 53-56.

[30] 罗 翔. 钒铬溶液的净化与钒铬分离的研究[D]. 昆明: 昆明理工大学, 2016: 39-58.

LUO Xiang. Purification of vanadium-chromium solution and separation of vanadium and chromium[D]. Kunming: Kunming University of Science and Technology, 2016: 39-58.

[31] 高官金, 彭 毅, 曹宏斌. 钒铬溶液离子交换法提钒研究[J]. 钢铁钒钛, 2015, 36(5): 1-5.

GAO Guang-jin, PENG Yi, CAO Hong-bin. Research on vanadium extraction from vanadium-chromium solution by ion-exchange[J]. Iron Steel Vanadium Titanium, 2015, 36(5): 1-5.

[32] WANG X W, WANG H G, GAO D X, CHEN B F, MENG Y Q, WANG M Y. A clean technology to separate and recover vanadium and chromium from chromate solutions[J]. Hydrometallurgy, 2018,177: 94-99.

[33] 李国良. 用沉淀法自钒铬溶液中分离和回收钒铬[J]. 钢铁钒钛, 1981(3): 44-52.

LI Guo-liang. Separation and recovery of vanadium chromium from vanadium chromium solution by precipitation[J]. Iron Steel Vanadium Titanium, 1981(3): 44-52.

[34] 张国之. 酸性氯化物体系钒、铬、铁萃取分离基础研究[D]. 北京: 中国科学院大学, 2017: 12-14.

ZHANG Guo-zhi. Study on the recovery of V, Cr and Fe from the chloride solution by solvent extraction[D]. Beijing: University of Chinese Academy of Sciences, 2017: 12-14.

[35] CHERAGHI A, ARDAKANI M S, ALAMDARI E K, FATMESARI D H, DARVISHI D, SADRNEZHAAD S K. Thermodynamics of vanadium (Ⅴ) solvent extraction by mixture of D2EHPA and TBP[J]. International Journal of Mineral Processing, 2015, 138: 49-54.

[36] 于淑秋, 孟祥胜, 陈家镛. 伯胺萃取分离和提取钒铬[J]. 过程工程学报, 1980(2): 73-90.

YU Shu-qiu, MENG Xiang-sheng, CHEN Jia-yong. Separation and extraction of vanadium and chromium by primary amine extraction[J]. The Chinese Journal of Process Engineering, 1980(2): 73-90.

[37] 曹宏斌, 林 晓, 宁朋歌, 张 懿. 含铬钒渣的资源化综合利用研究[J]. 钢铁钒钛, 2012, 33(1): 35-39.

CAO Hong-bin, LIN Xiao, NING Peng-ge, ZHANG Yi. Comprehensive utilization of chromium-bearing vanadium slag[J]. Iron Steel Vanadium Titanium, 2012, 33(1): 35-39.

[38] 林 晓. 伯胺溶剂化萃取在含钒铬钨钼废物资源化处理的应用基础研究[D]. 北京: 中国科学院大学, 2015: 18-21.

LIN Xiao. Utilization of waste containing vanadium, chromium, tungsten and molybdenum by solvent extraction using primary amine[D]. Beijing: University of Chinese Academy of Sciences, 2015: 18-21.

[39] NING P G, LIN X, CAO H B, ZHANG Y. Selective extraction and deep separation of V(Ⅴ) and Cr(VI) in the leaching solution of chromium-bearing vanadium slag with primary amine LK-N21[J]. Separation & Purification Technology, 2014, 137(11): 109-115.

[40] SUN P, HUAGN K, WANG X Q, SUI N, LIN J Y, CAO W J, LIU H Z. Three-liquid-phase extraction and separation of V(Ⅴ) and Cr(Ⅵ) from acidic leach solutions of high-chromium vanadium-titanium magnetite[J]. Chinese Journal of Chemical Engineering, 2018, 26: 1451-1457.

[41] HU Q Y, ZHAO J M, WANG F C, HUO F, LIU H Z. Selective extraction of vanadium from chromium by pure [C8mim][PF6]: An anion exchange process[J]. Separation and Purification Technology, 2014, 131: 94-101.

[42] ZHAO J M, HU Q Y, LI Y B, LIU H Z. Efficient separation of vanadium from chromium by a novel ionic liquid-based synergistic extraction strategy[J]. Chemical Engineering Journal, 2015, 264: 487-496.

[43] 赵东峰, 田 侣, 丁瑞锋, 刘桂华, 周秋生, 李小斌, 彭志宏. 铬酸钠碱性液中加石灰除钒[J]. 中国有色金属学报, 2011, 21(12): 3162-3168.

ZHAO Dong-feng, TIAN Lu, DING Rui-feng, LIU Gui-hua, ZHOU Qiu-sheng, LI Xiao-bin, PENG Zhi-hong. Vanadate removal from alkaline sodium chromate solution by adding lime[J]. The Chinese Journal of Nonferrous Metals, 2011, 21(12): 3162-3168.

[44] 丁瑞锋. 铬酸钠溶液中加石灰除钒的研究[D]. 长沙: 中南大学, 2011: 16-20.

DING Rui-feng. Study on the addition of lime to vanadium in sodium chromate solution[D]. Changsha: Central South University, 2011: 16-20.

[45] WALAWSKA B, KOWALSKI Z. Environmental evaluation of the effects of using chromic waste in the production of chromium compounds[J]. Journal of Cleaner Production, 2001, 9(3): 219-226.

[46] 杨得军. 铬盐无钙焙烧工艺中钒、铬的分离富集研究[D]. 昆明: 昆明理工大学, 2013: 42.

YANG De-jun. Separation and enrichment of vanadium and chromium in chromium salt-free roasting process[D]. Kunming: Kunming University of Science and Technology, 2013: 42.

[47] LI P, ZHENG S L, QING P H, CHEN Y G, TIAN L, ZHENG X D, ZHAGN Y. The vanadate adsorption on a mesoporous boehmite and its cleaner production application of chromate[J]. Green Chemistry, 2014, 16(9): 4214-4222.

[48] ZHANG H L, LI P, WANG Z M, ZHANG X, ZHENG S L, ZHAGN Y. In situ Synthesis of γ-AlOOH and synchronous adsorption separation of V(Ⅴ) from highly concentrated Cr(Ⅵ) multiplex complex solutions[J]. Acs Sustainable Chemistry & Engineering, 2017, 5(8): 6674-6681.

[49] 李先荣, 陈宁, 董明甫, 谢友才, 黄玉西, 袁小超. 铬酸钠碱性液除钒工艺研究[J]. 能源化工, 2015, 36(1): 59-63.

LI Xian-rong, CHEN Ning, DONG Ming-pu, XIE You-cai, HUANG Yu-xi, YUAN Xiao-chao. Research on removal process of vanadium impurity in sodium chromate alkaline solution[J]. Energy Chemical Industry, 2015, 36(1): 59-63.

[50] 杨得军, 王少娜, 陈晓芳, 郑诗礼, 李世厚. 铬盐无钙焙烧工艺铬酸钠中性液铁盐除钒[J]. 中国有色金属学报, 2014, 24(1): 279-285.

YANG De-jun, WANG Shao-na, CHEN Xiao-fang, ZHENG Shi-li, LI Shi-hou. Removing vanadium from sodium chromate neutral liquid by non calcium roasting technology with chromium salt[J]. The Chinese Journal of Nonferrous Metals, 2014, 24(1): 279-285.

[51] WANG M Y, CHEN B F, HUANG S, WANG X W, LIU B, GE Q, XIE S S. A novel technology for vanadium and chromium recovery from V-Cr-bearing reducing slag[J]. Hydrometallurgy, 2017, 171: 116-122.

[52] CHEN B F, HUANG S, LIU B, GE Q, WANG M Y, WANG X W. Separation and recovery of vanadium and chromium from acidic leach solution of V-Cr-bearing reducing slag[J]. Journal of Environmental Chemical Engineering, 2017, 5(5): 4702-4706.

[53] 张 洋, 郑诗礼, 刘久传, 单宏图, 陈晓芳, 乔 珊, 范兵强, 王晓健, 张 懿. 一种从钒铬废渣中分离回收铬的方法: CN106367606 A[P]. 2017-02-01.

ZHANG Yang, ZHENG Shi-li, LIU Jiu-chuan, SHAN Hong-tu, CHEN Xiao-fang, QIAO Shan, FAN Bing-qiang, WANG Xiao-jian, ZHAGN Yi. A method for separating and recovering chromium from vanadium chromium waste residue: CN106367606 A[P]. 2017-02-01.

[54] 张 洋, 郑诗礼, 陈晓芳, 乔 珊, 王晓健, 范兵强. 一种自含铬钒酸性液中络合分离铬与钒的方法: CN107964592 A[P]. 2016-10-19.

ZHANG Yang, ZHENG Shi-li, CHEN Xiao-fang, QIAO Shan, WANG Xiao-jian, FAN Bing-qiang. Method for complex separation of chromium and vanadium from chromium-containing vanadium acidic liquid: CN107964592 A[P]. 2016-10-19.

[55] 李鸿乂, 李 翠, 张 梦, 谢 兵. 离子交换法分离溶液中钒与铬的研究[J]. 钢铁钒钛, 2014, 35(3): 5-9.

LI Hong-yi, LI Cui, ZHANG Meng, XIE Bing. Study on separation of vanadium and chromium by ion exchange resin[J]. Iron Steel Vanadium Titanium, 2014, 35(3): 5-9.

[56] LI H Y, LI C, ZHANG M, WANG K, XIE B. Removal of V(Ⅴ) from aqueous Cr(Ⅵ)-bearing solution using anion exchange resin: Equilibrium and kinetics in batch studies[J]. Hydrometallurgy, 2016, 165: 381-389.

[57] LIAO X P, TANG W, ZHOU R Q, SHI B. Adsorption of metal anions of vanadium(Ⅴ) and chromium(Ⅵ) on Zr(Ⅳ)-impregnated collagen fiber[J]. Adsorption Journal of the International Adsorption Society, 2008, 14(1): 55-64.

[58] HU Q Y, PAUDYAL H, ZHAO J M, HUO F, INOUE K, LIU H Z. Adsorptive recovery of vanadium(Ⅴ) from chromium(Ⅵ)-containing effluent by Zr(Ⅳ)-loaded orange juice residue[J]. Chemical Engineering Journal, 2014, 248(1): 79-88.

Research progress on separation of vanadium and chromium in solution

PENG Xue-feng1, 2, ZHANG Yang1, ZHENG Shi-li1, FAN Bing-qiang1, WANG Xiao-jian1, QIAO Shan1, LIU Feng-qiang3

(1. Institute of Process Engineering, Chinese Academy of Sciences, Beijing 100190, China;

2. School of Chemical Engineering, University of Chinese Academy of Sciences, Beijing 100049, China;

3. Pangang Group Co., Ltd., Panzhihua, 617067, China)

Abstract: Vanadium and chromium are scarce and important strategic metals in China, which widely used in metallurgy, chemical industry, pigment, aerospace and other fields, and plays a key role in the national economy. Vanadium is often associated with chromium in minerals. It is difficult to separate vanadium and chromium because of their similar physical and chemical properties. Based on the systematic analysis of the properties of the solution containing vanadium and chromium, the research progress of vanadium and chromium separation methods was reviewed in the case of high vanadium and high chromium solutions. The main methods include chemical precipitation, solvent extraction, crystallization separation, ion exchange and adsorption separation were summarized, and the development trend of vanadium and chromium separation methods was also discussed.

Key words: vanadium; chromium; separation; research progress

Foundation item: Project(51674230) supported by the National Natural Science Foundation of China

Received date: 2018-09-20; Accepted date: 2019-08-20

Corresponding author: ZHANG Yang; Tel: +86-10-82544856; E-mail: yangzhang@ipe.ac.cn

(编辑 李艳红)

基金项目:国家自然科学基金资助项目(51674230)

收稿日期:2018-09-20;修订日期:2019-08-20

通信作者:张 洋,副研究员,博士;电话:010-82544856;E-mail:yangzhang@ipe.ac.cn

摘 要:钒、铬是我国稀缺战略金属资源,广泛应用于冶金、化工、颜料及航空航天等领域,与国民经济密切相关。钒、铬在矿物中常伴生存在,由于二者物理化学性质相近,钒、铬分离难度大。在系统分析钒、铬溶液性质的基础上,综述了高钒、高铬溶液两种情况下钒铬分离方法的研究进展,对化学沉淀法、溶剂萃取法、结晶分离法、离子交换法以及吸附分离法进行了总结,并探讨了钒铬分离方法的发展趋势。

[1] 刘世友. 钒的应用与展望[J]. 稀有金属与硬质合金, 2000(2): 58-61.

[2] 任学佑. 稀有金属钒的应用现状及市场前景[J]. 稀有金属, 2003, 27(6): 809-812.

[3] 段 炼, 田庆华, 郭学益. 我国钒资源的生产及应用研究进展[J]. 湖南有色金属, 2006, 22(6): 17-20.

[4] 温洪涛, 周祥鑫, 王之静. 浅谈中国铬盐行业发展趋势及思路[J]. 铬盐工业, 2010(1): 1-7.

[5] 李兆业. 铬盐行业的现状及发展建议[J]. 无机盐工业, 2006, 38(4): 1-5.

[6] 张建廷, 陈 碧. 攀西钒钛磁铁矿主要元素赋存状态及回收利用[J]. 矿产保护与利用, 2008(5): 38-41.

[7] 刘 璇. 钒铬渣中变价元素价态分布规律及钒、铬在渣金间分配行为的研究[D]. 重庆: 重庆大学, 2016: 6.

[8] 杨绍利. 钒钛材料[M]. 北京: 冶金工业出版社, 2007: 11.

YANG Shao-li. Vanadium and titanium[M]. Beijing: Metallurgical Industry Press, 2007: 11.

[9] 成思危, 丁 翼, 杨春荣. 铬盐生产工艺[M]. 北京: 化学工业出版社, 1987: 259.

[10] 廖世明, 柏谈论. 国外钒冶金[M]. 北京: 冶金工业出版社, 1985: 61-79.

[13] 范明霞, 赵春玲. pH值、离子强度和共存离子对活性炭吸附Cr(Ⅵ)的影响[J]. 化学工程师, 2017(10): 25-27.

[14] 王学文, 王明玉, 付自碧, 孟钰麒, 高大雄, 陈边防. 钒渣提钒工艺过程钒铬分离现状及展望[J]. 钢铁钒钛, 2017(6): 1-5.

[15] 徐 松. 提高钒渣制取五氧化二钒浸出率的实验及机理研究[D]. 重庆: 重庆大学, 2014: 6.

[16] 郭 昕, 王 玲, 郑康豪, 韩苗苗, 李 贵. 钒渣提钒工艺及研究进展[J]. 中国矿业, 2016, 25(s1): 435-437.

[17] 付自碧. 钒渣钙化焙烧-酸浸提钒试验研究[J].钢铁钒钛, 2015, 35(1): 1-6.

[18] 郑诗礼, 杜 浩, 王少娜, 张 懿, 陈东辉, 白瑞国. 亚熔盐法钒渣高效清洁提钒技术[J]. 钢铁钒钛, 2012, 33(1): 15-19.

[20] 李兰杰, 陈东辉, 白瑞国, 杜 浩, 陈育红, 郑诗礼, 王少娜, 张 懿. 钒渣中钒铬提取技术研究进展[J]. 矿产综合利用, 2013(2): 7-11.

[21] 杨静翎, 金 鑫. 酸浸法提钒新工艺的研究[J]. 北京化工大学学报(自然科学版), 2007, 34(3): 254-257.

[24] 张 燕, 王少娜, 邹 兴, 杜 浩, 郑诗礼, 张 懿. 碱性介质多元体系中钒酸钠结晶分离[J]. 过程工程学报, 2010, 10(4): 660-666.

[25] 杨 娜, 王少娜, 杜 浩, 秦亚灵, 郑诗礼, 张 懿. KOH介质多元体系中铬酸钾与钒酸钾的高效结晶分离[J]. 过程工程学报, 2012, 12(3): 402-408.

[28] 陈 亮. pH值和温度对酸性铵盐沉钒影响研究[J]. 稀有金属, 2010, 34(6): 924-929.

[29] 李大标. 酸性铵盐沉钒条件实验研究[J]. 过程工程学报, 2003, 3(1): 53-56.

[30] 罗 翔. 钒铬溶液的净化与钒铬分离的研究[D]. 昆明: 昆明理工大学, 2016: 39-58.

[31] 高官金, 彭 毅, 曹宏斌. 钒铬溶液离子交换法提钒研究[J]. 钢铁钒钛, 2015, 36(5): 1-5.

[33] 李国良. 用沉淀法自钒铬溶液中分离和回收钒铬[J]. 钢铁钒钛, 1981(3): 44-52.

[34] 张国之. 酸性氯化物体系钒、铬、铁萃取分离基础研究[D]. 北京: 中国科学院大学, 2017: 12-14.

[36] 于淑秋, 孟祥胜, 陈家镛. 伯胺萃取分离和提取钒铬[J]. 过程工程学报, 1980(2): 73-90.

[37] 曹宏斌, 林 晓, 宁朋歌, 张 懿. 含铬钒渣的资源化综合利用研究[J]. 钢铁钒钛, 2012, 33(1): 35-39.

[38] 林 晓. 伯胺溶剂化萃取在含钒铬钨钼废物资源化处理的应用基础研究[D]. 北京: 中国科学院大学, 2015: 18-21.

[43] 赵东峰, 田 侣, 丁瑞锋, 刘桂华, 周秋生, 李小斌, 彭志宏. 铬酸钠碱性液中加石灰除钒[J]. 中国有色金属学报, 2011, 21(12): 3162-3168.

[44] 丁瑞锋. 铬酸钠溶液中加石灰除钒的研究[D]. 长沙: 中南大学, 2011: 16-20.

[46] 杨得军. 铬盐无钙焙烧工艺中钒、铬的分离富集研究[D]. 昆明: 昆明理工大学, 2013: 42.

[49] 李先荣, 陈宁, 董明甫, 谢友才, 黄玉西, 袁小超. 铬酸钠碱性液除钒工艺研究[J]. 能源化工, 2015, 36(1): 59-63.

[50] 杨得军, 王少娜, 陈晓芳, 郑诗礼, 李世厚. 铬盐无钙焙烧工艺铬酸钠中性液铁盐除钒[J]. 中国有色金属学报, 2014, 24(1): 279-285.

[53] 张 洋, 郑诗礼, 刘久传, 单宏图, 陈晓芳, 乔 珊, 范兵强, 王晓健, 张 懿. 一种从钒铬废渣中分离回收铬的方法: CN106367606 A[P]. 2017-02-01.

[54] 张 洋, 郑诗礼, 陈晓芳, 乔 珊, 王晓健, 范兵强. 一种自含铬钒酸性液中络合分离铬与钒的方法: CN107964592 A[P]. 2016-10-19.

[55] 李鸿乂, 李 翠, 张 梦, 谢 兵. 离子交换法分离溶液中钒与铬的研究[J]. 钢铁钒钛, 2014, 35(3): 5-9.