文章编号:1004-0609(2014)02-0519-09

锡铁精矿硫化焙烧脱锡

李 磊1, 2,邱在军1, 2,王 华1, 2,魏永刚1, 2,廖 彬1, 2,桑秀丽1, 2

(1. 昆明理工大学 冶金节能减排教育部工程研究中心,昆明 650093;

2. 昆明理工大学 云南省复杂有色金属资源清洁利用国家重点实验室(培育基地),昆明 650093)

摘 要:

硫化焙烧法可较好地脱除锡铁精矿中锡,且可实现铁物相的预还原,有利于后续工艺中铁资源的高效回收。以热力学分析为基础,结合化学分析和X射线衍射分析,对锡铁精矿的硫化焙烧过程进行了研究。结果表明:无烟煤用量增加时,锡脱除率呈先增加后降低趋势,其添加量(无烟煤与锡铁精矿质量比)超过10%,部分锡物相被还原成金属锡,并与铁结合形成硬头,锡挥发脱除率下降;焙烧过程中铁物相由Fe3O4转变为FeO,实现了铁的预还原;以高硫煤对锡铁精矿进行还原-硫化复合焙烧,在氮气流量0.6 L/min、焙烧温度1 273 K、焙烧时间40 min和高硫煤(含硫量3.07%)添加量(高硫煤与锡铁精矿质量比)10%试验条件下,可将精矿含锡降至0.043%,该研究为高硫煤的清洁利用提供了一个新途径。

关键词:

中图分类号:TF046 文献标志码:A

Removing tin from tin-bearing iron concentrates with sulfidation roasting

LI Lei1, 2, QIU Zai-jun1, 2, WANG Hua1, 2, WEI Yong-gang1, 2, LIAO Bin1, 2, SANG Xiu-li1, 2

(1. Engineering Research Center of Metallurgical Energy Conservation & Emission Reduction,

Kunming University of Science and Technology, Kunming 650093, China;

2. Ministry of Education, State Key Laboratory Breeding Base of Complex Nonferrous Metal Resources Cleaning Utilization in Yunnan Province, Kunming University of Science and Technology, Kunming 650093, China)

Abstract: Tin can be removed effectively from tin-bearing iron concentrates with sulfidation roasting, and the iron phase is pre reduced, which are beneficial for the iron recovery. Based on the thermodynamic analysis, the process of tin removal was studied. The results show that tin removal rate increases first and then deceases with the increase of anthracite addition amounts (mass ratio of anthracite and tin-bearing iron concentrates). When the addition amounts increases over 10%, metallic tin and iron generate, and they combined forming hardhead, as a result of which the tin removal rate is reduced. Fe3O4 being reduced into FeO in the roasting process, pre-reduction of iron phase is realized. The tin content is decreased to 0.043% under the conditions of N2 flow rate 0.6 L/min, roasting temperature 1 273 K, holding time 40 min, and high-sulfur coal (S content of 3.07% ) addition amount (mass ratio of high-sulfur coal and tin-bearing iron concentrates) 10%. This work supplies a new approach for the clean use of high-sulfur coal.

Key words: tin-bearing iron concentrates; sulfidation roasting; tin removal; high-sulfur coal

我国铁矿资源储量较为丰富,但以贫矿为主,且共伴生、复杂难处理矿所占比例较大[1-4],直接利用较为困难。应对优质铁矿资源短缺与钢铁产能增长之间的矛盾,需加大复杂铁矿资源的开发力度。锡铁矿是一种典型的复杂铁矿,储量较为丰富,主要分布于内蒙古、广西、湖南、云南等省区,其一般含铁30%~55%,含锡0.13%~0.5%[5],因Sn含量过高将会严重影响高炉顺行和热制度稳定,其应用于高炉炼铁工艺前,需进行脱锡处理。研究表明,锡铁矿中锡主要以SnO2形式存在[6-7],且多呈细小的单体锡石颗粒存在或者以微细粒嵌布于铁氧化物中,常规的物理选矿手段难以实现锡、铁的高效分离[8-9]。

目前,实现锡铁分离的主要化学方法有:氯化挥发法[10-12]、还原焙烧法[8, 12-15]和硫化焙烧法[11-12]。氯化挥发法是指原料中加入一定量氯化剂(如氯化钙等)使其中锡氯化挥发出来。该方法虽可有效脱除含锡铁精矿中锡,但氯气(或氯化氢)化学活性较强,对设备的腐蚀性大,且容易造成环境污染,应用局限性较大。还原焙烧法虽可将锡铁精矿中锡含量降至0.01%以下,但焙烧时间较长导致能耗较高,且系统CO浓度较难控制。硫化焙烧法是利用锡物相硫化挥发性能与炉料中其他组元挥发性能的差别而达到分离目的的,其主要应用于富锡渣及锡中矿中锡的挥发富集。此工艺能够较好的脱除物料中锡,且工艺流程简单,设备腐蚀相对较小,但用于脱除物料中微量锡方面的研究较少。因此,为了实现锡铁精矿中锡的有效脱除,本文作者采用硫化焙烧法对锡铁精矿进行处理,针对高硫煤利用工艺复杂的缺点,提出高硫煤还原-硫化复合焙烧处理锡铁精矿工艺,且实验效果较好。实现了锡铁精矿中锡的有效脱除,另一方面为高硫煤的短流程清洁利用提供了一个新的方向,例如可将其应用于贫化锡冶炼炉渣、锡中矿等。

1 实验

1.1 实验原料

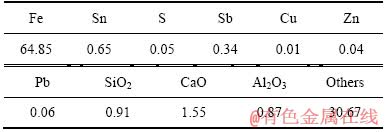

表1 锡铁精矿化学组成

Table 1 Chemical composition of tin-bearing iron concentrates (mass fraction, %)

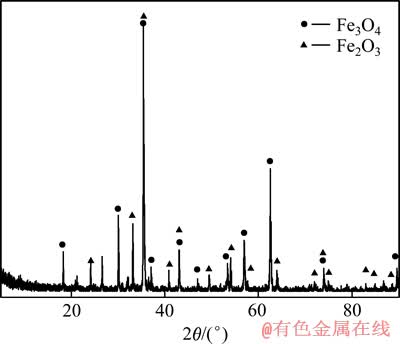

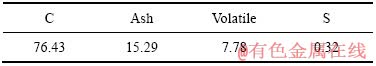

研究所用锡铁精矿取自云南个旧某矿山,其化学成分见表1。由表1可知,矿样中锡含量较高达0.65%,应用于高炉炼铁工艺前须进行脱锡预处理,表1中“Others”主要为元素氧,其主要存在于Fe2O3和Fe3O4 等氧化物中。探究矿样物相组成,对锡铁精矿进行X射线衍射分析。由图1可见,锡铁精矿中铁主要以Fe3O4和Fe2O3形式存在,由于锡含量偏低,无法在XRD谱中显示出来,但研究发现,锡铁矿中锡的存在物相主要为锡石(SnO2)。研究所用低硫无烟煤成分见表2,其含硫量为0.35%。黄铁矿(FeS2)作为常规硫化剂,研究中所用纯度为80.81%。

图1 锡铁精矿的XRD谱

Fig. 1 XRD pattern of tin-bearing iron concentrates

表2 无烟煤成分组成

Table 2 Composition of anthracite (mass fraction, %)

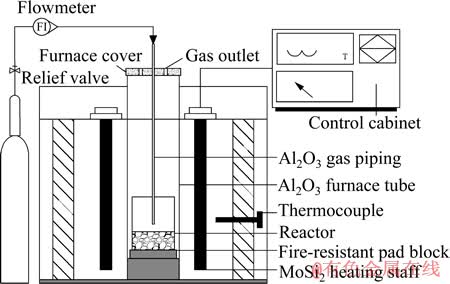

1.2 实验设备与方法

锡铁精矿硫化焙烧实验在高温管式电阻炉内完成,炉膛尺寸d 120 mm×500 mm,加热元件为硅钼棒,额定功率8 kW,可加热温度范围为273~1 873 K,控温仪表型号TCW-32B,控温精度为±1 K,简易反应装置如图2所示。

图2 反应装置图

Fig. 2 Experimental device

试验分为配料、混匀及焙烧3个步骤完成。实验过程中,煤粉、黄铁矿及锡铁精矿研磨至一定粒度并混合均匀后装入反应器内,待电阻炉升温至设定温度,将反应器置入电炉内进行保温焙烧,焙烧气氛为氮气。保温一段时间后,对焙烧后物料进行取样分析。试验中,黄铁矿添加量以黄铁矿与锡铁精矿质量比表示,无烟煤添加量以无烟煤与锡铁精矿质量之比表示。

1.3 分析方法

研究中采用化学分析法分析物料的主要化学成分,采用工业分析法分析煤中灰分和挥发分,采用极谱法(硫酸-草酸-次甲基蓝体系)测定锡含量,化学滴定法测定铁含量,燃烧法测定硫含量。采用X射线衍射(日本理学/max-3B)分析物料的物相组成,Cu靶Kα射线,管电压35 kV,管电流20 mA,扫描范围10°~90°,步长8 (°)/min。

2 锡铁精矿硫化焙烧脱锡的热力学分析

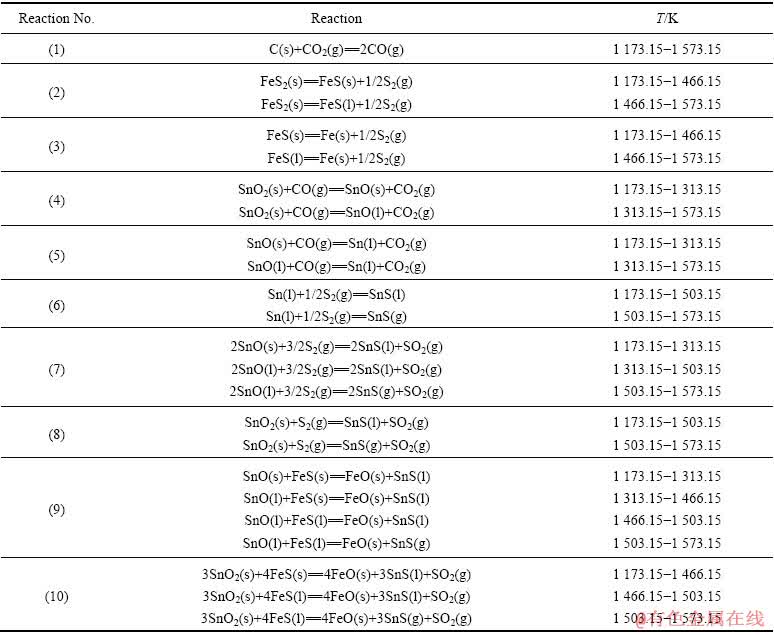

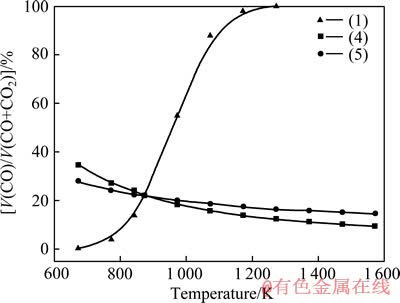

锡铁精矿硫化焙烧的工艺过程可分为还原和硫化两部分。以无烟煤为固体还原剂,有氧条件下碳发生布多尔反应,产物CO对物料还原起主要作用,控制其浓度和焙烧温度可将SnO2选择性还原到SnO和Sn。同时,焙烧过程中硫化剂(FeS2)将离解成S2和FeS,并将还原后物料中锡物相Sn、SnO和SnO2硫化成SnS,实现锡的硫化挥发脱除。过程中发生的反应见式(1)~(10),对应的DGQ—T关系图如图3所示。由图3可见,焙烧温度高于1 173 K时,锡物相硫化反应程度按SnO、Sn、SnO2递减,促进锡铁精矿中锡的硫化挥发,焙烧过程中锡硫化反应应以S2硫化SnO生成SnS为主。因此系统应控制为弱还原性气氛[11-12, 16-18],使SnO2选择性还原生成SnO。

表3 反应(1)~(10)的标准吉布斯自由能与温度的关系

Table 3 Relationship between DGQ and temperature of reactions (1)-(10)

图3 反应(1)~(10)的标准吉布斯自由能与温度的关系图

Fig. 3 △GΘ—T relation graph of main sulfidation of reactions (1)-(10)

3 结果与讨论

3.1 焙烧制度对锡铁精矿硫化焙烧脱锡效果的影响

3.1.1 焙烧时间对锡铁精矿硫化焙烧脱锡效果的影响

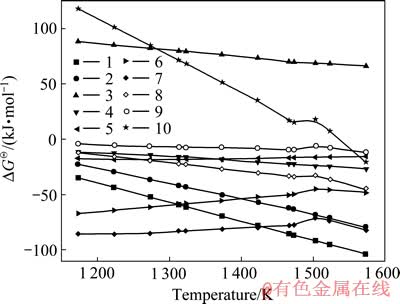

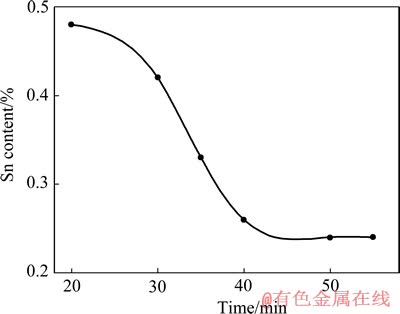

在氮气流量0.6 L/min、黄铁矿添加量5%、无烟煤添加量10%和焙烧温度1 273 K的试验条件下,研究焙烧时间分别为20、30、35、50和55 min对锡铁精矿脱锡效果的影响。

图4所示为焙烧时间对焙烧处理后锡铁精矿锡含量的影响。由图4可见,锡铁精矿中锡含量随焙烧时间的延长而逐步降低,焙烧时间的延长增加了锡物相的硫化反应时间和硫化产物的挥发时间;焙烧时间为40 min时,锡含量降至0.26%。继续延长焙烧时间,锡含量虽有所降低,但降低幅度较小。最大限度脱除锡铁矿中的锡并降低工艺能耗,推荐适宜的焙烧时间为40~50 min。

图4 焙烧时间对焙烧处理后锡铁精矿锡含量的影响

Fig. 4 Effect of roasting time on Sn content of tin-bearing iron concentrates after roasting treatment

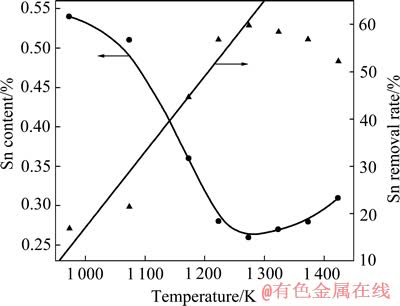

3.1.2 焙烧温度对锡铁精矿硫化焙烧脱锡效果的影响

在氮气流量0.6 L/min、黄铁矿添加量5%、无烟煤添加量10%和焙烧时间40 min的试验条件下,研究焙烧温度介于973~1 473 K对锡铁精矿脱锡效果的影响。

由图5可见,保温温度从973 K增加到1 273 K时,处理后锡铁精矿中Sn含量减少明显,由0.54%降至0.26%,其原因是一定范围内提高保温温度有利于加快物料中锡的硫化反应速率和脱锡产物SnS的挥发速率,使锡铁精矿脱锡效率增高。焙烧温度由1 273 K继续分别升高至1 323、1 373和1 423 K时,处理后物料锡含量变化幅度较小,且呈小幅度增加趋势。其原因是温度为1 423 K左右时,黄铁矿发生软熔现象[19],对部分未反应含锡固体颗粒形成包裹,据气-固相反应未反应核模型,其可对气态S2的扩散传输形成障碍,不利于锡硫化反应速率的提升,并最终阻碍物料锡脱除效率的进一步增高(见图5)。最大限度脱除锡铁精矿中锡,推荐适宜的焙烧温度为1 273~1 373 K。

提高焙烧过程中锡的硫化挥发速率,对其反应动力学特征进行探索。锡铁精矿中锡的硫化属气-固反应,其反应步骤可分为[11]:

1) 反应物S2由气相扩散边界层扩散至锡铁精矿颗粒表面;2) 反应物S2通过锡铁精矿颗粒孔隙和裂缝扩散至化学反应界面,同时固态含锡物相向外扩散;3) S2在气-固相反应界面上发生物理吸附和化学吸附;4) 被吸附S2与锡物相(主要为SnO和SnO2)发生反应,生成气态产物SnS和SO2;5) 气体产物SnS和SO2在气-固反应界面上脱附;6) SnS和SO2通过多孔产物层(固态渣或脉石)扩散至固体反应物表面;7) 气体产物SnS和SO2通过气相扩散边界层扩散至气相本体。

因此,锡的硫化挥发过程由外扩散、内扩散和界面化学反应3个基本环节组成,过程总速率取决于其中最慢环节。

气相反应物S2及气相生成物SnS和SO2的扩散速率可表示为[20-21]

(11)

(11)

式中:ng表示气体扩散的物质的量;S表示球形孔隙管道的平均截面积; 表示球形孔隙管道长度;

表示球形孔隙管道长度; 表示孔隙管道两端的扩散物浓度差;D为扩散系数,可由下式表达[21-22]:

表示孔隙管道两端的扩散物浓度差;D为扩散系数,可由下式表达[21-22]:

(12)

(12)

式中:N为摩尔通量;η为动力学黏度;R为摩尔气体常数;r为颗粒半径;L表示边界层厚度。

结合式(11)和(12)可知,锡硫化反应速率受扩散环节控制时,相同保温时间内脱锡率与温度成直线关系。由图5可见,在1 073~1 273 K范围内,脱锡率随温度升高而增大,且近似为线性关系,即反应速率为扩散环节控制,界面化学反应不起决定性作用。图5中,锡的脱除率 由下式计算:

由下式计算:

(13)

(13)

式中:m0为处理前锡铁精矿中锡的含量;m为焙烧产物中锡的含量。

因此,在黄铁矿不发生软熔现象的前提下,要提高焙烧过程中锡的硫化挥发速率,应尽量提高焙烧温度。

图5 焙烧温度对焙烧处理后锡铁精矿锡含量的影响

Fig. 5 Effects of roasting temperature on Sn content of tin-bearing iron concentrates after roasting treatment

3.2 添加剂加入量对锡铁精矿硫化焙烧脱锡效果的影响

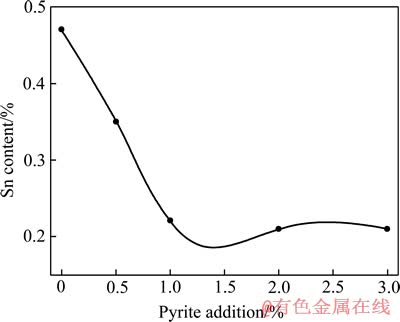

3.2.1 黄铁矿加入量对锡铁精矿硫化焙烧脱锡效果的影响

硫化焙烧过程中,黄铁矿的添加量关系着焙烧系统硫势的大小,进而影响锡铁精矿中锡物相的硫化挥发脱除效果。在氮气流量0.6 L/min、焙烧温度1 373 K、焙烧时间40 min和无烟煤添加量10%的试验条件下,研究黄铁矿加入量分别为0、0.5%、1%、2%和3%对锡铁精矿锡脱除效果的影响。

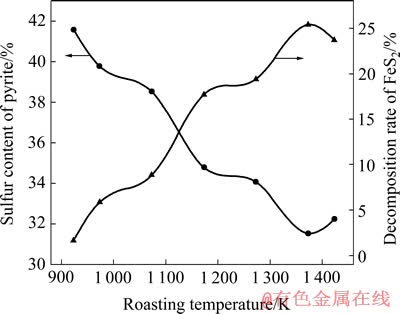

黄铁矿对锡铁精矿的硫化作用主要是通过其受热分解产生S2和FeS发生的。分析黄铁矿在锡铁精矿硫化焙烧过程中的行为规律,对其高温焙烧分解特征进行研究。由图6可见,焙烧温度由923 K升至1 373 K时,黄铁矿含硫由41.59%降至31.53%,对应黄铁矿分解率由1.63%增至25.43%,总体分解率偏低。这造成对锡铁精矿进行硫化焙烧黄铁矿时的脱锡效果较差,表现为黄铁矿添加量由0增加至2%时,处理后的锡铁精矿中锡含量仅从0.47%降至0.21%(见图7)。另试验中,黄铁矿加入量为0即当物料中不添加黄铁矿时,处理后物料锡含量仍可从0.65%降至0.52%,其原因可能是:第一,无烟煤中硫(见表(2))可对锡发生硫化作用,使少量锡物相硫化生成SnS而挥发脱除;第二,还原剂作用下,锡铁矿中含锡物相可被还原生成SnO,其在焙烧温度下具备一定蒸气压[12],一定程度上亦可实现物料中锡的挥发脱除。继续增加黄铁矿添加量时,黄铁矿对锡铁精矿物料的包裹作用增强,不利于FeS2分解产物气态S2的扩散,且对脱锡产物SnS的挥发脱除有抑制作用,使物料脱锡效果提升不明显。在黄铁矿配比由2%增至3%时,处理后物料锡含量基本保持不变(见图7)。要最大限度脱除锡铁精矿中的锡,推荐适宜的黄铁矿添加量为1%~2%。

图6 焙烧温度对焙烧后黄铁矿含硫量的影响

Fig. 6 Effects of roasting temperature on sulfur content of pyrite

图7 黄铁矿加入量对焙烧处理后锡铁精矿锡含量的影响

Fig. 7 Effects of pyrite additions on Sn content of tin-bearing iron concentrates after roasting treatment

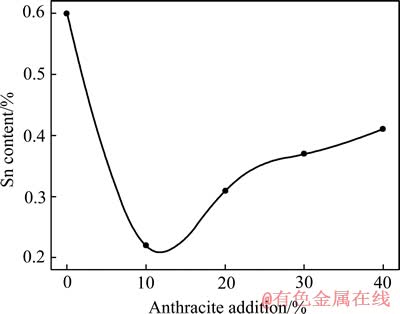

3.2.2 煤粉添加量对锡铁精矿硫化焙烧脱锡效果的影响

在氮气流量0.6 L/min、焙烧温度1 373 K、焙烧时间40 min及黄铁矿添加量1%的试验条件下,研究无烟煤加入量分别为0、10%、20%、30%、40%、50%和60%对锡铁精矿脱锡效果的影响。

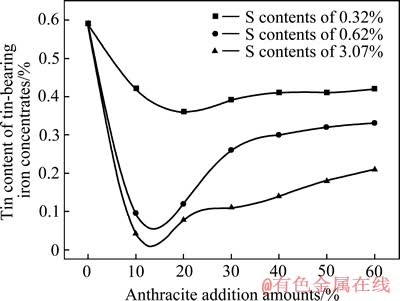

由图8可见,煤粉添加量由0增至10%时,焙烧处理后锡铁精矿中锡含量由0.59%降至0.22%,其添加量进一步增加时,物料中锡含量则逐步增加。这是由于无烟煤添加量不高于10%时,固定碳发生布多尔反应后体系中CO浓度相对较低,还原气氛较弱,锡铁精矿中主要含锡物相SnO2可选择性还原生成SnO,有利于其进一步硫化生成SnS而挥发脱除。无烟煤添加量继续增加时,系统CO浓度升高,CO浓度高于22%时(见图9),部分锡物相被还原成金属锡;铁物相被还原成金属铁,高温环境下金属锡和铁的亲和力较强,两者易结合生成硬头,使锡难以挥发,锡的挥发脱除率降低。 最大限度脱除锡铁精矿中锡,无烟煤添加量确定为10%。

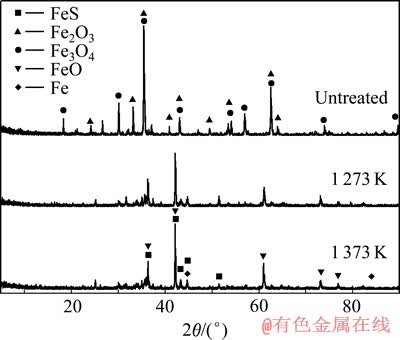

在氮气流量0.6 L/min、焙烧时间40 min、黄铁矿添加量1%、无烟煤添加量10%和焙烧温度分别为1 273 K、1 373 K的试验条件下焙烧锡铁精矿,然后对焙烧产物进行XRD分析,结果如图10所示。由图10可见,随着焙烧温度的提高,焙烧后铁物相中FeO的含量逐步增加,且焙烧温度升至1 373 K时,焙烧产物中开始有单质铁出现,即工艺可同步实现磁铁精矿中铁的预还原。

图8 煤粉添加量对焙烧处理后锡铁精矿锡含量的影响

Fig. 8 Effects of anthracite additions on Sn content of tin-bearing iron concentrates after roasting treatment

图9 温度对SnO2和Fe2O3还原体系中气相组成的影响

Fig. 9 Effects of temperature on gaseous composition of SnO2 and Fe2O3 reduction system

图10 含锡铁精矿在不同温度下硫化焙烧后的XRD谱

Fig. 10 XRD patterns of tin-bearing iron concentrate roasted at different temperatures

以黄铁矿对锡铁精矿进行硫化焙烧脱锡处理,在氮气流量0.6 L/min、焙烧温度1 273 K、焙烧时间40 min、黄铁矿添加量1%和煤粉添加量10%的试验条件下,虽可将矿样中锡含量由0.65%脱至0.22%,但仍远高于高炉冶炼入炉矿石原料Sn含量低于0.08%的标准。

目前,我国所采煤炭中有1/6为高硫煤,含硫高达3%以上,利用前需经过复杂的洗煤脱硫处理。针对高硫煤应用工艺较为复杂的缺点,充分利用其还原性和高含硫性,研究将对高硫煤还原-硫化复合焙烧锡铁精矿的脱锡效果进行探索。

3.2.3 煤粉含硫量对锡铁精矿硫化焙烧脱锡效果的影响

在氮气流量0.6 L/min、焙烧温度1 273 K、焙烧时间40 min的试验条件下,研究无烟煤硫含量分别为0.32%、0.62%和3.07%对锡铁精矿脱锡效果的影响。

图11 煤粉添加量对焙烧处理后锡铁精矿锡含量的影响

Fig. 11 Effects of anthracite additions on Sn content of tin-bearing iron concentrates after roasting treatment

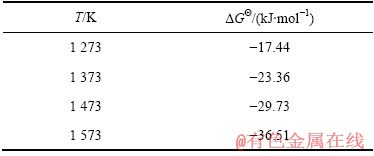

表4 不同温度下Fe2O3氧化H2S的反应标准吉布斯自由能值

Table 4 Values of DGQ of H2S oxidation by Fe2O3 at different temperatures

由图11可见,对于硫含量相同煤粉,其添加量由0增至60%时,处理后锡铁精矿中锡含量呈先降低后升高趋势,原因是无烟煤添加量过高,部分锡物相被还原成金属锡,并于还原所得金属铁结合形成硬头,使锡难以挥发,锡的挥发脱除率降低。对于硫含量不同煤粉,其添加量相同时,焙烧处理后锡铁精矿中锡含量随着所添加煤粉硫含量的增加而降低,其原因是煤含硫较高可加强物料中锡的硫化挥发,使其脱除率升高。对比图11和6可知,高硫煤添加量为0~30%的前提下,当硫组分添加量低于黄铁矿时,处理后锡铁精矿中锡含量较图6中的仍大幅度降低,其原因可能是高硫煤中硫主要以硫铁矿硫和有机硫为主[23],有机硫亦可对锡产生硫化作用。有机硫的硫化作用可能是还原性气氛下其在煤裂解所产生的氢气作用下形成H2S[24-25]气体,从而对锡铁精矿中锡产生硫化,其反应见式(14)和(7),不同焙烧温度下反应(14)的吉布斯自由能值见表4(热力学数据来源于HSC热力学计算软件)。由表4可见,焙烧温度为1 273 K时,反应(14)是可以进行的。另外,由图11可见,煤粉硫含量为3.07%、添加量为10%时,处理后矿样锡含量可降至0.043%,达到了高炉冶炼入炉矿石原料Sn含量低于0.08%的标准。

H2S +3Fe2O3=2Fe3O4+1/2S2+H2O (14)

4 结论

1) 一定范围内,提高焙烧温度有利于提高锡铁精矿脱锡率。然而焙烧温度升至1 323 K时,黄铁矿发生软熔现象,对部分未反应含锡固体颗粒形成包裹,不利于锡的脱除。

2) 锡铁精矿硫化焙烧过程中,应控制无烟煤添加量不高于10%。无烟煤添加量过高时,系统CO含量升高;当CO含量高于22%时,部分锡和铁物相可分别被还原成金属锡和铁,两者高温环境下易结合生成锡铁合金,不利于锡脱除率的升高。

3) 未处理含锡精矿中的铁主要以Fe3O4和Fe2O3形式存在,经硫化焙烧后含铁物相可部分转变为FeO和金属铁,实现了含锡铁精矿中铁的预还原;以煤为添加剂对锡铁精矿进行还原-硫化复合焙烧时,可实现精矿中锡的有效脱除,且含硫较高煤粉的脱锡效果明显好于含硫较低煤粉的。

4) 在氮气流量0.6 L/min、焙烧温度1 273 K、焙烧时间40 min和无烟煤(S含量3.07%)添加量10%的试验条件下,处理后矿样锡含量可降至0.043%,达到了高炉冶炼入炉矿石原料Sn含量低于0.08%的标准。

REFERENCES

[1] 孙福来. 中国铁矿资源概况[J]. 钢铁, 1997, 32(Suppl): 242-247.

SUN Fu-lai. A general outline of iron ore resources in China[J]. Iron and Steel, 1997, 32(Suppl): 242-247.

[2] 谢承祥, 李厚民, 王瑞江, 肖克炎, 孙 莉, 刘亚玲. 中国已查明的铁矿资源的结构特征[J]. 地质通报, 2009, 28(1): 80-84.

XIE Cheng-xiang, LI Hou-min, WANG Rui-jiang, XIAO Ke-yan, SUN Li, LIU Ya-ling. Structural characteristics of iron ore resources identified to date in China[J]. Geological Bulletin of China, 2009, 28(1): 80-84.

[3] 张元波, 陈丽勇, 李光辉, 姜 涛, 黄柱成. 含锡锌铁矿的矿物学特性及其综合利用新技术[J]. 中南大学学报: 自然科学版, 2011, 42(6): 1501-1508.

ZHANG Yuan-bo, CHEN Li-yong, LI Guang-hui, JIANG Tao, HUANG Zhu-cheng. Mineralogical features and comprehensive utilization technology of tin, zinc-bearing iron concentrates[J]. Journal of Central South University: Science and Technology, 2011, 42(6): 1501-1508.

[4] 刘 军, 靳淑韵. 中国铁矿资源的现状与对策[J]. 中国矿业, 2009, 18(12): 1-2, 19.

LIU Jun, JIN Shu-yun. The actuality and countermeasure of the iron ore resource in China[J]. China Mining Magazine, 2009, 18(12): 1-2, 19.

[5] 谢长江. 关于矽卡岩型铁锡矿的选-冶工艺研究[J]. 湖南有色金属, 1996, 12(6): 13-17, 39.

XIE Chang-jiang. Mineral processing and metallurgical technology study of skarn type tin-bearing iron ore[J]. Journal of Hunan Non-ferrous Metals, 1996, 12(6): 13-17, 39.

[6] 牛福生. 某锡铁矿选矿厂选矿工艺优化研究与实践[J]. 中国矿业, 2009, 18(1): 81-82, 94.

NIU Fu-sheng. Reform and practice of iron and tin concentrator plant mineral processing in inner mongolia area[J]. China Mining Magazine, 2009, 18(1): 81-82, 94.

[7] 管则皋, 苏志垄, 张 颐, 徐晓萍, 梁冬云, 喻连香, 董天颂. 锡铁矿选矿工艺的研究[J]. 广东有色金属, 2006, 16(3): 155-199.

GUAN Ze-gao, SU Zhi-kun, ZHANG Yi, XU Yao-ping, LIANG Dong-yun, YU Lian-xiang, DONG Tian-song. Study on the mineral separation technique for recovering iron and tin minerals[J]. Journal of Guangdong Non-ferrous Metals, 2006, 16(3): 155-199.

[8] 王振文, 王成彦, 卢惠民. 含锡铁精矿还原焙烧脱锡试验研究[J]. 矿冶, 2005, 14(2): 63-66.

WANG Zhen-wen, WANG Chen-yan, LU Hui-min. Investigation on removal of tin from Sn-bearing Iron concentrates by reduction roasting[J]. Mining and Metallurgy, 2005, 14(2): 63-66.

[9] 童 雄, 周永诚, 吕晋芳, 谢 贤, 李冠东. 焙烧-凝聚-磁选工艺回收云锡脉锡型尾矿中的锡和铁[J]. 中国有色金属学报, 2011, 21(7): 1696-1704.

TONG Xiong, ZHOU Yong-cheng,  Jin-fang, XIE Xian, LI Guan-dong. Investigation on removal of tin from Sn-bearing iron concentrates by reduction roasting[J]. The Chinese Journal of Nonferrous Metals, 2011, 21(7): 1696-1704.

Jin-fang, XIE Xian, LI Guan-dong. Investigation on removal of tin from Sn-bearing iron concentrates by reduction roasting[J]. The Chinese Journal of Nonferrous Metals, 2011, 21(7): 1696-1704.

[10] JIANG Tao, ZHANG Yuan-bo, HUANG Zhu-cheng, LI Guang-hui, GUO Yu-feng, YANG Yong-bin, JIN Yong-shi. Fundamental study on utilization of tin, zinc-bearing iron concentrate by selective by selective chlorination[J]. Transaction of Nonferrous Metals Society of China, 2005, 15(4): 902-907.

[11] 宋兴诚. 锡冶金[M]. 北京: 冶金工业出版社, 2011: 137-139, 141, 158-160.

SONG Xing-cheng. Tin metallurgy[M]. Beijing: Metallurgical Industry Press, 2011: 137-139, 141, 158-160.

[12] 陈丽勇. 含锡铁矿还原焙烧锡铁分离的基础研究[D]. 长沙: 中南大学, 2010: 8-12.

CHEN Li-yong. Fundamental researches on tin separation from tin-bearing iron ores by reduction roasting[D]. Changsha: Central South University, 2010: 8-12.

[13] ZHANG Yuan-bo, GUO Yu-feng, LI Guang-hui, YANG Yong-bin, JIN Yong-shi, HUANG Zhu-cheng. Study on tin and zinc recovery and pellet preparation for blast furnace from iron concentrate containing tin and zinc[C]// SCHLESINGER M E. The Minerals, Metals & Materials Society. San Francisco: EPD Congress, 2005: 417-426.

[14] 李光辉, 贾志鹏, 张元波, 姜 涛. 含锡铁精矿CO还原分离锡铁的行为研究[J]. 矿冶工程, 2012, 32(4): 83-86.

LI Guang-hui, JIA Zhi-peng, ZHANG Yuan-bo, JIANG Tao. Research on separating tin and iron from tin-bearing iron concentrate by CO reduction[J]. Mining and Metallurgical Engineering, 2012, 32(4): 83-86.

[15] ZHANG Yuan-bo, JIANG Tao, LI Guang-hui, HUANG Zhu-cheng, GUO Yu-feng. Tin and zinc separation from tin, zinc bearing complex iron ores by selective reduction process[J]. Ironmaking and Steelmaking, 2011, 38(8): 613-619.

[16] 彭容秋. 重金属冶金学[M]. 长沙: 中南大学出版社, 2004: 79-81.

PENG Rong-qiu. Heavy metal metallurgy[M]. Changsha: Central South University Press, 2004: 79-81.

[17] ZHANG Yuan-bo, LI Guang-hui, JIANG Tao, GUO Yu-feng, HUANG Zhu-cheng. Reduction behavior of tin-bearing iron concentrate pellets using diverse coals as reducers[J]. International Journal of Mineral Processing, 2012, 110/111(18): 109-116.

[18] 黄位森. 锡[M]. 北京: 冶金工业出版社, 2000: 271-292.

HUANG Wei-sen. Stannum[M]. Beijing: Metallurgical Industry Press, 2000: 271-292.

[19] 邱在军, 李 磊, 王 华, 魏永刚, 廖 彬. 含锡铁精矿硫化焙烧脱锡的反应特征[J]. 过程工程学报, 2012, 12(6): 957-961.

QIU Zai-jun, LI Lei, WANG Hua, WEI Yong-gang, LIAO Bin. Reaction characteristics study on the removal of tin from tin-bearing iron concentrates by sulfidation roasting[J]. The Chinese Journal of Process Engineering, 2012, 12(6): 957-961.

[20] 付 正. 锡在还原焙烧中的挥发过程[J]. 有色金属: 冶炼部分, 1980(1): 23-27.

FU Zheng. Tin volatilization during the reduction roasting process[J]. Nonferrous Metals: Extractive Metallurgy, 1980(1): 23-27.

[21] 廖 彬, 李 磊, 王 华, 胡建杭, 邱在军, 桑秀丽. 硫化焙烧锡铁矿脱锡[J]. 化工进展, 2013, 32(5): 1177-1182.

LIAO Bin, LI Lei, WANG Hua, HU Jian-hang, QIU Zai-jun, SANG Xiu-li. Tin removal from tin-bearing iron ore with sulfidation roasting[J]. Chemical Industry and Engineering Progress, 2013, 32(5): 1177-1182.

[22] 哈伯斯 F. 冶金原理(第一卷)[M]. 昆明工学院有色重金属冶炼教研室. 北京: 冶金工业出版社, 1978: 117.

HALBERS F. Principles of metallurgy (First volume)[M]. Non-ferrousHeavy MetalSmeltingDepartment ofKunming Institute of Technology. Beijing: Metallurgical Industry Press, 1978: 117.

[23] 路迈西, 刘文礼. 高硫煤中硫的分布和燃前脱硫可行性的研究[J]. 煤炭科学技术, 1999, 27(2): 1-7.

LU Mai-xi, LIU Wen-li. Study on the sulfur distribution in the high-sulfur coal and desulphrizing feasibility before combustion[J]. Coal Science and Technology, 1999, 27(2): 1-7.

[24] 李美芬, 曾凡桂, 贾建波, 谢克昌. 3种高变质程度煤热解过程中H2的逸出特征研究[J]. 燃料化学学报, 2007, 35(2): 237-240.

LI Mei-fen, ZENG Fan-gui, JIA Jian-bo, XIE Ke-chang. TG/MS study evolution characteristics of hydrogen from pyolysis of three high rank coals[J]. Journal of Fuel Chemistry and Technology, 2007, 35(2): 237-240.

[25] 王利花, 王素珍, 赵 炜. 还原性气氛下煤中硫热解迁移规律(Ⅰ): H2和N2气氛下煤中硫热解释出规律的比较[J]. 煤炭转化, 2009, 32(1): 10-13.

WANG Li-hua, WANG Su-zhen, ZHAO Wei. Migration of sulfur in coal under the reductive pyrolysis part (Ⅰ): The kinetics study on the reaction of hydrogen and organic sulfur in coal char[J]. Coal Conversion, 2009, 32(1): 10-13.

(编辑 何学锋)

基金项目:国家自然科学基金资助项目(51204082)

收稿日期:2013-04-17;修订日期:2013-07-24

通信作者:李 磊,讲师,博士;电话:0871-65153405,E-mail: tianxiametal1008@163.com

摘 要:硫化焙烧法可较好地脱除锡铁精矿中锡,且可实现铁物相的预还原,有利于后续工艺中铁资源的高效回收。以热力学分析为基础,结合化学分析和X射线衍射分析,对锡铁精矿的硫化焙烧过程进行了研究。结果表明:无烟煤用量增加时,锡脱除率呈先增加后降低趋势,其添加量(无烟煤与锡铁精矿质量比)超过10%,部分锡物相被还原成金属锡,并与铁结合形成硬头,锡挥发脱除率下降;焙烧过程中铁物相由Fe3O4转变为FeO,实现了铁的预还原;以高硫煤对锡铁精矿进行还原-硫化复合焙烧,在氮气流量0.6 L/min、焙烧温度1 273 K、焙烧时间40 min和高硫煤(含硫量3.07%)添加量(高硫煤与锡铁精矿质量比)10%试验条件下,可将精矿含锡降至0.043%,该研究为高硫煤的清洁利用提供了一个新途径。

[1] 孙福来. 中国铁矿资源概况[J]. 钢铁, 1997, 32(Suppl): 242-247.

[2] 谢承祥, 李厚民, 王瑞江, 肖克炎, 孙 莉, 刘亚玲. 中国已查明的铁矿资源的结构特征[J]. 地质通报, 2009, 28(1): 80-84.

[3] 张元波, 陈丽勇, 李光辉, 姜 涛, 黄柱成. 含锡锌铁矿的矿物学特性及其综合利用新技术[J]. 中南大学学报: 自然科学版, 2011, 42(6): 1501-1508.

[4] 刘 军, 靳淑韵. 中国铁矿资源的现状与对策[J]. 中国矿业, 2009, 18(12): 1-2, 19.

[5] 谢长江. 关于矽卡岩型铁锡矿的选-冶工艺研究[J]. 湖南有色金属, 1996, 12(6): 13-17, 39.

[6] 牛福生. 某锡铁矿选矿厂选矿工艺优化研究与实践[J]. 中国矿业, 2009, 18(1): 81-82, 94.

[7] 管则皋, 苏志垄, 张 颐, 徐晓萍, 梁冬云, 喻连香, 董天颂. 锡铁矿选矿工艺的研究[J]. 广东有色金属, 2006, 16(3): 155-199.

[8] 王振文, 王成彦, 卢惠民. 含锡铁精矿还原焙烧脱锡试验研究[J]. 矿冶, 2005, 14(2): 63-66.

[9] 童 雄, 周永诚, 吕晋芳, 谢 贤, 李冠东. 焙烧-凝聚-磁选工艺回收云锡脉锡型尾矿中的锡和铁[J]. 中国有色金属学报, 2011, 21(7): 1696-1704.

[11] 宋兴诚. 锡冶金[M]. 北京: 冶金工业出版社, 2011: 137-139, 141, 158-160.

[12] 陈丽勇. 含锡铁矿还原焙烧锡铁分离的基础研究[D]. 长沙: 中南大学, 2010: 8-12.

[14] 李光辉, 贾志鹏, 张元波, 姜 涛. 含锡铁精矿CO还原分离锡铁的行为研究[J]. 矿冶工程, 2012, 32(4): 83-86.

[16] 彭容秋. 重金属冶金学[M]. 长沙: 中南大学出版社, 2004: 79-81.

PENG Rong-qiu. Heavy metal metallurgy[M]. Changsha: Central South University Press, 2004: 79-81.

[18] 黄位森. 锡[M]. 北京: 冶金工业出版社, 2000: 271-292.

HUANG Wei-sen. Stannum[M]. Beijing: Metallurgical Industry Press, 2000: 271-292.

[19] 邱在军, 李 磊, 王 华, 魏永刚, 廖 彬. 含锡铁精矿硫化焙烧脱锡的反应特征[J]. 过程工程学报, 2012, 12(6): 957-961.

[20] 付 正. 锡在还原焙烧中的挥发过程[J]. 有色金属: 冶炼部分, 1980(1): 23-27.

[21] 廖 彬, 李 磊, 王 华, 胡建杭, 邱在军, 桑秀丽. 硫化焙烧锡铁矿脱锡[J]. 化工进展, 2013, 32(5): 1177-1182.

[22] 哈伯斯 F. 冶金原理(第一卷)[M]. 昆明工学院有色重金属冶炼教研室. 北京: 冶金工业出版社, 1978: 117.

[23] 路迈西, 刘文礼. 高硫煤中硫的分布和燃前脱硫可行性的研究[J]. 煤炭科学技术, 1999, 27(2): 1-7.

[24] 李美芬, 曾凡桂, 贾建波, 谢克昌. 3种高变质程度煤热解过程中H2的逸出特征研究[J]. 燃料化学学报, 2007, 35(2): 237-240.

[25] 王利花, 王素珍, 赵 炜. 还原性气氛下煤中硫热解迁移规律(Ⅰ): H2和N2气氛下煤中硫热解释出规律的比较[J]. 煤炭转化, 2009, 32(1): 10-13.