DOI:10.19476/j.ysxb.1004.0609.2017.08.24

活性炭强化氧化亚熔盐介质中钒渣分解机理

王少娜1,王亚茹1, 2,杜 浩1, 2,郑诗礼1,张 懿1

(1. 中国科学院 过程工程研究所 绿色过程与工程重点实验室 湿法冶金清洁生产技术国家工程实验室,北京 100190;

2. 中国科学院大学 国际学院,北京 100190)

摘 要:

活性炭强化亚熔盐介质中钒渣分解效果显著,添加10%(质量分数)活性炭即可实现215 ℃下铬的溶出率由0提高至近85%。以活性炭强化氧化亚熔盐介质中钒渣分解作用机制为重点展开研究。结果表明:活性炭的强化氧化作用主要与其吸附性能及活性氧(ROS)催化氧化性能相关。通过对活性炭表面ROS含量的测定,发现超氧自由基(O2-)的存在和生成是活性炭催化氧化亚熔盐介质中矿物分解的主因,且O2-随NaOH浓度的升高含量大幅增加。活性炭表面的超氧根一方面作为催化剂促进反应的发生,另一方面可附着于活性炭巨大的比表面上和发达的孔隙结构中,通过活性炭与钒渣在液相中的接触对矿物进行氧化分解。

关键词:

文章编号:1004-0609(2017)-08-1729-09 中图分类号:TF111 文献标志码:A

钒、铬是全球性的稀缺资源和重要战略金属,广泛应用于钢铁、化工、航空航天、电子技术等重要领域[1]。钒、铬化学性质相近,在自然界中常以共伴生形式存在,如我国攀西地区36 亿t高铬型钒钛磁铁矿蕴藏有丰富的钒、铬资源[2-3],其铬储量占我国铬资源总量的80%,而我国铬资源极为短缺,97%以上依靠进口,实现攀西特色钒钛磁铁矿资源中钒铬高效提取意义重大。

钒钛磁铁矿中钒、铬迁移行为相似,在冶炼过程可同时进入铁水,经转炉吹氧后以钒铁尖晶石、铬铁尖晶石形式进入钒渣[4]。钒渣高温钠化氧化焙烧是国内外钒钛磁铁矿提钒的主流工艺,其焙烧过程是以纯碱、食盐或芒硝等钠盐作为添加剂,在氧化性气氛中通过高温焙烧(750~850 ℃)将含钒原料中低价态的钒转化为水溶性五价钒的钠盐,然后用水浸取钠化焙烧产物,含钒浸取液经除杂、调节pH值后加入铵盐,使钒以偏钒酸铵或多钒酸铵形式沉淀析出,偏钒酸铵/多钒酸铵热分解得到V2O5产品[5-6]。现行钒渣钠化焙烧提钒工艺简单,产品质量好,但钒提取率较低(<80%),且铬不能提取,此外,钒渣焙烧过程还会产生含HCl,Cl2,SO2等有毒有害气体,铵盐沉钒过程会产生高盐氨氮废水,严重污染环境,治理代价大。

针对钒渣钠化焙烧过程资源环境制约,中国科学院过程工程研究所相继开发KOH、NaOH钒渣亚熔盐法钒铬共提技术[7-9],钒渣在KOH 体系中反应条件温和,但受现行主流产品皆为钠系产品的限制,工艺的进一步放大应用较NaOH体系更为困难。钒渣中钒、铬尖晶石在NaOH亚熔盐介质中氧化反应的方程式为

FeO·V2O3+6NaOH +5/4O2=1/2Fe2O3+3H2O+2Na3VO4 (1)

FeO·Cr2O3+4NaOH+7/4O2=1/2Fe2O3+2H2O+2Na2CrO4 (2)

由方程式(1)和(2)可见,钒、铬尖晶石氧化为气液固三相反应,氧气作为钒、铬尖晶石氧化的氧化剂参与反应,氧压的作用极为明显。前期研究发现,采用80% NaOH亚熔盐介质处理钒渣,在常压、反应温度215 ℃时,钒溶出率可达90%以上,但铬却无法溶出[10];相同的反应温度及介质浓度条件下,增加体系氧压达1.92 MPa以上钒渣中钒转化率可达90%、铬转化率达85%以上。为了实现钒铬的高效共提,本课题组人员以NaNO3作为氧化剂,在NaOH+NaNO3熔盐、反应温度400 ℃条件下实现了钒渣中钒转化率90%以上、铬转化率85%以上[11]。而以上高氧压或高碱高温条件对设备、管道、阀门、法兰的材质要求很高,难以实现工业放大应用。如何通过强化氧化调控以实现低温常压条件下钒渣的分解,是实现钒渣钒铬共提工艺进一步产业化应用的关键。

活性炭是具有微晶结构的碳系材料之一,具有较大的活性比表面积和微孔体积,活性炭中的微晶赋存大量不饱和氧化官能团,包括羧基、内酯基、羰基、酚羟基、酸酐、醚基等,这些不饱和价键具有类似于结晶缺陷的结构,是催化活性的中心,可以与氧气反应生成活性氧组分,对其催化氧化性能有极其重要的作用[12-17]。基于其高催化活性,活性炭已被广泛用于各种有机物如苯酚[18]、对羟基苯甲酸[19]、H-酸[20]、染料[21]等的湿式催化氧化反应。CORDERO等[22]利用活性炭的催化氧化特性处理含酚废水,可将酚氧化的反应条件由反应温度200~300 ℃、压力7~15 MPa降低至反应温度160 ℃、压力1.65 MPa,实现反应条件的大幅优化。

钒渣在NaOH亚熔盐介质中的反应与酚氧化同为湿式氧化反应,条件接近,且活性炭在碱介质中不仅结构稳定,并且碱介质更有利于提高活性炭的催化活性,BAGREEV等[23]在催化氧化处理H2S研究中,采用NaOH溶液对活性炭进行了浸渍改性,经10%NaOH (质量分数)溶液浸渍后,活性炭基本结构未发生变化,但穿透容量增加到初始的4~5倍。基于此,中科院过程所采用添加活性炭的方式强化钒渣中铬的氧化溶出,并考察了活性炭种类、活性炭添加量、活性炭粒度、温度对钒铬溶出率的影响[24-25]。结果表明:在NaOH亚熔盐体系中添加活性炭强化氧化钒铬溶出效果显著,在反应温度215 ℃,碱矿比6:1,通氧量1 L/min,搅拌速度900 r/min,添加椰壳活性炭量10%的条件下,反应进行600 min后钒、铬溶出率分别达到97%和85%。

本文作者在活性炭强化亚熔盐介质分解钒渣钒铬共提工艺的基础上,以活性炭强化氧化作用机理为重点内容展开,对反应前后活性炭进行了BET、FT-IR、SEM、ESR等表征,深入分析活性炭强化亚熔盐介质分解钒渣催化氧化机理及作用机制,为湿法冶金体系以氧气作为氧化剂的气液固三相反应提供了新的强化氧化思路。研究结果不仅可为我国36亿t高铬型钒钛磁铁矿特色资源的开发利用提供理论依据,而且可望形成活性炭催化氧化碱介质湿法冶金共性方法,并推广应用于其他两性金属矿物资源,意义重大。

1 实验

1.1 实验原料

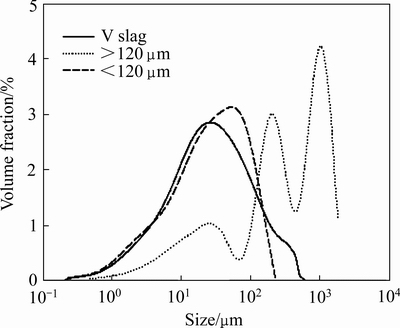

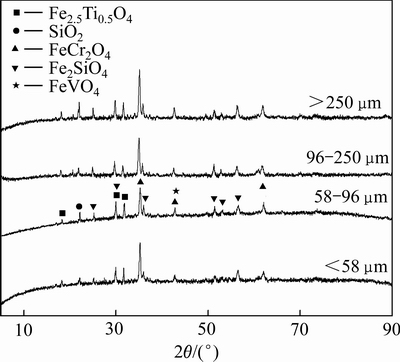

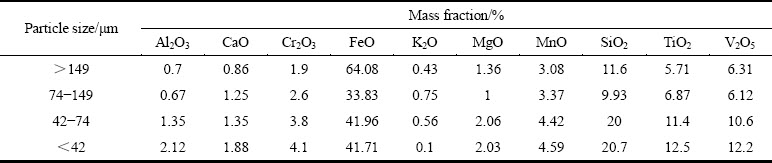

实验所用钒渣由河北钢铁股份有限公司承德分公司提供,钒渣粒度分布见图1,成分分析见表1,物相分析见图2。由图1可以看出,钒渣颗粒较细,可直接筛分后进行研究。从图2可以看出,承钢钒渣主要物相为钒铁尖晶石(FeV2O4)、钒锰尖晶石(MnV2O4)、铁橄榄石(Fe2SiO4、(MgO)0.432(FeO)0.568)、石英(SiO2)、铁或铁氧化物(Fe,Fe3O4)、铬铁尖晶石(FeCr2O4)、钛磁铁矿(Fe2.5Ti0.5O4)。钒铬均以尖晶石结构存在,而硅则以铁橄榄石和石英的状态赋存。不同粒度级别钒渣物相结构差别不大。从表1可以看出,钒、铬、硅、钛等元素的含量随钒渣颗粒度的减小逐渐升高,尖晶石类矿物主要存在于粒度较小的钒渣中;高铁化合物的含量逐渐减小,粒度>149 μm的铁化合物含量明显偏高,这是由于大颗粒的钒渣中含有较多的铁单质。

实验所用椰壳、果壳、煤基等活性炭由巩义市恒润水处理有限公司提供;

氢氧化钠(NaOH,西陇化工股份有限公司生产,分析纯,纯度≥96%);

高纯水(美国Millipore公司生产,环境温度下电阻率高于18.2 MW×cm);

工业氧气(北京千禧京城气体销售中心提供,纯 度>99.5%)。

图1 钒渣的粒度分布图

Fig. 1 Particle size distribution of vanadium slag

图2 不同粒度钒渣的XRD谱

Fig. 2 XRD patterns of vanadium slag with different sizes

表1 不同粒度钒渣化学成分

Table 1 Chemical composition of different size of vanadium slag

1.2 实验装置

Metter AE 163分析天平(北京光学仪器厂生产),DF-101S积热式磁力搅拌加热器(金坛市医疗仪器厂生产),D-8401-WZ数显控速搅拌机(天津实验仪器厂生产),SHZ-DIII循环水式真空泵(巩义市予华仪器有限责任公司生产),DHG-9140A电热鼓风干燥箱(上海一恒科学仪器有限公司生产)。

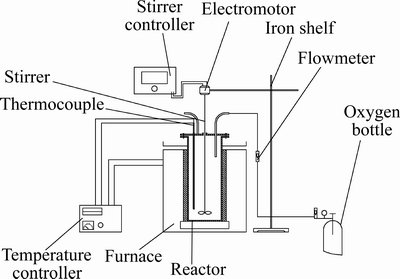

活性炭强化亚熔盐介质分解钒渣的反应在自制常压反应釜中进行,反应釜结构示意图如图3所示。反应釜釜体采用304不锈钢制成,容积为400 mL,内衬镍。采用电加热的方式,通过CKW-III型程序控温仪控温,镍铬-镍硅热电偶测温(控温精度为±2 ℃)。搅拌桨为不锈钢斜叶式桨叶,搅拌转速采用D-8401-WZ型数控显速搅拌机控制。气体采用工业氧气,用转子流量计控制通气量。

图3 实验装置示意图

Fig. 3 Schematic diagram of experimental apparatus

1.3 分析方法

化学成分分析采用Optima 5300DV电感耦合等离子体原子发射光谱仪(美国Perkin-Elmer公司生产),物相分析采用D/Max-RC型固定铜靶X射线衍射仪(日本RIGAKU公司生产),粒度分析采用LS13320激光粒度分析仪(美国贝克曼库尔特公司生产),形貌分析采用JEOL 5800SV扫描电子显微镜(日本电子株式会社生产),溶液中氧含量的分析采用HI98186溶解氧测定仪(意大利哈纳HANNA公司生产),红外分析采用T27-Hyperion-Vector22型傅立叶显微红外仪(BRUKER公司生产),活性炭中活性氧(ROS)的分析采用JES-FA-200型顺磁共振谱仪ESR(日本电子公司生产),实验条件为调制频率为100 kHz,调制幅度为2,扫描宽度为1.0×100 Mt,微波功率为0.99800 mW,扫描时间1 min,时间常数0.1 s,无光照。

1.4 实验方法

称取一定量的NaOH试剂和去离子水放入常压反应釜中,在低速搅拌作用下混合成浆料。待二者混合均匀后,按照预先设定好的温度加热升温。待温度稳定在实验所需温度后,将搅拌转速调快到实验预期转速下保持10 min左右,保证温度恒定。然后按所需活性炭添加量加入活性炭,按所需碱矿比(NaOH与钒渣的质量比)加入钒渣(无钒渣参与的实验则不加钒渣),按预定流量通入氧气进行反应,并开始计时。反应后将样品进行水浸、过滤、洗涤后放入烘箱进行干燥,得到反应后尾渣及活性炭。由于活性炭与尾渣粒度差别较大,可采用筛分方法将二者分离,得到反应后活性炭进行后续分析。

2 结果与分析

2.1 活性炭在亚熔盐介质中强化钒渣分解作用原理

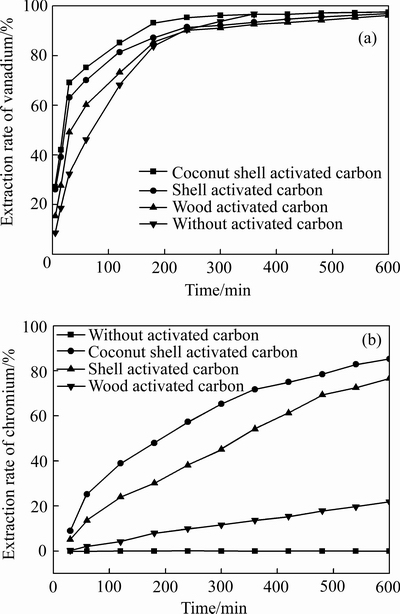

前期研究结果表明,活性炭对钒渣中铬的强化溶出效果显著。不同种类活性炭强化亚熔盐介质分解钒渣反应钒、铬的溶出率如图4所示(反应温度215℃、NaOH浓度80%、搅拌速度900 r/min、氧气通气量1 L/min、钒渣粒度<74 μm、反应时间600 min)。由图4可知,无活性炭条件下钒的溶出率已经很高(>95%),添加活性炭后其早期反应速度提高,最终效果差异不大;活性炭对铬铁尖晶石的溶出影响极为显著,铬的溶出率由不添加活性炭时的不能溶出到添加10%活性炭时的85%,且3种活性炭中椰壳活性炭铬的溶出效果最好,果壳、木质活性炭的次之,这说明活性炭结构对其强化溶出效果有一定影响。

图 4 活性炭种类对钒和铬溶出率的影响

Fig. 5 Effect of active carbon species on extraction rates of vanadium(a) and chromium(b)

活性炭不仅具有巨大的比表面积和发达的孔道,还是电的良导体,因此,对钒渣中铬铁尖晶石的强化作用可能源于其表面对氧气的吸附作用或催化氧化作用,也可能是由于活性炭在被浸取矿物表面形成原电池,具有加速矿物分解的作用[26]。为确认影响机制,以椰壳活性炭为研究对象,比较了未吸附活性炭及吸附饱和活性炭对铬铁尖晶石浸出强化效果的差异。因吸附不影响活性炭的导电性,若活性炭吸附饱和后对铬铁尖晶石浸出过程的强化效果变差,则可确认起强化作用的因素是活性炭的比表面积;否则起作用的就是其导电性。

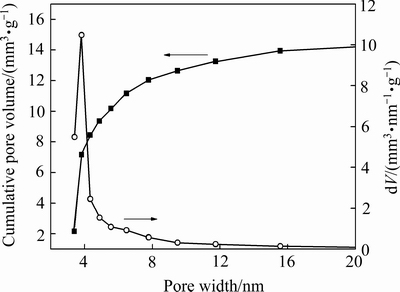

参照木质活性炭的亚甲基蓝值国标检测方法,将10 g椰壳活性炭与200 mL的亚甲基蓝溶液(1×10-4 mol/L)混合,在80 ℃的恒温水浴摇床中振荡60 min,过滤后用纯水洗涤至洗涤液无色。将所得活性炭样品在干燥箱中脱水干燥后即为亚甲基蓝吸附饱和的活性炭。测定所得样品对氮气的吸附等温线(测定中干燥温度控制在200 ℃),以多点BET模型计算的比表面积只有新椰壳活性炭的20%左右,即亚甲基蓝吸附饱和后活性炭上剩余的吸附位降低到原来的20%。亚甲基蓝吸附饱和活性炭由BJH模型计算得到的孔径分布及孔体积数据如图5所示。由图5可知,吸附饱和椰壳活性炭的孔径较大、孔体积较小,其孔径尺寸主要集中在4 nm左右。随着孔径的增大,吸附等温曲线首先急剧上升,到8 nm以上时,吸附等温曲线上升较缓慢,但总体数值较低,这说明活性炭中吸附能力较强的微孔(<2 nm)可能已经被亚甲基蓝堵塞封闭,而较大微孔对气体的吸附效果相对较差。

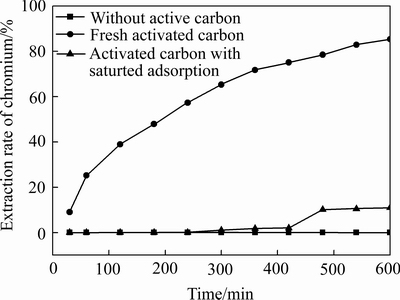

选取等量的新活性炭和吸附饱和活性炭,研究了它们对钒渣中铬浸出的强化作用。图6所示为添加新活性炭与吸附饱和活性炭后铬转化率随时间的变化情况。由图6可知,亚甲基蓝吸附饱和的活性炭基本不再具有强化效果。

图5 吸附饱和活性炭的孔径分布及孔体积

Fig. 5 Pore distribution and pore volume of active carbon with saturation adsorption

图6 不同活性炭对钒渣的强化效果

Fig. 6 Effect of different activation carbons on chromium conversion

因此,活性炭对钒渣中铬浸出的强化作用主要与其比表面积及孔道体积相关,吸附饱和活性炭因为比表面积和孔道体积小,对钒渣浸出过程的强化作用较弱。在吸附饱和活性炭强化浸出的后续阶段,铬转化率出现了较明显的提高,可能是由于所吸附的亚甲基蓝发生了分解或解离,新的吸附位在氧气传递过程中开始发挥作用。由此可以确认活性炭对浸出过程的强化效果受其比表面积和孔道体积影响,与电化学反应无关。

2.2 活性氧对活性炭强化亚熔盐介质分解钒渣的作用机理及规律

亚熔盐基础研究证实[27-28],亚熔盐介质中产生的高活性氧负离子(O2-、O22-、O2-)在处理钒渣等难分解尖晶石类矿物过程中起关键作用,氧负离子可与氧化矿相晶格中O2-发生交互取代作用,导致矿物晶格畸变,产生矿相结构变化,促进矿物分解反应;强氧化性的O2-、O22-等活性氧离子较溶解氧气分子的氧化及传质特性更为优异,可以替代氧气直接参与氧化反应,改变反应的热力学途径及动力学过程,强化反应。活性炭表面含氧官能团发达,极有可能在碱介质中促进活性氧的大量生成,从而促进氧化反应的进行。基于此,对反应过程活性氧的存在及变化进行了研究。

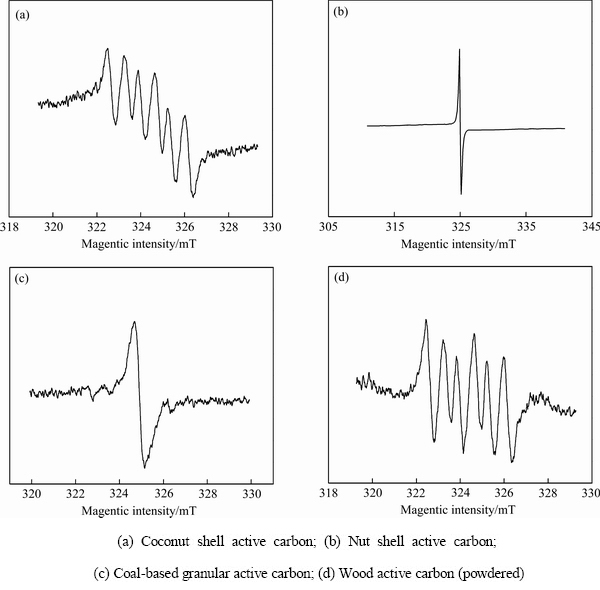

不同种类活性炭的ESR测试结果如图7所示,图7中(a)~(d)所示分别为椰壳活性炭、果壳活性炭、煤基颗粒活性炭、木质粉状活性炭的ESR测试结果。由图7可以看出,强化效果最为明显的椰壳活性炭上可以检测到超氧自由基O2-,果壳活性炭、木质粉状活性炭上检测不到超氧自由基,煤基颗粒活性炭上也可以检测到超氧自由基,但由于煤基活性炭中含焦油,在亚熔盐分解过程会阻碍反应的进行,强化反应效果反而较差。

图7 不同种类活性炭的ESR测试结果

Fig. 7 ESR spectrogram of different kinds of active carbon

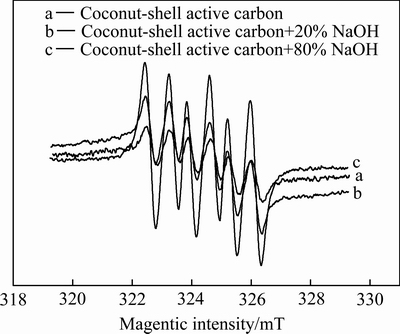

图8所示为经不同浓度NaOH(20%、80%(质量分数)NaOH)溶液处理后椰壳炭ESR测试结果。由图8可以看出,经NaOH溶液处理后,活性炭表面的超氧根含量大幅增加,且随着碱浓度的升高而增大,说明活性炭在亚熔盐介质中确实促进了氢氧根离子向超氧的转化,超氧根附着在活性炭表面,通过反应中活性炭与钒渣的接触,可进一步促进反应的进行。

图8 不同浓度NaOH溶液处理后椰壳炭ESR测试结果

Fig. 8 ESR spectrogram of active carbon after reaction in solution with different NaOH concentrations

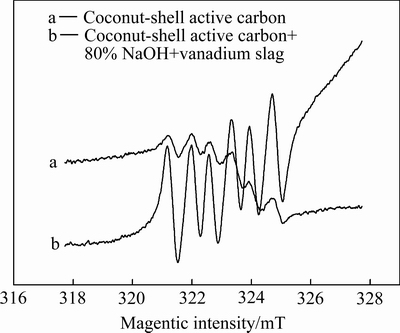

图9所示为椰壳活性炭在强化亚熔盐介质分解钒渣反应前后的ESR测试结果。由图9可以看出,活性炭参与钒渣钒铬共提反应后,其表面的超氧根含量大幅增加,初步推断是由于反应后产生的含钒尾渣粒度极细,附着在活性炭的孔道和表面,进一步加大活性炭的比表面积,使表面超氧根含量进一步增加。

根据以上结果可以推断,除了氧气在活性炭表面吸附促进氧化反应发生的作用之外,活性炭表面的活性氧也可进一步促进铬铁尖晶石的溶出。以椰壳活性炭为例,其在亚熔盐介质中表面超氧含量大量增加,一方面是由于活性炭作为催化剂促进了反应的发生,另一方面超氧自由基附着于活性炭巨大的比表面上和发达的孔隙结构中,通过活性炭与钒渣在液相中的接触对矿物进行氧化分解。

图9 反应前后椰壳炭ESR测试结果

Fig. 9 ESR spectrogram of fresh active carbon and reclaimed active carbon

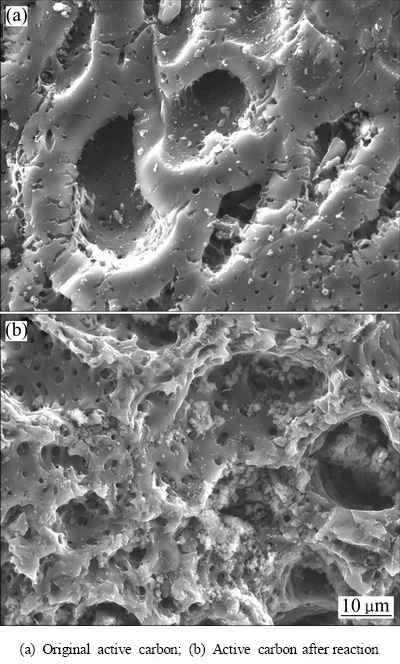

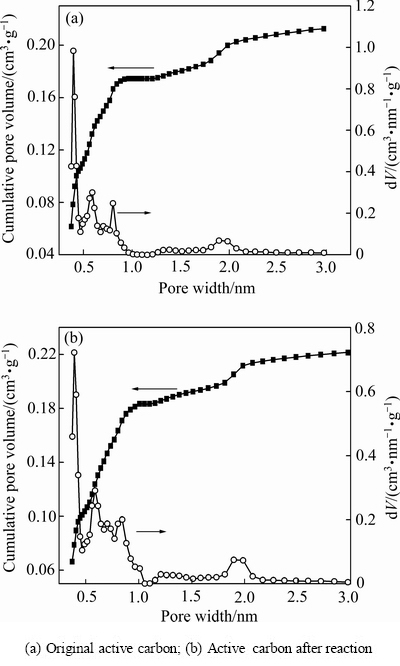

图10 活性炭强化钒渣溶出反应前后的SEM像

Fig. 10 SEM images of fresh active carbon and reclaimed active carbon

图11 活性炭强化钒渣浸出反应前后的孔隙分布

Fig. 11 Pore size distributions of fresh active carbon and reclaimed active carbon

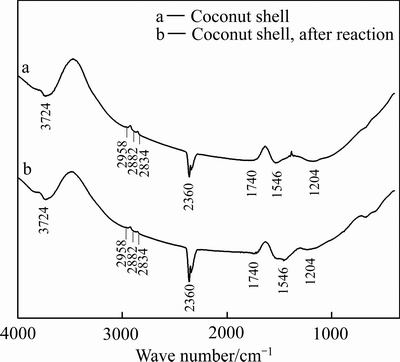

图12 活性炭强化含铬钒渣浸出反应前后红外分析结果

Fig. 12 Infra-red spectrograms of fresh active carbon and reclaimed active carbon

2.3 活性炭在强化亚熔盐介质分解钒渣反应前后物理化学性质变化

以椰壳活性炭为研究对象,对其强化浸出钒渣反应前后的SEM、比表面积、孔隙度、红外等进行了分析,结果如图10~12所示。

由图10可知,反应后的活性炭外观形貌没有太大变化,活性炭的孔道结构没有由于搅拌和矿物的磨蚀而破坏。图11所示为通过BET方法检测的活性炭参与钒渣浸出反应前后的比表面积及孔道体积数据,计算发现反应前后两种数据的变化不大。活性炭反应前的比表面积为820.8 m2/g,反应后的比表面积为924.3 m2/g,而活性炭孔道体积和孔径分布反应前后变化不大。活性炭的吸附能力在孔径<1 nm时急剧上升,且当孔径>1 nm时,随着孔径的增大区域平缓,说明1 nm微孔吸附能力强,且在活性炭反应前后未吸附饱和,对反应仍有促进作用。由图12活性炭的FT-IR谱可以看出,在3724 cm-1处和2800~2900 cm-1间的微弱吸收峰是由C—H键的伸缩振动引起的,2360 cm-1处是O—H键的伸缩振动,1740 cm-1处是—COOH的振动,1546 cm-1、1204 cm-1处的吸收峰,是由C=O键的伸缩振动引起的,可能在活性炭表面存在酚、醚和内酯基团。图12中的曲线b相对于曲线a来说,没有出现新的吸收峰,2360 cm-1处的吸收峰略微加强,说明活性炭在亚熔盐体系中O—H含量有所增强,总体来说,活性炭反应前后表面含氧官能团变化不大。由此可以推断,活性炭在反应过程中自身的物理化学性质不发生变化,主要由于其优异的吸附能力起到氧载体作用及产生的活性氧的催化氧化作用。

3 结论

1) 活性炭强化亚熔盐介质中钒渣分解作用机理主要与其比表面积及孔道体积相关,吸附饱和活性炭因为比表面积和孔道体积小,对钒渣浸出过程的强化作用较弱。活性炭强化钒渣反应分解与电化学反应无关。

2) 超氧根的生成对活性炭强化亚熔盐介质分解钒渣起到催化氧化作用。椰壳活性炭经亚熔盐介质处理后,其表面的超氧含量大量增加,一方面是由于活性炭作为催化剂促进了反应的发生,另一方面超氧自由基附着于活性炭巨大的比表面上和发达的孔隙结构中,通过活性炭与钒渣在液相中的接触对矿物进行氧化分解。

3) 对反应前后活性炭的SEM、BET、FT-IR分析表明,反应前后活性炭形貌、孔道结构、比表面积、表面含氧官能团变化不大。由此可以推断,活性炭在反应过程中自身的物性不发生变化,主要起到氧载体及催化氧化的作用。

REFERENCE

[1] HABASHI F. Vanadium, geology, processing and applications, proceedings of the international symposium on vanadium[C]// TANNER M F, RIVEROS P A, DUTRIZAC J E, GATTRELL M, PERRON L. Two hundred years of vanadium. Montreal, Canada: Conference of Metallurgists, 2002: 3-15.

[2] TARLOR P R, SHUEY S A, VIDAL E E, GOMEZ J C. Extractive metallurgy of vanadium containing titaniferous magnetite ores: A Review[J]. Minerals & Metallurgical Processing, 2006, 23(2): 80-86.

[3] 张建廷. 红格铁矿铬的赋存、分布和回收利用[J]. 四川有色金属, 2005(1): 1-4.

ZHANG Jian-ting. The occurrence, distribution and recovery technologies of chromium in Hongge iron ore[J]. Sichuan Nonferrous Metals, 2005(1): 1-4.

[4] MOSKALYK R R, ALFANTAZI A M. Processing of vanadium: A review[J]. Minerals Engineering, 2003, 16: 793-805.

[5] VOGLAUER B, GRAUSAM A, JORGL H P. Reaction-kinetics of the vanadium roast process using steel slag as a secondary raw material[J]. Minerals Engineering, 2004, 17(2): 317-321.

[6] WANG Zhong-hang, ZHENG Shi-li, WANG Shao-na, QIN Ya-ling, DU Hao, ZHANG Yi. Electrochemical decomposition of vanadium slag in concentrated NaOH solution[J]. Hydrometallurgy, 2015, 151: 51-55.

[7] LIU Hui-bin, DU Hao, WANG Da-wei, WANG Shao-na, ZHENG Shi-li, ZHANG Yi. Kinetics analysis of decomposition of vanadium slag by KOH sub-molten salt method[J]. Transactions of Nonferrous Metals Society of China, 2013, 23(5): 1489-1500.

[8] 刘挥彬, 杜 浩, 刘 彪, 王少娜, 郑诗礼, 张 懿. KOH亚熔盐中钒渣的溶出行为[J]. 中国有色金属学报, 2013, 23(4): 1129-1139.

LIU Hui-bin, DU Hao, LIU Biao, WANG Shao-na, ZHENG Shi-li, ZHANG Yi. Dissolution behavior of vanadium slag in KOH sub-molten salt[J]. The Chinese Journal of Nonferrous Metals, 2013, 23(4): 1129-1139.

[9] WANG Zhong-hang, ZHENG Shi-li, WANG Shao-na, LIU Biao, WANG Da-wei, DU Hao, ZHANG Yi. Research and prospect on extraction of vanadium from vanadium slag by liquid oxidation technologies[J]. Transaction of Nonferrous Metals Society of China, 2014, 24(5): 1273-1288.

[10] 王大卫, 郑诗礼, 王少娜, 杜 浩, 张 懿. 钒渣NaOH亚熔盐法提钒工艺研究[J]. 中国稀土学报, 2012, 30(S): 684-691.

WANG Da-wei, ZHENG Shi-li, WANG Shao-na, DU Hao, ZHANG Yi. Process research of vanadium extraction for vanadium slag by NaOH sub-molten salt medium[J]. Journal of Chinese Society of Rare Earths, 2012, 30(S): 684-691.

[11] LIU Biao, DU Hao, WANG Shao-na, ZHANG Yi, ZHENG Shi-li, LI Lan-jie, CHEN Dong-hui. A novel method to extract vanadium and chromium from vanadium slag using molten NaOH-NaNO3 binary system[J]. AIChe Journal, 2013, 59(2): 541-552.

[12] EFTAXIAS A, FONT J, FORTUNY A, FABREGAT A, STUBER F. Catalytic wet air oxidation of phenol over active carbon catalyst global kinetic modelling using simulated annealing[J]. Appl. Catal. B: Environ., 2006, 67: 12-23.

[13] ANIA C O, BANDOSZ T J. Importance of structural and chemical heterogeneity of activated carbon surfaces for adsorption of dibenzothiophene[J]. Langmuir, 2005, 21: 7752-7759.

[14] KARTHIKEYAN S, ANANDAN C, SURBRAMANIAN J, SEKARAN G. Characterization of iron impregnated polyacrylamide catalyst and its application to the treatment of municipal wastewater[J]. RSC Adv, 2013, 3: 15044-15057.

[15] KARTHIKEYAN S, TITUE A, GNANAMANI A, SEKARAN G. Treatment of textile wastewater by homo-geneous and heterogeneous Fenton oxidation processes[J]. Desalination, 2011, 281: 438-445.

[16] KARTHIKEYAN S, SEKARAN G. In situ generation of a hydroxyl radical by nanoporous activated carbon derived from rice husk for environmental applications: Kinetic and thermodynamic constants[J]. Phys Chem Chem Phys, 2014, 16: 3924-3933.

[17] LOGEMANN F P, ANNEE J H. Water treatment with a fixed bed catalytic ozonation process[J]. Water Science and Technology, 1997, 35(4): 353-36.

[18] CAO S, CHEN G, HU X, YUE R L. Catalytic wet air oxidation of wastewater containing ammonia and phenol over activated carbon supported Pt catalysts[J]. Catalysis Today, 2003, 88: 37-47.

[19] QUINTANILLA A, CASAS J A, ZAZO J A, MOHEDANO A F, RODRIGUEZ J J. Wet air oxidation of phenol at mild conditions with a Fe activated carbon catalyst[J]. Applied Catalysis B: Environmental, 2006, 62: 115-120.

[20] ZHANG Y, QUAN X, CHEN S, ZHAO Y, YANG F. Microwave assisted catalytic wet air oxidation of H-acid in aqueous solution under the atmospheric pressure using activated carbon as catalyst[J]. Journal of Hazardous Materials, 2006, 137: 534-540.

[21] SHENG H L, CHENG L L. Catalytic oxidation of dye wastewater by metal oxide catalyst and granular activated carbon[J]. Environment International, 1999, 25: 497-504.

[22] CORDERO T, MIRASOL R, BEDIA J. Activated carbon as catalyst in wet oxidation of phenol: Effect of the oxidation reaction on the catalyst properties and stability[J]. Applied Catalysis B: Environmental, 2008, 81: 122-131.

[23] BAGREEV A, BANDOSZ T J. A role of sodium hydroxide in the process of hydrogen sulfide adsorption/oxidation on caustic-impregnated activated carbons[J]. Ind Eng Chem Res, 2002, 41(4): 672-679

[24] 潘自维, 王大卫, 杜 浩, 陈 刚, 郑诗礼, 王少娜, 张 懿. 活性炭强化钒渣中钒、铬提取技术[J]. 中国有色金属学报, 2014, 24(8): 2171-2180.

PAN Zi-wei, WANG Da-wei, DU Hao, CHEN Gang, ZHENG Shi-li, WANG Shao-na, ZHANG Yi. Extraction technology of vanadium and chromium from vanadium slags in presence of active carbon[J]. The Chinese Journal of Nonferrous Metals, 2014, 24(8): 2171-2180.

[25] 王大卫. 钒渣钠系亚熔盐法钒铬共提工艺应用基础研究[D]. 北京: 中国矿业大学, 2013: 52-70.

WANG Da-wei. Applied fundamental research on the recovery of vanadium and chromium from vanadium slag using NaOH sub-molten salt[D]. Beijing: China University of Mining and Technology, 2013: 52-70

[26] 李小燕, 张卫民. 活性炭催化低品位原生硫化铜矿石酸浸研究[J]. 湿法冶金, 2010, 29 (4): 254-256.

LI Xiao-yan, ZHANG Wei-min. Catalysis of active carbon on leaching copper from low-grade copper sulfide ore wirh acid[J]. Hydrometallurgy of China, 2010, 29(4): 254-256.

[27] JIN Wei, DU Hao, ZHENG Shi-li. Comparison of the oxygen reduction reaction between NaOH and KOH solutions on a Pt electrode: The electrolyte-dependent effect[J]. The Journal of Physical Chemistry B, 2010, 114: 6542-6548.

[28] JIN Wei, MICHAEL S M, ZHENG Shi-li, DU Hao, ZHANG Yi, MILLER J D. Modulated Cr(Ⅲ) oxidation in KOH solutions at a gold electrode: Competition between disproportionation and stepwise electron transfer[J], Electrochimica Acta, 2011, 56: 8311-8318.

Decomposition mechanism of vanadium slag by sub-molten salt medium with active carbon catalytic oxidation

WANG Shao-na1, WANG Ya-ru1, 2, DU Hao1, 2, ZHENG Shi-li1, ZHANG Yi1

(1. National Engineering Laboratory for Hydrometallurgical Cleaner Production Technology, Key Laboratory for Green Process and Engineering, Institute of Process Engineering, Chinese Academy of Sciences, Beijing 100190, China;

2. International College, University of Chinese Academy of Sciences, Beijing 100190, China)

Abstract: Active carbon(AC) can intensify the chromium extraction of vanadium slag in sub-molten salt medium remarkably. The reinforcement mechanism of vanadium slag decomposition by addition of active carbon in sub-molten salt medium was investigated. The results show that the reinforcement effect of AC is related with its adsorption performance and reactive oxygen species(ROS) catalytic oxidation performance. By measuring the ROS content on AC surface, the catalytical oxidation role of ultra-oxygen (O2-) on the decomposition of vanadium slag in sub-molten salt medium is confirmed. O2- can be detected on the surface of active carbon, and O2- concentration increased greatly with the increase of NaOH concentration. O2- can be adsorbed on the huge surface and multi pores of AC, and effect catalytic oxidation role on the chromium extraction by contacting with vanadium slag in liquid phase.

Key words: vanadium slug; sub-molten salt; active carbon; ultra-oxygen; reactive oxygen species

Foundation item: Projects(51404227, 91634111) supported by the National Natural Science Foundation of China; Project(2013CB632605) supported by the National Basic Research Development Program of China

Received date: 2016-06-28; Accepted date: 2016-12-12

Corresponding author: DU Hao; Tel: +86-10-82544856; E-mail: hdu@ipe.ac.cn

(编辑 李艳红)

基金项目:国家自然科学基金资助项目(51404227,91634111),国家重点基础研究发展规划资助项目(2013CB632605)

收稿日期:2016-06-28;修订日期:2016-12-12

通信作者:杜 浩,研究员,博士;电话:010-82544856;E-mail: hdu@ipe.ac.cn

摘 要:活性炭强化亚熔盐介质中钒渣分解效果显著,添加10%(质量分数)活性炭即可实现215 ℃下铬的溶出率由0提高至近85%。以活性炭强化氧化亚熔盐介质中钒渣分解作用机制为重点展开研究。结果表明:活性炭的强化氧化作用主要与其吸附性能及活性氧(ROS)催化氧化性能相关。通过对活性炭表面ROS含量的测定,发现超氧自由基(O2-)的存在和生成是活性炭催化氧化亚熔盐介质中矿物分解的主因,且O2-随NaOH浓度的升高含量大幅增加。活性炭表面的超氧根一方面作为催化剂促进反应的发生,另一方面可附着于活性炭巨大的比表面上和发达的孔隙结构中,通过活性炭与钒渣在液相中的接触对矿物进行氧化分解。

[3] 张建廷. 红格铁矿铬的赋存、分布和回收利用[J]. 四川有色金属, 2005(1): 1-4.

[8] 刘挥彬, 杜 浩, 刘 彪, 王少娜, 郑诗礼, 张 懿. KOH亚熔盐中钒渣的溶出行为[J]. 中国有色金属学报, 2013, 23(4): 1129-1139.

[10] 王大卫, 郑诗礼, 王少娜, 杜 浩, 张 懿. 钒渣NaOH亚熔盐法提钒工艺研究[J]. 中国稀土学报, 2012, 30(S): 684-691.

[24] 潘自维, 王大卫, 杜 浩, 陈 刚, 郑诗礼, 王少娜, 张 懿. 活性炭强化钒渣中钒、铬提取技术[J]. 中国有色金属学报, 2014, 24(8): 2171-2180.

[25] 王大卫. 钒渣钠系亚熔盐法钒铬共提工艺应用基础研究[D]. 北京: 中国矿业大学, 2013: 52-70.

[26] 李小燕, 张卫民. 活性炭催化低品位原生硫化铜矿石酸浸研究[J]. 湿法冶金, 2010, 29 (4): 254-256.