时效温度对Al-5.06%Cu-0.44%Mg-0.55%Ag- 0.3%Mn-0.17%Zr合金组织与性能的影响

刘延斌,刘志义,李云涛,夏卿坤,周 杰,段水亮

(中南大学 材料科学与工程学院,湖南 长沙,410083)

摘 要:

摘 要:研究不同时效温度对Al-5.06%Cu-0.44%Mg-0.55%Ag-0.30%Mn-0.17%Zr合金室温力学性能和高温持久性能的影响。研究结果表明:合金在250 ℃时效有很高的时效响应速度,但是,在250 ℃时效后的峰值强度要明显低于165 ℃时效的峰值强度;在相同条件下高温时效后的合金在峰值状态的持久寿命最长,并且其持久强度要远远高于低温欠时效态的持久强度;Ω相为合金高温时效后的主要强化相,高温时效抑制了θ′的析出;高温短时间人工时效能够极大地提高合金的高温持久性能。

关键词:

中图分类号:TG146 文献标识码:A 文章编号:1672-7207(2008)03-0532-06

Effects of aging temperature on microstructures and

mechanical properties of Al-5.06%Cu-0.44%Mg-0.55%Ag- 0.30%Mn-0.17%Zr alloy

LIU Yan-bin, LIU Zhi-yi, LI Yun-tao, XIA Qin-kun, ZHOU Jie, DUAN Shui-liang

(School of Materials Science and Engineering, Central South University, Changsha 410083, China)

Abstract: The mechanical properties of an Al-5.06%Cu-0.44%Mg-0.55%Ag-0.30%Mn-0.17%Zr aluminum alloy were investigated at room temperature and elevated temperature. The results show that the aging response of the experimental alloy is greatly accelerated by high temperature aging, but this treatment decreases the peak aging strength of the alloy. The creep rupture life of high temperature peak aged alloy is longer than those under other aging conditions. Compared with the moderate temperature under aging condition, the high temperature aging treatment greatly increases the creep rupture strength of the alloy test at 200 ℃ for 100 h. The high temperature aging treatment has completely suppressed precipitation of θ′ phase and the alloy is strengthen only by Ω phase. It is indicated that high temperature can greatly increase the high temperature properties of the experimental alloys.

Key words: Al-Cu-Mg-Ag aluminum alloy; high temperature aging; precipitation

添加微量Ag能够促进铜镁质量比高的Al-Cu-Mg合金析出与基体完全共格的Ω相的形成[1-4],从而提高该系列合金的高温性能,因此,国内外开展了一系列研究工作。K. T. Moore等[5-8]研究了Ω相的析出特性,微结构特性以及高温热稳定性机理。李云涛等[9-14]研究了不同合金成分以及微量元素对Ω相析出行为以及该系列合金高温性能的影响。R. N. Lumley等[15]发现低温欠时效能提高该系列的合金高温持久蠕变性能。这些研究工作对开发和利用铜镁质量比高的Al-Cu-Mg-Ag合金起到了极大的推动作用,但是,利用高温人工时效来提高该系列合金高温性能的研究尚未见报道。一般认为Al-Cu-Mg合金的最佳时效温度在0.5Tm(即190 ℃左右)以下。在Al-Cu-Mg-Ag合金中主要存在θ′相和Ω相的竞争析出,Ω相是高温耐热相而θ′相则对高温性能不利。由于θ′相和Ω相的形核特点相同,特别是温度对它们的析出行为有不同影响,为了使铜镁质量比高的Al-Cu-Mg-Ag合金获得良好的高温性能,所以,有必要研究时效温度对Al-Cu-Mg-Ag合金组织与性能的影响。在此,本文作者研究高温时效和低温度时效对合金常温力学性能和高温持久性能的影响,探讨时效温度对Al-Cu-Mg-Ag合金强化相竞争生长和性能的影响。

1 实验材料与方法

实验用材是用厚度为20 mm的Al-Cu-Mg-Ag合金半连续铸锭,主要化学成分(质量分数)为:5.06% Cu,0.30% Mn,0.44% Mg,0.55% Ag,0.17% Zr,<0.02% Fe,<0.01% Si,余量为Al。首先对铸锭进行510 ℃/24 h均匀化处理,然后在490 ℃轧至厚度为4 mm,再经490 ℃×1 h退火,最后,冷轧成厚度为1 mm的板材。对标准拉伸短试样进行515 ℃×6 h的固溶处理,然后,在165 ℃和250 ℃进行不同时间的时效并对于250 ℃时效不同时间的试样进行200 ℃/300 MPa高温持久试验。最后测出165 ℃欠时效态和250 ℃时效在200 ℃/ 300 MPa持续100 h的高温持久强度。固溶处理在电阻加热炉中进行,采用电位差计控制炉温,误差控制在-1~1 ℃内,淬火介质为室温水。时效处理在热风循环恒温箱中进行,用水银温度计读数,炉温误差控制在-1~1 ℃。采用CSS-4400万能电子拉伸机测试各状态试样的力学性能,采用RD2-3持久蠕变试验机进行高温持久试验,并采用Tecnai G2 20型透射电镜(TEM)进行微观组织分析。

2 实验结果

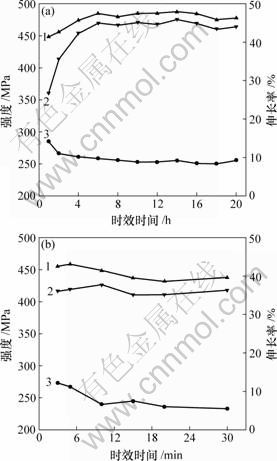

图1所示为合金在165 ℃和250 ℃进行不同时间时效后的室温力学性能曲线。由图1可见,合金在 250 ℃的时效响应特别快,5 min时合金就出现峰值,而在165 ℃时效时合金需要6 h才达到峰值。同时还可以发现,合金在250 ℃的峰值时效强度为458 MPa,低于165 ℃的峰值时效强度487 MPa。在165 ℃时效时,合金的强度在达到峰值后并不随着时效时间的延长而下降;而在250 ℃时效时,合金强度在达到峰值后迅速下降。在165 ℃时效时合金的伸长率都维持在10%左右,而在250 ℃时效时除3 min和5 min时效外,其他时效状态的伸长率都低于10%。

(a) 165 ℃; (b) 250 ℃

1—抗拉强度;2—屈服强度;3—伸长率

图1 合金在165 ℃和250 ℃时效的室温力学性能曲线

Fig.1 Mechanical properties of alloys aging at 165 ℃ and 250 ℃

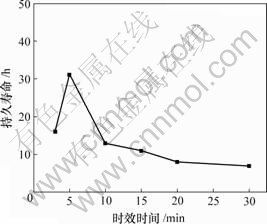

图2所示为于250 ℃时效后的合金在200 ℃/300 MPa下进行持久试验的持久寿命与时效时间的曲 线。由图2可见,合金在200 ℃/300 MPa的持久条件下峰值时效状态的持久寿命最长,达到31 h。而其他时效状态的持久寿命都小于16 h。这与R. N. Lumley等[15]的研究结果不同。R. N. Lumley等[15]发现,在低温下时效,合金在欠时效状态的持久蠕变性能要比峰时效状态的好。表1所示为不同时效温度下合金的持久 强度。可见,经过250 ℃/5 min时效后(峰时效状态),试样在200 ℃持续100 h的持久强度为250 MPa。而经过165 ℃/2 h时效后(欠时效状态),试样在200 ℃持续100 h的持久强度为220 MPa。这表明,经过高温时效处理后合金在200 ℃持续100 h的持久强度提高了 30 MPa。

图2 合金在200 ℃/300 MPa时的持久寿命与250 ℃时时效时间之间的关系

Fig.2 Relationship between creep rupture life under stress of 300 MPa at 200 ℃ and aging time at 250 ℃

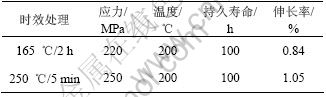

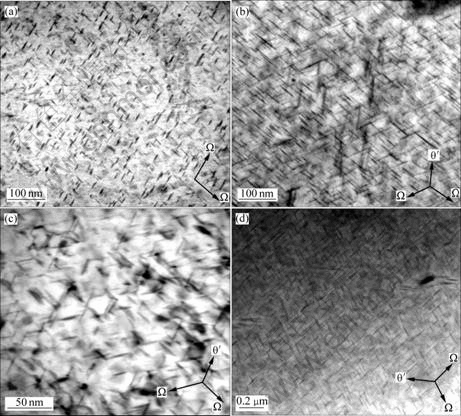

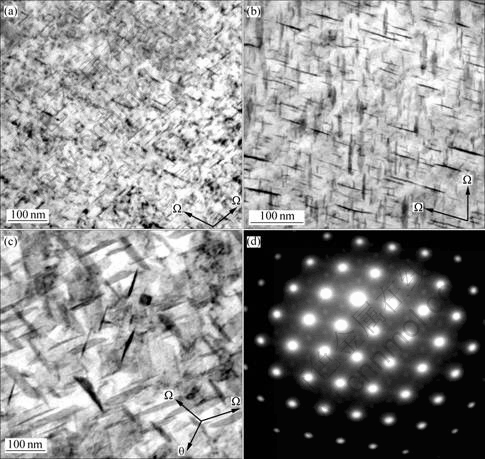

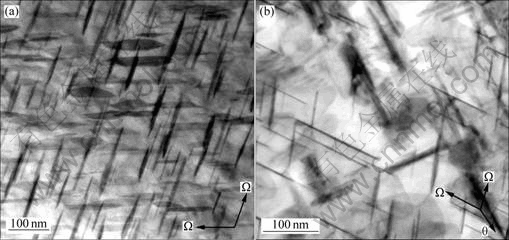

透射电镜观察结果表明,165 ℃/2 h欠时效状态的合金中均匀分布着大量细小弥散的Ω相(如图3(a)所示),提高透射电镜的放大倍数,可以发现合金基体中还均匀析出了一定数量的θ′相,这主要是由于θ′相尺寸较小,很难在低放大倍数下观察到,如图3(c)所示。165 ℃峰时效后的合金基体中Ω相有所长大,片层长度达到100 nm左右,同时,θ′相也长大。图3(d)所示为165 ℃/2 h欠时效状态的试样在200 ℃/220 MPa持续100 h后的微观组织,从图中还可以看到Ω相在持续过程中长大和粗化,θ′的数量则大量减少,并且分布不均匀。图4所示为于250 ℃欠时效、峰时效和过时效状态合金的微观组织。由图4可见,欠时效和峰时效的合金基体中均匀分布着大量细小弥散的Ω相;欠时效和峰时效的合金基体中没有观察到θ′,这说明高温时效完全抑制了合金中θ′相的析出。在过时效状态的合金基体中则析出少量粗大的平衡相即θ相,并且Ω相的片层厚度较大。将250 ℃峰时效状态的试样在200 ℃/250 MPa持续100 h,Ω相变得粗大,但是,合金基体中仍然没有θ′或θ相析出,如图5(a)所示。而将该状态的合金在200℃/300 MPa的条件下持续31 h不但使Ω相变得粗大,同时促进平衡相即θ相的析出,如图5(b)所示。

表1 不同时效温度下合金的持久强度

Table 1 Creep rupture strength of different aging regimes

(a), (c) 165 ℃/2 h欠时效;(b) 165 ℃/6 h峰时效;(d) 165 ℃/2 h欠时效+200 ℃/220 MPa持久100 h

入射电子束沿近<011>方向

图3 合金经不同时效处理后的微观组织

Fig.3 Microstructures of alloy after different aging treatments

(a) 欠时效;(b) 峰时效;(c) 过时效;(d) 峰时效对应的衍射斑点

入射电子束沿近<011>方向

图4 合金于250 ℃时效的微观组织

Fig.4 Microstructures of alloy aging at 250 ℃

(a) 200 ℃/250 MPa下持续100 h;(b) 200 ℃/300 MPa下持续31 h

入射电子束沿近<011>方向

图5 250 ℃峰时效合金经过持久后的微观组织

Fig.5 Microstructures of alloy after peak aging at 250 ℃ and creep rupture test

3 分析与讨论

3.1 时效析出特性分析

L. Reich等[6]采用原子探针场离子显微镜观察,发现Al-Cu-Mg-Ag合金时效初期将在{111}面上形成Mg-Ag原子团簇,它们没有固定的形态,经过一段时间后,这些原子团簇将进一步转变为具有固定化学成分的片状{111}GP区,而后这些GP区将进一步向Ω相转变。这表明Mg-Ag原子团簇对Ω相的析出很关键。而θ′相的析出则需要依附合金时效初期形成的Cu原子偏聚区(即GPz)以及合金中的位错形核。ZHU Ai-wu 等[16]通过第一性原理计算,结果表明Al-Cu-Mg-Ag合金在500 K(即227 ℃)不存在Cu-Cu原子偏聚团簇,而主要存在Mg-Ag原子偏聚团簇,其中相图表明Cu原子形成的GPz在200 ℃以上就会回溶。而位错一般在温度大于0.5Tm时就能够迅速回复。经典理论认为,提高合金的时效温度会降低合金中第二相粒子的形核率,从而降低合金的强度。这些结果表明,在高温下不利于θ′相的形核,但Ω相仍能够正常析出,只是数量有所减少。从图3和图4可以看到,高温欠时效和峰时效状态的合金中只有Ω相均匀分布在基体,而在低温欠时效和峰时效状态的合金基体中除了均匀分布着大量Ω相外,还均匀分布着一定数量的θ′相。这表明在250 ℃的高温时效完全抑制了θ′相的析出。而从图3和图4也可以发现,高温峰时效合金基体中Ω相的密度比低温峰时效状态合金中析出相(Ω+θ′)的密度低,从而使高温时效合金的峰值强度要低于低温时效合金的峰值强度(见图1)。

3.2 高温持久特性分析

从图2可以看到,在相同条件下高温时效后的合金在峰时效状态的持续时间最长。从图1可以看到,合金低温欠时效状态(165 ℃/2 h)的强度和高温峰时效状态的强度相差不大。从图3(a),3(b)和图4(b)可见,低温欠时效状态合金的强化相为Ω相和θ′相,而高温峰时效的强化相只有Ω相。这说明低温欠时效合金中析出的Ω相和θ′相对室温强度的贡献和高温峰时效合金中析出的Ω相对室温强度的贡献相同。但从表1可以看到,高温峰时效状态的持久强度为250 MPa(于200 ℃持续100 h),低温欠时效状态的持久强度为220 MPa (于200 ℃持续100 h)。高温峰时效状态的持久强度要比低温欠时效状态的持久强度高30 MPa。这说明低温欠时效合金中析出的Ω和θ′ 相对高温持久强度的贡献与高温峰时效合金中析出的Ω相对高温持久强度的贡献不同。R. N. Lumley等认为[15],低温欠时效状态的高温持久蠕变性能比低温峰时效状态的好,其原因主要有2个方面:一方面,合金中有充足的溶质原子阻碍位错的运动,形成固溶强化;另一方面,合金可以提供充足的溶质原子进行动态析出,从而阻碍位错的运动。但是,随着持久蠕变过程的进行,溶质原子不断被动态析出的θ′ 相消耗,而θ′ 相也最终会被回溶。而且这2个过程所需要的时间在温度提高和应力加大的情况下会不断缩短。因此,θ′ 相最终成为阻碍位错运动最薄弱的环节,位错会优先选择这些薄弱环节不断向前扩展,从而使得蠕变变形不断进行。由于Ω相的高温稳定性和在整个基体中均匀分布,高温时效后合金中的位错很难开动,因此,蠕变变形很难进行。B. M. Gable等进行动力学计算研究,结果表明[11],对于Al-3.57Cu- 0.24Mg-0.60Ag合金,在250℃时效的平衡基体中,溶质Cu原子浓度为0.24%,Mg为0.13%,Ag为0.64%;在 150 ℃时效的平衡基体中,溶质Cu原子浓度为0.04%,Mg为0.03%,Ag为0.64%。而时效析出相在时效过程中会不断析出和长大,不断地消耗溶质原子,因此,从理论上来说,在250 ℃峰时效状态的Cu和Mg原子的浓度比平衡基体中的溶质原子浓度高。这说明250 ℃峰时效状态的合金基体中还残留着大量的溶质原子,高温峰时效状态相对于低温时效来说还处在欠时效阶段。高温时效后的合金仍然能够固溶强化。这就进一步提高了高温时效后的合金中位错运动所需要的应力,从而进一步提高合金的持久强度。

3.3 应力对析出相的影响

R. E. Smallman[17]的研究表明,在位错与析出相交互作用的过程中,当溶质原子与析出相的结合能超过溶质原子与位错的结合能时基体中的溶质原子将不断向析出相迁移,即Ostwald熟化;相反,溶质原子将会从析出相迁移到位错周围,从而使第二相发生回溶。从图3(c)和3(d)可以看到合金持久后的合金基体中θ′相的密度明显低于持久前合金密度。这表明θ′相在持续过程中发生了回溶。由于Ω相与溶质原子有较强的结合能,Ω相在持续过程中会发生Ostwald熟化。从图3(d)和图4(a)可以看到,加大应力会加速Ω相的粗化。而从图4可以看到,将应力从250 MPa提高到300 MPa,合金基体中有粗大的平衡相即θ相出现。这说明应力能够促进Ω相向θ相的转化。

4 结 论

a. 250 ℃人工时效显著降低Al-Cu-Mg-Ag合金的室温峰值强度,并极大地加速时效过程。

b. 250 ℃人工时效能够抑制Al-Cu-Mg-Ag合金中θ′相的析出,同时降低Ω相的形核率。

c. 与低温欠时效(165 ℃/2 h)相比,250 ℃人工时效使Al-Cu-Mg-Ag合金200 ℃/100 h的持久强度提高,达30 MPa。

d. 应力能够加速Al-Cu-Mg-Ag合金中Ω相的粗化,同时促进Ω相向θ相转化。

参考文献:

[1] Muddle B C, Polmear I J. The precipitate ? phase in Al-Cu-Mg-Ag alloys[J]. Acta Metallurgica, 1989, 37(3): 777-789.

[2] Scott V D, Kerry S, Trumper R L. Nucleation and growth of precipitates in Al-Cu-Mg-Ag alloys[J]. Materials Science and Technology, 1987, 3(10): 827-835.

[3] Taylor J A, Parker B A, Polmear I J. Precipitation in Al-Cu-Mg-Ag casting alloy[J]. Metal Science, 1978, 12(10): 478-482.

[4] Ringer S P, Hono K, Polmear I J, et al. Nucleation of precipitates in aged Al-Cu-Mg-(Ag) alloys with high Cu:Mg ratios[J]. Acta Materialia, 1996, 44(5): 1883-1898.

[5] Moore K T, Howe J M, Veblen D R. High-resolution and energy-filtered TEM imaging of Ag segregation to planar precipitate-matrix interfaces in an Al-Cu-Mg-Ag alloy[J]. Philosophical Magazine B, 2002, 82(1): 13-33.

[6] Reich L, Murayama M, Hono K. Evolution of ? phase in an Al-Cu-Mg-Ag alloy: A three-dimensional atom probe study[J]. Acta Materialia, 1998, 46(17): 6053-6062.

[7] Shollock B A, Grovenor C R M, Knowlcs K M. Compositional studies of Ω and θ′ prime precipitates in an Al-Cu-Mg-Ag alloy[J]. Scripta Metallurgica et Materialia, 1990, 24(7): 1239-1244.

[8] Ringer S P, Yeung W, Muddle B C, et al. Precipitate stability in Al-Cu-Mg-Ag alloys aged at high temperatures[J]. Acta Metallurgica et Materialia, 1994, 42(5): 1715-1725.

[9] 李云涛, 刘志义, 夏卿坤, 等. Er在Al-Cu-Mg-Ag合金中的存在形式及其均匀化工艺[J]. 中南大学学报: 自然科学版, 2006, 37(6): 1043-1047.

LI Yun-tao, LIU Zhi-yi, XIA Qing-kun, et al. Homogenizing process and form of Er in Al-Cu-Mg-Ag alloy[J]. Journal of Central South University: Science and Technology, 2006, 37(6): 1043-1047.

[10] Chang C H, Lee S L, Lin J C, et al. Effect of Ag content and heat treatment on the stress corrosion cracking of Al-4.6Cu-0.3Mg alloy[J]. Materials Chemistry and Physics, 2005, 91(2/3): 454-462.

[11] Gable B M, Shiflet G J, Starke E A Jr. Alloy development for the enhanced stability of Omega precipitates in Al-Cu-Mg-Ag alloys[J]. Metallurgical and Materials Transactions A: Physical Metallurgy and Materials Science, 2006, 37(4): 1091-1105.

[12] Xiao D H, Wang J N, Ding D Y. Effect of titanium additions on mechanical properties of Al-Cu-Mg-Ag alloy[J]. Materials Science and Technology, 2004, 20(9): 1199-1204.

[13] Xiao D H, Wang J N, Ding D Y, et al. Effect of rare earth Ce addition on the microstructure and mechanical properties of an Al-Cu-Mg-Ag alloy[J]. Journal of Alloys and Compounds, 2003, 352(1/2): 84-88.

[14] Xiao D H, Wang J N, Ding D Y, et al. Effect of Cu content on the mechanical properties of an Al-Cu-Mg-Ag alloy[J]. Journal of Alloys and Compounds, 2002, 343(1/2): 77-81.

[15] Lumley R N, Morton A J, Polmear I J. Enhanced creep performance in an Al-Cu-Mg-Ag alloy through underageing[J]. Acta Materialia, 2002, 50(14): 3597-3608.

[16] ZHU Ai-wu, Starke E A, Shiflet G J. An FP-CVM calculation of pre-precipitation clustering in Al-Cu-Mg-Ag alloys[J]. Scripta Materialia, 2005, 53(1): 35-40.

[17] Smallman R E. Modern physical metallurgy[M]. 4th ed. London: Butterworths, 1985.

收稿日期:2007-07-20;回日期:2007-09-11

基金项目:国家重点基础研究发展计划资助项目(2005CB623705-04)

通信作者:刘志义(1962-),男,湖南绥宁人,教授,从事铝合金强韧化的研究;电话:0731-8836011;E-mail: liuzhiyi@mail.csu.edu.cn