激光拉曼光谱法测定金刚石复合片残余应力

徐国平1, 2,尹志民1,陈启武2,徐根1

(1. 中南大学 材料科学与工程学院,湖南 长沙,410083;

2. 长沙矿冶研究院,湖南 长沙,410012)

摘 要:

摘 要:采用显微拉曼光谱仪对直径为25.4 mm、总厚度为3.2 mm的刀具用金刚石复合片(PDC)层表面和侧面不同位置的残余应力进行测试,获得PDC金刚石层表面径向及侧面的应力分布。然后,用电火花切掉PDC的硬质合金基体,再测定金刚石层表面的拉曼光谱,从而得出金刚石层的微观残余应力。研究结果表明:PDC表面中间部分的应力为压缩应力,最大值约600 MPa,从中心到边缘逐渐降低,在离边缘2 mm左右变为拉应力;边沿拉应力的产生是基体的厚度较小,PDC朝金刚石层方向弯曲造成的;金刚石层侧面的应力为拉应力,最大值达580 MPa,位置靠近PDC界面,这是PDC出现金刚石脱层的主要原因之一;实验测得的PDC微观应力为62.5 MPa。

关键词:

中图分类号:TG501.1 文献标志码:A 文章编号:1672-7207(2010)04-1310-05

Micro-Raman stress of polycrystalline diamond compact

XU Guo-ping1, 2, YIN Zhi-min1, CHEN Qi-wu2, XU Gen1

(1. School of Materials Science and Engineering, Central South University, Changsha 410083, China;

2. Changsha Research Institute of Mining and Metallurgy, Changsha 410012, China)

Abstract: The residual stresses on the top surface and side face of the diamond layer of polycrystalline diamond compact (PDC) with 25.4 mm in diameter and 3.2 mm in thickness were measured using Micro-Raman Spectroscopy, thus the stresses and their radial and vertical distributions were obtained. To evaluate the magnitude of the thermal residual microstress in the diamond layer of PDC, the tungsten carbide substrate of PDC was cut by electric discharge machining (EDM), and several Raman measurements were performed on the top surface of the diamond layer. The results show that the stresses in the central part of the diamond surface are compressive, the maximum stress is about 600 MPa, the magnitude of the stress decreases from the center to the edge of PDC, and at about 2 mm near the edge of PDC, the stress becomes tensile; the stresses on the side face of the diamond layer are tensile, and the maximum is about 580 MPa near the interface. This tensile stress is thought to be one of the main factors to cause delamination of PDC used for cutting tools; the measured value of the microstress in the diamond layer is about 62.5 MPa.

Key words: polycrystalline diamond compact (PDC); Raman spectroscopy; residual stress

聚晶金刚石复合片 (Polycrystalline diamond compact,简称PDC)是由金刚石微粉、钴粉与硬质合金基体在高温高压 (1 400~1 500 ℃,5~7 GPa) 条件下烧结而成的一种复合超硬材料。该产品既具有金刚石的高硬度、高耐磨性,又具有硬质合金的良好冲击韧性和可焊接性,并可用电火花或激光切割成任意形状,因而作为切削元件在钻探工具、有色金属和非金属机械加工领域得到广泛应用。由于金刚石、钴以及硬质合金三者的热膨胀系数相差很大,PDC在高压下烧结完成后的卸压冷却过程中不可避免地会产生热残余应力。残余应力的存在会降低PDC的强度,在使用过程中金刚石层容易崩边甚至从基体上剥落,从而导致PDC失效[1-3]。因此,对PDC残余应力进行研究对改进PDC的结构设计和生产工艺有着十分重要的意义。一般认为[1-4]PDC的残余应力主要来自2个方面:一方面是金刚石层内的金属钴,钴的膨胀系数(12.2×10-6 K-1)是金刚石(1.18×10-6 K-1)的10余倍[5],PDC冷却时钴的收缩远大于金刚石的收缩,使得金刚石颗粒表面受到压缩应力。不过由于金刚石层中钴的含量很少(φ(Co)为6%左右[5]),这部分应力相当低。这类产生在晶粒之间(或晶粒区域之间)的应力被称为微观应力[4]。另一方面的应力来源于PDC硬质合金基体,其膨胀系数约为多晶金刚石的2倍,它在PDC烧结完后的冷却过程中对整个金刚石层产生压缩作用,越靠近界面压缩应力越大。PDC应力绝大部分是由它引起的,这部分应力称为宏观应力[4-5]。自20世纪90年代开始,国外就有人意识到PDC残余应力检测的重要性。Lin等[1]用应变片法得出了PDC金刚石层表面残余应力与基体厚度的关系。Krawitz等[4-5]采用中子衍射应力测定仪测出了PDC金刚石层的平均应力,但对PDC金刚石层从中心到边缘沿径向的5个点所做的应力测定结果由于离散性大没有反映出残余应力的分布规律。Catledge等[6]运用拉曼光谱测试了带有过渡层金刚石球齿各层的应力。测出的最外层金刚石的压应力约为1.3 GPa,与Lin等[1]采用的应变片测试方法和有限元分析得出的结果基本吻合,证明拉曼光谱对PDC残余应力的测定是一种可行的方法。迄今为止,国内外对PDC残余应力的研究很少。本实验拟采用微区拉曼光谱仪对直径为25.4 mm、总厚度为3.2 mm、金刚石层厚为0.7 mm的刀具用PDC金刚石层表面和外圆不同位置的金刚石特征拉曼峰位进行测定,得出PDC金刚石层表面沿径向的应力分布和外圆的应力梯度,并通过对切掉基体的PDC金刚石层表面拉曼峰位进行测量计算金刚石层的微观热应力。

1 拉曼散射光谱测定残余应力的原理

拉曼散射是光散射现象的一种,单色光束的入射光光子与分子相互作用时可发生弹性碰撞和非弹性碰撞。在弹性碰撞过程中,光子与分子间没有能量交换,光子只改变运动方向而不改变频率,这种散射过程称为瑞利散射(Rayleigh scattering)。而在非弹性碰撞过程中,光子与分子之间发生能量交换,光子不仅仅改变运动方向,同时光子的一部分能量传递给分子,或者分子的振动和转动能量传递给光子,从而改变了光子的频率,这种散射过程称为拉曼散射。拉曼散射光和瑞利散射光的频率之差称之为拉曼位移。拉曼位移取决于分子振动能级的变化,不同的化学键或基态有不同的振动方式,决定了其能级间的能量变化。因此,与之对应的拉曼位移是有特征的,这是拉曼光谱进行分子结构定性分析的理论依据[7]。对于一些不均匀的样品,如陶瓷的晶粒与晶界的组成、断裂材料的端面组成,以及一些不便于直接取样的样品分析,利用显微拉曼具有很强的优势。一般利用光学显微镜将激光汇聚到样品的微小部位,采用摄像系统可以把图像放大,并通过计算机把激光点对准待测样品的某一区域。经光束转换装置,即可将微区的拉曼散射信号聚焦到单色仪上,获得微区部位的拉曼光谱图[8]。当物体存在应力时,某些对应力敏感的谱带会产生移动和变形,其中拉曼峰频率偏移的改变与所受应力成正比。因此,可通过拉曼峰频率偏移来衡量PDC金刚石层残余应力。由于PDC在高压下的烧结温度(1 400~1 500 ℃)远高于WC-Co的低共熔点(1 320 ℃),可认为试样在烧结过程中处于流体净应力状态,根据文献报道[6],流体净应力状态下残余应力与金刚石拉曼峰频率偏移量存在如下关系:

![]() (1)

(1)

式中:![]() 为无应力下金刚石的拉曼峰频率;

为无应力下金刚石的拉曼峰频率;![]() 为测量点的拉曼峰频率。因此,只要测出PDC金刚石层某点的拉曼峰频率

为测量点的拉曼峰频率。因此,只要测出PDC金刚石层某点的拉曼峰频率![]() ,即可根据式(1)计算出该点的残余应力

,即可根据式(1)计算出该点的残余应力![]() 。

。

2 实验方法

2.1 测试样品

测试样品采用直径为25.4 mm、总厚度为3.2 mm、金刚石层厚度为0.7 mm的刀具用PDC。金刚石平均粒度约25 μm,金刚石表面经研磨抛光处理。

2.2 测试方法

本实验采用法国LABRAM-010激光共焦拉曼光谱仪。光谱分辨率为3 cm-1,扫描范围为150~4 500 cm-1。拉曼光谱测试条件如下:采用氦氖激光器,波长为632.81 nm;激光光斑直径为5 ?m,曝光时间为1 s,狭缝宽为100 ?m,光栅为1 800线/mm,输出功率为12 mW,测试深度约2 ?m。测试时注意激光所打点的位置务必落在金刚石相上,如打在晶界部位,则可能由于钴的荧光干扰,使得光谱中看不见金刚石的特征拉曼峰。

3 结果与讨论

3.1 ![]() 的选择

的选择

通常用拉曼光谱测金刚石薄膜的残余应力时,采用天然金刚石单晶的特征拉曼峰频率1 332 cm-1作为![]() [9-11]。笔者在测试PDC的应力前测量了粒度为 400 ?m的KRD920高品级人造金刚石的拉曼峰频率。这种金刚石晶形完整,透明度很高,其本身的应力应该是可以忽略的,故将其拉曼峰频率作为

[9-11]。笔者在测试PDC的应力前测量了粒度为 400 ?m的KRD920高品级人造金刚石的拉曼峰频率。这种金刚石晶形完整,透明度很高,其本身的应力应该是可以忽略的,故将其拉曼峰频率作为![]() 。Chen等[12-14]:拉曼峰位会随晶粒粒度发生变化。为了解金刚石粒度对拉曼峰位的影响,还分别测量了合成PDC所用的粒度为28 ?m和5 ?m的金刚石微粉原料的特征拉曼峰,对3个试样各测了3次,所得波数均为 1 331.77 cm-1,说明至少在5~400 μm范围内,金刚石粒度对峰位的影响还不明显。所测得的金刚石拉曼峰位与文献[12-14]报道的1 332 cm-1相差约0.3 cm-1,这可能来源于测试条件的差异和仪器的误差。不过因为对PDC和金刚石粉料的测试是在相同条件、同一台仪器上进行的,计算应力时采用的是两者的波数差,因此,这一偏差对应力计算结果不会产生影响。

。Chen等[12-14]:拉曼峰位会随晶粒粒度发生变化。为了解金刚石粒度对拉曼峰位的影响,还分别测量了合成PDC所用的粒度为28 ?m和5 ?m的金刚石微粉原料的特征拉曼峰,对3个试样各测了3次,所得波数均为 1 331.77 cm-1,说明至少在5~400 μm范围内,金刚石粒度对峰位的影响还不明显。所测得的金刚石拉曼峰位与文献[12-14]报道的1 332 cm-1相差约0.3 cm-1,这可能来源于测试条件的差异和仪器的误差。不过因为对PDC和金刚石粉料的测试是在相同条件、同一台仪器上进行的,计算应力时采用的是两者的波数差,因此,这一偏差对应力计算结果不会产生影响。

3.2 PDC金刚石层表面应力沿径向的分布规律

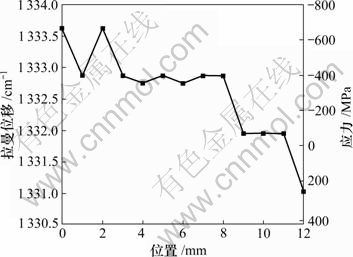

为了解PDC表面应力沿径向的分布情况,从PDC中心部分开始沿半径方向每隔1 mm测试1个点。A点为PDC中心,依次为B,C,D,…,M点。M点离中心12 mm,靠近PDC边缘。所测各点的拉曼光谱见图1。图1中各点的拉曼峰强度有明显区别,强度低的峰对应的测量点可能靠近残留钴的区域而受到了背景干扰。根据各点的拉曼峰位按照公式(1)计算的应力见图2。

从图2可见:PDC中间部分的应力为压缩应力,为300~600 MPa,与应变片法测试结果[4]相吻合。从中心到边缘,应力有逐渐降低的趋势。在靠近边缘2 mm左右,应力变为拉应力,最大拉应力达256.9 MPa。边沿拉应力的产生可以用Lin的实验结果来解释[1]。他在测PDC应力时采用的方法是将应变片黏贴于PDC的金刚石层表面,然后,依次磨掉不同厚度的硬质合金基体,应变片记录基体厚度改变时PDC金刚石层表面的应变量。Lin等[1]在实验中发现:当基体的厚度减小到一定程度,PDC将朝金刚石层方向弯曲,金刚石层边沿产生拉应力。当基体厚度减小到与金刚石层厚度之比小于1.5时,甚至金刚石层中心部位的应力会由压应力转为拉应力。PDC边沿部分的拉应力容易引起PDC在使用过程中出现崩刃,如果作为机夹刀片使用,建议增加PDC硬质合金基体的厚度,这 样,可使PDC表面边沿的拉应力降低甚至转化为压 应力[1-2]。

(a) 测点A; (b) 测点B; (c) 测点C; (d) 测点D; (e) 测点E;

(f) 测点F; (g) 测点G; (h) 测点H; (i) 测点I; (j) 测点J;

(k) 测点K; (l) 测点L; (m) 测点M

图1 PDC表面沿径向所测各点的拉曼光谱

Fig.1 Raman spectra of different positions on diamond surface along radical direction

图2 PDC表面沿径向所测各点的拉曼峰位及其

对应的应力

Fig.2 Raman shift and residual hydrostatic stress vs position on diamond surface along radical direction

3.3 PDC金刚石层外圆应力沿轴向的分布规律

从PDC金刚石层表面边缘开始沿其侧面每隔0.2 mm测1个点,得到金刚石层外圆沿轴向的应力分布,各点的拉曼峰位与计算出来的应力见图3。

距金刚石层表面距离/mm: (a) 0; (b) 0.2; (c) 0.4; (d) 0.6

图3 PDC外圆沿轴向所测各点的拉曼峰位及其对应的应力

Fig.3 Raman shift and residual hydrostatic stress vs position on PDC face along vertical direction

从图3可见:各点的应力均为拉应力,其应力范围为250~580 MPa;越靠近界面应力越大。金刚石层侧面出现拉应力是因为金刚石层上表面与下表面受到基体收缩带来的压应力不同(越接近界面,压应力越大[1])使金刚石层边沿向下弯曲造成的。这种拉应力的存在是造成PDC金刚石脱层的主要原因之一[2]。若PDC作为整体使用,则可以通过改进界面的形状设计来减小金刚石层侧面拉应力[15]。降低金刚石层的厚度也可以使金刚石层侧面拉应力变小[16],但金刚石层变薄会缩短PDC的使用寿命。因此,采用这种方法来防止PDC金刚石层脱落时,还得考虑PDC的加工对象或使用环境。

3.4 微观应力的测量

为对PDC微观应力有量的概念,笔者用电火花线切割将PDC的硬质合金基体切掉,然后分别测量金刚石表面中心、1/2半径和边缘3点的应力,结果如图4所示。3个点的拉曼峰位均在1 331.95 cm-1。根据峰位按式(1)计算的应力为62.5 MPa。因这是以所用金刚石原料的拉曼峰位为基点计算出来的,其值反映了PDC金刚石层中的钴给PDC带来的应力。与PDC金刚石层中心的宏观应力相比,微观应力似乎可以忽略,但在PDC的边缘,这部分应力的存在对整个应力的影响很大。实际上,之前所测得的PDC的应力应该是微观应力与宏观应力之和。

图4 切掉基体后PDC表面所测3点的拉曼峰位

Fig.4 Raman shifts of three points on PDC surface along radical direction after substrate was cut by EDM

4 结论

(1) PDC金刚石层表面中间部分的应力为压缩应力,为300~600 MPa。从中心到边缘逐渐降低,在离边缘2 mm左右变为拉应力。边沿拉应力的产生是基体的厚度较薄,PDC朝金刚石层方向弯曲造成的。PDC边沿部分的拉应力容易引起PDC在使用过程中出现崩刃。增加硬质合金基体的厚度,可使PDC表面边沿的拉应力降低甚至转化为压应力。

(2) 金刚石层外圆沿轴向的应力为拉应力,其范围为250~580 MPa;越靠近界面,应力越大。这种拉应力是造成PDC金刚石脱层的主要原因之一。改进界面的形状设计或降低金刚石层的厚度可以使金刚石层侧面拉应力变小。

(3) 实验测得的PDC金刚石层微观应力为62.5 MPa。所测得的PDC的应力是微观应力与宏观应力 之和。

参考文献:

[1] Lin T P, Michael Hood. Residual stress in polycrystalline diamond compacts[J]. J Am Ceram Soc, 1994, 77(6): 1562-1568.

[2] 徐国平, 尹志民, 陈启武. 聚晶金刚石复合片残余应力的检测方法[J]. 金刚石与磨料磨具工程, 2007, 158(2): 30-33.

XU Guo-ping, YIN Zhi-min, CHEN Qi-wu. The Methods for measuring the residual stresses in polycrystalline diamond compacts[J]. Diamond & Abrasives Engineering, 2007, 158(2): 30-33.

[3] LIN T P. Material characterization of polycrystalline diamond compacts (PDC)[D].Berkeley: University of California, 1992: 71-87.

[4] Krawitz A D, Winholtz R A, Drake E F, et al. Residual stresses in polycrystalline diamond compacts[J]. International Journal of Refractory Metals & Hard Materials, 1999, 17: 117-122.

[5] Paggett J W, Drake E F, Krawitz A D, et a1. Residual stress and stress gradients in polycrystalline diamond compacts[J]. International Journal of Refractory Metals & Hard Materials, 2002, 20: 187-194.

[6] Catledge S A, Vohra Y K. Micro-Raman stress investigations and X-ray diffraction analysis of polycrystalline diamond (PCD) tools[J]. Diamond and Related Materials, 1996(5): 1159-1165.

[7] 叶永权, 匡同春, 雷淑梅, 等. 金刚石(膜)的拉曼光谱表征技术进展[J]. 金刚石与磨料磨具工程, 2007, 161(5): 17-21.

YE Yong-quan, KUANG Tong-chun, LEI Shu-mei, et al. Technique progress in Raman spectroscopy characterization of diamond or diamond film[J]. Diamond & Abrasives Engineering, 2007, 161(5): 17-21.

[8] 陈培榕, 李景虹, 邓勃. 现代仪器分析实验与技术[M]. 北京: 清华大学出版社, 2006.

CHEN Pei-rong, LI Jin-hong, DENG Bo. Modern instrument analysis: Experiments and techniques[M]. Beijing: Tsinghua University Press, 2006.

[9] Ferrari A C, Robertson J. Raman spectroscopy in carbon: from nanotubes to diamond[M]. London: Royal Society Press, 2004.

[10] Catledge S A, Vohra Y K. High density plasma processing of diamond films on titanium: residual stress and adhesion measurements[J]. J Appl Phys, 1995, 78(12): 7053-7058.

[11] Yoshikawa M, Mori Y, Maegawa M, et al. Raman scattering from diamond particles[J]. Appl Phys Lett, 1993, 62(24): 3114-3116.

[12] Chen K H, Lai L Y, Lin J C. Micro-Raman for diamond film stress analysis[J]. Diamond and Related Materials, 1995(4): 460-463.

[13] Yoshikawa M, Mori Y, Obata H, et al. Raman scattering from nanometer-sized diamond[J]. Appl Phys Lett, 1995, 67(5): 694-696.

[14] Fukura S, Nakagawa T, Kagi H. High spatial resolution photoluminescence and Raman spectroscopic measurements of a natural polycrystalline diamond, carbonado[J]. Diamond & Related Materials, 2005(4): 1950-1954.

[15] 徐国平, 陈启武,尹志民, 等. 金刚石层厚度对复合片(PDC)残余应力的影响[J]. 高压物理学报, 2009, 23(1): 63-70.

XU Guo-ping, Yin Zhi-min, CHEN Qi-wu, et al. The effect of the thickness of diamond layer on the residual stresses in polycrystalline diamond compact[J]. Chinese Journal of High Pressure Physics, 2009, 23(1): 63-70.

[16] XU Guo-ping, Yin Zhi-min, CHEN Qi-wu. Residual stress and radial stress gradient in polycrystalline diamond compacts[J]. Diamond & Abrasives Engineering, 2008(S1): 88-91.

收稿日期:2009-08-06;修回日期:2009-11-14

基金项目:教育部博士点基金资助项目(20070533113)

通信作者:徐国平(1962-),男,湖南郴州人,高级工程师,从事超硬材料研究;电话:0731-88655568;E-mail: xuxiexr@163.com

(编辑 任楚威)