DOI:10.19476/j.ysxb.1004.0609.2019.02.11

预锂化硅-硫全电池的构建及电化学性能

洪 树1,闫霄林2,洪 波2,闵秀娟1,王民波1,赖延清2

(1. 福建猛狮新能源科技有限公司,漳州 363000;

2. 中南大学 冶金与环境学院,长沙 410083)

摘 要:

以模板法合成介孔碳并作为载硫基底制备硫/介孔碳复合材料。采用电化学方法对硅碳负极预锂化,并与硫/介孔碳正极匹配构建高性能预锂化硅-硫全电池。结果表明:当全电池的负极锂容量过量正极约20 %时,预锂化硅-硫全电池初始容量为1069 mA·h/g,能量密度为590 Wh/kg。循环100圈后,电池容量为603 mA·h/g,对应容量保持率为56.4 %。同时,硅碳极片的引入对电池阻抗影响较小,正负极极片结构在循环后依然保持稳定。通过改变硅碳负极锂容量研究其对全电池性能的影响,全电池循环性能在负极容量过量系数约为50 %时最佳,循环100圈后放电比容量达到650 mA·h/g。

关键词:

文章编号:1004-0609(2019)-02-0303-09 中图分类号:TM912.9;O646 文献标志码:A

锂-硫电池由于其比能量高(2600 Wh/kg)、原料丰富和环境友好等优点,被认为是一种极具发展前景的下一代高比能电池体系,有望在电动车、无人机等领域推广使用[1]。目前,锂-硫电池的硫正极主要存在的缺点为:1) 硫单质的电子绝缘性导致活性物质硫的利用率低;2) 硫在锂化过程中的体积膨胀,造成正极结构的坍塌和容量衰减;3) 高阶多硫化物的溶解和穿梭导致电池活性物质的损失,低库伦效率,容量衰减等[2]。为解决这些问题,一些代表性的手段诸如:将硫浸渍在多孔材料中[3-4],使用多硫化物吸附物[5-6]和隔膜修饰[7-8]等应用在锂-硫电池正极并取得了可观的成绩。

虽然硫正极方面已取得了较为可观的成绩,金属锂负极所带来的安全隐患和低库伦效率仍未能有效解决[9-10]。在电池循环过程中锂枝晶的过度生长可能会刺穿隔膜甚至延伸至正极,引起电池内部短路,引发电池起火甚至爆炸。同时,锂负极会不断与电解液反应以及表面SEI膜反复的形成都会降低电极库伦效率,从而活性锂不断地被损耗。事实上,大多数文献报道中所研究的锂-硫电池所使用的负极是厚度较大的锂片,其锂容量远远超过硫正极的容量,因此这种电池实际是锂-硫半电池。在这种锂-硫半电池中过量的锂虽然可以弥补循环过程中的锂损失,但也忽略了对电池成本和实用性的考虑[9, 11-12]。鉴于金属锂负极的问题难以解决,研究者们考虑通过对不含锂源的负极预锂化取代金属锂来组建全电池。PU等[12]将预嵌锂的多孔硅负极取代金属锂片作负极与硫正极构建了锂硫全电池模型,并通过内短路和外短路实验证明该全电池可有效避免半电池中发生的诸如枝晶形成等副反应,说明预锂化硅-硫全电池的实用性和安全性优于锂-硫电池。AGOSTINI等[13]将石墨化碳负极通过直接与锂片接触进行预嵌锂,与硫正极配对组装预锂化碳-硫全电池,首圈放电比容量高达1000 mA·h/g,循环100圈后容量约为500 mA·h/g。

在众多可选择的负极材料如碳基材料、硅基材料和金属氧化物等中,硅基材料由于其高比容(4200 mA·h/g)和较低的脱锂平台(<0.5 V),是最具发展前景的负极材料之一[14]。本文采用低成本的商业化硅碳材料,并通过电化学充放电方式将负极预锂化,与硫正极配对构建预锂化硅-硫全电池。同时以碳纸为基底制备有限锂容量的金属锂负极,并与硫正极构建锂-硫全电池。文章对比了两种全电池的循环性能,并对预锂化硅-硫全电池的电化学阻抗、循环前后正负极的表面形貌进行了详细的分析。最后本文比较了不同嵌锂量下预锂化硅-硫全电池的循环性能,确定了最优嵌锂量。研究结果表明,采用预锂化硅负极代替金属锂负极的全电池具有较好的循环性能,且成本低廉,因此具有较好的应用前景。

1 实验

1.1 硫正极制备

介孔碳的制备方法为:10 g木薯粉与20 g二氧化硅溶胶(40%(质量分数),约20 nm,Sigma Aldrich)以400 r/min 先混合球磨3 h后再置于烘箱中烘干。然后将烘干后的物料再次球磨成粉末。将粉末物料置于Ar氛围中以5 ℃/min升温至1000 ℃保温3 h进行碳化。将碳化后的材料用氢氟酸溶液反复清洗去除二氧化硅,在用去离子水过滤至滤液pH值为7,即得到介孔碳。将70%的升华硫(Alfa,99.5%)和30%的介孔碳在玛瑙研钵中充分混合,制得的粉末倒入密封的不锈钢罐中,置于管式炉中155 ℃高温处理12 h,得到硫/介孔碳复合材料。

将硫/介孔碳复合材料、导电炭黑SP和聚偏氟乙烯(PVDF,HSV900)按8:1:1的质量比在N-甲基吡咯烷酮(NMP,科密欧)中充分混合,所得浆料涂覆在铝箔上。所制得的硫极片在60 ℃下真空干燥12 h,冲压成直径为13 mm的圆形极片。

1.2 硅碳负极制备

将硅碳材料(Si/C,贝特瑞)、导电炭黑、聚丙烯酸(PAA,Sigma Aldrich)和丁苯橡胶(SBR,Sigma Aldrich)按质量比65:20:7.5:7.5在去离子水中充分混合,所得浆料涂覆在铜箔上。所制得的硅碳极片在80 ℃下真空干燥12 h,冲压直径为13 mm的圆形极片。

1.3 电池组装与电化学性能测试

在充满氩气的手套箱中,将硫极片、隔膜(Celgard 2400)和厚金属锂片成锂-硫半电池。对锂-硫半电池进行恒流充放电测试,电压窗口为1.7~2.8 V。本实验所用电解液组成为1 mol/L的二(三氟甲基磺酰)亚胺锂(LiTFSI,Aldrich)和2%(质量分数)的硝酸锂(LiNO3,Acros)同时溶解于乙二醇二甲醚(DME, Acros)和1,3-二氧戊环(DOL,Alfa)的混合溶剂中(体积比为1:1)。采用LAND充放电仪(CT2001A)对电池进行恒流充放电测试。采用电化学工作站(CHI604E)测试电池的电化学阻抗图谱(EIS, 频率范围100 kHz~0.1 Hz,振幅±5 mV)。

预锂化硅-硫全电池组装及充放电测试:

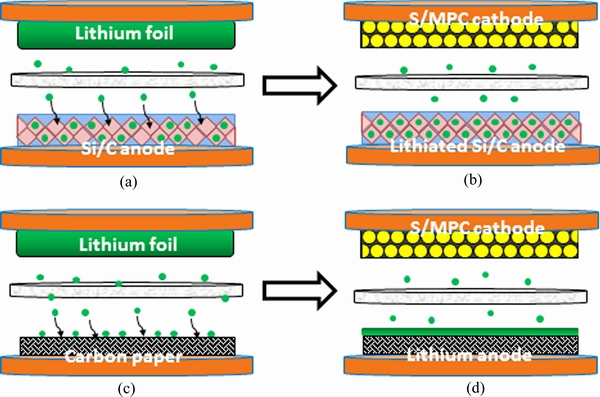

硅碳极片预锂化过程如图1(a)所示,将硅碳极片、隔膜和金属锂片组装成锂-硅半电池后,将电池在1~0.01 V的电压窗口和0.12C(1C=1675 mA·h/g)的电流下循环6圈后再次放电至0.01 V,拆解电池后即得到预锂化的硅碳极片。预锂化硅-硫全电池的组装如图1(b),将预锂化的硅碳负极、隔膜和硫正极组装成预锂化硅-硫全电池。将全电池在2.8~1.2 V的电压范围内以0.2C的电流下进行充放电测试。

锂-硫全电池组装及充放电测试:

图1 硅碳负极预锂化过程和预锂化硅-硫全电池的构建示意图以及对碳纸基底沉积金属锂和锂-硫全电池的构建示意图

Fig. 1 Scheme diagrams of prelithiation process of Si/C anode(a) and configuration of prelithiated Si-S full cell(b), process of lithium deposition on carbon paper(c) and configuration of Li-S full cell(d)

以碳纸为基底的锂负极制备如图1(c)所示:将碳纸(PN: NOS1005, CeTech Co, Ltd)、隔膜和金属锂片组装成电池。通过电化学沉积制备锂容量仅为2.5 mA·h的金属锂负极。锂-硫全电池的组装如图1(d)所示:将含锂容量为2.5 mA·h的金属锂负极、隔膜和硫极片如图1(d)以组装成锂-硫全电池。全电池在2.8~1.7 V的电压范围内以0.2C的电流进行充放电测试。

1.4 理化性质测试

采用透射电镜(TEM, Tecnai G2 F20 S-TWIX, FEI, USA)和扫描电镜(SEM, MIRA 3 LMU TESSCAN, USA)对材料和极片的形貌进行分析表征。采用X射线衍射(XRD,SIMENS D500, GER)对硅碳极片嵌锂前后的晶体结构变化进行表征。采用拉曼光谱(Raman, Nicolet iS50)对硅碳材料的物质结构进行分析。对于循环后的电极极片的表征,事先在手套箱中拆解循环后的的电池,取出相应的极片后用DOL/DME溶剂清洗,干燥后进行测试。转移至扫描电镜系统与循环前的正负极片对比,分析极片循环前后的形貌变化。

2 结果与讨论

2.1 单电极物理表征及电化学性能

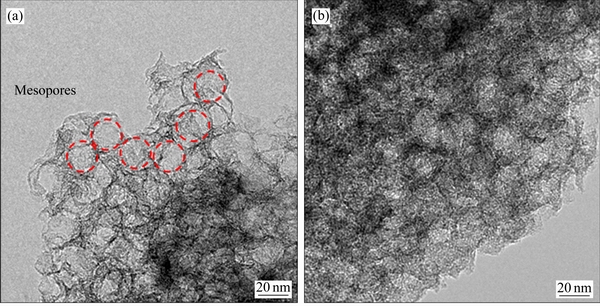

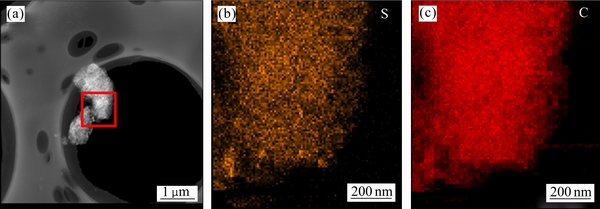

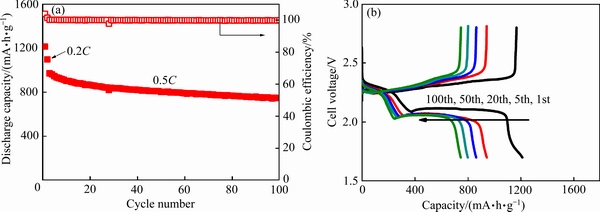

实验以模板法制备的介孔碳作为正极载硫基底,图2所示为介孔碳和硫/介孔碳的TEM像。由图2中可以看出,介孔碳的孔径分布在20~30 nm之间,且孔径大小比较均匀。图3所示为硫/介孔碳的SEM像和C、S元素面扫描。从图3中可以看出,将介孔碳与升华硫复合后,活性物质硫均匀的分布在介孔碳的孔洞中,没有出现团聚现象。用上述硫极片与含无限过量锂的厚金属锂片(直径16 mm,厚度0.6 mm)组装锂-硫半电池进行循环性能测试。如图4所示,锂-硫半电池在0.2C活化时首圈放电比容量为1213 mA·h/g,放电电压平台约为2.30 V和2.10 V。随后在0.5C下循环100圈后仍具有747 mA·h/g的放电比容量,循环过程中电池的放电电压平台一直保持稳定,说明了硫电极具有较好的电化学性能。这一方面由于对介孔碳能够将活性物质包裹,对放电中间产物多硫化锂的起到一个很好的物理阻挡作用,另一方面介孔碳合适的孔容能够为活性物质硫在充放电过程中的体积膨胀提供一定的预留空间。

图2 介孔碳和硫/介孔碳的TEM像

Fig. 2 TEM images of mesoporous carbon(MPC) (a) and S/MPC composite(b)

图3 硫/介孔碳的SEM像和C、S元素面扫描

Fig. 3 SEM image(a) and element mapping images of S(b) and C(c) of S/MPC composite

图4 使用厚金属锂片的锂-硫半电池的循环性能和充放电电压曲线

Fig. 4 Cycle performances(a) and discharge-charge voltage profiles(b) of Li-S half cell using thick Li foil as reference electrode

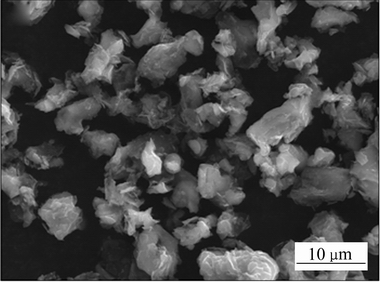

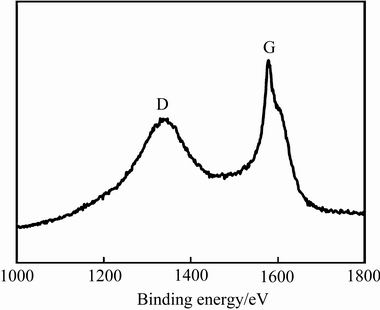

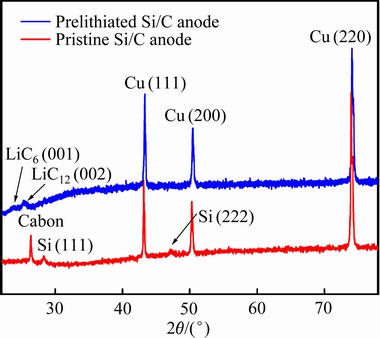

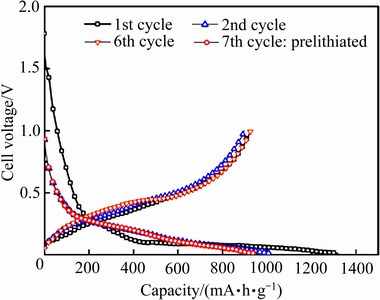

图5中的硅碳颗粒的扫面电镜分析显示硅碳颗粒的粒径在5~15 mm之间。通过图6对硅碳材料的拉曼分析其dD/dG比值约为0.75,可知材料中所含的碳元素由石墨化碳和无定型碳共同组成,并且石墨化程度较高。图7中原始硅碳极片和预嵌锂后的硅碳极片的XRD谱显示硅碳材料中的硅为典型的晶型结构,其衍射峰与标准PDF卡片(JCPDS No.027-1402)吻合。对锂-硅半电池进行电化学充放电,电池放电至0.01 V后晶体硅的XRD峰消失(见图7),这对应着晶体硅转变为无定型硅的过程。通过电化学充放电对硅碳负极预锂化(见图8),从图8中可以看出,锂-硅半电池在0.12C下首圈放电比容量为1319 mA·h/g,库伦效率为70.23%。循环至第6圈时,电池库伦效率为97.21%,此时将电池再次放电则为硅负极嵌锂,其比容量为944 mA·h/g。

图5 硅碳颗粒的SEM像

Fig. 5 SEM image of Si/C particles

图6 硅碳颗粒的拉曼分析

Fig. 6 Raman analysis of Si/C particles

图7 新鲜硅碳极片和预锂化后硅碳极片的XRD谱

Fig. 7 XRD patterns of pristine Si/C anode and prelithiated Si/C anode

图8 锂-硅半电池的充放电曲线

Fig. 8 Discharge-charge voltage profiles of Li-Si half cell

2.2 全电池物理表征及电化学性能

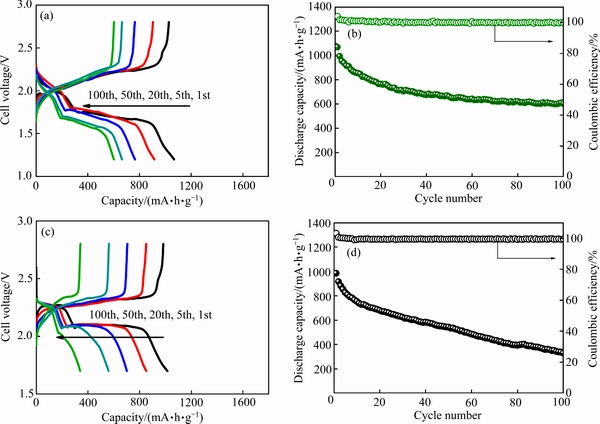

考虑到全电池循环过程中普遍存在的锂损失现象[15],设计负极的锂容量与硫正极的理论容量比约为1.2:1,正负极容量过量系数即约为20%。将预锂化容量为2.67 mA·h的硅碳负极与含硫质量为1.33 mg的硫正极组装预锂化硅-硫全电池。考虑到硅碳负极的电压平台高于锂(约为0.4 V vs Li/Li+),所以将全电池的电压窗口设置为2.8~1.2 V。图9所示为全电池在0.2C下的充放电曲线,可以看出,硅-硫全电池的在约2.0 V和1.7 V处有两个较为倾斜的放电平台,这与锂-硫半电池在2.35 V和2.1 V处的放电平台,以及锂-硅半电池在0.2~0.5 V之间充电平台相对应,具体的化学反应可以看成:S8+8LixSi=8Li2S+8Lix-2Si。图9所示为全电池的循环性能,全电池首圈放电比容量高达1069 mA·h/g(以活性物质硫的比容量计算),放电平均电压为1.73 V。综合其正极和负极活性物质质量,其能量密度约为590 Wh/kg,远远高于现有的钴酸锂/石墨电池理论能量密度(376 Wh/kg)[16]。经过100次循环后,比容量仍保持为603 mA·h/g,库伦效率大于99.5%。综合图8(a)和(b)可以看出,将预锂化的硅碳负极引入全电池能够得到优良的循环性能。虽然预锂化硅-硫全电池的循环性能仍略低于锂-硫半电池的,然而厚金属锂片的高成本和低安全性导致其并不适用于锂-硫全电池商业化发展[12, 17]。

图9 预锂化硅-硫全电池和锂-硫全电池充放电曲线和循环性能

Fig. 9 Discharge-charge voltage profile and cycle performances of prelithiated Si-S full cell((a), (b)) and Li-S full cell((c), (d))

此外,本文采用碳纸作为基底对其进行锂沉积, 制备含锂容量为2.50 mA·h的锂负极,与含硫1.28 mg的硫正极组装为锂-硫全电池,正负极容量过量系数仍控制在约20%。图9(c)显示电池在首圈放电平台为2.3 V和2.1 V,然而循环100圈后电池第二个放电平台下降至2.03 V。同时,图9(d)显示在0.2C的电流下锂-硫全电池首圈放电比容量为985 mA·h/g,经过100次循环后,比容量仅剩339 mA·h/g。该锂-硫全电池的负极容量虽然同样设计为过量(约20%),但远远不及预锂化硅-硫全电池的循环性能。这可能是由于锂离子在锂负极表面的沉积往往是不均匀的,因此,SEI膜不断破裂和生长,进而活性锂不断被消耗。当活性锂越来越少时,电池不能够为正极活性物质硫的电化学反应提供充足的锂源,进而容量不断下降[18]。而硅碳负极的反应机制是锂合金化/去合金化,锂离子的沉积相对均匀,进而SEI膜的和活性锂的损耗较少。

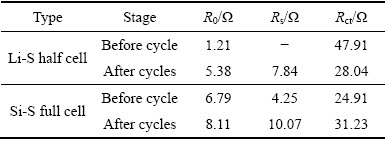

为进一步了解预锂化硅碳极片的引入对全电池的影响,分析了预锂化硅-硫全电池循环前后的EIS图谱,并与使用厚金属锂片的锂-硫半电池进行对比。如图10所示,锂-硫半电池循环前的阻抗图谱由高频区半圆(电荷转移阻抗Rct)和低频区斜线(扩散阻抗)组成[19],其等效电路为图10(c)。而循环后的阻抗图谱(图10(b))在高频区新增了一个半圆(电极/电解液的界面层阻抗Rs),其等效电路为图10(d)[20]。对于预锂化硅-硫全电池而言,由于硅负极在预锂化过程中已生成SEI膜,所以在全电池循环前就已具有界面层阻抗,其循环前后的等效电路均为图10(d)。表1列出了依据等效电路图拟合得到的阻抗数据。循环后的硅-硫全电池的Rct和Rs略大于锂-硫半电池的Rct和Rs,这可能是由于电解液分解反应在高比表面积的硅负极表面也更加活跃,从而生成了更多副产物生成增大了Rs。硅碳极片由于反复的循环其活性物质颗粒与导电碳间的导电网络发生了一定的退化。由于厚金属锂片中的锂是远远过量的,循环中的副反应对锂负极结构的影响是可以忽略的,因此,循环后的预锂化硅-硫全电池Rct大于锂-硫半电池。但从循环后电池整体阻抗来看,两种电池的差别较小,说明将预锂化硅负极引入电池体系并不会对电池的Rct和Rs带来很大影响。

表1 根据等效电路图拟合得到的阻抗数据

Table 1 Fitted resistances data from equivalent circuit

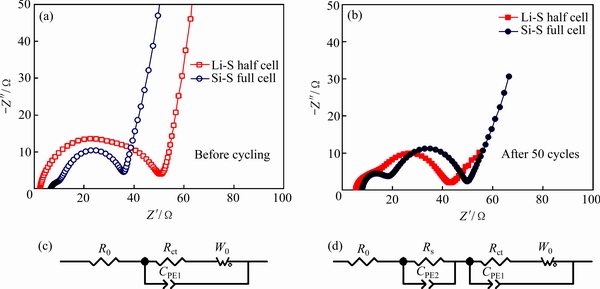

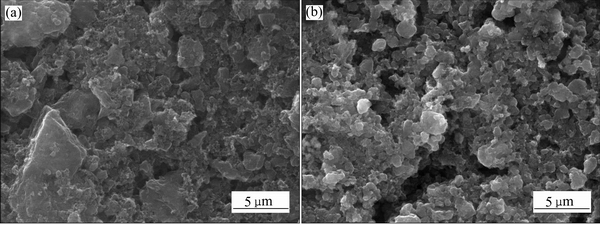

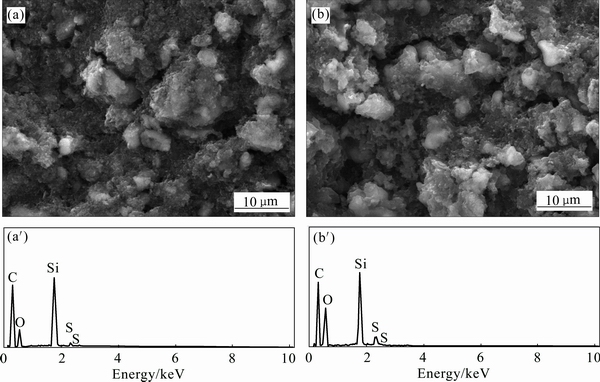

将预锂化硅-硫全电池极片循环前后的表面形貌进行比较,结果如图11~12所示。硫正极循环前(见图11(a))和循环100圈后(见图11(b))极片表面没有明显的颗粒粉碎或结构坍塌,仅有少量的副产物堆积在表面,说明经过循环后活性物质硫没有发生剧烈的不可逆氧化损失,仍然均匀的分布在介孔碳材料中。对于硅碳负极而言,从图12(a)中可以很明显地看出,预锂化后膨胀的硅碳颗粒;而经过100次循环后(见图12(b)),硅碳极片表面并没有发生明显的开裂和较为严重的恶化。这一方面得益于硅碳颗粒优良的材料设计, 一方面由于硅碳极片中的活性锂在循环过程中具有一部分的损失,从而硅碳颗粒的体积膨胀得到了缓解。同时,硅碳极片表面的能谱测试结果表明在全电池中循环后的硅碳极片硫原子含量(0.58%)高于预锂化后的极片(0.29%),这说明部分多硫化锂穿梭至负极,并与锂反应生成不溶性含锂化合物。这导致了活性锂和活性物质硫的损失,进而全电池容量下降。

图10 锂-硫半电池与预锂化硅-硫全电池循环前和循环后的电化学阻抗图谱和等效电路图

Fig. 10 Impedance plots((a), (b)) and equivalent circuits of Li-S half cell and prelithiated Si-S full cell before((a), (c)) and after((b), (d)) cycles

图11 硅-硫全电池中硫正极循环前和循环后的表面形貌

Fig. 11 SEM analysis of S/MPC cathode before(a) cycle and after(b) cycles

图12 预锂化硅碳极片循环前和循环后的表面形貌及其能谱图

Fig. 12 Surface morphologies((a), (b)) and EDS spectra((a′), (b′)) of prelithiated Si/C anode before((a), (a′)) and after((b), (b′)) cycles in full cell

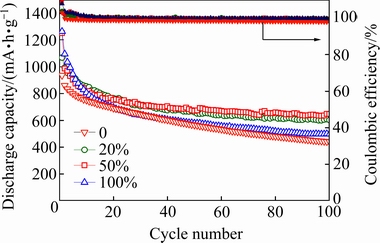

为更加深入地研究硅碳负极的锂容量对电池循环性能的影响,将负极预嵌锂量相对于S正极理论嵌锂量的过量值(负极锂过量值)调整为0、50%和100%,并进行电池循环性能测试(见图13)。从图13可以看出,当电池负极锂过量为0时,电池首圈比容量仅为936 mA·h/g,循环100圈后比容量为439 mA·h/g。全电池在过量50%时循环性能最佳,首圈比容量高达1250 mA·h/g,100圈后比容量为650 mA·h/g。这说明适当的提高锂含量能够有效提升全电池循环性能。当电池负极锂过量提升至100%时,首圈放电比容量虽高达1280 mA·h/g,但电池容量衰减较快,100圈后容量仅为490 mA·h/g。这可能是由于硅碳材料面密度较大时,其反复的体积膨胀对负极的性能造成了恶化。

图13 负极预锂化容量不同过量值下硅-硫全电池的循环性能

Fig. 13 Cycle performances of prelithiated Si-S full cell under different excess value in anode

3 结论

1) 将预锂化的硅碳负极取代厚金属锂片构筑预锂化硅-硫全电池可获得良好的循环性能,其首圈能量密度高达590 Wh/kg。且硅碳负极的引入对全电池的电荷传递阻抗和界面阻抗的影响比较小,循环后正负极极片结构依然保持稳定。

2) 金属锂负极与电解液的副反应更加剧烈,而预锂化硅碳极片在全电池中更加稳定,因此,以预锂化硅碳极片为负极的硅-硫全电池循环性能要优于锂-硫全电池,

3) 预锂化硅-硫全电池的循环性能一定程度上取决于负极的预嵌锂容量,当负极预锂化容量较于正极理论容量过量~50%时,全电池性能最佳。循环100圈后,仍有650 mA·h/g的比容量,具有极大的应用前景。

REFERENCES

[1] 王圣平, 周 权, 周成冈, 吴金平. 锂硫电池硫电极的研究现状[J]. 电池, 2010, 40(4): 232-235.

WANG Sheng-ping, ZHOU Quan, ZHOU Cheng-gang, WU Jin-ping. Research status quo of sulfur electrode for lithium/sulfur battery[J]. Battery Bimonthly, 2010, 40(4): 232-235.

[2] 李 涛, 洪 波, 曹华伟, 刘业翔, 闫霄林, 黄子欣. 涂碳铝箔在锂硫电池中的应用[J]. 中国有色金属学报, 2017, 27(4): 732-738.

LI Tao, HONG Bo, CAO Hua-wei, LIU Ye-xiang, YAN Xiao-lin, HUANG Zi-xin. Application of carbon-coated aluminum foil for Li-S secondary batteries[J]. The Chinese Journal of Nonferrous Metals, 2017, 27(4): 732-738.

[3] ZHANG J, LI H Q, LIN Z W, TANG Q, LIANG Z T, TANG P, TONG Y W, PAN Y Y. Preparation of mesoporous carbon for improved-performance lithium-sulfur battery[J]. Ionics, 2017: 1-8.

[4] 吴 锋, 吴生先, 陈人杰, 陈 实, 王国庆. 锂硫电池正极用硫碳复合材料的制备和电化学研究[J]. 北京理工大学学报, 2009, 29(8): 737-740.

WU Feng, WU Sheng-xian, CHEN Ren-jie, CHEN Shi, WANG Guo-qing. Preparation and electrochemical properties of sulfur-carbon composite as cathode materials for the lithium-sulfur batteries[J]. Transactions of Beijing Institute of Technology, 2009, 29(8): 737-740.

[5] KONG W B, YAN L J, LUO Y F, WANG D T, JIANG K L, LI Q Q, FAN S S, WANG J P. Ultrathin MnO2/graphene oxide/carbon nanotube interlayer as efficient polysulfide-trapping shield for high-performance Li-S batteries[J]. Advanced Functional Materials, 2017, 27(18): 1606663.

[6] LEE F, TSAI M C, LIN M H, NI'MAH Y L, HY S, KUO C Y, CHENG J H, RICK J, SU W N, HWANG B J. Capacity retention of lithium sulfur batteries enhanced with nano-sized TiO2-embedded polyethylene oxide[J]. Journal of Materials Chemistry A, 5(14): 6708-6715.

[7] YU X W, JOSEPH J, MANTHIRAM A. Polymer lithium-sulfur batteries with a nation membrane and an advanced sulfur electrode[J]. Journal of Materials Chemistry A, 2015, 3(30): 15683-15691.

[8] YAO H B, YAN K, LI W Y, ZHENG G Y, KONG D S, SEH Z W, NARASIMHAN V K, LIANG Z, CUI Y. Improved lithium-sulfur batteries with a conductive coating on the separator to prevent the accumulation of inactive S-related species at the cathode-separator interface[J]. Energy & Environmental Science, 2014, 7 (10): 3381-3390.

[9] XU W, WANG J, DING F, CHEN X, NASYBULIN E, ZHANG Y, ZHANG J G. Lithium metal anodes for rechargeable batteries[J]. Energy & Environmental Science, 2014, 7 (2): 513-537.

[10] 刘 雯, 郭 瑞, 解晶莹. 金属锂负极改性研究现状[J]. 电源技术, 2012, 36(8):1232-1234.

LIU Wen, GUO Rui, XIE Jing-ying. Research progresses of modified lithium metal anode[J]. Chinese Journal of Power Sources, 2012, 36(8): 1232-1234.

[11] CAO R G, XU W, Lü D P, XIAO J, ZHANG J G. Anodes for rechargeable lithium-sulfur batteries[J]. Advanced Energy Materials, 2015, 5(16): 513-537.

[12] PU X, YANG G, YU C H. Safe and reliable operation of sulfur batteries with lithiated silicon[J]. Nano Energy, 2014, 9: 318-324.

[13] AGOSTINI M, SCROSATI B, HASSOUN J. An advanced lithium-ion sulfur battery for high energy storage[J]. Advanced Energy Materials, 2015, 5(16): 1500481.

[14] 文钟晟, 王 可, 解晶莹, 杨 军. 锂离子蓄电池高容量含硅负极材料研究进展[J]. 电源技术, 2004, 28(11): 719-722.

WEN Zhong-sheng, WANG Ke, XIE Jing-ying, YANG Jun. Research on high capacity silicon-containing anode material for lithium-ion batteries[J]. Chinese Journal of Power Sources, 2012, 36(8): 719-722.

[15] CHRISTENSEN J, NEWMAN J. Cyclable lithium and capacity loss in Li-ion cells[J]. Journal of the Electrochemical Society, 2004, 152 (4): 818-829.

[16] PU X, YU C. Enhanced overcharge performance of nano-LiCoO2 by novel Li3VO4 surface coatings[J]. Nanoscale, 2012, 4(21): 6743-6747.

[17] KANG H S, PARK E, HWANG J Y, KIM H, AURBACH D, ROSENMAN A, SUN Y K. A scaled-up lithium (ion)-sulfur battery: Newly faced problems and solutions[J]. Advanced Materials Technologies, 2016, 1(6): 1600052.

[18] JESCHULL F, BRANDELL D, EDSTR M K, LACEY M J. A stable graphite negative electrode for the lithium-sulfur battery[J]. Chemical Communications, 2015, 51(96): 17100-17103.

[19] ZHANG Z Y, LAI Y Q, ZHANG Z A, ZHANG K, LI J. Al2O3-coated porous separator for enhanced electrochemical performance of lithium sulfur batteries[J]. Electrochimica Acta, 2014, 129(16): 55-61.

[20] DENG Z F, ZHANG Z A, LAI Y Q, LIU J, LI J, LIU Y X. Electrochemical impedance spectroscopy study of a lithium/sulfur battery: Modeling and analysis of capacity fading[J]. Journal of the Electrochemical Society, 2013, 160(4): 553-558.

Configuration and electrochemical properties of prelithiated Si-S full cell

HONG Shu1, YAN Xiao-lin2, HONG Bo2, MIN Xiu-juan1, WANG Min-bo1, LAI Yan-qing2

(1. Fujian Dynabat New Energy Science and Technology Co., Ltd., Zhangzhou 363000, China;

2. School of Metallurgy and Environment, Central South University, Changsha 410083, China)

Abstract: The mesoporous carbon was prepared by template method and served as the substrate for sulfur to obtain the sulfur/mesoporous carbon (S/MPC) composites. The silicon/carbon (Si/C) anode was lithiated through electrochemical method, and matched with S/MPC cathode to configure advanced prelithiated Si-S full cell. The results show that while the capacity of anode is controlled about 20% excess to the theoretical capacity of S/MPC cathode, the full cell delivers an initial specific capacity of 1069 mA·h/g and energy density of 590 Wh/kg. After 100 cycles, the full cell still keeps capacity of 603 mA·h/g and capacity retention of 56.4%. The electrochemical impedance test indicates that the employ of prelithiated Si/C anode has little influence on battery. And the structure of S/MPC cathode and Si/C anode still keeps reliable after cycling. Moreover, the electrochemical performance of prelithiated Si-S full cells using different prelithiated capacity of Si/C anodes was also studied. The optimal electrochemical performance is obtained while the anode is about 50% excess to the sulfur cathode, delivering 650 mA·h/g after 100 cycles.

Key words: lithiated anode; full cell; electrochemical performance ; Si/C anode; lithium-sulfur battery

Foundation item: Project(51474243) supported by the National Natural Science Foundation of China; Project (2017zzts443) supported by the Innovation Driven Plan in Central South University, China

Received date: 2017-11-01; Accepted date: 2018-07-10

YAN Xiao-lin contribution equals to HONG Shu

Corresponding author: HONG Bo; Tel: +86-731-88830474; E-mail: bop_hong@163.com

(编辑 李艳红)

基金项目:国家自然科学基金资助项目(51474243);中南大学研究生自主探索创新项目(2017zzts443)

收稿日期:2017-11-01;修订日期:2018-07-10

洪树和闫霄林为本文共同第一作者

通信作者:洪 波,博士后;电话:0731-88830474;E-mail:bop_hong@163.com

摘 要:以模板法合成介孔碳并作为载硫基底制备硫/介孔碳复合材料。采用电化学方法对硅碳负极预锂化,并与硫/介孔碳正极匹配构建高性能预锂化硅-硫全电池。结果表明:当全电池的负极锂容量过量正极约20 %时,预锂化硅-硫全电池初始容量为1069 mA·h/g,能量密度为590 Wh/kg。循环100圈后,电池容量为603 mA·h/g,对应容量保持率为56.4 %。同时,硅碳极片的引入对电池阻抗影响较小,正负极极片结构在循环后依然保持稳定。通过改变硅碳负极锂容量研究其对全电池性能的影响,全电池循环性能在负极容量过量系数约为50 %时最佳,循环100圈后放电比容量达到650 mA·h/g。

[1] 王圣平, 周 权, 周成冈, 吴金平. 锂硫电池硫电极的研究现状[J]. 电池, 2010, 40(4): 232-235.

[2] 李 涛, 洪 波, 曹华伟, 刘业翔, 闫霄林, 黄子欣. 涂碳铝箔在锂硫电池中的应用[J]. 中国有色金属学报, 2017, 27(4): 732-738.

[4] 吴 锋, 吴生先, 陈人杰, 陈 实, 王国庆. 锂硫电池正极用硫碳复合材料的制备和电化学研究[J]. 北京理工大学学报, 2009, 29(8): 737-740.

[10] 刘 雯, 郭 瑞, 解晶莹. 金属锂负极改性研究现状[J]. 电源技术, 2012, 36(8):1232-1234.

[14] 文钟晟, 王 可, 解晶莹, 杨 军. 锂离子蓄电池高容量含硅负极材料研究进展[J]. 电源技术, 2004, 28(11): 719-722.