文章编号:1004-0609(2008)09-1699-07

基于人工神经网络的铝合金铸锭裂纹倾向预测

黄松林1, 2,崔建忠1

(1. 东北大学 材料电磁过程研究教育部重点实验室,沈阳 110004;

2. 沈阳大学 机械工程学院,沈阳 110044)

摘 要:

摘 要:在电磁半连续铸造条件下,针对不同工艺参数下铝合金圆铸锭的裂纹倾向,建立一种基于多层前馈神经网络的预测模型。网络的输入变量为铝合金铸锭的尺寸、成分以及工艺参数,输出变量为裂纹的量化值,采用改进后的带动量因子的BP训练算法,计算多组不同工艺条件下的裂纹预测值,并进行真实试铸实验。结果表明:裂纹预测结果的最大相对误差为13.9%,最小相对误差为0;在工艺指标控制范围内,模型的裂纹预测曲线能较好地反映铸锭裂纹的真实倾向。

关键词:

中图分类号:TG 146.2 文献标识码:A

Prediction of Al alloy ingot crack tendency based on

artificial neural network

HUANG Song-lin1, 2, CUI Jian-zhong1

(1. The Key Laboratory of Electromagnetic Processing of Materials, Ministry of Education,

Northeastern University, Shenyang 110004, China;

2. Academy of Mechanical Engineering, Shenyang University, Shenyang 110044, China)

Abstract: A prediction model based on multiplayer feed-forward artificial neural networks(ANN) was developed for modeling the correlation among different process parameters and cracks tendency of Al alloy ingot. The input variables were the size, composition and process parameters of ingots. The output variable was the quantified value of ingot cracks. The model was trained by the improved BP algorithm. The results show that the maximal relative error of prediction value is 13.9% and the minimal one is 0. The prediction curve makes a good performance in reflecting the ingot crack tendency.

Key words: Al alloy; ingot crack; prediction model; artificial neural network

众所周知,材料的成型过程是一个非常复杂的过程,难以用具体的模型来描述。在成型过程中,裂纹是最严重和最普遍的缺陷之一,它所产生的废品率往往达到铸锭废品总量的40%~60%[1],所以对其研究一直是材料加工界所关注的热点之一。裂纹可分为热裂纹和冷裂纹,冷裂纹通常由热裂纹源扩展而来。由于裂纹行为的复杂性和各方面条件的制约,人们难以对合金准固态力学性能与热裂倾向性之间的关系做出明确的判断和分析,故在其萌生机理和扩展规律等方面尚不能达成共识,目前比较成熟的理论主要有液膜理论、强度理论、形成功理论、晶间搭桥理论、凝固收缩补偿理论等[1?3]。上述理论以及以往的研究均集中在合金热裂的形成机理和对合金热裂预测的判据上。而关于建立裂纹与工艺参数、规格以及成分之间的定量模型方面的研究报道则很少。通常,要建立裂纹的定量预测模型有如下两条途径:1) 分析物理机理,建立和求解机理数学模型;2) 根据生产和实验数据采用先进数据处理技术建立经验数据模型[4?6]。由于裂纹行为的复杂性,目前虽有多种热裂判据,但尚难以从理论上建立裂纹的数学模型。因此,依据科学研究和生产实践中积累的经验数据,建立数据模型,找出铸锭规格、成分、工艺与裂纹之间的关系,再借助有效的优化手段来优化成分和工艺,就成为一种可行的研究方法。本文作者从这一思路出发,建立了基于神经网络的裂纹预测模型,将智能预测与传统的铸造工艺相结合,找到半连续铸造工艺参数与铸锭裂纹缺陷之间的映射关系模型,从而提高对裂纹预测的准确率,更好地指导实际生产。

1 人工神经网络预测建模

1.1 模型结构与算法改进

人工神经网络(Artificial neural network,ANN)是在近代人工智能领域发展并逐渐成熟起来的一种处理工具。它通过学习来映射数据中存在的多元非线性关系,具有与人脑相似的高度并行性和良好的容错性,特别是以BP网络为代表的的神经网络具有较好的学习能力、强大的分类能力和预测能力,同时又具有结构简单、训练算法理论依据坚实,推导严谨,物理概念清晰等特点。因此,BP网络是目前应用最为广泛的神经网络模型之一[7?10]。本文作者采用BP网络作为本研究的预测模型。考虑到在电磁半连续铸造过程中,影响裂纹形成的因素非常多,本模拟选取影响最大的6个参量作为模型的输入变量,它们分别是铸锭的尺寸、铸锭的成分、铸造速度、铸造温度、二冷水的流量大小、有无施加电磁场。这些因素与裂纹之间呈非常复杂的高度非线性关系。模型的输入层设置6个神经元,分别用来接收铸锭规格、成分以及4个工艺参数这6个变量的输入值;输出层设置1个神经元,该神经元输出铸锭裂纹的量化值。根据Kolmogorov定理[11?12],隐含层设置13个神经元。

但BP算法自诞生以来就一直存在着学习收敛速度慢、训练所得到的网络性能较差的缺点。这是由于,当采用BP算法训练连接权值时,BP网络易陷入局部极小点,或陷入饱和区域,从而造成后期学习缓慢,使训练精度难以提高。因此,许多学者对BP算法提出很多的改进方法,并取得大量成果。如附加动量的BP算法、可变学习速率的BP算法、共轭梯度法、拟牛顿法、Prime Offset算法和Delta-bar-Delta学习规则 等[11?12]。但是由于初始权值产生的随机性,这些算法仍然存在易陷入局部极小点以及陷入饱和区域所造成的学习缓慢、训练精度难以提高的问题。

针对BP算法存在的这些缺陷,本研究在附加动量BP算法的基础上,通过如下两个方面加以改进。

1) 改进算法的激励函数

传统BP网络采用的Sigmoid函数,由于其形状固定不变,从而影响了网络收敛速度。本研究通过加大其陡峭度同时改变其幅度来加快网络收敛速度。即将其改进为:

由于λ(形态因子)的引入,使得函数对于输入而言可以自由地伸缩和平移变换。网络的收敛速度得到了非常大的提高。经测试,最快时可以加快55%。

2) 自适应放大二次型误差函数

在神经网络训练的早期阶段,通常不会进入饱和区,计算时采用附加动量BP算法进行训练。当训练进入饱和区时,就将二次型误差函数进行自适应放大,从而恢复较高的学习率。其放大指导原则如下。

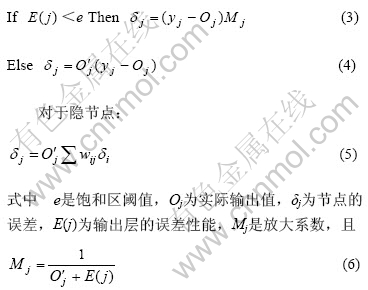

对于输出节点:

由式(6)可以看出,当网络训练进入饱和区域时,![]() 将远小于1,这样误差项将会被放大,可以解决算法在后期学习率下降的问题。

将远小于1,这样误差项将会被放大,可以解决算法在后期学习率下降的问题。

下面给出改进后的BP预测模型的具体训练步骤。

Step 1. 用不同的接近于零的随机数初始化模型的连接权值矩阵W(wij, vij);

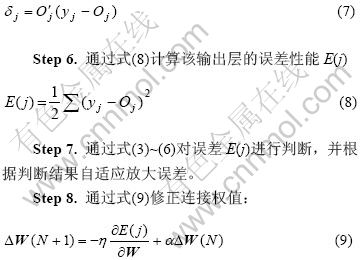

Step 2. 初始化精度控制参数和学习速率η、动量因子α;

Step 3. 循环控制参数N=ε+1,并确定最大循环次数N;

Step 4. 将所有工艺参数—裂纹样本((x1, y1), (x2, y2), …, (xj, yj))输入网络,通过式(1)和式(2)计算出实际输出值Oj;

Step 5. 通过式(7)计算输出层中每个节点的误差项:

Step 9. 通过式(5)推导隐层节点的误差项,然后采用与上面相同的步骤对隐层节点的权值进行修正。

Step 10. 返回step 3,直至达到最大循环次数,网络训练完毕。

1.2 样本数据的预处理

神经网络预测的基础和依据是科研、实验以及生产中积累的大量数据。很明显,只有当所采集到的数据样本可靠并具有代表性时,从中总结出的经验规则才可能是正确的。因此,采集和整理高质量数据样本,是准确预测的基础。本研究的数据取自东北大学材料电磁过程研究教育部重点实验室多年积累的实验数据。为此,在样本数据使用之前,特做如下筛选:1) 剔除成型失败的工艺数据;2) 尽量选取在宽范围内分布的工艺数据;3) 平均分配不同成分铸锭的样本组数。这样,选取4种不同成分的铸锭工艺参数样本数据共160组。

为便于计算机处理,所有定性描述的数据都必须量化。同时,为消除量纲不一致带来的影响,量化后的数据全部通过式(10)进行归一化处理[12]。

式中 ![]() 是经过标准化的第i个样本的第j个变量数值,它对应于等式右边的变量原始值xij;xjmax和xjmin分别为第j个变量的最大值和最小值。在本研究中,将所有筛选出来的样本数据进行如下量化和归一化处理。

是经过标准化的第i个样本的第j个变量数值,它对应于等式右边的变量原始值xij;xjmax和xjmin分别为第j个变量的最大值和最小值。在本研究中,将所有筛选出来的样本数据进行如下量化和归一化处理。

1) 铸锭规格(x1,mm),是铸锭的直径。按照式(10)进行归一化处理。

2) 铸锭成分(x2,无量纲)。本研究的样本数据全部是7×××系Al-Zn-Mg-Cu合金。取Cu和Zn的质量分数总和作为量化值。按照式(10)进行归一化处理。

3) 铸造速度(x3,mm/min)。按照式(10)进行归一化处理。

4) 铸造温度(x4,℃)。按照式(10)进行归一化处理。

5) 二冷水流量(x5,L/min)。按照式(10)进行归一化处理。

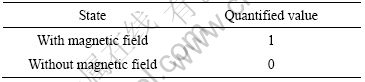

6) 有无电磁场(x6,无量纲 )。量化结果如表1所列。

表1 磁场施加状态量化表

Table 1 Quantified values of magnetic field states

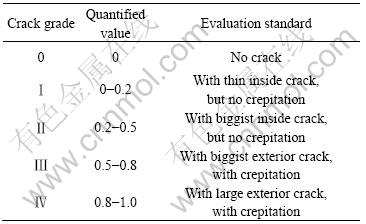

7) 裂纹缺陷(yj,无量纲)。本文作者根据裂纹的严重程度将其分为几个等级,并直接给出量化值,量化值如表2所列。

表2 裂纹缺陷量化值

Table 2 Quantified value of ingot crack

将量化和归一化处理后的数据按照1.1节给出的训练步骤输入BP训练程序中,初始化学习速率为0.1,动量因子为0.97,最大循环次数为500。当程序运行达到最大循环次数之后,预测模型训练结束。

2 预测结果的实验验证

经训练后的模型理论上应该具有较高的精度和良好的泛化能力,可有效地预测和分析工艺参数与铸锭裂纹之间的关系。为了验证训练后的模型在裂纹的预测结果和实际结果之间是否具有较高的一致性,本研究采用真实试铸的方法。

2.1 实验方法

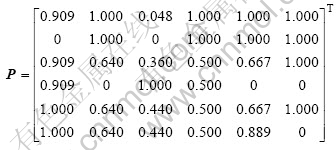

1) 设计6组工艺参数P(P为归一化后的数组);

2) 将这6组工艺参数分别输入训练后的模型,得到6组裂纹预测的结果T;

![]()

![]()

3) 按照P的工艺参数真实试铸6根铸锭;

4) 锯切铸锭,并对铸锭切块进行打磨、拍照和量化评定。

5) 把量化评定后的结果与预测结果进行对比,得出结论。

2.2 实验条件

1) 采用的合金成分

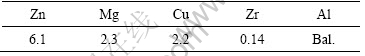

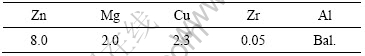

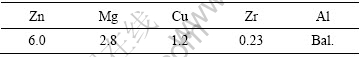

所试铸的7050、7055、7075以及7A60这4种铝合金化学成分分别如表3~6所列。

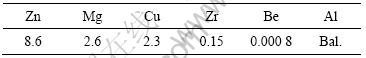

表 3 实验用7050铝合金的化学成分

Table 3 Chemical compositions of 7050 Al alloy (mass fraction, %)

表 4 实验用7055铝合金的化学成分

Table 4 Chemical compositions of 7055 Al alloy for experiment (mass fraction, %)

表 5 实验用7075铝合金的化学成分

Table 5 Chemical compositions of 7075 Al alloy for experiment (mass fraction, %)

表 6 实验用7A60铝合金的化学成分

Table 6 Chemical compositions of 7A60 Al alloy for experiment (mass fraction, %)

2) 结晶器

结晶器由TC4加工而成,内嵌石墨环,电磁线圈布置在结晶器外围,线圈由水冷铜管制成。线圈内通低频交变强电流,用以产生强磁场。线圈安匝数为16 kA?turn,磁场频率为30 Hz。

3) 参数控制

铸造参数的控制由计算机控制系统实现。每种工艺参数的控制均以PLC为核心所构成的PID闭环系统来完成。铸造速度的控制精度为±0.2 mm/min;二冷水的控制精度为3 L/min;铸造温度的控制精度为±1 ℃;励磁电流的控制精度为±1 A;结晶器液位的控制精度为±1.5 mm。计算机控制系统的控制精度与实时性保证了实验结果的准确性。

2.3 实验结果

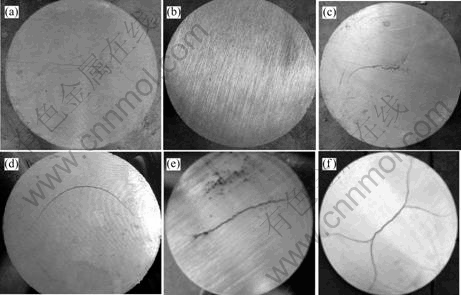

在2.2节的实验条件下完成6根铸锭的试铸实验。取每根铸锭适当的部位进行锯切,然后打磨。图1所示为各铸锭内部的真实裂纹状况。

图1 试铸样品的真实裂纹照片

Fig.1 Pictures of real crack of test samples: (a) Ingot 1, 7050 alloy; (b) Ingot 2, 7075 alloy; (c) Ingot 3, 7050 alloy; (d) Ingot 4, 7050 alloy; (e) Ingot 5, 7055 alloy; (f) Ingot 6, 7A60 alloy

由图1可知,铸锭1#为7050合金,在其中心位置有一细小裂纹,裂纹量化值为0.2;铸锭2#为7075合金,未发现裂纹,裂纹量化值为0;铸锭3#为7050合金,从中心往外有显著裂纹,裂纹量化评定值为0.4;铸锭4#为7050合金,距中心不远有一环状裂纹,量化评定值为0.7;铸锭5#为7055合金,在直径方向有严重裂纹,裂纹量化评定值为0.8;铸锭6#为7A60合金,裂纹等级属特重裂纹,量化值为1.0。

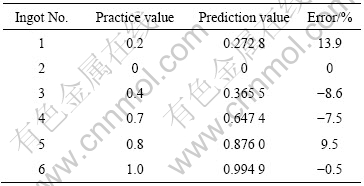

为便于量化分析,将模型的裂纹预测结果与铸锭的实际裂纹评定结果填入表7所示的表中,并计算出模型预测值的相对误差。从表7的相对误差一栏中可看出,预测值的最大相对误差为13.9%,最小相对误差为0。

表7 试铸样品裂纹的预测值和裂纹实际值数据

Table 7 Prediction value and practice value of crack for test samples

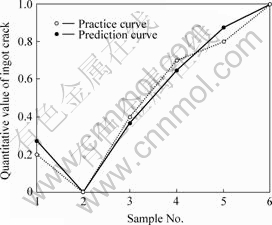

根据模型的裂纹预测值与裂纹实际值数据(见表7),在MATLAB平台做出对比曲线结果如图2所示。在图2中,实线是铸锭裂纹的预测值曲线,虚线为铸锭裂纹的实际值曲线。横坐标为铸锭样品号,纵坐标为铸锭裂纹的量化值。从该曲线图来看,裂纹预测值能以较高的准确率反映铸锭裂纹值的实际趋势。

图2 铸锭样品的裂纹预测值和裂纹实际值的对比曲线

Fig.2 Comparison of crack prediction curve with practice curve for ingot sample

3 分析与讨论

3.1 实验结果的微观分析

在图1中6根铸锭都属于Al-Zn-Mg-Cu系合金,合金总量都非常高,属高强铝合金范畴。由于合金中固溶的Cu和Zn元素含量高,大大增加合金的热裂倾向。相比之下,铸锭2#含Cu量稍低,为1.2% ,而其余铸锭的含Cu量均在2.2%以上,而且铸锭2#含Zn量也较其余铸锭低。因此,除了铸锭2#以外,其它铸锭都发生裂纹。对于铸锭6#,其合金总含量最高,Cu含量占2.3%,造成铸锭6#的特重裂纹。由此可见,合金含量越高,尤其是Cu含量越高,铸锭的热裂趋势越大。

除了合金成分因素外,同时对热裂趋势起作用的还有工艺参数。以下为各工艺参数对裂纹趋势的作用过程。

1) 铸造温度

铸造温度影响成型质量。铸造温度越高,会减小熔体的过冷度,使形核率下降,晶粒变得粗大,使铝合金结晶凝固期间的强度降低,塑性变差。同时,铸造温度越高,增大了铸锭的液穴深度及温度梯度,铸造的收缩应力也增大,从而产生铸锭裂纹的趋势也越大。铸锭结晶凝固收缩应力与温度的关系可用数学式表达为

![]()

式中 σ为收缩应力,E为弹性模量,α为线收缩系数,T1?T2为温度差。因此,在确保铸锭表面平整的情况下,应采用较低的铸造温度。

2) 冷却强度

当冷却强度增大时,铸锭的液穴深度减小,但液穴在边部却变陡,铸锭次表面的温度梯度较大。而收缩应力σ是与温度差(T1?T2)是成正比的,故在铸锭内部会产生较大的收缩应力。冷却强度愈大,裂纹倾向也就愈大。此外,冷却强度的均匀性也十分重要。若二次冷却不均匀或水温变化较大,会产生不均匀的收缩应力,易产生铸锭裂纹。

3) 铸造速度

当铸造速度增大时,铸锭液穴深度及温度梯度增大,将在液穴中心的底部出现无法补缩的液穴区段,并产生较大的收缩应力,因此,铸锭热裂倾向将增大。

4) 电磁场

张勤等[15]对电磁铸造进行研究认为,在低频电 磁半连铸条件下,铸锭裂纹趋势降低的结果。事实上,由于电磁力的搅拌作用,温度场更加均匀,推迟了初凝壳的形成时间,降低了初凝壳形成的位置点,减小了液穴深度。浅平的凝固前沿减小由于温度梯度而引发的铸锭各部分收缩不均匀现象,以及因铸锭整体性的相互制约而产生的内应力,从而使裂纹趋势降低。

从本次实验的工艺参数看,在同样的冷却强度以及施加电磁场的情况下,铸锭5#的铸造速度比铸锭3#大,造成更深的液穴以及更大的温度梯度,因此,其裂纹倾向也大。铸锭6#的合金总含量最高,在铸造过程未施加电磁场,冷却强度也偏大,因此,造成严重的裂纹。可见,各工艺参数之间尽管相互影响,但仍然遵循裂纹形成的微观机理,这也正是为什么可以通过工艺参数来预测裂纹趋势的微观依据所在。

3.2 裂纹预测的微观基础探讨

神经网络对裂纹趋势的预测,表面上是以数据为基础,而实质上是以裂纹形成的微观机理为基础的。目前在裂纹形成机理方面尚存在分歧,比较成熟的理论主要有液膜理论、强度理论、晶间搭桥理论、凝固收缩补偿理论等。液膜理论[14?15]认为,热裂纹的形成是由于铸件在凝固末期晶间存在液膜和铸件在凝固过程中受到拉力共同作用的结果。强度理认论[14?15]认为,铸件在凝固后期,固相骨架已经形成并开始收缩,由于收缩受阻,铸件中产生应力和变形。当应力或应变超过合金在该温度下的强度极限或应变能力时,铸件便产生热裂纹。晶间搭桥理论[14?15]认为,合金凝固过程分为准液相区、物质补缩区、晶间分离区和晶间搭桥区。晶间搭桥的存在加强了合金凝固后期晶间结合力。而热裂纹是晶间收缩受到阻碍时,晶间搭桥被破坏而形成的。凝固收缩补偿理论[14?15]将合金凝固过程分为准液相区、可补缩区、不可补缩区和晶间搭桥区这4个阶段。合金凝固初期,枝晶间未形成连续的骨架,强度低,塑性高,这一凝固阶段称为准液相区;枝晶间形成连续骨架后,合金建立起一定强度,塑性开始降低,随着合金的不断凝固,强度升高,塑性降低到最低值,这一凝固阶段称为准固相区。达到某一温度后,合金的强度和塑性都升高,这是由于晶间搭桥的形成使晶间强度提高及晶粒参与变形而造成的,这一阶段称为晶间搭桥区。在准固相区,合金的强度和塑性都很低。如果合金凝固收缩受到阻碍,很可能造成晶间分离。如果晶间分离能得到补缩,则不会形成热裂纹;反之,则产生热裂纹。该理论将准固相区分成可补缩区和不可补缩区,并认为,由于晶间搭桥的存在,造成晶界初始热裂纹的不连续,生成小的晶间孔洞,当收缩受阻产生的应力引起晶间搭桥破裂,则孔洞进一步扩展形成连续的热裂纹。合金不可补缩温度区间越大,得不到补偿的收缩量越大,当外界阻碍一定时,受阻收缩产生的应变越大,越容易产生热裂纹。

从上述的各理论观点来看,尽管有分歧,但有一点是大家都认同的:裂纹的产生是由于合金的凝固收缩受阻,应力所致。

事实上,合金在凝固过程中,收缩是必然的。若各部分的收缩率一致,则不存在应力,但由于相变的存在,各部分的收缩率不一致,从而导致有的地方收缩受阻,进而产生应力,当应力达到一定程度,便产生晶间分离,按照补缩理论,此时若能得到补缩,则不会产生裂纹,否则,就产生裂纹。因此,凡是能影响裂纹形成的工艺参数,必然能通过裂纹的形成机理来影响裂纹的发展趋势,这就给通过工艺参数来预测裂纹趋势提供了微观理论依据。

从以上的分析可以看出,宏观上工艺参数对裂纹产生的作用结果,其实质是微观上裂纹形成机理的作用结果。因此,神经网络预测模型找到工艺参数与裂纹形成之间的对应关系,使得从另一途径来预测裂纹趋势成为可能。

4 结论

1)采用改进后的BP神经网络,对铝合金铸锭的尺寸、成分、工艺参数以及裂纹之间建立了预测模型。该模型经训练后仿真结果表明,预测值和实际值基本保持一致趋势。

2) 预测值的最大相对误差为13.9% ,最小相对误差为0% ,预测值曲线能以相当高的精度反映实际的裂纹趋势。

3) 该预测模型对裂纹趋势的准确预测,说明该模型参数选取得当,算法合理,具有较高的精度和良好的泛化能力,可有效地预测和分析工艺参数与铸锭裂纹之间的关系,同时为进一步优化铝合金电磁半连铸工艺参数的研究奠定基础。

[1] 张 勤, 崔建忠, 张北江. 铝合金低频电磁铸造过程中裂纹的抑制[J]. 金属学报, 2003, 39(12): 1259?1263.

ZHANG Qin, CUI Jian-zhong, ZHANG Bei-jiang. Elimination of crack in Al alloy ingots during DC casting under low frequency electromagnetic field[J]. Acta Metallurgica Sinica, 2003, 39(12): 1259?1263.

[2] 訾炳涛, 崔建忠, 巴启先, 姚可夫. 基于人工神经网络的凝固组织晶粒尺寸预测[J]. 中国有色金属学报, 2001, 11(3): 481?484.

ZI Bin-tao, CUI Jian-zhong, BA Qi-xian, YAO Ke-fu. Predicting crystal tissue size based on artificial neural network[J]. The Chinese Journal of Nonferrous Metals, 2001, 11(3): 481?484.

[3] 周古为, 郑子樵, 李 海. 基于人工神经网络的7055铝合金二次时效性能预测[J]. 中国有色金属学报, 2006, 16(9): 1583?1588.

ZHOU Gu-wei, ZHENG Zi-qiao, LI Hai. Predicting properties for secondary aging of 7055 AI alloy based on artificial neural networks[J]. The Chinese Journal of Nonferrous Metals, 2006, 16(9): 1583?1588.

[4] 张 俊. 基于神经网络的双金属复合弯管铸造过程的数值仿真[J]. 铸造, 2007, 56(1): 56?58.

ZHANG Jun. Numerical simulation for casting process of double-metal composite bend pipe based on artificial neural network[J]. Foundry, 2007, 56(1): 56?58.

[5] 李 萍, 薛克敏. 基于人工智能的钛合金热变形工艺参数优化[J]. 中国有色金属学报, 2006, 16(7): 1202?1206.

LI Ping, XUE Ke-min. Optimization of hot deformation process for titanium based on artificial intelligence[J]. The Chinese Journal of Nonferrous Metals, 2006, 16(7): 1202?1206.

[6] SONG R G, ZHANG Q Z. Heat treatment technique optimization for 7175 aluminum alloy by an artificial neural network and a genetic algorithm[J]. Journal of Materials Processing Technology, 2001, 11(7): 84?88.

[7] ZHAO Xiao-guang, CHEN Bing-zhen, HE Xiao-rong. A novel neural network for the prediction of process variables[J]. Science in China (Series A), 1995, 38(3): 355?367.

[8] 许 力, 蒋静坪. CSTR系统的基于CMAC神经元网络的学习控制研究[J]. 控制与决策, 1992, 7(2): 131?136.

XU Li, JIANG Jing-ping. The CMAC neural network based learning control of the CSTR system[J]. Control and Decision, 1992, 7(2): 131?136.

[9] LEVIN A U, MARENDA K S. Control of nonlinear dynamical systems using neural networks-controbility and stabilization[J]. IEEE Trans Neural Networks, 1993, 4(2): 192?206.

[10] PSICHOGIOS D C, UNGAR L H. A hybrid neural network—first principles approach to process modeling[J]. AIChE Journal, 1992, 38(10): 1499?1511.

[11] HORNIK K, STINCHCOMBE M, WHITE H. Multiplayer feed-forward networks are universal approximators[J]. Neural Networks, 1989, 2: 25?36.

[12] 飞思科技产品研发中心. 神经网络理论与MAT—LAB7实现[M]. 北京: 电子工业出版社, 2005: 99?108.

FECIT Technological Product Research Center. Neural networks and its implement using MAT—LAB7[M]. Beijing: Electronics Industry Press, 2005: 99?108.

[13] KRAMER M A. Nonlinear principle component analysis using auto associative neural networks[J]. AIChE Journal, 1991, 37(2): 233?243.

[14] 王业双, 王渠东, 丁文江, 卢 晨. 合金的热裂机理及其研究进展[J]. 特种铸造及有色合金, 2000, 18(2): 48?50.

WANG Ye-shuang, WANG Qu-dong, DING Wen-jiang, LU Chen. Research development of hot tear mechanism for cast alloys[J]. Special Casting and Nonferrous Alloy, 2000, 18(2): 48?50.

[15] 张 勤, 崔建忠, 路贵民, 张北江. 磁场强度对半连铸铝合金液穴形状及凝固组织的影响[J]. 金属学报, 2002, 38(9): 956?960.

ZHANG Qin, CUI Jian-zhong, LU Gui-min, ZHANG Bei-jiang. Effects of electromagnetic intensity on the sump shapes and structures of Al alloy produced by CREM process[J]. Acta Metallurgica Sinica, 2002, 389: 956?960.

基金项目:国家重点基础研究发展计划资助项目(2005CB623707)

收稿日期:2007-09-13;修订日期:2008-06-07

通讯作者:崔建忠,教授;电话:024-83681738;E-mail: jzcui@epm.neu.edu.cn

(编辑 龙怀中)