文章编号: 1004-0609(2006)09-1522-05

反应火焰喷涂TiC/Fe复合涂层的动力学

刘长松1, 2, 李志文1, 黄继华2, 殷 声2

(1. 青岛理工大学 机械工程学院, 青岛 266033;

2. 北京科技大学 材料科学与工程学院, 北京 100083)

摘 要: 以钛铁、 铁和石墨为主要原料, 用反应火焰喷涂技术制备TiC/Fe复合涂层。 在喷涂过程中, 在氧乙炔火焰条件下引燃Fe-Ti-C体系的自蔓延高温合成(SHS)反应, 研究该SHS反应的动力学。 结果表明, 适当增加铁和石墨, 或减小反应组元的粒度, 会显著降低体系的点火温度, 可促进Fe-Ti-C反应体系在氧乙炔火焰中的点火进程。 喷涂粉末粒度、 氧乙炔火焰功率、 喷涂距离以及喷涂粉末的原料配比均会影响Ti-C间的反应程度, 从而影响Fe-Ti-C体系的反应动力学。

关键词: 自蔓延高温合成; 反应动力学; TiC/Fe涂层; 氧乙炔火焰; 热喷涂 中图分类号: TB333; TG174.443

文献标识码: A

Dynamics of reactive flame sprayed TiC/Fe composite coatings

LIU Chang-song1, 2, LI Zhi-wen1, HUANG Ji-hua2, YIN Sheng2

(1. School of Mechanical Engineering, Qingdao Technological University, Qingdao 266033, China;

2. School of Materials Science and Technology, University of Science and Technology Beijing, Beijing 100083, China)

Abstract: The TiC/Fe composite coatings were prepared by reactive flame spray using ferrotitanium, iron and graphite as the starting materials, which need ignite the self-propagation high-temperature synthesis (SHS) reaction of Fe-Ti-C system by oxygen-acetylene flame. The dynamics of this SHS reaction were studied. The ignition temperature is reduced by increasing Fe content and graphite content or by decreasing the size of reactive components. The degree of the complete reaction is affected by spray powder size, oxygen-acetylene flame power, spray distance and the composition of spray powder.

Key words: self-propagation high-temperature synthesis; reaction dynamics; TiC/Fe coatings; oxygen-acetylene flame; thermal spray

自蔓延高温合成(Self-propagation high-temperature synthesis, SHS)是利用化学反应自身放热制备材料的新技术。 在传统材料加工技术基础上同时利用反应体系的SHS反应及其放热, 发展非常规SHS技术, 是SHS技术发展的一个重要分支, 其中反应热喷涂技术就是近10年来发展的一种非常规SHS新技术[1]。 它利用传统热喷涂设备, 采用高放热SHS反应体系作为喷涂材料, 在其喷涂过程中熔化并引燃其SHS反应, 合成的材料随后沉积到基材表面而形成涂层。 与传统热喷涂技术相比, 它具有以下优点: 1) 涂层中的陶瓷相在喷涂过程中经过SHS原位反应合成, 因此陶瓷相的界面洁净; 2) 在喷涂过程中, 涂层材料的合成与沉积一步完成, 无中间环节, 工艺简单; 3) 涂层材料利用廉价原料在喷涂过程中合成而得, 因此成本优势明显。

反应热喷涂技术发展至今, 国外已经发展了反应电弧喷涂和反应等离子喷涂技术[2-5]。 我国在已广泛使用的普通氧乙炔火焰喷涂技术的基础上, 发展了反应火焰喷涂技术[6, 7]。 在过去对反应火焰喷涂技术的研究中, 主要研究了成分参数以及工艺参数对涂层性能的影响[8, 9]、 喷涂反应体系的热力学[10]、 涂层的耐磨性能[11]以及其他反应喷涂体系[12]等。 本文作者着重研究Fe-Ti-C体系的喷涂过程及其反应动力学, 研究反应体系的点火问题、 各种因素对反应进度的影响、 如何影响以及达到控制喷涂过程的目的。

1实验

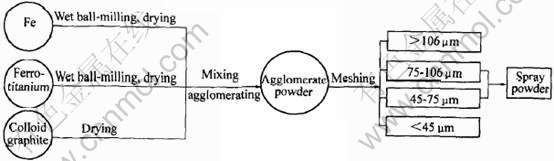

为制备TiC/Fe复合涂层, 实验原料采用钛铁粉、 铁粉和胶体石墨粉。 原料的处理工艺过程如图1所示。 首先把铁粉和钛铁粉在酒精介质中分别球磨一定时间, 使其粒度更细, 球料的质量比为4∶1。 经干燥后, 3种粉末再按组成要求干混24h, 使其混合均匀, 球料质量比为3∶1。 混料经干燥后, 加入适量聚乙烯醇水溶液, 再用机械团聚法制粒, 经筛分即可得到符合喷涂要求的喷涂粉末。 有关原料成分以及原料处理的具体情况参见文献[8]。

在喷涂过程中, 除了特别说明外, 喷涂工艺的选择为: 原料配比组成Fe 50%(质量分数)、 n(C)/n(Ti)=1.2, 喷涂距离为170mm, 乙炔压力为90kPa, 喷涂粉末的粒度为75~106μm。 差热分析(DTA)采用Dupont 1090B型热分析仪, 升温速度为20℃/min, 氩气保护, Al2O3作为参比物。 采用Philips APD-10型X射线衍射仪测量试样的晶面间距及其晶面指数(hkl), 用外推函数消除系统误差来精确测定涂层中TiCx的晶格常数, 以计算TiCx中的x值, 来判断Ti-C间的反应程度(其具体计算过程详见参考文献[13])。 用S250扫描电镜观察涂层及喷涂粉末的形貌。

2 结果与讨论

与传统火焰喷涂技术相比, 反应火焰喷涂技术的最大特点是, 涂层材料不同于喷涂材料, 而是由喷涂材料在喷涂过程中合成而得。 反应喷涂粉末能否在飞行过程中引燃体系的SHS放热反应就成为反应火焰喷涂技术实施的关键。 因此, 本文作者首先研究反应喷涂体系的点火问题。 在点火问题的研究中, 点火温度是一个很重要的概念。 本文作者采用差热分析(DTA)研究体系的点火温度。

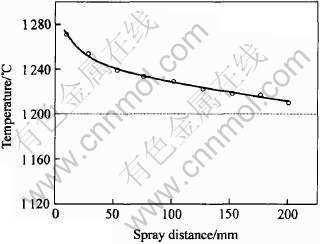

一般认为, 氧乙炔火焰在空气及气体焰流的流体力学和热的作用下, 会形成相对稳定的温度场, 喷涂粒子受火焰加热而温度升高, 表面乃至心部熔融, 喷涂粒子表面温度随喷涂距离的变化见图2所示[14]。 由图2可见, 喷涂粒子在整个喷涂过程中, 可以一直保持在1200℃以上。 研究认为, Ti-C作为一个高放热体系, 元素粉末钛与碳之间发生反应Ti+C[FY]TiC的点火温度高达1600℃, 显然这个温度高于氧乙炔火焰作用于喷涂粒子的表面温度。 但在Ti-C体系中加入金属等稀释剂或减小反应组元粒度等手段, 均会降低体系的点火温度。

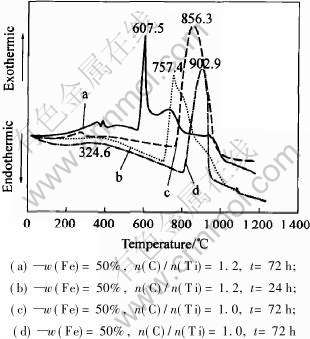

图3所示为反应物中铁含量、 n(C)/n(Ti)及球磨(使原料粉末细化)时间不同时的DTA曲线。 由图3可看出, 当Fe含量为30%时, Fe-Ti-C体系的点火温度为902.9℃, 远小于Ti-C体系的点火温度(1600℃), 这说明Fe的加入对于体系SHS反应的点火确实起了明显的促进作用; 当Fe含量从30%提高到50%时, 点火温度则从902.9℃下降到856.3℃。 增加n(C)/n(Ti)(1.0→1.2), 点火温度由856.3℃降到607.5℃。 球磨时间越长, 反应组元的粒度会越细, 反应体系的点火温度也会降低(757.4℃→607.5℃)。 总而言之, 适当增加Fe含量和C含量及减小组元粒度均会降低反应体系的点火温度, 这对于反应时间很短(一般为毫秒数量级)的反应火焰喷涂来说是非常有利的, 这可使反应体系在氧乙炔火焰条件下引燃成为可能。 反应体系一旦引燃, 就会发生一个自喷涂粉末表面到其中心的燃烧波, 并传播到整个喷涂粉末反应体系, 从而生成涂层产物。

图1 反应喷涂粉末的制备工艺过程示意图

Fig.1 Schematic diagram of preparing process of reactive spray powders

图2 氧乙炔火焰喷涂粒子表面温度随

喷涂距离的变化曲线[14]

Fig.2 Change curves of oxygen-acetylene flame spray powder surface temperature with spray distance during spraying

图3 Fe-Ti-C体系的DTA曲线

Fig.3 DTA curves of Fe-Ti-C system

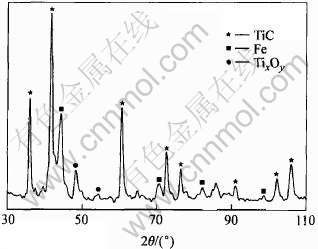

以钛、 铁、 碳为主要组分的喷涂粉末, 在氧乙炔火焰焰流(主要含有N2和O2等)的作用下, 在其喷涂过程中可能会发生一系列反应, 如Ti与C的放热反应(Ti+C[FY]TiC+184kJ/mol)、 TiC的氧化反应以及反应组元Ti、 C和Fe的氧化反应及氮化反应等。 但从图4所示的涂层X射线衍射结果来看, 涂层中除含有少量钛的氧化物外, 主相为TiC和Fe。 这说明尽管上述几种反应在实际喷涂过程中可能会构成竞争, 但在动力学上Ti与C之间的放热反应是最主要的。

图4 涂层的X射线衍射谱

Fig.4 XRD pattern of coatings

其实, 钛的碳化物中n(C)/n(Ti)可以在很宽范围内变化, 在实际合成中很难制取n(C)/n(Ti)=1.0的碳化钛, 因而涂层中合成碳化钛的准确写法应为TiCx。 TiCx的x值可在0.47~1.0间变化, 熔点也随之在1645~3067℃间变化。 x值越大, 说明与Ti发生反应的碳越多, 残留的碳越少, 即反应程度就越高[13]。 由于x值的大小与其晶格常数a相对应, 因此通过计算TiCx的晶格常数即可得到x值, 从而可以判断其反应程度的高低。

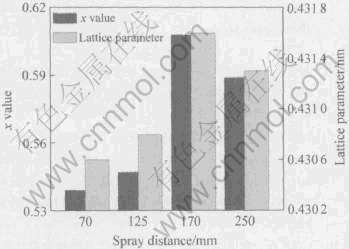

图5所示为喷涂距离不同时, 测得的涂层中TiCx的晶格常数a及其x值。 由图5可见, 当喷涂距离为70mm时, 涂层中就已合成了TiCx。 随喷涂距离增加, x值随之增加, 说明反应程度进一步提高。 当喷涂距离为170mm时, x值急剧提高, 同时也达到了极大值; 当喷距为250mm时, x值又有所降低。

图5 喷涂距离不同时涂层中TiCx的x值及其晶格常数

Fig.5 x value and lattice parameter of

synthesized TiCx with different spray distances

在反应火焰喷涂过程中, 其反应程度随喷涂距离的变化而变化, 可以看作是一种时间效应。 当喷涂粉末的飞行速度一定时, 喷距的增加意味着允许反应的时间延长。 因此, x值随喷距的增加而增大是很容易理解的。 一般而言, 反应时间越长, 反应程度就会越高。 但当喷涂距离为250mm时, x值相对于170mm时有所减小, 却有些意外。 这说明当喷涂距离为250mm时, 氧乙炔火焰周围空气中的氧会侵入到焰流中去, 随着氧乙炔火焰中氧含量的增大, 此时合成TiCx的失碳现象严重存在, 尽管Ti与C之间可能仍在反应, 但其反应速度已经小于TiCx的失碳速度, 因此从表观上反映出x值有所降低。

喷涂粉末的颗粒大小对热喷涂过程也会有很大影响。大粒子需要较长的反应时间, 而如果粒子太细, 喷涂粒子在飞行过程中易氧化。 为了研究喷涂粉末在飞行过程中的熔化行为, 选择50%Fe-40Ti-C体系为研究对象, 在喷距约为170mm处放置水箱, 将原始粒子粒度分别为75~106μm和45~75μm的喷涂粉末直接喷入水中, 观察经水冷后得到的粉末形貌(图6)。 可见, 原始粉末粒度越细, 球形度越好, 说明熔化效果越好, 相应的反应程度也越大(即x值越大)。

图6 反应喷涂粉末入水后的SEM像

Fig.6 SEM images of reactive spray powders after water cooling

氧乙炔火焰功率也会影响反应喷涂过程。 在本研究中, 氧乙炔火焰功率是通过调节乙炔压力来获得的, 乙炔压力越大, 火焰功率越大。 当乙炔压力为50、 70和90kPa时, 涂层中TiCx的x值分别为0.570、 0.593和0.608。 这表明, 氧乙炔火焰功率对其反应程度的影响还是非常大的。 而反应等离子喷涂则与此不同。 当等离子体功率在一定范围内变化时, 基本不影响涂层中TiCx的x值大小[15]。 用SHS法制备TiCx-Ni时发现, 如果SHS体系在反应过程中不加外热, 而仅让其自维持, 那么产物中化合碳的比例(即x值)会比加外热时低许多[16]。 这说明SHS反应自身供热不足会导致反应程度降低。 在反应火焰喷涂过程中, 氧乙炔火焰可以提供部分外热, 但外热供应远远不能与等离子体相比, 因此氧乙炔火焰功率的大小会显著影响TiCx的反应程度。

除此之外, 喷涂粉末的化学成分(如Fe含量和n(C)/n(Ti)等)也会对反应体系的动力学产生影响。 当Fe含量从50%升高到70%时, TiCx的x值从0.608降至0.593。 这说明尽管Fe的存在会降低Fe-Ti-C体系的点火温度, 促进Ti-C之间的SHS反应, 但铁含量过多会影响其反应进程, 使化合碳的比例减少。 另外, 原料配比中元素C与Ti的原子比也会显著影响产物TiCx的合成进程。 当n(C)/n(Ti)为1.0、 1.2和1.4时, x值分别为0.592、 0.608和0.627。 但原料中过量的碳会导致烟雾增大, 涂层中也可能存在未反应的石墨, 因此在实际原料配比中, n(C)/n(Ti)原子比应取适中。

3 结论

1) 适量Fe和碳或增加球磨时间, 对反应火焰喷涂TiC/Fe涂层是非常有利的。 当w(Fe)=50%, n(C)/n(Ti)=1.2, 球磨时间为72h时, 其点火温度低达607.5℃, 远低于氧乙炔火焰温度, 使Fe-Ti-C体系可顺利在氧乙炔火焰中实施点火。

2) 喷涂粉末粒度、 氧乙炔火焰功率、 喷涂距离以及喷涂粉末的原料配比均能影响涂层中TiCx的反应程度, 进而影响Fe-Ti-C体系的反应动力学。 喷涂粉末粒度越小、 火焰功率越大。 当喷涂距离为170mm、 原料中铁含量50%, 当碳适当过量时, Ti-C间的反应程度会比较高。

REFERENCES

[1]刘长松, 殷声. 反应热喷涂的发展[J]. 材料保护, 2000, 33(1): 83-85.

LIU Chang-song, YIN Sheng. Development of reactive spray[J]. Mater Protection, 2000, 33(1): 83-85.

[2]Roberta L, Roberto O, Giacomo C, et al. Self-propagating combustion synthesis and plasma spraying deposition of TiC-Fe powders[J]. Ceramics International, 2003, 29(5): 519-526.

[3]Valente T, Galliano F P. Corrosion resistance properties of reactive plasma-sprayed titanium composite coatings[J]. Surface and Coatings Technology, 2000, 127(1): 86-92.

[4]Ananthapadmanabhan P V, Taylor P R. Titanium carbide-iron composite coating by reactive plasma spraying of ilmenite[J]. J Alloys and Compounds, 1999, 287(6): 121-125.

[5]Dallaire S, Legoux J G, Levert L. Abrasion wear resistance of arc-sprayed stainless steel and composite stainless steel coatings[J]. Surf Coat Technol, 1995, 46: 163-168.

[6]LIU Chang-song, HUANG Ji-hua, ZHAO Yong, et al. TiC-Fe coatings prepared by flame spray synthesis process[J]. Trans Nonferrous Met Soc China, 2000, 10(3): 405-407.

[7]LI Zhi-wen, LIU Chang-song, HUANG Ji-hua, et al. Synthesis and deposition of TiC-Fe coatings by oxygen-acetylene flame spraying[J]. J Mater Sci & Tech, 2003, 19(2): 161-163.

[8]LIU Chang-song, HUANG Ji-hua, YIN Sheng. The influence of composition and process parameters on the microstructure of TiC-Fe coatings obtained by reactive flame spray process[J]. J Mater Sci, 2002, 37: 5241 - 5245.

[9]刘长松, 黄继华, 殷声. 成分参数对反应火焰喷涂TiC-Fe涂层的影响[J]. 中国有色金属学报, 2002, 12(4): 660-662.

LIU Chang-song, HUANG Ji-hua, YIN Sheng. Influence of composition parameter on microstructure of reactive flame sprayed TiC-Fe coating[J]. The Chinese Journal of Nonferrous Metals, 2002, 12(4): 660-662.

[10]刘长松, 黄继华, 殷声. Fe-Ti-C系燃烧合成反应的热力学分析[J]. 无机材料学报. 2002, 17(2): 288-292.

LIU Chang-song, HUANG Ji-hua, YIN Sheng. Thermo-dynamic analysis of Fe-Ti-C system[J]. J Inorganic Mater, 2002, 17(2): 288-292.

[11]刘长松, 黄继华, 殷声. 反应火焰喷涂合成TiC-Fe涂层的耐磨性能研究[J]. 北京科技大学学报, 2001, 23(3): 236-240.

LIU Chang-song, HUANG Ji-hua, YIN Sheng. The wear resistance of reactive-flame-sprayed TiC-Fe coatings[J]. J Univ Sci Technol Beijing, 2001, 23(3): 236-240.

[12]刘长松, 黄继华, 殷声. Cr-Fe-Ti-C系反应火焰喷涂研究[J]. 粉末冶金技术, 2001, 19(6): 358-360.

LIU Chang-song, HUANG Ji-hua, YIN Sheng. A study on reactive flame spray of Cr-Fe-Ti-C system[J]. Powder Metall, 2001, 19(6): 358-360.

[13]Bartuli C, Smith R W. Comparison between Ni-Cr-40vol% TiC wear-resistant plasma sprayed coatings produced from self-propagating high temperature synthesis and plasma densified powders[J]. J Thermal Spray Technol, 1996, 5(3): 335-342.

[14]莲井淳. 喷涂技术[M]. 北京: 国防工业出版社, 1978.

LIAN Jing-chun. Spraying Technology[M]. Beijing: National Defence Industry Press, 1978.

[15]Dallaire S, Cliche G. The influence of composition and process parameters on the microstructure of TiC-Fe multiphase and multilayer coatings[J]. Surf Coat Technol, 1992, 50: 233-239.

[16]Cliche G, Dallaire S. Synthesis of TiC and (Ti, W)C in solvent metals[J]. Mater Sci Eng A, 1991, 148: 319-328.

基金项目: 青岛市科技发展计划资助项目(05-1-JC-89); 河南省杰出人才创新基金资助项目(0421001000)

收稿日期: 2006-03-13; 修订日期: 2006-07-15

通讯作者: 刘长松, 副教授, 博士; 电话: 0532-85071930; 传真: 0532-85071286; E-mail: CSL@qtech.edu.cn

[1]刘长松, 殷声. 反应热喷涂的发展[J]. 材料保护, 2000, 33(1): 83-85.

[9]刘长松, 黄继华, 殷声. 成分参数对反应火焰喷涂TiC-Fe涂层的影响[J]. 中国有色金属学报, 2002, 12(4): 660-662.

[10]刘长松, 黄继华, 殷声. Fe-Ti-C系燃烧合成反应的热力学分析[J]. 无机材料学报. 2002, 17(2): 288-292.

[11]刘长松, 黄继华, 殷声. 反应火焰喷涂合成TiC-Fe涂层的耐磨性能研究[J]. 北京科技大学学报, 2001, 23(3): 236-240.

[12]刘长松, 黄继华, 殷声. Cr-Fe-Ti-C系反应火焰喷涂研究[J]. 粉末冶金技术, 2001, 19(6): 358-360.