文章编号: 1004-0609(2005)03-0441-05

高温预析出对7A52合金应力腐蚀性能的影响

陈康华, 黄兰萍, 郑 强, 胡化文

(中南大学 粉末冶金国家重点实验室, 长沙 410083)

摘 要:

通过对7A52合金时效状态的强度、 硬度、 电阻率和应力腐蚀性能的测试, 对比分析了高温预析出对7A52合金T4和T61时效状态应力腐蚀和强度性能的影响。 结果表明: 高温预析出可以提高7A52-T4和7A52-T61合金的抗应力腐蚀性能, 同时其强度和延伸率有所增加; 高温预析出处理的7A52-T61合金拉伸强度达500MPa, 延伸率13.0%, KISCC达到10.2MPa·m1/2。

关键词: Al-Zn-Mg系; 铝合金; 应力腐蚀; 预析出; 时效

中图分类号: TG249.9 文献标识码: A

Effect of high-temperature pre-precipitation on

stress corrosion cracking of 7A52 alloy

CHEN Kang-hua, HUANG Lan-ping, ZHENG Qiang, HU Hua-wen

(State Key Laboratory of Powder Metallurgy, Central South University,

Changsha 410083, China)

Abstract: The influence of high-temperature pre-precipitation treatment on tensile property, hardness, electrical resistivities and stress corrosion cracking (SCC) of 7A52-T4 and 7A52-T61 alloys were systematically investigated. The results show that high-temperature pre-precipitation treatment can obviously enhance the resistance to stress corrosion cracking and mildly increase the strength and elongation of 7A52-T61 and 7A52-T4 alloys. After high-temperature pre-precipitation treatment, the tensile strength, elongation and KISCC of the 7A52-T61 alloys with high-temperature pre-precipitation treatment are 500MPa, 13.0% and 10.2MPa·m1/2, respectively.

Key words: Al-Zn-Mg series; aluminum alloy; stress corrosion; pre-precipitation; ageing

中高强Al-Zn-Mg系铝合金具有较高的强度、 良好的焊接性能和工艺性能, 是航空航天器与地面车辆和装备的主要焊接结构材料[1, 2]。 但该系合金的应力腐蚀抗力较差, 影响了构件的使用寿命[3, 4]。 因此, 提高该类合金抗应力腐蚀性能同时保证强度成为人们关注的问题[3, 5-8]。 本文作者曾研究了7×××系合金近固溶度高温预析出处理, 发现近固溶度高温预析出在保持合金强度的同时, 可以改善合金的应力腐蚀抗力[9-11]。 作者前一阶段所开展的研究均是针对预析出后合金的人工时效状态, 未涉及自然时效状态, 因此有必要研究高温预析出对自然时效状态铝合金的应力腐蚀抗力的影响, 进一步探讨高温预析出处理的适用范围。 为此, 本文作者研究比较了高温预析出对7A52合金自然时效及T61时效状态应力腐蚀性能的影响及差异。

1 实验

1.1 材料

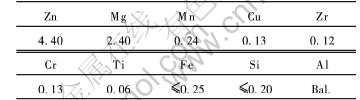

实验用材料为西南铝加工厂生产的10mm厚7A52合金板材, 其化学成分列于表1。

表1 7A52合金的化学成分

Table 1 Chemical composition of 7A52 aluminum alloy (mass fraction, %)

1.2 热处理

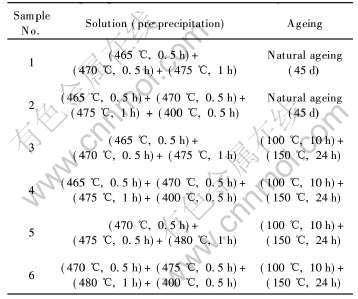

7A52板材固溶、 预析出和时效处理工艺列于表2。 1~4号试样的固溶工艺为在465℃保温30min, 然后经10min升温到470℃并保温30min, 再经10min升温到475℃并保温1h; 5~6号试样的固溶工艺为在470℃保温30min, 然后经10min升温到475℃并保温30min, 再经10min升温到480℃并保温1h。 1、 3号和5号试样不进行预析出处理直接淬火, 2、 4号和6号试样淬火前进行预析出处理, 即: 高温固溶后, 以1℃/2min的降温速度缓慢降温至400℃保温0.5h后淬火。 基于前期研究, 400℃以上预析出后, 峰值时效硬度基本不变, 而降至370℃以下, 时效硬化急剧下降。 为保持合金强度, 预析出温度不能低于370℃[11]。 各试样淬火后立即进行人工时效(T61)或自然时效(T4), 时效条件列于表2。

表2 7A52合金试样的固溶、 预析出和时效条件

Table 2 Solution, pre-precipitation and ageing treatment of 7A52 alloys

1.3 性能测试

用HBRVU-187.5型布洛维硬度计测量洛氏硬度HRB, 实验加载力为980N; 用 SX1931数字式微欧计和四探针法测定矩形试样的电阻率, CSS-44100型电子拉伸机上测定板材拉伸性能。

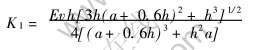

应力腐蚀实验参照GB12445.1-90《高强度合金双悬臂试样应力腐蚀实验方法》进行, 双悬臂(DCB)试样用螺钉加载预裂纹, 实验介质为3.5%NaCl水溶液(1号和2号样品溶液浓度略低), 溶液温度控制在(35±1)℃, 用读数显微镜跟踪测量并记录两表面裂纹扩展时的长度和相应的时间。 由每个测量时间的平均裂纹长度a, 再根据下式计算相应的KI值。

最后作da/dt(v)—KI曲线。

式中 v为加载位移, mm; E为材料的弹性模量 , GPa; h为试样的半高度, mm; a为平均裂纹长度, mm; KI为裂纹尖端应力强度因子, MPa·m1/2。

2 实验结果

2.1 应力腐蚀性能

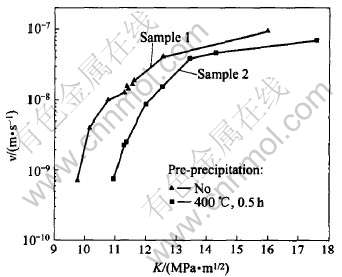

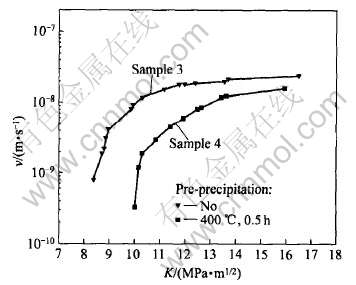

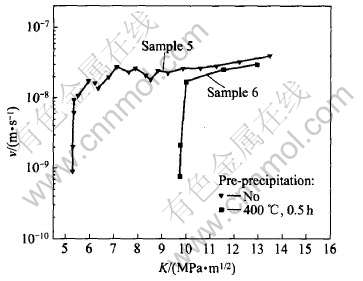

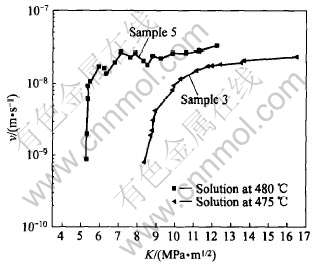

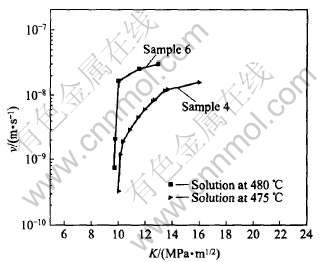

图1所示为7A52-T4合金应力腐蚀开裂扩展速率随应力强度因子的变化。 从图中可知, 经预析出处理的2号试样与未经预析出处理的1号试样相比, 抗应力腐蚀性能得到明显改善。 图2、 3所示为7A52-T61合金应力腐蚀开裂扩展速率与强度因子的关系。 由图2、 3可知, T61状态下, 经预析出处理的4号和6号试样与未经预析出处理的3号和5号试样相比, 抗应力腐蚀性能均得到提高。 图4和图5所示为固溶温度对合金应力腐蚀性能的影响。

由图4、 5可以看出, 475℃固溶处理后T61状态下的7A52合金, 不论是否经高温预析出处理, 合金抗应力腐蚀性能都优于经480℃固溶处理的T61状态下的7A52合金的抗应力腐蚀性能。

图1 475℃固溶后预析出处理对7A52-T4合金应力腐蚀开裂的影响

Fig.1 Effects of pre-precipitation treatment on SCC of 7A52-T4 alloys after solution at 475℃

图2 475℃固溶后预析出处理对7A52-T61合金的应力腐蚀开裂的影响

Fig.2 Effects of pre-precipitation treatment on SCC of 7A52-T61 alloys after solution at 475℃

图3 480℃固溶后预析出处理对7A52-T61合金的应力腐蚀开裂的影响

Fig.3 Effects of pre-precipitation treatment on SCC of 7A52-T61 alloys after solution at 480℃

图4 固溶温度对无预析出7A52-T61合金的应力腐蚀开裂的影响

Fig.4 Effects of solution temperature on SCC of 7A52-T61alloy without pre-precipitation after solution

图5 固溶温度对预析出7A52-T61合金的应力腐蚀开裂的影响

Fig.5 Effects of solution temperature on SCC of 7A52-T61 alloys with pre-precipitation after solution

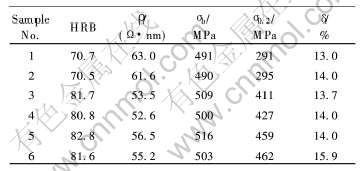

2.2 7A52合金的电阻率和拉伸性能

7A52合金的电阻率和拉伸性能见表3。 可见, T61状态下, 经预析出处理的4号和6号试样的电阻率均小于无预析出的3号和5号试样的电阻率, 同时屈服强度和延伸率有所增加;T4状态下预析出处理的2号试样电阻率也小于未经预析出处理的1号试样的电阻率。

表3 7A52合金的电阻率和拉伸性能

Table 3 Tensile properties and electrical resistivities of 7A52 alloys

3 分析与讨论

时效过程中, Al-Zn-Mg系铝合金的过饱和固溶体分解序列如下: 首先在固溶体内形成合金元素(Zn、 Mg)富集的GP区, 随后GP区长大, 区内形成与基体共格或半共格的过渡相, 最后由过渡相发展成与基体不共格的平衡相。 但是在时效过程中, 晶内和晶界析出不是同步的。 当晶内时效至峰值状态时, 晶界已处于轻微的过时效状态, 析出平衡相η相; 若晶内组织进一步时效至过时效状态, 晶界上η相将粗化。

高温预析出强化了Al-Zn-Mg系合金的晶界优先析出 [9-11]。 在高温阶段产生的晶界析出粒子作为核心将加速晶界的析出过程, 当晶内时效至峰值状态时, 晶界析出相粗化显著, 且呈不连续分布, 从而可将优良的抗蚀性能和峰值时效的高强度结合起来。 由表3可以看出, 高温预析出处理试样的强度并没有降低。 7A52铝合金经高温预析出处理后时效, 晶界析出相呈不连续分布, 且尺寸粗大; 晶内时效析出相保持弥散分布的同时可能出现极少量的粗大高温预析出相。 位错不易切过这些直径相对较大质点, 而是以交滑移的方式绕过。 合金的强度主要由基体析出相决定, 当位错不是以切过的方式通过第二相质点, 而是以绕过形式通过第二相质点时, 可提高合金变形的均匀性和强度。 预析出主要改变晶界结构, 而晶界结构对应力腐蚀起关键作用[5], 合金的抗应力腐蚀性能由晶界析出相的尺寸和分布的连续性决定[12]。 由文献[9-11]可知, 高温预析出通过改变晶界的析出相结构, 可使第二相呈粗大、 不连续分布, 间距较大。 根据阳极溶解理论和氢脆理论[13], 粗大且不连续分布的晶界析出相能延缓阳极溶解过程, 同时, 氢原子易富集于粗大晶界析出相上, 形成氢分子逸出, 降低晶界氢含量, 从而抑制氢脆。 因此, 晶界析出相尺寸和间距越大, 抗应力腐蚀性能越好。 由图1~3可知, 在T4时效状态和T61时效状态下, 预析出可以提高材料的抗应力腐蚀性能。 此外, 电阻率可以反映晶界第二相分布的连续程度, 合金电阻率越小, 抗应力腐蚀性能越好。 在经过一个半月T4时效的1号试样和2号试样电阻率高于T61时效的3号试样和4号试样, 但因本研究中1号试样和2号试样抗应力腐蚀实验溶液浓度略低, 得到的抗应力腐蚀性能略偏高。 由图4、 5可知, 475℃固溶处理后7A52-T61合金, 不论是否经高温预析出处理, 合金抗应力腐蚀性能都优于经480℃固溶处理的7A52-T61合金的抗应力腐蚀性能。 原因可能是试样经480℃固溶处理时存在轻微的过烧, 轻微过烧可以显著降低合金的抗应力腐蚀性能, 而对拉伸强度基本没有影响, 有时还略有提高。 但经过预析出的试样由于预析出对晶界第二相的形状、 大小和分布的改变, 使其应力腐蚀性能有所提高。 475℃固溶不存在过烧的问题, 所以有无预析出试样的抗应力腐蚀性能均优于经480℃固溶处理的同样时效态的试样的抗应力腐蚀性能。

4 结论

1) 高温预析出可以提高7A52-T4和7A52-T61合金的抗应力腐蚀性能。

2) 475℃固溶处理与480℃固溶处理相比, 前者更有利于提高7A52合金的抗应力腐蚀性能。

REFERENCES

[1]林肇琦, 孙贵经, 陈长治. 中强Al-Zn-Mg 合金焊接接头应力腐蚀断裂特点的观察[J]. 东北工学院学报, 1980, 3: 22-28.

LIN Zhao-qi, SUN Gui-jing, CHEN Chang-zhi. Fractographic observations of stress corrosion fracture characteristics on welded joints in medium strength Al-Zn-Mg alloys[J]. Journal of Northeast Institute of Technology, 1980, 3: 22-28.

[2]Liao C M. Al-3.7%Zn-2.5%Mg合金在3.5%NaCl溶液中焊接前后的SCC性能[J]. 铝加工技术, 1994, 4: 43-50.

Liao C M. SCC property of Al-3.7%Zn-2.5%Mg before and after welding in 3.5wt% NaCl solution[J]. Aluminum Fabrication Technology, 1994, 4: 43-50.

[3]Liu J, Kulak M. A new paradigm in the design of aluminum alloys for aerospace applications[J]. Materials Science Forum, 2000, 331-337: 127-140.

[4]Speidel M O. The Theory of Stress Corrosion Cracking in Alloys[M]. Brussels: NATO Scientific Affairs Division, 1971. 289.

[5]Najjar D, Magnin T, Warner T J. Influence of critical surface defects and localized competition between anodic dissolution and hydrogen effects during stress corrosion cracking of a 7050 aluminum alloy[J]. Mater Sci Eng A, 1997, A238(2): 293-302.

[6]刘继华, 李荻, 郭宝兰. 7×××系列铝合金应力腐蚀开裂的研究[J]. 腐蚀科学与防护技术, 2001, 13(4): 218-222.

LIU Ji-hua, LI Di, GUO Bao-lan. Investigation of stress corrosion cracking of 7××× series aluminum alloys[J]. Corrosion Science and Protection Technology, 2001, 13(4): 218-222.

[7]谷亦杰, 李永霞, 张永刚, 等. 7050合金RRA沉淀析出的TEM研究[J]. 航空材料学报, 2000, 20(4): 1-7.

GU Yi-jie, LI Yong-xia, ZHANG Yong-gang, et al. TEM observation of precipitates in a 7050 alloy after RRA treatment[J]. Journal of Aeronautical Materials, 2000, 20(4): 1-7.

[8]Ringer S P, Hono K. Microstructural evolution and age hardening in aluminum alloys: atom probe field-ion microscopy and transmission electron microscopy studies[J]. Materials Characterization, 2000, 44: 101-131.

[9]陈康华, 张茁, 刘红卫, 等. 近固溶度高温预析出对7055铝合金时效强化和应力腐蚀的影响[J]. 中南工业大学学报(自然科学版), 2003, 34(2): 114-117.

CHEN Kang-hua, ZHANG Zhuo, LIU Hong-wei, et al. Effect of near solvus pre-precipitation on the microstructure and properties of 7055 aluminum alloy[J]. Journal of Central South University of Technology, 2003, 34(2): 114-117.

[10]张茁, 陈康华, 刘红卫, 等. 高温预析出对Al-Zn-Mg-Cu铝合金显微组织、 强度和应力腐蚀抗力的影响[J]. 金属热处理, 2003, 28(7): 13-16.

ZHANG Zhuo, CHEN Kang-hua, LIU Hong-wei, et al. The effect of pre-precipitation at high temperature on the microstructure, strength, and SCC properties of Al-Zn-Mg-Cu aluminum alloys[J]. Heat Treatment of Metals, 2003, 28(7): 13-16.

[11]LI Song, CHEN Kang-hua, LIU Hong-wei, et al. Effect of post-solution high-temperature pre-precipitation on the microstructure and properties of Al-Zn-Mg aluminum alloy[J]. Trans Nonferrous Met Soc China, 2003, 13(3): 585-589.

[12]杨湘生. 铝合金的应力腐蚀开裂[J]. 铝加工技术, 1997(4): 45-55.

YANG Xiang-sheng. Stress corrosion cracking of aluminum alloy[J]. Process Technology of Aluminum, 1997(4): 45-55.

[13]林肇琦. 高强铝合金的显微组织与应力腐蚀开裂问题(2)[J]. 轻金属, 1980, 6: 16-23.

LIN Zhao-qi. The relation between microstructure and stress corrosion cracking of high strength aluminum alloy (2)[J]. Light Metal, 1980, 6: 16-23.

(编辑陈爱华)

基金项目: 国家自然科学基金资助项目(50471057); 国家武器装备预先研究资助项目(41312020205)

收稿日期: 2004-05-08; 修订日期: 2005-01-20

作者简介: 陈康华(1962-), 男, 研究员.

通讯作者: 陈康华, 研究员; 电话: 0731-8830714; E-mail: khchen@mail.csu.edu.cn

[1]林肇琦, 孙贵经, 陈长治. 中强Al-Zn-Mg 合金焊接接头应力腐蚀断裂特点的观察[J]. 东北工学院学报, 1980, 3: 22-28.

[2]Liao C M. Al-3.7%Zn-2.5%Mg合金在3.5%NaCl溶液中焊接前后的SCC性能[J]. 铝加工技术, 1994, 4: 43-50.

[6]刘继华, 李荻, 郭宝兰. 7×××系列铝合金应力腐蚀开裂的研究[J]. 腐蚀科学与防护技术, 2001, 13(4): 218-222.

[7]谷亦杰, 李永霞, 张永刚, 等. 7050合金RRA沉淀析出的TEM研究[J]. 航空材料学报, 2000, 20(4): 1-7.

[9]陈康华, 张茁, 刘红卫, 等. 近固溶度高温预析出对7055铝合金时效强化和应力腐蚀的影响[J]. 中南工业大学学报(自然科学版), 2003, 34(2): 114-117.

[10]张茁, 陈康华, 刘红卫, 等. 高温预析出对Al-Zn-Mg-Cu铝合金显微组织、 强度和应力腐蚀抗力的影响[J]. 金属热处理, 2003, 28(7): 13-16.