DOI: 10.11817/j.ysxb.1004.0609.2020-35913

碳热还原-低碳精炼处理含铜污泥分离富集有价金属

龚 傲1,吴选高1,喻小强1,曹才放1,刘牡丹2, 3,陈志强2, 3,田 磊1, 4,徐志峰1,刘 勇2, 3

(1. 江西理工大学,绿色冶金与过程强化研究所,赣州 341000;

2. 广东省资源综合利用研究所,广州 510000;

3. 稀有金属分离与综合利用国家重点实验室,广州 510000;

4. 河南豫光金铅集团有限责任公司,济源 454650)

摘 要:

含铜污泥含有铜、锌、镍、锡、铅等多种有价金属,为了回收其中的有价金属,本研究提出了“碳热还原焙烧-低碳氧化还原精炼”创新工艺。首先通过碳热还原焙烧将锌、锡、铅等有价金属挥发入烟气得以回收,在还原温度为1473 K,碳含量为20%,反应时间为60 min的条件下,铅、锡和锌的脱除率分别达到90.77%、95.14%和99.92%。然后通过低碳氧化还原精炼,在氧化温度为1573 K,加入SiO2量为6%,反应时间为180 min条件下,可得到适用于建筑材料的水淬渣,最后在还原温度为1473 K,碳加入量为8%,反应时间为20 min,将铜、镍富集于阳极铜板中,阳极板中铜含量可达98%以上,符合铜电解的要求。本研究实现有价金属的全回收,较现有的含铜污泥处理工艺,具有流程短,能耗低,有价金属回收率高,经济环保等显著优点。

关键词:

含铜污泥;碳热还原焙烧;黑铜;低碳氧化还原精炼;水淬渣;阳极铜;

文章编号:1004-0609(2020)-09-2178-12 中图分类号:TF813 文献标志码:A

含铜污泥是冶金化工行业的工业废水经过处理后的工业废弃物,目前已被列入国家危险废物名单[1]。含铜污泥中含有大量重金属,如铜、镍、锌、铁等,金属品位远高于富矿石,若对其不加处理,其对环境的潜在危害远超工业废水[2-3];若对其采用切实有效的工艺进行有价金属回收提取,则每年产出的含铜污泥中有价金属的潜在价值就超过500亿元[4]。这是一种潜在且数量巨大的二次资源。

针对含铜污泥的处理,部分学者直接采用固化处理[5-6],其他学者大多采用湿法处理以达到资源回收和废物处理的双重目的[7-11]。XU[4]研究了从轻工业含铜污泥中高选择性分离回收铜和镍,使用N902在煤油中提取这些金属,然后使用硫酸进行反萃,在最优工艺条件下,铜和镍的总回收率分别为93.6%和88.9%。SOUZA等[12]研究了由电镀制造商生成的废物(Ⅰ类危险)中铬的提取和回收。结果表明,利用1.4 mol/L过氧化氢,在60 ℃下经过40 min氧化,可回收92%的冶金级铬,经过处理的污泥也达到环保要求。SU[13]研究了在磷酸盐参与下用盐酸从电镀污泥中浸出金属,研究结果表明,采用1.5 mol/L的盐酸,在液固比为10:1,浸出温度为40 ℃时,铜的浸出率高达80.6%。LI等[14]研究了超声增强的两段酸浸工艺,用于从含铜污泥中提取和回收多种重金属。结果表明,超声波功率增强后,第一阶段酸浸对铜、镍、锌、铬和铁的浸出率分别为96.72%、97.77%、98.00%、53.03%和0.44%,从混合金属中有效地分离出一半的铬和几乎所有的铁。随后的第二阶段浸出分别使铜、镍、锌、铬和铁的浸出率分别达到75.03%、81.05%、81.39%、1.02%和0%,并进一步分离了铜、镍和锌。在两级超声强化浸出中,含铜污泥中铜、镍、锌、铬和铁的总回收率分别为97.42%、98.46%、98.63%、98.32%和100%,铬和铁作为固体回收,其余金属元素留了在从浸出系统排出的水溶液中。

直接对含铜污泥进行固化处理虽然可解决环境污染问题,却无法从含铜污泥中回收有价金属。湿法工艺针对特定工艺得到的含铜污泥其铜、镍等有价金属的回收率可达90%,但工业生产中含铜污泥成分波动大,因此湿法工艺的适应性差。此外湿法处理经过多次浸渍、过滤、逆洗及置换等步骤,工艺流程复杂,更有可能产生废水、废渣从而造成二次污染[15-16]。

目前,火法工艺处理含铜污泥由于操作流程简单、对原料适应性强引起了学者们的关注,在有效规避烟气(尘)危害的前提下,更容易实现含铜污泥有价金属高效提取和有害成份无害化稳定化的目的[17]。但含铜污泥高温火法熔炼工艺中整体金属回收效率较高,但其选择性分离程度较低。为保证铜、镍的高回收率(例如铜的回收率>95%),往往会加大还原剂的用量,从而导致过还原,金属液中含有较多的铁和锡,这对后续的电解精炼工序带来不利影响[18]。此外,电镀污泥通常锡含量较高,若不进行脱锡预处理,在还原熔炼工序锡很容易与铜一并还原并形成合金,以这种高锡合金作阳极板进行电解时,锡易被氧化并形成SnO(OH)2和Sn(OH)2SO4,进而海绵状锡阳极泥包裹在阳极板,导致电流效率下降、电能消耗增加[19]。

针对国内外缺乏先进成熟、环保达标的含铜污泥无害化处理及有价金属高效利用工艺,本文对含铜污泥综合利用工艺进行变革,解决关键技术难题,攻克针对含铜污泥低能耗、高效环保、高回收率、原料适应性强的关键技术,完成基础数据积累,提出全新的含铜污泥无害化处理及有价金属高效利用工艺。

1 实验

1.1 实验原料

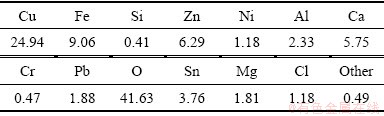

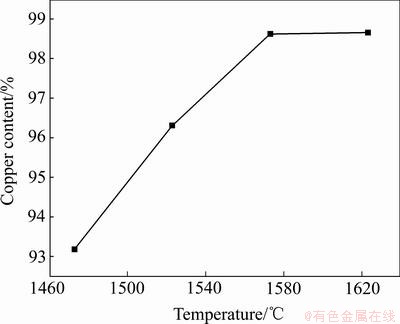

本研究中使用的含铜污泥来自中国江西省抚州市的二次资源回收利用的工厂。 在80 ℃下干燥8 h后,将含铜污泥压碎并通过200目标准筛(孔径74 mm)筛分,随后储存在塑料密封的试剂瓶中。通过ICP-MS对含铜污泥的化学组成进行了检测,结果如表1所示。

ICP结果表明,样品含有24.94% Cu、9.06% Fe、0.41% Si、6.29% Zn、1.18% Ni、2.33% Al、5.75% Ca、0.47% Cr、1.88% Pb、3.76% Sn、1.81% Mg、41.63% O和其他元素。

表1 含铜污泥的化学组成

Table 1 Chemical elements of copper-containing sludge (mass fraction, %)

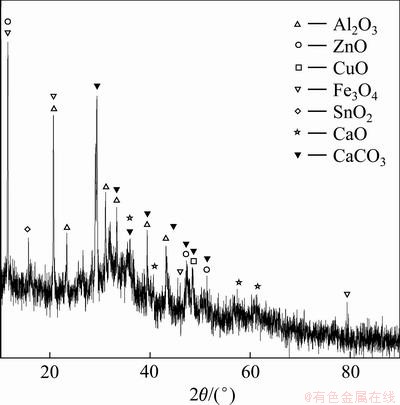

含铜污泥的XRD谱如图1所示,含铜污泥的特征峰与氧化铜(JCPDS 01-089-5895)和氧化铁(JCPDS 97-002-7899)匹配良好。此外,还有少量氧化锡(JCPDS 01-088-0287),氧化铝(JCPDS 00-043-1484),氧化钙(JCPDS 00-037-1497)和氧化锌(JCPDS 01-089-0510)。

图1 含铜污泥的XRD谱

Fig. 1 XRD pattern of copper-containing sludge

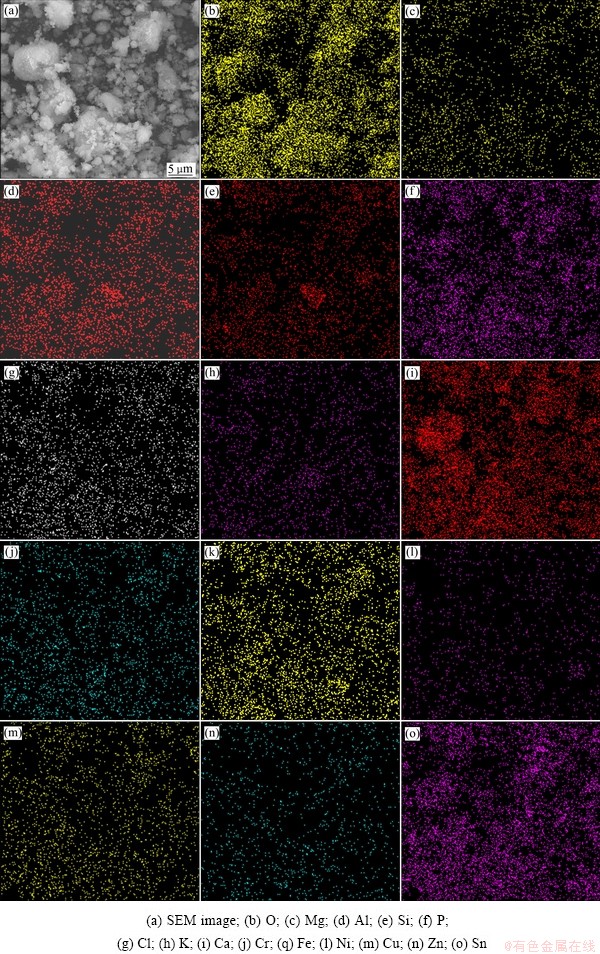

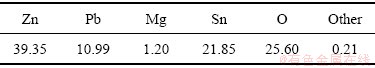

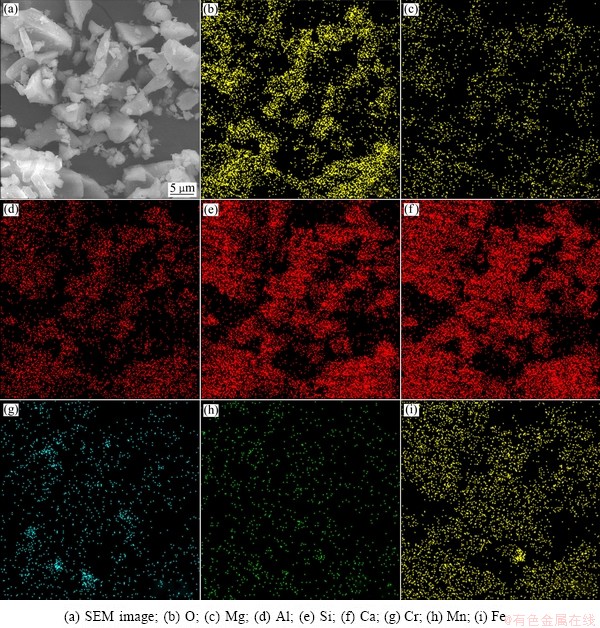

含铜污泥扫描电镜与能谱分析(SEM-EDS)如图2所示。扫描电镜结果表明,尽管含铜污泥中存在大的颗粒,但主要以细颗粒形成聚集体为主,其尺寸约为10 μm。含铜污泥的表面组成含有氧、镁、铝、硅、氯、钙、铁、镍、铜、锌、铅和锡。能谱结果表明,含铜污泥的主要矿物组成为重金属氧化物,与XRD分析一致。进一步的区域扫描表明,大颗粒的钙含量高于絮状物,但絮状物中的铁含量较高,铜在含铜污泥中的分布为比较均匀。

2.2 检测方法

图2 含铜污泥的SEM像及EDS谱

Fig. 2 SEM image(a) and EDS spectra ((b)-(o)) of copper-containing sludge

使用ICP(Optima 8000 Leeman,America)分析含铜污泥的化学组成。使用氧气氮分析仪(LECO ON736,America)分析各种元素的氧化物含量。使用XRD(BRUKER,Germany)进行物相组成分析。将含铜污泥和黑铜颗粒黏附在石墨导电黏合剂上,用研磨机抛光阳极铜块之后,将其置于SEM中,然后使用扫描电子显微镜(SEM,SU-8000 HITACHI,Japan)进行形态学分析,最后设定适当的放大系数以获得所需的电镜图谱。

2.3 实验步骤

该实验主要分为两个主要过程:含铜污泥的碳化还原和黑铜的氧化还原精炼。在碳热还原试验中,首先向含铜污泥中配入质量分数为20%的活性炭,然后将它们放入混合器中混合5 min使两者充分混合接触。混合后,将混合物放入GSL-1400X型气氛管式炉中,用氩气排出空气,在1473 K下反应60 min得到黑铜。

在黑铜氧化还原精炼试验中,将碳化还原得到的黑铜置于SPZ-15中频感应炉中,向其中添加6%SiO2和8%活性炭,在底部吹氧条件下先经过180 min,1573 K的氧化精炼,再在底部通天然气,并调节温度到1473 K,经过20 min还原精炼,最终可得到合格的阳极铜产品和水淬渣。

2.4 铅锌锡碳热还原热力学分析

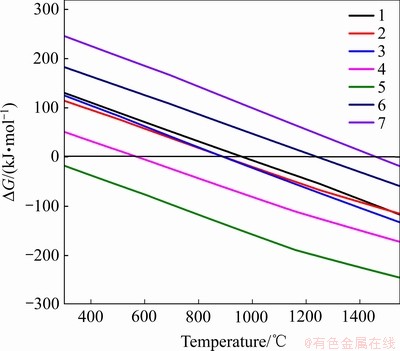

通过对含铜污泥化学成分分析可知,锌铅锡主要以氧化物形式存在,采用通用热力学软件对三种元素碳热还原过程进行热力学分析,在还原挥发过程中主要发生以下反应:

SnO2+C=SnO+CO(g) (1)

SnO+C=Sn+CO(g) (2)

SnO2+C=Sn+CO2(g) (3)

PbO+C=Pb+CO(g) (4)

2PbO+C=2Pb+CO2(g) (5)

ZnO+C=Zn+CO(g) (6)

2ZnO+C=2Zn+CO2(g) (7)

上述反应在不同温度条件下的反应吉布斯自由能如图4所示。

由图4可知,在碳热还原过程中,ZnO还原最难,SnO2次之,PbO还原最容易,但在试验研究温度下均能进行还原反应,且还原过程中生成的CO也能进一步促进反应发生。在实际还原过程中,铅锌等氧化物会和SiO2发生反应结合生成硅酸盐,但含铜污泥中的CaO会和硅结合生成CaSiO3从而促进反应发生。因此,PbO、ZnO、SnO2经过高温还原先生成铅、锌、SnO蒸气,而后被氧化得到PbO、ZnO、SnO2,最终进入烟尘中从而得以分离富集。

图3 实验流程图示意图

Fig. 3 Experimental flow chart

图4 碳热还原过程中主要反应的吉布斯自由能

Fig. 4 Gibbs free energy of main reactions in carbothermal reduction process

2 结果与讨论

2.1 碳化还原实验

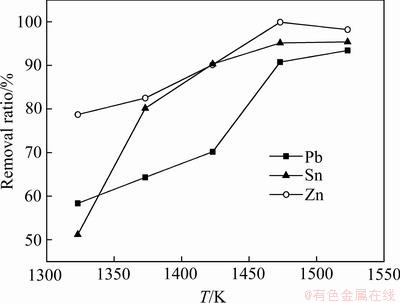

2.1.1 还原温度对铅、锡和锌脱除率的影响

通过还原焙烧的方式,使铅、锌等对铜电解危害较大的元素挥发脱除,同时,使含铜污泥焦结形成有利于后续还原熔炼的烧结块。在碳含量为20%,反应时间为60 min条件下,研究了在1323 K至1523 K的还原温度范围内对铅、锌和锡脱除率的影响。图5显示还原温度对铅、锌和锡脱除率影响显著。随着还原温度从1323 K增加到1473 K,铅、锡和锌的脱除率分别从58.34%、51.19%和78.72%显着提高到 90.77%、95.14%和99.92%。当还原温度达到1473 K时,铅、锡和锌的脱除效率稳定,温度继续升高,蒸气压大于锌的饱和蒸气压,部分锌蒸气凝结成锌溶液。这导致锌的脱除率略有下降。因此,最佳还原温度为1473 K。

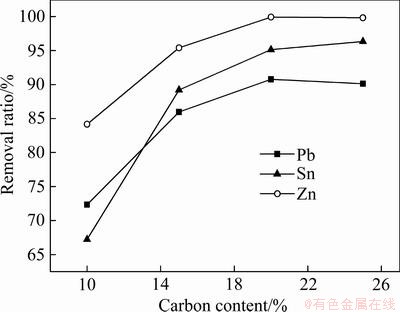

2.1.2 碳含量对铅、锡和锌脱除率的影响

在还原温度为1473 K,反应时间为60 min条件下,研究了在10%至30%的碳含量范围内对铅、锡和锌脱除率的影响。如图6所示,随着碳含量从10%增加到20%,铅、锡和锌的脱除率分别从72.33%、67.23%和84.15%增加到90.77%、95.14%和99.92%。随后的精炼过程也需要补充碳源,因此,在确保铅、锡和锌脱除率的前提下,碳含量为20%是合适的。

图5 温度对铅、锡和锌脱除率的影响

Fig. 5 Effect of temperature on Pb, Sn and Zn removal ratios

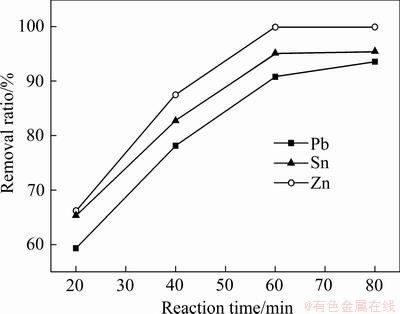

2.1.3 反应时间对铅、锡和锌脱除率的影响

当还原温度为1473 K,碳含量为20%时,研究了反应时间在20 min至80 min的范围内对铅、锡和锌脱除率的影响。如图7所示,随着时间从20 min增加到60 min,铅、锡和锌的脱除率分别从59.32%、65.35%和66.19%显着增加到90.77%、95.14%和99.92%。随着反应时间的不断增加,铅、锡和锌的脱除率不明显,因此最优的反应时间为60 min。

图6 碳含量对铅、锡和锌脱除率的影响

Fig. 6 Effect of carbon content on Pb, Sn and Zn removal ratios

图7 反应时间对铅、锡和锌脱除率的影响

Fig. 7 Effect of reaction time on Pb, Sn and Zn removal ratios

2.1.4 黑铜和锌烟灰的物相表征分析

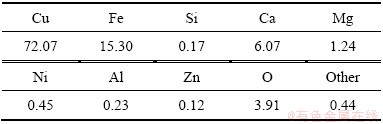

在碳化还原实验后,从含铜污泥中获得锌烟灰和黑铜。通过ICP-MS进行黑铜和锌烟灰的化学成分分析,如表2和3所示。

ICP结果表明,黑铜主要含有72.07% Cu、15.30% Fe和6.07% Ca。ICP结果表明,锌烟灰含有49.04% ZnO、11.84% PbO、2.00% MgO和27.74% SnO2。由此可以看出经过碳热还原后,含铜污泥中的铅、锡和锌等易挥发的元素已经基本被脱除。

表2 黑铜的化学组成

Table 2 Chemical elements of black copper (mass fraction, %)

表3 锌烟灰的化学组成

Table 3 Chemical elements of zinc smoke ash (mass fraction, %)

黑铜的SEM-EDS分析如图8所示,样品中大部分为细颗粒形成聚集体。基于EDS分析,可以看出一部分颗粒具有高浓度的铜、铁、硅、钙、铬、镍、铝和锌。由于样品是无定形的,不能获得具体的化合物。然而,主要颗粒具有高浓度的铜、铁和钙,它们的组成和形态以光滑块状形式存在,表明这些颗粒主要为是铜、铁和钙的固溶体。

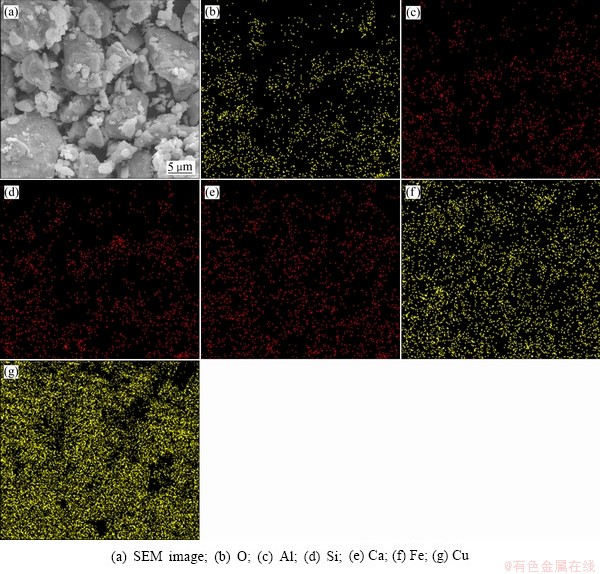

锌烟灰颗粒的形态如图9所示,其中可以看出样品主要由两种颗粒组成:团聚颗粒和非常细小的颗粒。根据EDS分析结果可知,颗粒由锌、铅、锡和少量镁组成,与ICP-MS结果一致。此外,附聚颗粒(区域1)含有高比例的锡,因此这些颗粒对应的物质为锡酸锌(Zn2SnO4),并且细颗粒(区域2)含有高比例的锌,这些颗粒对应的物质为氧化锌(ZnO)。

2.2 氧化还原精炼实验

氧化段采用通氧氧化,并配入造渣剂造渣方式去除铜液中杂质,研究了氧化温度、氧化时间、配入SiO2量对产品中铜含量的影响。还原段采用底部通天然气将铜液中CuO2还原,以此降低铜液中氧含量,为避免过还原使得H2进入铜液影响产品质量,一般控制还原温度在1433~1473 K之间,本实验控制还原温度在1473 K,研究了还原时间对产品中氧含量的影响。

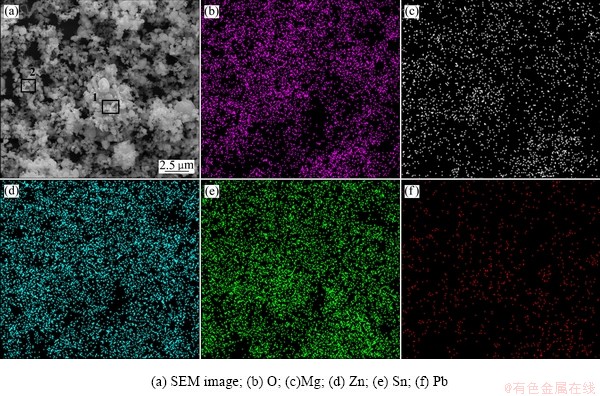

2.2.1 氧化温度对阳极板中铜含量的影响

当氧化时间为180 min、配碳量为8%、配SiO2量为6%、还原温度为1473 K、还原时间为20 min时,研究了反应时间在1473 K至1623 K的范围内对所得阳极铜中铜含量的影响。氧化段由于熔体中铜占据绝大多数,所以优先发生铜被氧化生成CuO的反应,而后CuO再氧化其他金属杂质使其以氧化物形式和SiO2结合入渣。如图10所示,随着氧化温度从1473 K增加到1623 K,阳极铜中铜含量逐步提高,最终达到平衡,说明随温度升高CuO在铜水中溶解度逐步增大,除杂能力增强,最终在1573 K时达到平衡,因此最优的氧化温度为1573 K。

2.2.2 氧化段时间对阳极板中铜含量的影响

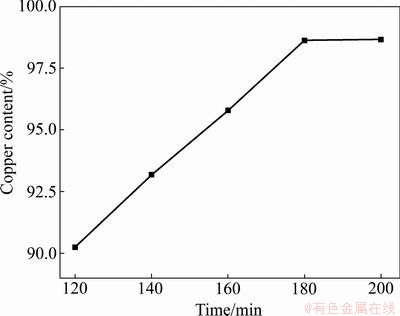

当氧化温度为1573 K、配碳量为8%、配SiO2量为6%、还原温度为1473 K、还原时间为20 min时,研究了反应时间在120 min至200 min的范围内对所得阳极铜中铜含量的影响。如图11所示,随着氧化时间从120 min增加到200 min,阳极铜中铜含量逐步提高,最终达到平衡,说明随氧化时间延长,铜水中杂质逐步被氧化造渣,最终在180 min时达到平衡,继续延长氧化时间不仅使得成本上升,而且还会使还原时间变得更长,因此最优的氧化时间为180 min。

图8 黑铜的SEM像及EDS谱

Fig. 8 SEM image(a) and EDS spectra ((b)-(g)) of black copper

图9 锌烟灰的SEM像及EDS谱

Fig. 9 SEM image(a) and EDS spectra ((b)-(f)) of zinc smoke ash

图10 氧化温度对阳极铜中铜含量的影响

Fig. 10 Effect of oxidation temperature on copper content in anode copper

图11 氧化段时间对阳极铜中铜含量的影响

Fig. 11 Effect of oxidation time on copper content in anode copper

2.2.3 配入造渣剂对阳极板中铜含量的影响

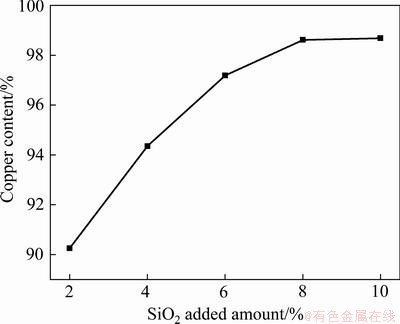

当氧化温度为1573 K、氧化时间为180 min、配碳量为8%、还原温度为1473 K、还原时间为20 min时,研究了SiO2配入量在2%至8%的范围内对所得阳极铜中铜含量的影响。如图12所示,随着SiO2配入量从2%增加到8%,阳极铜中铜含量逐步提高,最终达到平衡,说明随SiO2配入量增加,铜水中杂质逐步与其结合造渣,最终在配入量为8%时达到平衡,因此最优的SiO2配入量为8%。

2.2.4 还原时间对阳极板中氧含量的影响

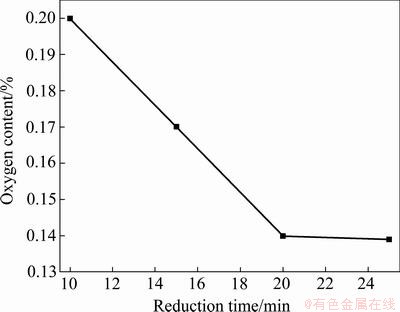

当氧化温度为1573 K、氧化时间为180 min、配碳量为8%、SiO2配入量为8%、还原温度为1473 K时,研究了还原时间在10 min至25 min范围内对所得阳极铜中氧含量的影响。如图13所示,随着还原时间从10 min增加到25 min,阳极铜中氧含量逐步降低,说明随还原时间增加,铜水中CuO2逐步被还原,但还原时间不能太久,过还原会导致H2进入铜液,使制得的铜板含有气泡,影响产品质量,因此最优的还原时间为20 min。

图12 SiO2配入量对阳极铜中铜含量的影响

Fig. 12 Effect of SiO2 dosage on copper content in anode copper

图13 还原时间对阳极铜中氧含量的影响

Fig. 13 Effect of reduction time on oxygen content in anode copper

2.2.5 水淬渣和阳极铜的元素成分分析

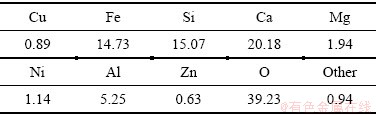

经氧化还原精制实验后,从黑铜中得到水淬渣和阳极铜。通过ICP-MS检测的水淬渣和阳极铜的化学组成,结果如表4和5所示。

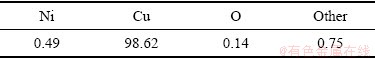

由表4可知,水淬渣含有1.11% CuO、21.04% Fe2O3、32.29% SiO2、28.25% CaO、0.78% ZnO、1.45%NiO、3.23% MgO和9.92%的Al2O3。由表5可知,阳极铜含有98.62%% Cu、0.49% Sn和0.14% O。由此可以看出经过氧化还原精炼后,黑铜中的硅、铁、钙和铝等物质基本全部入渣,而最终得到的产品阳极铜中铜含量达到98.5%以上,符合后续铜电解的指标。

表4 水淬渣的化学组成

Table 4 Chemical elements of water quenching slag (mass fraction, %)

表5 阳极铜的化学组成

Table 5 Chemical elements of anode copper (mass fraction, %)

2.2.6 水淬渣的物相表征分析

图14显示了水淬渣的附聚形态,是以平滑块状的大颗粒形式存在。从EDS分析可以看出,颗粒具有高浓度的铁、硅、钙和铝,并且还含有少量的镁、锰和铬等元素。进一步由区域扫描可见,各颗粒的元素组成大致相似,含量也相差不大,说明水淬渣颗粒的物质组成很均匀。

图14 水淬渣的SEM像及EDS谱

Fig. 14 SEM image(a) and EDS spectra ((b)-(i)) of water quenching slag

3 结论

1) 对含铜污泥碳热还原过程进行热力学分析可知该过程在热力学上可以进行,而后通过条件性试验,发现在还原温度为1473 K,碳含量为20%,反应时间为60 min,铅、锡和锌的脱除率良好,分别达到90.77%、95.14%和99.92%,此步骤得到产物为锌烟灰和黑铜。

2) 对黑铜氧化还原精炼,通过试验可得在氧化温度为1573 K、加入的SiO2量为6%、反应时间为180 min条件下,得到的水淬渣可用于建筑材料;在还原温度为1473 K、加入的碳量为8%、反应时间为20 min条件下,铜、镍都可富集于阳极铜板中,阳极板中铜含量可达98%以上,符合铜电解的要求。

3) 本研究避免了湿法处理含铜污泥时工艺流程长、易造成二次污染的缺点,又能很好解决火法含铜污泥时金属难以分离的难题,具有有价金属可选择性回收且回收率高、工艺流程段能耗低、经济环保等优势,为含铜污泥的火法处理提供了新思路、新方法。

REFERENCES

[1] 刘维平, 印霞棐, 路娟娟, 梁国斌, 陈月美. 无膜微生物燃料电池处理含铜废水回收铜及其产电性能[J]. 中国有色金属学报, 2017, 27(3): 648-654.

LIU Wei-ping, YIN Xia-fei, LU Juan-juan, LIANG Guo-bin, CHEN Yue-mei. Copper recovery from copper-containing wastewater through treating membraneless microbial fuel cell and its electricity production[J]. The Chinese Journal of Nonferrous Metals, 2017, 27(3): 648-654.

[2] 王成彦, 邱定蕃, 徐盛明. 金属二次资源循环利用意义、现状及亟需关注的几个领域[J]. 中国有色金属学报, 2008, 18(1): 359-366.

WANG Cheng-yan, QIU Ding-fan, XU Sheng-ming. Significance, status and important issues for recycling utilization of metal secondary resource in China[J]. The Chinese Journal of Nonferrous Metals, 2008, 18(1): 359-366.

[3] ZHOU Cai-ling, GE Shi-fu, YU Hui, ZHANG Tian-qi, CHENG Hai-lei, SUN Qi, XIAO Rui. Environmental risk assessment of pyrometallurgical residues derived from electroplating and pickling sludges[J]. Journal of cleaner production, 2018, 177: 699-707.

[4] XU Wei, LIU Wei, ZHU Hao-chen, XU Jing-cheng, LI Guang-ming, FU Dan, LUO Lan. Highly Selective Copper and Nickel Separation and Recovery from Electroplating Sludge in Light Industry[J]. Polish Journal of Environmental Studies, 2015, 24(1): 367-374.

[5] 韩雪峰, 赵宝福, 朱 彤. 腐殖酸对污泥中重金属的稳定化研究[J]. 非金属矿, 2016, 39(4): 35-37.

HAN Xue-feng, ZHAO Bao-fu, ZHU Tong. Effect of Humic Acid on Stabilization of Heavy Metals in Electroplating Sludge[J]. Non-Metallic Mines, 2016, 39(4): 35-37.

[6] 丛 鑫, 朱 彤, 闫剑飞, 张 悦. 膨润土和改性膨润土对电镀污泥中重金属的稳定化处理[J]. 安全与环境学报, 2017, 17(3): 1155-1159.

CONG Xin, ZHU Tong, YAN Jian-fei, ZHANG Yue. Effects of bentonite and its modified version on the stabilization of heavy metal contents in the electroplating sludge[J]. Journal of Safety and Environment, 2017, 17(3): 1155-1159.

[7] 郭学益, 石文堂, 李 栋, 田庆华. 采用旋流电积技术从电镀污泥中回收铜和镍[J]. 中国有色金属学报, 2010, 20(12): 2425-2430.

GUO Xue-yi, SHI Wen-tang, LI Dong, TIAN Hua-qing. Recovery of copper and nickel from electroplating sludge by cyclone electrowinning[J]. The Chinese Journal of Nonferrous Metals, 2010, 20(12): 2425-2430.

[8] 徐志峰, 赵洪兴, 王成彦, 袁文辉, 杨 卜. 由混合电镀污泥硫酸浸出液选择性沉淀分离铬的研究[J]. 有色金属科学与工程, 2015, 6(5): 11-15.

XU Zhi-feng, ZHAO Hong-xing, WANG Cheng-yan, YUAN Wen-hui, YANG Bo. Recovery of chromium from sulphuric acid leaching solutions of mixed electroplating sludge by selective precipitation[J]. Nonferrous Metals Science and Engineering, 2015, 6(5): 11-15.

[9] SETHU V, AZIZ A, AROUA M. Recovery and reutilisation of copper from metal hydroxide sludges[J]. Clean Technologies and Environmental Policy, 2008, 10(2): 131-136.

[10] JANDOVA J, STEFANOVA T, NIEMCZYKOVA R. Recovery of Cu-concentrates from waste galvanic copper sludges[J]. Hydrometallurgy, 2000, 57(1): 77-84.

[11] 李金辉, 徐志峰, 高 岩, 剧智华, 陈志峰, 李德顺. 优先络合-水解沉淀法分离铬铁机理[J]. 中国有色金属学报, 2019, 29(7): 1528-1535.

LI Jin-hui, XU Zhi-feng, GAO Yan, JU Zhi-hua, CHEN Zhi-feng, LI De-shun. Mechanism of “prior complexion- hydrolysis precipitation” for ferro-chrome separation[J]. The Chinese Journal of Nonferrous Metals, 2019, 29(7): 1528-1535.

[12] DE SOUZA E SILVA P T, DE MELLO N T, MENEZES DUARTE M M, MONTENEGRO M C B S M, ARAUJO A N, DE BARROS NETO B, DA SILVA V L. Extraction and recovery of chromium from electroplating sludge[J]. Journal of Hazardous Materials, 2006, 128(1): 39-43.

[13] SU Rui-jing, LIANG Bo, GUAN Jie. Leaching effects of metal from electroplating sludge under phosphate participation in hydrochloric acid medium[J]. Procedia Environmental Sciences, 2016, 31: 361-365.

[14] LI Chun-cheng, XIE Feng-chun, MA Yang, CAI Ting-ting, LI Hai-ying, HUANG Zhi-yuan, YUAN Gao-qing. Multiple heavy metals extraction and recovery from hazardous electroplating sludge waste via ultrasonically enhanced two-stage acid leaching[J]. Journal of Hazardous Materials, 2010, 178(1/3): 823-833.

[15] 熊道陵, 李 英, 钟洪鸣, 马智敏, 李金辉, 武岩鹏, 罗序燕. 铬回收技术及其研究进展[J].有色金属科学与工程, 2011, 2(5): 6-11.

XIONG Dao-lin, LI Ying, ZHONG Hong-ming, MA Zhi-min, LI Jin-hui, WU Yan-peng, LUO Xu-yan. Recycling technology and progress of research on chromium[J]. Nonferrous Metals Science and Engineering, 2011, 2(5): 6-11.

[16] 贾楠楠, 王会刚, 郭 敏, 张 梅. 硫氧混合铅锌矿中锌的氧化氨浸动力学[J]. 工程科学学报, 2017, 39(3): 377-382.

JIA Nan-nan, WANG Hui-gang, GUO Min, ZHANG Mei. Oxidative ammonia leaching kinetics of zinc extracted from mixed sulfide-oxide lead and zinc ore[J]. Chinese Journal of Engineering, 2017, 39(3): 377-382.

[17] 党晓娥, 刘安全, 吕 军. 电镀污泥钠钙化焙烧过程金属的矿相转化及平衡分布[J]. 环境工程学报, 2018, 12(10): 2944-2951.

DANG Xiao-e, LIU An-quan, Lü Jun. Metal phase transformation and equilibrium distribution in sodium roasting process of the electroplating sludge[J]. Chinese Journal of Environmental Engineering, 2018, 12(10): 2944-2951.

[18] VEGLIO F, QUARESIMA R, FORNARI P, UBALDINI S Recovery of valuable metals from electronic and galvanic industrial wastes by leaching and electrowinning[J]. Waste Management, 2003, 3(3): 245-252.

[19] WANG Shi-jie. Novel electrowinning technologies: The treatment and recovery of metals from liquid effluents[J]. Chinese Journal of Engineering, 2008, 60(10): 41-45.

Separation and enrichment of valuable metals from copper-containing sludge treated by carbothermal reduction-low carbon refining.

GONG Ao1, WU Xuan-gao1, YU Xiao-qiang1, CAO Cai-fang1, LIU Mu-dan2, 3, CHEN Zhi-qiang2, 3, TIAN Lei1, 4, XU Zhi-feng1, LIU Yong2, 3

(1. Institute of Green Metallurgy and Process Intensification, Jiangxi University of Science and Technology, Ganzhou 341000, China;

2. Guangdong Institute of Resources Comprehensive Utilization, Guangzhou 510000, China;

3. State Key Laboratory of Rare Metals Separation and Comprehensive Utilization, Guangzhou 510000, China;

4. Henan Yuguang Gold and Lead Group Co., Ltd., Jiyuan, 454650, China)

Abstract: This paper proposes an innovative “carbothermal reduction roasting-low carbon redox refining” process for recovering valuable metals including copper, zinc, nickel, tin and lead from copper-containing sludge. First, valuable metals are volatilized into the flue gas by carbothermal reduction roasting. At a reduction temperature of 1473 K, a carbon content of 20%, and for a reaction time of 60 min, the ratio of Pb, Sn and Zn removal reached 90.77%, 95.14% and 99.92%, respectively. At an oxidation temperature of 1573 K, a SiO2 content of 6% and a reaction time of 180 min, a water quenching slag suitable for building materials was obtained by low-carbon oxidation reduction refining. Finally, at a reduction temperature of 1473 K, 8% C addition, and a reaction time of 20 min, copper and nickel were enriched on an anode copper plate and the copper content reached more than 98%, meeting the requirements for copper electrolysis. This study realizes the full recovery of valuable metals. Compared with the existing copper-containing sludge treatment process, it has the obvious advantages of short process, low energy consumption, high recovery rate of valuable metals, economy and environmental protection.

Keywords: copper-containing sludge; carbothermal reduction roasting; black copper; low carbon redox refining; water quenching slag; anode copper

Foundation item: Projects(51804136, 51764016) supported by the National Natural Science Foundation of China; Projects(2019T120625, 2019M652276) supported by the China Postdoctoral Science Foundation; Project(2019KY09) supported by the Selection Funding of Jiangxi Province Postdoctoral Research Project, China; Project(20181BAB216017) supported by the Natural Science Foundation of Jiangxi Province, China; Project(GK-201803) supported by the Research Fund Program of State Key Laboratory of Rare Metals Separation and Comprehensive Utilization, China; Project(20192ACB70017) supported by the Key Projects of Jiangxi Key Research and Development Plan, China

Received date: 2019-12-26; Accepted date: 2020-06-18

Corresponding author: TIAN Lei; Tel: +86-797-8312047; E-mail: tianleijx@163.com

(编辑 何学锋)

基金项目:国家自然科学基金资助项目(51804136,51764016);中国博士后科学基金资助项目(2019T120625,2019M652276);江西省博士后科研项目择优资助(2019KY09);江西省自然科学基金(20181BAB216017);稀有金属分离与综合利用国家重点实验室开放基金资助项目(GK-201803);江西省重点研发计划重点项目(20192ACB70017)

收稿日期:2019-12-26;修订日期:2020-06-18

通信作者:田 磊,副教授,博士;电话:0797-8312047;E-mail: tianleijx@163.com

摘 要:含铜污泥含有铜、锌、镍、锡、铅等多种有价金属,为了回收其中的有价金属,本研究提出了“碳热还原焙烧-低碳氧化还原精炼”创新工艺。首先通过碳热还原焙烧将锌、锡、铅等有价金属挥发入烟气得以回收,在还原温度为1473 K,碳含量为20%,反应时间为60 min的条件下,铅、锡和锌的脱除率分别达到90.77%、95.14%和99.92%。然后通过低碳氧化还原精炼,在氧化温度为1573 K,加入SiO2量为6%,反应时间为180 min条件下,可得到适用于建筑材料的水淬渣,最后在还原温度为1473 K,碳加入量为8%,反应时间为20 min,将铜、镍富集于阳极铜板中,阳极板中铜含量可达98%以上,符合铜电解的要求。本研究实现有价金属的全回收,较现有的含铜污泥处理工艺,具有流程短,能耗低,有价金属回收率高,经济环保等显著优点。

[1] 刘维平, 印霞棐, 路娟娟, 梁国斌, 陈月美. 无膜微生物燃料电池处理含铜废水回收铜及其产电性能[J]. 中国有色金属学报, 2017, 27(3): 648-654.

[2] 王成彦, 邱定蕃, 徐盛明. 金属二次资源循环利用意义、现状及亟需关注的几个领域[J]. 中国有色金属学报, 2008, 18(1): 359-366.

[5] 韩雪峰, 赵宝福, 朱 彤. 腐殖酸对污泥中重金属的稳定化研究[J]. 非金属矿, 2016, 39(4): 35-37.

[6] 丛 鑫, 朱 彤, 闫剑飞, 张 悦. 膨润土和改性膨润土对电镀污泥中重金属的稳定化处理[J]. 安全与环境学报, 2017, 17(3): 1155-1159.

[7] 郭学益, 石文堂, 李 栋, 田庆华. 采用旋流电积技术从电镀污泥中回收铜和镍[J]. 中国有色金属学报, 2010, 20(12): 2425-2430.

[8] 徐志峰, 赵洪兴, 王成彦, 袁文辉, 杨 卜. 由混合电镀污泥硫酸浸出液选择性沉淀分离铬的研究[J]. 有色金属科学与工程, 2015, 6(5): 11-15.

[11] 李金辉, 徐志峰, 高 岩, 剧智华, 陈志峰, 李德顺. 优先络合-水解沉淀法分离铬铁机理[J]. 中国有色金属学报, 2019, 29(7): 1528-1535.

[15] 熊道陵, 李 英, 钟洪鸣, 马智敏, 李金辉, 武岩鹏, 罗序燕. 铬回收技术及其研究进展[J].有色金属科学与工程, 2011, 2(5): 6-11.

[16] 贾楠楠, 王会刚, 郭 敏, 张 梅. 硫氧混合铅锌矿中锌的氧化氨浸动力学[J]. 工程科学学报, 2017, 39(3): 377-382.

[17] 党晓娥, 刘安全, 吕 军. 电镀污泥钠钙化焙烧过程金属的矿相转化及平衡分布[J]. 环境工程学报, 2018, 12(10): 2944-2951.