文章编号:1004-0609(2016)-12-2523-07

喷射态7075合金欠时效低温回归处理

苏睿明,曲迎东,李想,尤俊华,李荣德

(沈阳工业大学 材料科学与工程学院,沈阳 110870)

摘 要:

采用欠时效代替传统峰值时效处理,再结合低温回归处理,可获得良好的综合性能指标,采用透射电镜观察、拉伸及电导率测试等方法,研究RRA处理中预时效处理对低温回归和再时效后喷射成形7075合金组织与性能的影响。结果表明:采用120 ℃、16 h的欠时效预处理比120 ℃、24 h峰值时效预处理更有利于合金在160 ℃低温回归过程中晶内析出相的回溶,并且晶界相粗化、断开,合金抗腐蚀性能改善。欠时效预处理的合金经低温RRA处理后,其抗拉强度、屈服强度、伸长率和电导率分别为773 MPa、724 MPa、8.8%和37.2%(IACS),力学性能均高于T6峰值时效和传统低温与高温RRA的水平,且耐蚀性能也接近传统高温RRA制备小尺寸试样的,此工艺更适用于大型件的工业化热处理。

关键词:

7075铝合金;喷射成形;再时效;低温回归;预时效;电导率;

中图分类号:TG146.2 文献标志码:A

7075铝合金属于7xxx系Al-Zn-Mg-Cu合金,因其具有比强度高、易加工等优点,广泛应用于航空航天领域[1-4]。近年来,众多文献中报道了具有快速凝固特征的喷射成形技术在7075合金制备上应用,其强度可达730 MPa以上[5-6],为进一步提高7075合金综合性能提供了有力的支撑。作为超高强铝合金,7xxx系合金对应力腐蚀较为敏感,尤其以T6峰值时效状态最为突出[7-8],T73制度作为改善抗应力腐蚀性能的一种传统方法,但却带来了10%~15%的强度损失[9-11]。

为解决强度和抗腐蚀能力之间的矛盾,1974年,CINA[12]提出的一种新型热处理方法,即回归再时效(Retrogression and re-aging,RRA)工艺,它可使7xxx系铝合金在保持T6状态强度的同时获得接近T7状态的抗腐蚀能力[13-15]。由于传统的RRA处理工艺过程中高温回归时间很短,仅有几十秒至多几分钟,并不能满足大尺寸产品的工业化应用。现今,只有美国等少数发达国家对该工艺实现了工业化应用,并且国外对具体的RRA工艺高度保密。因此,研究和开发工业化生产中满足于大型件的RRA处理制度对我国的发展具有十分重要的意义。

针对上述情况,本文作者以喷射成形7075铝合金为对象,利用透射电镜、拉伸测试、电导率测试等手段,研究RRA处理中不同的预时效处理对低温回归和再时效后合金组织与性能的影响,探讨喷射成形7075铝合金预时效处理与回归处理之间的关系以及它们对整个RRA处理的影响。一般地,在7xxx系铝合金抗腐蚀性能的研究中,合金的抗腐蚀性能与电导率之间存在着正相关的关系,即电导率越大,则其抗腐蚀性能越高。因此,本文作者采用电导率测试判定不同时效条件下合金的应力腐蚀倾向,旨在为喷射成形7075铝合金热处理工艺优化提供理论和实验依据,为进一步的研究提供参考。

1 实验

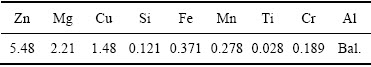

本实验中所用合金为国标7075铝合金,其合金成分(质量分数)见表1。

表1 7075合金坯料化学分析结果

Table 1 Chemical composition of 7075 alloy (mass fraction, %)

喷射成形实验具体工艺参数如下:采用二级雾化,雾化气体为高压氮气,垂直喷射距离为370~380 mm;盘面偏心为60~65 mm;导液管内径为3.6 mm;沉积盘倾角(即液流入射角)为37°~39°;浇注温度为770~ 780 ℃;保温坩埚温度为735~745 ℃;沉积盘水平移动速度为0.15 mm/s,垂直移动速度为0.18 mm/s;喷射时间约为12~12.5 min。

喷射成形制得的沉积坯件经热挤压处理,挤压温度为420 ℃,坯锭保温0.5 h,模具预热温度400 ℃,挤压速率1.5 mm/s。之后分别在挤压所得棒材上截取组织观察试样和标准拉伸试件。然后对试样进行(450 ℃, 1 h)+(475 ℃, 2 h)的双级固溶处理,水淬。RRA处理中预时效温度为120 ℃,分别进行16 h欠时效处理和24 h峰值时效处理。随后,将预时效处理后的试样进行160 ℃低温回归处理,最后对试样进行(120 ℃, 24 h)再时效处理,同时,制备了传统高温RRA处理((120 ℃, 24 h)+(200 ℃, 10 min)+(120 ℃, 24 h))小尺寸试样,并对其进行组织性能对比分析。

拉伸性能在CSS-55100型电子万能实验机上进行,样品按照国标GB/T 228.1—2010的规定制成标距25 mm、直径5 mm的标准试样,每个状态合金测定3个有效样品,取平均值。电导率测试采用FH-1型涡流式电导仪完成,试样表面经抛光处理,每个试样测量5次,取平均值。透射样品经机械减薄至50~60 μm后冲制成直径3 mm的圆片,然后进行双喷减薄,双喷电解液为硝酸甲醇溶液,其中硝酸与甲醇体积比为3:7,温度控制在-30 ℃以下,工作电压为12~15 V,电流为60~80 mA。随后样品在JEM-2100透射电子显微镜(TEM)上观察。

2 实验结果

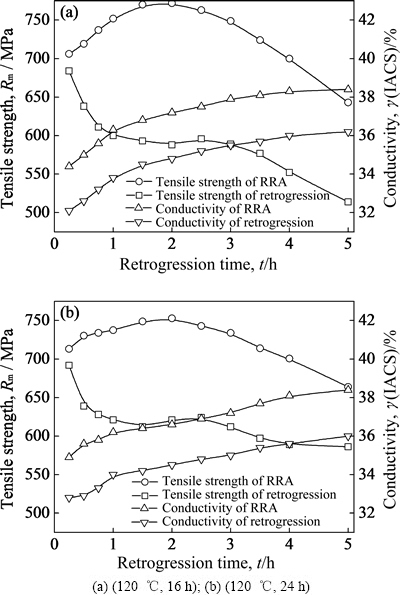

经(120 ℃, 16 h)和(120 ℃, 24 h)预时效处理后喷射成形7075铝合金进行160 ℃低温回归处理以及相应再时效处理后的抗拉强度和电导率变化如图1所示。由图1可以看出,两个预时效制度下的合金在低温回归和再时效下的曲线都有相似的特征,即回归过程中,随着回归时间的进行,合金的强度开始迅速下降,强度下降到一定程度后又有明显的回升趋势,但回升的幅度不大,之后,强度再次下降,此次下降幅度相对平缓;再时效后强度逐渐上升,升至最大值后开始下降。而欠预时效制度下的合金在回归过程中,强度的下降幅度较大,且在再时效后强度回升的幅度显著,欠预时效RRA后的峰值强度为772 MPa,高于T6峰值时效的760 MPa和峰值预时效RRA的753 MPa。

图1 预处理下合金经回归与再时效后的抗拉强度与电导率

Fig. 1 Tensile strength and conductivity of alloy during 160 ℃ retrogression and with different pre-aging treatments

由图1还可以看出,两种预时效处理后的合金在160 ℃低温回归处理过程中,随着回归时间的延长,电导率均从初始状态开始快速上升,在回归处理的前1 h以内,合金的电导率迅速上升。之后,回归超过2 h后,合金的电导率虽然依旧上升,但幅度有所减缓。与(120 ℃, 24 h)的峰值时效预处理相比,预时效为(120 ℃, 16 h)的欠时效处理的合金在回归处理初期,其电导率较低。但随着回归的进行,欠预时效处理合金的电导率增幅较为明显,当160 ℃低温回归处理进行 1.5 h后,其电导率就已超过相应的峰值预处理水平。再时效后的合金电导率均高于对应的回归处理合金,当合金进行了(120 ℃, 16 h)欠时效预处理后,再进行低温RRA处理后,其电导率为37.2%(IACS),远高于T6峰值时效处理的31.6%(IACS),且略高于峰值时效低温RRA处理的36.6%(IACS),合金的抗腐蚀性能优良。

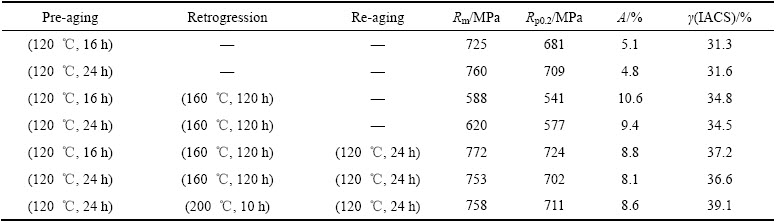

表2 合金在不同时效处理后的性能

Table 2 Properties of alloy after different aging treatments

表2所列为不同时效制度下合金的性能。由表2可以看出,喷射成形7075合金在经过回归和再时效处理后,其伸长率得到了明显改善。(120 ℃, 16 h)欠时效预处理和(120 ℃, 24 h)峰值时效预处理状态下,合金的伸长率仅为5%左右。而回归处理后,合金的伸长率增加了近一倍。再时效处理后,合金的伸长率虽然比相应的回归处理时降低了一些,但同预时效状态相比仍然提升显著,并且欠预时效RRA后合金的伸长率达8.8%,优于峰值时效处理的4.8%、常规低温RRA处理的8.1%和常规高温RRA处理的8.6%,低温回归再时效处理可有效改善合金的伸长率。综合其他力学性能可以看出,采用(120 ℃, 16 h)欠预时效与160 ℃低温RRA处理工艺,可获得综合性能优良的合金材料。

3 分析与讨论

合金组织形貌的变化决定了合金的性能变化。Al-Zn-Mg-Cu合金中强度的变化主要由GP区、η′相、η相等基体析出相(Matrix precipitate, MPt)的尺寸、数量和分布所决定。7xxx系合金中沉淀相析出顺序一般为[2-4]:αSSS(过饱和固溶体)→GP区→亚稳定η′相(MgZn2)→η相(MgZn2)。对合金起主要强化作用的是与基体共格的GP区和与基体半共格的η′相,η相与基体非共格,对合金的强化作用较小。

而合金的抗腐蚀性能与电导率之间存在着正相关的关系,阳极溶解理论认为,连续的晶界析出相(Grain boundary precipitate, GBP)有助于阳极通道的形成,对合金的抗腐蚀性能不利。又因为GBP的电位为-1.05 V,晶间无析出带(Precipitate free zone, PFZ)为-0.85 V,合金基体为-0.75 V[16-17],从三者的电位来看,GBP与PFZ之间的电位差小于GBP与基体之间的电位差,PFZ宽化对缓解合金腐蚀敏感性能起到积极作用。

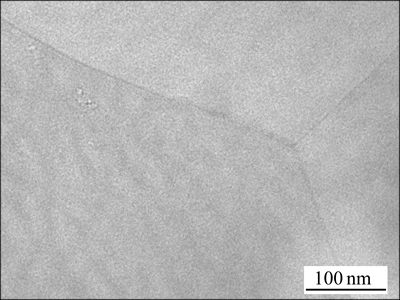

图2所示为喷射成形7075合金经双级固溶处理和淬火后的组织形貌。固溶处理主要是通过升高温度提高合金的过饱和度,为实现合金的析出强化作好准备。一般来说,固溶处理的最理想组织是使尽可能多的第二相粒子溶于基体。从图2中可以发现,经双级固溶和淬火处理之后合金中组织均匀,未发现未溶颗粒吗,可见第二相粒子大部分回溶至基体中,回溶效果极佳。

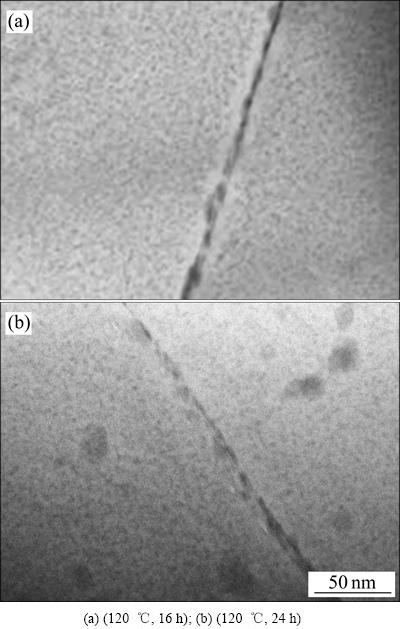

图3所示为120 ℃预时效处理16 h和24 h后合金的TEM像。由图3可见,两种预时效处理的MPt、GBP、PFZ存在差异。通过图3(a)可以发现,合金经过120 ℃预时效处理16 h后,GBP析出完整,连续分布,只是GBP的宽度略小,这是时效不充分造成的。合金的MPt细小,近似为球形,尺寸约为1 nm,这样的组织有利于合金在随后的高温回归处理时MPt的回溶。通过合金中沉淀相析出顺序可知,这些MPt以GP区和η′相为主,GBP为连续的η相。而从图3(b)可以看出,经(120 ℃, 24 h) (T6)处理后,合金GBP呈连续链状分布,与欠时效预处理后的GBP形貌基本一致,只是此时的GBP有一定宽度;而MPt同样呈细小弥散分布,细致观察可发现,峰值时效状态下合金的MPt比欠时效状态合金的MPt相略显粗大,尺寸约为 1~2 nm,并且晶内发现一些尺寸较大的MPt,尺寸约有5 nm。合金在120 ℃时效处理16 h后,PFZ略宽于时效24 h后的合金,约为2 nm,但总体上两种与时效处理后合金的PFZ均不明显。

图2 双级固溶处理和淬火后合金的TEM像

Fig. 2 TEM images of alloy after two-stage solution treatment and quenching

图3 不同预时效处理后合金的TEM像

Fig. 3 TEM images of alloy after different pre-aging treatments

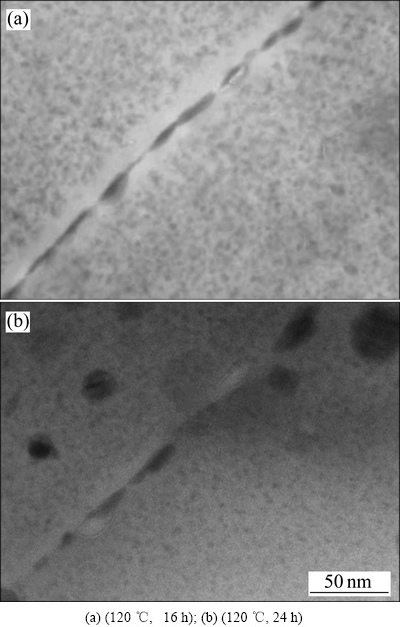

图4所示为两种预时效处理后的合金再经(160 ℃, 2 h)低温回归处理的TEM像。由图4可见,预处理后,不同组织演变差异性更为明显。低温回归处理可以使合金GBP粗化,分布由连续变成断续,但合金的晶内的GP区和η′相等MPt则是部分被回溶到基体中,仍有部分粗化、长大。如图4(a)所示,欠时效预处理后的合金,MPt在低温回归处理过程中仅有部分被回溶至基体中,回归处理效果一般。但晶界处出现了较为明显的PFZ,宽度约为10~15 nm,且GBP断续明显。而从图4(b)中可以发现,与图4(a)类似,T6预处理后的合金在再经回归处理,其GBP的分布也由连续变成断续。合金的MPt与欠时效低温回归之后的合金相比,个别MPt明显地发生了长大现象,尺寸可达到20 nm以上。大尺寸MPt的数量随预时效程度的加深而增多,且尺寸也随之增大,这些大尺寸MPt在回归处理中不但没有回溶反而不断粗化、长大。低温回归虽助长了大尺寸MPt的粗化,但也较为有效地回溶了晶内的小尺寸MPt,除个别大尺寸MPt外,其他残留的MPt尺寸上均小于欠时效低温回归处理后的合金。这说明在回归过程中由于大尺寸的MPt无法回溶,而回归过程又需要有溶质元素重新溶进基体中,这时小尺寸的MPt就充当溶质元素被基体溶解。但160 ℃的回归温度较低,回归程度不高,导致两种预时效处理后的合金在回归处理后仍有大量MPt残留。

图4 不同预时效处理再经低温回归处理(160 ℃, 2 h)后合金的TEM像

Fig. 4 TEM images of alloy by retrogression treatment (at 160 ℃ for 2 h) after different pre-aging treatments

传统RRA处理工艺通常采用T6峰值时效作为预时效制度,若采用低温回归处理就会导致在这一过程中一部分尺寸较大的晶内析出相很难回溶,且极易长大,形成大块的沉淀相,影响合金力学性能。

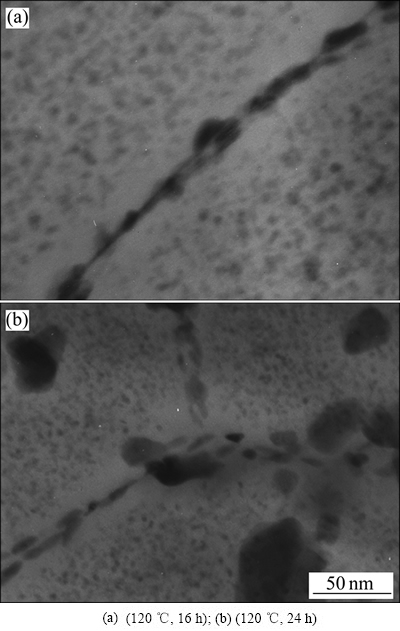

图5所示为不同预时效处理的合金再经低温RRA处理后的TEM像。由图5可看出,再时效后合金的强度再次提高,其主要原因是因为在回归处理时合金中的一部分尺寸较小的MPt重新溶入基体当中,再时效后细小的MPt重新析出形成;而另一些较大的MPt在回归处理时并没有回溶,在再时效过程中继续长大,甚至一些MPt由η′相转变成η相也同时影响了合金强度。同时,完全断开的GBP在腐蚀过程中能阻碍阳极通道的形成,有利于提高合金的抗腐蚀性能,数据上表现为电导率的增大[15, 18]。

图5 不同预时效处理再经RRA处理((160 ℃, 2 h)+(120 ℃, 24 h))后合金的TEM像

Fig. 5 TEM images of alloy after RRA treatment ((160 ℃, 2 h) and (120 ℃, 24 h)) with different pre-aging treatments

从图5中可以发现,经RRA处理后的晶界处的晶界析出相η粗大,呈断续状分布。从图5(a)欠时效RRA的TEM像中可以发现,再时效后晶内重新析出了细小、均匀、弥散分布的MPt,且析出相尺寸约在5 nm以内。而T6峰值时效预处理状态下的合金经低温RRA处理后,其晶内的部分MPt出现粗化、长大的现象,这些粗化、长大的强化相造成合金元素的大量消耗,致使在这些大块强化相的周围或附近出现了一些强化相稀疏区,这时的合金虽然在力学性能上能保持在一个较高的等级上,但仍不及欠预时效低温RRA处理后合金晶内的强化相弥散且无大尺寸相的特点(见图5(b))。

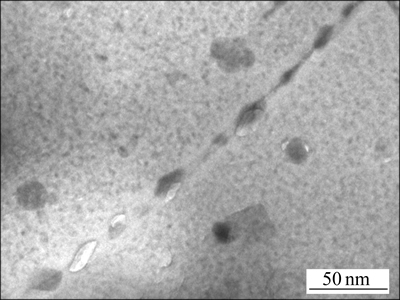

图6 传统高温(200 ℃)RRA处理后合金TEM像

Fig. 6 TEM images of alloy after conventional high- temperature (200 ℃) RRA treatment

图6所示为传统高温RRA处理后合金TEM像。对比图5可以发现,虽然传统的高温RRA可有效增加GBP的离散程度,提高合金的耐蚀性能,但峰值时效预处理使得合金在传统高温RRA之后晶内仍残留大尺寸MPt,这些大尺寸MPt同样是由于T6峰值时效预处理时产生的,而在高温回归过程中,虽然较高的回归温度可以在很大程度上回溶这种粗大相,但仍会有一部分残留,以致再时效后这些粗大相长大、消耗合金中的溶质元素,影响合金的强度。

从图5和6中还可以发现,合金低温RRA处理后,晶界处的PFZ尺寸较大,约为15~20 nm,并且欠预时效的合金略宽于峰值时效预处理后的合金。PFZ的作用在合金中的作用一直存在争议,就本实验的结果来看,较宽的PFZ有助于改善合金伸长率和抗腐蚀性能,这点与一些研究者[19-20]的研究结论基本一致。

4 结论

1) 采用(120 ℃, 16 h)欠时效预处理和160 ℃低温回归再时效处理后,可有效改善7075合金的强度与抗腐蚀性能,处理后的合金抗拉强度、屈服强度、伸长率和电导率分别为773 MPa、724 MPa、8.8%和37.2%(IACS),力学性能高于T6峰值时效和传统低温与高温RRA处理,耐蚀性能接近传统高温RRA处理后的小尺寸试样水平。

2) 对比峰值时效(120 ℃, 24 h)预处理,以(120 ℃, 16 h)欠时效作为RRA处理过程中的预时效处理可有效控制合金中大尺寸析出相的形成,从而保证在低温回归过程中细小强化相的有效回溶,为再时效过程中回溶元素的再次析出奠定基础。

3) 经欠时效预处理和低温回归后的合金,其晶内的强化相回溶较为明显,与常规RRA处理同期状态相比,较少出现大尺寸析出相。再时效后,晶内相尺寸较小,且晶界无析出带较宽。合金在保持较高强度基础上,改善合金伸长率和抗腐蚀性能,使得合金综合性能优良。

REFERENCES

[1] Hu T, Ma K, Topping T D, SCHOENUNG J M, LAVERNIA F. Precipitation phenomena in an ultrafine-grained Al alloy[J]. Acta Materialia, 2013, 61(6): 2163-2178.

[2] 张纪帅, 陈志国, 任杰克, 陈继强, 魏 祥, 方 亮. 新型热机械处理对Al-Zn-Mg-Cu合金显微组织与性能的影响[J]. 中国有色金属学报, 2015, 25(4): 910-917.

ZHANG Ji-shuai, CHEN Zhi-guo, REN Jie-ke, CHEN Ji-qiang, WEI Xiang, FANG Liang. Effect of new thermomechanical treatment on microstructure and properties of Al-Zn-Mg-Cu aluminum alloy[J]. The Chinese Journal of Nonferrous Metals, 2015, 25(4): 910-917.

[3] 湛利华, 贾树峰, 张 姣. 电脉冲时效对7075铝合金组织和性能的影响[J]. 中国有色金属学报, 2014, 24(3): 600-605.

ZHAN Li-hua, JIA Shu-feng, ZHANG Jiao. Influence of electrical impulse aging on microstructure and mechanical properties of 7075 aluminum alloy[J]. The Chinese Journal of Nonferrous Metals, 2014, 24(3): 600-605.

[4] George S L, Knutsen R D. Composition segregation in semi-solid metal cast AA7075 aluminium alloy[J]. Journal of Materials Science, 2012, 47(11): 4716-4725.

[5] Jeyakumar M, Kumar S, Gupta G S. Microstructure and properties of the spray-formed and extruded 7075 Al alloy[J]. Materials and Manufacturing Processes, 2010, 25(8): 777-785.

[6] 刘 斌, 汪明朴, 雷 前, 段雨露, 刘林贤, 虞红春. 喷射沉积法制备Al-Zn-Mg-Cu-Zr合金的显微组织与性能[J]. 中国有色金属学报, 2015, 25(7): 1773-1780.

LIU Bin, WANG Ming-pu, LEI Qian, DUAN Yu-lu, LIU Lin-xian, YU Hong-chun. Microstructure and properties of Al-Zn-Mg-Cu-Zr alloy prepared by spray deposition method[J]. The Chinese Journal of Nonferrous Metals, 2015, 25(7): 1773-1780.

[7] Silva G, Rivolta B, Gerosa R, DERUDI U. Study of the SCC behavior of 7075 aluminum alloy after one-step aging at 163 ℃[J]. Journal of Materials Engineering and Performance, 2013, 22(1): 210-214.

[8] Ricker R E, Lee E U, Taylor R, LEI C, PREGGER B, LIPNICKAS E. Chloride ion activity and susceptibility of Al alloys 7075-T6 and 5083-H131 to stress corrosion cracking[J]. Metallurgical and Materials Transactions A, 2013, 44(3): 1353-1364.

[9] Fooladfar H, Hasnemi B, Younesi M. The effect of the surface treating and high-temperature aging on the strength and SCC susceptibility of 7075 aluminum alloy[J]. Journal of Materials Engineering and Performance, 2010, 19(6): 852-859.

[10] Arnold E M, Schubbe J J, Moran P J, BAYLES R A. Comparison of SCC thresholds and environmentally assisted cracking in 7050-T7451 aluminum plate[J]. Journal of Materials Engineering and Performance, 2012, 21(11): 2480-2486.

[11] 孙擎擎, 董朋轩, 孙睿吉, 陈启元, 陈康华. 时效制度对挤压 Al-6.2Zn-2.3Mg-2.3Cu铝合金电化学腐蚀性能的影响[J]. 中国有色金属学报, 2015, 25(4): 866-874.

SUN Qing-qing, DONG Peng-xuan, SUN Rui-ji, CHEN Qi-yuan, CHEN Kang-hua. Effect of ageing process on electrochemical corrosion property of extruded Al-6.2Zn-2.3Mg-2.3Cu aluminium alloy[J]. The Chinese Journal of Nonferrous Metals, 2015, 25(4): 866-874.

[12] Cina B M. Reducing the susceptibility of alloys, particularly aluminium alloys, to stress corrosion cracking. US Patent: 3856584[P]. 1974-12-24.

[13] 李荣德, 苏睿明, 曲迎东. 喷射成形7075合金回归再时效处理的组织和抗应力腐蚀性能[J]. 机械工程学报, 2013, 49(20): 22-29.

LI Rong-de, SU Rui-ming, QU Ying-dong. Microstructure and stress corrosion cracking of a spray forming 7075 alloy after retrogression and re-ageing treatment[J]. Journal of Mechanical Engineering, 2013, 49(20): 22-29.

[14] Peng G, Chen K, Chen S, FANG H. Influence of repetitious-RRA treatment on the strength and SCC resistance of Al-Zn-Mg-Cu alloy[J]. Materials Science and Engineering A, 2011, 528(12): 4014-4018.

[15] Reda Y, Abdel-Karim R, Elmahallawi I. Improvements in mechanical and stress corrosion cracking properties in Al-alloy 7075 via retrogression and reaging[J]. Materials Science and Engineering A, 2008, 485(1): 468-475.

[16] 黄兰萍, 陈康华, 李 松, 宋 旼. 高温预析出后 7055 铝合金局部腐蚀性能和时效硬化[J]. 稀有金属材料与工程, 2007, 36(9): 1628-1633.

Huang Lan-ping, Chen Kang-hua, Li Song, SONG Min. Influence of high-temperature pre-precipitation on local corrosion behaviors and ageing harden of 7055 aluminum alloy[J]. Rare Metal Materials and Engineering, 2007, 36(9): 1628-1633.

[17] 宋丰轩, 张新明, 刘胜胆, 韩念梅, 花 隆. 时效对 7050 铝合金预拉伸板抗腐蚀性能的影响[J]. 中国有色金属学报, 2013, 23(3): 645-651.

SONG Feng-xuan, ZHANG Xin-ming, LIU Sheng-dan, HAN Nian-mei, HUA Long. Effect of aging on corrosion resistance of 7050 aluminum alloy pre-stretching plate[J]. The Chinese Journal of Nonferrous Metals, 2013, 23(3): 645-651.

[18] Wang D, Ni D R, Ma Z Y. Effect of pre-strain and two-step aging on microstructure and stress corrosion cracking of 7050 alloy[J]. Materials Science and Engineering A, 2008, 494(1): 360-366.

[19] Jiang H, Faulkner R G. Modelling of grain boundary segregation, precipitation and precipitate-free zones of high strength aluminium alloys—Ⅰ. The model[J]. Acta Materialia, 1996, 44(5): 1857-1864.

[20] Jiang H, Faulkner R G. Modelling of grain boundary segregation, precipitation and precipitate-free zones of high strength aluminium alloys—Ⅱ. Application of the models[J]. Acta Materialia, 1996, 44(5): 1865-1871.

Low-temperature retrogression of spray formed 7075 alloy

SU Rui-ming, QU Ying-dong, LI Xiang, YOU Jun-hua, LI Rong-de

(School of Materials Science and Engineering, Shenyang University of Technology, Shenyang 110870, China)

Abstract: The effects of low-temperature retrogression in RRA on the microstructure, mechanical and conductivity properties of spray formed 7075 aluminum alloy with different pre-aging treatments were investigated by transmission electron microscopy, extension and conductivity tests. The results show that, pre-aging treatment (at 120 ℃ for 16 h) is more beneficial for the re-dissolution of precipitates in matrix than peak aging (T6, at 120 ℃ for 24 h) at low-temperature (160 ℃) retrogression, and the grain boundary precipitates are interrupted after RRA treatment. After pre-aging at 120 ℃ for 16 h and RRA treatment, the tensile strength, yield strength, elongation and conductivity of the alloy are 773 MPa, 724 MPa, 8.8% and 37.2%(IACS), respectively. The mechanical properties are higher than those after T6 or conventional RRA treatment (neither low-temperature or high-temperature) and the conductivity is close to the small sample after conventional high-temperature RRA treatment. This process is fitted for large workpiece in industrial heat treatment.

Key words: 7075 Al alloy; spray forming; re-aging; low-temperature retrogression; pre-aging; conductivity

Foundation item: Project(515774167) supported by the National Natural Science Foundation of China; Project (LT2015020) supported by Innovative Research Team in University of Liaoning Province, China

Received date: 2015-10-27; Accepted date: 2016-04-08

Corresponding author: QU Ying-dong; Tel: +86-13889375206; E-mail: LX843352624@163.com

(编辑 李艳红)

基金项目:国家自然科学基金资助项目(515774167);辽宁省创新团队项目(LT2015020)

收稿日期:2015-10-27;修订日期:2016-04-08

通信作者:曲迎东,教授,博士;电话:13889375206;E-mail: LX843352624@163.com

摘 要:采用欠时效代替传统峰值时效处理,再结合低温回归处理,可获得良好的综合性能指标,采用透射电镜观察、拉伸及电导率测试等方法,研究RRA处理中预时效处理对低温回归和再时效后喷射成形7075合金组织与性能的影响。结果表明:采用120 ℃、16 h的欠时效预处理比120 ℃、24 h峰值时效预处理更有利于合金在160 ℃低温回归过程中晶内析出相的回溶,并且晶界相粗化、断开,合金抗腐蚀性能改善。欠时效预处理的合金经低温RRA处理后,其抗拉强度、屈服强度、伸长率和电导率分别为773 MPa、724 MPa、8.8%和37.2%(IACS),力学性能均高于T6峰值时效和传统低温与高温RRA的水平,且耐蚀性能也接近传统高温RRA制备小尺寸试样的,此工艺更适用于大型件的工业化热处理。

[3] 湛利华, 贾树峰, 张 姣. 电脉冲时效对7075铝合金组织和性能的影响[J]. 中国有色金属学报, 2014, 24(3): 600-605.

[13] 李荣德, 苏睿明, 曲迎东. 喷射成形7075合金回归再时效处理的组织和抗应力腐蚀性能[J]. 机械工程学报, 2013, 49(20): 22-29.

[16] 黄兰萍, 陈康华, 李 松, 宋 旼. 高温预析出后 7055 铝合金局部腐蚀性能和时效硬化[J]. 稀有金属材料与工程, 2007, 36(9): 1628-1633.

[17] 宋丰轩, 张新明, 刘胜胆, 韩念梅, 花 隆. 时效对 7050 铝合金预拉伸板抗腐蚀性能的影响[J]. 中国有色金属学报, 2013, 23(3): 645-651.