综合处理铜选矿尾渣和镍熔融渣的工艺研究

西安建筑科技大学冶金工程学院

摘 要:

金川公司废弃的铜选矿尾渣和镍熔融渣含铁30%40%, FeO+SiO2含量大于90%。根据弃渣的成分特点, 提出了一种综合处理铜选矿尾渣和镍熔融渣的提铁炼钢工艺:将铜选矿尾渣和碳质还原剂进行造块, 在矿热炉中熔化还原, 冶炼低牌号硅铁, 再将热态的含硅铁水与热态的镍熔融渣兑入摇炉, 并加石灰控制碱度, 冶炼出还原铁水。经过理论分析计算, 利用31.2 kg焦炭在矿热炉中熔化还原100 kg铜选矿尾渣, 可以冶炼出57.3 kg的含硅28%的硅铁合金。用硅铁还原镍熔融渣, 冶炼1 t还原铁水需要镍熔融渣1470 kg, 铜选矿尾渣1060 kg, 干焦炭298 kg, 石灰911 kg。充分利用热态的含硅铁水和镍熔融渣两种热能, 用石灰的烘烤温度调节控制摇炉内温度, 避免突然爆发的大喷溅, 预期可以实现回收渣中绝大部分有价金属的目的。并将产生的炉渣用于制作无机非金属建筑材料, 实现弃渣的综合利用。理论分析表明该工艺利用两种弃渣进行提铁是可行的。

关键词:

中图分类号: TD926.4

作者简介:袁守谦 (1950-) , 男, 河北人, 硕士, 教授, 研究方向:冶金新工艺、新技术;电话:13709293296;E-mail:y-s-qb@126.com;

收稿日期:2013-04-24

基金:陕西省教育厅产业化培育项目 (2012JC15) 资助;

Comprehensive Treating Copper Tailing and Nickel Residue

Yuan Shouqian Dong Jie Wang Chao Wang Zhijun

Metallurgical Engineering Institute, Xi'an University of Architecture and Technology

Abstract:

Jinchuan's copper tailing and nickel residue contain iron of 30%~ 40% and ( FeO + SiO2) ≥90%. According to the components features, a new recovering iron process on comprehensively treating the copper tailing and nickel residue was proposed: pellets made by the copper tailing and carbon reductant were smelted and reduced in submerged arc furnace to produce the low-grade ferrosilicon. The hot and desulfurized ferrosilicon was poured into the rocking furnace which loaded in advance the hot nickel residue to produce melted iron by controlling basicity with lime. Through theoretical analysis, 100 kg copper tailing could be reduced by 31. 2 kg coke to produce at least 57. 31 kg ferrosilicon alloy containing silicon of 28%. About 1470 kg nickel residue, 1060 kg copper tailing, 298 kg dry coke and 911 kg lime were smelted to obtain 1 t melted iron. Making full use of the heat coming from the ferrosilicon alloy and nickel residue, most valuable metals could be recycled though regulating the baking temperature of lime to control the rocking furnace's temperature and avoid the splash. The waste slag could be comprehensively utilized through producing inorganic non-metallic materials for building. Theoretical analysis showed that the new recovering iron process about comprehensively treating the copper tailing and nickel residue was feasible.

Keyword:

copper tailing; nickel residue; recovering iron; submerged arc furnace; rocking furnace;

Received: 2013-04-24

镍铜冶金企业每年堆积了大量的铜尾渣和镍冶炼熔融渣, 仅我国最大的镍生产基地金川公司每年就排放160 万吨镍弃渣和87 万吨铜尾渣, 这些渣中除含有一定的Cu, Ni, Co等有价金属外, 还含有高达40% 左右的Fe。到目前为止, 90% 以上的镍渣处于未处理状态, 少量镍渣用于充填矿井, 大量的弃渣堆在渣场, 不仅造成了巨大的金属资源浪费, 而且会占用大量的土地, 对环境产生严重影响。近年来已有许多对镍渣和铜渣回收利用的工艺被提出[1 - 6], 如曾有兰州钢厂、鞍山热能研究院和金川公司联合进行过在电弧炉里喷煤粉还原冶炼弃渣的试验, 用电弧炉从镍铜冶炼炉渣中提取生铁, 再用电弧炉与中频炉炼钢等, 但因为设备、工艺、 成本等原因至今未应用于工业生产[7 - 15]。

针对我国铁矿资源贫矿多而富矿少、铁矿石供求关系趋于紧张、矿石进口量逐年递增且进口矿石价格不断升高的现状, 本文提出一种使用矿热炉—摇炉—电弧炉—精炼LF炉的新型提铁工艺, 综合处理铜选矿尾渣和镍熔融渣进行提铁炼钢, 使铜尾渣和镍渣作为铁矿石替代资源进行炼铁。该工艺试图合理利用铜渣和镍渣的成分, 充分回收铜渣和镍渣中的有价金属铁, 并将产生的炉渣用于制作水泥等无机非金属建筑材料, 实现了弃渣的综合利用。

1 工艺特点

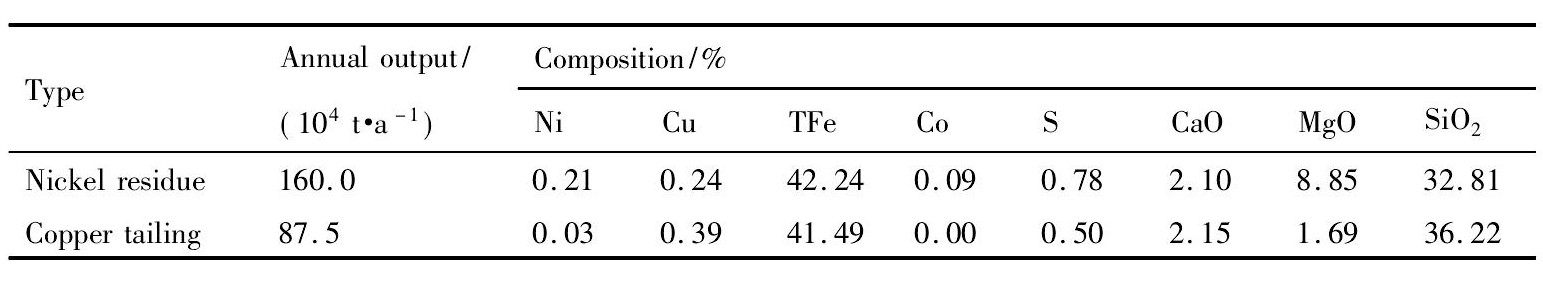

金川公司镍熔融渣和铜选矿尾渣的成分如表1所示。在生产中, 铜选矿尾渣是冷态的固体, 而镍渣是高温熔融态的渣, 两种渣中含有较高含量的铁和一定量的硅。因此设想利用铜的选矿尾渣与焦炭在矿热炉中反应, 得到一种低牌号的硅铁合金。硅铁与熔融态的镍渣在摇炉中反应, 还原镍渣中的铁得到还原铁水, 再经进一步冶炼得到合格的钢水。

具体工艺步骤如下: 粒度约为200 目的铜选矿尾渣与作为还原剂的冶金焦粒、兰炭粒或无烟煤粉充分混匀, 将混合料制成30 ~ 120 mm的球团块矿; 将球团块矿入矿热炉冶炼, 得到含硅铁水; 将镍熔融渣保温运输到提铁工位, 入摇炉, 加石灰控制碱度, 兑入硅铁水, 混合搅拌还原, 得到铁水;还原铁水送电弧炉中, 加石灰脱硫、脱碳和脱磷, 得到钢水。

综合利用铜选矿尾渣和镍熔融渣提铁炼钢的工艺流程图如图1 所示。该工艺充分回收铜选矿尾渣和镍渣中的有价金属, 其主要特点为:

( 1) 充分利用了热态的含硅铁水和热态的镍熔融渣两种热能, 大大减少了能耗。

( 2) 利用含硅铁水中的Si作为下一步还原镍渣中Fe O的还原剂。

( 3) 利用现有炉型生产, 如矿热炉、摇炉、电弧炉、LF炉等, 便于实现工业化。

( 4) 对两种弃渣进行了综合处理提铁炼钢。

2 可行性分析

2. 1 含硅铁水的冶炼

将铜选矿尾渣和碳质还原剂进行造块, 在矿热炉中熔化还原。矿热炉使用自焙电极, 连续作业, 埋弧熔炼, 无需外加溶剂。

( 1) 铜选矿尾渣的成分中, 含碱性氧化物 ( Mg O + Ca O) < 4% , ( Fe2O3+ Si O2) ≥90% , 铜渣中约96% 的Si O2被还原成Si, 因含硅高, 会大大降低碳在铁水中的溶解度, 溶解的C将小于1% 。又因碱性氧化物Mg O + Ca O含量少, 产生的渣量也少, 所以类似于用“无渣”的方式冶炼出了含硅高、含碳低的铁水。根据含硅铁水中S含量的高低决定是否在进入下一步工序前先脱硫扒渣, 为下一步在镍渣中冶炼还原铁水准备低碳低硫的含硅铁水, 且此铁水中的Si可充当下一步工序的还原剂。

表1 金川公司镍熔融渣和铜选矿尾渣的年产渣量和渣成分Table 1 Annual output and the composition of Jinchuan's copper tailing and nickel residue 下载原图

表1 金川公司镍熔融渣和铜选矿尾渣的年产渣量和渣成分Table 1 Annual output and the composition of Jinchuan's copper tailing and nickel residue

图 1 镍铜渣提铁炼钢工艺流程图Fig. 1 Process chart about extracting iron making steel from copper tailing and nickel residue

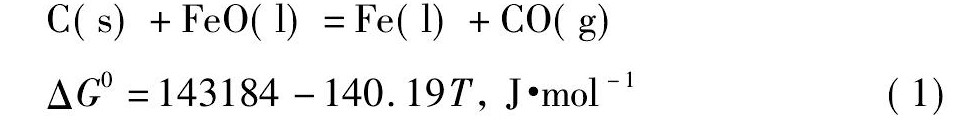

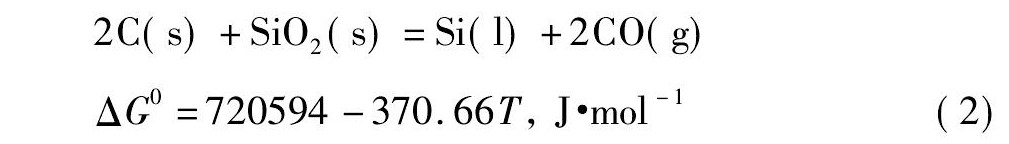

( 2) 在熔融状态下, 铜渣中的Fe2 +和Si4 +被碳质还原剂还原的自由能远远低于Ca2 +和Mg2 +, 因此铜尾渣中Fe O和Si O2被C还原[16]。其还原反应方程式可表示为:

2. 2 镍熔融渣的还原

金川镍渣中含30%~ 40% 的全铁, 且不乏Ni, Cu, Co等有价金属元素。将高温熔融渣保温运输送入摇炉, 加石灰控制碱度, 兑入高温含硅铁水。偏心旋转摇炉具有良好的还原反应动力学条件, 使镍渣和硅铁水充分混合, 在摇炉里自发进行[Si]与 ( Fe O) 之间的还原放热反应而得到还原铁水。因充分利用了镍渣和硅铁水的显热, 使冶炼效率大大提高, 降低了生产成本, 可以大量的综合处理这两种弃渣。

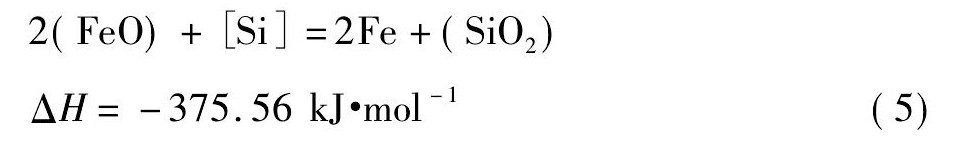

( 1) 根据实测Si O2饱和度, 金川镍渣中的F主要以Fe O·Si O2 ( 辉石) 和2Fe O·Si O2 ( 橄榄石) 的形式存在, 所以镍渣中的辉石和橄榄石只有解离或被置换出自由氧化物Fe O后, 才能进行还原反应[17]。

( 2) 向镍渣中加入一定量的石灰, 控制一定的碱度 ( R = 1. 0 ± 0. 1) 使Ca O与Si O2结合而游离出Fe O, 将有利于Fe O的还原。

这一置换过程方程式可表示为:

2. 3 配料计算

2. 3. 1 矿热炉配料计算以100 kg铜选矿尾渣为基础计算。设99% 的Fe O被还原成Fe, 100% 的Fe进入硅铁合金; 96% 的Si O2被还原成Si。Ca O, Mg O等进入渣中, 原材料成分见表2。

从表2 得出, 每100 kg干焦炭中含固定碳83. 7 kg, 含焦炭灰分14. 1 kg。还原这些焦炭灰分中的Fe O, Si O2和P2O5需要固定碳2. 88 kg, 则83. 7 kg的固定碳中用来还原铜渣中Fe O和Si O2的固定碳是80. 82 kg。

一般矿热炉冶炼硅铁时焦炭在炉口处的烧损为10% 。设矿热炉自焙电极中的C全部用于还原电极糊灰分中的氧化物及给合金增碳, 计算还原一批料100 kg铜尾渣中的Fe O和Si O2需要22. 71 kg的固定C, 因此还原100 kg铜尾渣需要31. 2 kg的干焦炭 ( ( 22. 71 kg × 100 kg) / ( 80. 82 ×0. 9) kg = 31. 2 kg) 。

从100 kg铜渣还原出来的Fe, Si元素分配情况如下:

假设从焦炭的灰分中还原出来的Fe和Si元素忽略不计, 则该合金含硅量为:

合金总重量等于: 16. 23 + 41. 07 = 57. 30 kg, 即用31. 2 kg焦炭还原100 kg铜选矿尾渣, 可以冶炼出57. 30 kg的含硅28. 3 % 的硅铁合金。该含硅量符合国外Si25 牌号硅铁, 此牌号硅铁含碳不大于0. 8%[18]。用石灰的烘烤温度调节控制摇炉内温度, 预期可以实现回收渣中绝大部分有价金属的目的。理论分析表明该工艺利用两种弃渣进行提铁是可行的。

表 2 铜选矿尾渣和干焦炭的成分 ( % ) Table 2 Composition of copper tailing and dry coke ( %) 下载原图

表 2 铜选矿尾渣和干焦炭的成分 ( % ) Table 2 Composition of copper tailing and dry coke ( %)

2. 3. 2 摇炉配料计算以100 kg镍熔融渣为基础计算。镍渣成分见表1。据对闪速炉熔炼镍水淬渣的物相分析[19], 镍渣中的Fe约占1. 9% , Fe O约占39% , Fe2O3约占11% , Ni有氧化物和硫化物两种形态存在, Cu主要在硫化物中。目前尚无摇炉提铁的回收率数据, 从可参考的资料看, 当在电弧炉中用[C]还原镍渣时, TFe可被还原85% 进入铁水, Ni, Cu, Co可被还原90% 以上入铁[8]。在1600 ℃ 以下Si比C的还原能力强, 在摇炉中先后兑入冶炼的Si25 硅铁水和高温的镍熔融渣, 温度大约在1300 ~ 1400 ℃, 因此, 估计镍熔融渣中金属元素的回收率会更高。在高温状态下, 自发会发生下述放热反应:

还原100 kg镍熔融渣中的Fe O和Fe2O3, 需要的Si是10.47 kg, 折合含硅28.3%的硅铁合金为37.0 kg。即每100 kg镍熔融渣需兑入37.0 kg的含硅铁水来还原。加入的石灰量要保证摇炉内熔体的碱度为1, 则所需Ca O的量为 (32.81+22.44) 56/60=51.57 kg, 折算为石灰量约62 kg。

从100 kg镍渣中还原出的Fe约41 kg, 硅铁水中带入的Fe为: 37. 0 × 71% = 26. 27 kg, 还原出Ni, Cu, Co进入还原铁水的总量约为0. 4 kg。铁水中还含有约0. 4% 的Si。

这样, 最终铁水量为

此工艺冶炼1 t铁水所消耗渣料: Si25 硅铁544 kg, 镍熔渣1470 kg, 石灰911 kg。将产生高温炉渣2920 kg。其中, 生产544 kg硅铁用铜选矿尾渣950 kg, 焦炭296 kg。

3 讨论

3. 1 硅铁水还原镍熔融渣的热量平衡问题

热量来源主要有4 项, 熔融硅铁和镍熔渣带来的物理热; 硅铁还原氧化物的反应热以及炉渣的成渣热。热量支出主要为铁水和炉渣带走的物理热; 石灰升温、溶解的物理热; 反应期间炉体吸热、散热的热损失。从摇包法生产中低碳锰铁、热兑法生产中低碳烙铁的生产实践看, 用熔融硅铁和镍熔渣生产铁水在热量上应该是没问题的。其中可调节炉内热量的方法是调节石灰的烘烤加热温度, 可酌情在几百度的范围内上下浮动。同时通过控制石灰的加入时机, 加入速度来控制炉内的反应温度。为保证在短时间里 ( 约20 min左右) 完成摇炉里的反应, 石灰的粒度必须控制的小一些。

3. 2 硅铁与镍熔渣反应造成大喷溅的可能性

此种硅铁中碳含量可达到0. 8% 。在摇炉内有可能发生[C]和 ( Fe O) 之间的反应。若在兑入硅铁或镍渣的瞬间突然爆发此反应, 形成大喷溅, 对操作人员或设备显然不利。但是由于熔体中[Si]含量远远多于[C], 且开始温度在1300 ~ 1400 ℃ 左右, 有利于硅氧间的反应。若先入摇炉的熔体温度过高, 则可加入石灰吸收热量, 调整炉内温度, 因此, 可以避免兑入硅铁或镍渣的瞬间突然爆发的大喷溅反应。当大部分硅氧反应完成, 反应热使熔体温度升高再发生剩余的 ( Fe O) 与[C]之间的反应时, 预计不会有爆发大喷溅的机会。

3. 3 大量高温熔渣的出路

硅铁生产的过程中产生的熔渣很少, 但摇炉生产中每生产1 t铁将产生碱度在1 左右的熔渣近3 t, 这些熔渣中的有价金属元素已很少了。热态熔渣可用来直接做矿渣棉板等保温材料[20], 这将会充分利用熔渣潜热, 大大提高熔渣的使用价值, 这也是近几年在炉渣利用方面研究的热点之一, 宝钢集团有限公司、太原钢铁集团有限公司均在此方面予以了关注, 进行了试验或引进了相关设备。

3. 4 此铁水适宜生产的钢种

摇炉出来的铁水, 可直接送到电弧炉中炼钢, 由于铁水中含有少量的[Cu], [Ni], [Co]。因此, 冶炼钢种要充分利用这些有价元素, 文献[21]对此进行了分析, 建议生产耐候钢和某些不锈钢。

4 结论

1. 根据弃渣的成分特点, 提出了一种综合处理铜选矿尾渣和镍熔融渣的提铁炼钢工艺: 将铜选矿尾渣和碳质还原剂进行造块, 在矿热炉中熔化还原, 冶炼低牌号硅铁, 再将热态的含硅铁水与热态的镍熔融渣兑入摇炉, 并加石灰控制碱度, 冶炼出还原铁水。

2. 经过理论计算, 利用31. 2 kg焦炭在矿热炉中熔化还原100 kg铜选矿尾渣, 可以冶炼出57. 30kg的含硅28. 3% 的硅铁合金。用此硅铁还原镍熔融渣, 冶炼1 t还原铁水需要硅铁544 kg, 镍熔渣1470 kg, 石灰911 kg。

3. 充分利用硅铁水和镍熔融渣的物理热及化学反应热, 用石灰的烘烤温度调节控制摇炉内温度, 预期可以实现回收渣中绝大部分有价金属的目的。理论分析表明该工艺利用两种弃渣进行提铁是可行的。

参考文献