时效制度对2A97铝-锂合金组织和性能的影响

袁志山1, 2, 陆 政2, 谢优华2, 戴圣龙2, 刘常升1

(1. 东北大学 材料与冶金学院, 沈阳 110004;

2. 北京航空材料研究院 铝镁研究室, 北京 100095)

摘 要:

通过拉伸测试和透射电镜分析, 研究时效温度和时间对2A97铝-锂合金组织和性能的影响。 结果表明: 经淬火后分别在135℃和155℃时效, 随着时效温度升高, 2A97合金强度升高, 达到峰值强度的时间提前, 延伸率降低; 随着时效时间延长, 合金屈服强度升高, 抗拉强度则先升高而后降低, 出现峰值强度, 延伸率下降; 当合金在155℃时效36h, 获得最佳强度和塑性匹配, 抗拉强度为500MPa, 屈服强度为413MPa, 延伸率为7%; 随着时效温度升高, 合金组织中T1(Al2CuLi)相数量增加; 135℃的过时效合金显微组织主要为θ′/θ″(Al2Cu) 相和δ′(Al3Li) 相, 155℃的时效合金显微组织主要为T1相、 θ′/θ″相和δ′ 相。

关键词: 铝-锂合金; 2A97合金; 时效; 显微组织; 力学性能 中图分类号: TG146.2; TG166.3

文献标识码: A

Effects of aging treatment on microstructure and properties of 2A97 aluminum-lithium alloy

YUAN Zhi-shan1, 2, LU Zheng2, XIE You-hua2,DAI Sheng-long2, LIU Chang-sheng1

(1. School of Materials and Metallurgy, Northeastern University,Shenyang 110004, China;

2. Research Laboratory of Al and Mg Alloys and Their Processing,Beijing Institute of Aeronautical Materials, Beijing 100095, China)

Abstract: The effects of aging treatment on the microstructure and tensile properties of 2A97 Al-Li alloy, were investigated by tensile test and TEM. The results show that when the aging temperature increases, the tensile strength rises, meanwhile the tensile elongation decreases, and the aging kinetics at 155℃ is enhanced. When the aging time increases, σ0.2 rises continuously, and σb doesnt decrease before reaching the peak level, and the elongation decreases in overaging temper. σb, σ0.2 and δ5 of aged alloy at 155℃ for 36h are 500MPa, 413MPa and 7%, respectively, which yields optimum relationship between ductility and strength. When the aging temperature increases, the number density of T1 phase increases, so the microstructure of alloy aged at 135℃ consists of θ′/θ″ and δ′ phases, and the microstructure of alloy aged at 155℃ mainly consists of θ′/θ″, δ′ and T1 phases.

Key words: aluminum-lithium alloy; 2A97 alloy; aging treatment; microstructure; mechanical property

2A97铝-锂合金是Al-Cu-Li系脱溶强化型铝合金, 合金化程度高且强度大。 Al-Cu-Li合金沉淀序列具有二元Al-Li系和Al-Cu系合金沉淀析出特征, 时效强化相主要有δ′(Al3Li), θ′/θ″(Al2Cu) 和T1(Al2CuLi)相等, 析出相的强化作用取决于Cu+Li总量、 Cu/Li比和时效制度[1-3]。 第三代铝-锂合金2197、 2195和1460在二元Al-Li合金中加入主要合金化元素Cu、 微合金化元素Zn、 Mg、 Ag、 Sc等提高了铝-锂合金的耐蚀性、 可焊性、 韧性和强度等性能, 使Al-Cu-Li系合金在航空航天领域得到成功应用[4-7]。 Al-Cu-Li系合金2090、 2197、 2195和1460等在T8(预变形+时效)状态具有较高的强度, 需要严格控制工艺以保证强度和塑性匹配。 在T6状态时强度降低, 塑性提高, 采用分级时效等工艺可提高强度[7-8], 保持较高的塑性, 满足锻件对性能的要求。 大多数Al-Li合金的T8态比T6态具有更好的强塑性配合, 主要是由于时效前的预变形可增加基体中的位错密度, 从而促进富铜相S′, T1和θ′/θ″相析出, 减少因δ′相为主要强化相而存在的共面滑移和δ′-PFZ的有害作用, 提高合金的性能[2, 9-10]。

2A97合金在T6状态时面临着强度和塑性匹配的问题, 本文作者研究淬火后时效制度对该合金显微组织和力学性能的影响, 讨论组织与性能的关系, 为优化组织结构, 采取适当的工艺提高综合力学性能, 为该合金在航空与航天结构上的应用奠定基础。

1 实验

合金在溶剂保护下熔炼和精炼, 半连续铸造制锭, 为Al-Cu-Li-X铝-锂合金—2A97。 铸锭经均匀化、 开坯、 轧制得到实验板材。 板料经520℃, 80min固溶处理, 室温水淬, 随后立即在155℃和135℃时效, 分别保温24、 36、 48h和36、 48、 60h。 表1所示为不同时效制度下合金的力学性能。 拉伸试验在INSTRON型拉伸机上进行, 应变速率为1mm/min, 室温力学性能测试的拉伸方向平行于板材横向。 使用JEM-2000FX透射电镜观察显微组织, 工作电压为160kV, 电镜试样使用的薄膜双喷穿孔电解液为30%硝酸甲醇溶液。

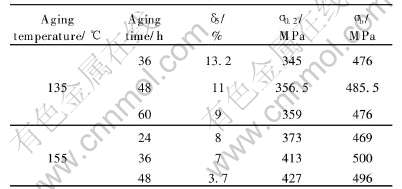

表1 不同时效制度下合金的力学性能

Table 1 Mechanical properties of 2A97 alloy under different aging treatments

2 结果

2.1 合金常温力学性能

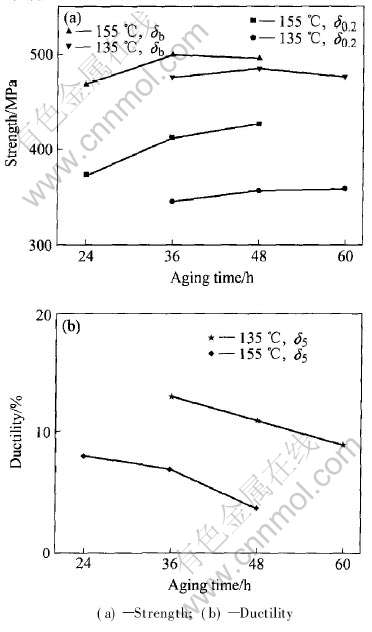

表1和图1所示为2A97合金在135℃和155℃时效室温力学性能, 由此可知, 合金在135℃和155℃时效获得了较高的抗拉强度和延伸率。 随着时效时间的延长, 合金的抗拉强度都是先升高, 达到峰值后下降, 延伸率下降。 135℃时效48h的抗拉强度达到峰值485.5MPa, 屈服强度为356.5MPa, 延伸率为11%。 155℃时效36h合金抗拉强度达到峰值500MPa, 屈服强度为413MPa, 延伸率为7%, 此时效制度获得最佳强度和塑性匹配。 随着时效温度升高, 达到峰值的时间提前, 155℃时效36、 48h比135℃时效相同时间的强度高, 塑性低。

图1 2A97合金135℃和155℃时效性能

Fig.1 Tensile properties of 2A97 alloy aged at 135℃ and 155℃ for different time

在135℃, 60h长时时效, 延伸率仍较高, 同时保持较高强度, 在155℃, 48h长时时效获得了较高的强度, 延伸率明显下降。

2.2 合金的显微组织

TEM的观察结果和选区电子衍射花样分析表明T6状态2A97合金的显微组织主要为θ′/θ″、 T1和δ′相, 以及β′(Al3Zr) 相。

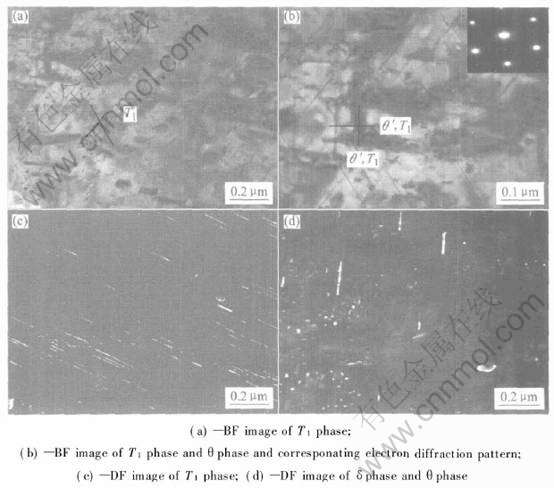

图2所示为155℃时效48h薄膜试样基体[110]带轴电子衍射花样及其对应显微组织明、 暗场像。 基体[110]带轴选区电子花样主要呈现(111)和(200)方向衍射条纹, 1/2和1/4 (200)衍射斑点和1/3和2/3 (220)衍射斑点。 图2(a)显示出T1相的4个方向的变体, 对应(111)2个方向的呈薄片状, 另2个为(200)、 (220)方向T1相的宽面。 图2(a)也显示出θ′相的2个方向的十字交叉片状变体, 图2(a)部分放大像如图2(b)所示, 可见(200)方向尺寸较小的θ′相。 图2(c)所示为对应T1相一个(111)方向的暗场像, 图2(d)所示为对应1/2 (200)处斑点暗场成像, 可见δ′相的3种形貌、 细小球状δ′相, 尺寸较大球状δ′/β′相和长条δ′/θ′相, 其中尺寸较大的长条θ′相被δ′相覆盖, 这些θ′相在淬火过程已形成, 在时效初期δ′相在θ′相上形核形成δ′/θ′复合相。

图3所示为155℃时效48h基体[100]带轴电子衍射花样及对应的显微组织。 基体[100]带轴选区衍射花样主要呈现(200)方向衍射条纹, 1/2、 1/4(200)和1/2 (220)衍射斑点以及1/3、 2/3 (220)衍射斑点, 及1/2 (200)处十字交叉的平行(200)方向的条纹。 图3(a)显示出尺寸较大的T1相2个方向变体和尺寸较小的θ′/θ″ 相的2个方向变体, 后者的放大像如图3(b)所示。 图3(c)所示为(200)方向对应的θ′/θ″ 相的暗场像, 其中一部分θ′/θ″相形貌清晰, 主要为θ′相的刃面, 另一部分θ′/θ″相形貌模糊, 主要是θ′相的宽面和在生长过程被δ′相覆盖的θ′相。 1/2 (220)处斑点暗场成像也观察到了大量δ′相。 由图2和图3以及衍射花样分析表明, 155℃时效显微组织主要为θ′/θ″相、 T1和δ′相, 及少量β′相。

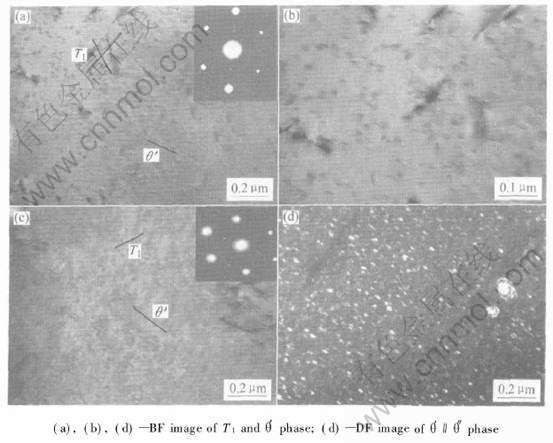

图4所示为135℃时效60h合金[110]带轴电

图2 155℃时效48h合金的显微组织明、 暗场像及Al基体[110]带轴衍射花样

Fig.2 DF and BF micrographs of Al alloy aged at 155℃ for 48h and electron diffraction pattern at matrix[110] zone axis

图3 155℃时效48h合金的显微组织明、 暗场像及Al基体[100]带轴衍射花样

Fig.3 DF and BF micrographs of Al alloy aged at 155℃ for 48h and electron diffraction pattern at matrix[100] zone axis

图4 135℃时效60h合金的显微组织明、 暗场像及Al基体[110]带轴衍射花样

Fig.4 DF and BF micrographs of aged alloy at 135℃ for 60h and electron diffraction pattern at matrix[110] zone axis

子衍射花样及显微组织。 衍射花样主要呈现(200)方向衍射条纹和1/2 (200)衍射斑点。 图4(a)所示为T1和θ′相明场像, 可见T1相数量少, 多是细小的θ′相。 这些T1相是在淬火残留位错和δ′/β′相界面上形成的。 图4(b)为图4(a)部分放大像, 可见有较大尺寸θ′ 相存在, 这些是在淬火过程形成。 图4(c)为不同视场θ′相明场像, 图4(d)为相应的θ′和δ′相暗场形貌。 结合电子衍射花样分析表明, 135℃时效合金显微组织主要为θ′/θ″和δ′相, 以及少量T1和β′相。

表2所示为155℃和135℃时效T1和θ′相定量特征, 包括析出相长度(Length), (200)方向析出相粒子间距(Spacing)和该方向析出相数量面密度(N/A, %), 定量测量时的析出相数量大于350个。 从表2可以看出135℃, 60h时效比155℃, 48h时效, θ′长度、 粒子间距都要小一些, 数量密度接近。 比较135℃和155℃时效[110]带轴衍射花样可看出, 155℃时效T1相对应的(111)方向的条纹强度明显强于135℃, 由图2和图4也可看出155℃时效T1相数量明显高于135℃时效。 155℃时效T1相分布均匀, 数量大, 尺寸大, 粒子间距大, 而θ′相尺寸小, 粒子间距小。

3 分析讨论

3.1 时效温度对合金组织的影响

纯二元Al-Li合金Al3Li相主要在淬火过程调幅分解生成, 多元合金Al3Li相主要以第二相质点为核心析出[11-12]。 在135℃和155℃时效, Al3Li相主要以细小球状形貌、 较大尺寸Al3Zr壳状形貌和长条θ′相壳体形貌出现。 由于Al3Zr和粗大的θ′ 相在淬火前和淬火过程中形成, 因此认为δ′/β′和δ′/θ′相在时效初期就已经形成。 在135℃和155℃时效初期, δ′相已经析出并开始长大。

未预拉伸合金基体位错密度很低, 时效过程只有少量T1相在基体残留位错、 Al3Zr与基体界面、 晶界和亚晶界等缺陷处异质形核析出[10, 12]。 文献[1]认为高过饱和浓度合金中T1相在G.P区形核生成, 文献[13]也认为各种溶质原子组成的G.P区是Ω相、 T1相和θ″相形成的预析出相。 由于θ″相与基体高度共格, 在较大的温度范围G.P区优先成为θ″相形核位置, 随后θ″相再转变为θ′ 相。 一方面, 这种转变过程G.P区释放的空位有利于Cu扩散, 促进T1相和θ′ 相析出。 另一方面, G.P区释放的空位迁移到晶体缺陷处(如析出相与基体界面)聚集、 崩塌形成的位错环等有利于T1相形核[6]。

由于时效初期大量的Al3Li相开始生长, 基体中空位与Li原子结合促进Al3Li相长大, 到一定阶段, 这些与Li原子结合的空位被释放出来, 促进G.P区向θ″相转变, 同时过饱和空位聚集崩塌形成的位错环有利于{111}面上聚集的Cu-Li团簇形成T1相, 基体中由G.P区转变为θ″相和Al3Li相生长释放出来的空位有利于Cu原子扩散, 但空位对T1相形成所需Cu、 Li溶质原子扩散影响受温度制约。 通常Al-Cu-Li系合金在较高温度时效[2, 6, 8, 14], 如175℃, 在这样高的温度下基体过饱和空位扩散速度快, 易快速移动到表面及内晶界、 位错等缺陷处, 不利于晶内形成空位团簇或位错环, 但在155℃时效则相对有利, 同时Cu、 Li原子扩散相对容易, 有利于基体T1相形核并长大, 形成稳定三元相。 在135℃时效, 由于Al3Li相生长需要大量Li溶质原子, 空位优先与结合能高的Li原子结合充当运输介质, 从而抑制Cu原子扩散, 对G.P区的形成以及G.P区向θ″相的转变不利, T1相形核和生成也就更加困难。 经以上分析和135℃、 155℃时效θ′ 、 T1相数量和分布情况看, 认为G.P区是θ′/θ″相形核机制, 而时效过程形成的位错环和空位团簇是T1相主要形核机制。

3.2 时效时间对合金组织的影响

由于合金中过饱和的铜含量促进时效过程Li原子从固溶体中析出, 在时效初期Al3Li相开始长大, Li原子与空位结合加快Al3Li相生长, 经过一定时间后这些与Li原子结合的空位被释放出来与铜原子结合, 有利于Cu原子扩散, 促进G.P区向θ″相转变和θ″相长大, 在时效后期促进T1相和θ′相生成和长大。 在较高温度Li原子从固溶体中快速析出, Al3Li相长大快, 释放的空位多, Cu原子扩散快, 因此在155℃时效36h形成了大量的T1相和θ′ 相, 这些析出相足以使合金强度达到峰值, 同

表2 T1相和θ′相定量特征

Table 2 Quantitative characteristics of T1 and θ′ phases aged at 135℃ and 155℃

时, θ″相向θ′ 相转变也形成了大量的θ′ 相。 而T1相的析出生长伴随着一部分θ′ 相和小于临界尺寸的δ′相溶解[2, 15], 随时效进行, δ′相和θ′ 相的数量有所减少。 135℃时效初期Al3Li相长大需要大量的空位, 不利于Cu原子的扩散, 抑制G.P区和T1相的形核和长大, 时效后期Al3Li相长大释放出来的过饱和空位则有利于G.P区和θ′ /θ″相的形核和长大, 因此主要形成了大量的δ′相和θ′ /θ″相。 由此在时效过程中伴随着Al3Li相的长大, G.P区、 θ′ /θ″相和T1相的形核和长大, G.P区向θ″和θ′相的转变以及由于T1相形核和长大消耗Al3Li相和θ′相。 在135℃时效, θ″ 相直径增加, 数量减小, 大部分向θ′ 相转变。 在155℃时效过程T1相和θ′ 相数量增加, 直径增加, 粒子间距增加, 这些时效强化相的沉淀特征和2197、 AF/C458合金的相似[2, 9, 15]。

3.3 时效制度对合金性能的影响

低温135℃, 36h欠时效合金的主要强化效应来源于G.P区、 θ′/θ″相和δ′相, 由于θ′/θ″相和δ′相生长缓慢, 粒子尺寸小, 因此拉伸变形过程形成的位错容易切过它们, 合金的屈服强度低, 随时效时间延长, δ′相和θ′ /θ″(Al2Cu)相发生粗化, 合金的屈服强度不断升高, 抗拉强度缓慢升高并达到峰值, 然后下降, 过时效状态抗拉强度下降主要与晶界粗大的平衡相T1相、 θ相以及θ″相和δ′相的晶界无析出带有关。 由于155℃时效温度高有利于Cu原子扩散, 欠时效状态T1相和θ′ /θ″相尺寸较大, 合金的屈服强度高于135℃过时效屈服强度, 并导致抗拉强度比135℃时效提前达到峰值。 155℃时效过程主要强化相δ′相粒子长大, 粒子间距变大, δ′相的强化作用增强, 但并不能减弱因其剪切引起的平面滑移。 T1相和θ′ 相在一定程度上可分散平面滑移并具有强化和韧化的作用[15-17], 但仅当足够数量的适态析出相在滑移平面上处于有利的取向才能均匀滑移[18-19], 从而提高合金的塑性和韧性。 155℃过时效48h合金基体T1相过分粗化, T1相的强化作用减弱, 同时晶界严重弱化, 使抗拉强度降低。

由于135℃时效温度低, 析出相的相变驱动力大, θ′/θ″相易在晶内形核, 且弥散分布, 从而减小晶界T1相尺寸和θ′/θ″、 δ′相晶界无析出带宽度, 有利于提高合金塑性, 但也会存在粗大的晶内(如图4(a))尤其是晶界平衡相T1和θ′相, 对塑性不利。 在155℃较高温度时效基体T1相粗化速度快, 晶界更易形成粗大的平衡相T1和θ相, 导致晶界附近溶质原子贫乏, 从而引起θ″和δ′相的晶界无析出带宽化, 导致155℃时效塑性低, 这与文献[20]的报道一致。

4 结论

1) T6状态下2A97合金在155℃时效36h获得最佳的强度和塑性匹配, 屈服强度为413MPa, 抗拉强度为500MPa, 延伸率为7%。 135℃时效48h屈服强度为356.5MPa, 抗拉强度为485.5MPa, 延伸率为11%。

2) 135℃时效合金显微组织主要为θ′/θ″和δ′相。 155℃时效显微组织主要为T1、 θ′/θ″和δ′相。 随着时效温度升高, 合金中T1相数量明显增加, θ′/θ″相数量、 长度和粒子间距明显增加, T1、 θ′/θ″和δ′相的共同强化效应高于θ′/θ″ 和δ′相联合强化, 但塑性下降。

REFERENCES

[1]Noble B, Thompson G E. T1(Al2CuLi) precipitation in aluminum-copper-lithium alloys[J]. Metal Science Journal, 1972, 6: 167-174.

[2]黄兰萍, 郑子樵, 黄永平. 2197铝-锂合金的组织和性能[J].中国有色金属学报, 2004, 14(12): 2066-2072.

HUANG Lan-ping, ZHENG Zi-qiao, HUANG Yong-ping. Microstructure and properties of 2197 Al-Li alloy[J]. The Chinese Journal of Nonferrous Metals, 2004, 14(12): 2066-2072.

[3]Rioja R J, Ludwiczak E A. Identification of metastable phases in Al-Cu-Li alloy (2090)[A]. Baker C, Gregson P J, Harris S J, et al. Aluminum-lithium Ⅲ: Proceedings of the Third international Aluminum-Lithium Conference by the institute of Metals[C]. London: Institute of Metals, 1985: 471-482.

[4]Kielding P S, Wolf G J. Aluminum-lithium alloy for aerospace[J]. Advanced Materials and Processes, 1996, 10: 21-23.

[5]尹登峰, 郑子樵, 余志明. 微量Sc对2195铝-锂合金应变时效态的显微组织和力学性能的影响[J]. 中国有色金属学报, 2003, 13(3): 611-615.

YIN Deng-feng, ZHENG Zi-qiao, YU Zhi-ming. Effect of trace Sc addition on microstructure and mechanical properties of thermomechanically treated 2195 Al-Li alloy[J]. The Chinese Journal of Nonferrous Metals, 2003, 13(3): 611-615.

[6]Huang B P, Zheng Z Q. Independent and combined roles of trace Mg and Ag additions of Al-Li-Cu-(Mg)-(Ag)-Zr-Ti alloys[J]. Acta Mater, 1998, 46(12): 4381-4393.

[7]Khokhlatova L B, Fridlyander J N, Kolobnev N I, et al. Aging behaviour and tensile properties of 1460 alloy[J]. Materials Science Forum, 1996, 217-222: 853-858.

[8]范云强, 陈志国, 郑子樵, 等. 分级时效对Al-Cu-Li-Mg-Zn-Zr 合金微观组织与性能的影响[J]. 中国有色金属学报, 2005, 15(4): 590-595.

FAN Yun-qiang, CHEN Zhi-guo, ZHENG Zi-qiao, et al. Effect of multi-stage ageing treatments on microstructure and mechanical properties of Al-Cu-Li-Mg-Mn-Zr alloys[J]. The Chinese Journal of Nonferrous Metals, 2005, 15(4): 590-595.

[9]Gable B M, Csontos A A, Starke J E A. The role of mechanical stretch on processing-microstructure-property relationships of AF/C458[J]. Materials Science Forum, 2000, 331-337: 1341-1346.

[10]蒋呐, 向曙光, 郑子樵. CP276铝-锂合金的应变时效工艺[J]. 中国有色金属学报, 1992, 9(4): 694-699.

JIAGN Na, XIANG Shu-guang, ZHENG Zi-qiao. Strain-aging process for Al-Li alloy CP276[J]. The Chinese Journal of Nonferrous Metals, 1992, 9(4): 694-699.

[11]金延, 李春志, 颜鸣皋, 等. Al-Li合金中超点阵相的研究[J]. 航空学报, 1991, 12(5): A313-315.

JIN Yan, LI Chun-zhi, YAN Ming-gao, et al. On the superlattice phase in Al-Li alloy[J]. Acta Aeronautica et Astronautica Sinica, 1991, 12(5): A313-315.

[12]Tosten M H, Vasudevan A K, Howell P R. The aging characteristics of an Al-2pctLi-3pctCu-0.12pctZr alloy at 190℃[J]. Metall Transs A, 1988, 19A: 51-66.

[13]Hono K, Sano N, Babu S S, et al. Atom probe study of the precipitation process in Al-Cu-Mg-Ag alloys[J]. Acta Metall Mater, 1993, 41(3): 829-838.

[14]赵志龙, 李小玲, 徐磊, 等. 2090铝-锂合金T1相的强化作用及微量Ce的影响[J]. 中国有色金属学报, 1999, 9(3): 546-551.

ZHAO Zhi-long, LI Xiao-ling, XU Lei, et al. Strengthening effect of T1 precipitates and influence of minor cerium in 2090 Al-Li alloys[J]. The Chinese Journal of Nonferrous Metals, 1999, 9(3): 546-551.

[15]Gable B M, Zhu A W, Csontos A A, et al. The role of plastic deformation on the competitive microstructural evolution and mechanical properties of a novel Al-Li-Cu-X alloy[J]. Journal of Light Metals, 2001, (1): 1-14.

[16]Edwards M R, Moore A, Mustey A J. The mechanical properties of unstretched aluminum-lithium alloy 2095 (WeldaliteTM049) in the low temperature aged condition[A]. Sanders J T H, Starke J E A. The 4th International Conference on: Aluminum Alloys, Heir Physical and Mechanical Properties[C]. Atlanta: Georgia USA, 1994: 334-350.

[17]Gregson P J, Flower H M. Microstructural control of toughness in Aluminum-lithium alloys[J]. Acta Metall, 1985, 33(3): 527-537.

[18]Nie J F, Muddle B C, Polmear I J. The effect of precipitate shape and orientation on dispersion strengthening in high strength aluminum alloys[J]. Materials Science Forum, 1996, 217-222: 1257-1262.

[19]Kim J D, Park J K. Effect of stretching on the precipitation kinetics of an Al-2.0Li-2.8Cu-0.5Mg(-0.13Zr) alloy[J]. Metall Trans A, 1993, 24A(12): 2613-2621.

[20]Blankenship J C P, Starke J E A. Structure-property relationships in Al-Li-Cu-Mg-Ag-Zr alloy X2095[J]. Acta Metall Mater, 1994, 42(3): 845-855.

基金项目: 国家重点基础研究发展规划资助项目(2005CB623705)

收稿日期: 2006-06-29; 修订日期: 2006-11-17

通讯作者: 袁志山, 博士研究生, 电话: 010-62496381; E-mail: yuanzs@163.com

[2]黄兰萍, 郑子樵, 黄永平. 2197铝-锂合金的组织和性能[J].中国有色金属学报, 2004, 14(12): 2066-2072.

[5]尹登峰, 郑子樵, 余志明. 微量Sc对2195铝-锂合金应变时效态的显微组织和力学性能的影响[J]. 中国有色金属学报, 2003, 13(3): 611-615.

[8]范云强, 陈志国, 郑子樵, 等. 分级时效对Al-Cu-Li-Mg-Zn-Zr 合金微观组织与性能的影响[J]. 中国有色金属学报, 2005, 15(4): 590-595.

[10]蒋呐, 向曙光, 郑子樵. CP276铝-锂合金的应变时效工艺[J]. 中国有色金属学报, 1992, 9(4): 694-699.

[11]金延, 李春志, 颜鸣皋, 等. Al-Li合金中超点阵相的研究[J]. 航空学报, 1991, 12(5): A313-315.

[14]赵志龙, 李小玲, 徐磊, 等. 2090铝-锂合金T1相的强化作用及微量Ce的影响[J]. 中国有色金属学报, 1999, 9(3): 546-551.