DOI: 10.11817/j.issn.1672-7207.2020.10.002

振动筛仿真研究、应用现状及发展趋势

夏绪辉,荆为民,张泽琳,王蕾,张欢

(武汉科技大学 冶金装备及其控制教育部重点实验室,湖北 武汉,430081)

摘 要:

真技术是一种开展筛分理论与筛分机理研究的高效技术,对振动筛的快速发展起到了无可替代的推动作用,对振动筛分技术的现有研究方向进行介绍,对振动筛分过程中粒群运动仿真方法和振动筛结构仿真方法的研究现状和应用现状进行阐述,对离散元仿真、有限元仿真以及联合仿真方法的建模流程、建模参数及应用效果进行分析并总结,最后指出振动筛仿真研究的未来发展趋势为:振动筛仿真模型精细化;联合仿真广泛应用;仿真结果与运行监测数据集成分析实现筛机操作参数动态调整。

关键词:

中图分类号:TD452 文献标志码:A 开放科学(资源服务)标识码(OSID)

文章编号:1672-7207(2020)10-2689-18

Simulation research, application status and development trend of vibrating screen

XIA Xuhui, JING Weimin, ZHANG Zelin, WANG Lei, ZHANG Huan

(Key Laboratory of Metallurgical Equipment and Control Technology, Ministry of Education, Wuhan University of Science and Technology, Wuhan 430081, China)

Abstract: Vibrating screen simulation technology is an efficient technology to carry out research on screening theory and screening mechanism, and it plays an irreplaceable role in the rapid development of vibrating screen.The current research direction of vibrating screen technology in a macroscopic manner was introduced. At the same time, the research status and application status of the particle swarm simulation method in the process of vibrating screening and the vibrating screen structure simulation method were summarized. The modeling process, modeling parameters and application effects of discrete element simulation, finite element simulation and co-simulation methods in the above process were analyzed and summarized. Finally, the future development trends of vibrating screen simulation research are obtained as follows: vibrating screen simulation model will be more refined; there will appear a wide application of co-simulation, and integrated analysis of simulation results and operation monitoring data to achieve dynamic adjustment of screen machine operating parameters.

Key words: vibrating screen; simulation of particle swarm motion; simulation of structure; discrete element method; finite element method

振动筛是物料筛分加工过程中不可缺少的重要设备之一,广泛应用于矿业、冶金、农业、建材、水利、垃圾处理等行业。据不完全统计,我国每年对振动筛的需求总费用超过100亿元,经济效益巨大[1]。在振动筛研究过程中,样机试验和建模仿真作为2种主要研究手段相辅相成、互相验证,共同推动振动筛的快速发展。样机试验是检验筛机性能最直接有效的手段,但样机制造周期长、成本高,导致获取测试结果相对困难。与样机试验相比,建模仿真方法成本低、功能强、应用广,贯穿于振动筛研发整个生命周期,是开展筛分理论与筛分机理研究的高效手段。随着计算机技术和虚拟仿真技术的蓬勃发展,众多学者在振动筛粒群运动仿真、动力学仿真和结构仿真等方面进行了广泛研究,取得了大量研究成果,显著促进了振动筛设计、结构优化以及新型、大型筛机的研发进程。然而,由于受模型本身以及计算能力限制,振动筛仿真研究一般经过了简化处理,且仿真验证以等比例缩小的试验样机为主,导致仿真结果和试验结果与工业连续筛分模式所得结果仍存在一定误差。适宜的建模方法与仿真思路能够在一定程度上降低模型简化带来的误差,提高振动筛仿真可靠性,使其发挥更大作用。为此,本文作者从筛分过程粒群运动仿真和振动筛结构仿真角度,对众多振动筛仿真方法和应用现状进行归纳总结,以期为相关研究人员和行业从事者提供适宜的建模方法与仿真思路。

1 振动筛分技术

振动筛用于对具有一定粒度分布的物料按需分离,其结构主要包括激振器、主体筛箱、梁结构、筛面结构、隔振弹簧等。高性能振动筛的研发和优化过程并不像其结构组成一样清晰明确,需从多方面进行考量。反映筛机性能的常用评价指标包括筛分性能和结构性能。筛分性能受多种因素以及各因素间交互作用的影响。筛机结构的静力学性能较好,但动力学性能较差,导致筛机使用寿命普遍较短。经验积累、理论突破以及启发式创新是高性能振动筛研发的主要推动力。PENG等[2]通过聚类分析,发现筛机性能主要取决于3个方面即筛机动力学特性、最佳筛分操作参数和筛机动态设计,分别对应振动筛研究的3个主要领域。

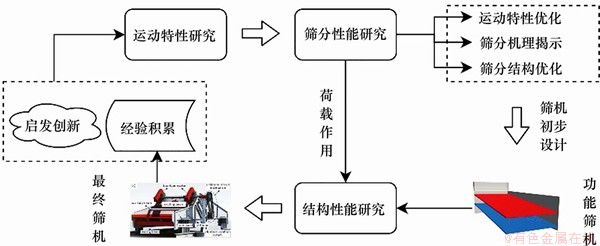

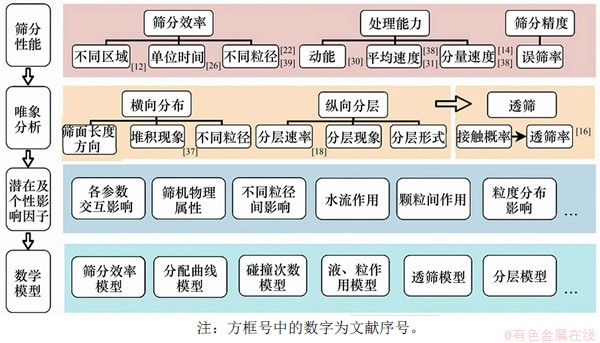

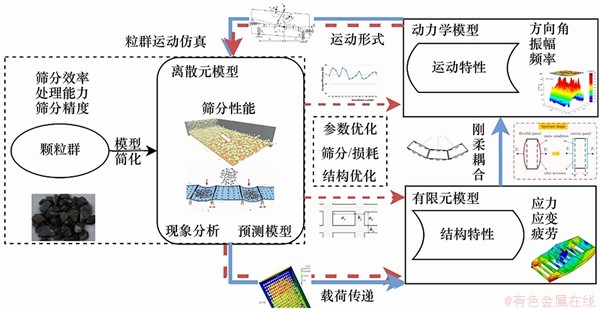

图1 振动筛研究思路示意图

Fig. 1 Schematic diagram of shale shaker research ideas

动力学特征包括筛机的运动轨迹、振动频率、幅值、方向角等。实现高性能筛分需要明确操作参数对颗粒群运动规律的影响,即筛分机理的揭示,其中,操作参数包含激励特性、筛机结构、材料属性和给料速率等,操作参数优化为筛机结构设计指明方向和目标。筛机运动参数和筛面结构参数直接影响筛分性能,通过优化筛机运动参数和筛面结构参数能够初步完成功能筛机的设计。功能筛机强调其所能实现的高性能筛分功能,仅考虑筛机筛面结构部分的运动特性、结构参数和物理属性,而不考虑其整机结构以及具体实现方式。依据功能筛机的设计结果,进一步通过结构性能研究确定最终筛机结构。振动筛的研究思路如图1所示。

对于大型或超大型振动筛研究,样机试验作用非常有限,其对于粒群分层过程、颗粒动能、运载状态下筛面结构应力、应变等测试较难获取,振动筛建模仿真技术是主要研究手段。PENG等[2]将振动筛研究所要解决的问题归纳为3个方面:1) 通过动力学建模研究筛体的运动特性;2) 用离散元方法优化筛分操作参数;3) 用有限元方法对筛体进行动态设计。

动力学模型主要用于筛机运动特性分析,结果作为粒群运动模型的输入。经过长时间发展,基于振动理论和经典力学方程的振动筛动力学模型研究取得了许多成果,已有的自由度为2,3和5的模型能够用于绝大部分筛机的动力学问题,面向弹性元件的17个自由度模型[3]也显示出良好效果。粒群运动的建模仿真相比样机试验和理论推导有诸多优势,但对于如此庞杂的运动系统仍然表现出众多局限和不足,如仿真结果误差大、各结果间存在矛盾等。筛机结构模型主要用于振动筛静、动态性能分析,是筛机结构优化的基础。有限元数值方法能够很好地用于分析各类型振动筛的结构性能,但具体建模方法因机械结构而异,只有采用合适的方法才能获得结果收敛、可靠的模型。为此,本文主要从振动筛粒群运动仿真和结构建模仿真2个方面进行阐述。

2 筛分过程粒群运动仿真

筛机运载状态下颗粒群的运动受诸多因素影响,目前通过仿真真实还原真实工况下的粒群运动很难。在计算能力范围内,完成反映粒群运动基本特征的仿真试验,指导参数优化配置,并进行筛分机理的探究,是粒群运动仿真的主要目的。从现有研究成果看,粒群运动仿真正处于从完成有效建模仿真向凭借仿真获得可靠结论过渡的中间阶段,呈现良好的发展趋势,但仍存在结果矛盾、难以验证等问题。这里对现有文献中用于粒群运动的仿真方法进行归纳,并着重对基于离散元方法的粒群运动进行仿真研究。

2.1 粒群运动仿真方法

粒群运动规律研究方法可以分为离散元法和非离散元法。离散元法的基本思想是将不连续体分离为刚性元素集合,在局部坐标系中计算粒子和边界物体间作用力,用时步迭代的方法积分得到各元素运动状态,进而计算不连续体的整体运动形态。非离散元法运用经典力学、多体动力学和虚拟样机技术对颗粒运动进行数值模拟,但目前尚无法完成大规模粒群运动仿真。WANG等[4]依据加速度矢量的象限分布对颗粒运动进行分类,结果表明单颗粒在筛面结构的不同区域表现出不同运动特性,如稳定周期运动、混沌运动等。刘东坡等[5-6]基于虚拟样机技术,运用ADAMS软件完成了12个颗粒筛分过程的仿真,并进行了多方面研究。类似地,很多研究者对单颗粒或多颗粒组成的粒群进行仿真,结果具有一定可靠性,但由数十个颗粒组成的粒群与实际生产中由数万个颗粒组成的粒群有着较大差距,据此对同样激励下大规模粒群的运动进行推测存在一定困难,尤其是对大规模粒群的宏观运动现象如堆积、分层等难以预测[7]。

离散元和非离散元方法均可以图解和解析的形式呈现仿真结果,但离散元方法应用于振动筛分过程粒群运动仿真更具优势,主要体现在以下2个方面:1) 面向离散颗粒群可解决粒群运动、颗粒间碰撞和能量传递的计算,不仅可以进行单颗粒追踪,而且能够获取粒群宏观信息;2) 可对粒群进行相关标记,帮助研究人员进行运动分析。下面以离散元方法为对象,根据离散元仿真流程对相关文献中的建模方法进行介绍。

2.2 离散元建模仿真分析

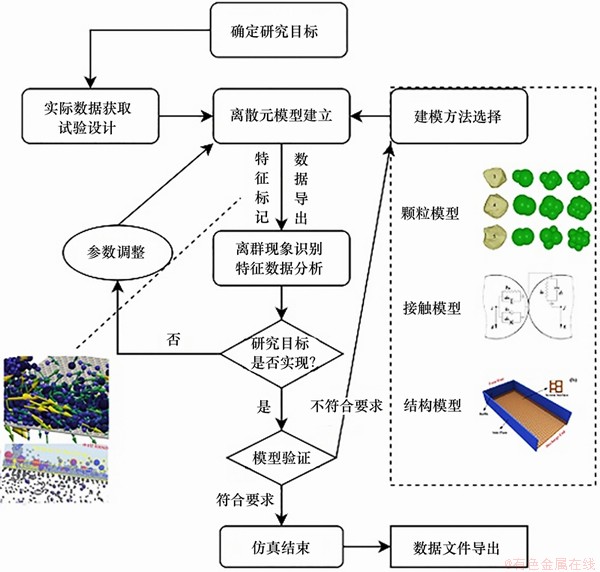

运用离散元法进行筛分过程粒群运动仿真,首先应确立研究目标并设计实验,获取DEM模型所需的原始数据,这是建立可靠离散元模型的基础。其次,建立离散元模型并对仿真结果进行分析,在1次运算结束后需完成试验内容或实验目的,否则,需对DEM模型进行调整,并重复仿真过程。离散元仿真流程如图2所示。

DEM仿真面向对象可分为面向试验和面向工业,两者区别在于前者通常为分批给料,而后者为连续给料。需指出的是,面向工业的仿真有时能等比缩减系统规模,而部分试验也能实现连续给料。ELSKAMP等[8-9]对应用于批量筛分与连续筛分过程中的经典数学模型进行总结,并应用离散元仿真方法对这些模型进行验证。依据相似原理对筛分系统进行等比缩小是常用的简化方法,但仿真结果与实际结果存在一定差异[10]。考虑到计算成本,将粒群限制在筛面横向部分区域运动也是一种可行的方式,SIVA等[11]通过仿真比较选择出粒群运动范围缩减的合适规模。

在DEM模型中通常忽略激振器、梁结构和隔振结构,对筛箱和筛面结构也进行适当简化,如将筛网简化为一体化结构。筛面的有限单元划分会使光滑的筛孔边界锯齿化,WANG等[12]提出的真实-虚拟边界方法有效解决了这一问题。钢丝的截面形状会影响颗粒透筛概率,球体颗粒在精细的形状下透筛概率更高,计算成本也更高。KRUGGEL-EMDEN等[13]探究了钢丝截面对近筛分尺寸颗粒筛分效率以及计算成本的影响,指出采用矩形截面较适宜。

图2 基于离散元方法的粒群运动仿真流程图

Fig. 2 Flow chart of particle swarm motion simulation based on discrete element method

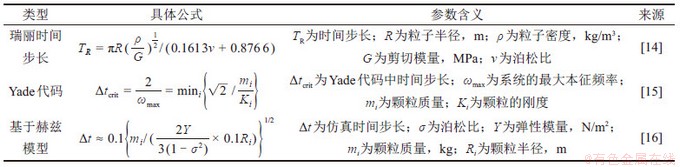

表1 时间步长计算公式

Table 1 Time step calculation formula

筛分虚拟试验过程中的参数调整主要包括以下几个方面:1) 颗粒模型参数;2) 筛面结构参数;3) 运动参数;4) 给料速率。由于筛机结构各异,需要进行调节的参数不局限于此。研究人员通常根据前人的实验研究进行DEM模型参数设置,进行仿真以验证DEM模型的可靠性,进而调整参数开展后续仿真试验。其中,时间步长的设置需要根据材料属性和颗粒粒度、数量等参数来设定,用于确定时间步长的公式如表1所示[14-16]。

EDEM软件会自动计算瑞丽时间步长(见表1)并选取0.1TR(TR为瑞丽时间步长)作为时间步长,但该公式仅适用于颗粒粒径单一的仿真[14]。10-6数量级的时间步长被广泛应用。经验表明时间步长等于或小于10-7 s足以使结果收敛,且不会产生由非实际的粒子碰撞引起的冗余粒子运动[17]。

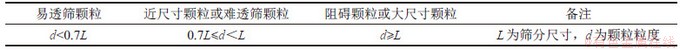

单颗粒模型主要是对颗粒形状和材料属性的建模,粒群模型还包括颗粒的形状分布和粒度分布的特征。极小的碎石颗粒通常被忽略[16]或被适当放大以完成仿真。离散的粒径分布便于不同粒径颗粒运动规律的研究,但分级太少将不利于近尺寸效应的分析[11]。而正态和双峰正态分布等连续粒径分布更接近真实粒群的颗粒分布,通常根据粒径与筛分尺寸的相对关系对颗粒进行定性分类,如表2所示[18]。

表2 连续粒径分布下颗粒分类依据

Table 2 Classification basis of continuous particle size distribution

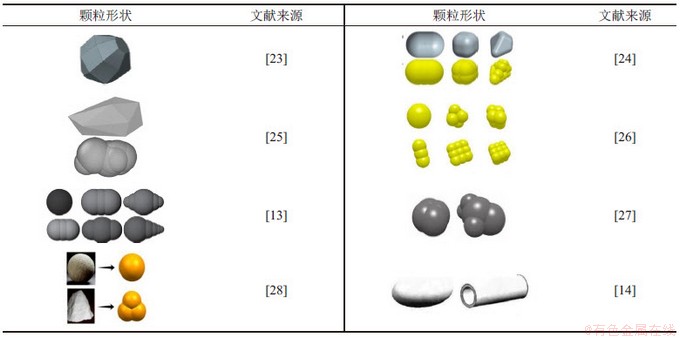

目前常用的颗粒模型可归为3类:球体、超二次曲面体和团块(多聚球体)。球体常作为颗粒模型的首选,具有接触检测容易、计算成本低廉等优势,但对旋转运动不敏感,仅能在一定程度上反映粒群运动规律的变化趋势。团块是应用最为广泛的非球体模型,理论上,可以实现任何非极端不规则体的拟合建模。COETZEE[19]指出天然材料(碎石、土壤、种子等)的建模方式与团块的建模方式基本相同。对以团块为颗粒模型的筛分过程仿真计算沿用了球体间碰撞与摩擦的求解方法,其计算成本通常为球体颗粒模型的2到3倍,也可能高达10倍[20-21]。超二次曲面体通过颗粒的棱角和纵横比更加真实地对粒群运动仿真与趋势进行预测[22]。相关文献所用的颗粒模型形状如表3所示[14, 23-28]。

表3 文献中颗粒模型整理

Table 3 Sorting out particle model in literature

颗粒模型的形状对筛分效率[24,29]、堵孔概率[30]和运动速度[13]等均产生不同程度的影响。HARZANAGH等[25]发现团块能够更加真实地反映粒群运动现象,如物料分层、筛孔堵塞和颗粒分离。不规则颗粒唯有在特定方向与角度下才能够通过筛孔,而球体颗粒可以任意方式通过筛孔,这导致球体颗粒透筛概率更高。另一方面,球体颗粒运动速度过快,在筛面结构上的停留时间较短,导致其筛分效率比非球体颗粒的低[31]。

多聚球体虽能模拟出更加贴合实际的颗粒形状,但颗粒总质量和惯性特性会出现偏差,且不易修改[32]。DELANEY等[30]的研究显示球体颗粒模型的运动现象与实际存在明显偏差,部分仿真结果与试验结果相吻合可能仅是巧合。同时,DELANEY等[30]试图通过改变模型中的力学参数来克服颗粒模型形状上的不足,通过调整颗粒间、颗粒和筛网间的摩擦因数获得与试验结果更加吻合的仿真结果,但导致颗粒堵孔现象增多,无法从本质上克服颗粒模型形状上的缺陷。

Hertz-Mindlin模型涵盖了颗粒间的法向力、切向力、阻尼力和滚动摩擦力,是最常用的接触模型。附加JKR黏聚力的Hertz-Mindlin模型以及线性黏聚模型能够较好表征颗粒间黏聚现象。SIVA等[11]将筛分系统中的能量分为弹性势能、机械能和表面能3部分,前两者在Hertz-Mindlin模型中得以体现,表面能取决于颗粒间的重叠以及反映颗粒间作用的参数

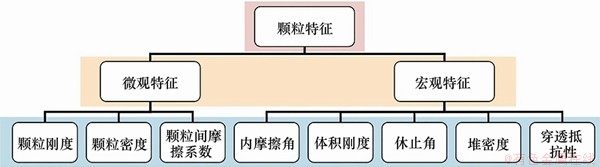

COETZEE[19]对颗粒的宏观属性和DEM微观属性进行了区分(如图3所示),同时对粒径小于40 mm的无黏性颗粒各项参数的2种校准方法(试验校准和数值校准)进行了阐述。可视化过程中特征标记主要包括:根据速度、粒径对颗粒、颗粒所在筛面区域[22]颜色进行标记;以箭头形式对颗粒运动方向上的速度矢量进行标记[18]。

图3 颗粒属性分类

Fig. 3 Particle property classification

筛分过程的稳态判定条件通常为流入和流出筛机的颗粒数量或质量达到平衡状态,或系统内的颗粒数量、质量、动能等动态信息达到稳定状态。Yade代码在仿真流程上有所区别,颗粒分批加入,逐步达到稳定,最后“释放”筛孔进行仿真。通过筛分系统内的非平衡力是否收敛于0判断筛分系统是否达到“准静态”[15]。现有振动筛研究中很少涉及对DEM模型进行校准的内容。在其他领域的离散元仿真研究中,校准方法可分为2类:1) Bulk校准,即不断修改DEM参数使仿真结果与试验结果相匹配,该方法不利于参数物理意义的表达;2) 直接测量粒子级或接触级的特性值,该方法要求建立能够准确反映颗粒粒度和形状的模型[33]。

不同的离散元软件在实际应用中各有优势,且仿真效果也不尽相同。商业软件如EDEM具有普适的功能和相对强大的处理能力,但核心代码是未知的黑箱,难以对软件功能进行2次扩展,而开源代码如LIGGGHTS和Yade等则能够更好地满足用户要求。从现有研究看,LIGGGHTS和EDEM是最常用的DEM仿真工具,两者在炼铁高炉炉缸系统中的仿真应用结果显示出良好的一致性[34]。LIGGGHTS既能在单处理器上运行[35],也可以通过MPI/OpenMP混合并行化[36]等技术手段实现并行运行,完成更大规模颗粒群的计算。

2.3 粒群运动仿真应用现状

筛分过程粒群运动的仿真研究已经取得诸多成果,主要表现在仿真更加贴合实际,研究更加全面以及对筛分机理的认识更加深刻。现有文献在粒群运动仿真的基础上,主要从宏观和微观2个角度展开应用研究,即改变振动参数及筛面结构参数优化筛分性能,同时,通过粒群运动现象及筛分机理分析上述筛分性能优化机理。这里将粒群运动的仿真应用归纳为以下3个方面:1) 振动参数及筛面结构参数优化;2) 粒群运动规律及筛分机理研究;3) 联合仿真方法应用。

2.3.1 振动参数及筛面结构参数优化

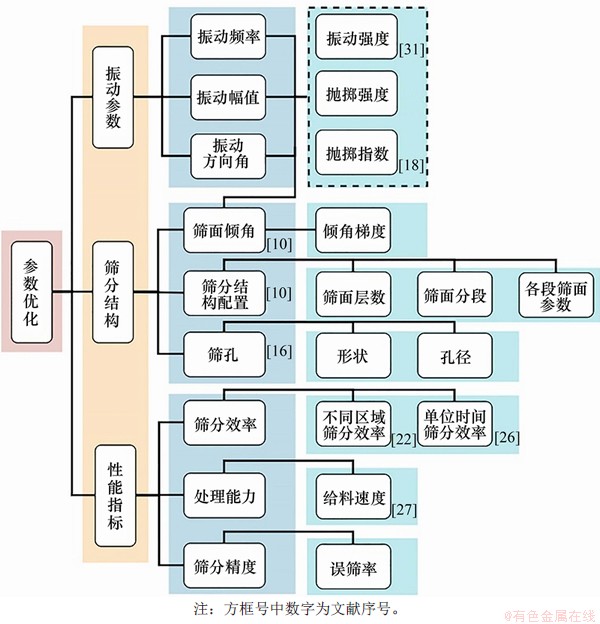

通过粒群运动仿真,对筛机振动参数和筛面结构参数进行优化的研究最普遍。通过研究上述2类参数对筛分性能的影响及其变化趋势,建立经验公式是常用的研究思路。所研究的性能指标、振动参数和筛面结构如图4所示。

图4 筛机振动参数、筛面结构参数和性能指标及其文献出处

Fig. 4 Screen machine vibration, screening structure parameters, performance indexes and literature source

振动参数和筛面倾角对筛分效率的影响呈现为先上升后下降的相似趋势[37]。WANG等[38]通过正交试验研究了振动参数和筛面倾角对筛分效率的影响能力,对筛分效率产生影响的振动参数从大至小依次为频率、筛面倾角、振动幅值和振动方向角。WU等[26]通过EDEM仿真分析了振动参数对单位时间内筛分效率的影响,并对仿真结果进行了曲线拟合。

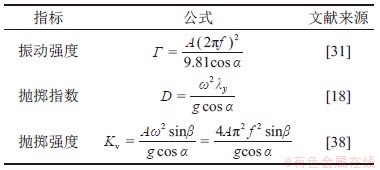

振动强度、抛掷指数和抛掷强度等参数能够综合反映振动参数对筛分过程的影响。振动强度是研究最为普遍的参数之一,依据其与筛分性能间的映射关系,能够设计出筛分性能相同而具体振动参数不同的筛机。抛掷指数和抛掷强度是反映筛面结构使颗粒作抛掷运动的能力指标,三者具体计算公式如表4所示[18, 31, 38](其中,

表4 振动特性参数

Table 4 Vibration characteristic parameters

研究目的不同,对于抛掷指数和抛掷强度的定义也有些许差异。YIN等[18]研究了抛掷指数对筛分效率的影响,并给出了反映两者函数关系的经验公式。TONG等[39]以5个筛体运动特性参数为设计变量进行定量分析,研究了其对不同粒径颗粒筛分效率的影响。ZHAO等[31]综合考虑筛分性能,建立了正交试验,兼顾筛机处理能力与筛分效率对振动参数进行选优。DONG等[40]研究了香蕉筛面运动形式和筛面分段配置对筛分性能的影响。CLEARY等[22]对双层香蕉筛的筛分性能进行了研究,以振幅、频率,筛面运动轨迹、筛面分段数为变量进行了虚拟实验,通过粒群运动现象观察与数据分析,对各参数进行了综合选优。

复合轨迹振动筛的筛分效率通常高于单一轨迹振动筛的筛分效率,XIAO等[41]研究了频率和摆动角对筛分效率的影响。YIN等[18]通过离散元仿真研究了椭圆筛运动轨迹长短轴的比值对筛分过程的影响,结果表明椭圆筛可以在相对较高的筛分效率下,保持较强的处理能力。筛面网孔的形状及相应的孔径是影响筛分效率的重要因素之一,尤其是孔径形状对粒度较大颗粒的影响更加显著。HARZANAGH等[25]借助分配曲线研究了孔径与筛分尺寸间的关系。DAVOODI等[27]研究了平面筛板与编织筛网对筛分性能的影响。

筛分性能的影响因素众多,且呈现出高度非线性关系。LI等[42-43]先后使用基于支持向量机的非线性回归方法与粒子群算法、简单多核支持向量机与人工鱼群优化算法对筛机运行和结构进行参数优化。基于智能算法的参数寻优固然高效,但不利于体现实际物理意义,仍需结合筛分机理进行分析。

2.3.2 粒群运动现象及筛分机理

在振动参数及筛面结构参数的宏观优化下,人们对粒群运动现象及筛分机理的研究日趋深入,以期为宏观参数优化提供理论支撑。粒群运动现象主要包括粒群的分层、分布以及颗粒的聚集、分离等。筛分机理即颗粒群受各变量影响而产生的某种现象或变化规律在力学和概率学上的解释。粒群运动现象对筛分性能的影响、粒群运动现象的唯象分析、潜在及个性影响因子、相关数学模型的角度归纳筛分机理研究过程如图5所示。

图5 筛分机理研究示意图及其文献出处

Fig. 5 Schematic study of screening mechanism and literature source

筛机的运行及结构参数通过改变粒群分层、分布、透筛等影响整体筛分性能,但影响方式不同且影响程度各异,需对筛分效率、精度和处理能力等性能指标细分以进行微观机理分析。HARZANAGH等[25]通过对颗粒平均停留时间(MRT)、颗粒累积回收率等的观察,分析振动参数对筛分性能的影响,结果显示MRT是特定运行参数下反映粒群厚度及筛机最佳容量的代表性指标。

对粒群运动过程的唯象分析依赖于反映粒群运动现象的数据信息。李洪昌等[14]对用于水稻筛分的双层直线筛进行DEM仿真,统计筛面颗粒纵向的个数和速度分布以利于分析。黄龙等[44]通过颗粒轨迹跟踪分析了等厚筛分的优势与弊端,调整给料速率研究了其对筛分性能的影响。DONG等[16,45]通过颗粒的速度、粒群间隙和粒径分布对颗粒的分层与透筛现象进行了分析。

颗粒的分层速率取决于粒群的厚度、松散程度以及外部激励。ZHAO等[46-47]通过虚拟实验对不同运动轨迹激励下干、湿粒群的聚集、分层现象进行分析,发现其中湿颗粒呈现出一种“山形”的分离模式。YIN等[18]定量分析了各项参数对分层速度、颗粒与筛面的接触机会以及最终筛分效率的影响,结果表明,在低频小振幅时,分层率对筛分效率的影响起主导作用,而在高频大振幅时,颗粒与筛面接触机会起主导作用。

增加颗粒与筛面的接触机会是颗粒筛透的前提条件,提高颗粒运动的加速度会促进粒群的搅拌,增大切应力并改善颗粒流的构成,使细颗粒渗入致密的“透筛层”[10]。XIAO等[48]基于细颗粒占比定义了分层率和透筛率,通过DEM仿真研究了孔径、筛网钢丝直径与筛网宽度对筛分过程粒群分层与透筛概率的影响。

筛机功能和物料属性的多样性使筛分性能影响因素存在差异。水流能够控制颗粒速度,减弱颗粒间的聚合力,帮助筛分。DONG等[49]建立了水流作用与颗粒的简化模型,模拟了一种弯/低程振动筛在水流作用下的筛分过程,但尚未考虑脱离水流后液桥对颗粒运动的影响。SIVA等[11]应用Hertz-Mindlin-JKR接触模型探究了颗粒黏性程度、筛分尺寸等参数对筛分性能的影响。CLEARY等[50]在原有研究基础上,考虑颗粒间黏滞力的作用,模拟颗粒间的团聚与分离。在不同黏聚水平下,颗粒表现出3种不同的运动现象。筛面的材料属性通过改变透筛概率[46]、堵孔概率、颗粒与筛面碰撞后的反弹次数[27]等进而影响筛分性能。

JAHANI等[10]研究了香蕉筛筛面的配置与振动参数对筛分性能的交互影响。QIAO等[37]针对香蕉筛进行虚拟实验研究,通过Box-Behnken响应曲面对各参数间的相互作用进行分析并建立了反映各参数与筛分效率间函数关系的数学模型。

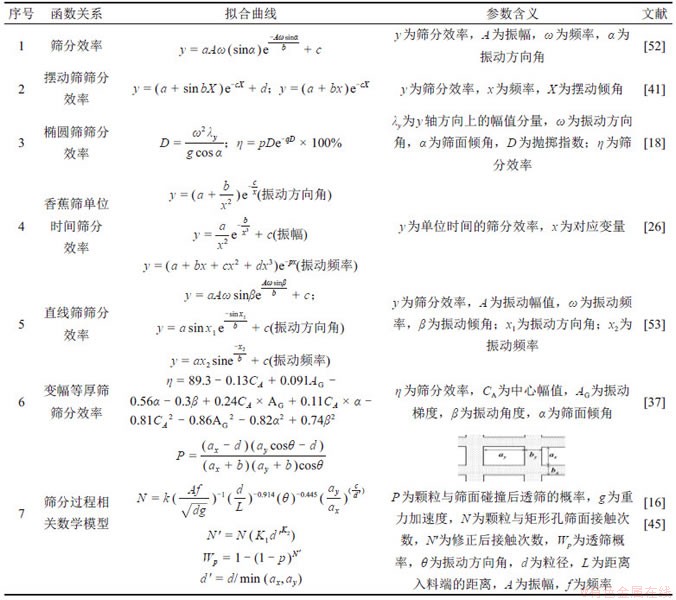

KIM等[51]基于概率理论建立了颗粒链状态传递方程即粒群分层的数学模型,对分层元件辅助下的颗粒分层过程进行了数值仿真并进行了实验验证。DONG等[16,45]建立并优化了颗粒与筛面碰撞次数和任意粒径颗粒透筛概率的数学模型。2.3.1节和2.3.2节所述文献涉及的拟合曲线以及数学模型如表5所示[16, 18, 26, 37, 41, 46, 52-53],表中未标注的参数均为依赖于系统的常系数。

表5 拟合曲线及数学模型

Table 5 Fitting curve and mathematical model

2.3.3 联合仿真方法应用

以筛分过程粒群运动为核心的联合仿真包括DEM-FEM,DEM-MBD(MBK)和DEM-FEM-MKD共3种。DEM-FEM仿真用于筛面结构性能分析,后两者用于粒群运动仿真的完善。

DEM-FEM仿真的基本流程是将DEM中获得的载荷数据导入FEM软件,以应力云图和数值形式呈现筛机运载状态下从给料到稳态过程中筛面的应力变化过程[54]。WANG等[38]通过DEM-FEM联合仿真研究了各因素对筛面结构受到颗粒最大冲击力的影响趋势及能力。在此基础上,WANG等[23]进一步研究了冲击载荷作用下的结构响应,对支撑梁的布置进行了优化。XIA等[28]的联合仿真结果表明,球体颗粒对筛网的损伤较大,复合运动下对筛网的损伤相对较小。JAFARI等[52]依据Finnie模型对筛面受到颗粒的冲击腐蚀进行仿真,通过定义效率磨损比探究了筛分效率与筛网腐蚀程度间的关系,发现随着筛分效率增加,腐蚀程度可能降低。

DEM-MKD(MBK)联合仿真能够获得各部件的真实运动轨迹,以弥补柔性筛面结构在DEM独立仿真中的失真。PENG等[55]运用EDEM软件对悬臂梁筛机进行虚拟实验研究,但筛杆的柔性变形并未在离散元仿真中体现,对于此类将柔性元件应用于筛面结构的筛机,应用DEM-MKB联合仿真效果更好。振动筛动力学特性研究中通常将运载状态下颗粒-筛面结构的运动简化为颗粒质量附加于筛面结构上一起运动。MONCADA等[56-57]通过DEM仿真验证了这种简化的不合理之处,并通过DEM-MBD联合仿真研究了变幅等厚筛的筛面结构在颗粒作用下的运动轨迹。WANG等[12]应用MKB-DEM联合仿真高度还原了大豆颗粒与圆形筛孔之间的接触,使其仿真结果更接近实际。WU等[58]通过EDEM和RecurDyn进行了筛分过程粒群运动的DEM-MBD双向联合仿真,应用悬链线理论建立了柔性筛面的简化模型,研究了电机转速和筛面弹性模量对弛张筛筛分效率的影响、空载和装载对筛面运动特性的影响,该过程同样应用了有限元模型,可以看作是DEM-FEM-MBD的联合仿真。

3 振动筛结构仿真

振动筛结构仿真主要用于筛机的设计和优化,考虑结构性能对功能筛机进行适当调整。基于有限元理论的仿真是目前振动筛结构性能分析的主流方法。在建模过程中,根据具体研究目的确定建模重点,选取合适的建模方法是获得理想仿真结果的前提。振动筛的结构建模仿真同样可以应用于筛机元件的故障诊断研究,在筛机的使用过程中发挥重要作用。下面对现有文献中结构建模仿真流程和方法进行归纳,对结构仿真应用及研究成果进行总结。

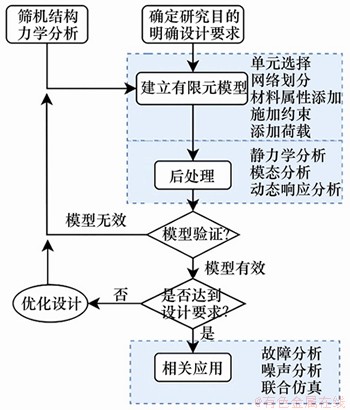

3.1 结构建模过程及方法

通过力学分析及合理的建模仿真建立有限元模型,进行必要的模型验证后,通过模态分析、动态响应分析等对筛机结构的设计进行分析评价,对未达到设计要求的筛机结构进行优化,并循环执行以上过程。经过样机验证的有限元模型可进行其他扩展应用,具体过程如图6所示。

图6 有限元仿真流程

Fig. 6 Finite element method simulation process

力学分析是一切结构仿真的基础,能够保证有限元模型中约束和边界条件的正确施加,避免遗漏导致结构失效的潜在危险因子。PENG等[54,59]对运载状态下筛机梁结构的受力情况进行了分析,并在试验研究中发现料群作用下的筛机振动过程具有稳定、各态历经的性质。研究人员对筛机长期使用后的易失效部件和区域需高度重视,使模型简化。常见结构部件如侧板结构、弹簧结构、梁结构等,尤其是承受激振载荷的承载梁与入料、出料端的支撑梁更容易发生失效现象。在必要情况下,需对力学分析和经验指明的关键部位进行独立建模分析或子模型分析。

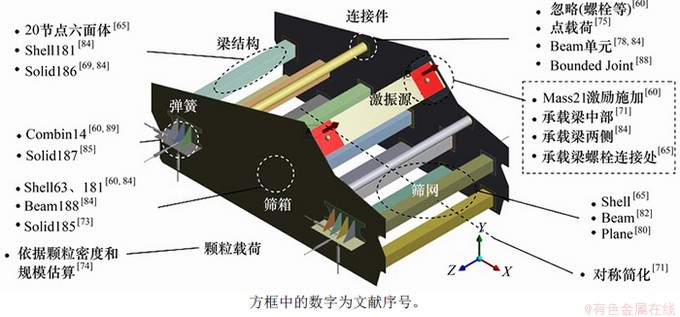

复杂结构一般通过CAD软件建模,而简单结构直接利用CAE软件建模则更加快速,求解也更加精确[60]。有限元软件中提供的单元类型通常能够完成理想的筛体有限元模型的建立,无需自定义单元类型。相关文献用于建立各部件有限元模型的单元类型、边界条件、载荷施加情况如图7所示。

图7 有限元建模方法及其文献出处

Fig. 7 Finite element method modeling method and literature resource

以数值方法为基础的仿真始终围绕着求解精度和计算成本的平衡展开。理论上,筛机主体部分的首选是三维实体单元[61],但其节点较多,建立大型振动筛有限元模型的计算成本往往较高,恰当选择FEM软件提供的其他单元类型也是多数研究者的选择。彭晨宇等[62]通过样机试验对全实体单元模型和以壳、梁单元为基础的有限元模型进行比较研究,发现实体模型各模块的计算时间是壳、梁单元模型的7至27倍不等,且实体单元模型精度也较低。建立筛机结构中连接件如柳钉、螺栓等的实体模型将较大程度地增加节点数目,并且给网格划分带来困难[60]。实际上,连接件的质量和刚度对筛箱系统的影响较小,可以进行适当简化,甚至忽略。彭晨宇等[62]使用自由度耦合和约束方程模拟了焊接和螺栓连接。ZHAO等[63]考虑翼缘刚度而忽略翼缘质量,引入虚拟梁代替翼缘,并将轴承简化为套筒,令激励力均匀分布在套筒内表面。忽略阻尼力也是常用的简化方法,但会使仿真结果产生误差,无阻尼运动的波动更加剧烈,显示出不稳定性,需要根据具体情况判断是否可以忽略阻尼力[64-65]。

筛体多为对称结构,对于大型振动筛可利用此特征对有限元模型进行简化,但需要添加相应的边界条件并注意模态分析中非对称模态振型的提取。BARAGETTI等[64]利用对称性建立了筛机的部分模型,将外力细分后施加在支撑梁各螺栓孔处。赵薇等[66]结合超静定网梁体结构的实际安装情况,将网梁体各部件之间的接触均定义为Bonded接触,接触表面默认定义接触单元Targe170 及Contact174。武继达等[67]应用Mooney-Rivlin本构模型对弛张筛筛面进行有限元分析,选取关键部分,通过边界条件传递建立子模型,减少了计算量,同时提高了网格划分精度。尽管在有限元软件中,各种建模方法都有详细的说明和规定,但在对筛机建模时仍然需要灵活运用,以平衡计算成本和求解精度。

3.2 结构仿真应用现状

结构仿真主要应用于传统的动态性能分析及优化设计,其扩展应用包括噪声分析、部件故障分析、联合仿真等。模态分析是动力学分析的基础,分析结果为避免筛机(共振筛除外)出现共振以及保证谐激励下筛机的位移变化相对平缓提供了参考[68]。在实际工况下,部分梁结构的动态性能受高阶模态的影响较小。LI等[69]提取了前3阶模态对振动筛梁结构进行了模态分析和谐响应分析,并对梁截面进行改良,在相同激励下,改良后中点应力降低。黄卓[70]应用ADAMS和ANSYS软件将筛机梁结构替换成柔性体,通过刚柔耦合模型分析了筛机的动态响应,该方法使分析结果更加准确。在筛机启动过程中,弹簧内螺旋芯的接触对其结构本身损害很大。BARAGETTI[71]考虑这种工作情况,对筛机进行有限元分析,将航空领域的经验应用于大型重载筛机的优化中,双层侧板提高了抗弯刚度,改善了筛机的动态响应,而筛机自身质量仅增加0.04%。

结构间的连接部位往往是应力集中区域,GUO等[60]研究了动态载荷下重载振动筛的应力分布,发现在连接梁管和侧板的焊缝内侧存在一个不断变化的垂直应力集中区域,法兰连接方式能使该应力集中加强。邱文强等[72]从轴向各段直径入手对偏心轴进行优化设计。筛机的制造精度对运作性能的影响不容忽视,苏荣华等[73]采用蒙特卡洛随机有限元方法,研究了材料属性(橡胶弹簧弹性模量及密度、钢材弹性模量及密度)对振动筛模态频率的影响规律。可重构振动筛的概念在21世纪初被提出并应用于南非地区,其能够通过结构部件重组适应不同工况下的颗粒筛分。RAMATSETSE等[74-75]基于来料的物理属性和规模估计筛网负载,通过有限元仿真对一种可重构振动筛的3种装配方式在不同物料载荷下的动力响应进行分析,针对关键部位提出了改进意见。

对于大型和超大型筛机,无论是否根据筛分性能进行相应调整,其结构都承受着巨大载荷,因而,大型振动筛的结构性能成为振动筛研究的重点,超静定网梁结构能够有效提高大型筛机的筛体刚度,延长筛机使用寿命。LIU等[76]运用有限元仿真对双层超静定网梁振动筛和传统振动筛的动态响应进行了分析比较,发现双层超静定网梁振动筛具有更好的结构性能,仿真结果相对误差平均在7%以下。赵薇等[66]对超静定板灵敏度进行了分析,确定了其核心设计参数,并对超静定网梁体结构进行了优化设计。

加劲肋是增强侧板刚度的常用手段,其数量、厚度、分布等都是优化中需要考虑的设计变量。ZHAO等[63]将拉格朗日方程应用于大型振动筛的动态优化设计中,确定了加劲肋在侧板上的最佳位置,以最少的加劲肋数量获得较低的动应力响应,并给出了自适应优化准则。贺孝梅等[77]基于多频约束和解析灵敏度法对侧板进行了优化并通过有限元仿真方式验证了优化的效果。安晓卫等[78]通过横梁和角钢的布置对一阶固有频率的影响进行了分析,选取4个参数作为设计变量,以筛机固有频率为目标进行结构优化。

弹性结构筛面具有不堵孔、筛分效率高、筛体动应力小、可靠性高等优良性能,其应用已成为一种趋势。弛张筛筛面与筛体运动并不一致,连接处弯折的安装方式造成筛面局部切应力过大,对聚氨酯筛面工作性能和寿命都有一定影响。武继达等[67]对筛面模型进行重构,以中心点复合设计方式进行试验得到响应曲面,应用NSGA-Ⅱ算法对筛面弯曲半径和折弯角度进行了优化。董海林等[79]运用Mooney-Rivlin本构模型对聚氨酯网面进行有限元仿真,研究了张紧量对网面动态特性的影响,结果表明筛面横向最大等效应力远低于其抗弯许用应力,但张紧量仍需要结合筛网速度等动力学参数进行综合分析。邹梦麒等[80]同样通过有限元仿真研究了张紧量对单片驱动弛张筛筛面动力学参数的影响。

文献中对筛机结构的研究大多呈现两极化趋势,即分别针对筛体或筛面结构进行研究。实际上,两者存在紧密的载荷传递关系,需同时研究以使结构性能分析更加全面。振动激励与颗粒群随机载荷在特定频段下的交互作用可导致筛体动力响应大幅度增大。JIANG等[81]建立了完整的筛机结构模型,发现了导致表面加速度快速增长的3条路径:1) 负载质量在0~50 kg之间,激励频率在40~60 Hz范围内;2) 负载质量在10~100 kg之间,激励频率在50~90 Hz范围内;3) 负载质量在80~200 kg之间,激发频率在70~100 Hz范围内。

关键零部件的故障诊断是振动筛智能化发展的一个重要研究方向。隔振系统受损将影响筛面结构运动轨迹,降低筛分效率,甚至导致筛体结构发生损坏如出现侧板裂纹等。LIU等[82-84]提出弹簧刚度变化系数与振幅变化系数,在对动力学模型进行数值分析后,进一步通过有限元模型分析了发生永久变形弹簧的支座在三维空间上的振幅变化规律,为弹簧故障诊断提供了依据,但仅能够实现某处支撑弹簧系统的故障诊断,尚未精确到具体的某个弹簧。CHANDRAVANSHI等[84]通过建立不同节距的三维模型来表示健康和产生蠕变后刚度增加的弹簧,有限元仿真结果表明,弹簧的蠕变使给料机高阶模态产生颤动效应。

细小的疲劳裂纹对模态应变的影响远大于模态应力对模态应变的影响,可将应变模态变化率作为故障诊断指标。张则荣等[85-86]在振动筛横梁中添加厚度为1 mm的“疲劳裂纹”,对应变模态变化率与横梁损伤程度间的函数关系进行拟合,运用 Paris 公式预测振动筛横梁的疲劳裂纹扩展速度及剩余寿命,为横梁的失效诊断提供参考。另外,筛机结构仿真也能辅助降低其生产过程中的噪声影响。YANTEK等[87-88]的研究表明,加劲板虽有益于结构稳定,但对筛机的噪声等级并无显著影响,而将模态阻尼由0.002提高至0.010能降低噪声7.8dB(A声级)。YANTEK等[88]进一步考虑激振装置中由弹簧和转轴产生的噪声,增加悬置机构以降低噪声,并对机构中的弹簧布置与弹簧刚度需求进行了相关研究。

4 振动筛仿真研究发展趋势

图8 振动筛仿真研究流程图

Fig. 8 Flow chart of vibrate screen simulation research

建模仿真在振动筛设计研发过程中具有重要作用,加快了高性能振动筛的研发进程和更新换代速度。多年来,振动筛仿真平衡精度常常受计算成本约束,但随着计算机计算能力提高和各种先进技术应用,振动筛仿真必将表现出更加强大的设计指导能力与物理试验替代能力。本文通过对现有研究进行总结和思考,提出振动筛仿真研究发展趋势。

1) 振动筛仿真模型的精细化发展。目前仿真技术受到计算能力的限制,故对粒群运动仿真和结构仿真进行了必要简化。然而,随着计算机处理能力提高、计算规模增大,筛机及筛分系统模型将更加贴合实际情况,具体表现在以下几个方面:矿石颗粒模型更加接近实际;粒群的粒度分布更加精细;筛面运动轨迹更加符合真实情况;结构模型的部件连接处更加真实;仿真结果更适合指导现场生产。

2) 振动筛联合仿真的广泛应用。从现有研究看,联合仿真的应用目的包括:提高仿真精度;对筛机进行综合分析。联合仿真可以有效突破各模型的局限,获得更加准确的计算结果。通过联合仿真可以完成筛分性能、结构性能和运动特性的综合研究。以粒群运动仿真为核心的振动筛仿真研究流程图如图8所示,其中,蓝色实线表示各模块的数据交互以提高仿真精度,红色虚线表示筛分过程的数据处理以综合分析筛机性能,两者存在公共区域。各模块联合仿真正由单向数据传输,向双向数据交互发展,未来振动筛仿真研究的应用必将更加深入而广泛,为振动筛分设备的研究开拓新的视角。

3) 振动筛仿真结构与运行监测数据的集成分析以实现筛机操作参数动态调整。目前振动筛研究主要集中于以筛分性能和结构性能为目标的优化设计以及故障诊断研究。仿真应用局限于筛机使用初期的性能预测、结构失效及动态响应模拟、筛分机理的揭示,而对筛机运载时的状态变化以及运行参数自适应调节策略研究较少。工业大数据、人工智能、数字孪生、虚拟现实等新兴技术能够为振动筛研究开拓新视野,为面向筛机运载全过程的建模仿真提供了思路。通过虚拟仿真与运行监测数据的集成分析,可实时监测振动筛的运行状态及健康状态,并动态调整运行参数,提高振动筛的筛分效率和使用寿命。

5 结论

1) 通过介绍振动筛分技术研究现状,分析了建模仿真对于振动筛研究的重要意义,着重从筛分过程粒群运动仿真和振动筛结构仿真2个方面进行了阐述。在粒群运动仿真方面,论证了离散元方法的优势,归纳了离散元仿真流程,对比分析了现有离散元建模仿真方法,并从振动及筛面结构参数优化、粒群运动现象及筛分机理研究和联合仿真等方面总结了粒群运动仿真的相关应用现状。

2) 在振动筛结构仿真方面,归纳了基于有限元方法的筛机结构仿真流程,对比分析了各研究中的具体建模方法和应用现状。在此基础上,论述了振动筛仿真研究的未来发展趋势,主要包括:振动筛仿真模型的精细化发展;振动筛联合仿真的广泛应用;振动筛仿真与运行监测数据的集成分析,以实现动态调整。

参考文献:

[1] 赵环帅. 我国振动筛的市场现状及发展对策[J]. 矿山机械, 2018, 46(4): 1-6.

ZHAO Huanshuai. Status of domestic vibrating screen market as well as development countermeasures[J]. Mining & Processing Equipment, 2018, 46(4): 1-6.

[2] PENG Liping, JIANG Haishen, CHEN Xihui, et al. A review on the advanced design techniques and methods of vibrating screen for coal preparation[J]. Powder Technology, 2019, 347: 136-147.

[3] SONG Baocheng, LIU Chusheng, PENG Liping, et al. Dynamic analysis of new type elastic screen surface with multi degree of freedom and experimental validation[J]. Journal of Central South University, 2015, 22(4): 1334-1341.

[4] WANG Lijun, DING Zhenjun, MENG Shuang, et al. Kinematics and dynamics of a particle on a non-simple harmonic vibrating screen[J]. Particuology, 2017, 32: 167-177.

[5] 刘东坡. 振动筛筛分过程的ADAMS模拟研究[D]. 南宁: 广西大学机械工程学院, 2014: 24-65.

LIU Dongpo. in the process of vibrating screen points ADAMS simulation studies[D]. Nanning: Guangxi University. College of Mechanical Engineering, 2014: 24-65.

[6] 李海龙. 基于ADAMS的直线往复振动筛筛分性能研究[D]. 昆明: 昆明理工大学机电工程学院, 2014: 47-92.

LI Hailong. Research on the screening performance of linear reciprocating vibration screen based on ADAMS[D]. Kunming: Kunming University of Science and Technology. College of Mechanical and Electrical Engineering, 2014: 47-92.

[7] ZHAO Lala, LIU Chusheng, YAN Junxia. A virtual experiment showing single particle motion on a linearly vibrating screen-deck[J]. Mining Science and Technology (China), 2010, 20(2): 276-280.

[8] ELSKAMP F, KRUGGEL-EMDEN H. Review and benchmarking of process models for batch screening based on discrete element simulations[J]. Advanced Powder Technology, 2015, 26(3): 679-697.

[9] ELSKAMP F, KRUGGEL-EMDEN H, HENNIG M, et al. Benchmarking of process models for continuous screening based on discrete element simulations[J]. Minerals Engineering, 2015, 83: 78-96.

[10] JAHANI M, FARZANEGAN A, NOAPARAST M. Investigation of screening performance of banana screens using LIGGGHTS DEM solver[J]. Powder Technology, 2015, 283: 32-47.

[11] SIVA B B, CUNHA E R, CARVALHO R M, et al. Modeling and simulation of green iron ore pellet classification in a single deck roller screen using the discrete element method[J]. Powder Technology, 2018, 332: 359-370.

[12] WANG Yang, YU Jianqun, YU Yajun, et al. Validation of a coupled model of discrete element method with multibody kinematics to simulate the screening process of a swing-bar sieve[J]. Powder Technology, 2019, 346: 193-202.

[13] KRUGGEL-EMDEN H, ELSKAMP F. Modeling of screening processes with the discrete element method involving non-spherical particles[J]. Chemical Engineering & Technology, 2014, 37(5): 847-856.

[14] 李洪昌, 李耀明, 唐忠, 等. 基于EDEM的振动筛分数值模拟与分析[J]. 农业工程学报, 2011, 27(5): 117-121.

LI Hongchang, LI Yaoming, TANG Zhong, et al. Numerical simulation and analysis of vibration screening based on EDEM[J]. Transactions of the CSAE, 2011, 27(5): 117-121.

[15] SAFRANYIK F, CSIZMADIA B M, HEGEDUS A, et al. Optimal oscillation parameters of vibrating screens[J]. Journal of Mechanical Science and Technology, 2019, 33(5): 2011-2017.

[16] DONG K J, WANG B, YU A B. Modeling of particle flow and sieving behavior on a vibrating screen: from discrete particle simulation to process performance prediction[J]. Industrial & Engineering Chemistry Research, 2013, 52(33): 11333-11343.

[17] WANG Guifeng, TONG Xin. Screening efficiency and screen length of a linear vibrating screen using DEM 3D simulation[J]. Mining Science and Technology(China), 2011, 21(3): 451-455.

[18] YIN Zhongjun, ZHANG Hang, HAN Tian. Simulation of particle flow on an elliptical vibrating screen using the discrete element method[J]. Powder Technology, 2016, 302: 443-454.

[19] COETZEE C J. Calibration of the discrete element method and the effect of particle shape[J]. Powder Technology, 2016, 297: 50-70.

[20] SINNOTT M D, CLEARY P W. The effect of particle shape on mixing in a high shear mixer[J]. Computational Particle Mechanics, 2016, 3(4): 477-504.

[21] MARKAUSKAS D, KACIANAUSKAS R, DZIUGYS A, et al. Investigation of adequacy of multi-sphere approximation of elliptical particles for DEM simulations[J]. Granular Matter, 2010, 12(1): 107-123.

[22] CLEARY P W, SINNOTT M D, MORRISON R D. Separation performance of double deck banana screens. part 1: flow and separation for different accelerations[J]. Minerals Engineering, 2009, 22(14): 1218-1229.

[23] WANG Zhenqian, PENG Liping, ZHANG Chenglei, et al. Research on impact characteristics of screening coals on vibrating screen based on discrete-finite element method[J]. Energy Sources, Part A: Recovery, Utilization, and Environmental Effects, 2020, 42(16): 1963-1976.

[24] ZHAO Lala, ZHAO Yuemin, BAO Chunyong, et al. Laboratory-scale validation of a DEM model of screening processes with circular vibration[J]. Powder Technology, 2016, 303: 269-277.

[25] HARZANAGH A A, ORHAN E C, ERGUN S L. Discrete element modelling of vibrating screens[J]. Minerals Engineering, 2018, 121: 107-121.

[26] WU Xiaoqiu, LI Zhanfu, XIA Huihuang, et al. Vibration parameter optimization of a linear vibrating banana screen using DEM 3D simulation[J]. Journal of Engineering Technological Sciences, 2018, 50(3): 346-363.

[27] DAVOODI A, BENGTSSON M, HULTHEN E, et al. Effects of screen decks′ aperture shapes and materials on screening efficiency[J]. Minerals Engineering, 2019, 139: 105699.

[28] XIA Huihuang, TONG Xin, LI Zhanfu, et al. DEM-FEM coupling simulations of the interactions between particles and screen surface of vibrating screen[J]. International Journal of Mining and Mineral Engineering, 2017, 8(3): 250.

[29] 王晓月. 颗粒形状对振动筛分数值模拟影响规律的研究[D]. 厦门: 华侨大学机电及自动化学院, 2017: 16-64.

WANG Xiaoyue. Study on the influence of particle shape on DEM numerical simulation to screening[D].Xiamen: Huaqiao University. College of Mechanical Engineering and Automation, 2017: 16-64.

[30] DELANEY G W, CLEARY P W, HILDEN M, et al. Testing the validity of the spherical DEM model in simulating real granular screening processes[J]. Chemical Engineering Science, 2012, 68(1): 215-226.

[31] ZHAO Lala, ZHAO Yuemin, BAO Chunyong, et al. Optimisation of a circularly vibrating screen based on DEM simulation and Taguchi orthogonal experimental design[J]. Powder Technology, 2017, 310: 307-317.

[32] MCDOWELL G R, FALAGUSH O, YU H S. A particle refinement method for simulating DEM of cone penetration testing in granular materials[J]. Geotechnique Letters, 2012, 2(3): 141-147.

[33] COETZEE C J. Calibration of the discrete element method[J]. Powder Technology, 2017, 310: 104-142.

[34] WEI Han, ZHAO Yanhong, ZHANG Jian, et al. LIGGGHTS and EDEM application on charging system of ironmaking blast furnace[J]. Advanced Powder Technology, 2017, 28(10): 2482-2487.

[35] KLOSS C, GONIVA C. LIGGGHTS-open source discrete element simulations of granular materials based on Lammps[C]// Supplemental Proceedings: Materials Fabrication, Properties, Characterization, Modeling. Hoboken, NJ, USA: John Wiley & Sons Inc, 2011: 781-788.

[36] BERGER R, KLOSS C, KOHLMEYER A, et al. Hybrid parallelization of the LIGGGHTS open-source DEM code[J]. Powder Technology, 2015, 278: 234-247.

[37] QIAO Jinpeng, DUAN Chenlong, JIANG Haishen, et al. Research on screening mechanism and parameters optimization of equal thickness screen with variable amplitude based on DEM simulation[J]. Powder Technology, 2018, 331: 296-309.

[38] WANG Zhenqian, LIU Chusheng, WU Jida, et al. Impact of screening coals on screen surface and multi-index optimization for coal cleaning production[J]. Journal of Cleaner Production, 2018, 187: 562-575.

[39] TONG Xin, LI Zhanfu, QIU Yunfei. The research of particle sieving under a creative mode of vibration[J]. Journal of Vibroengineering, 2017, 19(6): 4172-4184.

[40] DONG K J, YU A B, BRAKE I. DEM simulation of particle flow on a multi-deck banana screen[J]. Minerals Engineering, 2009, 22(11): 910-920.

[41] XIAO Jianzhang, TONG Xin. Characteristics and efficiency of a new vibrating screen with a swing trace[J]. Particuology, 2013, 11(5): 601-606.

[42] LI Zhanfu, TONG Xin, ZHOU Bi, et al. Modeling and parameter optimization for the design of vibrating screens[J]. Minerals Engineering, 2015, 83: 149-155.

[43] 李占福, 童昕. 基于AFSA-SimpleMKL对振动筛建模及筛机优化[J]. 工程设计学报, 2016, 23(2): 181-187.

LI Zhanfu, TONG Xin. Modeling and parameter optimization for vibrating screens based on AFSA-SimpleMKL[J].Chinese Journal of Engineering Design, 2016, 23(2): 181-187.

[44] 黄龙, 潘淼, 江海深, 等. 变振幅等厚筛分过程中生产率对粒群时空分布与分级效果的影响研究[J]. 选煤技术, 2019(3): 23-29.

HUANG Long, PAN Miao, JIANG Haishen, et al. A study of the effects on temporal and spatial distribution of particle groups and sizing effect produced by productivity in variable-amplitude equal bed-thickness screening process[J]. Coal Preparation Technology, 2019(3): 23-29.

[45] DONG Kejun, ESFANDIARY A H, YU A B. Discrete particle simulation of particle flow and separation on a vibrating screen: effect of aperture shape[J]. Powder Technology, 2017, 314: 195-202.

[46] ZHAO Lala, LI Yunwang, YANG Xiaodong, et al. DEM study of size segregation of wet particles under vertical vibration[J]. Advanced Powder Technology, 2019, 30(7): 1386-1399.

[47] 赵啦啦, 刘初升, 闫俊霞, 等. 不同振动模式下颗粒分离行为的数值模拟[J].物理学报, 2010, 59(4): 2582-2588.

ZHAO Lala, LIU Chusheng, YAN Junxia, et al. Numerical simulation of particle segregation behavior in different vibration modes[J]. Acta Physica Sinica, 2010, 59(4): 2582-2588.

[48] XIAO Jianzhang, TONG Xin. Particle stratification and penetration of a linear vibrating screen by the discrete element method[J]. International Journal of Mining Science and Technology, 2012, 22(3): 357-362.

[49] DONG K J, YU A B. Numerical simulation of the particle flow and sieving behaviour on sieve bend/low head screen combination[J]. Minerals Engineering, 2012, 31: 2-9.

[50] CLEARY P W, WILSON P, SINNOTT M D. Effect of particle cohesion on flow and separation in industrial vibrating screens[J]. Minerals Engineering, 2018, 119: 191-204.

[51] KIM A, DOUDKIN M, VAVILOV A, et al. New vibroscreen with additional feed elements[J]. Archives of Civil and Mechanical Engineering, 2017, 17(4): 786-794.

[52] JAFARI A, SALJOOGHI NEZHAD V. Employing DEM to study the impact of different parameters on the screening efficiency and mesh wear[J]. Powder Technology, 2016, 297: 126-143.

[53] CHEN Yanhua, TONG Xin. Modeling screening efficiency with vibrational parameters based on DEM 3D simulation[J]. Mining Science and Technology (China), 2010, 20(4): 615-620.

[54] PENG Liping, WANG Zhenqian, MA Wenda, et al. Dynamic influence of screening coals on a vibrating screen[J]. Fuel, 2018, 216: 484-493.

[55] PENG Liping, FENG Huihui, WANG Zhenqian, et al. Screening mechanism and properties of a cantilevered vibrating sieve for particles processing[J]. Applied Sciences, 2019, 9(22): 4911.

[56] MONCADA M M, RODRIGUEZ C G. Dynamic modeling of a vibrating screen considering the ore inertia and force of the ore over the screen calculated with discrete element method[J]. Shock and Vibration, 2018, 2018: 1-13.

[57] MONCADA M, RODRIGUEZ C G, BETANCOURT F. Applications of a DEM-MBD coupled model of a vibrating screen in vibration analysis[C]// Proceedings of the 8th International Conference on Discrete Element Methods. Twente, Netherlands, 2019: 1-11.

[58] WU Bing, ZHANG Xin, NIU Linkai, et al. Research on sieving performance of flip-flow screen using two-way particles-screen panels coupling strategy[J]. IEEE Access, 2019, 7: 124461-124473.

[59] PENG Liping, LIU Chusheng, SONG Baocheng, et al. Improvement for design of beam structures in large vibrating screen considering bending and random vibration[J]. Journal of Central South University, 2015, 22(9): 3380-3388.

[60] GUO Nianqin, GUO Sheng, LUO Leping. Modal characteristics and finite element analysis of screen box for ultra-heavy vibrating screen[C]// 2010 Third International Conference on Information and Computing.Wuxi,China:IEEE,2010: 284-287.

[61] 王春华, 赵东辉. 大型振动筛侧板加强筋拓扑优化布局研究[J]. 机械强度, 2015, 37(6): 1069-1075.

WANG Chunhua, ZHAO Donghui. Reseach on layout of iarge vibrating screen side panel stiffeners based on topology optimization[J]. Journal of Mechanical Strength, 2015, 37(6): 1069-1075.

[62] 彭晨宇, 苏荣华. 大型振动筛动态有限元模型建立及精度分析[J]. 煤炭学报, 2012, 37(2): 344-349.

PENG Chenyu, SU Ronghua. Dynamic finite element modeling and precision analysis of large vibrating screen[J]. Journal of China Coal Society, 2012, 37(2): 344-349.

[63] ZHAO Yuemin, LIU Chusheng, HE Xiaomei, et al. Dynamic design theory and application of large vibrating screen[J]. Procedia Earth and Planetary Science, 2009, 1(1): 776-784.

[64] BARAGETTI S, VILLA F. A dynamic optimization theoretical method for heavy loaded vibrating screens[J]. Nonlinear Dynamics, 2014, 78(1): 609-627.

[65] Bak L, NOGA S, STACHOWICZ F. Modelling and numerical simulation of parametric resonance phenomenon in vibrating screen[J]. Vibrations in Physical Systems, 2016, 27: 35-40.

[66] 赵薇, 刘初升, 王振乾, 等. 超静定网梁体动态特性分析及结构优化[J]. 煤炭技术, 2018, 37(12): 211-213.

ZHAO Wei, LIU Chusheng, WANG Zhenqian, et al. Dynamic characteristics analysis and structural optimization of hyperstatic net-beam[J]. Coal Technology, 2018, 37(12): 211-213.

[67] 武继达, 刘初升, 王振乾, 等. 弛张筛面动态特性数值模拟及参数优化[J]. 中南大学学报(自然科学版), 2019, 50(2): 311-320.

WU Jida, LIU Chusheng, WANG Zhenqian, et al. Numerical simulation of dynamic characteristics and parameter optimization of flip-flow screen surface[J]. Journal of Central South University(Science and Technology), 2019, 50(2): 311-320.

[68] PENG Chenyu, SU Ronghua. Simulation applied to working frequency selection in large-scale vibrating screen's design[J]. Journal of Coal Science and Engineering(China), 2011, 17(4): 439-442.

[69] LI Chenglong, HE Fan, ZHANG Yingying, et al. Failure analysis and structure improvement of beam of liner vibrating screen[J]. Advanced Materials Research, 2012, 619: 69-73.

[70] 黄卓. 2DYS3075 型圆振动筛动态特性分析及疲劳寿命预测[D].徐州: 中国矿业大学机电工程学院, 2019: 72-84.

HUANG Zhuo. Dynamic characteristics analysis and fatigue life prediction of circular vibrating screen 2DYS3075[D]. Xuzhou: China University of Mining and Technology. School of Mechatronic Engineering, 2019: 72-84.

[71] BARAGETTI S. Innovative structural solution for heavy loaded vibrating screens[J]. Minerals Engineering, 2015, 84: 15-26.

[72] 邱文强, 刘初升, 武继达, 等. 摇摆筛偏心轴的谐响应分析及优化[J]. 煤炭技术, 2017, 36(6): 234-236.

QIU Wenqiang, LIU Chusheng, WU Jida, et al. Harmonic response analysis and optimization design of crankshaft for swinging screen[J]. Coal Technology, 2017, 36(6): 234-236.

[73] 苏荣华, 刘强, 彭晨宇. 直线振动筛随机结构模态频率分析[J]. 应用基础与工程科学学报, 2012, 20(4): 632-641.

SU Ronghua, LIU Qiang, PENG Chenyu. Stochastic analysis on modal frequency of linear vibrating screen[J]. Journal of Basic Science and Engineering, 2012, 20(4): 632-641.

[74] RAMATSETSE B, MPOFU K, MAKINDE O. Failure and sensitivity analysis of a reconfigurable vibrating screen using finite element analysis[J]. Case Studies in Engineering Failure Analysis, 2017, 9: 40-51.

[75] RAMATSETSE B, MPOFU K, MAKINDE O A. Analysis and performance investigation of a reconfigurable vibrating screen machine for mining and mineral processing industries[J]. Procedia CIRP, 2019, 84: 936-941.

[76] LIU Chusheng, WANG Zhenqian, WU Jida, et al. A novel high-strength large vibrating screen with duplex statically indeterminate mesh beam structure[J]. Journal of Vibroengineering, 2017, 19(8): 5719-5734.

[77] 贺孝梅, 刘初升, 张成勇. 基于多频约束和解析灵敏度法的大型振动筛优化设计[J]. 中南大学学报(自然科学版), 2011, 42(3): 664-670.

HE Xiaomei, LIU Chusheng, ZHANG Chengyong. Optimal design of large vibrating screen based on multiple frequencies constraints and analytical sensitivity methods[J]. Journal of Central South University(Science and Technology), 2011, 42(3): 664-670.

[78] 安晓卫, 穆珊, 徐文彬, 等. 以固有特性为目标函数的振动筛结构形状优化设计[J]. 沈阳理工大学学报, 2014, 33(3): 63-67.

AN Xiaowei, MU Shan, XU Wenbin, et al. Dynamic modification of a vibrating screen based on dynamic sensitivity analysis[J]. Journal of Shenyang Ligong University, 2014, 33(3): 63-67.

[79] 董海林, 夏云飞, 刘初升, 等. 张紧量对弛张筛筛面动力学参数的影响[J]. 选煤技术, 2012(3): 23-27.

DONG Hailin, XIA Yunfei, LIU Chusheng, et al. Influence of tensional amount on dynamic parameters of surface of flip-flop screen[J]. Coal Preparation Technology, 2012(3): 23-27.

[80] 邹梦麒, 刘初升, 武继达, 等. 张紧量对单边驱动式弛张筛筛面动力学参数的影响[J]. 煤炭学报, 2018, 43(2): 571-577.

ZOU Mengqi, LIU Chusheng, WU Jida, et al. Influence of tensional amount on dynamic parameters of unilateral driven flip-flow screen surface[J]. Journal of China Coal Society, 2018, 43(2): 571-577.

[81] JIANG Yongzheng, HE Kuanfang, DONG Yongle, et al. Influence of load weight on dynamic response of vibrating screen[J]. Shock and Vibration, 2019, 2019: 1-8.

[82] LIU Yue, SUO Shuangfu, MENG Guoying, et al. A theoretical rigid body model of vibrating screen for spring failure diagnosis[J]. Mathematics, 2019, 7(3): 246.

[83] LIU Yue, MENG Guoying, SUO Shuangfu, et al. Spring failure analysis of mining vibrating screens: numerical and experimental studies[J]. Applied Sciences, 2019, 9(16): 3224.

[84] CHANDRAVANSHI M L, MUKHOPADHYAY A K. Analysis of variations in vibration behavior of vibratory feeder due to change in stiffness of helical springs using FEM and EMA methods[J]. Journal of the Brazilian Society of Mechanical Sciences and Engineering, 2017, 39(9): 3343-3362.

[85] 张则荣, 樊智敏, 王永岩. 基于应变模态的振动筛横梁损伤诊断及疲劳剩余寿命预测研究[J]. 机械工程学报, 2017, 53(9): 101-107.

ZHANG Zerong, FAN Zhimin, WANG Yongyan. Damage identification and fatigue residual life prediction of vibrating screen beam based on strain modal analysis[J]. Journal of Mechanical Engineering, 2017, 53(9): 101-107.

[86] ZHANG Zerong. Strain modal analysis and fatigue residual life prediction of vibrating screen beam[J]. Journal of Measurements in Engineering, 2016, 4(4): 217-223.

[87] YANTEK D S, CATLIN S. Evaluation of stiffeners for reducing noise from horizontal vibrating screens[C]// INTER-NOISE and NOISE-CON Congress and Conference Proceedings. Institute of Noise Control Engineering. Lisbon, Portugal, 2010: 1153-1166.

[88] YANTEK D S, LOWE M J. Analysis of a mechanism suspension to reduce noise from horizontal vibrating screens[J]. Noise Control Engineering Journal, 2011, 59(6): 568.

(编辑 陈灿华)

收稿日期: 2020 -04 -25; 修回日期: 2020 -06 -28

基金项目(Foundation item):湖北省揭榜制科技项目(2019AEE015) (Project(2019AEE015) supported by Unveiled Technology Program of Hubei Province)

通信作者:张泽琳,博士,副教授,从事智能制造、智能选矿技术及装备研究;E-mail:zhangzelin@wust.edu.cn

摘要:基于振动筛分仿真技术是一种开展筛分理论与筛分机理研究的高效技术,对振动筛的快速发展起到了无可替代的推动作用,对振动筛分技术的现有研究方向进行介绍,对振动筛分过程中粒群运动仿真方法和振动筛结构仿真方法的研究现状和应用现状进行阐述,对离散元仿真、有限元仿真以及联合仿真方法的建模流程、建模参数及应用效果进行分析并总结,最后指出振动筛仿真研究的未来发展趋势为:振动筛仿真模型精细化;联合仿真广泛应用;仿真结果与运行监测数据集成分析实现筛机操作参数动态调整。

[1] 赵环帅. 我国振动筛的市场现状及发展对策[J]. 矿山机械, 2018, 46(4): 1-6.

[5] 刘东坡. 振动筛筛分过程的ADAMS模拟研究[D]. 南宁: 广西大学机械工程学院, 2014: 24-65.

[6] 李海龙. 基于ADAMS的直线往复振动筛筛分性能研究[D]. 昆明: 昆明理工大学机电工程学院, 2014: 47-92.

[14] 李洪昌, 李耀明, 唐忠, 等. 基于EDEM的振动筛分数值模拟与分析[J]. 农业工程学报, 2011, 27(5): 117-121.

[29] 王晓月. 颗粒形状对振动筛分数值模拟影响规律的研究[D]. 厦门: 华侨大学机电及自动化学院, 2017: 16-64.

[43] 李占福, 童昕. 基于AFSA-SimpleMKL对振动筛建模及筛机优化[J]. 工程设计学报, 2016, 23(2): 181-187.

[44] 黄龙, 潘淼, 江海深, 等. 变振幅等厚筛分过程中生产率对粒群时空分布与分级效果的影响研究[J]. 选煤技术, 2019(3): 23-29.

[47] 赵啦啦, 刘初升, 闫俊霞, 等. 不同振动模式下颗粒分离行为的数值模拟[J].物理学报, 2010, 59(4): 2582-2588.

[61] 王春华, 赵东辉. 大型振动筛侧板加强筋拓扑优化布局研究[J]. 机械强度, 2015, 37(6): 1069-1075.

[62] 彭晨宇, 苏荣华. 大型振动筛动态有限元模型建立及精度分析[J]. 煤炭学报, 2012, 37(2): 344-349.

[66] 赵薇, 刘初升, 王振乾, 等. 超静定网梁体动态特性分析及结构优化[J]. 煤炭技术, 2018, 37(12): 211-213.

[67] 武继达, 刘初升, 王振乾, 等. 弛张筛面动态特性数值模拟及参数优化[J]. 中南大学学报(自然科学版), 2019, 50(2): 311-320.

[70] 黄卓. 2DYS3075 型圆振动筛动态特性分析及疲劳寿命预测[D].徐州: 中国矿业大学机电工程学院, 2019: 72-84.

[72] 邱文强, 刘初升, 武继达, 等. 摇摆筛偏心轴的谐响应分析及优化[J]. 煤炭技术, 2017, 36(6): 234-236.

[73] 苏荣华, 刘强, 彭晨宇. 直线振动筛随机结构模态频率分析[J]. 应用基础与工程科学学报, 2012, 20(4): 632-641.

[77] 贺孝梅, 刘初升, 张成勇. 基于多频约束和解析灵敏度法的大型振动筛优化设计[J]. 中南大学学报(自然科学版), 2011, 42(3): 664-670.

[78] 安晓卫, 穆珊, 徐文彬, 等. 以固有特性为目标函数的振动筛结构形状优化设计[J]. 沈阳理工大学学报, 2014, 33(3): 63-67.

[79] 董海林, 夏云飞, 刘初升, 等. 张紧量对弛张筛筛面动力学参数的影响[J]. 选煤技术, 2012(3): 23-27.

[80] 邹梦麒, 刘初升, 武继达, 等. 张紧量对单边驱动式弛张筛筛面动力学参数的影响[J]. 煤炭学报, 2018, 43(2): 571-577.

[85] 张则荣, 樊智敏, 王永岩. 基于应变模态的振动筛横梁损伤诊断及疲劳剩余寿命预测研究[J]. 机械工程学报, 2017, 53(9): 101-107.