磺基水杨酸对镍硫合金涂层结构及电化学性能的影响

何捍卫, 刘红江, 周科朝

(中南大学 粉末冶金国家重点实验室, 长沙 410083)

摘 要:

以硫脲为硫源、 磺基水杨酸为改性剂, 采用改进的Watt浴体系电沉积制备镍-硫合金涂层电极, 用SEM观察涂层表面形貌, XRD分析涂层结构与相组成, 电化学测试方法分析涂层的电化学行为。 结果表明, 磺基水杨酸在电沉积过程中既促进了晶核的形成, 又阻碍了晶粒的长大, 导致Ni-S沉积层的晶粒细化、 非晶态化程度和硫含量的提高。 所制备的Ni-S合金涂层具有较好的附着力, 用于碱性水电解时有较高的析氢活性。 当镀液中磺基水杨酸浓度为5g/L时, Ni-S合金镀层附着力增大至19MPa, 析氢过电位降低约13mV。

关键词: 磺基水杨酸; Ni-S沉积层; 电化学活性; 附着力 中图分类号: O646.54

文献标识码: A

Effect of sulphosalicylic acid on structures and electrochemical properties of nickel sulphur alloy coatings

HE Han-wei, LIU Hong-jiang, ZHOU Ke-chao

(State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China)

Abstract: Nickel-sulphur alloy coating electrodes were prepared on the nickel substrates by electrodeposition method in a modified Watts using thiourea (TU) and sulphosalicylic acid as sulphur source and modifier, respectively. Adsorption effect of sulphosalicylic acid on the electrochemical activities, grain sizes, textures and sulphur contents of Ni-S deposits were studied by means of electrochemical methods, SEM and X-ray diffraction. The results show that the sulphosalicylic acid accelerates the nucleation processes and hinders grain growth. The Ni-S deposits obtained from bath containing sulphosalicylic have higher sulphur contents, obvious amorphous textures and much smaller grain sizes than those from the bath without additive. Ni-S alloys as a cathode materials of alkaline water electrolysis have higher hydrogen evolution activities and better adhesion. The adhesion increases with the increase of sulphosalicylic acid concentration, and reaches 19MPa at 5g/L sulphosalicyclic acid. At the same time, the hydrogen evolution overpotential is the lowest at 5g/L sulphosalicylic acid, which is 13mV lower than that of the bath without additive.

Key words: sulphosalicylic acid; Ni-S deposits; electrochemical activity; adhesion

电解水制氢是一项重要的技术。 工业水电解槽通常采用镍基电极, 电解液为6~9mol/L KOH溶液, 温度为60~80℃[1]。 电解能耗大部分与析氢过电位有关, 过高的析氢过电位严重地抑制了这种电极材料的应用。

为了降低能耗, 析氢反应电极材料得到了最广泛的研究。 除铂外, 研究得最多的电极材料为镍、 镍基合金及其化合物[2]。 对于氢气的析出, 早期采用纯镍电极, 因为镍呈现出一种很高的原始电催化活性[3]。 然而, 在碱性水电解中作阴极时, 镍会被钝化而失去电催化活性[4-7], 从而使析氢过电位增加, 能耗增大。 这种钝化作用可以通过在某一固定电位的电流损失或某一恒定电流下析氢过电位的增加得到证实。 镍基合金电极是一种比单纯镍更具有析氢电催化活性的材料, 类型较多。 目前工业上应用最多的碱性水电解制氢的电极为Raney-Ni电极, 但该电极一直存在强度及电位稳定性的问题。 其次是镍硫合金电极, 镍硫合金对于碱性水电解是一种很好的阴极材料[8]。 Hydro等[9] 第一次用电沉积方法在多孔C/Ni基体上制备出了电化学活性非常高的镍硫电极。 在25%的KOH溶液中, 当温度为80℃、 电解电流密度为100mA/cm2时, 析氢过电位在6个月内始终维持在60~110mV。 该电极由于采用多孔C/Ni基体, 虽然能极大地提高电极表面积, 降低析氢电位, 但由于其强度不够, 因此在现代加压碱性水电解制氢工艺中使用寿命不佳。 为了增加强度和降低成本, 也有采用以低碳钢为基体的镍硫合金涂层电极[8-10]。 以薄低碳钢板为基体虽然可以降低电极的制备成本和增加电极材料的本身强度, 但孔隙密度不够, 氢气的析出速率以及活化层的表面积均受到一定的限制, 达不到预期的效果; 且这种涂层的厚度一般约20~30μm, 含硫量为18%~25%, 为非梯度结构, 应力较大, 在使用过程中由于活性层易脱落、 附着力差、 析硫, 从而影响其使用寿命。 目前, 磺基水杨酸在表面处理工艺中的应用非常广泛, 特别是用于电镀添加剂可改善镀层的力学性能等。 磺基水杨酸添加在双层镀镍工艺中, 可以获得应力低、 延展性好的双层镀镍层; 在钯铟合金镀中, 加入磺基水杨酸, 可提高镀层钯铟合金的铟含量; 在镍铁沉积过程中添加它可以改善镀层质量, 特别是它的力学性能[11]。

为了解决镍硫涂层附着力差、 易脱落和使用寿命短的缺点, 本文作者通过在Watt浴中添加磺基水杨酸, 采用电沉积的方法在镍片基体上制备出具有较大的表面积和优良力学性能的镍硫涂层电极, 用于碱性水电解。 在Watt浴中用硫脲作硫源, 采用稳态极化曲线测量各种镍硫涂层析氢电化学活性, 用XRD 和SEM分析镍硫涂层的形貌及结构, 用EDX测量镍硫涂层中的硫含量。

1 实验

1.1 镍硫涂层电极的制备

电沉积液配方为改进的Watt浴, 内含0.1~1.0kg/m3糖精, 50~300kg/m3NiSO4·6H2O, 10~100kg/m3NaCl, 磺基水杨酸适量, 10~100kg/m3H3BO3和10~250kg/m3硫脲(TU)。 在单面镍片基体(20mm×20mm×0.5mm, 用环氧树脂胶涂封一面)上使用镍片做阳极电沉积制备镍硫合金涂层。 电沉积时间为60min, pH值为4.0~4.3, 沉积电流密度为10~30mA/cm2, 温度为30~45℃。

1.2 镍硫涂层的组织分析与附着力测试

镍硫涂层中硫含量用EDX (KYKY-2800LV)测量; XRD(D/AX 2550, Japan)和SEM(KYKY-2800LV)分别用来分析镍硫涂层的结构和形貌。 附着力采用拉开法附着力实验方法, 将制备好的镍硫涂层电极用强力环氧树脂胶与钢柱对粘, 室温固化24h后, 将钢柱另一端的螺纹与材料拉伸试验机(LJ-3000A型机械式拉力试验机)的拉伸卡头相接通进行拉伸实验, 拉伸速率为1mm/min。

1.3 电化学测量

用CHI660b恒电位仪测量涂层的电化学性能, Ni-S合金为工作电极。 参比电极为饱和Hg/Hg2Cl2, 大面积铂箔为对电极, 采用仪器欧姆补偿功能自动校正测试时溶液的电位降。 电解液为30%KOH(质量分数)水溶液, 测定其阴极极化曲线。 同时用镍片基体(经预处理除油、 抛光、 酸洗)做工作电极, 电解液与上面电镀液配方相同, 参比电极为饱和Hg/Hg2Cl2电极, 大面积铂箔为对电极, 用CHI660b电化学综合测试仪(美国CH Instrument 公司)进行循环伏安实验和阻抗测试, 扫描速率为0.1V/s, 交流电频率为1kHz, 振幅为5mV。

2 结果与讨论

2.1 磺基水杨酸对涂层硫含量及附着力的影响

图1所示为磺基水杨酸添加量对镀层硫含量的影响。 从图1中可看出, 硫含量随磺基水杨酸添加

图1 磺基水杨酸对涂层硫含量的影响

Fig.1 Effect of sulphosalicylic acid concentration on sulfur content of Ni-S coatings

量的增加而增大, 当水杨酸添加量达到8.0g/L时, 硫含量趋于稳定。 根据Wen等[12]的研究, 在Ni-S系镀液中, Ni2+与CS(NH2)2以Ni[CS(NH2)2]2+ 和Ni[CS(NH2)2]2+2的络离子形式存在。 当加入磺基水杨酸时, Ni2+与其络合形成络合离子后, 可以有效地增加镀液中络合离子的数量, 导致阴极极化增强和合金镀层中S含量的增大; 当磺基水杨酸添加量为8.0g/L时, 可能由于电极表面磺基水杨酸吸附与硫脲吸附开始达到平衡时, 合金镀层中S含量开始趋于稳定。

Ni-S微晶层的表面形态对其覆盖在镍基表面的结合力具有很大的影响。 一般Ni-S微晶层愈均匀、 致密, 所得到的镀层也愈致密、 完整, 整个涂层与基材的粘附力也愈大, 而松散、 稀疏的Ni-S微晶层与基材的粘附力也比较低。 图2所示为磺基水杨酸浓度对附着力的影响。 从图2中可以看出, 涂层与基体的粘附力先随磺基水杨酸添加量的增大而增大, 当水杨酸浓度达到5.0g/L时, 粘附力达到最大(为19.5MPa), 增大了约12MPa。 然后粘附力随磺基水杨酸添加量的增大而降低。 加添加剂的涂层比未加添加剂得到的镀层与基材的附着力有大幅度的提高。 由磺基水杨酸对Ni-S 电沉积的作用机理可知, 磺基水杨酸在电沉积过程中既促进了晶核形成, 又阻碍了晶粒的成长, 导致镀层颗粒细小、 均匀致密, 有利于涂层与基体的粘附力的提高。

图2 磺基水杨酸浓度对附着力的影响

Fig.2 Effect of sulphosalicylic acid concentrations on adhension force of Ni-S coatings

2.2 磺基水杨酸对涂层结构及形貌的影响

2.2.1 Ni-S沉积层的X射线衍射分析

图3所示为在不同磺基水杨酸添加量镀液中Ni-S沉积层的X射线衍射谱。 从图3中可看出, 添加剂镀液中得到的Ni-S沉积层的X射线衍射谱均相似, 镍峰底部均有宽化, 表明涂层存在Ni-S化合物的非晶态成分。 不论镀液中是否存在上述添加剂, 所获得的Ni-S沉积层的X射线衍射谱上均出现与Ni面心立方结构相应的(111)、 (200)和(220)宽化的晶面衍射线, 只是各个晶面的衍射强度因使用添加剂不同而有所差别, 即造成沉积层织构的变化。 从图3还可看出, Ni-S沉积层的较强衍射晶面是(111)晶面, 其衍射强度随着镀液中添加剂含量的增大呈现不同程度的下降, 各晶面衍射峰的宽化程度稍有增大, 且镀层中非晶态程度也越明显。 由此可见, 添加剂在电极表面的吸附将影响金属离子在电极界面的电化学还原过程。 一方面, 磺基水杨酸在具有催化活性的沉积Ni-S表面上可能被产生的[H]或H2还原, 并随着镍硫的电沉积, 水杨酸夹杂在沉积层中, 增大了镀层的硫含量; 另一方面, 磺基水杨酸在镍片电极上吸附后, 占据了原来电极表面金属离子的位置, 导致表面金属Ni2+离子的吸附量降低, 有利于镀层中硫含量的增大。 同时水杨酸也影响电结晶过程晶粒的生长, 从而导致沉积层晶粒细化及结构的变化。

图3 不同磺基水杨酸浓度下Ni-S镀层的X射线衍射谱

Fig.3 XRD patterns of Ni-S coatings with different sulphosalicylic acid concentrations

利用衍射线的宽化程度, 根据Scherrer 公式计算出样品的平均晶粒尺寸, 计算结果如表1所列。 其细化晶粒的作用机理[13]是: 添加剂的原子或分子在沉积层生长时吸附在晶体生长的活性点上, 有效地抑制了晶体生长, 促进了晶核的形成, 使得沉积层结晶微细化。 由表1可看出, Ni-S沉积层晶粒尺寸随添加剂浓度的增大而逐渐减小, 且当添加剂浓度达到5.0g/L时, 晶粒尺寸的变化趋于稳定。 这一结果表明, 添加剂在电极上的吸附使镍硫沉积超电势提高, 有利于晶核的形成, 导致其沉积层晶粒尺寸减小, 但当吸附达到一定量时, 不再随添加剂的量增加而变细, 相反, 可能由于过多的添加剂, 使电极表面吸附离子的浓度大大降低, 不利于晶核形成, 反而促进了晶粒的生长, 且较小晶粒的沉积层具有较高的塑变抗力, 从而使其显微硬度提高。

表1 不同磺基水杨酸浓度时Ni-S沉积层的晶粒尺寸

Table 1 Grain size of Ni-S deposits with different sulphosalicylic acid concentration

2.2.2 Ni-S沉积层的SEM形貌

图4所示为镀液中不同磺基水杨酸浓度下Ni-S镀层的表面SEM像。 从图4中可看出, 未加磺基水杨酸的镀层晶粒粗大, 随着磺基水杨酸浓度的增大, 镀层晶粒尺寸细化。 当浓度为5.0g/L时, 晶粒尺寸很细小, 且具有很丰富的表面。 当浓度为8.0g/L时, 镀层晶粒尺寸稍有增大。 这与X射线衍射得出的结果一致。 由于磺基水杨酸在电极上的吸附有利于形成细晶镀层, 但当浓度达到一定时, 晶粒尺寸不再细化, 反而随浓度的增大有粗化的趋势, 可能是由于过多的添加剂吸附在电极表面, 使电极表面吸附离子的浓度大大降低, 不利于晶核形成。

2.3 磺基水杨酸对Ni-S 电沉积作用机理的影响

图5所示为镍片基体上Ni-S电沉积的伏安曲线。 由图5可见, 当溶液中不存在磺基水杨酸时, 阴极电流在-0.625V时开始迅速上升; 当溶液中加入磺基水杨酸后, 峰电位正移至-0.59V。 当电位负向扫描时, 各CV曲线分别在-0.59V(添加磺基水杨酸)和-0.625V(无磺基水杨酸)以下电位区出现较大的电流, 且两者的电流随扫描电压的负移呈上升趋势。 但回扫至上述各对应的电位区间时, 比负向扫描时的电流都有所增加。 这种现象与电结晶成核机理有关, 由于在电位负向扫描初期, 镍片基体上还无成核中心生成, 相应的电结晶

图4 不同磺基水杨酸浓度下Ni-S镀层的SEM像

Fig.4 SEM images of Ni-S coatings with different sulphosalicylic acid concentrations

生长未能发生, 故电流接近于零。 只有当电极电位达到成核所需的过电位后, 电流才明显上升。 但在电位正向扫描期间, 情况则有所不同, 由于经历负向扫描之后的镍片电极, 其表面己有晶核存在, 从而在较低的过电位下就能够进行电结晶生长,即表现为较大的电流。 随着电解液中磺基水杨酸的加入, 电沉积的起峰电位正移, 表明磺基水杨酸促进了晶核的形成。

图5 镍片基体上Ni-S涂层的循环伏安曲线

Fig.5 Cyclic voltammogram curves of Ni-S coatings on nickel substrate with(a) and without(b) sulphosalicylic acid

磺基水杨酸对镍硫电沉积的影响也可用阻抗电位变化关系加以验证。 图6所示为镍片基体上Ni-S电沉积的阻抗—电位关系。 由图6可看出, 该体系阻抗随电位的变化关系与图5中电流随电位的变化是对应的, 当未发生沉积时, 阻抗和电流基本不随电位而变, 一旦发生镍硫的沉积, 阻抗显著下降, 电流急剧上升。 若溶液中不存在磺基水杨酸时, 电位负向扫描至-0.65V时, 阻抗迅速降低, 但过了-1.45V后, 又随电位的负移而略有增大。 在溶液中加入磺基水杨酸后, 上述阻抗迅速下降, 电位正移至-0.61V附近后, 同样出现随着电位负移, 阻抗略有增大的现象, 并在-1.48V处发生转折。 造成以上变化的原因可能与阴极过程速率控制步骤的转变有关。 即在电位扫描过程中, 在阻抗达到极小值之前, 浓差极化还不显著, 主要以电化学极化为主, 此时电位越负, 电化学反应阻抗越小, 随阴极过电位的增加, 扩散极化逐渐上升为主导地位, 最终成为速控步骤, 此时Warberg阻抗便不随阴极过电位的增加而增加。

图6 镍片基体上Ni-S电沉积的阻抗和电位的变化曲线

Fig.6 Change curves of impedance and potential for Ni-S coatings on nickel substrate with(a) and without(b) sulphosalicylic acid

由图6还可看到, 电解液含磺基水杨酸时的阻抗大于不含磺基水杨酸时的阻抗。 由于磺基水杨酸在镍片电极上吸附后, 占据了原来电极表面金属离子的位置, 导致表面金属离子吸附量的降低, 从而阻碍了镍硫的沉积。 磺基水杨酸对镍硫电沉积主要是通过影响电化学控制步骤而起作用, 这说明磺基水杨酸在电沉积过程中既促进了晶核形成, 又阻碍了晶粒的成长, 因此, 在含磺基水杨酸的镀液中得到的镀层颗粒比较细小, 镀层比较致密, 与X射线衍射和SEM分析的结果一致。

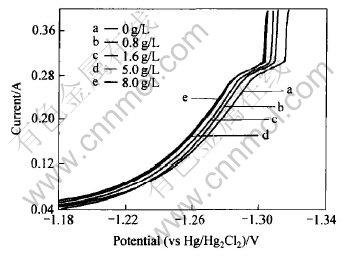

2.4 磺基水杨酸对镍硫涂层析氢电位的影响

按上述实验方法测定各Ni-S合金镀层电极的析氢极化曲线, 析氢极化随磺基水杨酸浓度的变化趋势如图7所示。 由图7可看出, Ni-S合金镀层的析氢过电位随镀液浓度的增大而降低, 当磺基水杨酸浓度为8.0g/L时, 镀层的析氢过电位趋于稳定, 不再随磺基水杨酸浓度而变化; 当镀液中磺基水杨酸浓度为5.0g/L时, 比镀液中未加磺基水杨酸的镀层析氢过电位低13mV左右。 这是由于一方面, 氢催化活性与电极表面粒子的尺寸有直接的关系, 电极表面颗粒越细小, 其表面就越丰富, 就越有利于析氢。 由X射线衍射和SEM分析结果可知, 当镀液中磺基水杨酸浓度为5.0g/L时, 表面颗粒最小, 表面最丰富; 另一方面, 杜敏[14]和刘芳等[15]认为, 高硫含量镀层的活性比低硫含量镀层的高, Ni-S镀层非晶态程度越高, 催化析氢活性就越好。 从以上能谱分析和X射线衍射谱可知, 随磺基水杨酸浓度的增大, 硫含量增加时, 非晶化程度也随之增大, 有利于提高镀层的催化活性。 因此, 磺基水杨酸能提高镀层的电催化活性, 且最佳磺基水杨酸浓度为5.0g/L。

图7 不同磺基水杨酸浓度时Ni-S镀层的析氢极化曲线

Fig.7 Polarization curves of Ni-S coatings with various concentrations

3 结论

1) 通过循环伏安法和交流-阻抗法研究了磺基水杨酸对Ni-S 电沉积的作用机理。 磺基水杨酸在电沉积过程中既促进了晶核的形成, 又阻碍了晶粒的成长。

2) X射线衍射谱、 能谱和SEM分析结果表明, 磺基水杨酸对沉积层晶粒细化、 硫含量及镀层结构有很大影响。

3) 当镀液中磺基水杨酸浓度为5.0g/L时, 所制备的Ni-S合金镀层与未加添加剂的Ni-S合金镀层相比, 附着力增大了约12MPa, 析氢过电位降低约13mV。

REFERENCES

[1]Divisek J, Wendt H. Electrochemical hydrogen technologies: electrochemical production and combustion of hydrogen[M]. New York: Elsevier, 1990. 162-165.

[2]Paseka I. Hydrogen evolution reaction on amorphous Ni-P and Ni-S electrodes and the internal stress in a layer of these electrodes[J]. Electrochimica Acta, 2001, 47(6): 921-931.

[3]Miles M H, Kessel G, Lu P M T, et al. Effect of temperature on electrode kinetic parameters for hydrogen and oxygen evolution reactions on nickel electrodes in alkaline solutions[J]. J Electrochem Soc, 1976, 123(4): 332-336.

[4]Huot J Y, Brossard L. Time dependence of the hydrogen discharge at 70℃ on nickel cathodes[J]. Int J Hydrogen Energy, 1987, 12(12): 821-830.

[5]Rommal H E G, Moran P J. Time-dependent energy efficiency losses at nickel cathodes in alkaline water electrolysis systems[J]. J Electrochem Soc, 1985, 132(5): 325-328.

[6]Rommal H E G, Moran P J. Role of absorbed hydrogen on the voltage-time behavior of nickel cathodes in hydrogen evolution[J]. J Electrochem Soc, 1988, 135(8): 343-345.

[7]Soares D M , Teschke O, Torriani I. Hydride effect on the kinetics of the hydrogen evolution reaction on nickel cathodes in alkaline media[J]. J Electrochem Soc, 1992, 139(7): 98-100.

[8]Hu C C , Wen T C. Effects of the nickel oxide on the hydrogen evolution and para-nitroaniline reduction at Ni-deposited graphite electrodes in NaOH[J]. Electrochimica Acta, 1998, 43(12): 1747-1756.

[9]Oslo N H. Electrolyte cell active cathode with low overvoltage[P]. Nederlands, 7801955. 1978-08-28.

[10]Han Q, Liu K, Chen J, et al. A study on the electrodeposited Ni-S alloys as hydrogen evolution reaction cathodes[J]. International Journal of Hydrogen Energy, 2003, 28(11): 1207 -1212.

[11]吴水清. 磺基水杨酸在电镀工业中的应用[J]. 表面技术, 1995, 24(4): 1-5.

WU Shui-qing. Application of sulphosalicylic acid in electroplating industry[J]. Surface Technology, 1995, 24(4): 1-5.

[12]Wen T C, Lin S M, Tsai J M. Preparation and research on Ni-NiS alloy electrode of hydrogen evolution reaction[J]. J Appl Electrochem, 1994, 24(6): 233-235.

[13]Watanabe T. 非晶态电镀方法及应用[M]. 于维平, 李 荻, 译. 北京: 北京航空航天大学出版社, 1992. 4-75.

Watanabe T. Technology and Application of Amorphous Electrodeposition[M]. YU Wei-ping, LI Di, tral. Beijing: Beihang University Publishing Com-pany, 1992. 4-75.

[14]杜敏, 高荣杰, 魏绪钧. 电沉积Ni-S合金阴极析氢反应[J]. 电源技术, 2001, 25(6): 223-224.

DU Min, GAO Rong-jie, WEI Xu-jun. Hydrogen evolution reaction of Ni-S electrodeposited cathode[J]. Chinese Journal of Power Sources, 2001, 25(6): 223-224.

[15]刘芳, 何捍卫, 周科朝, 等. 电沉积Ni-S合金硫含量的影响因素[J]. 粉末冶金材料科学与工程, 2005, 10(1): 60-64.

LIU Fang, HE Han-wei, ZHOU Ke-chao, et al. Dependence of sulphur content during electrodeposition of Ni-S alloys[J]. Materials Science and Engineering of Powder Metallurgy, 2005, 10(1): 60-64.

基金项目: 国家高技术研究发展计划资助项目(2003AA305980)

收稿日期: 2005-07-15; 修订日期: 2005-08-20

作者简介: 何捍卫(1964-), 男, 博士, 教授

通讯作者: 何捍卫; 电话: 0731-8836311; E-mail: hehanwei@163.com