逐步固溶处理对Al-Zn-Mg-Cu系铝合金组织和局部腐蚀性能的影响

陈康华1,巢宏1, 2,方华婵1,肖代红1,陈送义1

(1. 中南大学 粉末冶金国家重点实验室,湖南 长沙,410083;

2. 湖南晟通科技有限公司,湖南 长沙,410200)

摘 要:

摘 要:针对目前Al-Zn-Mg-Cu系铝合金热处理工艺中存在的不足,提出先低温保温后高温固溶的逐步固溶热处理工艺;通过金相显微镜和扫描电镜(SEM)分析以及硬度、电导率测试,应力腐蚀、晶间腐蚀和剥落腐蚀性能测试,研究逐步固溶处理对Al-Zn-Mg-Cu系铝合金锻件的再结晶及局部腐蚀行为的影响。研究结果表明:与常规固溶相比,通过逐步固溶处理明显减少了合金再结晶体积分数;同时,通过逐步固溶处理可使Al-Zn-Mg-Cu合金晶间腐蚀、剥落腐蚀和抗应力腐蚀性能得到明显提高,且合金的硬度也有所提高。

关键词:

中图分类号:TG249.9 文献标志码:A 文章编号:1672-7207(2010)05-1730-06

Effect of step-solution on microstructure and local corrosion properties of Al-Zn-Mg-Cu aluminum alloy

CHEN Kang-hua1, CHAO Hong1, 2, FANG Hua-chan1, XIAO Dai-hong1, CHEN Song-yi1

(1. State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China;

2. Hunan Shengtong Technology Co. Ltd., Changsha 410200, China)

Abstract: Step-solution was developed to improve the current heat-treatment for Al-Zn-Mg-Cu aluminum alloys. The effects of step-solution on recrystallization behavior and local corrosion behavior of Al-Zn-Mg-Cu aluminum alloys were investigated by optical microscopy and SEM observation, rockwell hardness, electric conductivity test, stress corrosion cracking test, intergranular corrosion and exfoliation corrosion test. The results show that compared to the results of current solution treatment, the recrystallization fractions of the studied alloys reduce markedly after step-solution. Moreover, the resistance to intergranular corrosion, exfoliation corrosion and stress corrosion cracking of the alloys is enhanced evidently by step-solution. Meanwhile, the hardness of the alloys increases slightly.

Key words: Al-Zn-Mg-Cu alloy; step-solution; recrystallization; local corrosion

7×××系铝合金具有强度高、密度低、热加工性好等优点,是航空航天领域的主要结构材料。现代航空航天工业的不断发展,要求高强铝合金具有更高的强度、断裂韧性及抗腐蚀性能[1-3]。近年来,材料工作者通过优化合金的成分设计,采用新型的制坯方法成形加工及热处理工艺,研制开发出多种使用性能更好的超高强铝合金,其中,热处理工艺的探索和改进是目前材料工作者的研究热点[4-7]。固溶是该系合金热处理过程中的关键环节之一。固溶处理中合金组织的变化、再结晶和第一相溶解程度将对后续热处理过程产生显著的影响,从而影响产品的最终性能。传统的铸锭均匀化温度和变形组织固溶温度均低于非平衡低熔共晶点,粗大化合物相很难溶解彻底。要使非平衡结晶的粗大化合物相充分溶解,在不产生过烧的情况下,应尽可能升高固溶温度,延长固溶时间。但随着固溶温度的升高及固溶时间的延长,又会导致再结晶增多、晶粒长大,从而导致合金的强度降低。因此,合金只有在再结晶程度尽量少甚至不产生再结晶的前提下,第一相颗粒充分溶解,固溶处理才会达到最佳效果。高温短时的强化固溶处理可以使再结晶发生程度减小,但由于固溶时间较短,因而不适于工业应用。本文作者针对变形量较大的7×××铝合金热锻板材采用硬度和电导率测试,金相和扫描电镜观察以及局部腐蚀性能分析等方法,研究低温保温加高温固溶的逐步固溶处理对该合金的微观组织和局部腐蚀性能的影响,以便为实际生产制定合理的工艺参数提供依据。

1 实验

1.1 样品制备

用高纯铝(99.997%,质量分数,下同)、工业纯Mg(99.9%)和工业纯Zn(99.9%)为原料,Zr和Cu以中间合金形式加入,采用实验室自制的熔炼系统制备直径为45 mm、高为60 mm的Al-Zn-Mg-Cu系铝合金铸锭。铸造熔炼温度为700~740 ℃,合金的名义成分为:Zn 6.5%,Mg 2.4%,Cu 2.2%,Zr 0.15%,A1余量。铸锭在465 ℃均匀化处理24 h后铣面,再经过400 ℃保温30 min处理后,锻制成厚度为10 mm的板材,总变形量为83.3%。

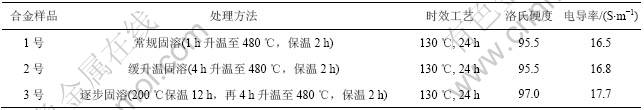

锻压后的合金分为3组,命名为1号、2号、3号合金试样。对这3组试样分别进行常规固溶、缓升温固溶热处理和逐步固溶热处理。3组试样经固溶处理后统一采用峰值时效处理,即在130 ℃保温24 h。合金热处理工艺参数见表1。

1.2 性能测试及组织观察

用HBRVU-187.5型布洛维硬度计测量合金硬度 (实验加载力为980 N),测试5个点,取平均值;用7501型涡流电导仪测定合金的电导率;样品经抛光后,用铬酸试剂腐蚀,在PME3-313uN型倒置式金相显微镜下观察合金再结晶组织。采用X-650型扫描电镜观察合金试样剥落腐蚀试验后的表面。

晶间腐蚀按照GB 7998—87标准[8]执行。实验时试样实验面积与溶液体积之比小于2 dm2/L,试验温度为(35±2) ℃,在3% NaCl+0.5% H2O2水溶液中浸蚀试验6 h。将腐蚀后的试样于垂直合金轧制方向的一端切去约5 mm,采用其断面试样制备金相试样,不经浸蚀,在PME3-313uN型倒置式金相显微镜上观察晶间腐蚀敏感性。

剥落腐蚀(EXCO)实验参照HB 5455—90标准[8-9]进行。在标准EXCO溶液中,NaCl,KNO3和HNO3 的浓度分别为4.0,0.5和0.1 mol/L,溶剂为蒸馏水(或去离子水)。实验温度恒定为(25±2) ℃,腐蚀介质体积与腐蚀面面积之比为30 mL?1 cm2。将试验合金在溶液中浸渍48 h,在24 h内不间断地观察评定等级,并用数码相机进行照相记录。48 h后将样品取出在潮湿状态时直接检验,并按照评级标准评定等级,然后用水冲洗,在30%硝酸溶液中浸泡2~3 min 去除腐蚀产物,再经水洗、吹干。

应力腐蚀裂纹扩展速率采用DCB试样测定,按GB/T 12445.1—1990《高强度合金双悬臂试样应力腐蚀试验方法》进行,裂纹扩展方向为试样(L-T面)长向,实验介质为3.5% NaCl 水溶液,溶液温度控制在 (35±1) ℃。用读数显微镜跟踪测量并记录两表面裂纹扩展时的长度和相应的时间,由每个测量时间的平均裂纹长度a,再根据下式计算相应的裂纹尖端应力强度因子KI,做da/dt-KI曲线,试样尺寸满足B≥2.5(KIC/σ0.2)2,且(1-a)≥2.5(KIC/σ0.2)2。

![]()

式中:s为加载位移(mm);E为材料的弹性模量(GPa);h为试样的半宽高(mm);a为平均裂纹长度(mm);KI为裂纹尖端应力强度因子(MPa·m1/2)。

表1 试验合金固溶和时效处理工艺参数

Table 1 Solution-aging process parameters of experiment alloys

2 结果与分析

2.1 再结晶组织

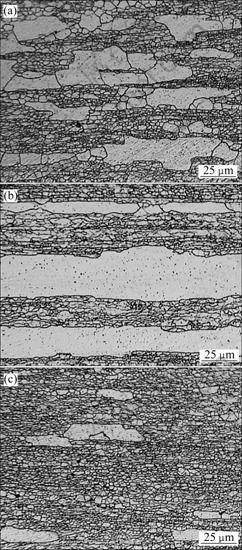

图1所示为试验合金经热处理后的微观组织。由图1可看出:经常规固溶+峰时效处理的1号试样显微组织中再结晶十分明显,且晶粒粒径不一;2号试样(图1(b))经缓升温固溶+峰时效处理后显微组织中再结晶晶粒明显长大,其中大角度晶粒发生界面迁移,相互合并,呈纤维条状分布;3号试样(图1(c))经过有低温保温处理的逐步固溶处理后,再结晶数量显著减少,保留了大量的亚晶组织。

样品: (a) 1号; (b) 2号; (c) 3号

图1 不同固溶处理Al-Zn-Mg-Cu合金再结晶显微组织

Fig.1 Recrystallization structures of experiment alloys quenched after different solution-treatments

合金进行逐步升温固溶处理时,第一级低温保温处理发生的过程主要是回复过程。回复与再结晶都是由变形储能来驱动的,它们是一个竞争过程。一旦发生再结晶,就不可能产生进一步回复,回复的程度又取决于再结晶发生的难易。相反,由于回复消耗了变形储能,因而再结晶的驱动力降低[10]。第一级低温保温处理时发生大量回复,第二级固溶处理时再结晶程度小,如图1(c)所示。而没有经过低温保温处理的1号合金在进行常规固溶处理时,来不及释放的变形储能诱使基体形核产生大量再结晶,如图1(a)所示。与1号试样相比,2号试样因为升温过程比较缓慢,再结晶晶粒有充分的时间长大,故形成如图1(b)所示的几乎不含有亚晶的条状组织。

2.2 晶间腐蚀

经过不同固溶和相同时效工艺处理的Al-Zn- Mg-Cu铝合金在晶间腐蚀液中浸泡6 h后,其纵截面晶间腐蚀形貌如图2所示。由图2可知:所有样品在腐蚀溶液中浸泡6 h都发生了不同程度的腐蚀。其中经过常规固溶处理的1号试样晶间腐蚀的深度最大,如图2(a)所示;而经过逐步固溶处理的3号试样晶间腐蚀深度最小,如图2(c)所示;经过缓升温固溶的2号试样晶间腐蚀深度介于两者之间。这说明在固溶过程中低温段的保温处理对晶间腐蚀的影响很明显。

关于铝合金的晶间腐蚀机理,主要有3种观点:(1) 认为晶界区域(晶界阳极相或无沉淀析出带)与基体的腐蚀电位不同导致电偶腐蚀发生,进而发展成晶间腐蚀[11];(2) 由于无沉淀析出带,因而晶界区域的击穿电压与基体的击穿电压不同[12];(3) 晶界析出相溶解形成闭塞浸蚀环境,导致沿晶界连续腐蚀[13]。因此,晶间腐蚀与合金中的晶粒结构、晶界无沉淀析出带及晶界析出相情况等组织特征密切相关。

一般地,粗大的再结晶晶粒组织对合金的抗晶间腐蚀能力产生不利影响,这种影响随着过饱和固溶体的分解而增强。小角度晶界或亚晶界具有更强的抗腐蚀能力,这主要是由于亚晶界较大角度晶界具有更高的室温结合强度,亚晶界较大角度晶界上的析出相尺寸小,晶界无沉淀析出带更窄。3号试样经过逐步固溶中第一级低温段回复处理后,消耗了大量变形储能,导致基体再结晶驱动力减少。金相组织观察结果显示:时效组织中绝大部分为尺寸更细小的亚晶粒(图1(c)),因而经逐步固溶处理后的3号合金试样要比经常规固溶处理的1号试样具有更强的抗晶间腐蚀能力。

2.3 剥落腐蚀

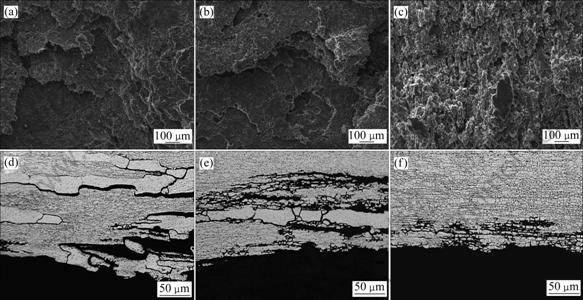

通过肉眼观察可以看出:在EXCO 溶液中浸泡腐蚀过程中,1~3号试样均产生了不同程度的剥蚀。3号

样品: (a) 1号; (b) 2号; (c) 3号

图2 不同固溶处理Al-Zn-Mg-Cu合金晶间腐蚀显微组织

Fig.2 Intergranular corrosion microstructures of Al-Zn-Mg-Cu alloy after different solution-treatments

合金试样(图3(c))主要表现为较均匀的点状腐蚀,同时伴随有少量鼓泡、起皮等较明显的剥落腐蚀特征,但溶液中剥蚀产物很少,剥落腐蚀程度较低;1号和2号合金样品(图3(a)和图3(b))腐蚀面积较大,表面鼓泡已全部裂开,分层并向金属内部纵深发展,溶液中有大量剥蚀产物,且随着剥蚀浸泡时间延长,剥蚀程度加重;与2号试样相比,1号试样剥蚀程度显得更严重,浸泡48 h后1号试样的腐蚀等级已经达到EC级(图3(a))。由此可见:经逐步固溶处理的3号试样抗剥落腐蚀能力明显提高。按照HB 5455—90评级标准对各试样在实验时间内进行剥落腐蚀等级评定,结果见表2。此外,在剥蚀试验结束后截取剥蚀试样制成金相试样进行观察,发现3个试样表层下均有明显的晶间腐蚀发生。

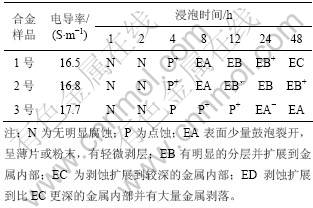

表2 合金样品在EXCO溶液中浸泡后的腐蚀等级

Table 2 Ratings of exfoliation corrosion after immersion into EXCO for different time

剥落腐蚀是Al-Zn-Mg-Cu 系合金局部腐蚀形式之一,所表现的规律与晶间腐蚀一致。剥落腐蚀是内应力与晶间腐蚀协同作用下所发生的一种腐蚀形态,其本质是晶界上优先发生腐蚀[14-15]。对于Al-Zn- Mg-Cu合金,在腐蚀环境中,晶界上的η相和无沉淀析出带(PFZ)以及铝基体都可优先溶解,但作为阳极溶解的趋势更为严重。PFZ和η相溶解后产生的不溶性腐蚀产物的体积大于所消耗的金属体积,从而产生“楔入效应”,支撑上面没有腐蚀的金属层,同时使晶界受到张应力作用,加速裂纹的萌生与扩展,从而造成腐蚀沿晶界扩展,引起分层剥落。

当晶粒呈平行于材料表面、宽而长的扁平状时,在腐蚀环境中,很容易造成析出相沿着晶界的连续溶解,从而导致合金的抗腐蚀性能急速下降。晶界是一种重要的面缺陷,如晶界具有表面能,扩散快,晶界附近容易聚集杂质,相变容易发生等。由于溶质原子聚集在晶界上会导致整个系统能量下降,还可降低界面能,这就为晶界上优先形成析出相提供了驱动力。如未经过逐步固溶处理的1号和2号合金样品(图3(d)和图3(e)),腐蚀正是沿着其析出相连续分布的晶界发展,连续贯通,呈现层状剥落。图3(d)所示的常规固溶样品基体组织中存在大量的再结晶晶粒,而剥落腐蚀正是沿着这些再结晶晶粒的晶界连续、纵深扩展。同时,基体组织中未发生再结晶或晶粒未长大的亚晶粒区域却极少腐蚀。相反,经过逐步固溶处理后的3号合金样品因基体组织中只存在极少数的再结晶晶粒,而晶界析出相并不能在亚晶界或尺寸较小的再结

(a) 1号样品表面剥落形貌;(b) 2号样品表面剥落形貌;(c) 3号样品表面剥落形貌;(d) 1号样品横截面腐蚀形貌;

(e) 2号样品横截面腐蚀形貌;(f) 3号样品横截面腐蚀形貌

图3 样品在EXCO溶液中浸泡48 h后的表面剥落SEM形貌和横截面腐蚀形貌

Fig.3 Surface SEM morphologies and cross-sectional microstructures of alloy immers in EXCO for 48 h

晶晶界上连续的分布,也就不能为剥落腐蚀的连续扩展提供通道,腐蚀仅发生在样品表层的亚晶粒区域(图3(f)),抗剥落腐蚀性能得到明显提高。

2.4 应力腐蚀性能

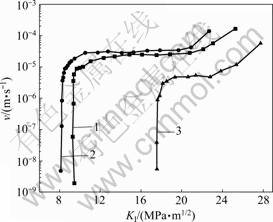

图4所示为试验合金在不同固溶处理下的应力腐蚀开裂扩展速率与应力场强度因子关系曲线。由图4

1—1号常规固溶;2—2号缓升温固溶;3—3号逐步固溶

图4 不同固溶处理的Al-Zn-Mg-Cu合金样品应力腐蚀开裂扩展速率v与临界应力场强度因子KI关系曲线

Fig.4 Curves of stress corrosion crack growth rate v and stress intensity factor KI of samples after different solution-treatments

可知:由常规固溶处理的1号试样和缓升温固溶处理的2号试样应力腐蚀开裂界限应力场强度因子KISCC分别为9.5 MPa·m1/2和8.2 MPa·m1/2。而3号试样经过由低温保温处理的逐步固溶处理后,其合金应力腐蚀裂纹扩展速率显著下降,临界应力场强度因子KISCC提高到17.6 MPa·m1/2,并且应力腐蚀平台区的裂纹扩展速率也呈下降趋势。这说明经逐步固溶处理后,合金的抗应力腐蚀性能显著提高。

应力腐蚀开裂是在拉应力和腐蚀环境共同作用下引起的腐蚀破坏,一般为低应力沿晶脆性断裂。铝合金经过热处理后,基体沉淀和晶界沉淀的种类、大小和分布、无沉淀带的宽度以及分布等发生了变化,而这些对其力学和应力腐蚀性有重要影响。因此,晶界的结构性质和化学性质决定了合金抗应力腐蚀的性能。试验结果表明:经逐步固溶处理后合金既具有较高的硬度,又具有优异的抗应力腐蚀性能,这与其内部组织结构的改变密切相关。由图1可知:经逐步固溶处理的3号试样和未经逐步固溶处理的1号和2号试样,其合金组织中均有再结晶出现,但1号和2号试样组织中的再结晶数量较多,尺寸较大,3号试样则与之相反。显然,经过逐步固溶处理后,有效地抑制了再结晶晶粒的长大,使合金保留更多小角度晶界的亚晶粒。这种晶界结构的改变将直接影响到随后时效处理过程中析出相在晶界的析出分布状态。研究结果表明[16-17]:与大角度晶界或再结晶晶粒晶界相比,小角度晶界的能量低,晶界与晶内的电位差小,时效析出相在小角度晶界上的富集程度远低于大角度晶界或再结晶晶粒晶界的富集程 度,不易形成连续的晶界析出相,有利于合金抗应力腐蚀性能的提高。事实上,晶界析出相往往作为阳极,而应力腐蚀有沿晶界析出相优先进行的倾向。当晶界析出相由连续分布变为不连续分布时,在一定程度上切断了阳极腐蚀通路,从而提高了材料的抗应力腐蚀性能。

3 结论

(1) 在逐步固溶处理过程中,合金经过低温保温处理,降低了基体再结晶的驱动力,从而使合金在后续固溶过程中再结晶体积分数显著减少,且合金的硬度也有所提高。

(2) 逐步固溶处理控制合金再结晶体积分数,提高合金的晶间腐蚀、剥落腐蚀和应力腐蚀抗力,与常规固溶相比,Al-Zn-Mg-Cu合金经逐步固溶处理后,剥落腐蚀敏感性降低,合金的剥蚀等级由EC提高为EA。

(3) 经逐步固溶处理后,Al-Zn-Mg-Cu合金应力腐蚀裂纹扩展速率显著下降,临界应力场强度因子KISCC由9.5 MPa·m1/2提高到17.6 MPa·m1/2。

参考文献:

[1] YoshidA H, Baba Y. The role of zirconium to improve strength and stress-corrosion resistance of Al-Zn-Mg and Al-Zn-Mg-Cu alloys[J]. Transactions of the Japan Institute of Metals, 1982, 23(10): 620-630.

[2] Imamura T. Current status and trend of applicable material technology for aerospace structure[J]. Journal of Japan Institute of Light Metals, 1999, 49(7): 302-309.

[3] 张茁, 陈康华, 方华婵. 微量Yb对Al-Zn-Mg-Cu-Zr合金力学性能和断裂韧性的影响[J]. 粉末冶金材料科学与工程, 2008, 13(3): 145-149.

ZHANG Zhuo, CHEN Kang-hua, FANG Hua-chan. Effect of Yb addition on mechanical properties and fracture toughness of Al-Zn-Mg-Cu-Zr aluminum alloy[J]. Materials Science and Engineering of Powder Metallurgy, 2008, 13(3): 145-149.

[4] CHEN Kang-hua, LIU Hong-wei, ZHANG Zhuo. The improvement of constituent dissolution and mechanical properties of 7055 aluminum alloy by stepped heat treatments[J]. Journal of Materials Processing Technology, 2003, 142: 190-196.

[5] BROWN M H. Three steep aging to obtain high strength and corrosion resistance in Al-Zn-Mg-Cu alloys: US, 4477292[P]. 1984-10-16.

[6] 陈康华, 张茁, 刘红卫, 等. 近固溶度高温预析出对7055铝合金时效强化和应力腐蚀的影响[J]. 中南工业大学学报: 自然科学版, 2003, 34(2): 114-117.

CHEN Kang-hua, ZHANG Zhuo, LIU Hong-wei, et al. Effect of near solves pre-precipitation on the microstructure and properties of 7055 aluminum alloy[J]. Journal of Central South University of Technology: Natural Science, 2003, 34(2): 114-117.

[7] Huang L P, Chen K H, Li S. Influence of high-temperature pre-precipitation on local corrosion behaviors of Al-Zn-Mg alloy[J]. Scripta Materialia, 2007, 56: 305-308.

[8] HB 5455—90, 铝合金剥层腐蚀试验方法[S].

HB 5455—90, The method for determining exfoliation corrosion of aluminum alloys[S].

[9] 李劲风, 张昭, 郑子樵. 拉应力对7075铝合金的剥蚀及其电化学阻抗谱的影响[J]. 腐蚀科学与防护技术, 2005, 17(2): 79-82.

LI Jing-feng, ZHANG Zhao, ZHENG Zi-qiao. Influence of tensile stress on exfoliation corrosion and electrochemical impedance spectroscopy of 7075 A1 alloy[J]. Corrosion Science and Protection Technology, 2005, 17(2): 79-82.

[10] 李松瑞, 周善初. 金属热处理[M]. 长沙: 中南大学出版社, 2003: 30-46.

LI Song-rui, ZHOU Shan-chu. Metal heat treatment[M]. Changsha: Central South University Press, 2003: 30-46.

[11] Brown R H, Fink W L, Hunter M S. Measurement of irreversible potentials as a metallurgical research tool[J]. Trans AIME, 1941, 143: 115-123.

[12] Maitra S, English G C. Mechanism of localized corrosion of 7075 alloy plate[J]. Met Trans, 1981, 12A: 535-545.

[13] Buchheit R G, Morgan J P, Stoner G E. Electrochemical behavior of the TI (A12CuLi) intermetallic compound and its role in localized corrosion of Al-2%Li-3%Cu alloys[J]. Corrosion, 1994, 50: 120-131.

[14] Najjar D, Magnin T, Warner T J. Influence of critical surface defects and localized competition between anodic dissolution and hydrogen effects during stress corrosion cracking of a 7050 aluminum alloy[J]. Mater Sci Eng A, 1997, A238(2): 293-302.

[15] Sinyavskii V S, Ulanova V V, Kalinin V D. On the mechanism of intergranualar corrosion of aluminum alloys[J]. Protection of Metals, 2004, 40(5): 537-546.

[16] Ramgopal T, Gouma P I, Frankel G S. Role of grain boundary precipitates and solute-depleted zone on the intergranular corrosion of aluminum alloy 7150[J]. Corrosion, 2002, 58(8): 6R7-697.

[17] Sinyavskii V S, Ulanova V V, Kalinin V D. On the mechanism intergranualar corrosion of aluminum alloys[J]. Protection Metals, 2004, 40(5): 537-546.

收稿日期:2009-10-12;修回日期:2010-02-16

基金项目:国家基础研究计划项目(2005CB623704);国家科技支撑计划项目(2007BAE38B06);国家自然基金委创新研究群体科学基金资助项目(50721003);国家自然科学基金资助项目(50471057)

通信作者:陈康华(1962-),男,浙江宁波人,博士,研究员,从事新型铝合金及其复合材料研究;电话:0731-88830714;E-mail: khchen@mail.csu.edu.cn