文章编号:1004-0609(2010)07-1375-07

强塑性循环变形中单晶铜和多晶铜的力学性能

郭廷彪, 丁雨田, 许广济,胡 勇

(兰州理工大学 甘肃省有色金属新材料重点实验室, 兰州 730050)

摘 要:

分别用小通道角模具(模具Ⅰ)和大通道角模具(模具Ⅱ)以及A 路径和Bc路径对单晶铜和多晶铜进行等通道角挤压(ECAP)实验,对挤压后的组织进行光学显微镜(OM)和扫描电镜(SEM)观察,对挤压后的单晶铜组织进行XRD分析,研究单晶铜和多晶铜在挤压中的变形行为。结果表明:单晶铜在两种路径挤压后的抗拉强度无明显差异,用模具Ⅰ挤压时其力学性能的变化幅度较大,经多道次挤压后,其显微组织沿压力轴方向具有明显的定向排列特征。多晶铜在A路径挤压时,其抗拉强度的上升幅度明显比在Bc路径挤压时大。随着挤压道次的增加,两种材料的组织均匀化程度和硬度增大,其断裂方式逐渐由韧性断裂向脆性断裂方向转变。

关键词:

中图分类号:TG376.3 文献标志码:A

Mechanical properties of single crystal copper and polycrystalline copper during super plastic and cyclic deformation

GUO Ting-biao, DING Yu-tian, XU Guang-ji, HU Yong

(State Key Laboratory of Gansu Advanced Non-ferrous Metal Materials, Lanzhou University of Technology,

Lanzhou 730050, China)

Abstract: The mechanical properties of single crystal copper and polycrystalline copper were investigated by equal channel angular pressing (ECAP) through two die channels with small angles (DieⅠ) and larger angles (Die Ⅱ), and on route A and route Bc. The microstructures of extruded samples were observed with optical microscopy(OM) and scanning electron microscopy(SEM), and the microstructures of single crystal copper during extrusion were analyzed by X-ray diffractometry(XRD). The deformation behaviors of single crystal copper and polycrystalline copper during extrusion were studied. The results show that the tensile strengths of single crystal copper extruded samples on route A increase faster than those on route Bc, and the difference between them first increases and then decreases. The mechanical properties of single crystal copper change quickly during extrusion with die Ⅰ. The microstructure of single crystal copper has obvious orientational characteristics along the forcing spindle after several extruding passes. During extrusion, the tensile strength of polycrystalline copper on route A increases more significantly than that on route Bc. With increasing the extrusion passes, the uniformity of the two kinds of materials improves and the hardness increases, and the mode of fracture changes gradually from ductile fracture to brittle fracture.

Key words: single crystal copper; polycrystalline copper; equal channel angular pressing; super plastic deformation; mechanical property

近年来,通过细化晶粒来改善材料的物理性能和综合力学性能受到了广泛的关注和研究[1-3]。基于大塑性变形(SPD)理论的等通道转角挤压(ECAP)是制备块体超细晶材料的有效方法。迄今为止,人们已经用该方法对包括纯金属、合金和复合材料在内的多种材料进行了ECAP研究[4]。单晶金属材料在某些方面具有同种金属多晶材料无法比拟的优良性能。虽然有人已经对单晶和多晶材料在SPD过程中的变形行为进行了大量模拟研究[5-7],而且近年来也有人对单晶材料进行了一定的实验研究[8],但是由于单晶制备困难,受条件限制,人们对单晶材料与多晶材料在SPD后的力学和物理性能及其变形特征的认识仍然非常有限。为了从深层次挖掘材料的性能,从单晶和多晶材料在SPD中的组织演变过程揭示宏观力学性能的差异性,对材料的进一步开发、利用具有广泛而深远的意义。

ECAP过程的原理是: 将横截面尺寸与模具通道尺寸几乎相等的块体材料放进润滑良好的通道入口,在外加载荷的作用下,试样被压入 2 通道的交截处 时,试样组织内部发生近似理想的纯剪切变形。由于挤压前、后试样的截面形状和面积不发生改变, 在多道次挤压后可以获得很大的累计应变量。根据相邻挤压道次间试样相对于模具的轴向旋转方向和角度的区别, ECAP工艺路径可分为 4 种,即路径A:试样在各次挤压的方向完全一致;路径Ba:相邻两次挤压时试样沿轴线向相反方向旋转90?;路径Bc: 相邻两次挤压时试样始终沿轴线同一方向旋转90?; 路径C:在一次挤压完成后试样旋转180?后再进行下次挤压。相关实验原理图在国内外已有大量报道[3-6],本文不再赘述。

纯铜因为具有优良的物理和力学性能而在国民经济的各个领域得到广泛的应用。通过SPD技术如冷拉、等径轧制等方法制备各种纯铜材料已经越来越受到人们的重视[9-11]。本文作者主要通过ECAP对单晶铜和多晶铜进行不同路径和不同模具结构的多道次循环变形实验,对变形后的材料进行系统的力学性能测试,研究其性能变化的内在原因。

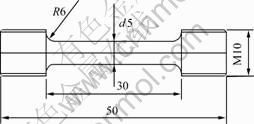

1 实验

采用纯度为99.999% 的高纯铜为原材料,用定向凝固技术制备成直径为10 mm的单晶铜杆(内部仅存在3个晶粒)和外购T2纯铜线材, 线切割成长度为70 mm的挤压试样,分别用模具Ⅰ(内角Φ=105?,外角Ψ=37?)和模具Ⅱ(内角Φ=120?, 外角Ψ=60?)的两副模具对单晶铜和多晶铜进行A路径和Bc路径的挤压试验。将每道次挤压后的试棒按照图1所示尺寸加工成拉伸试样,然后在日本岛津AG-10TA自动控制电子万能试验机上进行拉伸试验。在JSM-6700F式扫描电子显微镜(SEM)上对拉伸断口进行观察。

图1 拉伸试样

Fig.1 Schematic diagram of tensile sample

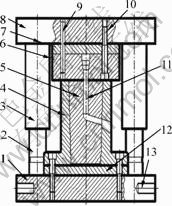

挤压设备采用YT071-100A型液压机,设备最大压力为980 kN。实验用模具装配如图2所示。先将上、下模安装定位后, 再将垂直分型的凹模用10 MPa压力压入带锥度的模腔内, 合模后开始挤压, 挤压速度为25 mm/s。试验前模具内腔和试样表面均涂上二硫化钼润滑剂。

图2 挤压模具装配图

Fig.2 Schematic diagram of die structure: 1—Installation board; 2—Location pole; 3—Location sheathing; 4—Outside sheathing; 5—Inside sheathing; 6—Mandril location board; 7—Crest slab; 8—Upper moulding board; 9, 10—Bolt; 11—Mandril; 12—Installation board; 13—Pin

2 结果与分析

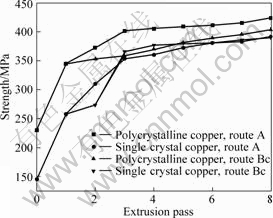

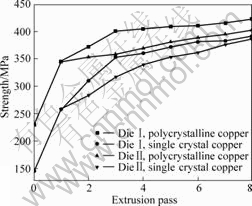

首先用模具Ⅰ对两种材料进行不同路径的变形实验,检测挤压变形过程中的抗拉强度和延伸率关系。单晶铜和多晶铜在通过A路径和Bc路径挤压后的抗拉强度如图3所示。从图3可以看到,单晶铜的初始抗拉强度为145 MPa, 挤压1道次后,迅速提高到260 MPa;挤压2道次后单晶铜在Bc路径的抗拉强度比在A路径的约低60 MPa;挤压3道次以后抗拉强度上升,幅度开始趋缓;挤压8道次以后,单晶铜在两种路径变形后的抗拉强度基本一致,接近380 MPa。

图3 不同路径下挤压次数与抗拉强度关系

Fig.3 Relationship between extrusion pass and tensile strength on different routes

多晶铜的初始抗拉强度为230 MPa。挤压1道次后提高到350 MPa,挤压3道次以后,在A路径下的抗拉强度达到410 MPa,在Bc路径下的抗拉强度只达到360 MPa;之后在2种路径挤压后的抗拉强度上升幅度逐渐趋缓,挤压8道次后,在A路径下的抗拉强度达到420 MPa,在Bc路径下的抗拉强度达到390 MPa,与文献[12]的实验结果基本一致。

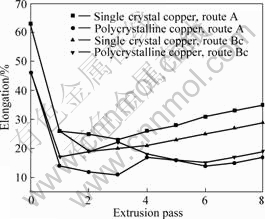

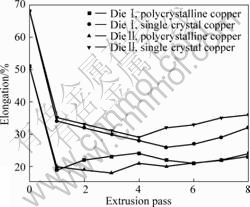

图4所示为单晶铜和多晶铜在A路径和Bc路径下挤压后的伸长率。从图4可以看出,单晶铜和多晶铜的初始伸长率分别为64%和46%。挤压1道次后,单晶铜的伸长率下降到26%,在A路径下挤压3道次后伸长率下降到24%,之后开始上升,挤压8道次后伸长率为35%;在Bc路径下挤压2道次后伸长率降低到极限值,为19%,之后开始稳步上升,挤压8道次以后伸长率达到27%。

图4 不同路径下挤压次数与伸长率的关系

Fig.4 Relationship between extrusion pass and elongation on different routes

多晶铜在挤压1道次后,伸长率降低为17%;在前3道次挤压后,在A路径和Bc路径下的伸长率出现较大差异,但挤压4道次以后两种路径下的伸长率基本趋于一致,挤压8道次后的伸长率约16%。

通过不同模具但相同变形路径(Bc路径)挤压后的抗拉强度如图 5所示。从图5可以看到,原始单晶铜和多晶铜在用模具Ⅰ和模具Ⅱ挤压后抗拉强度都大幅度提高,用模具Ⅰ挤压后,2种材料的抗拉强度的提高幅度比模具Ⅱ挤压后都要大;挤压8道次以后,单晶铜的抗拉强度由145 MPa提高到380 MPa,提高了171%,多晶铜的抗拉强度由227 MPa提高到410 MPa,提高了80.6%;用模具Ⅱ挤压8道次后,单晶铜的抗拉强度提高了157%,与用模具Ⅰ挤压后的抗拉强度值接近,多晶铜的抗拉强度提高了67%,比用模具Ⅰ挤压后的抗拉强度提高幅度约小13%。

图5 不同模具下挤压次数与抗拉强度关系图

Fig.5 Relationship between extrusion pass and tensile strength with different dies

通过不同模具但相同变形路径(Bc路径)挤压后的伸长率关系如图6所示。从图6可以看到,在挤压1道次后,两种材料的伸长率都大幅度降低,单晶铜在模具Ⅰ挤压3道次后伸长率达到拐点,由下降变为上升,但用模具Ⅱ挤压4道次后才出现拐点。多晶铜在模具Ⅰ挤压1道次后出现拐点,但在用模具Ⅱ挤压3道次以后才出现拐点。从图6还可以看到,用模具Ⅰ和模具Ⅱ挤压时多晶铜的伸长率出现波动,但从整体来看,呈缓慢上升趋势。

图6 不同模具下挤压次数与伸长率的关系

Fig.6 Relationship between pass extrusion and elongation with different dies

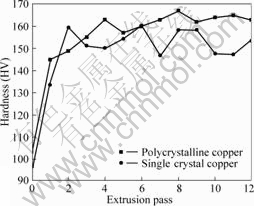

因为材料的硬度主要与加工硬化指数有关,本实验仅对同一模具(模具Ⅰ)和相同变形路径(路径Bc)挤压后的单晶铜和多晶铜硬度进行比较。结果如图7所示。从图7可以看出,单晶铜在前4道次挤压后硬度趋于饱和,之后的挤压中硬度出现波动;多晶铜在挤压2道次以后硬度趋于饱和, 之后的挤压中硬度出现波动。

图7 Bc路径下挤压次数和硬度关系

Fig.7 Relationship between extrusion pass and hardness by route Bc

3 讨论

材料在ECAP前几道次挤压过程中,变形的主要机制是晶内的位错运动和位错不断增殖, 位错密度和空位密度明显升高, 形成大量的胞状结构以及亚晶界、孪晶界等, 晶粒被不断细化[10]。在相同的挤压道次后,在A路径挤压后的累计应变比在Bc路径挤压后的要大,晶粒细化的程度也更加明显。

从前述实验结果可以看出,单晶铜在2种路径挤压后的抗拉强度无明显差异;在前4道次挤压中伸长率不断下降,之后又不断上升,在A路径多道次挤压后的伸长率明显高于在Bc路径挤压后的伸长率。

多晶铜在前3道次挤压后抗拉强度上升幅度趋缓,而且在相同道次挤压后,在A路径挤压后的抗拉强度比在Bc路径挤压后的要高;在挤压1道次后伸长率降到最小值,然后不断上升,但在2种路径多道次挤压后的伸长率趋于一致。

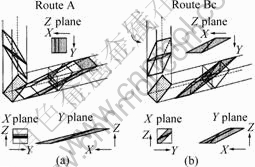

分析认为,这种差异性主要与两种材料的塑性应变方式密切相关,2种变形路径下材料的应变模式如图8所示。从图8可以看出,在A路径挤压时,材料在XY平面内受到连续剪切力作用后晶粒有被拉长的趋势;在Bc路径挤压时,在正交载荷作用下,晶粒在XY平面内被拉长后,前期产生的应变量被后续挤压中XZ平面和ZY平面内的应变量部分抵消,使材料的累积应变效果减弱。

图8 路径A和路径Bc挤压2道次后的晶粒3 维变形 示意图

Fig.8 Schematic illustration of shearing of cubic element in second pass through ECAP on routes A and Bc (The inserts show distortions of the grains and the operative slip systems when viewed on X, Y and Z planes): (a) Route A; (b) Route Bc

单晶铜在2种路径下挤压后的金相组织如图 9 所示。对比图 9(a)和(b)可知,单晶铜在 A路径挤压时晶粒内部首先形成大量的滑移线,多道次挤压时,后产生的滑移线被先产生的滑移线阻隔,形成滑移带,当达到临界应力状态时单晶发生断裂;在Bc路径挤压时,晶粒在同一平面内的两个方向上受到交变剪应

图9 单晶铜ECAP 后的组织形貌

Fig.9 Microstructures of single crystal copper after ECAP: (a) After 2 passes by route A; (b) After 6 passes by route Bc

力作用,相邻2道次变形中晶粒内的位错运动方向不同,多道次挤压后大量的位错相互交割后形成位错胞,细晶强化作用不再明显,在压应力作用下材料的应变敏感度降低。

此外,在A路径多道次挤压后的晶粒细化效果比在Bc路径挤压后的明显,获得了更细的亚晶组织,而亚晶越细,在外力作用下参与滑移的亚晶数目越多, 变形后亚晶的分布也更加均匀, 不易产生应力集中,材料在拉伸断裂前可以承受的塑性变形量更大。因此,以单晶铜在A路径挤压后的伸长率明显高于在Bc路径挤压后的伸长率。从整体来看,单晶铜在两种路径下多道次挤压后表现出塑性不断提高的趋势。

多晶铜在A路径挤压时,在每一道次挤压中晶粒的应变方式和位错线运动的方向基本一致,多道次挤压后获得了相对较大的累计应变,晶粒逐渐被细化。由于细晶强化作用,单位体积内的晶界面积越多,对位错的阻碍作用越大,金属的强度越高。

多晶铜在Bc路径挤压时,因为相邻2道次的挤压中位错线运动后发生交割,材料内的累计应变上升幅度比在A路径挤压时的小,细晶强化作用明显要低于在A路径的挤压效果,所以多晶铜在A路径挤压后的抗拉强度比在Bc 路径挤压后的高。同理,在Bc路径挤压后的的试样在拉伸实验中晶粒内位错线运动后受到晶界的阻隔作用相对较小,所以多晶铜在Bc路径前几道次挤压后的伸长率高于在A路径挤压后的伸长率。

模具结构对材料抗拉强度和伸长率存在明显影响,主要是道次变形量的不同引起晶粒细化结果不同所致。模具角度与材料应变关系为[13]

![]() (1)

(1)

式中:![]() 为应变量,N为挤压道次,

为应变量,N为挤压道次,![]() 和

和![]() 分别代表模具外角和内角。

分别代表模具外角和内角。

按照式(1)可以计算出,在挤压过程中较小的模具角度将对材料产生相对较大的应变量,但是通过增加挤压次数,较大的模具拐角也可以达到与小拐角模具相同的累计应变量。

另外,单晶铜在2种模具挤压时,前3道次挤压后的伸长率基本一致,但第4道次挤压后的伸长率出现差异,模具Ⅰ挤压后的伸长率明显比模具Ⅱ挤压后的要大。产生这种差异性的主要原因是:在较小的模具角度挤压中晶粒内部产生的胞状结构密度较大,原始晶粒破碎后在单位体积内形成的亚晶数目相对较多,导致材料的塑性发生变化。而2种模具挤压后的伸长率拐点出现的时间不同则是因为单晶材料在大的模具角度下需要进一步挤压才能达到晶粒发生应变的临界值。

分析认为,单晶铜在多道次挤压后伸长率转变为上升趋势可能与单晶材料在挤压中形成的亚晶定向分布有关。

当晶粒细化程度很高时, 材料的抗拉强度和伸长率得到显著提高,使得材料继续塑性变形的抗力增加, 出现了加工硬化[10]。

单晶铜在前2道次的挤压中,沿晶粒生长方向的位错急剧增加后发生塞积,使滑移变得困难,宏观上不仅表现为抗拉强度增大和塑性降低,而且使硬度大幅度提高。分析认为,在多道次挤压后,位错在亚晶界大量积聚后引起亚晶界开始转动,使亚晶界偏离原来的位置,但亚晶内位错运动的方向并未发生改变,位错开始向新的方向积聚,然后又进入下一个位错密度增大内应力开始增加的周期。因此,从宏观上看硬度又开始降低。通过光学显微照片和力学性能对照发现,材料硬度下降的过程恰好对应大量亚晶形成的过程。

由于多晶内存在大量的晶界,在同一剪切力作用下晶粒的运动比较复杂,相对而言,单晶材料在同一外力作用下的变形比多晶材料更具有规律性,位错在同一方向上积聚的速率比较快,因此在挤压过程中单晶铜的硬度波动周期明显比多晶铜的短。

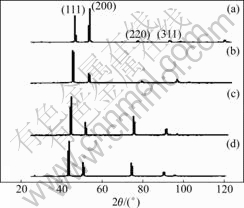

为了研究挤压过程对材料晶粒取向的影响,对在A路径挤压的单晶铜0、1、2、4道次试样做了X射线衍射(XRD)分析,结果如图10所示。

图10 单晶铜ECAP后的 XRD谱

Fig.10 XRD patterns of single crystal copper after ECAP: (a) 0; (b) 1 pass; (c) 2 passes; (d) 4 passes

从图 10 可以看出,原始单晶铜在挤压中始终具有很强的(111)基面取向,在随后的挤压中(200)晶面取向减弱,(220)和(311)晶面取向逐渐增强。这说明ECAP挤压对材料的晶粒取向具有显著影响。不过XRD技术只能得到大致的晶粒取向关系,目前用电子背散射衍射(EBSD)技术对材料晶粒取向分布的研究在国内外已经引起普遍关注,本文作者将在以后的工作中用 EBSD对单晶铜材的SPD织构进行深入研究。

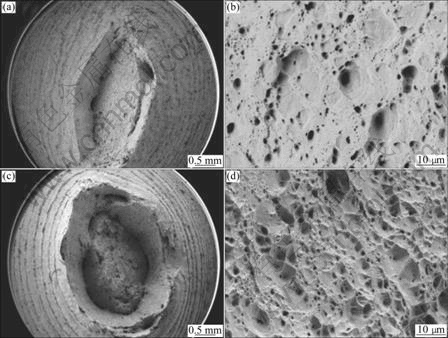

图11所示为多晶铜在ECAP第1、4道次后的拉伸断口特征和韧窝形貌。从图11 (a)和(c)中可以看出,挤压1道次后的颈缩面积明显比挤压4道次后的颈缩面积小,说明ECAP过程中材料从韧性断裂逐渐向脆性断裂方向发展;从图11(b)和(d)可以看出,挤压1道次后韧窝数量较少且较深,挤压4道次的韧窝数量急剧增加,深浅基本一致,说明挤压后不仅材料的晶粒得到细化,而且组织的均匀程度大幅度提高。

综合文献[14-15]和本研究实验结果认为,在ECAP过程中,单晶材料与多晶材料的变形机制存在明显差异:单晶铜在ECAP后形成的超细晶材料中亚晶的定向排列及组织分布均匀性的提高这两方面的原因导致了单晶铜在多道次挤压后塑性开始大幅度增加;多晶铜在ECAP过程中,大角度晶界数的增加导致了主要变形机制的改变,晶界滑移导致了晶粒转动趋势的增加是塑性开始逐渐增加主要原因[15]。

图11 多晶铜Bc路径ECAP后的拉伸断口特征

Fig.11 Tensile fracture characteristics of polycrystalline copper after ECAP by route Bc: (a) After 1 pass, fracture appearance; (b) After 1 pass, dimple characteristics; (c) After 4 passes, fracture appearance; (d) After 4 passes, dimple characteristics

4 结论

1) 变形路径对两种材料力学性能的影响不同: 进行相同道次挤压后,单晶铜在两种路径挤压后的抗拉强度无明显差异,挤压中伸长率拐点出现的时间不同,在A路径下挤压出现拐点的时间比在Bc路径下挤压出现拐点的时间要早;多晶铜在A路径挤压后的抗拉强度上升幅度明显比在Bc路径挤压后的大,两者差异性先增大后变小。

2) 模具结构对两种材料力学性能的影响明显:用小的模具角度挤压时材料内部产生相对较大的应变,材料性能的变化较快;用较大拐角的模具挤压时,通过增加挤压次数可以达到与小拐角模具等同的累计应变量。

3) 多道次挤压后两种材料硬度大幅度提高,随着挤压道次的增加,材料逐渐从韧性断裂向脆性断裂方向转变,材料组织均匀化程度提高。

4) 单晶铜在A路径挤压后晶粒表面形成滑移带,在Bc路径下挤压后形成胞状结构,挤压中形成的亚晶具有定向排列特征。

5) 在ECAP过程中,单晶材料与多晶材料的变形机制存在明显差异:单晶铜在变形中形成的亚晶的定向排列及组织分布均匀性的提高导致单晶铜在多道次挤压后塑性大幅度增加;多晶铜在变形过程中,大角度晶界数的增加引起主要变形机制的改变,晶界滑移导致晶粒转动趋势的增加是塑性开始逐渐增加的主要原因。

REFERENCES

[1] VALIEV R Z, ISLAMGALIEV R K, ALEXANDROV I V. Bulk nanostructured materials from sever plastic deformation [J]. Progress in Materials Science, 2000, 45(2): 103-189.

[2] SHIH M H, YU C Y, KAO P W, CHANG C P. Microstructure and flow stress of copper deformed to large plastic strains [J]. Scripta Mater, 2001, 45(7): 793-799.

[3] YOON S C. Preform effect on the plastic deformation behavior of workpieces in equal channel angular pressing [J]. Scripta Mater, 2006, 55(4): 159-162.

[4] 郭廷彪, 丁雨田, 胡 勇,曹 军,李更新. 等通道转角挤(ECAP)工艺的研究进展[J]. 兰州理工大学学报, 2008, 34(6): 19-24.

GUO Ting-biao, DING Yu-tian, HU Yong, CAO jun, LI Geng-xin. Development of the techniques for equal-channel angular pressing [J]. Journal of Lanzhou University of Technology, 2008, 34(6): 19-24.

[5] 周明智, 薛克敏, 李 萍. 粉末多孔材料等径角挤压热力耦合有限元数值分析[J]. 中国有色金属学报, 2006, 16(9): 1510-1516.

ZHOU Ming-zhi, XUE Ke-min, LI Ping. Coupled thermo-mechanical finite element analysis of metal with porosities during equal channel angular pressing process [J]. The Chinese Journal of Nonferrous Metals, 2006, 16(9): 1510-1516.

[6] 赵国群, 徐淑波. 等通道弯角多道次挤压工艺累积变形均匀性研究[J]. 机械工程学报, 2005, 41(5): 177-181.

ZHAO Guo-qun, XU Shu-bo. Study of material accumulated deformation uniformity of equal channel angular mulati-pass pressing process [J]. Chinese Journal of Mechanical Engineering, 2005, 41(5): 177-181.

[7] 刘 咏, 唐志宏, 周科朝, 李志友. 纯铝等径角挤技术(Ⅱ)—变形行为模拟[J]. 中国有色金属学报, 2003, 13(2): 294-299.

LIU Yong, TANG Zhi-hong, ZHOU Ke-chao, LI Zhi-you. Equal channel angular pressing process of pure aluminum(Ⅱ)—Simulation of deformation behavior [J]. The Chinese Journal of Nonferrous Metals, 2003, 13(2): 294-299.

[8] HAN W Z, YANG H J, AN X H, YANG R Q, LI S X, WU S D, ZHANG Z F. Evolution of initial grain boundaries and shear bands in Cu bicrystals during one-pass equal-channel angular pressing [J]. Acta Mater, 2009, 57(4): 1132-1146.

[9] 丁雨田, 曹 军, 胡 勇, 寇生中, 许广济. 冷变形和热处理对单晶铜键合丝性能影响[J]. 机械工程学报, 2009, 45(4): 83-88.

DING Yu-tian, CAO Jun, HU Yong, KOU Sheng-zhong, XU Guang-ji. Impact on single crystals copper wire bonding performance by cold deformation and heat treatment [J]. Chinese Journal of Mechanical Engineering, 2009, 45(4): 83-88.

[10] 运新兵, 宋宝韫, 陈 莉. 连续等径角挤压制备超细晶铜[J]. 中国有色金属学报, 2006, 16(9): 1563-1569.

YUN Xin-bing, SONG Bao-yun, CHEN Li. Ultra-fine grain copper prepared by continuous equal channel angular press [J]. The Chinese Journal of Nonferrous Metals, 2006, 16(9): 1563-1569.

[11] MISHRA A, RICHARD V, GR?EGORI F, ASARO R J, MEYERS M A. Microstructural evolution in copper processed by severe plastic deformation [J]. Mater Sci Eng A, 2005, 410(4): 290-298.

[12] 魏 伟, 陈 光. 大塑性变形制备块体纳米材料[J]. 机械工程学报, 2002, 38(7): 1-5.

WEI Wei, CHEN Guang. Processing bulk nanostructured materials by severe plastic deformation [J]. Chinese Journal of Mechnical Engineering, 2002, 38(7): 1-5.

[13] SEGAL V M. Equal channel angular extrusion: From macro mechanics to structure formation [J]. Mater Sci Eng A, 1999, 271: 322-333.

[14] KOMMEL L, HUSSAINOVA I, VOLOBUEV O. Microstructure and properties development of copper during severe plastic deformation [J]. Materials and Design, 2007, 28(7): 2121-2128.

[15] MISHIN O V, JENSEN D J, HANSEN N. Microstructures and boundary populations in materials produced by equal channel angular extrusion [J]. Mater Sci Eng A, 2003, 342(1/2): 320- 328.

(编辑 何学锋)

基金项目:兰州理工大学博士基金资助项目(SB01200606);兰州市科技局资助项目(2009-1-9)

收稿日期:2009-07-22;修订日期:2010-06-02

通信作者:丁雨田,教授,博士;电话:0931-2976706; E-mail: diugyt@lut.com