文章编号:1004-0609(2013)06-1757-07

废弃电路板多金属粉末低温碱性熔炼过程的元素行为

郭学益,刘静欣,田庆华

(中南大学 冶金科学与工程学院,长沙 410083)

摘 要:

研究低温碱性熔炼过程中废弃电路板多金属粉末有价金属的元素行为,在熔炼过程中,Sn、Pb、Zn等两性金属与碱及氧化剂反应生成相应的可溶性碱金属钠盐,通过水浸实现与其他金属分离,取得良好的转化效果。探索了氧化剂用量、碱用量、熔炼温度、熔炼时间、液固比、浸出温度、浸出时间等7个因素对金属转化率的影响,优化得到较为适宜的熔体组成与工艺条件:熔体中多金属粉末、NaNO3、NaOH的质量比为1:3.0:3.6,773 K(500 ℃)条件下熔炼90 min后,冷却粉碎,加水至液固比为9,加热至313K(40℃)浸出60min。在此优化工艺条件下,各金属的转化率依次为Sn 95.93%、Zn 96.63%、Pb 91.21%和Sb 24.68%。

关键词:

中图分类号:TF111 文献标志码:A

Elemental behavior of multi-component metal powders from waste printed circuit board during low-temperature alkaline smelting

GUO Xue-yi, LIU Jing-xin, TIAN Qing-hua

(School of Metallurgical Science and Engineering, Central South University, Changsha 410083, China)

Abstract: The elemental behavior of valuable metals in multi-component metal powder (MMP) originated from waste printed circuit board (PCB) was investigated. The applied method of low-temperature alkaline smelting can convert amphoteric metals Sn, Pb and Zn into soluble sodium salts that can be separated from the other metals in leaching process efficiently. The effects of oxidant and alkaline addition, smelting temperature and time, liquid-solid ratio, leaching temperature and time on the metal conversion rate (R) were investigated. The composition of melt and optimum conditions are obtained as mass ratio of MMP, NaNO3 and NaOH being 1:3.0:3.6, smelting for 90min at 773 K (500 ℃), leaching for 60min at 313 K (40 ℃) in water solution (L/S=9). The conversion rates of the metals are as follows: Sn 95.93%, Zn 96.63%, Pb 91.21%, Sb 24.68%.

Key words: waste printed circuit board; amphoteric metal; low-temperature alkaline smelting; conversion rate

随着电子信息产业的快速发展,电子产品更新换代加速,产生了大量的电子废弃物,给全球的生态环境造成了巨大的威胁[1-2],同时电子废弃物中蕴含了大量的宝贵资源,回收价值远高于一般的市政垃圾,是一座重要的“城市矿山”[3]。印刷电路板(Printed circuit board,PCB)是电子产品的重要组成部分,含有约40%的高品位金属单质或合金,主要为Cu、Fe、Sn、Ni、Pb、Au、Ag等,若不能得到有效处理,不仅是对资源的极大浪费,其中的重金属也会对环境造成污染。目前,处理废弃电路板的一般方法是通过机械拆解使各组分充分解离,再采用重选、电磁分选等技术分离,得到非金属有机组分、铁镍磁性组分及多金属粉末[4-6]。其中,多金属粉末成分复杂,元素含量波动大,酸洗法、电解法等常规技术流程长、污染重、操作条件苛刻[7-10],而生物法、超临界法等新兴技术还不成熟[11-12],无法对其进行经济的高效处理,因此,迫切需要开发废弃电路板高效清洁处理新技术。

低温碱性熔炼是一种绿色冶金方法,由前苏联科学家З.А. Сериковым于1948年提出,是指以碱性熔盐为介质,在远低于传统火法冶炼温度下熔炼金属资源,得到相应的金属单质或可溶盐的过程,具有金属直收率高、节能环保、适宜处理多金属复杂资源等诸多优点。作者利用低温碱性熔炼的基本原理,开发一种氧化性熔炼处理废弃电路板多金属粉末的新方法,详细探索该工艺中氧化剂用量、碱用量、熔炼温度、熔炼时间、液固比、浸出温度、浸出时间等7个因素对金属转化率的影响,得到较为适宜的工艺条件,为新方法的实际应用提供依据。

1 实验

1.1 实验原理

本研究利用低熔点两性金属在氧化性条件下与碱反应生成可溶盐的特性,将氧化剂NaNO3、碱性介质NaOH与多金属粉末混合,在不高于973 K(700 ℃)的温度条件下进行熔炼,Sn、Pb、Zn、Sb等两性金属与碱反应,形成低熔点的钠盐存在于熔体中,主要反应如式(1)~(4);铜及贵金属高温下可被氧化,但不与碱反应,且这些金属及其氧化物熔点高,在较低的熔炼温度条件下不熔化,以固态形式存在。浸出过程中,大部分钠盐溶于水,过滤后,即可从溶液部分回收Sn、Pb、Zn,固态渣中则富集了铜及贵金属[13]。值得注意的是,Sb的三价化合物可溶于水,而Sb的五价化合物不溶[14],在较强的氧化性气氛下,大多数Sb被氧化为五价,从而造成溶液中Sb含量较少,渣中的Sb可通过Na2S浸出的方法直接得到硫代锑酸钠产品[15],反应如下:

5Sn+6NaOH+4NaNO3=5Na2SnO3+3H2O+2N2 (1)

5Pb+8NaOH+2NaNO3=5Na2PbO2+4H2O+N2 (2)

5Zn+8NaOH+2NaNO3=5Na2ZnO2+4H2O+N2 (3)

2Sb+4NaOH+2NaNO3=2Na3SbO4+2H2O+N2 (4)

Na3SbO4+4H2O+4Na2S=Na3SbS4+8NaOH (5)

1.2 实验原料和设备

由于电路板成分极为复杂,为了更精确地探索多金属粉末在低温碱性熔炼条件下的性质,本实验根据常见家电电路板中各金属成分配比,自行配制多金属混合粉末,各类粉末经球磨充分混合,并粉碎至粒径50 μm左右。多金属混合粉末的化学成分如表1所列。

表1 多金属粉末的化学组成

Table 1 Chemical composition of multi-component metal powder (MMP) (mass fraction, %)

实验所用金属粉末及NaNO3、NaOH均为分析纯,国药集团化学试剂有限公司生产。

主要设备为长沙市远东电炉厂生产的SX2-8-16型箱形电阻炉(控温精度±5 K),以及南京大学仪器厂生产的QM-3SP2行星球磨机等。

1.3 实验操作与分析方法

将5 g多金属混合粉末与一定量的NaNO3、NaOH充分混合后,置于电阻炉中恒温熔炼一定时间,冷却后粉碎,加水恒温搅拌浸出一定时间,过滤后,取滤液进行检测,通过测定溶液中金属离子浓度判断金属的转化率(R),计算公式如式(6)。实验流程图如图1所示。

(6)

(6)

式中:R为金属的转化率,%;c为金属离子浓度,g/L;V为溶液体积,L;m为混合粉末质量,g;w为该金属在混合粉末中所占质量分数,%。

滤液采用北京瑞利分析仪器公司生产的WEX120型原子分光光度计检测其中的Pb、Sb浓度,用电感耦合等离子体-原子发射光谱仪(Optimal 5300DV,Perkin-Elmer Instruments)检测Sn、Zn浓度。

图1 实验流程图

Fig. 1 Schematic diagram of experimental flow sheet

2 结果与分析

2.1 熔炼过程行为

熔炼过程行为研究重点考察熔炼过程各因素对两性金属转化率的影响,对熔炼产物的处理方式统一如下:冷却破碎后,加蒸馏水至液固比为8左右,313 K (40 ℃)浸出60 min。

2.1.1 NaNO3加入量对两性金属转化率的影响

NaNO3在本体系熔体中主要起氧化剂的作用,同时,其分解产生的Na2O在浸出阶段也会为整个体系提供一定的碱性,促进反应的进行[16]。实验中首先对NaNO3加入量对金属转化率的影响进行考察。将多金属粉末与NaOH以质量比1:3混合,改变NaNO3用量,723 K(450 ℃)条件下熔炼120 min,实验结果如图2所示。

图2 NaNO3加入量对两性金属转化率的影响

Fig. 2 Effect of mass ratio of NaNO3 to MMP on conversion rate of amphoteric metals

从图2中可以看出,随着NaNO3加入量的增多,各金属转化率都呈上升趋势,而当NaNO3与多金属粉末质量比大于3.0后,NaNO3加入量的改变对转化率的影响不大,Sn的转化率稳定在95.61%,Zn 94.71%,Pb 80.98%,Sb 27.90%。在本体系中,金属与碱及氧化剂之间的反应,可认为是金属先被氧化成相应的氧化物,氧化物再与碱反应生成钠盐的过程,因此,氧化剂增多,体系氧势增强,氧化反应更加充分,转化率升高,而氧势达到一定程度后,其他条件可能制约了转化率的进一步升高而使之保持稳定。在保证较高的有价金属转化率条件下,减少物料消耗,选取3.0为适宜的NaNO3与多金属粉末质量比。

2.1.2 NaOH加入量对两性金属转化率的影响

将多金属粉末与NaNO3以质量比1:3混合,改变NaOH用量,723 K(450 ℃)条件下熔炼120 min,实验结果如图3所示。

图3 NaOH加入量对两性金属转化率的影响

Fig. 3 Effect of mass ratio of NaOH to MMP on conversion rate of amphoteric metals

由图3可见,NaOH加入量较少时,金属转化率随着NaOH加入量的增多均呈上升趋势,而当NaOH与多金属粉末质量比大于3.6时,各金属的转化率基本保持不变,Zn的转化率最高,可达到稳定在98.32%,Sn稳定在92.00%,Pb 80.24%,Sb 28.79%。在本体系中碱浓度升高,反应进行程度增大,Sn、Zn、Pb转化率升高,而Sb由于生成不溶盐Na3SbO4,进入溶液相较少,转化率较低。综合考虑转化率、物料消耗等因素,选取3.6为适宜的NaOH与多金属粉末质量比。

2.1.3 熔炼温度对两性金属转化率的影响

按质量比1:3.0:3.6配制多金属粉末、NaNO3、NaOH混合体系,改变熔炼温度,恒温熔炼120 min,实验结果如图4所示。

由图4可以看出,熔炼后,Sn、Pb、Sb的转化率明显高于不熔炼直接浸出样(298 K,25 ℃)的转化率,且773 K(500 ℃)之前,转化率随温度的升高而升高,而熔炼过程对Zn作用不明显;熔炼温度高于773 K(500 ℃)之后,温度继续升高,转化率反而下降。各金属转化率在773 K(500 ℃)时基本达到最高,Zn95.40%、Sn 95.13%、Pb 80.93%、Sb 27.60%。

图4 熔炼温度对两性金属转化率的影响

Fig. 4 Effect of smelting temperature on conversion rate of amphoteric metals

造成这种现象的原因是直接浸出时,NaNO3不分解,氧化作用较弱,而熔炼过程中,NaNO3在603 K(330 ℃)以上分解产生O2,对金属的氧化作用更强烈,使得反应更易进行。熔炼温度升高,熔体黏度下降,流动性增加,各反应物接触更加充分,而同时,NaNO3分解速率加快,O2逸出速度加快,对金属的氧化作用减弱,在两种相互制约的因素作用下,金属转化率呈现先上升后降低的趋势。选取各金属转化率均较高的773 K(500 ℃)为适宜的熔炼温度。

2.1.4 熔炼时间对两性金属转化率的影响

按质量比1:3.0:3.6配制多金属粉末、NaNO3、NaOH混合体系,在773 K(500 ℃)条件下恒温熔炼,改变熔炼时间,实验结果如图5所示。

图5 熔炼时间对两性金属转化率的影响

Fig. 5 Effect of smelting time on conversion rate of amphoteric metals

由图5可看出,90 min之前,随着熔炼时间的延长,各金属的转化率均增高,1.5 h后, Zn、Sn转化率基本达到平衡,分别为接近100%和89.97%;Pb的转化率达到最高,为85.97%,Sb的转化率则随熔炼时间的延长缓慢升高。对于Zn、Sn、Sb而言,熔炼时间延长,反应更加充分,因而转化率升高;而Pb对应的产物亚铅酸盐高温下不稳定易分解,且Pb及其氧化物易挥发,500 ℃条件下,Pb的蒸汽压达2.9 mPa,PbO的蒸汽压达3.2 mPa[17],挥发部分脱离反应体系,造成转化率降低,因此熔炼时间过分延长,不利于Pb的转化。选取各金属转化率较高的90 min为适宜的熔炼时间。

2.2 浸出过程行为

根据熔炼过程实验结果,按质量比1:3.0:3.6配制多金属粉末、NaNO3、NaOH混合体系,经500 ℃熔炼90 min,取出产物粉碎后加水浸出。

2.2.1 液固比对两性金属转化率的影响

熔炼产物冷却破碎后,加水至不同液固比,313 K(40 ℃)条件下浸出60 min,实验结果如图6所示。

图6 液固比对两性金属转化率的影响

Fig. 6 Effect of ratio of liquid and solid on conversion rate of amphoteric metals

由图6可见,随着液固比的增加,Sn、Pb转化率明显增加,在液固比9左右达到最大值,分别为95.13%、92.38%,而Zn的转化率一直保持在96%以上,Sb的转化率则在25%左右。一般来讲,液固比增加,钠盐间的同离子效应减弱,溶解反应更加彻底,金属转化率升高;而对于金属Zn,只要保证溶液pH≥14,即可以ZnO42-的形态存在于溶液中[18],实验中溶液碱浓度高达120 g/L,远高于维持ZnO42-形态所需碱浓度;在本实验的强氧化性条件下,Sb更容易被氧化成不溶性的Na3SbO4,生成的可溶性的NaSbO2较少,溶液不易饱和,因此转化率与溶液体积关系不明显。为尽量提高Sn、Pb的转化率,同时减少后续工序废液体积,选取液固比9为最适液固比。

2.2.2 浸出温度对两性金属转化率的影响

熔炼产物冷却破碎后,加蒸馏水至液固比为9左右,改变浸出温度,恒温浸出60 min,实验结果如图7所示。

图7 浸出温度对两性金属转化率的影响

Fig. 7 Effect of leaching temperature on conversion rate of amphoteric metals

由图7可以看出,浸出温度在293~313 K(20~40 ℃)时,随浸出温度的升高,Sn、Zn、Sb转化率上升,313 K(40 ℃)时,转化率依次为90.81%、95.93%、34.76%,继续升高温度对其转化率的影响较小,而浸出温度对Pb的转化率几乎无影响,保持在86.50%左右。本研究中,理想的浸出过程是可溶性钠盐的溶解过程,但实际浸出过程中不可避免地包含了熔炼过程未完全反应的金属在水介质中与碱的继续反应,温度升高可促进此部分反应,因而金属转化率随浸出温度的升高而升高。但Na2SnO3的溶解度随温度的升高而减小[19],温度升高到一定程度后,随着Na2SnO3溶解度的减小,等体积的溶液不足以将生成的Na2SnO3溶解,从而造成转化率降低。选取各金属转化率均较高的313 K(40 ℃)为最适浸出温度。

2.2.3 浸出时间对两性金属转化率的影响

熔炼产物冷却破碎后,加蒸馏水至液固比为9左右,313 K(40 ℃)浸出,改变浸出时间,实验结果如图8所示。

图8 浸出时间对两性金属转化率的影响

Fig. 8 Effect of leaching time on conversion rate of amphoteric metals

由图8可以看出,浸出时间对Zn、Pb、Sb的影响较小,而对Sn影响较大,在60 min左右达到平衡,Zn转化率为96.12%、Sn 95.70%、Pb 89.14%、Sb 28.60%。电路板粉末中,Pb、Zn、Sb的量相对较少,生成的相应钠盐也较少,可较快完成溶解过程;Sn在整个原料中占20%,是含量最高的两性金属,同时结合图4可知,40%左右的Sn在水溶液中即可与碱反应,因此在熔炼过程中未充分反应的Sn在碱溶液可继续反应,达到平衡所需时间较长。选取转化率达到稳定的60 min为最适浸出时间。

2.3 优化条件实验

选取以上各个实验得到的最适宜条件进行多次优化条件实验验证,即按质量比1:3.0:3.6配制多金属粉末、NaNO3、NaOH混合体系,在500 ℃条件下熔炼90 min,冷却后粉碎,加水至液固比为9左右,313 K(40 ℃)左右浸出60 min。分别对溶液和渣中Sn、Zn、Pb、Sb进行检测,结果如表2所示。

表2 优化条件实验两性金属分布

Table 2 Distribution rate of amphoteric metals in confirmation experiment

由表2可知,此优化条件下,Sn、Zn、Pb等金属在溶液中的转化率相比各单因素实验中均较高,金属Sb进入溶液相的量较少,此条件可靠。

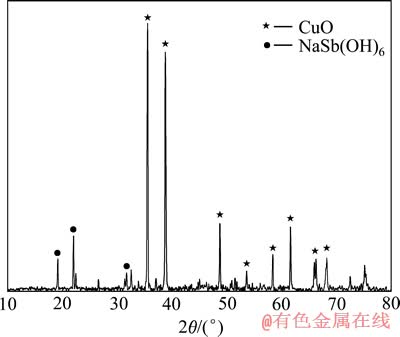

选取此条件下得到的浸出渣进行XRD分析,结果如图9所示。

图9 浸出渣的XRD谱

Fig. 9 XRD pattern of leaching residue

由图9可以看出,浸出渣中的大多数物质为CuO,金属Sb被氧化成不溶于水的锑酸钠Na[Sb(OH)6](即NaSbO3或Na3SbO4),留于渣中。而Sn、Zn、Pb等金属由于反应较充分,残留在渣中的含量低,在XRD谱上未能显示。对浸出渣的初步Na2S浸出探索实验表明,渣中98%左右的Sb可通过Na2S二次浸出的方法得到转化回收。

3 结论

1) 由NaNO3、NaOH组成的氧化性碱性介质,在较低的熔炼温度下,可将废弃电路板粉末中的两性金属元素高效转化为相应的可溶性碱式钠盐,通过水浸与其他金属分离。

2) 低温碱性熔炼处理废弃电路板多金属粉末的适宜条件是按质量比1:3.0:3.6配制多金属粉末、NaNO3、NaOH混合体系,500 ℃条件下熔炼90 min,熔炼产物冷却粉碎后,加水至液固比为9左右,40 ℃搅拌浸出60 min。在优化实验条件下,各金属在溶液中的转化率依次为Sn 95.93%、Zn 96.63%、Pb 91.21%、Sb 24.68%。

3) Sn在熔炼条件下可较容易地与碱反应生成钠盐,进入溶液体系;Pb及氧化产物PbO蒸气压高、易挥发,熔炼温度过高或熔炼时间过长都不利于Pb的转化;Zn熔炼产物易水解,溶液需维持较高的碱浓度;Sb在强氧化性条件下与碱反应生成的五价钠盐微溶于水,于渣中富集。

REFERENCES

[1] PARK Y J, FRAY D J. Recovery of high purity precious metals from printed circuit boards[J]. Journal of Hazardous Materials, 2009, 164: 1152-1158.

[2] PUCKER J, BYSTER L, WESTERVELT S, GUTIERREZ R, DAVIS S, HUSSAIN A. Exporting Harm: the Techno-trashing of Asia[R]. The Basel Action Network & Silicon Valley Toxics Coalition. http://www.ban.org/ E-waste/techno-trash finalcomp. pdf, 2002-02-25.

[3] GOECKMANN K. Recycling of copper [J]. CIM Bulletin, 1992, 85(958): 150-156.

[4] 刘志峰, 李 辉, 胡张喜, 潘君齐, 钟海兵. 废旧家电中印刷电路板元器件脱焊技术研究[J]. 家电科技, 2007(1): 32-34.

LIU Zhi-feng, LI Hui, HU Zhang-xi, PAN Jun-qi, ZHONG Hai-bing. Study of disassembly technologies of PCB’s components and soldering tin[J]. China Appliance Technology, 2007(1): 32-34.

[5] XIE Feng-chun, CAI Ting-ting, MA Yang, LI Hai-ying, LI Chun-cheng, HUANG Zhi-yuan, YUAN Gao-qing. Conversion of Cu and Fe from PCB waste sludge by ultrasound evaluation of industrial application[J]. Journal of Cleaner Production, 2009, 17(16): 1494-1498.

[6] 徐 敏. 废弃印刷线路板的资源化回收技术研究[D]. 上海: 同济大学, 2008: 12-21.

XU Min. Resources recycling technology for waste printed circuit boards[D]. Shanghai: Tongji University, 2008: 12-21.

[7] 周道金, 柴君芝. 从金属废料中回收金、银、铂的二步法[J]. 中国物资再生, 1994(5): 12-13.

ZHOU Dao-jin, CHAI Jun-zhi. Recycling gold, silver and platinum from scrap metals by a two-step process[J]. China Resources Recycling, 1994(5): 12-13.

[8] 李 沐, 姚 强. 热解技术在废旧印刷电路板处理及资源化中的应用[J]. 环境污染治理技术与设备, 2006, 7(4): 107-119.

LI Mu, YAO Qiang. Application of pyrolysis in recycle and disposal of waste printed circuit board[J]. Techniques and Equipment for Environmental Pollution Control, 2006, 7(4): 107-119.

[9] VEIT H M, DIEHL T R, SALAMI A P, RODRIGUESA J S, BERNARDESA A M,  J A S. Utilization of magnetic and electrostatic separation in the recycling of printed circuit board scrap[J]. Waste Management, 2005, 25: 67-74.

J A S. Utilization of magnetic and electrostatic separation in the recycling of printed circuit board scrap[J]. Waste Management, 2005, 25: 67-74.

[10] 陈 艳, 胡显智. 电子废料中贵金属的回收利用方法[J]. 中国矿业, 2006, 15(12): 102-104.

CHEN Yan, HU Xian-zhi. Recovering and reusing methods of precious metal from electro waste[J]. China Mining Magazine, 2006, 15(12): 102-104.

[11] BRAND H, BOSSHARD R, WEGMANN M. Computer- munching microbes: metal leaching from electronic scrap by bacteria and fungi[J]. Hydrometallurgy, 2001(5): 319-326.

[12] CHIEN Y C, WANG H P, LIN K S, YANG Y W. Oxidation of printed circuit board wastes in supercritical water[J]. Water Research, 2000, 34(17): 4279-4283.

[13] 刘静欣, 田庆华, 程利振, 郭学益. 低温碱性熔炼在有色冶金中的应用[J]. 金属材料与冶金工程, 2011, 39(6): 26-30.

LIU Jing-xin, TIAN Qing-hua, CHENG Li-zhen, GUO Xue-yi. Application of low temperature alkaline smelting in non-ferrous metallurgy[J]. Metal Materials and Metallurgy Engineering, 2011, 39(6): 26-30.

[14] 赵瑞荣, 石西昌. 锑冶金物理化学[M]. 长沙: 中南大学出版社, 2006: 18.

ZHAO Rui-rong, SHI Xi-chang. Antimony metallurgical physical chemistry[M]. Changsha: Central South University Press, 2006: 18.

[15] 谢兆凤, 杨天足, 刘伟锋, 黄臻高. 脆硫铅锑矿碱性熔炼渣的综合利用工艺研究[J]. 矿业工程, 2010, 30(3): 77-81.

XIE Zhao-feng, YANG Tian-zu, LIU Wei-feng, HUANG Zhen-gao. Technical study on comprehensively utilizing alkaline smelting slag of jamesonite[J]. Mining and Metallurgical Engineering, 2010, 30(3): 77-81.

[16] 谭宪章. 冶金废旧杂料回收金属实用技术[M]. 北京: 冶金工业出版社, 2010: 117-120.

TAN Xian-zhang. Practical techniques on conversion of metals from metallurgical waste[M]. Beijing: Metallurgical Industry Press, 2010: 117-120.

[17] 谢兆凤. 火法-湿法联合工艺综合回收脆硫铅锑矿中有价金属的研究[D]. 长沙: 中南大学, 2011: 44-48.

XIE Zhaofeng. Recovery of valuable metals from jamesonite with united pyrometallurgical and hydrometallurgical process[D]. Changsha: Central South University, 2011: 44-48.

[18] 李洪桂. 冶金原理[M]. 北京: 科学出版社, 2005: 172-178.

LI Hong-gui. Metallurgical principles[M]. Beijing: Science Press, 2005: 172-178.

[19] 张荣良, 丘克强. 从含锡渣中提取锡制取锡酸钠的研究[J]. 矿冶, 2008, 17(1): 34-37.

ZHANG Rong-ling, QIU Ke-qiang. Research on extracting tin and preparation of sodium stannate from slag containing tin[J]. Mining & Metallurgy, 2008, 17(1): 34-37.

(编辑 李艳红)

基金项目:国家自然科学基金面上项目(51074190);国家自然科学基金重点项目(51234009);教育部博士点基金资助项目(20110162110049);湖南省自然科学基金资助项目(11JJ4048)

收稿日期:2012-12-03;修订日期:2013-04-15

通信作者:郭学益,教授,博士;电话:0731-88877863;传真:0731-88836207;E-mail: xyguo@csu.edu.cn

摘 要:研究低温碱性熔炼过程中废弃电路板多金属粉末有价金属的元素行为,在熔炼过程中,Sn、Pb、Zn等两性金属与碱及氧化剂反应生成相应的可溶性碱金属钠盐,通过水浸实现与其他金属分离,取得良好的转化效果。探索了氧化剂用量、碱用量、熔炼温度、熔炼时间、液固比、浸出温度、浸出时间等7个因素对金属转化率的影响,优化得到较为适宜的熔体组成与工艺条件:熔体中多金属粉末、NaNO3、NaOH的质量比为1:3.0:3.6,773 K(500 ℃)条件下熔炼90 min后,冷却粉碎,加水至液固比为9,加热至313K(40℃)浸出60min。在此优化工艺条件下,各金属的转化率依次为Sn 95.93%、Zn 96.63%、Pb 91.21%和Sb 24.68%。

[3] GOECKMANN K. Recycling of copper [J]. CIM Bulletin, 1992, 85(958): 150-156.

[4] 刘志峰, 李 辉, 胡张喜, 潘君齐, 钟海兵. 废旧家电中印刷电路板元器件脱焊技术研究[J]. 家电科技, 2007(1): 32-34.

[6] 徐 敏. 废弃印刷线路板的资源化回收技术研究[D]. 上海: 同济大学, 2008: 12-21.

[7] 周道金, 柴君芝. 从金属废料中回收金、银、铂的二步法[J]. 中国物资再生, 1994(5): 12-13.

[8] 李 沐, 姚 强. 热解技术在废旧印刷电路板处理及资源化中的应用[J]. 环境污染治理技术与设备, 2006, 7(4): 107-119.

[10] 陈 艳, 胡显智. 电子废料中贵金属的回收利用方法[J]. 中国矿业, 2006, 15(12): 102-104.

[13] 刘静欣, 田庆华, 程利振, 郭学益. 低温碱性熔炼在有色冶金中的应用[J]. 金属材料与冶金工程, 2011, 39(6): 26-30.

[14] 赵瑞荣, 石西昌. 锑冶金物理化学[M]. 长沙: 中南大学出版社, 2006: 18.

[15] 谢兆凤, 杨天足, 刘伟锋, 黄臻高. 脆硫铅锑矿碱性熔炼渣的综合利用工艺研究[J]. 矿业工程, 2010, 30(3): 77-81.

[16] 谭宪章. 冶金废旧杂料回收金属实用技术[M]. 北京: 冶金工业出版社, 2010: 117-120.

[17] 谢兆凤. 火法-湿法联合工艺综合回收脆硫铅锑矿中有价金属的研究[D]. 长沙: 中南大学, 2011: 44-48.

[18] 李洪桂. 冶金原理[M]. 北京: 科学出版社, 2005: 172-178.

LI Hong-gui. Metallurgical principles[M]. Beijing: Science Press, 2005: 172-178.