喷射沉积5A06铝合金热压缩变形的流变应力行为

王战锋, 张 辉, 张 昊, 陈振华

(湖南大学 材料科学与工程学院, 长沙 410082)

摘 要:

采用Gleeble-1500热模拟机对喷射沉积5A06铝合金进行等温热压缩实验, 变形温度为300~500℃, 应变速率为5×10-4~5×10-1s-1, 最大变形程度为50%。 结果表明: 喷射沉积5A06铝合金热压缩变形流变应力受变形温度和应变速率的强烈影响, 可以用Zener-Hollomon参数的双曲正弦函数形式进行描述。 在本研究条件下, 喷射沉积5A06铝合金热压缩变形时的热变形激活能Q及应力指数n均随着应变的增加而减小。 根据Zener-Hollomon本构方程得出的流变应力拟合值与实测值吻合较好。

关键词: 喷射沉积; 5A06铝合金; 热压缩变形; 流变应力; 本构方程 中图分类号: TG146

文献标识码: A

Flow stress behaviors of spray-deposited 5A06 aluminum alloy under hot compression deformation

WANG Zhan-feng, ZHANG Hui, ZHANG Hao, CHEN Zhen-hua

(College of Materials Science and Engineering, Hunan University, Changsha 410082, China)

Abstract: The hot compression tests of spray-deposited 5A06 aluminum alloy were performed on Gleeble-1500 machine at temperatures of 300-500℃ with constant strain rates of 5×10-4-5×10-1s-1. The results show that the flow stress behaviors strongly depend on the deformation temperatures and strain rates, which can be represented by Zener-Hollomon parameter in the hyperbolic-sine-type equation. Both the hot deformation activation energy Q and the stress index n derived from the experiments decreases with the strain rate increasing. The predicted stresses agree well with experimental results.

Key words: spray deposition; 5A06 aluminum alloy; hot compression deformation; flow stress; constitutive equation

喷射沉积坯是一种松疏的多孔非连续体材料, 通常含有一定量的孔隙, 颗粒与沉积层边界也存在一定量的氧化膜, 颗粒之间未达到理想的冶金结合, 有时喷射沉积坯中的气孔率甚至可以达到15%~20%(体积分数)[1], 直接使用时性能比较差, 其最终能否得到成功的应用, 取决于制坯后的致密化加工过程中所获得的性能。 因此, 为了获得所要求力学性能, 必须对喷射沉积坯进行后续塑性加工, 如采用挤压、 锻造、 轧制等金属塑性加工方法[2]。

金属热变形流变应力是材料在高温下的基本性能之一, 它不仅受变形温度、 变形程度、 应变速率和合金化学成分的影响, 也是变形体内部显微组织演变的综合反映。 无论在制定合理的热加工工艺方面, 还是在金属塑性变形理论的研究方面都是极其重要的, 在以塑性有限元为代表的现代塑性加工力学中, 金属的流变应力作为已知的基本参数, 其精确的流变应力数值或表达式是提高理论计算精度的关键, 为此, 国内外近些年来在这方面的研究十分活跃[3-7]。 早期已对喷射沉积-挤压FVS0812耐热铝合金的热压缩变形流变行为进行了研究, 本构分析表明可以用Sellars和Tegart提出的双曲正弦形式的本构方程来描述FVS0812铝合金的高温压缩变形时的流变应力行为, 其变形激活能Q为368.9kJ/mol[7], 在固溶处理铝合金的热变形激活能(通常为285~325 kJ/mol或更高)[4-5] 远高于预时效处理铝合金的热变形激活能(一般为150~205kJ/mol)。 而铸锭5×××系合金热变形激活能通常为160~180kJ/mol[5-6]。

本文作者采用Gleeble-1500热模拟机, 在变形温度为300~500℃和应变速率为5×10-4~5×10-1s-1的变形条件下, 对喷射沉积5A06铝合金进行了等温热压缩实验, 通过对喷射沉积5A06铝合金热压缩变形流变应力与变形程度、 应变速率以及变形温度之间的关系分析, 建立其本构方程和确定热变形材料常数, 为合理制定喷射沉积5A06铝合金热加工工艺提供参考, 以及为有限元数值模拟进一步分析其后续塑性加工致密化工艺提供数据或数学模型。

1 实验

在自行研制的多层喷射沉积设备[8]上制备了标准化学成分的喷射沉积5A06铝合金, 热压缩试样沿喷射沉积方向机加工成d10mm×15mm小圆柱体。 在AB204-E型电子天平上采用阿基米德排水法实测得其初始平均相对密度为81%。 为减少试样与压头间的摩擦对应力状态的影响, 压缩时在试样两端均匀涂敷润滑(石墨+机油)。 高温热压缩变形在计算机控制的Gleeble-1500热模拟机上进行, 变形温度为300~500℃, 应变速率为5×10-4~5×10-1s-1。 试样加热速度为300℃/min, 加热到变形温度后保温3min, 然后进行热压缩实验, 压缩总应变量控制为0.7(真应变)。

2 结果与分析

2.1 喷射沉积5A06铝合金热压缩时的真应力—真应变曲线

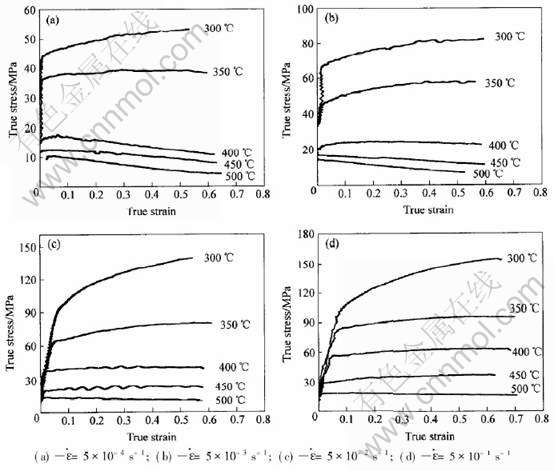

图1所示为喷射沉积5A06铝合金在变形温度为300~500℃、 应变速率为5×10-4~5×10-1s-1热压缩条件下的真实应力—应变曲线。

图1 喷射沉积5A06铝合金真实应力—应变曲线

Fig.1 True stress-strain curves of 5A06 aluminum alloy prepared by spray deposition

由图1可知:

1) 喷射沉积5A06铝合金的流变应力随试样的变形程度的变化而呈现出不同的变化趋势。 在压缩变形初期, 材料的流变应力随应变量的增加而迅速增加, 呈加工硬化趋势, 尤其是在变形温度较低(为300℃) 时, 流变应力始终呈明显上升趋势; 然后随应变量的继续增大, 由于回复与再结晶产生软化效应, 此时流变应力趋于平缓甚至呈下降趋势, 但下降很不明显, 即软化很不明显。 喷射沉积材料的应变硬化包括了几何硬化和塑性变形加工硬化[9], 随着变形量的增加, 材料不断发生致密化, 材料的变形抗力随着密度的增加而增加, 并产生几何硬化。 与此同时, 位错密度增加导致位错塞积, 位错运动受到阻碍产生加工硬化。

2) 5A06铝合金是温度敏感材料。 在恒定的应变速率下, 流变应力随变形温度的升高而减小, 而在同一应变速率的较高温度(400~500℃)时, 流变应力曲线趋于平缓未出现峰值, 这种情况下的流变软化可归因于温度对变形抗力的影响。 随着温度的增加, 铝合金金属原子动能增加, 原子震动幅度增加, 使得更多位错被激活, 滑移系增多, 从而改善了铝合金晶粒的相互协调性, 使得材料塑性增加, 合金强度降低, 在高温下还发生了动态回复与动态再结晶。

3) 5A06铝合金是应变速率敏感材料。 在相同的变形温度下, 流变应力随应变速率的增大而增加, 这说明5A06铝合金是正应变速率敏感材料。 而当应变速率较低 (![]() =5×10-4s-1)时, 材料软化较明显, 这种情况下的流变软化可归因于在较大的应变速率下, 没有足够的时间发生充分的软化; 而在应变速率较低时, 材料在成形过程中有充分的时间进行回复和再结晶。

=5×10-4s-1)时, 材料软化较明显, 这种情况下的流变软化可归因于在较大的应变速率下, 没有足够的时间发生充分的软化; 而在应变速率较低时, 材料在成形过程中有充分的时间进行回复和再结晶。

2.2 喷射沉积5A06铝合金热变形流变应力方程及材料常数的确定

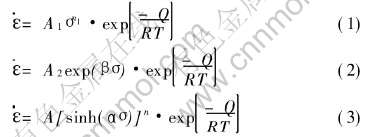

目前, 金属材料热变形过程中, 在任何应变或稳态下的高温流变应力σ强烈地取决于变形温度和应变速率![]() , 通常可采用以下形式[10-14]加以描述:

, 通常可采用以下形式[10-14]加以描述:

式中 A、 A1、 A2、 n、 n1、 α和β(β=αn)均为与温度无关的常数; Q为热激活能, 它反映材料热变形的难易程度, 也是材料在热变形过程中重要的力学性能参数; T为绝对温度; R为气体常数;![]() 为应变速率。 对不同热加工数据的研究表明, 在低应力水平下, 流变应力σ和Z之间的关系可用指数关系方程(1)描述, 而在高应力水平下可用幂指数关系方程(2)描述, 在整个应力水平下可用双曲函数关系方程(3)描述。 求出α、 n、 A、 Q, 即可描述材料的高温流变特性。 大量的研究结果[15-17]表明, 它能较好地描述常规的热加工变形, 如压缩、 扭转和挤压等。

为应变速率。 对不同热加工数据的研究表明, 在低应力水平下, 流变应力σ和Z之间的关系可用指数关系方程(1)描述, 而在高应力水平下可用幂指数关系方程(2)描述, 在整个应力水平下可用双曲函数关系方程(3)描述。 求出α、 n、 A、 Q, 即可描述材料的高温流变特性。 大量的研究结果[15-17]表明, 它能较好地描述常规的热加工变形, 如压缩、 扭转和挤压等。

热变形条件通常可表达为Zener-Hollomon参数[12]:

![]()

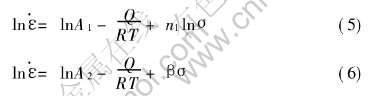

1) 求n, β, α

对式(1)和(2)两边取对数得

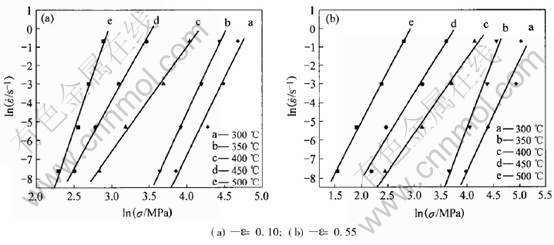

将不同真应变ε所对应![]() 、T条件下的真实应力, 分别以lnσ和ln

、T条件下的真实应力, 分别以lnσ和ln![]() 、 σ和ln

、 σ和ln![]() 为坐标作图, 如图2(ε分别为0.10和0.55)所示。 由式(5)可知曲线lnσ—ln

为坐标作图, 如图2(ε分别为0.10和0.55)所示。 由式(5)可知曲线lnσ—ln![]() 的斜率即为n1, 由式(6)可知曲线σ—ln

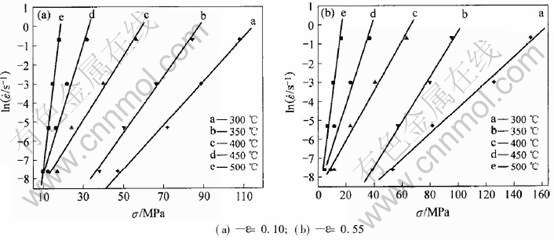

的斜率即为n1, 由式(6)可知曲线σ—ln![]() 的斜率即为β。 用最小二乘法线性回归, n1取图2中400~500℃中3条直线的斜率的平均值, β取图3中300~400℃中3条直线的斜率的平均值, α的值可以通过式(4)求出。

的斜率即为β。 用最小二乘法线性回归, n1取图2中400~500℃中3条直线的斜率的平均值, β取图3中300~400℃中3条直线的斜率的平均值, α的值可以通过式(4)求出。

2) 求Q, A值

由式(3)可得

![]()

在一定的应变和应变速率下, 式(7)对1/T求导得

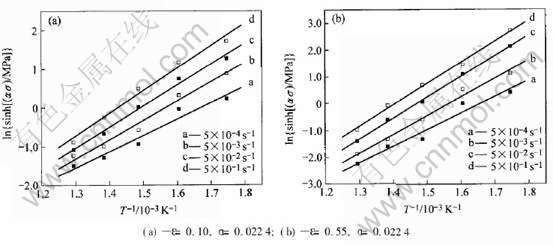

由式(8)知, 当Q与温度无关时, ln[sinh(ασ)]与1/T的关系为线性关系。 令式中K=![]() , K为直线1/T—ln[sinh(ασ)]的斜率; n为直线ln

, K为直线1/T—ln[sinh(ασ)]的斜率; n为直线ln![]() —ln[sinh(ασ)]的斜率。 对应不同应变时依次取不同应变速率下的应力和温度值, 绘制相应的1/T—ln[sinh(ασ)]曲线(见图4)。 用最小二乘法线性回归, K值取图4中直线的斜率的平均值。

—ln[sinh(ασ)]的斜率。 对应不同应变时依次取不同应变速率下的应力和温度值, 绘制相应的1/T—ln[sinh(ασ)]曲线(见图4)。 用最小二乘法线性回归, K值取图4中直线的斜率的平均值。

图2 ln![]() 与lnσ之间的关系

与lnσ之间的关系

Fig.2 Relationship between ln![]() and lnσ

and lnσ

图3 ln![]() 与σ之间的关系

与σ之间的关系

Fig.3 Relationship between ln![]() and σ

and σ

图4 ln[sinh(ασ)]与T-1之间的关系

Fig.4 Relationship between ln[sinh(ασ)] and T-1

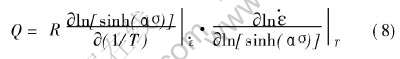

对式(3)两边取对数得

![]()

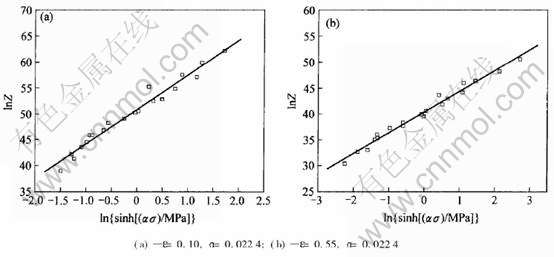

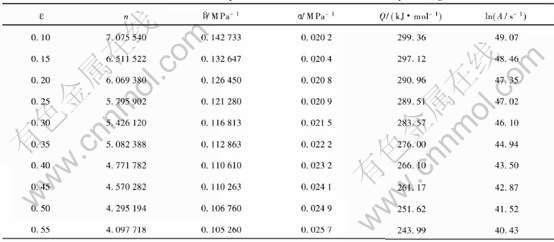

更精确的应力指数n值可以通过lnZ—ln[sinh(ασ)]的关系获得; lnA为直线lnZ—ln[sinh(ασ)]的截距。 取一定的![]() 、 Q与T, 求得对应的lnZ值, 取lnZ和对应的ln[sinh(ασ)], 用最小二乘法线性回归法绘制相应的lnZ—ln[sinh(ασ)]曲线(见图5)。 更精确的α和Q值则可通过式(4)与(8)求出, 重复上面的步骤可以得到足够精确的各参数值, 经优化处理后的各参数值如表1所示。

、 Q与T, 求得对应的lnZ值, 取lnZ和对应的ln[sinh(ασ)], 用最小二乘法线性回归法绘制相应的lnZ—ln[sinh(ασ)]曲线(见图5)。 更精确的α和Q值则可通过式(4)与(8)求出, 重复上面的步骤可以得到足够精确的各参数值, 经优化处理后的各参数值如表1所示。

经对比发现, 在不同真应变时, α变化并不明显, 取其平均值(α=0.0224)时拟合曲线无明显变化, 因此为简化计算可将α看作一个常数, 取α=0.0224。

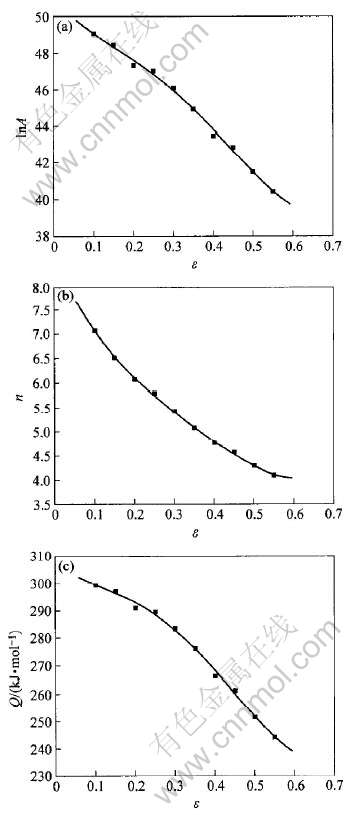

分别以Q、 n和lnA为函数, 真应变ε为自变量进行线性回归, 分别得图6所示拟合曲线。

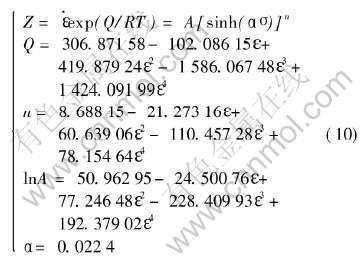

将以上参数代入式(3)可得喷射沉积5A06铝合金热压缩变形时的流变应力方程为

图5 lnZ与ln[sinh(ασ)]间的关系

Fig.5 Relationship between lnZ and ln[sinh(ασ)]

表1 5A06铝合金热流变应力方程的参数

Table 1 Parameters in constitutive equations of 5A06 aluminum alloy during hot deformation

图6 lnA、 n、 Q与ε的关系

Fig.6 Relationship between lnA(a), n(b), Q(c) and ε

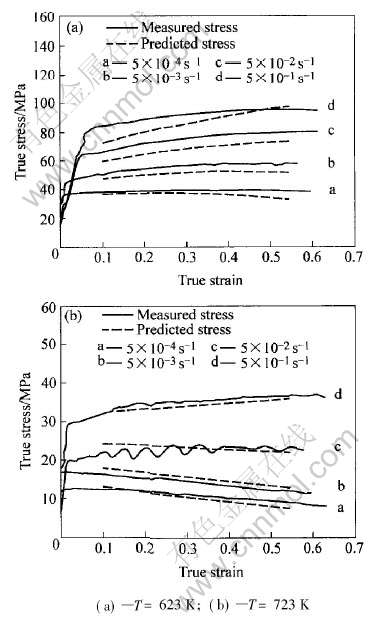

图7所示为根据该本构方程得出的流变应力拟合值与实测值间的比较曲线。 由图7可知, 拟合值与各点实测值较吻合, 因此方程(10) 较精确地描述喷射沉积5A06铝合金热压缩变形流变应力行为。

图7 模型计算值与实测值的比较

Fig.7 Comparison of predicted true stresses with measured true stresses

3 结论

1) 喷射沉积5A06铝合金热压缩变形的流变应力随温度的升高与应变速率的降低而减小。 在较高的变形温度下, 应力—应变曲线较平缓, 未出现明显的屈服点; 而在较低的变形温度下, 应力—应变曲线呈上升趋势, 未出现峰值, 随变形量的增加, 材料不断发生致密化。

2) 喷射沉积5A06铝合金热压缩变形的流变应力可以用Zener-Hollomon参数的双曲函数形式进行描述, 其材料常数Q、 n、 lnA均可表示为真应变ε的高次指数函数。

3) 将流变应力模型计算值与实测值进行比较, 其结果较为精确, 可以作为喷射沉积5A06铝合金热加工变形过程数值模拟的流变应力模型。

REFERENCES

[1]Watson W G, Willian G, Ashok S, et al. Method to Reduce Porosity in a Spray Cast Deposit[P]. US 4961457, 1990-10-09.

[2]CHEN Zhen-hua, ZHAN Mei-yan, XIA Wei-jun. Putting on the squeeze to improve porous metal density[J]. Metal Powder Report, 2004, 59(9): 40-47.

[3]Wang P T. Thermomechanical deformation of powder-based porous aluminum (PartⅡ): Constitutive model including densification hardening[J]. Powder Technology, 1991, 66(1): 21-32.

[4]McQueen H J, Celliers O C. Application of hot workability studies to extrusion processing (Part Ⅲ): Physical and mechanical metallurgy of Al-Mg-Si and Al-Zn-Mg alloys[J]. Canadian Metallurgical Quarterly, 1997, 36(2): 73-86.

[5]McQueen H J, Ryan N D. Constitutive analysis in hot working[J]. Materials Science and Engineering A, 2002, 322(1-2): 43-63.

[6]ZHANG Hui, YANG Li-bin, PENG Da-shu, et al. Flow stress equation for multipass hot-rolling of aluminum alloys[J]. Journal of Central South University of Technology, 2001, 8(1): 13-17.

[7]詹美燕, 夏伟军, 张辉, 等. 喷射沉积-挤压FV0812耐热铝合金的热压缩变形流变行为研究[J]. 湖南科技大学学报(自然科学版), 2004, 19(2): 37-41.

ZHAN Mei-yan, XIA Wei-jun, ZHANG Hui, et al. Study on the deformation behavior of Spray-deposited extrusion heat-resistant FV0812 aluminum alloy during hot compression[J]. Journal of Hunan University of Science & Technology (Natural Science Edition), 2004, 19(2): 37-41.

[8]陈振华, 严红革, 陈刚, 等. 多层喷射沉积的装置和原理[J]. 湖南大学学报, 2001, 28(5): 20-25.

CHEN Zhen-hua, YAN Hong-ge, CHEN Gang, et al. Principle and setups of multi-layer spray deposition technology [J]. Journal of Hunan University (Natural Sciences Edition), 2001, 28 (5): 20-25.

[9]Kuhn H A, Lawlev A. 粉末冶金工艺新技术及其分析(第1版)[M]. 任崇信, 译. 北京: 冶金工业出版社, 1982: 8-61.

Kuhn H A, Lawlev A. New Technology and Analysis in Powder Metallurgy Processing (1st ed)[M]. REN Cong-xin, tranls. Beijing: Metallurgical Industry Press, 1982: 8-61.

[10]Takuda H, Fujimoto H, Hatta N. Modeling on flow stress of Mg-Al-Zn alloys at elevated temperatures[J]. Journal of Materials Processing Technology, 1998, 80-81(8): 513-516.

[11]Jonas J J, Sellars C M, Pegart W J M. Strength and structure under hot working conditions[J]. Tegart Int Metall Reviews, 1969, 14(130): 1-24.

[12]Zener C, Hollomon J H. Effect of strain-rate upon the plastic flow of steel[J]. J Appl Phys, 1944, 15(1): 22.

[13]Gronostajski Z. The constitutive equations for FEM analysis[J]. Journal of Materials Processing Technology, 2000, 106(1-3): 40-44.

[14]Zener C, Hollomon J H. Problems in non-elastic deformation of metals[J]. J Appl Phys, 1946, 17(2): 69-82.

[15]ZHAN Mei-yan, CHEN Zhen-hua, ZHANG Hui, et al. Flow stress behavior of porous FVS0812 Aluminum Alloy during hot-compression[J]. Mechanics Research Communications, 2006, 33(4): 508-514.

[16]LIU Wen-chang, ZHENG Yang-zeng, WANG Ming-zhi, et al. Hot deformation behavior of 18Mn-18Cr-0.5N austenite steel[J]. Iron and Steel, 1994, 29(7): 55-57.

[17]Zhang B, Zhang H B, Ruan X Y, et al. The hot deformation behavior and dynamic recrystalization model of 35CrMo steel[J]. Acta Metallurgical Sinica, 2003, 16(3): 183-191.

基金项目: 国家博士后基金资助项目(2002032255)

收稿日期: 2006-04-05; 修订日期: 2006-08-23

通讯作者: 张 辉, 教授; 电话: 0731-8821648; E-mail: zhanghui63hunu@163.com