DOI: 10.11817/j.issn.1672-7207.2015.06.037

深部巷道U型约束混凝土拱架力学性能及支护体系现场试验研究

王琦1, 2,李为腾1, 3,李术才1,江贝1,阮国强4,王德超1, 2,张世国4,刘文江4,邵行1

(1. 山东大学 岩土与结构工程研究中心,山东 济南,250061;

2. 安徽理工大学 煤矿安全高效开采省部共建教育部重点实验室,安徽 淮南,232001;

3. 山东科技大学 土木建筑学院,山东 青岛,266590;

4. 兖煤菏泽能化有限公司赵楼煤矿,山东 郓城,274705)

摘 要:

断层构造破碎带等条件下的难支护巷道,提出U型约束混凝土(UCC)拱架新型支护技术。对拱架的承载特性及变形规律等进行数值及室内试验研究,并明确新型拱架失稳破坏的关键部位,综合分析UCC拱架支护体系的作用机制。研究结果表明:UCC短柱具有较好的延性和后期承载能力,极限承载力相对U型钢短柱提高127%~196%;UCC拱架承载能力是对应U型钢拱架的2.16倍;UCC拱架支护体系作为一种新型的三维立体支护体系,围岩控制效果显著,该支护体系下巷道围岩变形量最大为53 mm,仅为U型钢拱架的20.6%,且UCC拱架能够提供高强支护阻力,有效保证支护体系的安全性。

关键词:

中图分类号:TD32 文献标志码:A 文章编号:1672-7207(2015)06-2250-11

Field test study on mechanical properties of U-type confined concrete arch centering and support system in deep roadway

WANG Qi1, 2, LI Weiteng1, 3, LI Shucai1, JIANG Bei1, RUAN Guoqiang4,

WANG Dechao1, 2, ZHANG Shiguo4, LIU Wenjiang4, SHAO Xing1

(1. Research Center of Geotechnical and Structural Engineering, Shandong University, Jinan 250061,China;

2. Key Laboratory of Safety and High-efficiency Coal Mining, Ministry of Education,

Anhui University of Science and Technology, Huainan 232001, China;

3. College of Civil Engineering and Architecture, Shandong University of Science and Technology, Qingdao 266590, China;

4. Zhaolou Coal Mine of Heze Energy and Chemical Company Ltd, Yuncheng 274705, China)

Abstract: In order to solve the problem in deep rock roadway and roadway with structural fracture zone, a new support form, i.e. U-type confined concrete (UCC) arch centering, was developed.The bearing and deformation characteristics of the arch centering were researched experimentally, and the key position of the arch centering failure was confirmed. Finally, the action principle of the support system was analyzed. The results show that UCC short columns have better ductility and post-bearing capacity, and the ultimate beating capacity is increased by 127%—196% compared with that of U-steel short columns, which shows that the ultimate beating capacity of UCC short columns is 2.16 times that of U-steel arch. UCC arch centering is a three-dimensional support system, the surrounding rock control effect is significant, and the maximum deformation of roadway surrounding rock is 53 mm under UCC arch centering, only 20.6% of that of U type steel arch frame. UCC arch centering can provide high support, guaranteeing the safety of supporting system effectively.

Key words: deep rock roadway; U-type confined concrete; arch centering; mechanical properties

据统计,目前我国许多矿区如淮南、巨野等地的开采深度已超过1.0 km,全国开采深度超过1.0 km的矿井达数十个,预计未来20年我国很多矿井开采深度将达到1.0~1.5 km[1-2]。随着煤炭开采深度的不断增加,地质条件不断恶化,岩体所处的应力环境发生变化[3-8],由此导致深部围岩岩体结构、力学性质、强度和变形等特性发生变异,明显不同于浅部围岩,致使现有的围岩控制理论及技术不能适应深部新的情况,出现了大量的难支护巷道,直接影响了煤矿的安全及高效生产。由于深部开采引起的巷道围岩变形、片帮等安全事故占矿山建设、生产事故总数的40%以上,深部巷道的支护问题越来越突出[9]。深部开采中遇到的软岩支护问题从20世纪初作为世界性难题被提出,目前,在深部软岩巷道围岩控制理论及技术方面,形成了锚网喷支护系列技术、钢架支护系列技术、注浆加固和卸压支护系列技术、钢筋混凝土支护系列技术、料石碹支护系列技术等常用支护技术[10],形式多样。其中,U型钢拱架因具有较高初撑力、安装方便和具有一定可缩性等优点而被广泛应用于矿山巷道支护。但由于现场条件的复杂性,1.0 km深井软岩巷道中U钢支架仍然经常出现屈服、破坏现象,其承载能力仍需进一步提高。另外,近年来发展起来的圆形截面钢管混凝土支架,因钢管和核心混凝土产生“力的共生”作用,表现出承载力高、塑性好等优点[11-12],具有广阔的使用前景,但因存在受力、工艺及造价等原因,有待进一步优化。为此,本文作者在前人研究的基础上,针对深部、断层构造破碎带等难支护巷道,提出UCC拱架新型支护技术,并通过室内试验、数值模拟及现场试验对其核心构件基本力学性能、变形破坏形态、现场围岩控制效果等进行研究,以便为深部复杂难支护巷道提供一种新型有效的支护形式。

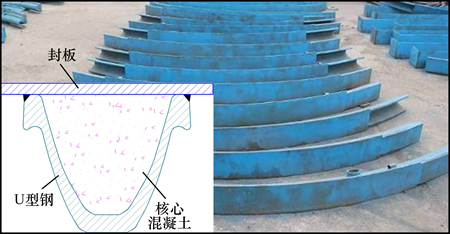

1 U型约束混凝土(UCC)拱架

根据矿用U型钢支架在现场实践中所出现的问题,结合目前对约束混凝土结构及钢管混凝土支架的研究成果,提出适用于深部大变形巷道的U型约束混凝土(下文简称UCC)拱架。将矿用U型钢的开口侧进行封闭并充填混凝土形成约束混凝土支护结构(见图1),使拱架承载能力得到提高,稳定能力加强,同时在架后进行混凝土壁后充填,保证拱架与壁后结构面接触,受力集中现象减少,高承载力得到发挥。U型钢约束混凝土拱架是在现有矿用U型钢拱架基础上通过焊接平钢带(封板)改造而成,工艺简单,基本上矿井均具有该生产能力,为深部难支护巷道提供了一种简单易行的新型高强支护形式。

图1 U型约束混凝土构件

Fig. 1 U-type confined concrete

2 UCC短柱轴压力学性能试验

U型约束混凝土是一种新型的结构形式,目前尚未有相关研究。本文通过对U型钢以及UCC短柱的轴压静力加载试验,从变形破坏形态、荷载-应变曲线和极限承载力等方面,对拱架基本构件的受力性能、变形破坏特性及构件极限承载力进行分析,了解U型约束混凝土的力学性能,并与短柱数值模拟结果互相印证,为拱架的数值模拟提供合理本构模型及材料力学参数。

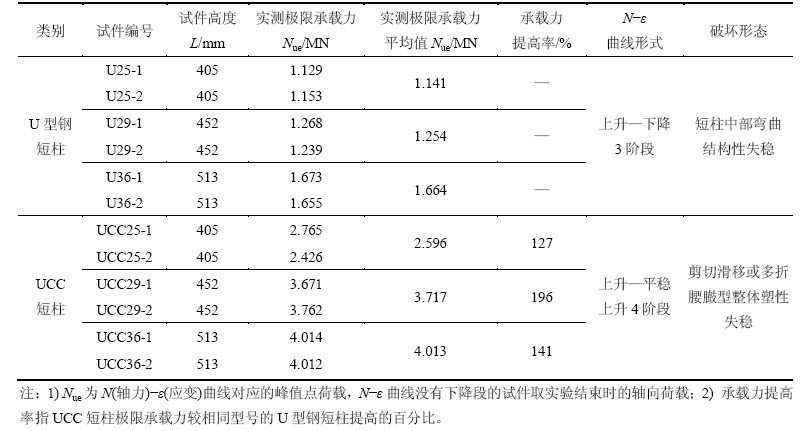

2.1 试验概况

参考圆、方钢管混凝土构件轴压试验的研究方 法[13-14],设计2类轴压试件,包括U型钢短柱(U25,U29和U36)和U型钢约束混凝土(下文简称UCC)短柱(UCC25,UCC29和UCC36),共计6组,相同型号的试件每组加工2个,如表1所示。

U型钢短柱通过在截好的矿用U型钢短柱上下两端面焊接承压面板加工而成。UCC短柱是在U型钢短柱基础上再焊接封板加工而成,封板厚度为10 mm,钢管内灌注C40泵送混凝土。

表1 试件几何参数及部分试验结果

Table 1 Specimen geometric parameters and test results

试验在1 000 t压力机上进行,试件两端采用平板铰加载。为准确测量试件的变形,在每个短柱的上、中、下部布设应变花,同时沿试件纵向,设置2个位移计,以测定试件的纵向总变形。采用分级加载方式,直至试件最终破坏试验停止为止。

2.2 结果分析

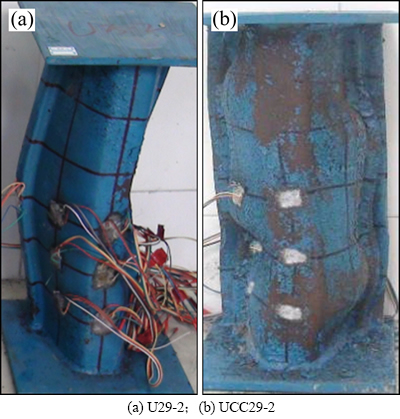

2.2.1 试验现象及破坏形态分析

试件典型破坏形态如图2所示。从图2可以看出:U型钢短柱呈现出弯曲失稳的破坏形态,UCC短柱呈现出剪切滑移和多折腰鼓型的破坏形态;U型钢短柱试件在轴向荷载作用下整体出现明显的弯曲失稳,截面承载能力未得到有效发挥。对于U型拱架,上述破坏失稳形态是在矿山井下复杂的地应力条件下多产生平面外失稳破坏,无法有效发挥其承载能力的重要原因。UCC短柱试件随着荷载的增加,钢管壁局部开始出现剪切滑移线,继续加载,试件表面开始出现了明显的屈曲波波峰,同时滑移线由少到多,逐渐布满管壁。在上述过程中,荷载基本上呈持续增加的趋势,未见荷载下降的现象。由此可知:UCC短柱轴压条件下具有较好的延性和后期承载能力,试件均为整体的塑性失稳,最终呈现剪切滑移或多折腰鼓形的破坏形态,有效避免了U型钢短柱的弯曲失稳,有利于后期截面承载能力的发挥。

图2 试件典型破坏形态

Fig. 2 Failure modes of specimens

2.2.2 UCC短柱N-ε关系分析

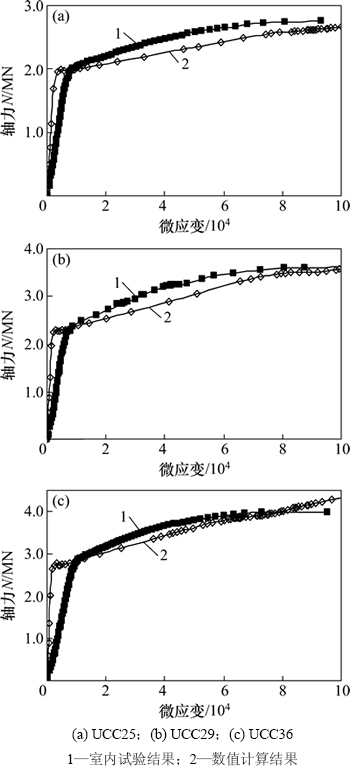

图3所示为部分试件的N-ε关系曲线及典型曲线。分析图3可以发现:

1) U型钢短柱的N-ε关系曲线大致可分为弹性变形阶段(OA’)—弹塑性变形阶段(A’B’)—下降段(B’C’)共3个阶段。N-ε关系曲线在达到峰值点B’后就开始下降,在B’点时钢管出现明显的弯曲失稳,之后荷载随变形的发展而显著下降。

图3 荷载-纵向平均应变曲线

Fig. 3 Relationship between load and average longitudinal strain

2) UCC短柱的N-ε关系曲线大致可分为弹性变形阶段(OA)—弹塑性变形阶段(AB)—塑性变形阶段(BC)—稳定变形阶段(CD) 4个阶段。N-ε关系曲线在达到点B后没有出现U型钢短柱呈现出的下降趋势,而是呈现出继续平缓上升的趋势,但增速明显减慢,最终曲线基本变为平直线,荷载不再上升。

由上述分析可知:U型钢短柱的N-ε关系曲线呈上升→平缓下降的3阶段形式,有下降段;UCC短柱的N-ε关系曲线呈上升→平缓上升的4阶段形式,无下降段。这说明UCC短柱具有较好的延性和后期承载能力。

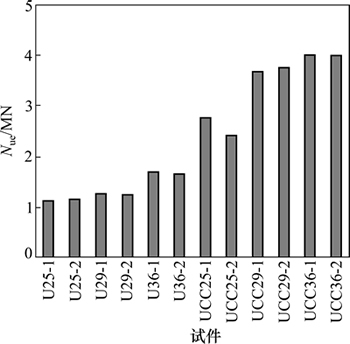

2.2.3 轴压承载力值对比分析

各试件的轴压极限承载力Nue统计结果见表1,其相应柱状图见图4。从表1和图4可见:UCC短柱与其相对应的U型钢短柱相比,承载能力得到极大提高,3种UCC短柱的极限承载能力分别提高127%,196%和142%,即轴压承载能力是对应U型钢短柱的2~3倍;UCC25截面用钢量与U36的用钢量基本相同,但轴压承载力极限值是U36短柱的1.6倍,承载能力远高于后者。

综合上述试验结果,UCC短柱承载能力及稳定性与对应的U型钢短柱相比大幅提高的原因在于:1) 短柱的弯曲失稳,属于结构失稳,截面强度在承载后期未能得到充分发挥,而焊接封板并填充核心混凝土后,形成UCC构件,其结构稳定性得到大幅度提高,在相同条件下结构失稳现象消除;2) 填充混凝土使得UCC短柱截面强度得到充分发挥,实现了封闭钢管和核心混凝土“力的共生”,整体承载能力大幅度提高。

图4 极限承载力统计图

Fig. 4 Chart of ultimate bearing capacity

3 UCC拱架力学性能数值试验

3.1 数值试验概况

在短柱室内轴压试验研究的基础上,利用ABAQUS对短柱进行轴压数值试验,通过对比模拟结果与室内试验结果验证所建立模型及材料参数的合理性。

3.1.1 模型建立及网格划分

钢管和混凝土均采用减缩积分格式的六面体单元,单元类型选取C3D8R,网格划分采用映射网格划分方法。

3.1.2 材料参数

在有限元分析中,钢管假定为各向同性材料。根据材料拉伸试验数据,钢材屈服强度fy取335 MPa,抗拉极限强度fu取533 MPa。U型钢属于高强钢材,本文采用双线性模型。考虑钢材的强化效应,钢材单向应力-应变关系模型为

(1)

(1)

其中:Es为钢材弹性模量,取1.97×1011 Pa,强化段的弹性模量可取值0.01Es;fy为钢材屈服强度。混凝土立方试块强度fcu由同条件下成型养护的100 mm立方试块按标准试验方法测得,测试方法依据GBJ 81—85“普通混凝土力学性能试验方法”进行。经试验,28 d时,fcu=41.6 MPa;试验时,fcu =43.2 MPa。最终测定弹性模量Ec为32.5 GPa,弹性阶段泊松比为0.2,按“混凝土结构设计规范”取其单轴抗压强度fck=28.9 MPa,单轴抗拉强度ftk=2.8 MPa。混凝土采用混凝土塑性损伤模型。混凝土塑性参数如表2所示。

表2 核心混凝土塑性参数

Table 2 Plasticity parameters of core concrete

研究表明,考虑钢管和混凝土界面之间的黏结滑移性能对钢管混凝土结构的整体性能影响很小。因此,在本次有限元分析中,假定钢管与混凝土整体变形协调,两者之间采用绑定(Tie)约束。

3.1.3 加载

采用位移加载法,钢管混凝土短柱模型下端取为固定端,底面约束U1,U2和U3 3个方向,短柱上端施加平动约束,并施加竖向位移荷载。

3.1.4 结果分析

1) 极限承载力。表3所示为3种UCC短柱试验实测的极限承载力和有限元分析的极限承载力及其相对误差,可见极限承载力最大相对误差不超过8%。

2) 荷载-位移曲线对比分析。图5所示为3类UCC短柱的室内试验与有限元计算得到的荷载-位移曲线。从图5可见:2条曲线均经历了弹性变形阶段、弹塑性变形阶段、塑性变形阶段及稳定变形阶段,有限元计算曲线在弹性阶段的斜率略比试验曲线的斜率大,但有限元计算曲线总体走向与试验曲线走向一致,屈服荷载也较接近。

综合上述计算结果可知:本文计算结果与试验结果较吻合,说明所建立的模型、材料力学参数的选取、加载方法以及整个分析过程是合理可行的,能够满足UCC拱架力学性能的准确模拟。

表3 有限元分析结果与试验结果对比

Table 3 Finite element analysis results with experimental results

图5 UCC短柱荷载-位移曲线

Fig. 5 Relationship between load and displacement of UCC

3.2 UCC拱架力学加载试验

3.2.1 模型的建立及材料参数

本次模拟主要针对矿山深井巷道支护常用的UCC29拱架进行,根据现场拱架尺寸,确定拱架半圆拱部分半径为2.75 m,直腿部分长度为1.65 m,对拱肩部位的节点采用常规截面进行简化,拱架通长横截面一致;UCC拱架封板厚度为10 mm,混凝土强度为C40。

3.2.2 加载及边界条件

混凝土外侧和钢管内壁采用tie约束。拱架外侧表面施加表面荷载进行加载,拱架荷载施加示意图如图6所示。

图6 UCC29拱架荷载施加示意图

Fig. 6 Loading schematic diagram of UCC29

3.2.3 计算结果分析

1) 极限承载力分析。计算结果表明,在未加载至荷载子步最后一步前计算终止,说明荷载已经不能继续施加,拱架承载力达到最大。拱架模型产生了较大变形,由于变形过大,己经超出支架在实际工程应用中的使用极限,可以认为构件已经不能进行正常工作,将此时的总荷载作为极限承载力。UCC29拱架极限承载力为1.146 0 MN,U29拱架极限承载力为0.541 8 MN;UCC拱架相比于同型号的U型钢拱架,其极限承载力提高1.16倍。图7所示为UCC29拱架最大变形部位荷载-位移曲线。

图7 数值计算最大变形处荷载-位移曲线

Fig. 7 The maximum deformation load-displacement curve of numerical calculation

2) 拱架力学性能分析。图8所示为UCC29拱架不同荷载时的应力云图和试验加载完成后的位移云图。

从图7和图8可以看出:当拱架进入屈服之前,拱架处于弹性阶段,此阶段内拱架变形不明显,且近似呈对称性变形;当荷载达到1.121 MN时,拱架开始屈服,变形速率明显加快,且开始出现非对称变形特征;当荷载达到1.146 MN时荷载达到最大,计算终止,拱架呈现明显的非对称形态。

图8 UCC29拱架数值模拟应力和位移云图

Fig. 8 Stress and displacement nephograms of UCC29

数值模拟结果显示:拱架最大变形出现在拱腿中部至起拱点部位,拱架的拱顶位置出现了明显的外凸现象,拱腿部位为反弯状态,拱顶部位为正弯状态,半圆拱30°~60°位置处应力较小,拱架整体呈现非对称失稳现象。

工程建议:当UCC拱架受均压荷载作用时,拱架上最有可能首先发生失稳破坏的关键部位为拱腿中部至起拱点位置。建议在拱架该位置采用适当的补强措施,如对拱架该位置焊接增强钢板或增设锚杆护板,以防止拱架在该位置过早屈服破坏而导致支护体系的整体失效。

4 UCC拱架1:1力学试验

为了能够明确、定量掌握UCC约束混凝土拱架的极限承载力及力学性能,采用地下工程约束混凝土拱架1:1大型试验系统对UCC约束混凝土拱架进行实验室内的力学加载试验。

4.1 试验系统组成

地下工程支护拱架大型力学试验系统,它主要由反力结构、加载及控制系统、监测系统及附属构件等组成。

该系统能够实现约束混凝土拱架及其他常规拱架1:1力学试验,配以组合式调整模块,可以进行圆形、直墙半圆拱形、半圆反底拱形、马蹄形等不同形状约束混凝土拱架的力学试验,通过增减油缸底座垫块的数量,可以调节试验系统的有效加载半径,实现不同尺寸拱架的加载试验;推力器端部布置柔性传力橡胶,使拱架受力更为均匀。利用配备的监测系统实现试验数据(拱架的变形、受力、应力)的精确量测与采集。

4.2 试验加载方案

4.2.1 拱架尺寸

UCC试验拱架尺寸与现场实施方案中的拱架尺寸相同;拱架净宽5.50 m,直腿部分高1.65 m。

4.2.2 加载方式

通过加载及控制系统对UCC拱架采用分级单调加载的方式进行均布加载,模拟现场拱架实际的受力状态。在实验过程中,时刻观察试件破坏情况,直至试件整体进入屈服状态或产生明显破坏为止。当荷载小于预计极限荷载的90%时,加载速率为10 kN/min,每30 kN保压0.5 min;当荷载大于预计极限荷载的90%时,加载速率为5 kN/min,每10 kN保压0.5 min。

4.3 试验结果分析

4.3.1 试验现象

试验开始后较长一段时间内未观测到拱架的明显变形,随着荷载的继续升高,拱架的3个节点开始出现缩动,继续加载,拱架在左、右拱腿处产生了向内的弯曲变形,左右基本对称,荷载基本不再上升;随着加载持续,拱架继续变形,左右拱腿的弯曲变形更加明显,同时拱架的拱顶位置出现了明显的外凸现象,且向左侧倾斜,呈现非对称失稳模式;至试验结束时,拱架的最大变形出现在左侧拱腿部位,非对称失稳形态更加明显。

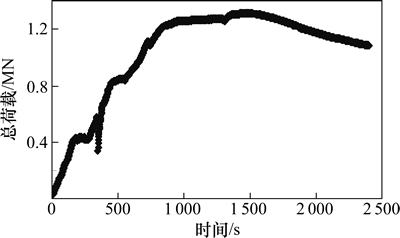

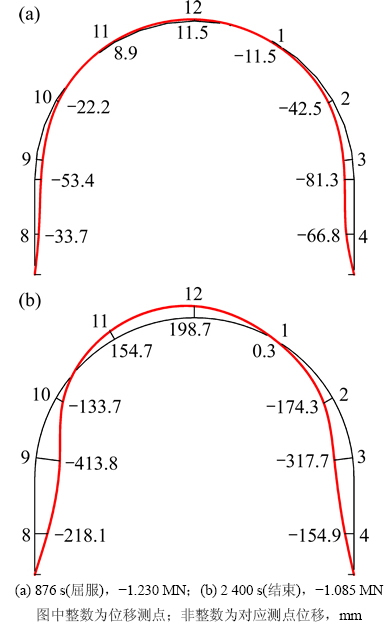

4.3.2 拱架受力性能分析

图9所示为试验得到的UCC拱架总荷载随时间的变化曲线,图10所示为拱架的径向荷载位移曲线;图11所示为拱架不同时刻变形示意图,拱架外侧的数字表示位移测点的编号,内侧数字表示该测点位移。

图9 UCC拱架总荷载-时间曲线图

Fig. 9 Relationship between total load and time

图10 UCC拱架径向荷载-位移曲线

Fig. 10 Relationship between radial load and displacement of UCC

图11 UCC29拱架变形示意图

Fig. 11 UCC29 arch deformation diagrams

由图9~11可以看出:

1) 在试验加载过程中,除拱顶的3个(1号、11号和12号)位移测点为向外变形外,其余各测点均向拱架内侧变形,左、右两侧呈对称变形现象。

2) 当试验进行到876 s左右时,拱架承担的荷载(1.230 MN左右)增速明显下降,变形速率明显增大,荷载位移曲线出现拐点,失稳现象开始出现,拱架的变形形态开始出现非对称现象,由此确定拱架整体屈服荷载为1.230 MN。

3) 当试验进行到1 488 s左右时,拱架承担的总荷载达到峰值1.310 MN,随后总荷载时间曲线出现下降段,说明拱架能承受的极限荷载为1.310 MN,与数值模拟结果相差不大。

4) 当试验结束后,拱架变形的最大部位出现在拱腿至起拱点位置,与数值模拟结果较吻合。

5 现场应用

5.1 工程概况

山东省荷泽市巨野煤田赵楼煤矿第二集中轨道下山是为下阶段采区服务的巷道,起点标高为-850 m,巷道终点标高为-940 m,岩层以软弱页岩为主。主要岩层及厚度从上至下依次为:细砂岩6 m、粉砂岩6 m、粉细砂岩互层5 m、泥岩8 m。地质构造复杂,垂直张性裂隙较发育,岩层破碎。实测地应力表明最大水平主应力为32.39~34.63 MPa,方向与二集轨道轴向基本垂直。

5.2 原支护方案

第二集中轨道下山永久设计为锚网(索)喷支护,断面形状为直墙半圆拱形,净宽5.500 m,净高4.400 m。锚杆采用直径×长度为0.022 m×2.400 m的高强度左旋无纵筋螺纹钢锚杆,用1根长度为1.000 m的树脂药卷锚固,间排距为0.800 m;锚索选用直径×长度为0.022 m×6.200 m的高强度低松弛预应力钢绞线及配套锁具,采用2根长度为1 m的树脂药卷锚固,间距为2.000 m,排距为1.600 m。顶锚杆设计扭矩为120 N·m,帮锚杆扭矩为60 N·m;锚索设计预紧力为100 kN。巷道表面喷射C25混凝土厚度为0.100 m。

在原支护条件下,巷道变形量较大,顶板开裂严重,巷道控制困难。针对该问题,常用的处理措施是施工U型棚(U29)加强支护,但是U型棚施工后巷道围岩变形仍然不能得到较好控制,常出现U型棚严重扭曲、断裂现象,导致巷道变形失稳,影响巷道的正常使用,且给安全施工带来潜在危险。

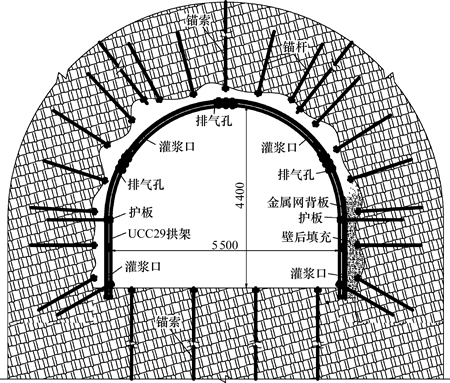

5.3 UCC拱架立体支护体系

5.3.1 体系构成

该支护体系是针对深部、动压、断层破碎带等复杂地质条件下的巷道及破坏后的待修复巷道等难支护巷道提出的,主要包括3个主体内容即3个承载结构,由内向外分别为UCC拱架、壁后充填层和锚网支护,见图12。下面以本文现场采用的支护参数对体系进行分析。

图12 支护断面图

Fig. 12 Supporting sectional drawing

1) 锚网支护(外部锚固自承层)。巷道掘进完成后,立即施工锚网支护,支护参数与原支护方案的参数相同,同时,为了控制巷道底板变形,形成完整的围岩承载结构。此方案设计了底板锚索,锚索直径×长度为0.022 m×6.200 m,间排距为1.500 m×1. 600 m;通过锚杆及锚索的锚固作用,调动围岩自承能力,形成支护体系的外承载结构。

2) UCC拱架(内部高强承载层)。UCC拱架主要包括拱架承载构件(由左、右拱腿和左、右拱弦共4节构成)、连接构件(连接套管或卡缆)、横向连接件(拉杆)及附属构件(如护板、拉杆环、铁鞋等)构成。UCC拱架截面形式为UCC29约束混凝土,每节均有灌浆口和排气孔。拱架排距为1.000 m。截面内填充C40泵送混凝土,采用混凝土输送泵进行混凝土灌注,并对拱架变形破坏失稳的关键部位采用焊接钢板进行加强支护。

3) 壁后填充(中间充填调整层)。由于巷道围岩软弱破碎,拱架和围岩之间存在尺寸较大的不规则空间,为使拱架受力均匀,在拱架和围岩之间进行壁后填充。采用混凝土作为壁后填充材料,壁后充填需要施工的辅助工作包括施工金属网背板、隔布、隔断等。

上述3个承载结构之间相互作用,共同发挥承载能力,有效控制巷道围岩变形。

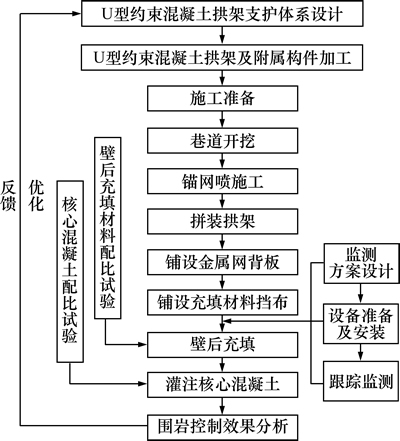

5.3.2 施工流程

该支护体系的施工流程为:放炮掘进→锚网支护→立拱架→铺金属网背板→铺隔布→壁后充填→钢管内灌浆。支护体系施工流程见图13。在施工之前,需进行壁后充填材料及核心混凝土配比试验,根据现场要求,确定合理的材料配比,并设计好监测方案,准备好相应的监测设备。在施工过程中安装监测设备,以便有效观测巷道围岩控制效果。

图13 支护体系施工流程图

Fig. 13 Supporting sectional drawing

5.4 方案实施及监测分析

5.4.1 实施及监测

为对比分析新型拱架的巷道围岩控制效果,在UCC拱架支护体系施工完成后,在二集轨道巷地质条件基本相同的区段,实施常规的U29型钢拱架,除拱架参数不同外,其他参数如锚网、壁后充填等与UCC拱架支护体系的相同。

监测内容包括:拱架收敛变形监测主要进行拱顶沉降、两帮收敛及底臌监测,采用收敛尺或测枪进行监测;拱架径向受力监测主要对拱顶、拱肩、起拱线及拱脚处的径向受力采用压力枕进行监测;混凝土受力监测主要对UCC拱架支护体系壁后混凝土的三向受力状态进行监测。

5.4.2 监测结果分析

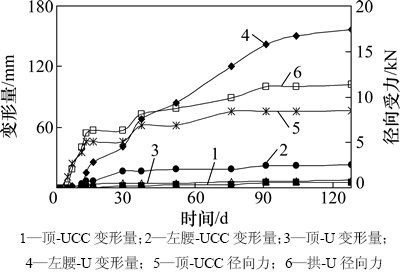

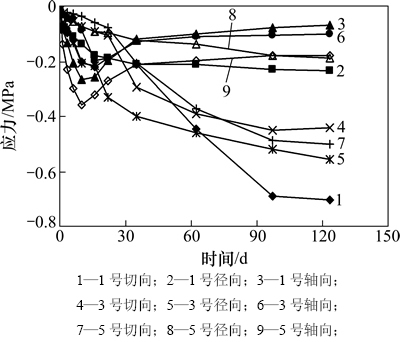

图14所示为两方案部分测点的收敛监测和径向受力监测曲线,图中“左腰-UCC”为图15中的左拱腰中下部的测点收敛值,其他依此类推;图15所示为128 d时的最终监测结果示意图,图16中的1号、3号与5号测点分别为图15中所示的拱脚、拱肩与拱顶部位,负值代表压应力。

由图15和图16可知:

1) 2支护段变形形态较一致,均呈现出两帮内挤型,顶板沉降不明显,均不超过25.0 mm,变形最大位置在拱肩位置,其次是两帮。

2) UCC拱架和U型钢拱架128 d后各测点径向受力平均值分别为13.7 kN和12.6 kN,两者差别不大,前者略大于后者。

图14 部分测点拱架巷道收敛及径向受力监测曲线

Fig. 14 Curves of roadway convergence and radial pressure of some monitoring points

图15 128 d时UCC29拱架巷道收敛及径向受力监测结果

Fig. 15 Roadway convergence and radial pressure in 128 d

图16 UCC支护系统壁后充填混凝土受力监测

Fig. 16 Monitoring curves of backfilled concrete for UCC

3) UCC拱架支护巷道128 d时的巷道平均变形量为17.7 mm(左拱腰中下部的53.0 m为最大,拱架整体

变形较小),仅为U型钢拱架支护巷道的20.6%;同时,图15中U型钢拱架左拱腰收敛监测曲线显示U型钢拱架支护巷道仍未稳定,变形还在持续。

4) U型钢拱架支护段已有部分拱架出现局部屈曲状态,有4架拱架腰线处呈现一定弯曲形态,并有进一步发展为弯曲失稳的趋势,而U型钢约束混凝土拱架尚未见上述现象和迹象。

5) 在整个监测期内,混凝土内部轴向应力呈现出压应力先增加再减小的趋势,并逐渐向受拉转变,最终各监测点的轴向应力均在-0.2 MPa内;混凝土切向应力远大于径向和轴向应力,但远小于C20混凝土的抗压强度,表明UCC拱架可提供高强阻力,使壁后充填混凝土抗压强度提高,有效保证支护体系的安全性。

上述监测结果表明UCC拱架具有更高的承载能力及抗弯曲失稳能力,与前面试验结论一致。

5.4.3 UCC拱架支护体系围岩控制机制分析

综合室内试验、数值分析和现场试验研究结论,对UCC拱架支护体系围岩控制机制进行如下分析。

1) 约束混凝土构件具有更高的承载能力。将矿用U型钢的开口侧进行封闭并充填混凝土形成约束混凝土拱架支护结构,具有如下工作特性:① 核心混凝土由于外侧的约束处于三向受压状态,强度得到大幅度提高;② 外面约束结构得到了核心混凝土的有效支撑,其整体稳定性提高。约束混凝土结构,表现出力学性能上的“共生现象”,使材料各自的强度得到了充分的发挥,提高了材料力学性能的使用效率。因此,U型约束混凝土拱架具有更强的承载能力和更好的经济性。

2) UCC拱架与U型钢拱架相比,由于焊接了封板,使得拱架与围岩之间由原来的2条线接触变成了面接触,一方面,拱架自身应力集中程度大大减轻;另一方面,由于加大了护表面积,拱架支护阻力能够更加有效均匀地传递到围岩深部。

3) 壁后充填使得新型拱架对围岩的高强承载力得到发挥。拱架壁后如果不进行有效充填处理会使拱架与围岩间呈随机的点、线接触,造成拱架承受不均匀分布的集中荷载或偏心载荷,恶化支护结构的受力条件,使其支撑能力得不到充分发挥。

4) 充填材料形成立体支护体系的中承载层,将内、外承载结构有效连接在一起,实现了拱架-充填体-围岩三者共同承载,使支护体与围岩在强度、刚度和结构上耦合,有效防止了支护体系的局部失效,提高了支护体系的整体稳定性,调动了围岩自承能力,保证了巷道稳定。

6 结论

1) 针对处于深部、断层构造破碎带等条件下的难支护巷道,提出了U型约束混凝土(UCC)拱架新型支护技术。

2) 利用UCC短柱轴压试验数值计算验证了模拟方法和参数选取的合理性;进行了拱架力学加载试验,得到UCC29拱架极限承载力为1 146 kN,是同型号U型钢拱架极限承载力的2.16倍。

3) 在均压作用下,拱架在屈服之前呈对称变形形态,屈服之后表现为拱顶外凸,拱腿内凹,拱腰处变形从上到下逐渐由外凸转变为内凹的变形特点,加载完成后拱架呈现非对称变性特征;拱架上发生失稳破坏的关键部位为拱腿中部至起拱点位置,并提出了补强措施。

4) 拱架最大变形部位出现在拱腿中部至起拱点位置,拱架屈服变形后呈现非对称变形特征,极限承载力为1 310 kN,试验结果与数值模拟结果基本吻合。

5) UCC拱架对围岩变形的控制效果明显优于常规U型钢拱架,为深部复杂难支护巷道提供了一种新型有效的支护形式。

6) UCC拱架支护体系作用机制为:约束混凝土构件由于2种材料“力的共生”而具有更高的承载能力;具有更大的护表面积,降低了拱架自身应力集中程度,改善了支护阻力传递效果;充填材料形成立体支护体系的中承载层,形成三维立体的整体承载结构,提高了支护体系整体稳定性,使新型拱架的高强承载力得到发挥。

参考文献:

[1] 何满潮, 钱七虎. 深部岩体力学基础[M]. 北京: 科学出版社, 2010: 2-14.

HE Manchao, QIAN Qihu. The basis of deep rock mechanics[M]. Beijing: Science Press, 2010: 2-14.

[2] HOU Chaojiang. Review of roadway control in soft surrounding rock under dynamic pressure[J]. Journal of Coal Science & Engineering (China), 2003, 9(1): 1-7.

[3] 谢生荣, 谢国强, 何尚森, 等. 深部软岩巷道锚喷注强化承压拱支护机理及其应用[J]. 煤炭学报, 2014, 39(3): 404-409.

XIE Shengrong, XIE Guoqiang, HE Shansen, et al. Anchor-spray-injection strengthened bearing arch supporting mechanism of deep soft rock roadway and its application[J]. Journal of China Coal Society, 2014, 39(3): 404-409.

[4] 宋希贤, 左宇军, 王宪. 动力扰动下深部巷道卸压孔与锚杆联合支护的数值模拟[J]. 中南大学学报(自然科学版), 2014, 45(9): 3158-3169.

SONG Xixian, ZUO Yujun, WANG Xian. Numerical simulation of pressure-released hole combined support with rockbolt in deep roadway with dynamic disturbance[J]. Journal of Central South University (Science and Technology), 2014, 45(9): 3158-3169.

[5] 王德超, 王琦, 李术才, 等. 深井综放沿空掘巷围岩变形破坏机制及控制对策[J]. 采矿与安全工程学报, 2014, 31(5): 665-673.

WANG Dechao, WANG Qi, LI Shucai, et al. Mechanism of rock deformation and failure and its control technology of roadway driving along next goaf in fully mechanized top coal caving face of deep mines[J]. Journal of Mining & Safety Engineering, 2014, 31(5): 665-673.

[6] 李海燕, 李为腾, 王德超, 等. 深部厚顶煤巷道纵横钢带联合支护对比研究及机制分析[J]. 中南大学学报(自然科学版), 2013, 44(12): 5075-5083.

LI Haiyan, LI Weiteng, WANG Dechao, et al. Comparative study and mechanism analysis of longitudinal-lateral combined steel bands support system in deep roadway with thick top-coal[J]. Journal of Central South University (Science and Technology), 2013, 44(12): 5075-5083.

[7] Vogel M, Andrast H P. Alp transit-safety in construction as a challenge, health and safety aspects in very deep tunnel construction[J]. Tunneling and Under Ground Space Technology, 2000, 15(4): 481-484.

[8] 廖九波, 李夕兵, 周子龙, 等. 软岩巷道开挖支护的颗粒离散元模拟[J]. 中南大学学报(自然科学版), 2013, 44(4): 1639-1646.

LIAO Jiubo, LI Xibing, ZHOU Zilong, et al. Numerical simulation of liner during soft tunnel excavation by particle flow code based on discrete element method[J]. Journal of Central South University (Science and Technology), 2013, 44(4): 1639-1646.

[9] 彭成. 2004—2008年全国煤矿顶板事故分析[J]. 中国煤炭, 2010, 36(1): 104-105.

PENG Cheng. An analysis of mine roof accidents nationwide 2004—2008[J]. China Coal, 2010, 36(1): 104-105.

[10] 黄万朋, 高延法, 王军. 扰动作用下深部岩巷长期大变形机制及控制技术[J]. 煤炭学报, 2014, 39(5): 822-828.

HUANG Wanpeng, GAO Yanfa, WANG Jun. Deep rock tunnel’s long large deformation mechanism and control technology under disturbance effects[J]. Journal of China Coal Society, 2014, 39(5): 822-828.

[11] 谷拴成, 刘皓东. 钢管混凝土拱架在地铁隧道中的应用研究[J]. 铁道建筑, 2009(12): 56-60.

GU Shuancheng, LIU Haodong. Applied research on concrete filled steel tube support of subway tunnel[J]. Railway Engineering, 2009(12): 56-60.

[12] 王琦, 邵行, 李术才, 等. 方钢约束混凝土拱架力学性能及破坏机制研究[J]. 煤炭学报, 2015, 40(4): 922-930.

WANG Qi, SHAO Xing, LI Shucai, et al. Study on mechanical properties and failure mechanism of square type confined concrete arch centering[J]. Journal of China Coal Society, 2015, 40(4): 922-930.

[13] 廖飞宇, 韩林海. 方形钢管混凝土叠合柱的力学性能研究[J]. 工程力学, 2010, 21(4): 153-162.

LIAO Feiyu, HAN Linhai. Performance of concrete-filled steel tube reinforced concrete columns with square sections[J]. Engineering Mechanics, 2010, 21(4): 153-162.

[14] 张素梅, 王玉银. 圆钢管高强混凝土轴压短柱的破坏模式[J]. 土木工程学报, 2004, 37(9): 1-10.

ZHANG Sumei, WANG Yuyin. Failure modes of short columns of high-strength concrete-filled steel tubes[J]. China Civil Engineering Journal, 2004, 37(9): 1-10.

(编辑 陈灿华)

收稿日期:2014-11-08;修回日期:2015-01-23

基金项目(Foundation item):国家自然科学基金资助项目(51304125,51379114);山东省优秀中青年科学家科研奖励基金资助项目(BS2013NJ004);中国博士后科学基金面上资助一等资助项目(2013M540548);山东省博士后创新项目专项资助项目(201301004);煤矿安全高效开采省部共建教育部重点实验室开放基金资助项目(JYBSYS2014103)(Projects (51304125, 51379114) supported by the National Natural Science Foundation of China; Project (BS2013NJ004) supported by the Scientific Research Foundation of Outstanding Young and Middle-aged Scientist Award of Shandong Province; Project (2013M540548) supported by Chinese Postdoctoral Science Foundation;Project (201301004) supported by Shandong Postdoctoral Innovation Fundation; Project (JYBSYS2014103) supported by Key Laboratory of Safety and High Efficiency Coal Mining of Ministry of Education)

通信作者:李术才,教授,博士生导师,从事裂隙岩体断裂损伤与地质灾害超前预报及防治教学与研究工作;E-mail:lishucai@sdu.edu.cn

摘要:针对处于深部、断层构造破碎带等条件下的难支护巷道,提出U型约束混凝土(UCC)拱架新型支护技术。对拱架的承载特性及变形规律等进行数值及室内试验研究,并明确新型拱架失稳破坏的关键部位,综合分析UCC拱架支护体系的作用机制。研究结果表明:UCC短柱具有较好的延性和后期承载能力,极限承载力相对U型钢短柱提高127%~196%;UCC拱架承载能力是对应U型钢拱架的2.16倍;UCC拱架支护体系作为一种新型的三维立体支护体系,围岩控制效果显著,该支护体系下巷道围岩变形量最大为53 mm,仅为U型钢拱架的20.6%,且UCC拱架能够提供高强支护阻力,有效保证支护体系的安全性。

[1] 何满潮, 钱七虎. 深部岩体力学基础[M]. 北京: 科学出版社, 2010: 2-14.

[3] 谢生荣, 谢国强, 何尚森, 等. 深部软岩巷道锚喷注强化承压拱支护机理及其应用[J]. 煤炭学报, 2014, 39(3): 404-409.

[4] 宋希贤, 左宇军, 王宪. 动力扰动下深部巷道卸压孔与锚杆联合支护的数值模拟[J]. 中南大学学报(自然科学版), 2014, 45(9): 3158-3169.

[5] 王德超, 王琦, 李术才, 等. 深井综放沿空掘巷围岩变形破坏机制及控制对策[J]. 采矿与安全工程学报, 2014, 31(5): 665-673.

[6] 李海燕, 李为腾, 王德超, 等. 深部厚顶煤巷道纵横钢带联合支护对比研究及机制分析[J]. 中南大学学报(自然科学版), 2013, 44(12): 5075-5083.

[8] 廖九波, 李夕兵, 周子龙, 等. 软岩巷道开挖支护的颗粒离散元模拟[J]. 中南大学学报(自然科学版), 2013, 44(4): 1639-1646.

[9] 彭成. 2004—2008年全国煤矿顶板事故分析[J]. 中国煤炭, 2010, 36(1): 104-105.

[10] 黄万朋, 高延法, 王军. 扰动作用下深部岩巷长期大变形机制及控制技术[J]. 煤炭学报, 2014, 39(5): 822-828.

[11] 谷拴成, 刘皓东. 钢管混凝土拱架在地铁隧道中的应用研究[J]. 铁道建筑, 2009(12): 56-60.

[12] 王琦, 邵行, 李术才, 等. 方钢约束混凝土拱架力学性能及破坏机制研究[J]. 煤炭学报, 2015, 40(4): 922-930.

[13] 廖飞宇, 韩林海. 方形钢管混凝土叠合柱的力学性能研究[J]. 工程力学, 2010, 21(4): 153-162.

[14] 张素梅, 王玉银. 圆钢管高强混凝土轴压短柱的破坏模式[J]. 土木工程学报, 2004, 37(9): 1-10.