文章编号:1004-0609(2008)05-0897-06

高应变速率下Al-Mg-Sc合金压缩变形的流变方程

鲁世红,何 宁

(南京航空航天大学 机电学院,南京210016)

摘 要:

对Al-Mg-Sc材料进行静态力学性能实验,采用微型SHPB(Split Hopkinson pressure bar)实验装置对Al-Mg-Sc材料在应变率为103~104范围内进行动态力学行为测试。结果表明:Mg-Sc合金材料随应变率的提高,真实应力—应变曲线略有升高,表明Al-Mg-Sc材料不是一种对应变率敏感的材料;随着应变率的升高,材料发生的应变增大,表现出在高应变率下具有明显的应变强化效应。通过分析,选用较为合理的Johnson—Cook本构模型来构建Al-Mg-Sc合金高应变速率流变方程。根据遗传算法确定J—C方程中的参数。拟合值与实验值较吻合,证明经SHPB实验数据构建的流变方程是合理的,这为Al-Mg-Sc板料高应变速率下有限元分析需要的材料变形特性参数提供了重要的数据来源。

关键词:

Al-Mg-Sc合金;高应变速率;微型SHPB装置;流变方程;遗传算法;

中图分类号:O 344;TP 18 文献标识码:A

Constitutive equation of flow for Al-Mg-Sc alloy under high strain rate

LU Shi-hong, HE Ning

(College of Mechanical and Electrical Engineering, Nanjing University of Aeronautics and Astronautics, Nanjing 210016, China)

Abstract: The static mechanics performance of the Al-Mg-Sc material was investigated, and then dynamic mechanics behavior of the Al-Mg-Sc material was measured at strain rate ranging from 1 000 to 10 000/s with the miniature split Hopkinson pressure bar (SHPB) apparatus. The results show that the Al-Mg-Sc material is not a kind of strain rate sensitive materials, but it has obvious strain strengthening effect under high strain rate. A more reasonable Johnson—Cook equation by comparing is chosen to analyze the dynamic mechanical properties of Al-Mg-Sc alloy after its relationship parameters are fitted by genetic algorithm with the experimental data. The comparison between data of experiment and fitted constitutive equation indicates that the constitutive equation is suitable for expressing the dynamic behavior of Al-Mg-Sc alloy, which provides important material characteristic parameter for mechanics numerical analysis further in the high strain rate.

Key words: Al-Mg-Sc alloy; high strain rate; miniature split Hopkinson pressure bar; constitutive relation; genetic algorithm

Al-Mg-Sc合金材料是一种新型的军用材料,具有密度小、强度中等、可焊性好、良好的耐蚀性等众多优点,同时存在常温下塑性比较低,塑性加工成形困难等不足的问题[1-4]。激光冲击成形技术能克服传统方法加工的困难,是一种冲击波力作用下所产生的塑性成形技术。通过高能激光诱导的高压冲击波实现板料的动态塑性成形,由于具有超快、高应变率的特点,可以使成形表面获得优异的表面质量和力学性能。但由于对铝合金在高应变速率下发生塑性变形时的流变应力、变形特征和成形性指标等目前还缺乏研究。近年来,物理模拟和数值模拟技术在塑性成形领域获得越来越广泛的应用[5-7],为了深入研究激光冲击成形过程和提高该工艺过程数值模拟的精度,需要了解材料在激光冲击条件下的流变行为及精确的流动应力。本研究采用微型SHPB实验装置,对Al-Mg-Sc合金的动态力学行为进行研究,建立该材料高应变速率下的流变方程,可用于Al-Mg-Sc板材激光冲击成形及其他高应变速率成形过程的有限元分析。

1 Al-Mg-Sc的静态力学性能

静态拉伸实验是应用最广的材料性能测试实验,可以获得板材的抗拉强度σb、屈服强度σs、最大伸长率δ、泊松比ν、各向异性指数γ、弹性模量E及材料应变硬化指数n等,静态拉伸实验与动态拉伸实验得到的材料参数共同构成材料的变形属性参数。

拉伸实验采用微机控制电子万能试验机,该试验机是电子技术与机械传动结合的新型试验机,它对载荷、变形、位移的测量和控制有较高的精度和灵敏度,与计算机相连,可以实现控制检测和数据处理的自动化以及等应变速率拉伸,加载速度准确,且范围宽(0.05~500 mm/min)。

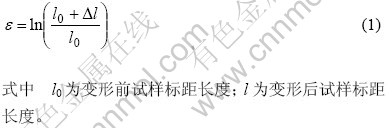

本实验是在常温下进行的,实验中拉伸速度设为1 mm/min。试样装在试验机上,受到缓慢增加的拉力作用,对应着每一个拉力载荷F,试样标距![]() 有一个伸长量(压缩量)?l。实验所得结果是力—位移关系图,其转换成真实应力—应变曲线计算公式如下:

有一个伸长量(压缩量)?l。实验所得结果是力—位移关系图,其转换成真实应力—应变曲线计算公式如下:

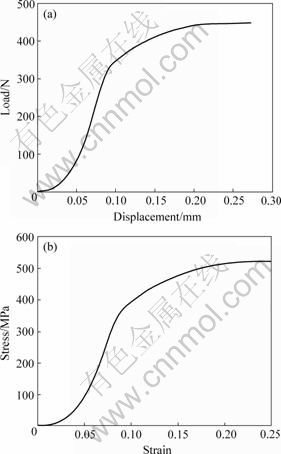

图1(a)所示为Al-Mg-Sc载荷—位移拉伸图,图1(b)所示为准静态下真实应力—应变曲线。

图1 Al-Mg-Sc合金的载荷—位移拉伸图及真实应力—应变曲线图

Fig.1 Force—displacement curve(a) and true stress—strain curve(b) of Al-Mg-Sc alloy

2 Al-Mg-Sc的动态力学性能

材料在动态和静态下的特性一般是不同的,动态下的材料特性依赖于应变、应变率和温度。分离式Hopkinson压杆装置广泛用于研究材料在高应变率下的动态性能[8-10]。普遍用于测量材料应变率为102~ 104/s的特性这项实验技术,最早是由HOPKINSON于1914年提出的[10]。

2.1 实验设备及其基本原理

本实验是在西北工业大学固体力学实验室的微型SHPB设备上进行的高应变率下的压缩实验。采用传统的Hopkinson杆技术,试样的应变率可以达到102~103/s,微型Hopkinson压杆可以达到104/s[11],并且由于压杆直径很小,存在横向惯性效应,弥散效应非常小,更重要的是,与传统Hopkinson杆一样,一维应力波理论假设成立,也就是传统Hopkinson杆数据处理方法完全适用。

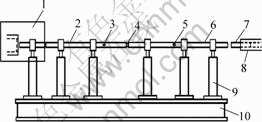

实验系统的示意图如图2所示。该实验的基本过程为:通过控制和调节气压室中氮气气压,控制子弹以一定的速度撞击SHPB 装置的输入杆,在杆上产生近似梯形的压缩应力波;应力波向前传播到试件和输入杆的分界面处,由于材料和输入杆波阻抗存在差异,使得应力波中一部分反射回输入杆,而另一部分则通过试件透射到输出杆中。整个应力波传播过程可利用贴在输入杆和输出杆上的应变片进行记录,从而可计算出测试材料试件的动态应力—应变关系。

图2 微型Hopkinson压杆装置示意图

Fig.2 Schematic diagram of mini-Hopkinson pressure bar: 1—Energy absorption system; 2—Output bar; 3, 5—Strain gauge; 4—Specimen; 6—Input bar; 7—Shot; 8—Automatic gas gun; 9—Support; 10—Optical platform

2.2 实验过程

实验所用的材料为冷作硬化状态下的Al-Mg-Sc合金,依据前面所述微型Hopkinson压杆装置决定本实验中试样的尺寸为d 1 mm×1 mm,试样在慢走丝线切割机床上加工。实验在常温下进行,总共分为5组,每组3个试样,数据取平均值,每组实验在不同的应变率下进行,实验测试5种应变率下的Al-Mg-Sc合金的应力—应变曲线。微型Hopkinson压杆的入射杆和透射杆直径为5 mm,子弹长度取110 mm和 70 mm这2种情况,在此条件下可以测得应变率范围为1 000~10 000/s。

2.3 实验结果分析

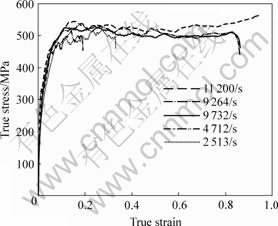

为了确定Al-Mg-Sc的动态力学性能,利用SHPB实验技术测定了常温下应变率为2 513,4 712,9 264,9 732和11 200/s时的σ—ε关系。Al-Mg-Sc合金的真实应力—应变曲线如图3所示。

从图3可以看出,Al-Mg-Sc合金材料随着应变率的提高,真实应力—应变曲线略有升高,即材料的流动应力和屈服应力略有提高,但不是很明显,说明该材料不是一种对应变率敏感的材料;但是,随着应变率的升高,材料发生的应变增大,表现出在高应变率下具有明显的应变强化效应;变形抗力和断裂强度随着应变率的增加而提高,材料在服役过程中,随着应变率不同幅度的提高,屈服应力也略有提高;当材料进入塑性阶段后,随着应变的增大,应力几乎保持不变,这对冲击保护尤为重要。

图3 Al-Mg-Sc合金的真实应力—应变曲线

Fig.3 True stress—strain curve of Al-Mg-Sc alloy

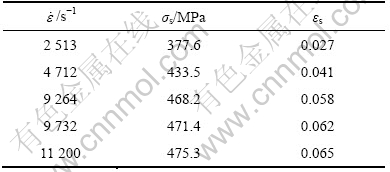

当ε>0.008 2,应变率为2 513/s时,材料进入塑性阶段,其他应变率情况下,材料仍处于弹性阶段;当ε>0.017 2,应变率为4 712/s时,材料进入塑性阶段,其他大于该应变率的材料仍处于弹性阶段。表1所列为Al-Mg-Sc合金的主要力学参数随应变率变化的情况。

表1 Al-Mg-Sc合金的主要力学参数随应变率的变化

Table 1 Variation of major mechanical parameters with strain rate for Al-Mg-Sc alloy

3 Al-Mg-Sc应变率相关的流动方程

材料的本构关系是指在一定的微观组织下,材料的流变应力对由温度、应变、应变率等热力学参数所构成的热力学状态所做出的响应。这种规律实质上是因材料而异的,如果用数学方程来表示这种规律,那么不同的材料其方程也是不同的。这种关系实质上反映了材料的本质,所以,叫做本构关系。

3.1 本构模型选取

选择一个合适的本构模型来描述材料的力学性能,是工程应用所必需的。考虑到激光冲击成形过程高应变速率的特点(可达到106~107/s),本构模型必须考虑到应变速率的影响。试验表明,大多数材料在冲击载荷作用下的变形,一般同时包含可恢复的瞬态弹性变形和不可恢复的粘滞性塑性变形,即本构关系可用弹粘塑性模型来描述[12-13]。

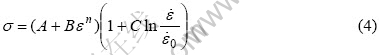

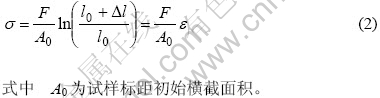

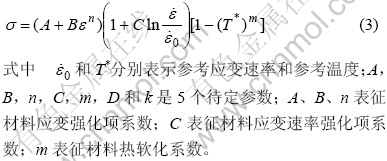

目前,常用的描述材料动态热粘塑性本构关系模型有Johnson—Cook(J—C)模型[14]和Cowper—Symonds (C—S)模型[15-16],这2种模型在有限元计算软件中得到了广泛支持。对比这2种模型,Johnson—Cook模型可应用于各种晶体结构,这种模型能较好地描述金属材料的应变强化效应,应变率效应和温度软化效应,特别适用描述较高应变率情况;C—S模型适合描述相对低的应变速率。因此,对本次实验材料选用J—C模型进行描述。Johnson—Cook模型的表达式如下:

式(3)中,等式右边第一项A+Bεn描述了材料的应变强化效应;第二项![]() 反映了流变应力随对数应变速率增加而线性增加的关系;第三项

反映了流变应力随对数应变速率增加而线性增加的关系;第三项![]() 反映了流变应力随温度升高线性降低的关系。由于激光冲击成形技术为冷加工过程,所以,T*=0,则第三项化为1,式(3)可以简化为:

反映了流变应力随温度升高线性降低的关系。由于激光冲击成形技术为冷加工过程,所以,T*=0,则第三项化为1,式(3)可以简化为:

由式(4)可以看出,该模型结构清晰,右边2个因子分别表达流变应力与应变、应变应力及应变速率之间的关系。

3.2 拟合方法和步骤

遗传算法(Genetic algorithm)是一类借鉴生物界的进化规律(适者生存,优胜劣汰遗传机制)演化而来的随机化搜索方法。它是由美国的HOLLAND于1975年提出的,其主要特点是直接对结构对象进行操作,不存在求导和函数连续性的限定;具有内在的隐并行性和强的全局寻优能力;采用概率化的寻优方法,能自动获取和指导优化的搜索空间,自适应地调整搜索方向,不需要确定的规则。遗传算法的这些性质,已被人们广泛地应用于组合优化、机器学习、信号处理、自适应控制和人工生命等领域。它是现代有关智能计算中的关键技术之一。本文作者采用遗传算法对J—C模型参数(A,B,n,C,m)进行优化,遗传算法中染色体编码方法为![]() ,其中,A,B,n,C和m都是20位二进制编码,则

,其中,A,B,n,C和m都是20位二进制编码,则![]() 的二进制编码长度为100。具体算法及实现步骤描述如下。

的二进制编码长度为100。具体算法及实现步骤描述如下。

第一步:进化过程初始化。随机生成P条梁色体![]() 组成初始种群(如选P=50),设置进化操作参数,设置进行过程终止条件(这里,把进化代数作为终止条件)。

组成初始种群(如选P=50),设置进化操作参数,设置进行过程终止条件(这里,把进化代数作为终止条件)。

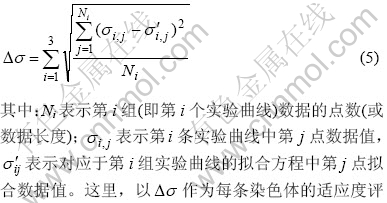

第二步:初始种群中各染色体适应度计算。本实验是对3种应变速率下的实验数据(11 200,9 264和 9 732/s)进行拟合,3条拟合曲线的总均方误差计算公式为:

这里,以Δσ作为每条染色体的适应度评估函数(即误差越小,适应度越大)。

第三步:对种群中的染色体进行交叉操作。种群的交叉操作如下:种群以概率20%进行交叉操作,即在50条染色体组成的种群中任意选取10条染色体进行交叉,随机选取染色体串的1个节点,然后交叉2个父辈节点右端部分产生子辈。

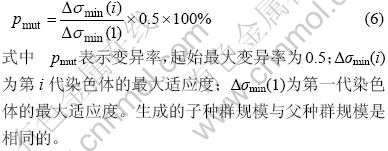

第四步:对种群中各染色体进行变异操作。对种群中每条染色体进行的变异操作为:对染色体进行自适应的“基本位变异”操作,即对个体的每一位依概率指定其为变异点,若变异点,则对该位做“取反运算”。设定第一代染色体的初始位变异率为50%,随着适应度的增大,变异率相应减小,但对于每条染色体至少有2位变异。(自适应)位变异率pmut的计算公式如下:

生成的子种群规模与父种群规模是相同的。

第五步:子种群中染色体的适应度计算。在完成种群进化操作后,得到了规模相同的子种群,根据式(5)来计算子种群中每条染色体的适应度。

第六步:新一代种群的生成。根据父种群、子种群来选择生成同样规模的新一代种群,选择策略如下:

①选择部分优秀个体:选择父代种群中10%优秀染色体,再加上子代种群中按照适应度从大到小排序的前10%优秀染色体。

②随机选取剩余个体:从父代种群提取优秀个体后的90%“剩余”染色体中随机选取父种群的40%,再从子代种群中90%“剩余”染色体中随机选取子种群的40%。

③由父种群、子种群中20%的优秀个体和80%的随机选取个体来组成新一代种群。

第七步:进化过程结束条件的判断。判断是否到达预设进化代数:若是,则结束进化过程;若否,则进化代数+1,转到第三步。

3.3 拟合结果与分析

基于自适应遗传算法分析,得到了Al-Mg-Sc合金变形流动方程。对于准静态下(应变率为0.001,温度为293 K),忽略掉应变率强化效应和热软化效应,其流变应力可以表示为:

![]()

故准静态下的流变方程为:

![]()

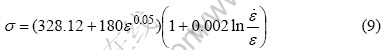

对于动态条件下的流变行为,考虑到应变率强化的影响,得到表达式为:

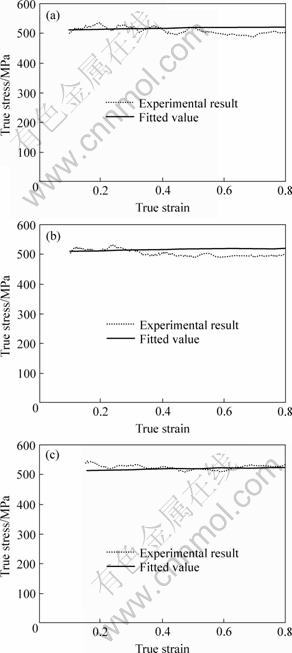

图4所示为拟合值和真实应力—应变实验值对比曲线。其中:图4(a)所示为应变速率为9 264/s时拟合与实验值的比较,最大正误差为+6.02%,最大负误差为-3.10%;图4(b)所示为应变速率为9 732/s时实验值与拟合值的比较,可见,最大正误差为+5.13%,最大负误差为-2.3%;图4(c)所示为应变速率为11 200/s时实验值与拟合值的比较,可见,最大正误差为+0.65%,最大负误差为-3.63%。

图4 不同应变率时J—C方程拟合值与实验值的比较

Fig.4 Comparison of experimental result with fitted value by J—C equation at different strain rates: (a) 4 700/s; (b) 9 300/s; (c) 11 200/s

从图4可以看出,通过遗传算法计算得到的拟合值与实验值较吻合,能反映出实际情况,总的误差被控制在一个比较小的范围之内。因此,用此方法拟合出的流动方程能在一定的应变率范围内较有效地描述Al-Mg-Sc材料的动态性能,具有较高的精度,能够为高应变速率下成形过程有限元模拟中的材料属性定义提供合理的数据。

4 结论

1) 利用微型Hopkinson压杆实验装置,对Al-Mg-Sc合金进行了动态力学性能测试,发现Al-Mg-Sc材料不是一种对应变率敏感的材料,但是,在高应变率下具有明显的应变强化效应。

2) 某些高应变速率下的成形过程,温度效应不明显,例如激光冲击成形是一种冲击波力作用下所产生的冷塑性成形技术,流变本构方程中描述温度的项可忽略不计,可采用经简化的Johnson—Cook方程来描述材料的流变本构特性。

3) 采用遗传算法对J—C方程中的参数进行了优化计算,将拟合值与实验值进行对比,发现两者吻合较好,证明经微型SHPB实验数据构建的J—C流变方程是合理的。

REFERENCES

[1] RODER O, WIRTZ T, GYSLER A, L?TJERING G. Fatigue properties of Al-Mg alloys with and without scandium[J]. Mater Sci Eng A,1997, 234/236: 181-184.

[2] ROVEN H J, NESBOE H, WERENSKIOLD J C, SEIBERT T, et al. Mechanical properties of aluminium alloys processed by SPD: Comparison of different alloy systems and possible product areas[J]. Mater Sci Eng,2005, 410/411: 426-429.

[3] 李小燕, 鲁世红. AlMgSc合金板激光冲击成形实验研究[J]. 应用激光, 2006, 26(5): 292-294.

LI Xiao-yan, LU Shi-hong. Experimental research on laser shock forming of AlMgSc alloy sheet[J]. Applied Laser, 2006, 26(5): 292-294.

[4] 魏华凯, 胡芳友, 管仁国. Al-Mg-Sc合金的组织和性能[J]. 特种铸造及有色合金, 2006, 26(11): 739-741.

WEI Hua-kai, HU Fang-you, GUAN Ren-guo. Microstructure and properties of Al-Mg-Sc alloy[J]. Special Casting & Nonferrous Alloys, 2006, 26(11): 739-741.

[5] TISZA M. Numerical modelling and simulation in sheet metal forming[J]. Journal of Materials Processing Technology,2004, 151(1/3): 58-62.

[6] FIRAT M. Computer aided analysis and design of sheet metal forming processes: Part Ⅰ— The finite element modeling concepts[J]. Materials & Design,2007, 28(4): 1298-1303.

[7] GUN B, LAWS K J, FERRY M. Elevated temperature flow behaviour of an Mg-based bulk metallic glass[J]. Mater Sci Eng A,2007, 471(1/2): 130-134.

[8] BRONKHORST C A, CERRETA E K, XUE O, MASON T A, GRAY G T. An experimental and numerical study of the localization behavior of tantalum and stainless steel[J]. International Journal of Plasticity,2006, 22(7): 1304-1335.

[9] HAN Zhao. Material behaviour characterization using SHPB techniques, tests and simulations[J]. Computers & Structures,2003, 81(12): 1301-1310.

[10] LINDHOLM U S. Some experiments with the split Hopkinson pressure bar[J]. Journal Mechanic Physic Solids, 1964, 12: 317-350.

[11] HOPKINSON B. A method of measuring the pressure produced in the detonation of high explosive or by impact of bullets[J]. Philos Trans Roy Soc London Series A, 1914, 213: 437-56.

[12] 李玉龙, 郭伟国. 微型Hopkinson杆技术[J]. 爆炸与冲击, 2006, 26(4): 303-308.

LI Yu-long, GUO Wei-guo. Miniature-Hopkinson bar technique[J]. Explosion and Shock Waves, 2006, 26(4): 303-308.

[13] LEE Y, KIM B M, PARK K J, SEO S W, MIN O. A study for the constitutive equation of carbon steel subjected to large strains, high temperatures and high strain rates[J]. Journal of Materials Processing Technology,2002, 130/131(20): 181-188.

[14] NOBLE J P, GOLDTHORPE B D, CHURCH P, HARDING J. The use of the Hopkinson bar to validate constitutive relations at high rates of strain[J]. Journal of the Mechanics and Physics of Solids, 1999, 47(5): 1187-1206.

[15] JOHNSON G R., COOK W H. Fracture characteristics of three metal subjected to various strains, strains rates, temperature and pressure[J]. Engineering Fracture Mechanics, 1985, 21(1): 31-48.

[16] BERTHPLF L D, KARNES C K. Two-dimensional analysis of the split Hopkinson pressure bar system[J]. Journal of the Mechanics & Physics of Solids, 1975, 23: 1-19.

[17] LIANG Ri-qiang, KHAN A S. A critical review of experimental results and constitutive models for BCC and FCC metals over a wide range of strain rates and temperatures[J]. International Journal of Plasticity,1999, 15(9): 963-980.

基金项目:国家自然科学基金资助项目(10477008)

收稿日期:2007-12-19;修订日期:2008-02-18

通讯作者:鲁世红,副教授;电话:025-84892582;E-mail: lush@nuaa.edu.com, lush2002@sohu.com

(编辑 龙怀中)

摘 要:对Al-Mg-Sc材料进行静态力学性能实验,采用微型SHPB(Split Hopkinson pressure bar)实验装置对Al-Mg-Sc材料在应变率为103~104范围内进行动态力学行为测试。结果表明:Mg-Sc合金材料随应变率的提高,真实应力—应变曲线略有升高,表明Al-Mg-Sc材料不是一种对应变率敏感的材料;随着应变率的升高,材料发生的应变增大,表现出在高应变率下具有明显的应变强化效应。通过分析,选用较为合理的Johnson—Cook本构模型来构建Al-Mg-Sc合金高应变速率流变方程。根据遗传算法确定J—C方程中的参数。拟合值与实验值较吻合,证明经SHPB实验数据构建的流变方程是合理的,这为Al-Mg-Sc板料高应变速率下有限元分析需要的材料变形特性参数提供了重要的数据来源。