DOI: 10.11817/j.issn.1672-7207.2017.04.008

表面喷丸工艺对Super304H奥氏体耐热钢组织与性能的影响

王锐坤1,郑志军2,高岩1

(1. 华南理工大学 材料科学与工程学院,广东 广州,510640;

2. 华南理工大学 机械与汽车工程学院,广东 广州,510640)

摘 要:

理在Super304H钢表面制备出大塑性变形层,利用扫描电子显微镜(SEM)、金相显微镜、X线衍射仪(XRD)和显微硬度计对喷丸表面及塑性变形层不同深度的组织和硬度进行表征,并对试样在喷丸过程中的组织结构变化进行研究。研究结果表明:Super304H钢经喷丸处理后,表层通过塑性变形产生高密度的位错、层错并细化晶粒,同时获得形变诱发马氏体,从而形成了一定厚度的剧烈塑性变形层。随着喷丸时间增加,晶粒越细小,马氏体相越多;喷丸处理后表层硬度显著提高,是原始试样硬度的2倍以上。

关键词: Super304H;表面喷丸处理;剧烈塑性变形层;硬度

中图分类号:TG142.1 文献标志码:A 文章编号:1672-7207(2017)04-0903-07

Effect of surface shot peening on microstructure and properties of Super304H austenitic heat-resistant steels

WANG Ruikun1, ZHENG Zhijun2, GAO Yan1

(1. School of Materials Science and Engineering, South China University of Technology, Guangzhou 510640, China;

2. School of Mechanical and Automotive Engineering, South China University of Technology, Guangzhou 510640, China)

Abstract: Severe plastic deformation layer was synthesized on the surface of Super304H stainless steel by surface shot peening. The microstructures and properties of plastic deformation layer were characterized by using scanning electron microscopy (SEM), metallurgical microscope, X-ray diffraction (XRD) and microhardness tester. The grain refining behavior and microhardness distribution were analyzed and discussed. The results show that the grain of surface layer of Super304H stainless steel is refined with high density of dislocations or stacking faults by plastic deformation after shot peening and at the same time, strain induced martensite phase transition is produced. With the increasing of shot peening time, the grain size decreases and the volume fractions of strain induced martensite increases. Surface hardness is improved significantly and is more than twice the untreated specimen.

Key words: Super304H; surface shot peening; severe plastic deformation layer; hardness

为降低煤耗、提高发电效率、减少环境污染,发展先进高效的超超临界火电机组已成为火力发电技术发展的必然趋势。近年来,超超临界火电机组发展迅猛,这主要得益于新型高强度耐热钢的开发和应用[1]。Super304H奥氏体耐热钢是在传统奥氏体不锈钢TP304H基础上应用多元合金弥散强化以及采用全新成材工艺开发出来的新型高强度耐热钢(简称Super304H钢),该钢种具备较高的高温强度、高温塑性和抗高温氧化性能,已成为国内外超超临界机组锅炉过热器和再热器管的首选材料之一[2]。 Super304H钢管关键的制造工艺之一是内壁喷丸处理,其主要目的是使其在服役过程中表面形成更致密的Cr2O3氧化膜,从而提高Super304H钢的耐高温蒸汽氧化性能[3-4]。近年来,关于喷丸处理提高Super304H钢抗氧化性能的研究主要集中在提高抗氧化性能机理、喷丸层形变组织和硬度变化规律等方面上。Super304H钢经过喷丸处理后发生剧烈塑性变形,晶粒细化至微米级甚至纳米级,晶界比例大幅提高,同时晶内产生大量变形孪晶、位错密度等缺陷,这些给Cr原子提供了大量扩散“通道”,大幅提高了Cr原子的扩散速度。根据喷丸层形变组织的差异,可划分为3个不同的组织特征层:纳米级奥氏体细晶层,高密度位错、层错、孪晶及应变诱发马氏体层以及相对低密度的位错层[5]。大量研究表明:不同喷丸工艺参数会给奥氏体不锈钢带来不同的结构特性,包括晶界数量、位错密度以及应力诱发马氏体含量等,对不锈钢中Cr原子的扩散速度带来不同的影响,因此也会对不锈钢的力学性能特别是腐蚀性能带来不同的影响[6-8]。但是,具体的喷丸处理工艺参数会如何影响Super304H钢表层组织结构,则缺少系统深入的研究,目前尚没有形成共识。日本钢管株式会社(NKK)公司率先在奥氏体不锈钢管内壁进行喷丸处理来提高其抗氧化性能[9],喷丸工艺较为完善;Super304H钢在我国应用时间短,仍处于国产化的初级阶段,内壁喷丸工艺参数尚未有统一标准。近年来,通过对Super304H钢管内壁喷丸形变层组织和硬度变化规律的研究发现[5, 9],国内喷丸处理所用的弹丸形状不规则,加上喷丸速度和角度等差异,弹丸有效轰击覆盖率较低,普遍存在细晶层厚度、形变层有效硬度及其均匀性都不及进口喷丸处理的Super304H钢管的问题。而如果喷丸形成的细晶层厚度较薄或不均匀,在服役时容易退化而起不到提高锅炉管抗蒸汽氧化能力的作用。为进一步挖掘Super304H钢的优良性能,确保超超临界机组的安全、经济运行,给锅炉制造厂合理选择喷丸处理工艺提供技术依据,本文作者通过优化表面喷丸工艺参数,在Super304H钢表面制备出一定厚度的剧烈塑性变形层,并就喷丸工艺参数对Super304H钢表面组织结构变化及力学性能的影响进行研究。

1 实验

1.1 实验材料

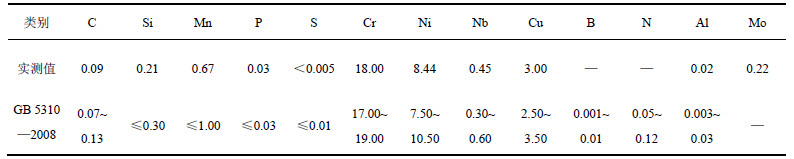

实验材料为日本住友金属公司生产的Super304H钢管,其直径×壁厚为48 mm×10 mm,用岛津PDA-7000光电发射直读光谱仪测定其化学成分如表1所示,均处于GB5310—2008标准之内。采用1 150 ℃保温30 min固溶处理,获得单相奥氏体组织,晶粒度为7级,部分晶内存在孪晶。

1.2 实验方法

表面喷丸处理所使用的设备为AMS-1212P型气动式喷丸机,弹丸在高压气流带动下高速冲击到试样表面,使表面产生剧烈塑性变形细化晶粒。表面喷丸处理工艺具体设置是:采用弹丸直径为0.5 mm圆形不锈钢钢丸,试样距离喷嘴的工作距离为50 mm,喷丸压力为0.3~0.6 MPa,喷丸时间为3~20 min。

将喷丸试样表面用无水乙醇清洗后,在Philps X’pert型X线衍射进行结构分析,采用铜靶,加速电压为40 kV,电流为40 mA,扫描速度为2 (°)/min,扫描步长为0.02°,扫描范围为40°~100°。用直接对比法[10-11]对表面物相进行定量计算,其公式如下:

(1)

(1)

式中:n为包括被计算相在X线衍射结果中的所有峰位数;I为各相衍射峰的积分强度;R为材料散射系数, ;V为晶胞体积;F为结构因数;P为多重性因数;e-2M为温度因数。各参数的确定可参见文献[12]。

;V为晶胞体积;F为结构因数;P为多重性因数;e-2M为温度因数。各参数的确定可参见文献[12]。

将喷丸试样沿纵向剖开,经粗磨后,依次用粒度为360,800,1 200和2 000号金相砂纸打磨,最后用0.5 μm研磨膏抛光,用王水试剂浸蚀,利用德国Fesem Zeiss Supra-40蔡司场发射型扫描电子显微镜(SEM)和德国Leica Dmirm型倒置金相显微镜对试样的变形层进行组织形貌观察。

表1 Super304H钢的化学成分(质量分数)

Table 1 Chemical composition of Super304H stainless steel %

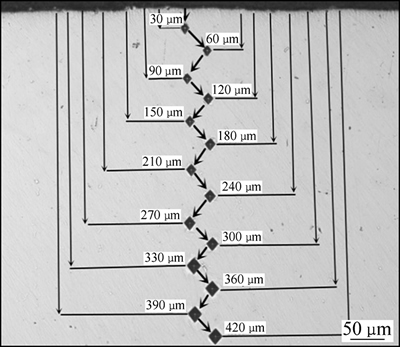

纵剖面抛光后的显微硬度测试在配装有金刚石压头的HV-100型显微硬度计上进行,试验载荷为500 g,加载时间为15 s,测试点分布在距表面0~500 μm的表层,间隔距离为30 μm,如图1所示。每个位置测试3个硬度点,然后取平均值。

图1 试样显微硬度测试点分布示意图

Fig. 1 Microhardness test point distribution of Super304H specimens

2 实验结果

2.1 喷丸压力对塑性变形层的影响

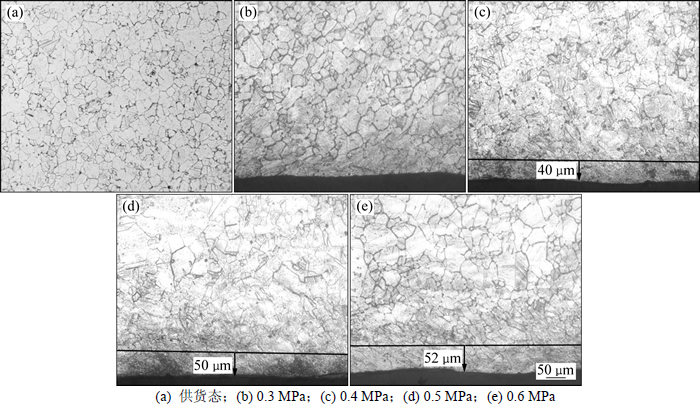

图2所示分别为供货态以及0.3,0.4,0.5和0.6 MPa喷丸压力下喷丸3 min的Super304H不锈钢试样的截面金相形貌。从图2(a)可知:原始样品晶粒度为8~9级,部分奥氏体晶粒内存在孪晶。图2(b)所示为在0.3 MPa喷丸压力下,表层奥氏体晶粒并未被细化;喷丸压力提高到0.4 MPa之后,如图2(c)所示,从表面到40 μm深度范围内发生了剧烈塑性变形,试样表层奥氏体晶粒已被细化,但剧烈塑性变形层厚度分布较为不均匀;随着喷丸压力提高到0.5~0.6 MPa,如图2(d)~2(e)所示,剧烈塑性变形层充分发育,分布更均匀,其厚度逐渐趋于稳定在50 μm左右。喷丸压力再进一步提高会导致样品整体变形较大、表面不平整等问题。因此,为获得较好的表面喷丸效果,同时保证较小的宏观变形,喷丸压力取0.5 MPa较为合适。

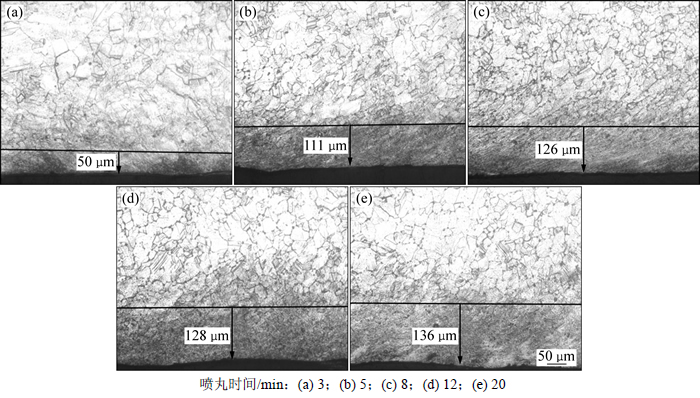

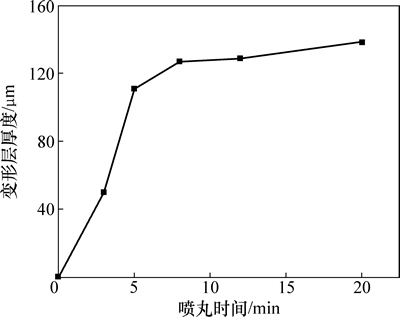

2.2 喷丸时间对塑性变形层的影响

图3所示分别为供货态以及0.5 MPa下喷丸时间3,5,8,12和20 min的Super304H不锈钢样品截面的金相形貌。图3(a)所示为经过0.5 MPa和3 min喷丸处理后,以草酸电解侵蚀后不能分辨出晶粒粒度和晶界形状为界线,可以观察到喷丸形成一层约为50 μm厚的均匀剧烈塑性变形层;随着喷丸持续时间的延长,应变进一步增大,如图3(b)~3(e)所示,表面塑性变形逐渐累积,剧烈塑性变形层厚度逐渐增加。0.5 MPa和8 min喷丸处理后剧烈塑性变形层发育程度趋于饱和并且其厚度逐渐稳定在130 μm左右。从图4可见试样表面细晶层厚度与喷丸时间的关系。

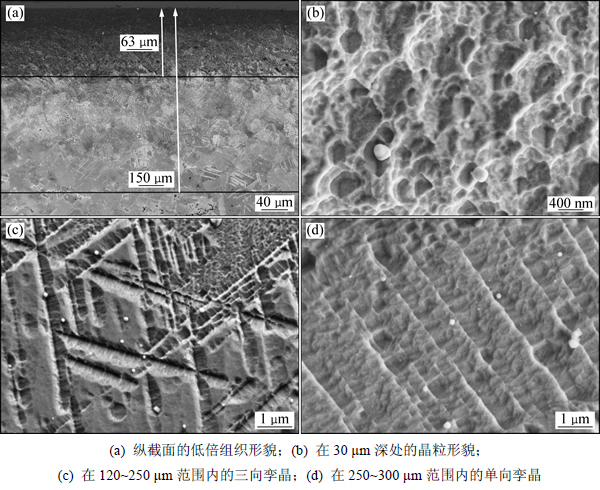

2.3 喷丸试样纵截面微观组织的SEM观察

图5所示为经0.5 MPa和8 min喷丸处理后Super304H不锈钢的截面组织。以是否产生变形孪晶为变形层与基体的分界线。由图5(a)可以看出:试样产生了厚度约为300 μm的变形层,从表面到126 μm深度为剧烈塑性变形层,距表面126~300 μm的范围为过渡层,应力应变沿深度方向逐渐递减,组织由多个方向变形孪晶的相互交叉逐渐转变为单系孪晶,孪晶间距也逐渐变宽。细晶层微观组织如图5(b)所示,奥氏体晶粒被细化,无法精确分辨出晶粒度和晶界形状。在距表面为126~250 μm的范围内(图5(c)),晶粒中出现多个方向的变形孪晶的互相交叉,将原始粗晶分割为细小的三角形和四边形小块。图5(d)所示为250~300 μm深度范围内的组织,多系孪晶逐渐过渡为单系孪晶,单系孪晶把粗大晶粒内分割成多个平行的薄片。

图2 不同喷丸压力下喷丸处理3 min试样的截面金相形貌

Fig. 2 Sectional microstructure of specimens after shot peening under different peening pressures for 3 min

图3 喷丸压力0.5 MPa下不同喷丸时间试样的截面金相形貌

Fig. 3 Sectional optical micrographs of specimens after shot peening under pressures 0.5 MPa for different time

图4 喷丸压力0.5 MPa下剧烈塑性变形层厚度与喷丸时间的关系

Fig. 4 Dependence of depth of severe plastic deformation layer on shot peening time under peening pressure of 0.5 MPa

2.4 喷丸试样表层结构分析

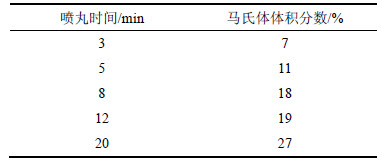

Super304H不锈钢组织为亚稳态的奥氏体组织,经过变形处理容易诱发马氏体相变。图6所示为喷丸压力0.5 MPa下Super304H不锈钢喷丸不同时间的XRD谱。从图6可见:供货态的表面组织为单相奥氏体,经过不同时间喷丸处理后XRD峰均发生宽化,同时也出现了α′马氏体衍射峰,而奥氏体衍射峰强度则明显减弱,表明试样在喷丸过程中由于剧烈变形导致的表面晶粒被细化、晶格产生畸变并同时出现了应力诱发马氏体转变。可以看到:经过0.5 MPa和3 min喷丸处理后,试样表面的XRD峰明显宽化;随喷丸时间增加,XRD峰宽化程度越大,说明表层的晶粒尺寸逐渐减小,晶格畸变逐渐增大。必须指出的是,0.5 MPa下喷丸处理8 min或更长时间之后的XRD衍射峰宽化程度逐渐稳定。

另外,随喷丸时间的增加,奥氏体的衍射峰γ(111),γ(200),γ(220),γ(311)和γ(222)的强度逐渐减弱,而马氏体的衍射峰α′(110),α′(211)的强度缓慢增强,当喷丸时间超过12 min时,开始出现了α′(200)峰,这表明喷丸处理过程中发生了应变诱发马氏体相变,而且随喷丸时间增加,马氏体体积分数逐渐增大, 0.5 MPa下喷丸处理20 min后马氏体体积分数达到27%左右。考虑到衍射图谱中只有γ相和α′相,所以采用直接比较法计算马氏体体积分数,计算结果如表2所示。

图5 喷丸压力0.5 MPa下喷丸8 min后截面的SEM形貌

Fig. 5 SEM images of section of Super304H specimen after shot peening under pressures of 0.5 MPa for 8 min

图6 喷丸压力0.5 MPa下喷丸处理不同时间试样表面的XRD谱

Fig. 6 XRD spectra of Super304H specimens after shot peening under 0.5 MPa for different time

2.5 喷丸试样表层显微硬度分布

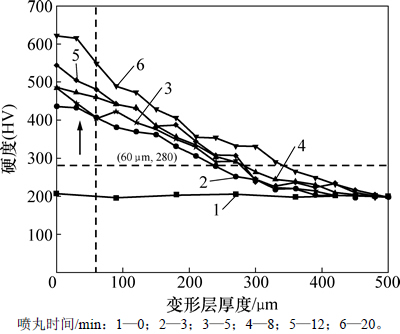

目前,尚未有统一的钢管内壁喷丸处理技术标准。

表2 喷丸压力0.5 MPa下不同喷丸时间试样表面的马氏体体积分数

Table 2 Volume fractions of α′ martensite of specimen surface after shot peening under 0.5 MPa for different time

根据目前电力行业中钢管内壁喷丸处理的行业参考标准[13],对喷丸层性能的技术要求如下:距离喷丸试样表面60 μm深处的硬度(HV)不小于280,且比试样基体的硬度提高100以上;喷丸引入塑性变形层的厚度不小于70 μm。

图7所示为喷丸压力0.5 MPa下不同喷丸时间下Super304H试样变形层的显微硬度从表面沿深度的变化。从图7可以看出:喷丸处理前Super304H钢的硬度约为200,且均匀分布;喷丸处理后引入的强化层厚度为300~500 μm,喷丸处理0.5 MPa和3 min后喷丸层硬度(测点距喷丸表面60 μm)提高了2倍以上,达到404,离轰击表面越远,硬度越小,在距离表面400 μm深处的硬度基本上接近基体的硬度。随着喷丸时间增加,表面硬度逐渐提高,喷丸处理0.5 MPa和20 min后喷丸层硬度(测点距喷丸表面60 μm)达到了554。在相同的层深处,随着喷丸时间增加,显微硬度也相应提高。可见:在0.5 MPa喷丸压力条件下,喷丸处理3~20 min的Super304H不锈钢试样变形层的硬度都能满足锅炉厂、钢铁厂对喷丸层质量效果的技术要求。

图7 0.5 MPa下不同喷丸时间下变形层的显微硬度分布

Fig. 7 Microhardness distribution of specimens under shot peening pressures of 0.5 MPa for different time

3 讨论与分析

根据文献[14]报道,金属材料的变形机制主要由材料本身的层错能和晶体结构决定。与高层错能金属材料主要通过位错滑移形成位错墙和位错缠结细化晶粒的机制不同,低层错能不锈钢主要是通过形成位错列和孪生变形相结合的方式细化晶粒。对于具有面心立方结构的AISI304奥氏体不锈钢来讲,由于其层错能较低(约18 mJ/m2),喷丸处理过程中晶粒细化过程主要有[15-16]:1) 高密度的变形孪晶将原始粗晶细分为相互平行的薄片状孪晶/基体片;2) 多次喷丸轰击形成的不同方向的变形孪晶将粗晶细化为斜方形、三角形的结构,孪晶交叉处积聚了较高的变形储存能,诱发了马氏体相变,原始粗晶被分割成亚晶粒;3) 连续冲击载荷作用下的剪切力使得具有取向差的亚晶粒旋转和合并,演变成细化的晶粒。本文研究的Super304H奥氏体不锈钢的层错能约为20 mJ/m2[17],与AISI304奥氏体不锈钢的层错能非常接近,同时二者的结构相同,成分接近,因此其晶粒细化机理应该是相同的。只是由于具体喷丸工艺参数不同,表面晶粒细化程度和表面塑性变形层厚度存在一定的差异。本研究中,Super304H钢喷丸大塑性变形层经历了由浅到深的组织形态变化,越是表层塑性变形程度增大,晶粒越是细化;同时积聚了较高的变形存储能,诱发了马氏体相变,最终在表面形成了一定厚度的剧烈塑性变形层。

金属材料的显微硬度与其微观组织结构以及应力状态密切相关。晶粒尺寸越小,材料硬度越高;位错密度增加,使得位错间的相互作用需要更大的外力,也会提高材料的硬度。应变诱发马氏体相的硬度高于奥氏体相的硬度,会导致材料硬度进一步增加;另外,残余压应力会部分抵消显微硬度测量时压头施加于材料的外力,提高材料塑性变形的抗力,使得压痕尺寸变小,硬度增加。表面喷丸处理使Super304H钢表层在弹丸冲击下发生塑性变形,随着喷丸时间增加和喷丸压力增加,表层塑性变形程度增大,表层晶粒更加细化,晶格畸变、应变诱发马氏体含量以及位错密度都会增加,上述因素综合作用导致表层硬度大幅提高。但是过度喷丸会使塑性变形层因径向延伸受到邻近区域的限制而导致重叠部分发生剥落。在喷丸压力0.5 MPa下处理5~8 min后Super304H钢的表面剧烈塑性变形层发育程度趋于饱和,并且其厚度逐渐稳定,又不致发生剥落破坏,为推荐的Super304H钢内壁喷丸工艺参数。

4 结论

1) 低层错能的Super304H奥氏体不锈钢在表面喷丸过程中距离轰击表面越近,喷丸轰击导致的应变率和应变越大,塑性变形程度越大,表层晶粒越是细化。同时积聚了较高的变形存储能,诱发了马氏体相变。

2) 随喷丸时间增加,表面剧烈塑性变形层厚度逐渐增加,表层晶粒尺寸逐渐减小,马氏体相逐渐增多,表层硬度因此显著提高,0.5 MPa和3~20 min喷丸处理后Super304H钢表层硬度值均是未处理试样硬度的2倍以上。

3) 经0.5 MPa和5~8 min喷丸处理后,Super304H钢表面剧烈塑性变形层发育程度趋于饱和,厚度逐渐稳定,表面强化效果较佳,为本文推荐的Super304H钢管内壁喷丸处理工艺参数。

参考文献:

[1] 赵钦新, 朱丽慧. 超临界锅炉耐热钢研究[M]. 北京: 机械工业出版社, 2010: 100-101.

ZHAO Qinxin, ZHU Lihui. Study on heat resistant steel for supercritical boiler[M]. Beijing: China Machine Press, 2010: 100-101.

[2] SAWARAGI Y, OTSUKA N, SENBA H, et al. Properties of a new 18-8 austenitic steel tube(SUPER304H) for fossil fired boilers after service exposure with high elevated temperature strength[J]. The Sumitomo Search, 1994, 56(25): 34-43.

[3] 彭芳芳, 朱国良, 宋建新. 超超临界机组用SUPER304H钢管国产化关键制造工艺的分析[J]. 动力工程, 2008, 28(5): 803-806.

PENG Fangfang, ZHU Guoliang, SONG Jianxin. Analysis of key manufacturing process in domestic producing for SUPER304H steel tube applied in ultra-supercritical unit[J]. Journal of Power Engineering, 2008, 28(5): 803-806.

[4] 岳增武, 李辛庚. 喷丸处理提高奥氏体耐热钢抗氧化性能的研究及应用[J]. 材料热处理学报, 2012, 34(1): 158-162.

YUE Zengwu, LI Xingeng, Research and application of shot peening on oxidation resistance of austenitic steels in steam[J]. Transactions of Materials and Heat Treatment, 2013, 34(1): 158-162.

[5] 赵慧传, 王彩侠, 贾建民, 等. 变形对奥氏体不锈钢管喷丸效果的影响[J]. 中国电机工程学报, 2012, 32(20): 126-130.

ZHAO Huichuan, WANG Caixia, JIA Jianmin, et al. Influences of deformation on shot blasting effect of austenite stainless steel tubes[J]. Proceedings of the CSEE, 2012, 32(20): 126-130.

[6] ROLAND T, RETRAINT D, LU K, et al. Enhanced mechanical behavior of a nanocrystallized stainless steel and its thermal stability[J]. Materials Science and Engineering A, 2007, 445(6): 281-288.

[7] BALUSAMY T, KUMAR S, NARAYANAN T S N S. Effect of surface nanocrystallization on the corrosion behaviour of AISI 409 stainless steel[J]. Corrosion Science, 2010, 52(22): 3826-3834.

[8] ZHAN K, JIANG C H, JI V, et al. Surface mechanical properties of S30432 austenitic steel after shot peening[J]. Applied Surface Science, 2012, 258(32): 9559-9563.

[9] MINAMI Y, TOOYAMA A, SEKI M, et al. Steam-oxidation resistance of shot blasted stainless steel tubing after 10-year service[J]. NKK Technical Review, 1996, 75(21): 1-10.

[10] DE KEIJSER T H, LANGFORD J I, MITTEMEIJER E J, et al. Use of the Voigt function in a single-line method for the analysis of X-ray diffraction line broadening[J]. Journal of Applied Crystallography, 1982, 15(3): 308-314.

[11] DE A K, MURDOCK D C, MATAYA M C, et al. Quantitative measurement of deformation-induced martensite in 304 stainless steel by X-ray diffraction[J]. Scripta Material, 2004, 50(12): 1445-1449.

[12] 周玉, 武高辉. 材料分析测试技术[M]. 哈尔滨: 哈尔滨工业大学出版社, 2005: 121-129.

ZHOU Yu, WU Gaohui. Material analysis and testing technology[M]. Harbin: Harbin Institute of Technology Press, 2005: 121-129.

[13] XYX(协字)001—2013, 辽宁阜新华通管道有限公司钢管内壁喷丸标准[S].

XYX 001—2013, Ning Fuxin Huatong Pipeline Company Limited steel shot standard[S].

[14] SHEN Y F, LI X X, SUN X, et al. Twinning and martensite in a 304 austenitic stainless steel[J]. Materials Science & Engineering A, 2012, 552(34): 514-522.

[15] LUO K Y, LU J Z, ZHANG Y K, et al. Effects of laser shock processing on mechanical properties and microstructure of ANSI304 austenitic stainless steel[J]. Materials Science and Engineering A, 2011, 528(13): 4783-4788

[16] KODEESWARAN M, GNANAMOORTHY R. A novel controlled impact process for the formation of nanostructured surface in AISI304 stainless steel[J]. Surface & Coatings Technology, 2012, 207(9): 227-232.

[17] SHAKHOVA I, DUDKO V, BELYAKOV A, et al. Effect of large strain cold rolling and subsequent annealing on microstructure and mechanical properties of an austenitic stainless steel[J]. Materials Science and Engineering A, 2012, 545(11): 176-186.

(编辑 杨幼平)

收稿日期:2016-04-23;修回日期:2016-06-09

基金项目(Foundation item):国家自然科学基金资助项目(51471072)(Project(51471072) supported by the National Natural Science Foundation of China)

通信作者:高岩,博士,教授,从事金属材料腐蚀电化学及纳米晶金属材料研究;E-mail:meygao@scut.edu.cn

摘要:采用表面喷丸处理在Super304H钢表面制备出大塑性变形层,利用扫描电子显微镜(SEM)、金相显微镜、X线衍射仪(XRD)和显微硬度计对喷丸表面及塑性变形层不同深度的组织和硬度进行表征,并对试样在喷丸过程中的组织结构变化进行研究。研究结果表明:Super304H钢经喷丸处理后,表层通过塑性变形产生高密度的位错、层错并细化晶粒,同时获得形变诱发马氏体,从而形成了一定厚度的剧烈塑性变形层。随着喷丸时间增加,晶粒越细小,马氏体相越多;喷丸处理后表层硬度显著提高,是原始试样硬度的2倍以上。

[1] 赵钦新, 朱丽慧. 超临界锅炉耐热钢研究[M]. 北京: 机械工业出版社, 2010: 100-101.

[3] 彭芳芳, 朱国良, 宋建新. 超超临界机组用SUPER304H钢管国产化关键制造工艺的分析[J]. 动力工程, 2008, 28(5): 803-806.

[4] 岳增武, 李辛庚. 喷丸处理提高奥氏体耐热钢抗氧化性能的研究及应用[J]. 材料热处理学报, 2012, 34(1): 158-162.

[5] 赵慧传, 王彩侠, 贾建民, 等. 变形对奥氏体不锈钢管喷丸效果的影响[J]. 中国电机工程学报, 2012, 32(20): 126-130.

[12] 周玉, 武高辉. 材料分析测试技术[M]. 哈尔滨: 哈尔滨工业大学出版社, 2005: 121-129.