网络首发时间: 2016-07-12 09:40

超精密加工中铜表面CMP后残余金属氧化物的去除

河北工业大学电子信息工程学院

河北工业大学微电子技术与材料研究所

天津市电子材料与器件重点实验室

摘 要:

多层铜布线经过化学机械平坦化(CMP)后,铜线条表面会残留CuO颗粒,它会对器件的稳定性有很大的影响,因此在CMP后清洗时必须把CuO从铜表面去除。这就要求有一种可以有效去除铜表面CuO的清洗剂。本研究中提出的新型复合清洗剂主要解决两个问题:一个是CuO的去除,另一个是防止清洗液对铜表面造成腐蚀。清洗剂的主要成分有两种,一种是FA/OⅡ型碱性螯合剂,它主要用来去除CuO,另一种是FA/OI型表面活性剂,它主要用来解决铜表面的腐蚀问题。通过在铜光片的表面生成氧化铜膜层,利用清洗剂对氧化层的清洗能力来反映其对于CuO的去除能力。表面活性剂的抗腐蚀能力主要通过电化学实验来反映。最后通过对清洗后12英寸图形片上的缺陷分析,验证清洗液对抛光后铜表面残余CuO实际清洗效果。结果表明,本文提出的复合清洗剂在不腐蚀铜表面的前提下能有效去除CuO,并且对晶圆表面缺陷的整体去除效果良好。

关键词:

中图分类号: TG174.4

作者简介:顾张冰(1990-),男,江苏南通人,硕士研究生,研究方向:微电子技术与材料;E-mail:649729027@qq.com;;刘玉岭,教授;电话:13602103962;E-mail:Liuyl@jingling.com.cn;

收稿日期:2015-08-14

基金:国家中长期科技发展规划02科技重大专项项目(2009ZX02308-003;2014ZX02301003-007);河北省自然科学基金项目(F201502267)资助;

Removal of Residual Metal Oxide after Cu-CMP in Ultra-Precision Machining

Gu Zhangbing Niu Xinhuan Liu Yuling Gao Baohong Wang Chenwei Deng Haiwen

School of Electronic and Information Engineering,Hebei University of Technology

Institute of Microelectronics,Hebei University of Technology

Tianjin Key Laboratory of Electronic Materials and Device

Abstract:

After conducting chemical mechanical planarization(CMP) on multilevel copper interconnection,CuO particles left on copper surface had a great influence on the stability and efficiency of integrated circuit.So an effective cleaning solution needed to be invented for removing CuO from the copper surface in the process of post CMP cleaning.In this work,a novel compound cleaning solution was proposed to solve two major problems.One was removing CuO and the other was copper surface corrosion caused by cleaning solution.The alkaline chelating agent(FA/O II type) used to remove CuO and the surfactant(FA/O I type) used as corrosion inhibitor were main compositions of cleaning solution.The capacity of removing CuO was characterized by the cleaning effect of copper oxide layer,which was generated on copper surface in advance.And the inhibiting corrosion ability of surfactant was characterized by electrochemical experiments.Finally,by analyzing the defects of 12 inch copper pattern wafer,the cleaning performance of different cleaning solutions was verified.Results indicated that the proposed compound cleaning solution had effective efficiency in removing CuO and other defects without corroding copper surface.

Keyword:

CuO removal; alkaline cleaning solution; electrochemistry; corrosion inhibitor;

Received: 2015-08-14

随着集成电路器件特征尺寸不断缩小,晶圆尺寸不断增大,为了提高器件的可靠性和使用寿命,铜互连化学机械抛光(CMP)成为目前唯一能够实现芯片全局平坦化的实用技术[1,2,3]。在CMP中,为了实现高抛光效率,不管是酸性抛光液还是碱性抛光液中,都会加入氧化剂[4,5,6]。氧化剂会氧化表面的铜,生成一层易在化学和机械作用下去除的氧化铜[7,8,9],从而实现全局平坦化。但是,在CMP后,铜表面会残留铜氧化物(Cu O和Cu2O),Cu2O暴露在空气中易进一步氧化成Cu O,所以研究的重点是Cu O。由于器件尺寸的不断细化和低k介质的广泛使用,特别是在极大规模集成电路中,对后清洗有了更高的要求[10,11]。氧化铜颗粒对元器件有很严重的影响,它会增大铜互连线的电阻使得RC延迟增大,而且容易产生铜离子,使MOS性能变差。这些都要求氧化铜在后清洗时必须去除干净。

对于极大规模集成电路(GLSI)中CMP后氧化铜颗粒去除的研究公开的很少[12,13,14]。无机酸(HCl,HF等)曾被用来考虑过去除氧化铜,因为它能快速和Cu O反应而不与铜反应。但是由于其具有强酸性,会腐蚀器件并引入离子污染而被淘汰。现在国际上主流采用柠檬酸来去除氧化铜[15,16],但是其产物柠檬酸铜难溶于水而且作为酸也会腐蚀设备。Li等[12]提出的用碱性螯合剂去除氧化铜取得了很好的效果,但是后来发现了螯合剂会造成铜表面非均匀腐蚀,这会严重影响器件的性能。本文主要提出了一种以自主研制的螯合剂为主,非离子表面活性剂为辅的复合型清洗剂。通过螯合剂对金属铜离子的强螯合能力达到去除氧化铜的效果。通过活性剂的引入,利用其强渗透和润湿的能力,在铜表面形成一层保护膜,从而起到保护铜表面不被腐蚀的作用。并且活性剂可以通过降低清洗剂的表面张力,渗透力和润湿能力来提高清洗效果。通过台阶仪、原子力显微镜(AFM)、接触角测试仪、电化学工作站等诸多手段来表征清洗的效果。

1 实验

75 mm的铜光片(铜镀层厚度为1000 nm)用来做氧化铜的生长和去除实验。300 mm铜布线片(9层布线,铜线条厚度为750 nm)用作最终清洗效果的检测。在实验之前,铜光片都在法国Alpsitec公司生产的E460E抛光机上用碱性抛光液(不含氧化剂H2O2)抛光10 s,抛光后用去离子水冲洗并用氮气吹干。然后将铜光片浸泡在一定浓度的H2O2溶液中30 min,使其表面长出具有一定厚度,远比CMP后铜表面残余氧化铜多的Cu O膜。若是清洗剂能去除量更大的Cu O,则铜CMP后残余的少量Cu O也能被去除干净。用美国AM-BIOS公司生产的XP-300台阶仪测量膜厚。用上海中晨有限公司生产的JC2000D型接触角测试仪来测量铜片表面的接触角和清洗液的表面张力。并用美国Agilent公司生产的5600LS型原子力显微镜(AFM)测清洗表面的粗糙度。不同浓度的FA/O II型碱性螯合剂(p H=12.67)和FA/O I(p H=5.60)型非离子表面活性剂作为清洗剂的主要成分。对清洗前后铜表面的各项参数作比较,每组实验重复三次以确保结果的可靠性,并使用平均值来做分析。

电化学实验是在CHI600e型电化学工作站上进行的。它配有三个电极,铜片(10 mm×10 mm×0.2 mm,99.99%)作为工作电极,饱和甘汞电极(SCE)作为参比电极,Pt作为对电极。在氧化层生长实验中,0.05 mol·L-1的Na NO3和不同体积分数的H2O2作为电解液。在抑制腐蚀实验中,不同浓度的螯合剂和活性剂的混合溶液作为电解液。而单一的0.05 mol·L-1的Na NO3作为电解液用来检验Cu O的去除情况。每组实验中开路电压测试1200 s。塔菲尔曲线的扫描速率为5 m V·s-1,测试范围为-0.3~+0.3 V。最后,用美国Applied Materials公司的SEM Vision(TM)G4缺陷分析平台对清洗后300 mm图形片的表面进行检测。

2 结果与讨论

2.1 氧化膜的生长

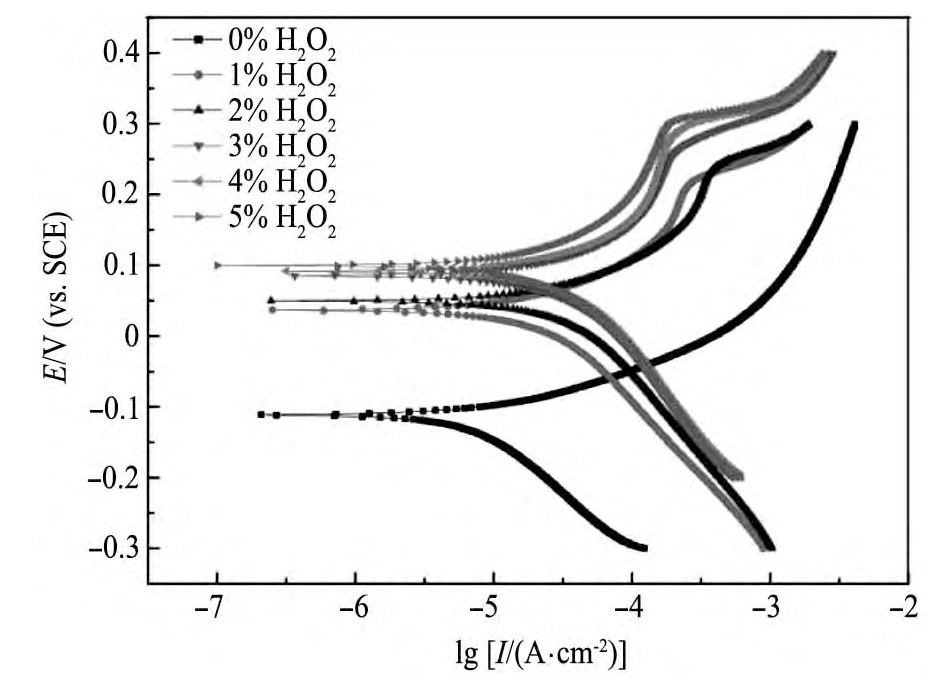

为了在铜表面形成一层均匀的Cu O膜,选用H2O2作为氧化剂氧化铜表面,因为常用它作为CMP时的氧化剂,而且不会引入离子污染。腐蚀电位越高,表明工作电极越不容易被电解质腐蚀,相反地,腐蚀电位越低,电解质越容易腐蚀工作电极[17,18]。所以通过在0.05 mol·L-1Na NO3电解质溶液中加入不同比例的H2O2(0%,1%,2%,3%,4%,5%;体积分数,下同)来判断其钝化效果。图1给出了不同浓度H2O2下铜电极的塔菲尔曲线。由图1不难看出,H2O2的加入使得腐蚀电位明显升高。而且随着H2O2浓度的增大,腐蚀电位增大,钝化作用增强。当H2O2的浓度大于3%后,腐蚀电位的增大趋于平缓,表明钝化作用增强不明显,所以本实验的氧化膜增长使用3%的最为合适。

图1 不同浓度H2O2下铜电极的塔菲尔曲线Fig.1 Tafel curves of copper electrode under different concentrations of H2O2

2.2 FA/O II螯合剂对氧化铜去除的作用

将抛光后的75 mm铜光片浸泡在3%H2O2的溶液中,并用磁力搅拌器以1000 r·min-1的速率搅拌30 min来产生实验所需要的Cu O膜。然后取出铜片用去离子水冲洗并用氮气吹干。在实验之前先用硝酸在铜表面腐蚀5个点,通过台阶仪分别测出5个腐蚀点的高度H1,这个高度包含了Cu和Cu O厚度之和。然后用不同浓度的FA/O II螯合剂(0,50,100,150,200,250μl·L-1)清洗1 min,用台阶仪测出清洗后腐蚀点的高度H2。然后用稀盐酸擦洗铜表面来去除残余的Cu O膜,测出腐蚀点的高度H3。铜光片的剖面图如图2所示。通过对比清洗前后Cu O的厚度变化来判断螯合剂去除氧化铜的能力。H1-H3就是浸泡后Cu O膜总厚度,而H2-H3则是清洗后剩余氧化铜的厚度。图3给出了双氧水浸泡后Cu O膜总厚度和经不同浓度螯合剂清洗后Cu O膜厚度的变化。从图3中可以看出,当用去离子水清洗后,氧化铜的厚度基本不变,而随着清洗液中螯合剂浓度的增大,氧化铜的厚度迅速减小,当螯合剂浓度超过150μl·L-1后,氧化铜就基本没有了。这表明螯合剂对氧化铜有很好的去除效果。但是在螯合剂浓度超过150μl·L-1时,浸泡后Cu O膜总厚度明显比之前增大,这是因为高浓度的螯合剂去除了表面的Cu O膜后,进一步腐蚀Cu造成H3减小,导致在计算Cu O膜总厚度H1-H3时,结果变大。后来通过扫描电镜观察,证明单一的螯合剂确实对铜表面有腐蚀,而且螯合剂浓度越大,腐蚀越严重,如图4所示。在CMP后清洗过程中,非均匀腐蚀也是一种缺陷,会影响器件的性能,因此必须采取相应的措施来抑制螯合剂对铜表面的腐蚀,而且不能影响清洗效果。

图2 铜光片测试结构剖面图Fig.2 Profile of Cu blanket wafer structure

图3 双氧水浸泡后Cu O膜总厚度和经不同浓度螯合剂清洗后Cu O膜厚度Fig.3Overall thickness of Cu O film soaked in hydrogen per-oxide and Cu O film thickness cleaned with different concentrations of chelating agent

2.3 铜表面的保护

刘玉岭等[19]提出了优先吸附模型和优先吸附理论,认为吸附时间越短,越优先吸附。当表面活性剂足够的时候,它可以在铜表面吸附铺展开来,形成一层保护膜,从而保护铜表面不被螯合剂腐蚀[20]。为了得出活性剂形成保护膜的浓度,设计了以活性剂和螯合剂的混合溶液为电解质的电化学实验。在螯合剂浓度一定的前提下(50,100,150,200,250μl·L-1),改变活性剂的浓度,通过塔菲尔曲线看活性剂对铜电极的保护情况。图5给出了各浓度下腐蚀电位的变化以清晰的判断活性剂的保护作用。由图5不难看出,当浓度达到一定浓度时,五条曲线都趋于平缓。以曲线(5)为例,活性剂浓度在0~200μl·L-1时,腐蚀电位缓慢降低,这是由于活性剂有润湿和质量传递的作用,加快了螯合剂和铜表面的反应,从而加强了铜表面的腐蚀。活性剂浓度在200~600μl·L-1时,随着活性剂浓度的增加,活性剂吸附在铜表面慢慢形成一层保护膜,阻止螯合剂对铜表面的腐蚀,导致腐蚀电位慢慢上升,在600μl·L-1时达到最大值,最后趋于平缓。由于曲线(1)和(2)中螯合剂的浓度比较小,所以腐蚀电位下降的阶段没有显现出来,而是直接形成了保护层。从图5不难看出,曲线(1),(2),(3),(4),(5)分别在活性剂浓度达到100,100,400,400,600μl·L-1时趋于稳定,因此制定了几种复合型的清洗剂方案来去除Cu O,方案如表1所示。

图4 铜表面腐蚀图Fig.4 Copper surface corrosion

图5 不同浓度电解质下铜电极的腐蚀电位Fig.5 Corrosion potential of copper electrode in mixed electro-lyte of chelating agent and surfactant with different con-centrations

2.4 复合清洗剂对氧化铜的去除

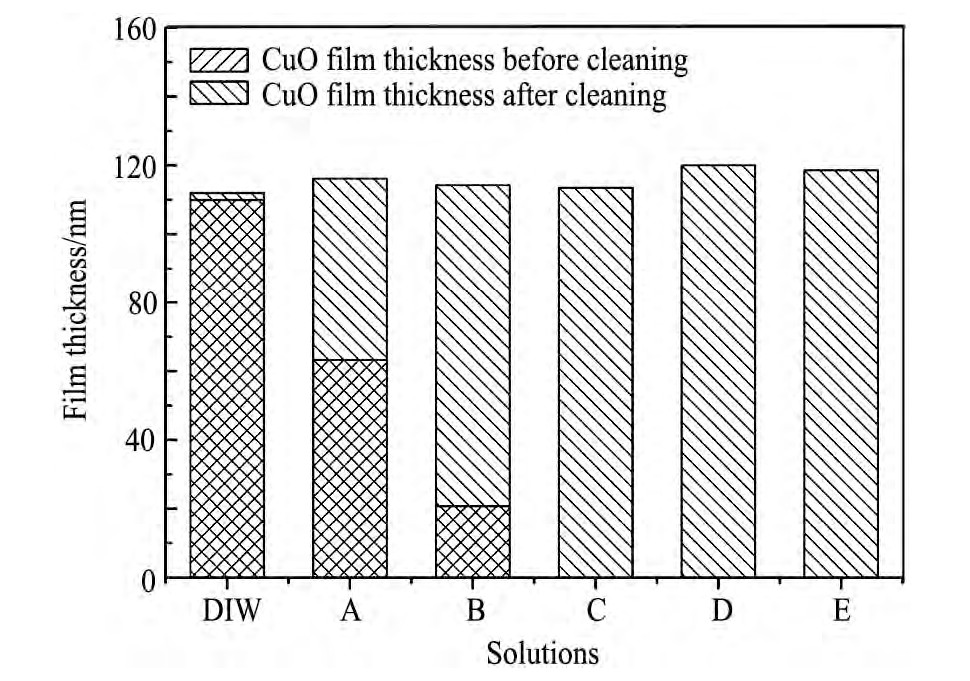

根据图2所示的原理与步骤,用表一给出的复合清洗剂(A,B,C,D,E)对3%H2O2浸泡后的铜光片进行清洗,双氧水浸泡后Cu O膜总厚度和经不同清洗剂和去离子水(DIW)清洗后Cu O膜厚度的变化如图6所示。不同于图3,清洗剂中加入活性剂后,算出的Cu O膜的总厚度变化不大,表明活性剂很好的抑制了螯合剂对铜的腐蚀。而且随着活性剂的引入,清洗的效率也得到了提高,当螯合剂浓度为150μl·L-1时,Cu O膜已经基本去除干净了。为了验证清洗剂对Cu O的去除效果,将铜电极用3%H2O2浸泡后,在其表面形成氧化层,再将电极用去离子水和表1中的清洗液清洗,测得铜电极在0.05 mol·L-1的Na NO3电解质中的塔菲尔曲线,如图7所示。用去离子水清洗后Cu O没有被去除,因为图7中显示此时的腐蚀电位很高,而随着清洗液中螯合剂浓度的增大,腐蚀电位越来越小,表明Cu O被渐渐去除,清洗液C,D,E相差不大,表明用清洗液C时,氧化铜基本去除干净。这些规律都和图6中Cu O膜厚度的变化吻合。

表1 去除Cu O的不同配比的清洗剂Table 1 Cleaning solutions with different ratios for remo-ving Cu O 下载原图

表1 去除Cu O的不同配比的清洗剂Table 1 Cleaning solutions with different ratios for remo-ving Cu O

图6 双氧水浸泡后Cu O膜总厚度和经表1中清洗剂清洗后Cu O膜厚度Fig.6 Overall thickness of Cu O film after soaking in hydrogen peroxide and changes of Cu O film after rinsing with dif-ferent cleaning solutions in Table 1

2.5 活性剂的作用

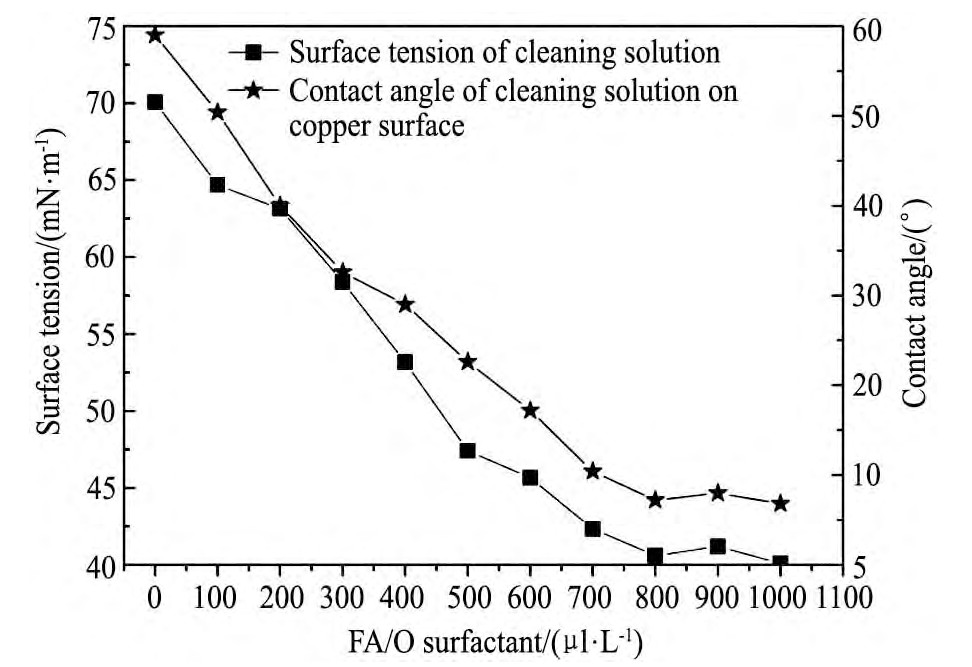

非离子表面活性剂在水溶液中不会电离出离子,而且非常稳定,在清洗液中不但起到抑制腐蚀的作用,而且能够提高清洗效率。图8给出了在150μl·L-1的FA/O II螯合剂溶液中,加入不同浓度活性剂对清洗液表面张力和溶液在铜表面接触角的变化。从图8中可以看出,随着活性剂浓度的增加,表面张力和接触角大小都明显的减小,表明清洗液在铜表面的铺展和润湿能力提升,这会使清洗剂更加容易与被清洗Cu的表面接触,清洗更加充分,从而提高清洗效率。当活性剂浓度达到800μl·L-1之后,表面张力和接触角都达到最小值,继续增加活性剂浓度,二者基本无变化。由此可见,150μl·L-1FA/O II螯合剂与800μl·L-1活性剂的组合清洗效率可能最好。

图7 用3%H2O2浸泡后的铜电极经去离子水和不同清洗液(表1所列)清洗后的塔菲尔曲线Fig.7Tafel curves of copper electrodes(soaking in 3%H2O2)rinsed with deionized water and different cleaning solutions(given in Table 1)

图8 150μl·L-1螯合剂浓度下活性剂浓度对清洗剂表面张力和在铜表面接触角的影响Fig.8 Influence of surfactant concentration on surface tension and contact angle under 150μl·L-1chelating agent concentration

2.6 清洗效果的检验

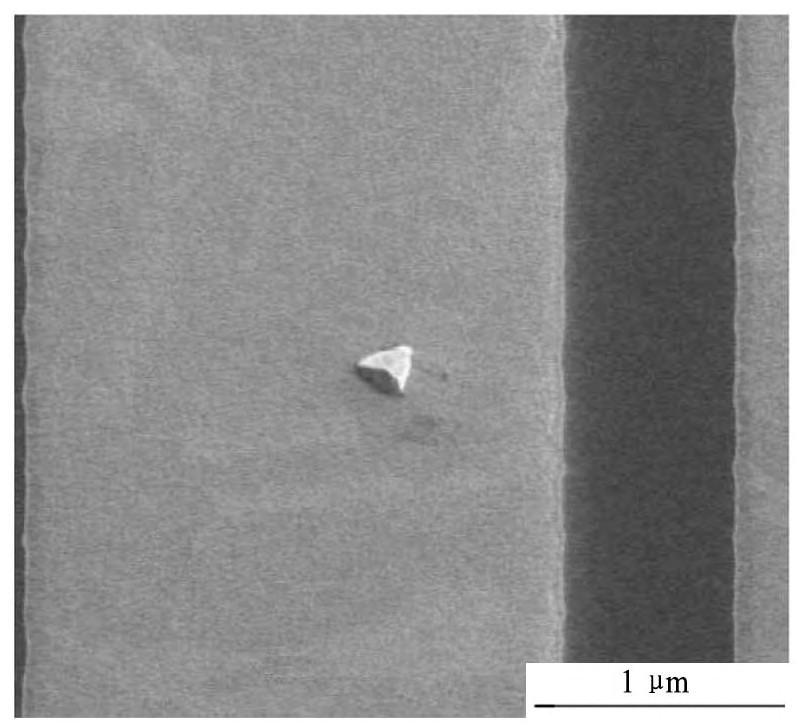

先将300 mm的铜布线片进行铜抛光和阻挡层抛光,抛光液中含有过氧化氢,然后分别用去离子水和不同清洗液清洗。清洗后,通过分析晶圆表面缺陷来判断清洗的好坏。然后用扫描电镜随机扫描100个缺陷点,分析缺陷点类型以确定各缺陷的百分比,其中Cu O颗粒的SEM图如图9所示。

图10(a~d)给出了经不同清洗液清洗后晶圆表面单一缺陷图和不同缺陷的比例。通过缺陷图可以看出,去离子水洗后的图形片上有8064个缺陷,这些缺陷包括残留的硅溶胶,Cu O,有机残留物和其他缺陷(比如苯并三氮唑,吸附的脏东西以及晶圆本身的缺陷)。将单一的150μl·L-1螯合剂命名为Cleaner 1,150μl·L-1螯合剂和400μl·L-1的活性剂混合溶液命名为Cleaner 2(Solution C),150μl·L-1螯合剂和800μl·L-1的活性剂混合溶液命名为Cleaner 3。经这3种溶液清洗后,图形片表面的缺陷都明显减少,特别是Cleaner 2,总缺陷数减小到726。而且Cu O几乎没有了,表明这3种溶液都能去除Cu O。但是通过对比图10(b~d)发现,虽然单一的150μl·L-1螯合剂能去除Cu O,但是会造成很多界面腐蚀。活性剂的引入不但能有效抑制腐蚀,还能明显的提高硅溶胶颗粒的去除。但是过多的活性剂又会使有机物增加,降低清洗效果,这从图10(d)中有机物的比例明显增大可以看出,这是因为过量的活性剂会在缺陷表面堆积,阻碍清洗过程的顺利进行。总的来说,合适的螯合剂和活性剂的复合溶液,不但能在没有腐蚀的前提下去除Cu O,在其他缺陷的去除上(如有硅溶胶,有机物)也有很好的表现。

图9 Cu O颗粒SEM图Fig.9 SEM image of Cu O

图1 0 经不同清洗液清洗后晶圆表面单一缺陷图和不同缺陷的比例Fig.10 Single defect maps and different defects proportion of wafer surface after cleaning with different solutions

(a)DIW;(b)Cleaner 1;(c)Cleaner 2;(d)Cleaner 3

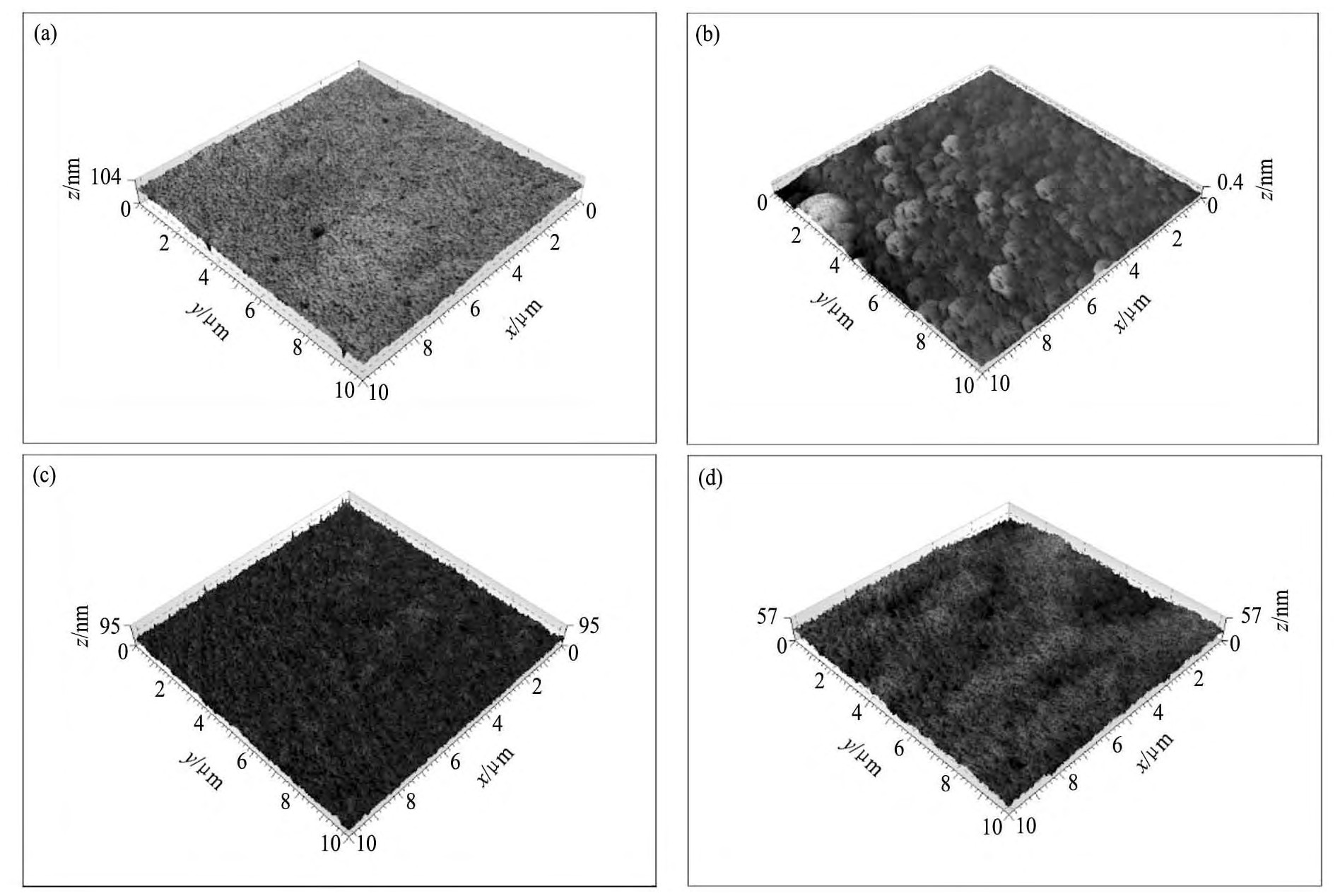

2.7 表面粗糙度

表面粗糙度的大小是评价清洗好坏的标准之一[21]。由于表面粗糙度会随扫描尺度的变化而改变,实验中固定扫描范围为10μm×10μm[22]。不同阶段铜表面的原子力图如图11(a~d)所示。铜表面抛光后的粗糙度大约为5.08 nm,把这个值作为一个参考值。然后将抛光后的铜光片用3%H2O2处理后在其表面形成氧化层,此时铜的表面粗糙度明显上升,达到了38.5 nm。然后用清洗液C和单一的150μl·L-1螯合剂分别对铜光片清洗,粗糙度分别为0.979和4.41。经溶液C清洗后,粗糙度明显减小,表面状态明显改善。而单一的螯合剂清洗后,粗糙度只是略有减小,这可能是螯合剂腐蚀了铜表面造成的。

2.8 活性剂及螯合剂在铜表面的作用机制

如图12所示,在碱性条件下,Cu O会微量的水解生成Cu(OH)2,见式(1),而Cu(OH)2在溶液中会微弱电离产生Cu2+,见式(2)。FA/O II螯合剂(R(NH2)2,其中R代表16个羟基和4个官能团)作为一种有机碱,具有13个以上的螯合环,对Cu2+具有很强的螯合能力[23]。它可以和Cu2+反应生成稳定可溶的络合物[Cu(R(NH2)2)]2+,促使Cu(OH)2电离,见式(2),从而达到去除Cu O的效果。但是如果不采取任何措施的话,螯合剂会进一步腐蚀暴露的铜表面,造成非均匀腐蚀。因此利用活性剂的强渗透力,使其渗透至Cu O颗粒底部,在铜表面形成一层保护膜,阻止螯合剂对铜表面的进一步腐蚀,从而提高器件的稳定性。

图1 1 不同处理状态下铜表面的AFM图Fig.11 AFM images of copper surface in different states

(a)Sq=5.08,After polishing;(b)Sq=38.5,After soaking in hydrogen peroxide;(c)Sq=0.979,After cleaning by cleaner C;(d)Sq=4.41,After cleaning by 150μl·L-1chelating agent

图12 氧化铜的去除机制Fig.12 Schematic of Cu O removal

3 结论

在此次研究中,提出了一种新型的复合清洗剂,它主要包括FA/O II螯合剂和FA/O I活性剂。其中II型螯合剂来去除CuO,I型活性剂来保护铜表面不被腐蚀。通过CuO膜厚的测量发现了螯合剂对CuO有很好的去除能力,但存在腐蚀现象。于是通过电化学实验确立了在不同螯合剂浓度下在铜表面形成保护层的活性剂浓度。通过CuO膜厚的测量发现,150μl·L-1螯合剂和400μl·L-1的活性剂组成的复合清洗液可以有效地去除CuO。减小的腐蚀电位和增大的腐蚀电流也表明复合清洗剂可以很好地去除CuO。接触角和表面张力的减小说明在一定浓度范围内,活性剂能提高清洗效率。最后图形片表面缺陷的分析表明,该复合清洗剂确实能有效去除CuO,而且对于其他缺陷也有明显的效果。表面粗糙度的测试表明复合清洗剂能很好地减小表面粗糙度而单一的螯合剂却会腐蚀铜表面。新型复合清洗液简单、稳定、高效、环保,满足铜CMP后清洗的要求并且可以实际应用。

参考文献