文章编号: 1004-0609(2006)05-0881-06

三辊行星轧制过程中ACR紫铜管的组织和性能演变

刘东华1, 苏玉长1, 邓楚平2, 3, 胡其平1, 潘志勇1, 2

(1. 中南大学 材料科学与工程学院, 长沙 410083;

2. 长沙铜铝材有限公司, 长沙 410014;

3. 中南大学 粉末冶金研究院, 长沙 410083)

摘 要:

采用金相显微镜、 布氏硬度仪以及激光热导仪对三辊行星轧制过程中紫铜管的组织和性能进行研究。 结果表明: 在三辊行星轧制过程中, 先后存在着加工硬化和动态再结晶软化两个过程, 急剧大变形使粗大的铜晶粒破碎、 滑移并产生大量热量, 致使变形区温度急剧上升, 最终获得了动态再结晶组织; 与组织转变相对应, 硬度值表现为随变形量的增大而增加, 因加工硬化和动态再结晶的共同作用保持稳定, 再结晶完成时硬度值下降; 由于空洞等缺陷在变形过程中被抵消, 材料的热导率增大, 再结晶开始后, 晶粒变得细小, 热导率下降。

关键词: 行星轧制; ACR紫铜管; 显微组织; 硬度; 热导率 中图分类号: TG146.1

文献标识码: A

Microstructure and properties of ACR copper tube during three-roll planetary milling process

LIU Dong-hua1, SU Yu-chang1, DENG Chu-ping2, 3, HU Qi-ping1, PAN Zhi-yong1, 2

(1. School of Materials Science and Engineering, Central South University,Changsha 410083, China;

2. Changsha Copper and Aluminum Materials Company, Changsha 410014, China;

3. Powder Metallurgy Research Institute, Central South University,Changsha 410083, China)

Abstract: The microstructure and properties of the pure copper tube during the rolling process of a three-roll planetary mill were studied using optical microscope, Brinells hardness measurements and laser-thermal rating measurements. The in-situ microstructure evolutions, resulting from both work-hardening and dynamic recrystallization softening during the three-roll planetary milling process were summarized systematically. The results show that, corresponded with the transformation of microstructure, the hardness increases along with the augmentation of the deformation, keeps fluctuation responsible for the coactions between the work-hardening and the dynamic recrystallization and drops when the recrystallization completes. The thermal conductivity of the copper tube increases, because the cavity and other defects are bucked in the processes of the deformation. After the recrystallization, the thermal conductivity decreases along with the diminution of the crystal grain.

Key words: three-roll planetary mill; ACR copper tube; microstructure; hardness; thermal conductivity

20世纪90年代初期, 芬兰奥托昆普公司将三辊行星轧制技术应用于铜管加工行业, 从而产生了新的铜管加工工艺——铸轧法[1-3]。 与传统的加工工艺挤压法相比, 铸轧法的优势与特点在于加工流程短、 能耗低、 效率高, 生产的ACR铜管质量稳定、 价格便宜。 铸轧法的主要工艺流程是: 水平连铸管坯—铣面—行星轧机轧制—盘拉—精整、 退火[4-6]。 铸轧法技术的核心是行星轧制, 空心管坯在行星轧机中, 变形迅速, 加工率大, 其变形热可使铸态组织破坏后实现动态再结晶, 在气体保护和快速冷却条件下, 得到表面光亮、 内部组织为细小等轴晶的管坯。 周文龙等[7]对铸轧法与挤压法生产铜管坯的组织和力学性能进行了对比分析; 董顺德等[8]对轧制样的组织变化进行了金相分析, 但对其变化机理没有做深入分析。 本文作者通过金相、 硬度测定及热导率测定等分析方法对轧制过程中紫铜管的组织和性能演变进行了更全面的研究。

1 实验

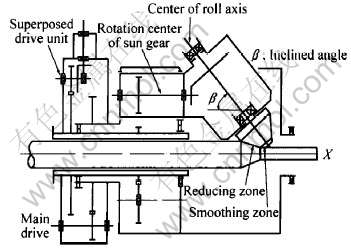

[三辊行星轧机(如图1所示)主要由固定机架、 太阳轮、 运动回转大盘和以120°分布并装入大盘中的三个轧辊、 齿轮传动机构、 中心润滑系统等组成。 轧机由主、 辅电机直接或经调速装置同时驱动运转。 主电机的小斜锥齿轮带动固定在大盘上的大齿轮而使大盘回转, 由于大盘内的三个行星轮与中心太阳轮的啮合, 使轧辊随着大盘的回转一起绕铜管公转; 辅助电机驱动下迭加传动则给轧辊一个附加自转传动, 保证轧件的旋转前进。 一般而言, 轧辊的表面由两部分组成, 一部分是成渐缩的圆锥形的还原区, 另一个部分是呈较小的锥形拐角处肩角为球形的修整区[9, 10]。 三辊行星轧机的结构参数是指行星轮轴线至中心轮轴线间的中心距, 它反映了轧机结构尺寸大小、 产品规格范围及轧机生产能力。 在结构参数一定时, 通过改变主、 辅电机转动的转速比, 达到工作状态, 使轧辊与轧管的出口接触点为瞬心, 当调节到使轧管只前进而不旋转, 它们接触表面为一条狭长的接触带, 但连续起来看, 这种小变形量就积累成宏观的巨大压下量。 故三辊行星轧机的变形量很大, 但轧制力矩却很小。 由于电动机功率主要取决于轧制力矩, 所以与挤压相比行星轧制的能耗是很低的。

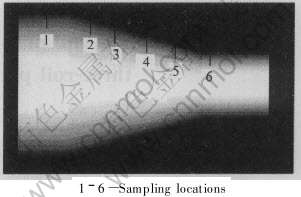

本实验样品采用TP2轧制铜管坯, 此样品取样过程如下: 当铜管轧制进行时突然停止, 从进管方向将样品退出后取样, 该样品保留了完整的轧制过程中铜管的宏观变化形状及微观组织形态, 其宏观示意图如图2所示。 用线切割的方式在图中6个位置分别取金相、 硬度及热导率试样。 样品厚度及相对变形量列于表1, 其中选取1#、 2#、 3#样品做宏观金相分析, 4#、 5#、 6#样品做微观金相分析。

图1 三辊行星轧机示意图

Fig.1 Schematic diagram of three-roll planetary mill

图2 轧制铜管坯宏观模型

Fig.2 Macroscopic model of rolled copper tubes

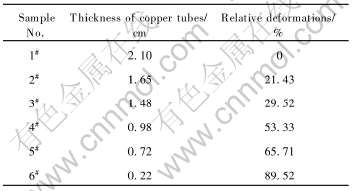

表1 样品厚度及相对变形量

Table 1 Thickness and relative deformation of samples

宏观侵蚀剂采用50%HNO3水溶液, 侵蚀时间1~3min; 微观侵蚀剂采用5g三氯化铁+25mL盐酸+100mL蒸馏水, 侵蚀时间为10s左右。 金相实验采用Nephoto2型金相显微镜, 硬度测试采用Brinell Hardness Tester HBS-3000布氏硬度仪, 热导率在JR-2热物测试仪上进行。

2 结果与讨论

2.1 不同变形量样品的组织演变

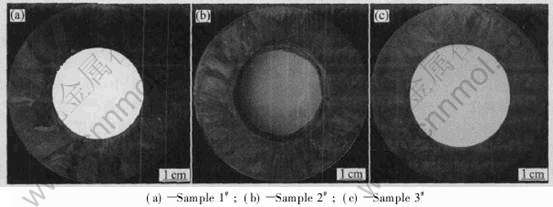

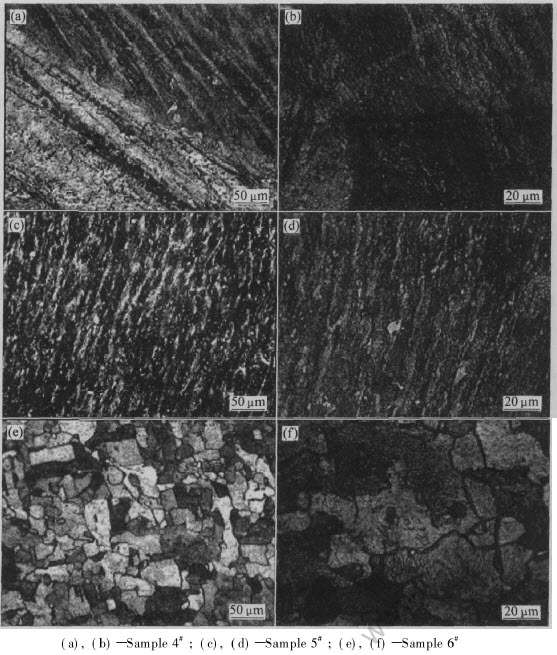

图3(a)所示为水平连铸铜管坯的金相照片。 详细的金相和冷却工艺对照分析表明, 由于紫铜的导热能力很强, 管坯在整个断面的冷却速度较快, 且凝固比较均匀, 柱状晶发达。 冷速小时易出现粗大的晶粒和粗疏的枝晶网络, 当冷速增大后, 使结晶沿前沿形成温度梯度, 造成柱状晶的出现和不断长大, 同时枝晶网趋于细密; 当冷速进一步增大, 过冷度也不断加大, 铜液内结晶成核率将明显大于晶粒长大速度, 晶粒将趋于细化, 枝晶网可能很细, 也可能因液相中的元素此时变得难以扩散, 铜水不再作选分结晶而使枝晶偏析复又减轻。 铜管坯在连铸时的冷却速度大约为300℃/s, 结晶具有快速凝固、 定向结晶的特点, 故一般只有柱状晶、 等轴晶两个组织区[11, 12]。 同时水平连铸也不可避免存在铜管下半部分即水冷部分晶粒较小, 造成了整个铜管坯的组织不均匀, 这也有可能对三辊行星轧制后晶粒大小的均匀性造成影响。 图3(b)所示为变形量20%时的铜管宏观金相照片。 从图中可以看出, 原始铸态晶粒发生变形, 晶粒被拉长, 亚晶初步形成。 图3(c)所示为变形量30%的铜管宏观金相照片。 由图可见, 亚晶数目逐渐增多, 晶粒变形更为显著, 外侧晶粒变形较内侧明显, 晶粒大小也趋于均匀了。

Cu是一种层错能较低的金属, 它的扩展位错宽, 位错难以从位错网中解脱出来, 也难以通过交滑移和攀移互相抵消。 当变形产生的畸变能足够高时, 在一定的应力和变形温度条件下, 就会导致动态再结晶的发生。 从图4(a)中可以看到纤维状组织, 此时变形的平行线并不会穿越晶界, 与晶界相交会产生偏移。 从高倍的金相照片中可以观察到在晶界处位错密度较高, 为获得细小的动态再结晶组织创造了条件。 由此可以初步判定, 多晶紫铜样在变形量达到50%左右时开始发生再结晶。 从图4(b)中可看到更多破碎了的细小晶块, 即为再结晶晶核, 破碎了的细小晶块分布在晶粒的任一位置, 原始晶粒内部的枝晶间距也变小了。 从图4(c)可见, 再结晶过程已基本完成, 进入旋转扩径阶段, 且晶粒尺寸也逐渐均匀; 从高倍的金相图片中可以观察到粗大的晶界, 这是由于铜中含有十万分之几的铋, 使得铜的大部分晶界形成低熔点而脆的共晶薄膜, 结晶时集中分布在晶界上, 但低熔点共晶的特性可满足材料的具有高导电导热的能力。

在铜管坯进入轧机后, 受到轧辊挤压发生变形, 晶粒逐渐被破碎、 拉长, 可观察到亚晶结构及加工流线, 这在4#样品的取样位置以后的试样中都可以清楚地看到。 当变形量达到50%左右时可看到一些再结晶组织。 这是由于轧制过程中的摩擦及非常大的变形量使得轧管温度急剧升高, 完全达到了铜的再结晶温度, 所以在此时组织内便发生形核, 形成大角度晶界以迁动的方式发生再结晶过程。 当变形量进一步加大时, 再结晶过程继续, 当变形达到90%左右时, 管坯进入修平区, 不再发生大的变形, 再结晶过程在到达6#样品的取样位置时再结晶过程基本完成, 几乎全部是动态再结晶后形成的细小的等轴晶。 动态再结晶形成的晶粒是等轴的, 晶界呈锯齿状, 还可以从金相实验照片中可以看到等轴晶内存在被缠结的位错所分割的亚晶粒组织。 这是因为动态再结晶时, 在晶核长大的同时变形还在继续, 因而形成的新晶粒内有一定程度的应变, 故出现缠结位错的亚结构[13, 14]。 由于铜的层错能较低, 所以在再结晶温度以上时很容易出现孪晶, 这在轧管的金相照片中可以清楚地看到。

图3 1#、 2#和3#样品的宏观金相照片

Fig.3 Macroscopic metallographs of samples 1#, 2# and 3#

图4 4#, 5#和6#样品的微观金相照片

Fig.4 Microscopic metallographs of samples 4#, 5# and 6#

2.2 样品硬度值变化

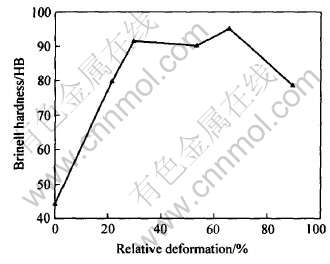

图5所示为1#~6#样品的布氏硬度测定结果。 由图可见, 曲线总的变化趋势是硬度值增加, 但中间存在一定的波动, 最初的铸态组织的硬度值最低为45左右; 当变形量达到30%时, 即在3#样品取样位置其硬度值达到一个峰值; 当变形量达到50%时, 硬度有所下降, 但仍在90左右; 在变形量达到70%时硬度值又出现峰值, 且比前一个峰值稍高一些; 当变形量达到90%左右时, 硬度值明显下降, 但仍然比铸态样硬度值高出35左右, 表明细小再结晶组织使铜管得到了强化和韧化, 便于后续的进一步加工。

在塑性变形过程中, 随着金属内部组织的变化, 金属的力学性能也将产生明显的变化, 即随着变形程度的增加, 金属的强度、 硬度增加, 而塑性、 韧性下降。 材料的塑性变形是由位错运动造成的, 这些位错之间, 以及与其它缺陷之间有直接作用, 或者与各种缺陷和障碍的(长程或短程)内应力场有间接交互作用; 这些交互作用降低了位错平均可动性, 于是随着塑性变形的持续进行, 为实现位错进一步运动就需要更大的应力, 即产生了加工硬化, 而此时再结晶几乎没有发生, 而回复作用也不明显, 即加工硬化程度远大于软化作用, 所以刚开始时硬度值增大。 当变形达到一定程度后, 位错应力场造成的畸变能积累到一定程度, 再结晶速度开始加快, 这时软化作用增大, 硬化效应减小, 当变形造成的硬化与再结晶所造成的软化作用达到平衡时, 硬度值的变化就不是很大了, 当加工硬化组织转变为动态再结晶组织时, 硬度值也相应地在达到一个峰值后减小。

图5 轧管布氏硬度与变形量的关系

Fig.5 Relationship between Brinell hardness and deformation of mill bars

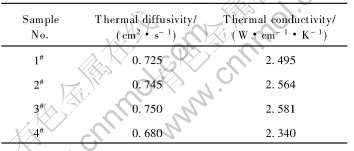

2.3 热导率的测定

由于热导率测定仪器对样品尺寸的限制, 本研究只取了前4号的样品测定不同组织样品的导热系数, 根据热导率公式a=[SX(]λ[]ρc[SX)], 取c=3.85J/(kg·K), ρ=8.94g/cm3计算热导率λ。 从表2可以看出热导率先上升, 到4#样品下降很多, 分析其后样品的热导率会进一步下降。 热导率是一个非常重要的物理参数, 它和温度、 晶粒大小、 晶体点阵结构、 晶格畸变和组元成分等因素有关[15]。 当铜管坯刚刚进入三辊行星轧机时, 变形使铸造组织更加致密, 空洞等缺陷被抵消, 故在未发生再结晶之前, 热导率值升高。 当再结晶开始时, 热导率的变化主要受晶粒大小的共同影响, 铸轧过程中多次反复交替的变形使再结晶晶粒逐步变得细小, 引起热导率下降。

表2 样品的热扩散率及热导率

Table 2 Thermal diffusivity and thermal conductivity of samples

3 结论

1) 工业纯铜在三辊行星轧制过程中, 铜管坯从内到外经历了加工硬化和动态再结晶软化两个相反的过程。 由于大变形量产生的热量迫使管坯温度达到铜的再结晶温度以上, 从而发生了典型的动态再结晶现象; 变形量达到50%左右时开始发生再结晶, 在轧制完成后为典型的动态再结晶组织和孪晶亚组织。

2) 紫铜管轧制过程中硬度先后受加工硬化和动态再结晶的影响, 硬度值先显著增大, 其后相对稳定, 最后因获得细小再结晶组织而降低。

3) 轧管的热导率主要受晶体缺陷和晶粒大小的影响, 前者在再结晶开始前起主导作用, 后者在再结晶开始以后显著影响热导率的变化。

REFERENCES

[1]吴浙民. 最佳铜管生产工艺流程之我见[J]. 世界有色金属, 1999(3): 37-40.

WU Zhe-min. The best copper pipe production technical process I saw[J]. World Nonferrous Metals, 1999(3): 37-40.

[2]王乐俊. 铜管生产的工艺及其特点[J]. 上海有色金属, 1999, 20(1): 22-25.

WANG Le-jun. Copper tube production processes and their features[J]. Shanghai Nonferrous Metals, 1999, 20(1): 22-25.

[3]何涛. 紫铜盘管供坯工艺的比较及发展前景[J]. 上海有色金属, 2001, 22(1): 23-26.

HE Tao. Comparisons between different processes for producing blanks of copper tube coils and their future prospects[J]. Shanghai Nonferrous Metals, 2001, 22(1): 23-26.

[4]洪正军. 铜盘管铸轧工艺论述[J]. 铜业工程, 2004, 3: 23-25.

HONG Zheng-jun. Discussion of casting and rolling technology to copper coil tube[J]. The Copper Engineering, 2004, 3: 23-25.

[5]赵双, 王盛, 沈建华, 等. ACR铜管生产的铸轧法新工艺[J]. 江苏冶金, 2003, 31(3): 38-40.

ZHAO Shuang, WANG Sheng, SHEN Jian-hua, et al. Casting and rolling process of ACR copper tubes[J]. Jiangsu Metallurgy, 2003, 31(3): 38-40.

[6]Bretschneider E. Seamless tube production with the three-roll planetary mill(PSW)[J]. Iron and Steel Institute of Japan, 1985. 207-214.

[7]周文龙, 许沂, 张士宏, 等. 铸轧法与挤压法生产TP2铜管组织和性能对比分析[J]. 塑性加工技术, 2004, 1: 34-37.

ZHOU Wen-long, XU Yi, ZHANG Shi-hong, et al. Comparisons and analyses of the microstructure and mechanical properties for TP2 copper tubes produced by cast-roll process and extrusion processes[J]. Plastic Working Technology, 2004, 1: 34-37.

[8]董顺德, 王世中, 段广超. 行星轧机的运动形式和轧管组织变化[J]. 锻压设备与工业炉, 2004(4): 30-32.

DONG Shun-de, WANG Shi-zhong, DUAN Guang-chao. Motion form of planetary rolling and pipe microstructure variety[J]. Metalforming Equipment and Industrial Furnace, 2004(4): 30-32.

[9]Wu S J, Hwang Y M, Chang M H. A three-dimensional finite element analysis of the three-roll planetary mill[J]. Journal of Materials Processing Technology, 2002, 123: 336-345.

[10]郭庆荣, 沈家刚. 三辊行星轧机的运动形式及动力分析[J]. 重型机械, 1995(2): 31-34.

GUO Qing-rong, SHEN Jia-gang. Kinematic and dynamic analysis of the three-roll planetary mill[J]. Heavy Machinery, 1995(2): 31-34.

[11]Rodriguez J M, Esteva A, Meza S. A note on the control of the solidification front in the continuous casting of copper tubes[J]. Materials Processing Technology, 1999, 96: 42-47.

[12]卢德强. 铸轧法和热轧法生产空调铝箔的工艺和产品对比[J]. 轻合金加工技术, 2003, 31(7): 17-21.

LU De-qiang. Fin-stock aluminum foil for air-conditioner manufactured from hot-rolled stock or cast-rolled stock[J]. Light Alloy Processing Technology, 2003, 31(7): 17-21.

[13]侍新琳, 刘轶. 纯铜形变中动态再结晶分析[J]. 沈阳航空工业学院学报, 2000, 17(4): 19-21.

SHI Xin-lin, LIU Yi. Analysis of dynamic recrystallization in deforming of pure copper[J]. Journal of Shenyang Institute of Aeronautical Engineering, 2000, 17(4): 19-21.

[14]Kim H S, Hong S I, Lee Y S, et al. Deformation behavior of copper during a high pressure torsion process[J]. Journal of Materials Processing Technology, 2003, 142: 334-337.

[15]Kang C G, Kim Y D. Model experiments for the determination of the heat-transfer coefficient and transition thermal analysis in the direct rolling process[J]. Journal of Materials Processing Technology, 1998, 84: 210-224.

收稿日期: 2005-08-09; 修订日期: 2005-12-14

通讯作者: 苏玉长, 教授; 电话: 0731-8830785; E-mail: ycsu@mail.csu.edu.cn

[1]吴浙民. 最佳铜管生产工艺流程之我见[J]. 世界有色金属, 1999(3): 37-40.

[2]王乐俊. 铜管生产的工艺及其特点[J]. 上海有色金属, 1999, 20(1): 22-25.

[3]何涛. 紫铜盘管供坯工艺的比较及发展前景[J]. 上海有色金属, 2001, 22(1): 23-26.

[4]洪正军. 铜盘管铸轧工艺论述[J]. 铜业工程, 2004, 3: 23-25.

[5]赵双, 王盛, 沈建华, 等. ACR铜管生产的铸轧法新工艺[J]. 江苏冶金, 2003, 31(3): 38-40.

[7]周文龙, 许沂, 张士宏, 等. 铸轧法与挤压法生产TP2铜管组织和性能对比分析[J]. 塑性加工技术, 2004, 1: 34-37.

[8]董顺德, 王世中, 段广超. 行星轧机的运动形式和轧管组织变化[J]. 锻压设备与工业炉, 2004(4): 30-32.

[10]郭庆荣, 沈家刚. 三辊行星轧机的运动形式及动力分析[J]. 重型机械, 1995(2): 31-34.

[12]卢德强. 铸轧法和热轧法生产空调铝箔的工艺和产品对比[J]. 轻合金加工技术, 2003, 31(7): 17-21.

[13]侍新琳, 刘轶. 纯铜形变中动态再结晶分析[J]. 沈阳航空工业学院学报, 2000, 17(4): 19-21.