网络首发时间: 2019-01-28 07:00

选区激光熔化TiAl合金裂纹产生机制及工艺优化试验研究

北京工商大学材料与机械工程学院

浙江海洋大学船舶与机电工程学院

摘 要:

TiAl合金具有优良的整体性能而获得广泛应用, 但传统加工工艺容易出现缺陷, 制约了该材料的进一步应用, 采用增材制造技术即选区激光熔化 (SLM) 技术成形TiAl合金, 分析总结了裂纹产生的机制, 即温度梯度和残余应力导致了裂纹的出现, 并研究了减少裂纹出现的工艺方法。首先总结了TiAl合金的发展及成形现状, 针对SLM技术成形TiAl合金过程中裂纹产生的原因, 采用不同温度的基板预热、预烧结、重熔等辅助工艺及其组合研究了成形中各种工艺过程对裂纹抑制的效果, 进行了单熔道和块体的3D打印实验研究。实验结果表明:不使用任何辅助工艺的效果最差, 单独采用一种优化工艺方案, 基板预热改善效果最好, 预烧结和重熔次之;组合工艺中, 采用基板预热辅助预烧结或重熔工艺的效果有利于裂纹的消除, 其中最优的工艺组合为基板预热200℃与预烧结工艺, 预热使残余应力减少, 预烧结降低了温度梯度, 工艺组合的综合作用延缓了裂纹的出现, 取得了最好的截面质量。

关键词:

中图分类号: TG665;TG146.23

作者简介:石文天 (1980-) , 男, 山东章丘人, 博士, 副教授, 研究方向:先进制造技术;电话:13810223727;E-mail:shiwt@th.btbu.edu.cn;

收稿日期:2018-09-26

基金:国家自然科学基金项目 (51505006);2017学位与研究生教育项目 (11000101010) 资助;

Crack Initiation Mechanism and Experiment Study of Process Optimization of TiAl Alloy Formed by Selective Laser Melting

Shi Wentian Wang Peng Liu Yude Shi Xuezhi

School of Materials Science and Mechanical Engineering, Beijing Technology and Business University

School of Naval Architecture and Mechanical-Electrical Engineering, Zhejiang Ocean University

Abstract:

TiAl alloy was widely used because of its excellent overall properties. However, the traditional processing technology was prone to defects, so the further application of TiAl alloy was restricted. As an advanced technology, selective laser melting (SLM) was used to form TiAl alloy. Firstly, the development and forming technology of TiAl alloys were summarized. The crack initiation mechanism such as the temperature gradient and residual stress was studied in the process of forming TiAl alloys by SLM and the technology of how to lease the crack was also proposed and used in the experiment. Then the effects of various forming processes on crack suppression were studied by using auxiliary processes such as substrate preheating, pre-sintering, remelting and combination technology. The experiment of single melting channel and block was studied and the results showed that the effect without any auxiliary process was the worst, the best technology was the preheating on the substrate, and followed by pre-sintering. The best combination technology was pre-sintering process and substrate preheating at 200 ℃ although the effect of auxiliary pre-sintering or remelting process was beneficial to the elimination of cracks, and the combination of pre-sintering process and substrate preheating at 200 ℃ obviously delayed the occurrence of cracks because the residual stress was reduced by substrate preheating, and the temperature gradient was reduced by pre sintering.

Keyword:

selective laser melting; TiAl alloy; cracks; pre-sintering; remelting;

Received: 2018-09-26

TiAl合金存在室温脆性和高温可变形性差、 热加工难度大等问题, 导致其加工成形受到极大的限制。 传统加工工艺如铸锭熔炼是铸锭冶金工艺的基础, 但TiAl合金熔炼后有可能产生组织粗大、 织构、 成分偏析以及缩孔缩松等缺陷, 严重影响TiAl合金的机械性能。 TiAl基合金金属型铸造不易制造复杂、 薄壁件, 且熔体倒入金属模后很快凝固, 难以完整充型, 易形成浇不足和开裂等缺陷

随着3D打印技术的发展, 利用激光增材制造技术制备TiAl零件也成为研究的重点和热点。 该技术突破了传统制造工艺变形成形和去除成形的常规思路, 采用激光束和金属粉末作为制造工具, 省去了传统加工方法所需要的刀具、 夹具等, 制件仅需少量甚至无须后续加工便可直接使用, 成形过程不受制件复杂程度制约, 可以成形任意复杂曲面、 复杂形状和结构, 从而有效避免了TiAl合金加工难度大的问题, 大大缩短加工周期

本研究针对TiAl合金打印成形中易出现裂纹缺陷的问题, 探讨了裂纹产生的机制即温度梯度和残余应力的存在严重影响了裂纹的出现, 并由此采用了预热、 重熔、 预烧结及其组合工艺进行了抑制裂纹缺陷的工艺试验, 分析了3D打印TiAl合金单熔道和块体的实验结果, 并得出相应的优化工艺方案。

1 实 验

1.1 材料及设备

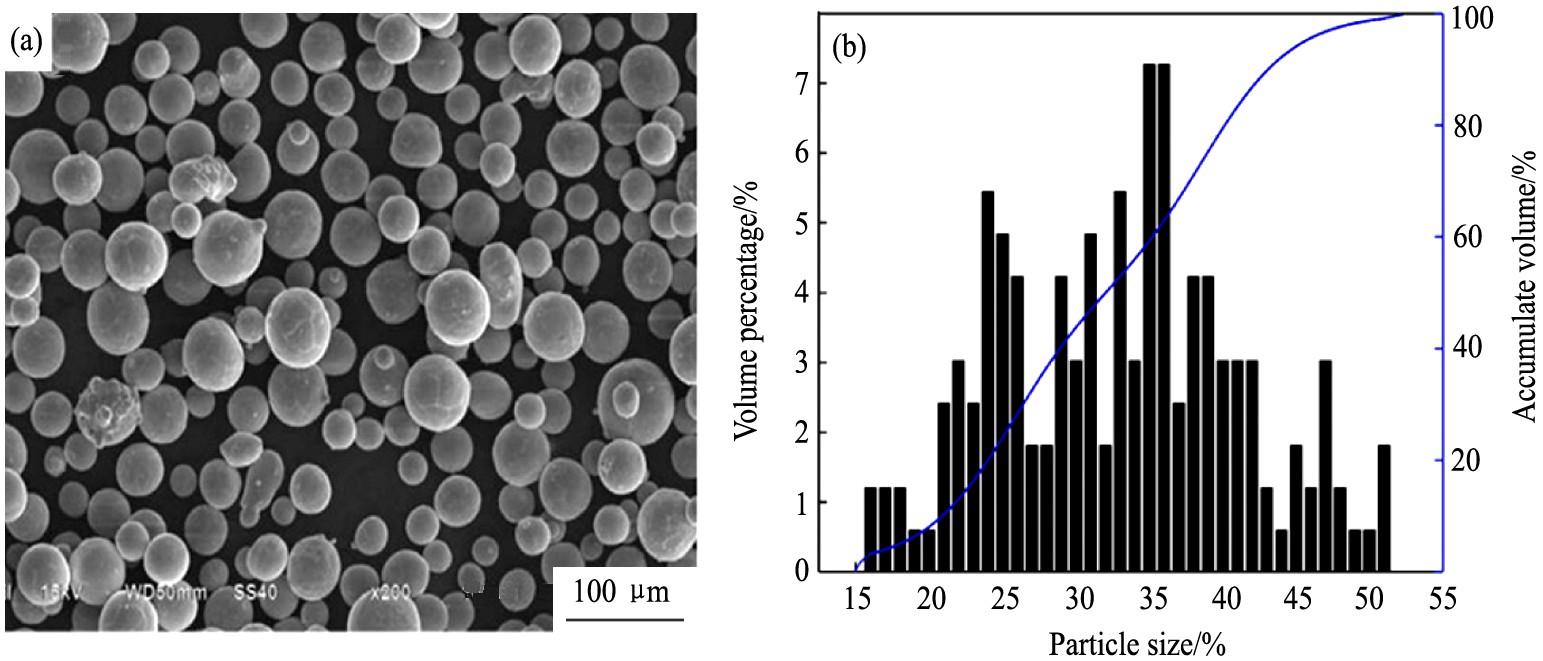

实验选用气雾化TiAl合金球形粉末作为原始材料, 其分子式为Ti47Al2Cr2Nb。 图1 (a, b) 通过扫描电子显微镜 (SEM) 观察TiAl合金粉末颗粒的特性。 其直径分布范围为16~52 μm, 平均粒度为 35 μm。 从图1可以看出, TiAl合金粉末球形度高, 而且粉末表面基本没有杂质粘附。 该TiAl合金粉末具有高抗拉强度、 疲劳强度、 抗蠕变强度、 断裂强度和高抗氧化性, 综合性能适合选区激光熔化技术。 用电感耦合等离子体发射光谱法 (ICP-OES) 测定该合金粉末化学成分如表1所示。 实验前, 为保证粉末干燥, 将TiAl合金粉末放在真空烘干箱干燥处理, 除去可能吸附在表面的水分。

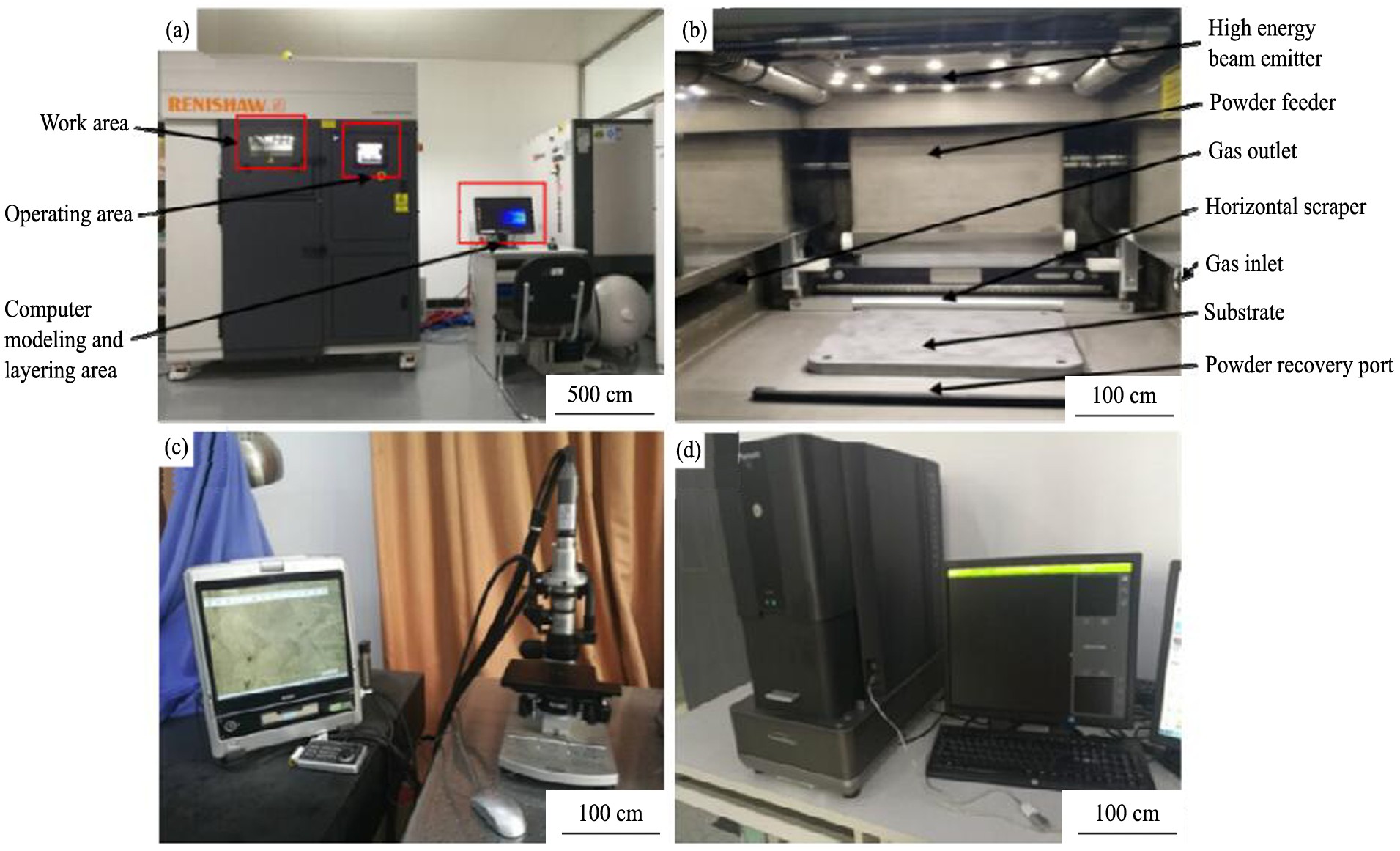

实验采用英国雷尼绍公司RENISHAW AM400金属3D打印机 (图2 (a) ) , 该打印机使用连续脉冲激光模式下最大功率为400 W, 波长为1075 nm的Nd:YAG激光器, 激光束直径为70 μm。 可以加工零件最大体积为250 mm×250 mm×300 mm。 工作区 (图2 (b) ) 提供一个封闭环境, 充满氩气作为保护气体, 以保持氧气浓度低于200×10-6。 并利用KEYENCE VHX-600超景深三维显微镜 (图2 (c) ) 和Phenom XL扫描电镜 (SEM) (图2 (d) ) 进行表面形貌及金相观察。

表1 Ti47Al2Cr2Nb化学成分表

Table 1 Chemical composition of Ti47Al2Cr2Nb

Element |

Ti | Al | Cr | Nb |

Occupation ratio/% |

49.2 | 47.1 | 1.6 | 2.1 |

图1 Ti47Al2Cr2Nb粉末形貌图和Ti47Al2Cr2Nb粒径分布图

Fig.1 Morphology of Ti47Al2Cr2Nb powder (a) and particle size distribution of Ti47Al2Cr2Nb powder (b)

图2 SLM打印TiAl合金实验平台

Fig.2 SLM equipment for TiAl alloy

1.2 实验方法

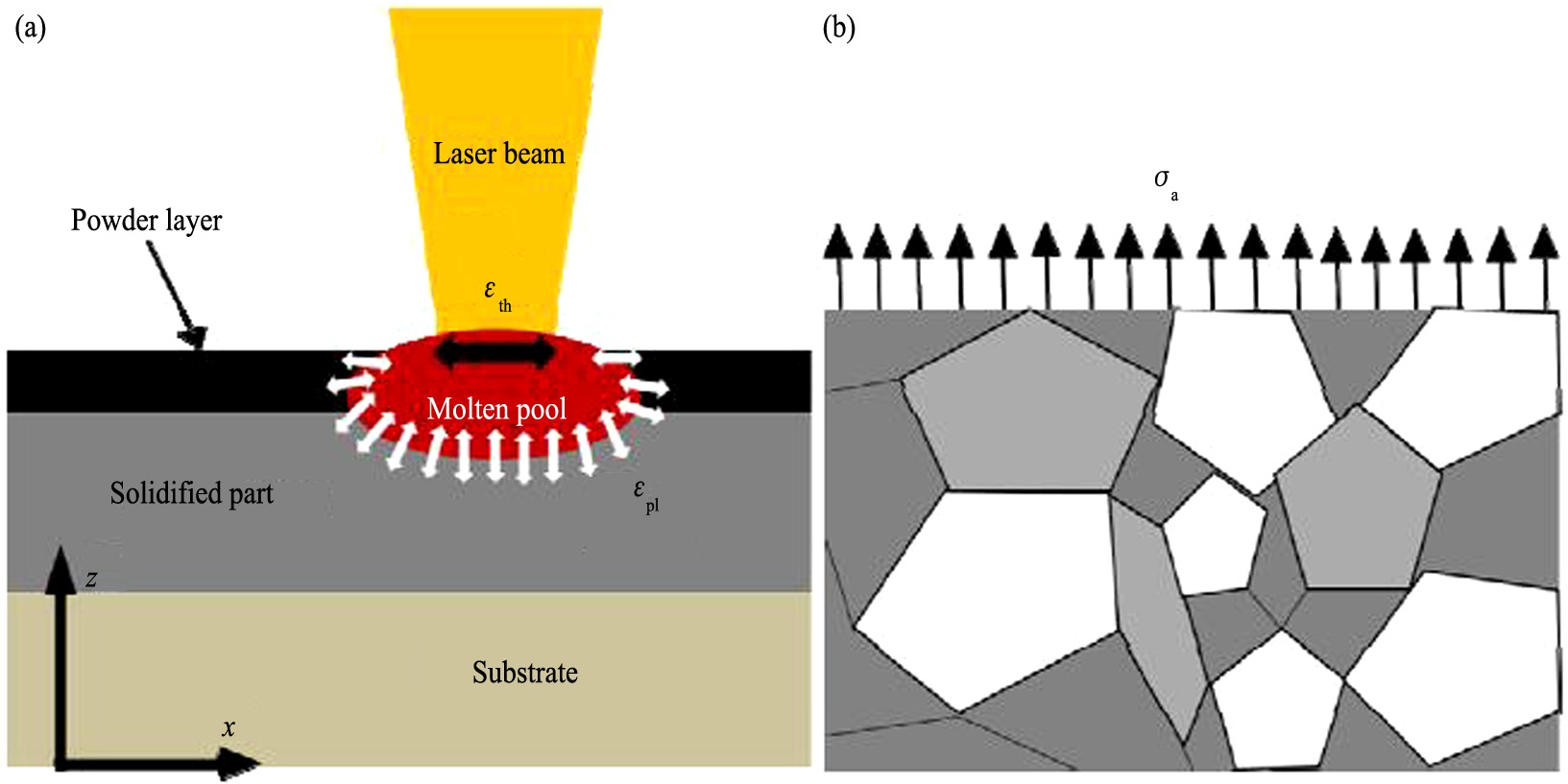

选区激光熔化技术 (selective laster melting, SLM) , 是3D打印技术的一种, 其加工原理如图3 (a) 所示, 零件三维数模完成切片分层处理并导入成形设备后, 基板下移、 送粉系统送粉, 水平刮板把一定厚度的金属粉末均匀铺在基板上, 高能量激光束按照三维数据模型, 按照当前层数据信息选择性地融化基板上的粉末, 成形出零件当前层形状, 而后基板下移、 水平刮板归位, 一轮扫描结束。 随后水平刮板在已加工好层面上再铺一层金属粉末, 高能束激光按照数模下一层数据信息进行选择熔化, 如此往复循环直至整个零件按照预定数据轮廓成形, 最终完成制造。 预烧结工艺如图3 (b) 部分所示, 在SLM加工过程中, 铺粉以后激光束正常打印之前, 先用较低功率激光束根据三维建模在粉床上快速扫过一遍, 之后再用预先设定激光功率扫描粉床。 预烧结工艺不仅可以使粉末被分级加热, 有效防止单次快速加热导致温度差异过大, 降低烧结中的温度梯度, 同时有利于粉末固化, 提高样件致密度。 重熔工艺如图3 (c) 部分所示, 当SLM加工过程第一次正常扫描打印之后, 再用同功率激光束在已成形表面上进行第二次扫描, 以巩固第一次扫描打印的成果。 重熔工艺属后置处理工艺, 可以在一定程度上减缓试样冷却速度, 降低试样因温度快速变化导致的内应力, 还可以把杂质和气孔释放出来, 减少内部出现的裂纹等缺陷, 提高样件致密度。

实验以单熔道成形为基础, 进行工艺参数优化, 研究了基板预热、 预烧结、 重熔及其组合工艺对TiAl合金成形效果的影响, 以期获得理想的TiAl零件。 对比以上几种情况下TiAl合金成形效果, 并对成形件中的缺陷和产生机制进行分析, 最后通过工艺优化以达到减少甚至消除裂纹等缺陷的效果。 实验中首先进行了激光功率的合理选择, 并为后续工艺优化做准备。 3D打印过程中设定铺粉层厚为50 μm, 曝光时间80 μs, 点间距16 μm, 激光功率分别选择100, 150, 200, 250, 300 W, 用这些数据分别做5组单熔道实验之后对样件组织形貌进行检测, 观察是否产生球化、 裂纹、 气孔或未完全融化等缺陷。

图3 SLM工艺优化示意图

Fig.3 SLM processing optimization

表2 多层扫描实验

Table 2 Multi-layer scan test

| Group | Process combination | Print layer number | ||

1 |

Room temperature+normal printing | Room temperature+remelting | Room temperature+pre-sintering | 3~5 |

2 |

Preheat 100 ℃+normal printing | Preheat 100 ℃+remelting | Preheat 100 ℃+pre-sintering | 4~6 |

3 |

Preheat 200 ℃+normal printing | Preheat 200 ℃+remelting | Preheat 200 ℃+pre-sintering | 4~6 |

根据单熔道实验选出较好的一组SLM加工参数 (激光功率为200 W, 点间距16 μm, 曝光时间80 μs, 线间距0.1 mm) 作为基础, 分别采用正常打印、 辅助预烧结工艺 (激光功率为100 W, 点间距16 μm, 曝光时间80 μs, 线间距0.1 mm) 、 重熔工艺 (激光功率为200 W, 点间距16 μm, 曝光时间80 μs, 线间距0.1 mm) , 对比基板在室温20 ℃、 预热100 ℃、 以及预热200 ℃这9种情况下裂纹出现情况, 做3组实验如表2所示。 第一组基板不进行预热处理, 在室温下比较了正常打印、 预烧结工艺、 重熔工艺的样件。 为排除偶然性等误差, 每组工艺组合分别打印3/4/5层。 根据第一组打印结果分析, 第二组基板预热100 ℃, 同样情况下每组工艺组合分别打印4/5/6层。 第三组重复第二组工艺流程, 区别在于将基板预热到200 ℃。 最后通过实验结果裂纹开始出现的层数辨别工艺过程的优化程度。

2 结果与讨论

2.1 单熔道实验结果

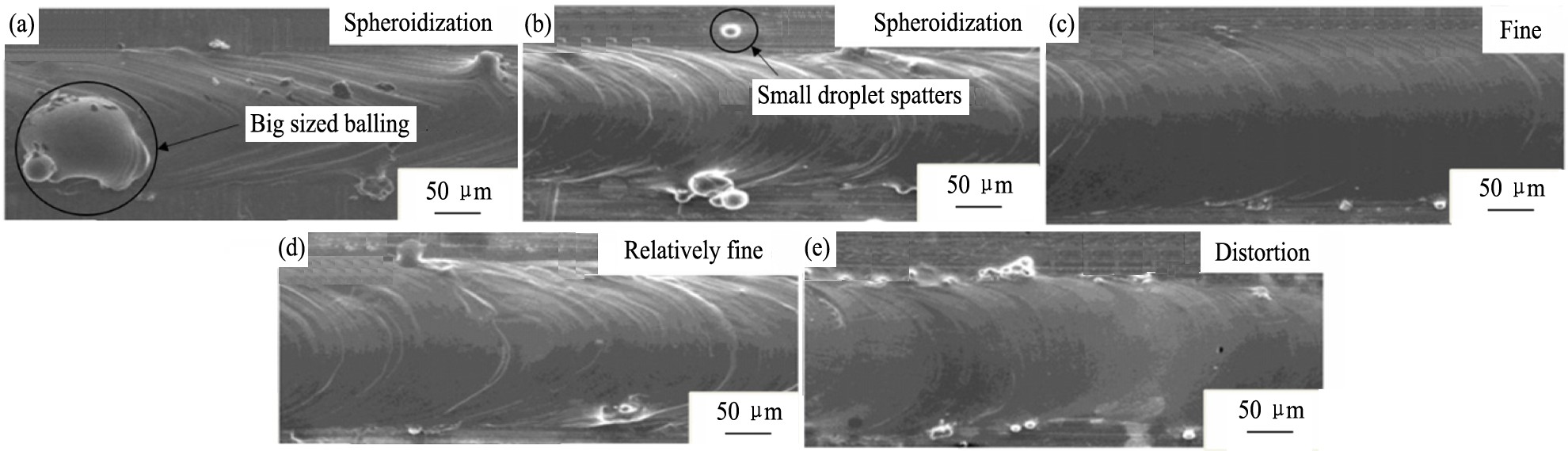

单熔道打印中, 容易出现球化缺陷。 激光束按照程序熔化粉末颗粒会形成熔池, 熔池在表面张力下具有类似于圆形的形状, 当参数选择不当以致能量输入不足时, 粉末颗粒熔化不充分并形成液滴, 这些液滴扩散时发生球化, 出现球化缺陷; 假如能量输入过大, 同时也会造成球化等缺陷, SLM成形零件性能强烈依赖于每条单熔道的质量。理论上讲, 最佳密度的3D打印零件, 其单熔道必须连续平滑。 许多研究学者表明, 为获得一个紧凑、 无缺陷的成形层, 单熔道表面形态必须稳定、 连续、 光滑

图4 不同激光功率单熔道形貌图

Fig.4 SEM images showing surface of single scan tracks under different laser power

(a) 100W; (b) 150 W; (c) 200 W; (d) 250 W; (e) 300 W

当激光功率为100 W时, 出现较为明显球化现象, 这是因为能量输入不足, 导致钛铝合金粉末未充分熔化, 与金属基板结合不好, 如图4 (a) , 能量输入不足以完全熔化粉末, 会产生很小熔池, 并且熔池容易破碎成球

2.2 成形块体裂纹实验及结果

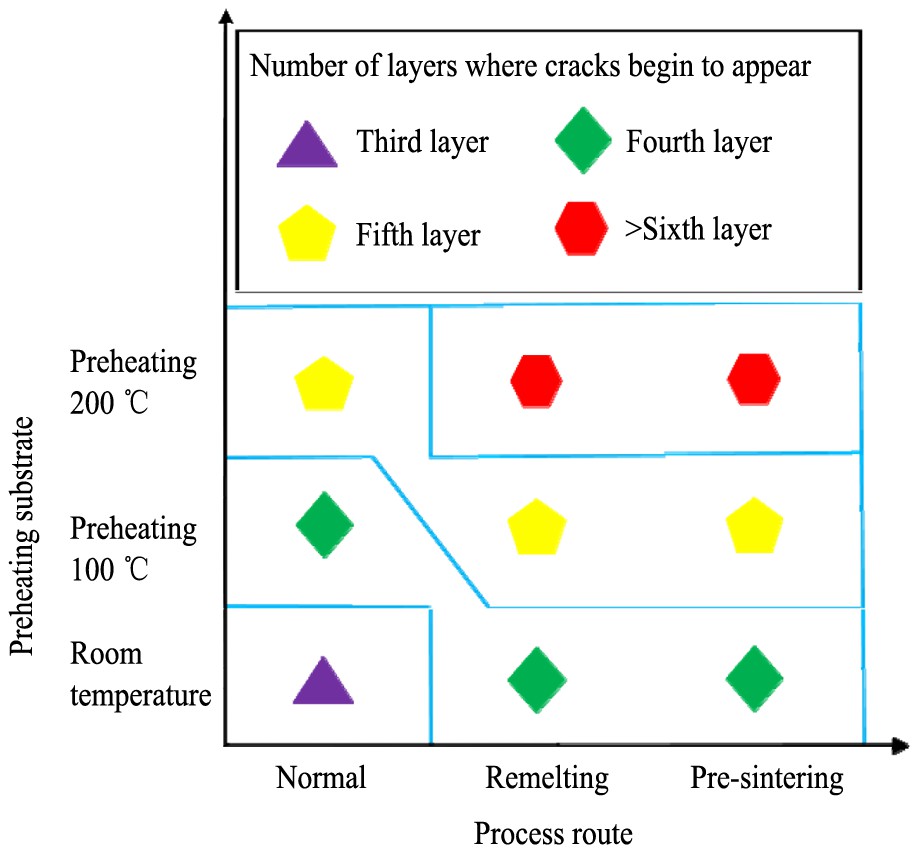

成形块体实验表明了采取多种组合工艺进行SLM烧结的优化实验结果。 图5表示各种工艺下裂纹开始出现的层数, 层数越高表示裂纹出现的越晚, 也就是优化实验的效果越好。 从图5中可以看出基板预热100 ℃与预热200 ℃情况下, 剖面开始出现裂纹的层数均比室温下直接进行选区激光熔化技术制备TiAl合金要高; 在基板预热200 ℃同时采用预烧结或者重熔工艺的情况下, 开始出现裂纹的层数最大, 前6层未出现裂纹, 直至第7层才出现细小的裂纹。

相比较之下不使用任何辅助工艺效果最差, 正常打印过程中第3层就出现了裂纹。 试验结果表明: 对基板进行预热的效果要优于不预热, 采用辅助工艺如预烧结和重熔工艺明显减少了裂纹出现的概率, 推迟了裂纹出现的层数。 在激光选区熔化成形过程中激光束能量非常集中, 激光束在照射到某一区域金属粉末时, 该区域金属粉末温度会迅速上升, 使其温度远高于周围粉末, 激光束移动后不再照射时, 熔化的金属迅速凝固, 温度就会远低于周围区域, 温度的交替变化形成较大温度梯度, 因此产生不断累积残余应力, 如图6 (a) 所示

图5 块体多层打印中裂纹出现情况

Fig.5 Crack result of multilayer experiment in block printing

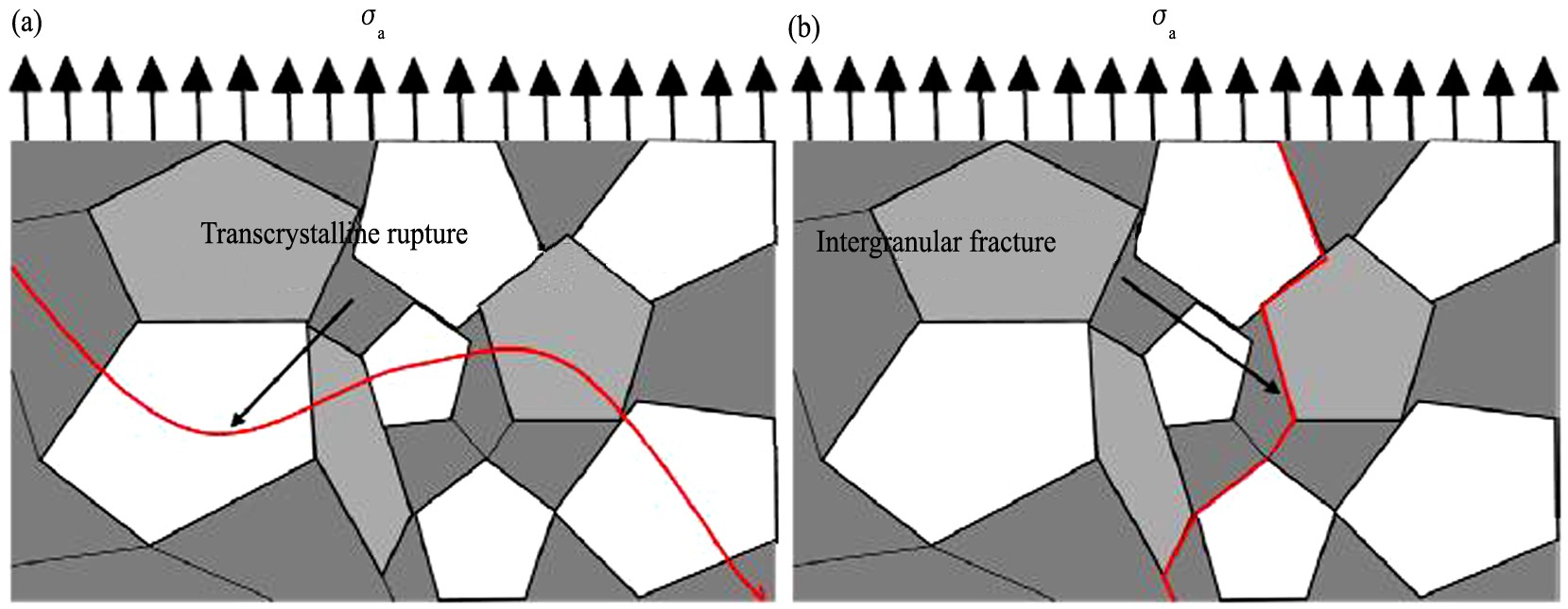

根据实验结果, 并对比有关文献, 分析产生裂纹原因主要有以下两点: (1) 穿晶断裂。 随着成形层数增加, 残余应力不断增大, 当应力超过材料强度时, 使得塑性较差的TiAl合金开裂, 这时裂纹形式为穿晶断裂

图6 残余应力产生示意图和成形件内部应力示意图

Fig.6 Schematic diagram of residual stress generation (a) and internal stress diagram of formed part (b)

图7 穿晶断裂和沿晶断裂示意图

Fig.7 Schematic diagram of transcrystalline rupture (a) and intergranular fracture (b)

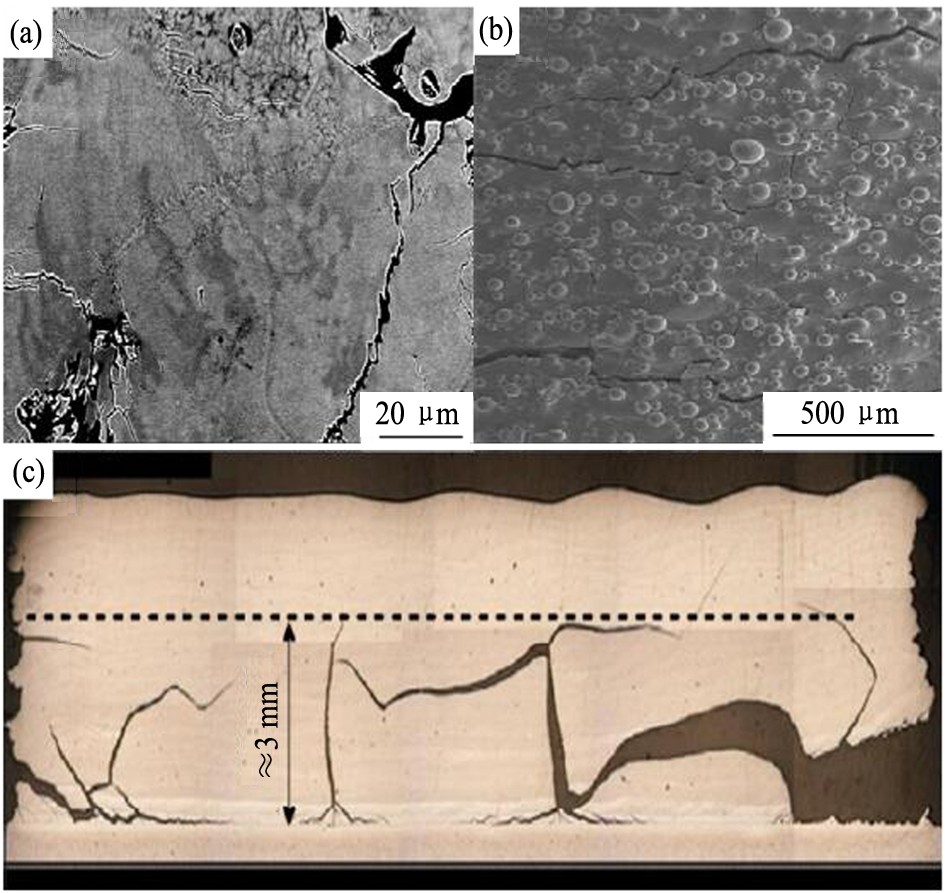

文献对选区激光熔化技术成形TiAl合金进行的研究发现: TiAl合金由于低室温延性, 在SLM 制备过程中产生的温度梯度和残余应力使得TiAl合金零件非常容易产生裂纹, 从而影响零件质量, 目前还无法制备全致密的TiAl合金零件

由于SLM成形期间存在快速升温快速冷却过程, 因此其过程可能与热处理过程类似, Gussone等

Vilaro等

图8 SLM制备TiAl合金产生裂纹图

Fig.8 Pattern of crack of TiAl alloy produced by selective laster melting

2.3 成形块体截面质量及其分析

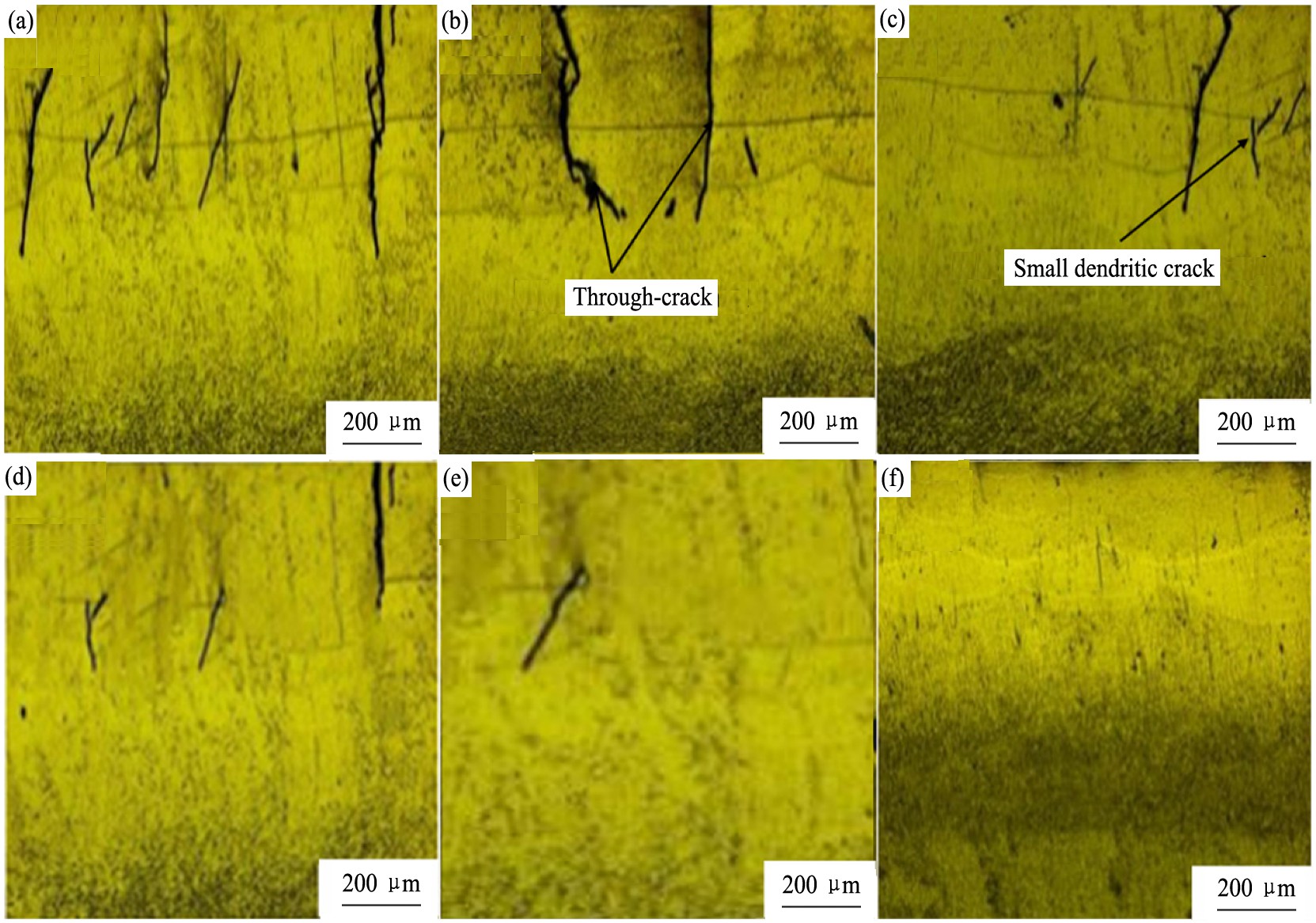

上述研究表明: SLM打印TiAl合金的工艺组合对抑制裂纹具有显著影响。 此外还对每个成形块横截面轮廓进行了分析比较, 确定不同工艺对裂纹产生的影响。

图9 (a) 为不使用任何辅助工艺的样件, 其裂纹最为严重, 不仅宏观上有贯穿性裂纹, 还伴有细小树枝状裂纹, 形成这种裂纹是由于激光束在粉床上扫描时瞬时温度极高导致粉末中铝元素气化, 并且不作任何其他处理就继续进行下一层铺粉, 导致成形后样件内部元素分布愈发不均匀, 最后出现这种树枝状小裂纹。 相比之下, 图9 (b) 使用重熔工艺打印的样件, 内部细小树枝状裂纹就少很多, 分析表明: 重熔将第一次成形合金表面再次熔化变为液态, 有助于内部元素均匀化, 起到改善样件表面质量以及内部缺陷的作用。 但重熔工艺因为温度梯度过大所产生的贯穿性裂纹更加严重, 这是因为两次高能量输入使得温度梯度进一步加大, 导致这样的裂纹更加严重。

图9 样件剖面显微形貌图

Fig.9 Profile micrographs of multi-layer fabrication sample (Laser power of 200 W, point distance of 16μm, exposure time of 80μs, and hatch space of 0.1 mm)

(a) Normal process; (b) Remelting; (c) Pre-sintering; (d) Normal process; (e) Remelting; (f) Pre-sintering

组合工艺实验表明: 用预烧结工艺的试样 (图9 (c) ) 与采用基板预热200 ℃的试样 (图9 (d) ) 内部裂纹最少。 预烧结工艺通过一次低功率激光束扫描可逐步释放加工时内应力, 并且通过二次扫描使内部元素变得更加均匀, 减少树枝状裂纹的出现。 基板预热200 ℃不仅可以减小温度梯度而且可以减小激光束扫描以及冷却时的温度差, 防止大的贯穿性裂纹产生。 图9 (e) 中是采用重熔工艺和对基板预热200 ℃这两种辅助工艺相组合打出的样件, 图9 (f) 是采用预烧结工艺与基板预热 200 ℃ 这两种辅助工艺相结合打出的样件。 可以明显看出这两种工艺组合打出的试样截面质量比其他工艺组合要好很多。 进一步对比发现使用预烧结工艺和对基板预热200 ℃两种辅助工艺相结合产生了很少的微裂纹, 即图9 (f) 的截面质量最好, 没有裂纹。 当基板不预热时, TiAl合金样件内部铝元素分布不均, 多数裂纹是由于铝元素分布不均匀而产生的树枝状裂纹; 当基板预热200 ℃时, 裂纹产生的主要成因就从铝元素的分布不均转变为由于温度梯度过大导致内应力过大而产生的裂纹, 预烧结工艺正好可以通过低功率激光束快速扫描, 减小温度梯度, 释放一定内应力, 所以基板预热200 ℃同预烧结工艺的组合打印出来的效果要优于重熔工艺。

3 结 论

以TiAl合金单熔道成形为基础, 通过块体打印的实验研究比较了基板在不预热、 预热100 ℃、 预热200 ℃温度下正常打印、 重熔、 预烧结工艺及其组合的成形效果, 实验结论如下:

1. SLM成形TiAl合金的裂纹主要表现为穿晶断裂造成的宏观裂纹和沿晶断裂造成的微观裂纹, 其机制主要是温度梯度的变化和残余应力存在的结果。 所以即使在最佳工艺条件下, SLM成形TiAl合金, 只要存在温度梯度和残余应力, 裂纹的产生也不可避免。

2. 实验条件下, 单熔道成形实验优选出的SLM打印最优工艺参数为: 激光功率200 W, 曝光时间80 μs, 点间距16 μm。

3. 基板预热、 预烧结、 重熔工艺等辅助工艺可以延缓或者减少裂纹的产生。 单独采用一种优化工艺方案, 基板预热改善效果最好, 预烧结和重熔次之。 组合工艺方案中, 采用预热200 ℃与预烧结工艺相结合效果最好, 可以极大地改善裂纹产生, 提高样件的截面质量。

参考文献