DOI: 10.11817/j.issn.1672-7207.2020.05.009

偏心切口对棒料裂纹起裂和扩展的影响

张立军1,张军伟1,金永山1,陈先锋1,张德培1,任芋见2,王旱祥1,刘延鑫1

(1. 中国石油大学(华东) 机电工程学院,山东 青岛,266580;

2. 西安交通大学 机械工程学院,陕西 西安,710049)

摘要:为促进棒料裂纹的起裂和缩短裂纹的扩展时间,提出将偏心切口应用于低应力下料技术中。运用有限元分析和ZHENG-HIRT疲劳裂纹扩展速率公式,探讨偏心切口对棒料V型槽应力集中效应和疲劳裂纹扩展时间的影响。研究结果表明:在起裂阶段,偏心切口尖端一周各点的应力集中效应分布不均匀,在偏心切口最深处应力集中效应显著增强,为此处的局部起裂创造了更有利条件;在裂纹扩展阶段,名义切口偏心距e/b在0~0.12范围内,随着e/b增大,疲劳裂纹扩展时间显著下降,但e/b>0.12后,疲劳裂纹扩展时间变化趋势趋于平缓,综合考虑下料时间和偏心切口加工,选取e/b=0.12为最佳值,下料时间随切口偏心距的变化趋势与理论上得到的疲劳裂纹扩展时间随切口偏心距的变化趋势一致。从断面质量而言,并不是e/b越大越好,但从总体看,有偏心切口时的断面质量比没有偏心切口的断面质量好。

关键词:低应力下料;偏心环形切口;二次应力集中;起裂;疲劳裂纹扩展

中图分类号:TK83 文献标志码:A 开放科学(资源服务)标识码(OSID)

文章编号:1672-7207(2020)05-1245-10

Influence of eccentric incision on crack initiation and propagation of metal bars

ZHANG Lijun1, ZHANG Junwei1, JIN Yongshan1, CHEN Xianfeng1, ZHANG Depei1, REN Yujian2, WANG Hanxiang1, LIU Yanxin1

(1. School of Mechanical and Electronic Engineering, China University of Petroleum(East China),Qingdao 266580, China;

2. School of Mechanical Engineering, Xi’an Jiaotong University, Xi’an 710049, China)

Abstract: In order to promote the crack initiation and shorten the crack propagation time, the application of eccentric notch in low stress cutting technology was proposed. Using finite element analysis and ZHENG-HIRT fatigue crack growth rate formula, the effects of eccentric notches on the stress concentration effect and fatigue crack propagation time of V-notch in bars were discussed. The results show that during the crack initiation stage, the stress concentration effect at each point of the eccentric incision tip is unevenly distributed, and the stress concentration effect is significantly enhanced at the deepest point of the eccentric incision, which creates more favorable conditions for local cracking here. During the crack growth stage, the nominal notch eccentricity e/b is in the range of 0-0.12, and as e/b increases, the fatigue crack growth time decreases significantly, but when e/b> 0.12, the trend of fatigue crack growth time tends to change gently. After comprehensive consideration of the cropping time and eccentric incision processing, and select e/b = 0.12 as the best value. The changing trend of the cropping time with the eccentric notch and the theoretical fatigue crack propagation time with the eccentric notch is consistent. In terms of section quality, e/b is not the bigger the better. But in general, the quality of the section with eccentric incision is better than that without eccentric incision.

Key words: low-stress cropping; eccentric circular notch; secondary stress concentration; crack initiation; fatigue crack growth

在机械制造中,下料通常是金属成形加工中的第一道工序,其广泛应用于金属链条销、滚动轴承滚子和汽车配件等工业生产的备料工序中[1]。目前下料方法主要是锯床下料、车床切削下料和剪切下料。实践表明,这些下料方法皆不同程度地存在着能耗高、材料利用率低、污染重等问题[2],因此,一些学者提出了新型低应力精密下料法[3-4]。该方法先是在棒料表面产生初始裂纹,然后控制外部条件使得裂纹朝着预期的路径扩展,只需较小的外载荷就可以在保证断面质量的前提下实现高效下料。低应力下料可以分为裂纹起始研究和裂纹扩展研究,起裂阶段主要研究如何为裂纹的起始创造条件。现有文献中,普遍采用预制V型槽的方式来为裂纹的萌生创造条件。魏庆同等[3]通过实验方法研究了缺口效应对构件应力状态的影响,进行了相应的切口设计;化春键等[5]和ZHANG等[6]分别建立了二维和三维的有限元模型,确定了合适的槽底半径、槽深和张角参数;张辉[7]研究了不同切口形状对裂纹起裂的影响,提出半V型槽更容易使棒料产生裂纹;赵升吨等[8]提出了应用热应力来刺激棒料产生裂纹;龚俊等[9]提出用激光催化的方法产生裂纹。李海霞[10]采用旋转弯曲方法进行下料,但下料时间过长,且断面螺旋区较大;TANG等[11-12]研发了金属棒材径向旋转锻冲下料机,试图对棒材表面多处旋转锻打,使V型槽尖端裂纹从多个方向往其中心方向扩展;ZHANG等[13]提出了变频离心低应力下料机,通过离心力施加载荷,这样改变电机的频率就可以改变加载力。然而,上述研究均是针对同心环状V型切口棒料进行低应力下料的,理论上,同心环状V型切口尖端处各点的应力集中效应相差不大,低应力下料不利于裂纹起裂。低应力下料时间中切口尖端起裂时间约占整个下料时间的70%[14],所以,研究利于起裂的方法对于缩短整个下料时间有利。初步研究表明,偏心环状切口能进一步增强其局部应力集中效应,对减少棒料裂纹起裂时间有利[15],同时,偏心环状切口增大了最大偏心区域裂纹尖端处的应力强度因子,并且随着此区域裂纹的扩展,应力强度因子越来越大,应力强度因子会影响到裂纹扩展的速率和深度,这样会进一步缩短下料时间。另外,在工业生产中,由于存在加工误差等,也常出现偏心环状切口的情况,因此,有必要研究偏心切口对裂纹起裂和扩展的影响。本文作者借助扩展有限元方法(XFEM)和ZHENG-HIRT裂纹疲劳扩展速率公式[16],重点研究切口的偏心距在周向弯曲载荷下对棒料切口应力集中系数、裂纹疲劳扩展时间和扩展路径的影响,以便为低应力下料技术寻找新的解决方案。

1 基于液压补偿的低应力下料机理

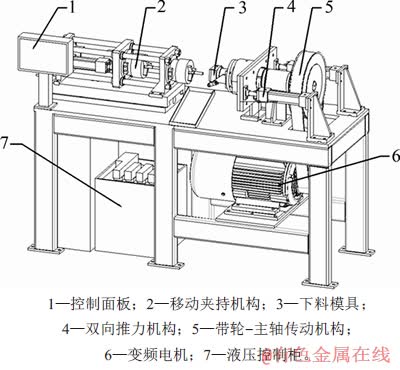

基于液压补偿的低应力精密下料系统[17]如图1所示,主要由下料模具、双向推力机构、移动夹持机构、变频电机、带轮-主轴传动系统、液压控制柜以及控制面板共7部分组成。首先将预制有V型槽的棒料一端放到下料模具上的耐磨轴承内孔中,另一端固定在移动夹持机构中。下料机工作时,变频电机通过带轮-主轴传动系统驱动主轴转动;在离心力作用下,与主轴连接的滑块会沿着导向滑槽移动,从而产生作用于棒料的加载力。在较高转速下,即使滑块的质量和偏心距较小,也能产生足够大的加载力,同时,液压控制柜通过双向推力机构将液压力作用在滑块上,实现对离心力进行补偿。另外,移动夹持机构可以动态调节棒料加载力的力臂。这样,通过控制离心力、液压补偿力和移动夹持机构的位移,就可以改变棒料加载力和加载位置,从而改变切口尖端的应力状态,实现对裂纹起裂和扩展的有效控制,达到高效低应力下料目的。

图1 基于液压补偿的低应力下料机结构示意图

Fig. 1 Structural sketch of low-stress cutting machine based on hydraulic compensation

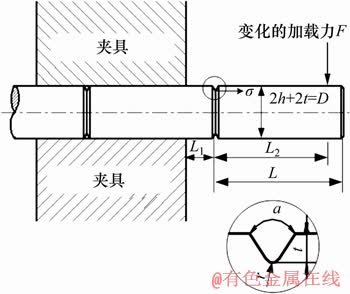

为计算方便,将图1的低应力下料系统简化为图2所示的下料原理图。图2中:L1为切口尖端到夹持位置之间的力臂;L2为载荷作用点到切口尖端之间的力臂;F为所需加载力;t为无偏心距时切口的深度;h为切口所在断面上棒料半径;D为棒料的直径;r为切口的底角半径;α为切口的张角;L为切口尖端距离棒料左端的长度。本文中棒料的几何参数取D=13 mm,r=0.02 mm,α=60°,t=1.0 mm,L1=5 mm,L2=40 mm。

图2 低应力下料原理图

Fig. 2 Principle diagram of low stress cutting

2 偏心切口对应力集中系数的影响

2.1 有限元模型的建立

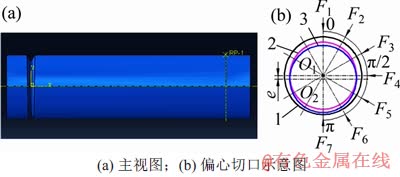

带偏心切口的棒料三维几何模型如图3所示。图3(b)中,圆圈1代表棒料,圆圈2代表无偏心的切口尖端,圆圈3代表偏心距为e的切口尖端。棒料中心O1和切口中心O2存在偏心距e。以图2中切口参数为基础,把切口径向偏移一定距离,即可得到存在偏心切口的棒料三维模型;其中,切口的底角半径s、切口所在断面上棒料半径h和切口张角α均保持不变。从图1和图2可见:本文提出的低应力下料方法采用周向弯曲加载方式进行下料,因此,需要研究在不同加载方向下,切口偏心距对棒料应力集中效应的影响。从图3(b)可知:在切口根部0~π之间,每隔π/6取1个点,然后求取该点对应的加载力下的应力集中系数,就能得到切口根部1圈的应力集中系数。应力集中系数的计算公式为

(1)

(1)

式中:σmax为切口根部所求点的最大拉应力;σ0为基准应力,取光滑棒料对应点处的拉应力。

图3 带偏心切口的棒料几何模型

Fig. 3 Geometric model of bar with eccentric notch

本文利用有限元软件ABAQUS对切口尖端处的拉应力进行求解。图4所示为带偏心切口的棒料有限元三维模型。为了提高计算精度,在裂纹起裂附近对网格进行加密处理,网格的最小边长为0.1 mm;同时,为了减小计算时间,其他地方的网格边长适当增大,最后共划分出140 481个节点,97 453个网格。单元类型为四面体二次单元C3D10,材料为Q345,弹性模量为2.06×105 MPa,泊松比为0.3。边界条件和加载方式为模型左端添加6个自由度的约束,右端添加竖直向下的集中加载力,采用静态加载方式。

图4 带偏心切口棒料有限元模型

Fig. 4 Finite element models of bar with eccentric notch

2.2 偏心切口产生的应力集中增强效应

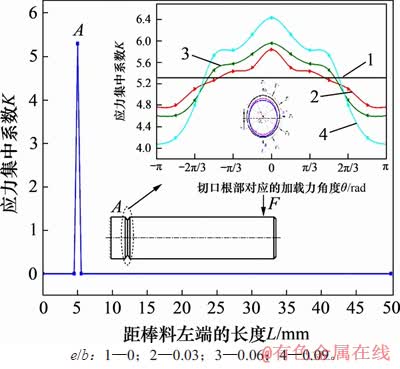

取棒料半径b=6.5 mm,保持切口根部半径h=5.5 mm,求解当名义切口偏心距e/b为0,0.03,0.06和0.09时棒料轴向和V型切口周向的应力集中系数,可以得到切口根部的应力集中系数变化情况,如图5所示。从图5所示的蓝色曲线可知:切口的存在使得棒料轴向上在A点产生比较大的应力集中,A点为切口尖端。图5中右上角图表示环形切口尖端1周应力集中系数随着切口偏心距的变化。当e/b=0时,切口周向的应力集中系数是相同的;当e/b>0时,环形切口尖端周向的应力集中系数不再是均匀的,切口根部角度为0处的应力集中系数最大,角度为π处的应力集中系数最小。同时,e/b越大,切口尖端的应力集中系数差异越大,当e/b=0.09时,环形切口尖端最大的应力集中系数相对于e/b=0的情况增大了21.3%。因此,偏心切口的存在不仅使得棒料在轴向产生了应力集中效应,而且在切口的周向也产生了二次应力集中效应,且最大应力集中系数相对于e/b=0的情况有了较大增加,为棒料裂纹的起裂创造了更加有利的条件。

图5 切口偏心距对应力集中系数的影响

Fig. 5 Influence of eccentricity of notch on stress concentration factor

3 偏心切口对棒料疲劳裂纹扩展影响

低应力下料中,切口尖端裂纹的扩展过程决定了棒料的断裂时间和断面质量。借助ABAQUS软件中的XFEM模块计算裂纹尖端的应力强度因子,然后采用ZHENG-HIR疲劳裂纹扩展速率公式计算棒料裂纹的疲劳扩展时间,模拟裂纹的扩展过程,从而分析偏心切口对棒料疲劳裂纹扩展的影响。

3.1 裂纹扩展求解模型

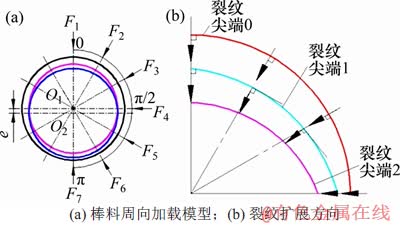

为了模拟裂纹的扩展过程,需要建立合适的求解模型。由于低应力下料中采用的是周向循环加载的方式,不同的加载力作用方向对应不同的裂纹尖端应力状态。为了比较全面地反映裂纹尖端处的应力状态,建立如图6所示的求解模型。如图6(a)所示,在棒料周向的不同方向分别作用相同的加载力,模拟周向加载的过程,从而求出裂纹尖端各点的应力强度因子变化值。因为存在偏心切口的棒料是左右对称的,所以,只计算0~π之间的参考点,为计算方便,每隔30°取1个参考点,如图6(a)所示。裂纹的扩展方向垂直于裂纹尖端的几何曲线,如图6(b)所示。求得一定长度下裂纹尖端处的应力强度因子后,就可以通过ZHENG-HIRT[15]疲劳裂纹扩展速率公式(2)计算出一定循环次数dN下的裂纹扩展长度da。

图6 周向加载下的裂纹扩展求解模型

Fig. 6 Crack propagation solution model under circumferential loading

(2)

(2)

式中:da为裂纹扩展的长度;dN为疲劳载荷的循环次数;B为常数,当材料一定时,B也一定;ΔKth为应力强度因子门槛值,当应力强度因子低于门槛值时,裂纹不发生扩展。

计算裂纹扩展过程中每一步的裂纹尖端应力强度因子K,当K大于材料的断裂韧性Kc 时,棒料发生断裂,裂纹扩展过程结束。棒料从起裂到断裂所需要的加载循环次数NL所需时间就是棒料的疲劳裂纹扩展时间。

3.2 裂纹扩展模型的简化

由于偏心切口的影响使得棒料产生复杂的裂纹尖端几何形状,直接用理论公式求解应力强度因子比较困难,因此,本文采用数值仿真的方法,在ABAQUS平台下建立带初始裂纹的棒料三维有限元模型,并应用扩展有限元法(XFEM)求解裂纹尖端处应力强度因子。

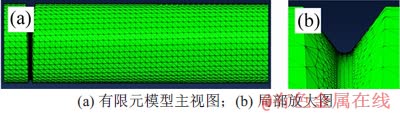

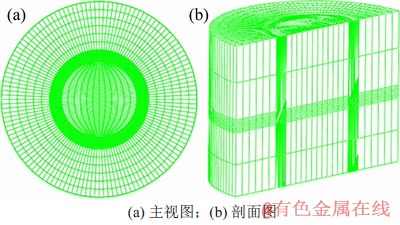

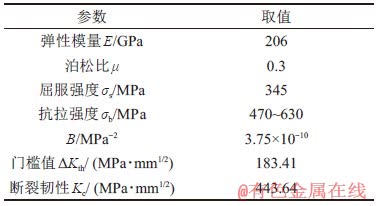

为了保证求解结果的准确性,在裂纹尖端处进行了网格加密处理,控制网格的边长为0.1 mm,其他部分网格边长适当增大,如图7所示。为了使网格均匀分布,本文采用形状比较规则的六面体单元C3D8R,同时使用Medial Axis方法控制裂纹尖端处的网格绕中轴线分布。最终划分出217 226个节点,208 329个单元。数值模拟采用的材料为Q345,具体的材料参数如表1所示[18]。

图7 网格划分

Fig. 7 Meshing division

表1 Q345的力学参数

Table 1 Mechanical parameters of Q345

3.3 仿真结果与讨论

应用3.1节建立的求解模型,取棒料半径b=6.5 mm,切口根部半径h=5.5 m,对名义偏心距e/b分别为0,0.03,0.06和0.09这4种情况分别进行研究,探讨不同的切口偏心距对疲劳扩展路径和疲劳寿命的影响。根据式(2),同时考虑到裂纹扩展的速率,取疲劳载荷为F=250 N,疲劳载荷每循环dN=105次计算一次应力强度因子和裂纹扩展长度。

3.3.1 偏心切口对裂纹扩展路径的影响

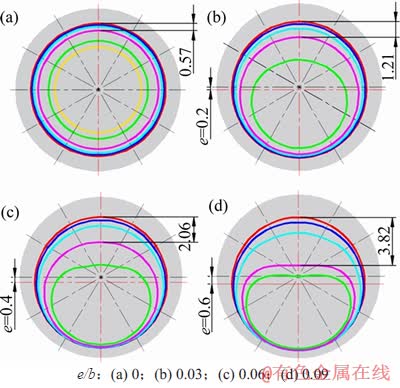

图8所示为在不同的名义切口偏心距e/b下,棒料裂纹的疲劳扩展路径示意图。图8中的不同颜色的线条代表不同的裂纹扩展阶段,从外到里依次代表裂纹扩展的先后顺序,最里面的线条对应棒料最后的瞬断阶段。从图8可以看出:随着e/b增大,瞬断区的偏心程度越大;同时,随着e/b增大,瞬断区也越偏离圆形,而成椭圆状。

图8 不同偏心距下裂纹疲劳扩展路径示意图

Fig. 8 Schematic diagrams of crack fatigue propagation path under different eccentricities

3.3.2 偏心切口对应力强度因子的影响

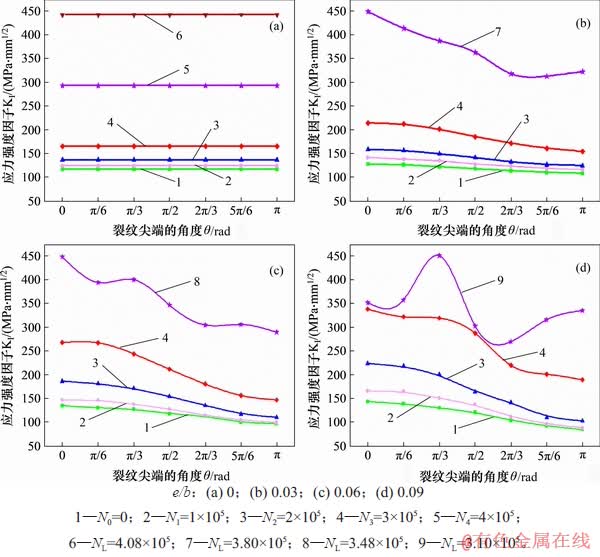

在棒料裂纹扩展的每个阶段,计算环形裂纹尖端的应力强度因子,可以得到不同切口偏心距下棒料疲劳裂纹扩展过程中的应力强度因子变化过程,如图9所示。图9(a)~(d)中各曲线从下至上代表棒料裂纹疲劳扩展的顺序,其中曲线1代表初始裂纹应力强度因子(a=0.2 mm),各分图中最上面的曲线代表棒料发生瞬断时裂纹尖端的应力强度因子。从图9(a)可以看出:无偏心距时下,棒料裂纹经历了6次扩展。从图9(b)~(d)可以看出:在偏心距e/b>0的3种情况下,棒料裂纹经历5次疲劳扩展。

图9 棒料裂纹疲劳扩展过程中的应力强度因子变化

Fig. 9 Change of stress intensity factor during crack propagation of bar crack

从图9可知:偏心切口对棒料裂纹扩展中的应力强度因子分布有比较明显的影响;当e/b=0时,环形裂纹尖端的应力强度因子是均匀分布的;在e/b>0的3种情况下,裂纹扩展过程中的应力强度因子分布相近。图9(b)~(d)中,棒料裂纹前4种扩展状态下裂纹尖端处的应力分布相似,最大应力强度因子都是出现在裂纹尖端角度为0处,最小应力强度因子都是出现在角度为π处。然而,对于棒料裂纹最后一次扩展状态,裂纹尖端在3种偏心距情况下的应力分布有明显的差别,当偏心距e/b=0.03时,最大应力强度因子出现在角度为0处,最小应力强度因子出现在2π/3~5π/6之间;当偏心距e/b=0.06时,最大应力强度因子出现在角度为0处,最小应力强度因子出现在角度为π处;当偏心距e/b=0.09时,最大应力强度因子出现在角度为π/3处,最小应力强度因子出现在角度为π/2~2π/3之间。另外,随着e/b的增大,同一扩展阶段,环形裂纹尖端的应力强度因子差异也越大。应力强度因子的分布决定了棒料裂纹扩展的速率和路径。对于每一次裂纹扩展阶段,应力强度因子越大,该节点的裂纹扩展长度越大。

3.3.3 偏心切口对裂纹疲劳扩展时间的影响

从图8和图9还可以看出:偏心距的存在还影响了棒料裂纹的疲劳扩展速率。为了阐述方便,取疲劳载荷作用N3=3×105个周期后,裂纹尖端在角度为0的节点处应力强度因子和裂纹扩展长度进行讨论。此时,相对于初始裂纹(N0=0时),e/b=0下的应力强度因子增大40.68%,裂纹深度增大0.57 mm;e/b=0.03下的应力强度因子增大67.48%,裂纹深度增加3.17 mm;e/b=0.06下的应力强度因子增大97.26%,裂纹深度增加4.28 mm;e/b=0.09下的应力强度因子增大133.52%,裂纹深度增加5.31 mm。可见,偏心切口使得棒料裂纹扩展的速率增大,且偏心距越大,裂纹扩展速率越大。

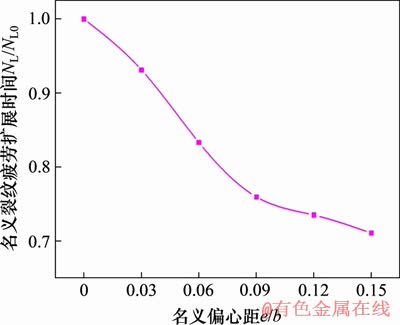

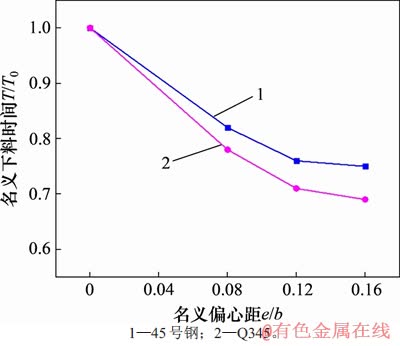

棒料从裂纹起裂到发生瞬断的疲劳加载周期次数即为棒料疲劳裂纹扩展的时间NL。定义棒料的疲劳裂纹扩展时间NL与带无偏心切口的棒料疲劳裂纹扩展时间NL0的比值NL/NL0为棒料的名义疲劳裂纹扩展时间,NL0=4.08×105。图10所示为棒料的名义疲劳裂纹扩展时间NL/NL0随着名义切口偏心距e/b的变化情况。从图10可以看出:随着偏心距增大,棒料的疲劳裂纹扩展时间不断减小;当e/b从0增加到0.12时,棒料的疲劳时间减小1/4;当e/b>0.12时,名义疲劳裂纹扩展时间变化趋于平缓。

图10 棒料疲劳裂纹扩展时间随着切口偏心距的变化

Fig. 10 Fatigue crack growth time of bar as a function of eccentricity of incision

4 试验与讨论

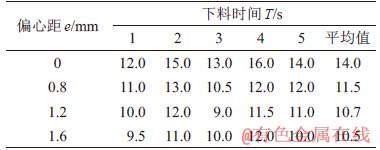

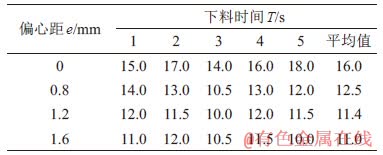

为了验证前面提出的理论,分别对不同偏心距情况下,材料为Q345和45号钢的棒料进行下料实验,讨论偏心距对棒料下料时间和断面质量的影响。考虑到加工切口偏心距小的切口难度比较大,为了减小加工误差对实验结果的影响,取棒料半径为b=10 mm,名义切口偏心距e/b分别为0,0.08,0.12和0.16的棒料进行下料试验。在同样的加载力和条件下,对每种材料和不同偏心距的棒料进行下料试验,用声发射仪记录其下料时间,结果如表2和表3所示。下料结束后,观察棒料的断面情况。

表2 45号钢棒料的下料时间记录

Table 2 Cutting time recoed of No.45 steel

表3 Q345棒料的下料时间记录

Table 3 Cutting time record of Q345

4.1 偏心切口对下料时间的影响

图11所示为45号钢和Q345棒料名义下料时间T/T0随名义偏心距e/b的变化趋势,其中T0表示e/b=0时的下料时间。从表2、表3和图11可以看出:2种材料的棒料下料时间都随着名义偏心距的增大而有明显降低;对于45号钢材料,当00.12时,变化趋势开始趋于平缓;对于Q345材料,当00.12时,下料时间下降速率减小。由图11还可以看到:棒料名义下料时间随切口偏心距的变化趋势与图10中理论得到的棒料裂纹疲劳扩展时间随切口偏心距变化趋势相一致。根据45号钢和Q345的下料时间随切口偏心距的变化趋势,当e/b=0.12时,下料时间较短,其中Q345为11.4 s,45号钢为10.7 s,考虑到偏心切口的加工,当e/b较大时,虽然下料时间较短,切口张角会较大,造成材料的浪费;而当e/b较小时,应力集中效应不明显,下料时间又较长。所以,综合考虑选定e/b=0.12为最佳值。

图11 棒料名义下料时间随切口偏心距的变化

Fig. 11 Change in nominal cutting time of bar with eccentricity of notch

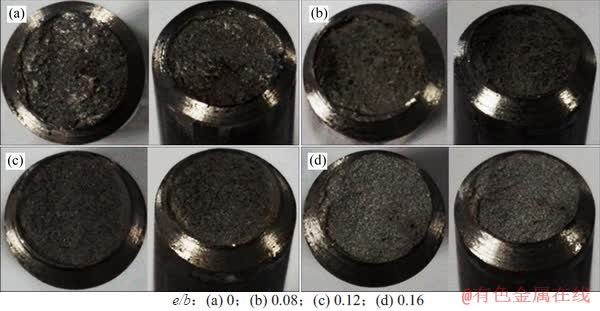

4.2 偏心切口对断面质量的影响

图12和图13所示分别为45号钢和Q345棒料的下料断面图。由图12和13可知:对于每种材料,偏心切口e/b>0时的下料断面质量都要明显优于e/b=0时的断面质量;但随着e/b的增大,断面质量并没有表现出越来越好的趋势,当e/b=0.12时,45号钢断面瞬断区高度约为0.72 mm,瞬断区面积约为17.54 mm2;Q345断面瞬断区高度约为0.78 mm,瞬断区面积约为15.52 mm2;当e/b=0.16时,45号钢断面瞬断区高度约为0.98 mm,瞬断区面积约为18.45 mm2;Q345断面瞬断区高度约为0.86 mm,瞬断区面积约为18.26 mm2。采用ZHANG等[19]提出的低应力下料技术的断面质量评价方法,能够满足精密下料的要求。综合考虑下料时间和断面质量以及偏心切口加工,结合图10~13,可以给出实际下料过程中的切口名义偏心距参考值:e/b=0.12。图12中,棒料断面表面的黑点表示瞬断的部位。由图12可知:偏心距为0的棒料瞬断部位在棒料的截面中心附近,而偏心距大于0的棒料瞬断部位在偏离棒料中心的区域。偏心距越大,越远离棒料截面中心,这与3.3.1节中仿真得到的趋势相一致。

图12 45号钢的下料断面图

Fig. 12 Cut-off section of No.45 steel

图13 Q345的下料断面图

Fig. 13 Cut-off section of Q345

5 结论

1) 偏心切口尖端的应力集中效应分布不均匀,在偏心切口最深处应力集中效应显著增强,并且名义偏心距e/b越大,切口最深处的应力集中效应越明显,切口尖端周向的应力集中系数差异越大,为切口最深处的起裂创造了更有利的条件。

2) 切口偏心距的存在影响了棒料裂纹尖端的应力强度因子分布,对棒料的疲劳裂纹扩展速率和时间影响较大。名义切口偏心距e/b在0~0.12范围内,随着e/b增大,疲劳裂纹扩展时间显著下降,但e/b>0.12后,疲劳裂纹扩展时间变化趋势趋于平缓。综合考虑下料时间和偏心切口加工,选取e/b=0.12为最佳值。当名义偏心距e/b=0.12时,理论上,棒料的疲劳裂纹扩展时间减小约1/4。

3) 下料时间随切口偏心距的变化趋势与理论上得到的疲劳裂纹扩展时间随切口偏心距的变化趋势是一致的。对于45号钢,当e/b从0增大到0.12时,下料时间减少23.6%;对于Q345,当e/b从0增大到0.12时,下料时间减少28.8%。

4) 从断面质量来看,并不是e/b越大越好,但总体看,有偏心切口时的断面质量比没有偏心切口的断面质量好。

参考文献:

[1] 王隆太. 先进制造技术介绍[J]. 机械科学与技术, 1997, 26(2): 12-14, 18.

WANG Longtai. Introduction of advanced manufacturing technology[J]. Mechanical Science and Technology, 1997, 26(2): 12-14, 18.

[2] 闫洪. 锻造工艺与模具设计[M]. 北京:机械工业出版社, 2012: 8-12.

YAN Hong. Forging process and die design[M]. Beijing: China Machine Press, 2012: 8-12.

[3] 魏庆同, 郎福元. 机械加工中的断裂设计概论[J]. 兰州理工大学学报, 1982, 8(1): 1-19.

WEI Qingtong, LANG Fuyuan. Concept of fracture design in machining[J]. Journal of Lanzhou University of Technology, 1982, 8(1): 1-19.

[4] CHEN Jinde, WANG Yuwei, YU Dehong, et al. Brittle precision cropping of metal materials[J]. International Journal of Machine Tools and Manufacture, 1992, 32(3): 415-424.

[5] 化春键, 赵升吨, 宋涛,等. V型槽几何参数对裂纹萌生的影响规律[J]. 西安交通大学学报, 2004, 38(9): 947-950.

HUA Chunjian, ZHAO Shengdun, SONG Tao, et al. Influence of the geometric parameters of the V-shaped groove on initialization of ideal crack in precision cropping[J]. Journal of Xi′an Jiaotong University, 2004, 38(9): 947-950.

[6] ZHANG Lijun, ZHAO Jincheng. Research of effects of bar geometric parameters on initial external force in precision cropping[J]. The International Journal of Advanced Manufacturing Technology, 2013, 68(9/10/11/12): 1919-1925.

[7] 张辉. 棒材的断裂设计及其关键问题研究[D]. 上海: 上海交通大学机械与动力工程学院, 2004: 1-2.

ZHANG Hui. Research on the fracture design of bar stock and its key problems[D]. Shanghai: Shanghai Jiaotong University. College of Mechanical and Power Engineering, 2004: 1-2.

[8] 赵升吨, 张立军, 柳伟, 等. 棒料热应力预制V型槽尖端理想裂纹的可行性研究[J]. 塑性工程学报, 2006, 13(5): 51-57.

ZHAO Shengdun, ZHANG Lijun, LIU Wei, et al. Feasibility investigation of ideal fracture caused by thermal stress[J]. Journal of Plasticity Engineering, 2006, 13(5): 51-57.

[9] 龚俊, 芮执元, 郎福元, 等. 激光催裂的初步研究[J]. 兰州理工大学学报, 1994, 20(4): 44-48.

GONG Jun, RUI Zhiyuan, LANG Fuyuan, et al. The preliminary study of laser-catalyzed cracking[J]. Journal of Lanzhou University of Technology, 1994, 20(4): 44-48.

[10] 李海霞. 旋转弯曲应力断料机床的虚拟设计[D]. 兰州: 兰州理工大学机电工程学院, 2007: 1-3.

LI Haixia. Virtual design of rotating and bending fracture machine tool[D]. Lanzhou: Lanzhou University of Technology. College of Mechanical and Electrical Engineering, 2007: 1-3.

[11] TANG Yong, ZHAO Shengdun, WANG Zhenwei. A novel type of precision cropping machinery using rotary striking action[J]. Proceedings of the Institution of Mechanical Engineers. Part C: Journal of Mechanical Engineering Science, 2009, 223(8): 1965-1967.

[12] TANG Yong, ZHAO Shengdun, LIN Jun. Experimental investigation of the effect of the circumferential loading of a rotary striking action cropping system[J]. Procedings of the Institution of Mechanical Engineers. Part B: Journal of Engineering Manufacture, 2010, 224(7): 1095-1101.

[13] ZHANG Lijun, ZHAO Yongrui, WANG Hanxiang. Investigation on the precision cropping system with high-speed and centrifugal action[J]. The International Journal of Advanced Manufacturing Technology, 2015, 80(5/6/7/8): 1311-1317.

[14] 楼志文. 损伤力学基础[M]. 西安:西安交通大学出版社, 1991: 2-3

LOU Zhiwen. Damage mechanics foundation[M]. Xi'an: Xi'an Jiaotong University Press, 1991: 2-3

[15] KIM I, ZHAO Yongjian, CHOI B H, et al. Numerical analysis of asymmetric fatigue crack growth behaviors of circular notched bar specimen resulting from various geometric misalignments[J]. Engineering Fracture Mechanics, 2013, 108: 50-64.

[16] ZHENG Xiulin, HIRT M A. Fatigue crack propagation in steels[J]. Engineering Fracture Mechanics, 1983, 18(5): 965-973.

[17] ZHANG Lijun, CHEN Xianfeng, WANG Hanxiang, et al. Research on critical loading force in precision cropping system based on hydraulic compensation[J]. International Journal of Mechanical Sciences, 2018, 142/143: 44-50 .

[18] LU Baotung, LU Xiaoyan, ZHENG Xiulin. Effects of microstructure on fatigue crack initiation and propagation of Q345 steel[J]. Metallurgical Transactions A, 1989, 20(3): 413-419.

[19] ZHANG Lijun, ZHANG Depei, WANG Hanxiang, et al. Research on variable frequency-loading curve in precision cropping system with high-speed and centrifugal action[J]. The International Journal of Advanced Manufacturing Technology, 2018, 97(5/6/7/8): 2969-2978.

(编辑 杨幼平)

收稿日期: 2019 -07 -23; 修回日期: 2019 -10 -22

基金项目(Foundation item):国家自然科学基金资助项目(51575532) (Project(51575532) supported by the National Natural Science Foundation of China)

通信作者:张立军,博士,教授,从事绿色装备制造研究;E-mail:zhanglijun@upc.edu.cn