DOI: 10.11817/j.issn.1672-7207.2016.11.005

微量锆、镱和铬在铝合金中的存在形式及其作用机制

方华婵1,张茁1,巢宏2,陈康华1

(1. 中南大学 粉末冶金国家重点实验室,湖南 长沙,410083;

2. 湖南省科学技术信息研究所,湖南 长沙,410001)

摘要:采用布氏硬度测试、金相显微观察和透射电镜分析方法,研究复合添加微量Zr,Yb和Cr在铝合金中的存在形式,对比不同弥散相对合金高温析出硬化和基体再结晶的抑制效果。研究结果表明:Al-Cr-Yb,Al-Zr-Cr,Al-Zr-Yb和Al-Zr-Yb-Cr合金的高温硬化作用和抑制再结晶效果依次提高;复合添加Zr,Yb和Cr的铝合金具有最佳的高温硬化作用和抑制再结晶效果,这与析出共格的、含Cr的Al3(Zr,Yb)弥散相优异的高温稳定性以及细小的粒度和较高的弥散度有关。

关键词:Al-Zr-Yb-Cr合金;析出;再结晶;硬化

中图分类号:TG142.6 文献标志码:A 文章编号:1672-7207(2016)11-3648-10

Form and function mechanism of trace amount element zirconium, ytterbium and chromium in aluminum alloys

FANG Huachan1, ZHANG Zhuo1, CHAO Hong2, CHEN Kanghua1

(1. State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China;

2. Hunan Institute of Science and Technology Information, Changsha 410001, China)

Abstract: The existing forms and function mechanism of trace amount element zirconium, ytterbium and chromium in aluminum alloys were studied by hardness measurement, optical microscopy and transmission electron microscopy. High temperature precipitation-hardening effect of Al-Zr-Cr, Al-Zr-Yb, Al-Cr-Yb, Al-Zr-Cr-Yb alloys and inhibit- recrystallization ability of different kinds of dispersoids in these alloys were compared. The results show that the high temperature precipitation-hardening effect and inhibit-recrystallization ability of Al-Cr-Yb, Al-Zr-Cr, Al-Zr-Yb and Al-Zr-Yb-Cr increase. The aluminum alloy with simultaneous addition of trace amount element Zr, Yb and Cr has the optimum high temperature precipitation-hardening effect and inhibit-recrystallization ability, which is related to the excellent high temperature stability, small particle size and higher degree of dispersion of coherent Cr-containing Al3(Zr,Yb) dispersoids.

Key words: Al-Zr-Yb-Cr alloys; precipitation; recrystallization; hardening

微合金化是挖掘铝合金潜力、改善合金性能的重要途径之一,也是新型铝合金研发的主要方向之一[1-3]。其改性机理之一是通过微量元素的添加,获得热稳定性好的弥散相,以抑制再结晶、改变晶界界内强化析出相的结构、分布状态等,从而强化合金,提高腐蚀性能,其中,弥散相的结构、形态和热稳定性起决定性作用。铝合金热稳定性好(粗化速率低),粒度小,体积分数高,呈弥散分布,与基体有良好的界面关系,即晶体结构为对称性较高的立方L12型,且晶格参数与基体相近的弥散相具有最佳的改性效果[4]。稀土元素(Yb,Er和Sc)是目前已知的较有效的合金化元素,除了其能形成高温稳定的L12结构A13X化合物外[4-8],还可与其他合金元素尤其是具有相同析出相结构的元素相互作用,可更好地发挥微合金化作用。例如往Al-Sc合金中加入Zr,不仅能形成热稳定的心部富Sc、外部富Zr的壳核结构Al3(Sc,Zr)相[9-10],而且低扩散的Zr能阻碍内部Sc扩散,从而降低粒子的晶格参数,减缓粗化速率。因此,Al3(Sc,Zr)复合相不仅保留了Al3Sc相的全部优良性能,而且在细化晶粒、抗再结晶、提高合金强度和耐热性方面有显著提高[11-12]。此外,具有相同析出相结构的 Sc 和 Zr 相互作用能降低活度,增加固溶度,从而促进弥散相析出,更加利于 Sc 在铝合金中的微合金化。但稀土与某些元素的复合添加也可能会降低微合金化作用。本文作者通过在铝合金中复合添加微量Zr,Yb和Cr,研究微量元素在纯铝中的存在形式,比较Zr,Yb和Cr组元间复合后析出弥散相的晶体学特征、高温热稳定性及抗再结晶行为。

1 实验

采用传统的熔铸法制备Al-Zr-Cr,Al-Cr-Yb,Al-Zr-Yb和Al-Zr-Yb-Cr合金,化学成分见表1。采用高纯铝(质量分数为99.9%),合金元素Zr,Cr和Yb 以中间合金形式加入。将配制的合金铸锭分为2组在电阻炉中进行均匀化处理:一组在500 ℃均匀化退火0~400 h后测量布氏硬度,比较弥散相的高温析出硬化效应及其稳定性;另一组在473 ℃均匀化13 h后再冷锻,变形量为75%,变形的合金在150~550 ℃(每隔25 ℃取1个温度点)退火1 h,采用布氏硬度法和金相法相结合测定合金的再结晶温度。固溶后的样品经氟硼酸水溶液电解抛光复膜后置于偏振光下观察合金宏观再结晶情况,采用TECNAI G2 20和JEOL-2100F透射电镜观察高温长时间均匀化合金中的弥散相分布,并对相的结构、成分进行分析。采用HBRVU-187.5型布洛维硬度计测量合金硬度。

2 结果与分析

2.1 微量Zr,Yb和Cr在铝中的存在形式

图1所示为Al-Zr-Cr,Al-Cr-Yb,Al-Zr-Yb和Al-Zr-Yb-Cr合金铸锭500 ℃退火400 h后析出的纳米级弥散相的TEM形貌。Al-Zr-Cr合金晶内析出了大量100~500 nm的条块状化合物和直径为25~40 nm、弥散分布的细小球形相(见图1(a)),球形相呈双叶花瓣状,粒子中间有无衬度带,表明该球形相与α(Al)基体共格。Al-Cr-Yb合金内析出大量粒度为20 nm的黑色弥散相粒子,大部分聚集形成团簇,直径为100~300 nm(见图1(b))。Al-Zr-Yb合金晶内析出粒度为20~50 nm的黑色和灰色粒子,且分布更加弥散(见图1(c))。Al-Zr-Yb-Cr合金中析出的粒子数量最多,粒度最小(见图1(d))。

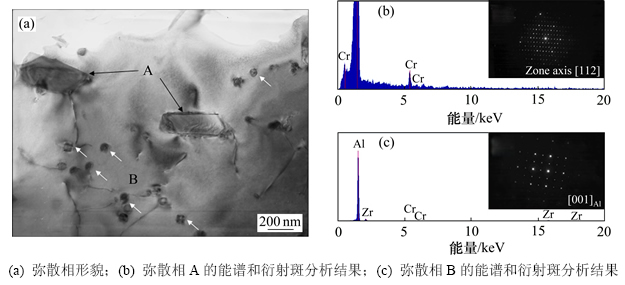

分别对各合金中相的成分和结构进行分析,图2所示为均匀化态Al-Zr-Cr合金中弥散相的TEM明场像、能谱分析和选区衍射斑。分析能谱和衍射斑可知:Al-Zr-Cr合金析出的粒度为100~500 nm、条块状化合物为单斜结构的Al7Cr(见图2(b)),20~30 nm细小共格球形相为Ll2结构以及含Cr的Al3Zr相(见图2(c))。

图3所示为均匀化态Al-Cr-Yb合金中晶内和晶界析出的弥散相的TEM明场像、能谱分析和选区衍射斑。由图3可知:除了大量粒度为20 nm的黑色弥散相粒子聚集形成直径为100~300 nm的团簇外(见图3(a)),晶内还存在少量直径为0.2~0.5 μm的黑色近球型粒子(见图3(b))。能谱结合电子选区衍射分析证实这些粒子均为Al20Cr2Yb相。而在晶界处存在粒度为0.2 μm左右的黑色粒子,一种为椭球状、沿晶界呈断续状分布(见图3(c)),另一种呈连续状(见图3(d))。能谱分析结果表明晶界上的粒子由Al,Yb和Cr组成,且Al和Yb质量分数高,Cr质量分数低,推测为Al3Yb共晶相。

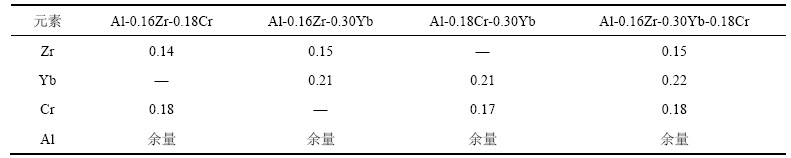

表1 合金的实际化学成分(质量分数)

Table 1 Chemical compositions of aluminum alloys %

图1 退火态Al-Zr-Cr,Al-Cr-Yb,Al-Zr-Yb和Al-Zr-Yb-Cr合金中弥散相的TEM明场像

Fig. 1 Bright field TEM micrographs of dispersoids in as-homogenized alloys Al-Zr-Cr, Al-Cr-Yb, Al-Zr-Yb and Al-Zr-Yb-Cr

图2 退火态Al-Zr-Cr合金的TEM明场像、析出弥散相相应的衍射斑和能谱分析结果

Fig. 2 Bright field TEM images, EDS and SAED of dispersoids in as-homogenized Al-Zr-Cr alloys

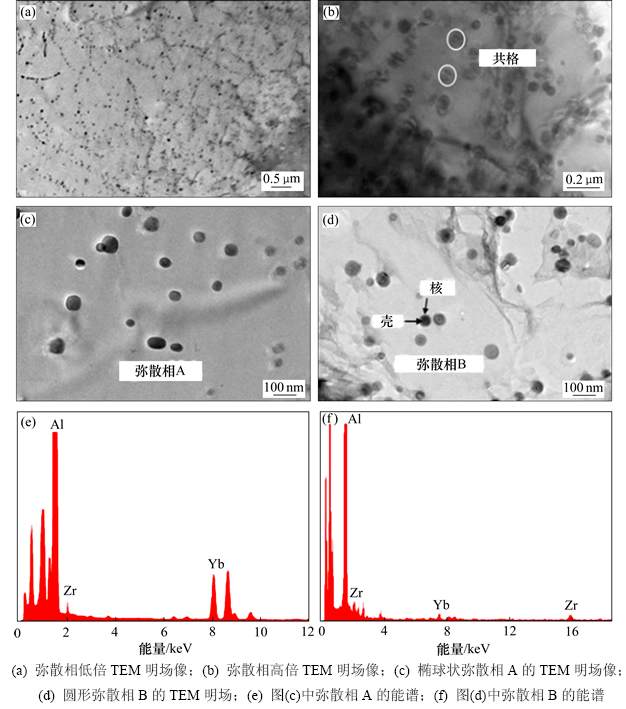

图4所示为均匀化态Al-Zr-Yb合金中弥散相的TEM明场像和能谱分析结果。Al-Zr-Yb合金中析出了一种数量较少、粒度为20 nm左右的灰色球形相为含Yb的Al3Zr相,其结构与Al3(Sc, Zr)的结构类似,为典型的壳核结构(见图4(d));另一种为数量较多、粒度为30~80 nm的黑色椭球形和球形化合物为含Zr的Al3Yb相(见图4(c))。这些高密度弥散分布的第二相粒子均呈双叶花瓣状,与基体共格,为L12结构(见图4(b))。

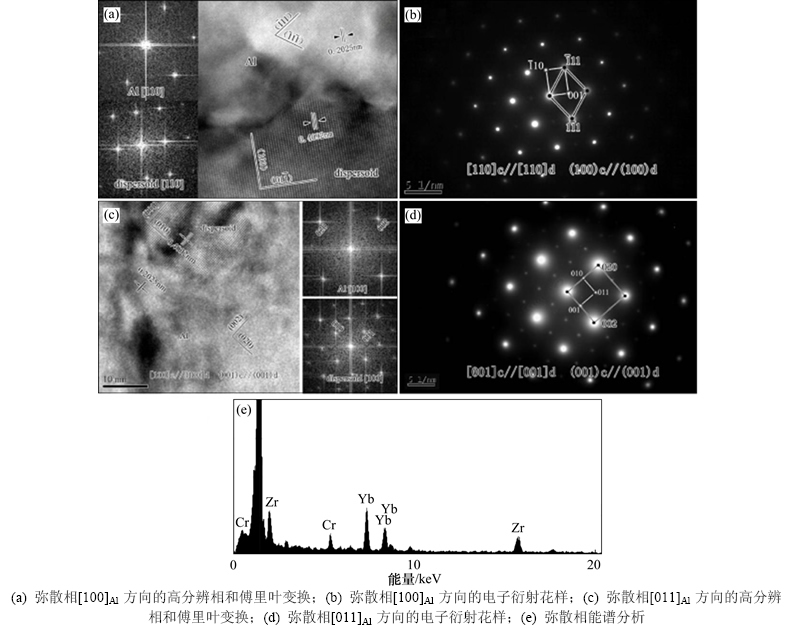

图5所示为均匀化态Al-Zr-Yb-Cr合金中弥散相的TEM像和能谱分析和选区衍射结果。由图5可知合金中析出了2类粒子:一类是粒度为150~500 nm、长条状黑色的含Zr的YbCr2Al20初生相粒子,其离散分布在晶内,且数量较少(见图5(a));另一类为数量众多、粒度为15~25 nm、共格的含Cr的Al3(Zr,Yb)粒子。此外,大量弥散相在晶界呈连续分布,并且在晶界附近形成了宽约200 nm的无沉淀析出带。能谱结果证实这些第二相粒子由Al,Zr,Cr和Yb组成,且Yb的质量分数最高,Cr质量分数最低,其成分和结构与晶内共格的、含Cr的Al3(Zr,Yb)粒子相同。

图3 退火态Al-Cr-Yb合金的TEM明场像、析出弥散相相应的衍射斑和能谱分析结果

Fig. 3 Bright field TEM images, EDS and SAED of dispersoids in as-homogenized Al-Cr-Yb alloy

采用高分辨透射电镜对图5(b)中的共格弥散相进行表征,图6(a)和6(b)所示分别为弥散相[100]Al 方向的高分辨相及傅里叶变换和电子衍射花样,图6(c)和6(d)所示分别为弥散相[011]Al方向的高分辨相及傅里叶变换和电子衍射花样。由图6可知:弥散相为近球形,直径为15~25 nm。根据测量,Al的(001)晶面间距为0.202 5 nm,弥散相颗粒的(001)晶面间距为 0.409 2 nm,即弥散相的晶格常数为0.409 2 nm,是铝基体晶格常数的2倍,与基体界面为共格界面,具体的基体位向关系为:[011]Al//[011]d,(100)Al//(100)d,[100]Al//[110]d,(001)Al//(001)d (其中,d表示球形粒子)。L12型含Cr的Al3(Zr,Yb)粒子经过500 ℃均匀化400 h没有聚集粗化现象,仍维持与基体共格的状态,说明其具有很强的热稳定性。

2.2 微量Zr,Yb和Cr对铝合金高温析出硬化行为的影响

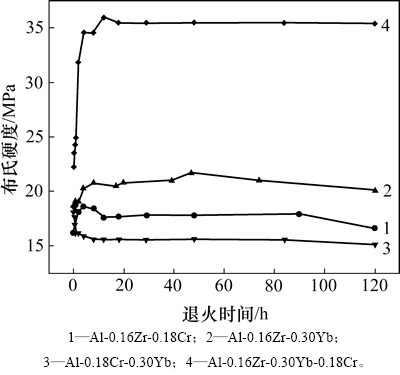

图7所示为合金铸锭经500 ℃均匀化处理后的布氏硬度与均匀化时间的关系曲线。从图7可见:Al-0.18Cr-0.30Yb合金布氏硬度随均匀化时间延长而明显降低(降幅达18%),8 h布氏硬度稳定在15.6 MPa。Al-0.16Zr-0.18Cr,Al-0.16Zr-0.30Yb和Al-0.16Zr- 0.30Yb-0.18Cr合金铸锭均匀化处理过程具有类似于传统铝合金固溶时效过程中的时效硬化特性,包括孕育期、布氏硬度快速增大期、布氏硬度平台期和布氏硬度降低期4个阶段。Al-0.16Zr-0.18Cr合金均匀化 1 h,布氏硬度迅速升高至峰值(18.8 MPa),布氏硬度随时间延长降低明显;Al-0.16Zr-0.30Yb合金均匀化18 h,布氏硬度缓慢升高至峰值(21.0 MPa),之后缓慢下降;Al-0.16Zr-0.18Cr-0.3Yb合金均匀化1 h内,布氏硬度迅速升高后增加缓慢,12 h达到峰值(36.0 MPa),继续延长时间,布氏硬度维持在较高水平,波动幅度很小。这说明这4种合金中,Al-0.16Zr-0.30Yb- 0.18Cr合金具有显著的高温析出硬化的稳定性,且峰值布氏硬度(36.0 MPa)远比Al-0.16Zr-0.18Cr合金(18.8 MPa)、Al-0.16Zr-0.30Yb合金(21.0 MPa)和Al-0.18Cr-0.3Yb合金(18.0 MPa)的峰值布氏硬度高。

图4 退火态Al-Zr-Yb合金的TEM明场像和能谱分析

Fig. 4 TEM bright field images and EDXS of dispersoids in as-homogenized Al-Zr-Yb alloy

2.3 微量Zr,Yb和Cr对铝合金基体再结晶的影响

4种样品在150~550 ℃退火l h时所测得的布氏硬度与对应的退火温度的关系见图8,在不同温度退火l h后的显微组织图像见图9。从图8可知:在250℃左右,Al-0.18Cr-0.3Yb试样的布氏硬度开始急剧降低,Al-0.16Zr-0.18Cr,Al-0.16Zr-0.30Yb和Al-0.16Zr- 0.30Yb-0.18Cr合金随退火温度升高,布氏硬度下降缓慢,特别是Al-0.16Zr-0.30Yb-0.18Cr合金布氏硬度几乎没有明显急剧下降现象。Al-0.16Zr-0.18Cr,Al-0.16Zr-0.30Yb和Al-0.18Cr-0.30Yb合金布氏硬度出现明显下降时对应的退火温度区间分别为400~450,400~450和375~425 ℃,布氏硬度下降分别为48%,35%和53%;Al-0.16Zr-0.30Yb-0.18Cr合金布氏硬度出现明显下降时对应的退火温度区间为475~550 ℃,布氏硬度下降约30%。结合金相证实Al-0.18Cr-0.30Yb,Al-0.16Zr-0.18Cr,Al-0.16Zr-0.30Yb和Al-0.16Zr-0.18Cr-0.30Yb合金的再结晶起始温度分别为375,425,425和475 ℃,这说明与复合添加Zr-Cr,Cr-Yb和Zr-Yb相比,复合添加Zr-Cr-Yb可以显著提高铝合金的再结晶抗力。

图5 退火态Al-Zr-Yb-Cr合金的TEM像、能谱分析和电子选区衍射结果

Fig. 5 TEM images, EDXS and SAED of dispersoids in as-homogenized Al-Zr-Yb-Cr alloy

图6 退火态Al-Zr-Yb-Cr合金中共格弥散相沿[011]Al和[100]Al晶带轴的HRTEM像及相应的FFT以及电子选区衍射斑、能谱分析

Fig.6 HRTEM image with FFT and SAED pattern along [011]Al, HRTEM image with FFT and SAED pattern along [100]Al, and EDXS pattern of coherent dispersoids in as-homogenized Al-Zr-Yb-Cr alloy

图7 合金铸锭500 ℃退火后的布氏硬度与退火时间的关系

Fig. 7 Relationship between brinell microhardness and homogenization time at 500 ℃ for alloys

图8 变形态合金不同温度退火1 h后布氏硬度与退火温度的关系

Fig. 8 Relationship between dependence of hardness of cold rolled alloys after annealing for 1 h

图9 变形态合金在不同退火温度下的金相显微组织

Fig. 9 Micrographs of cold-rolled alloys after annealing at different temperatures for 1 h

3 分析与讨论

3.1 不同弥散相对铝合金高温析出硬化的影响

在500 ℃均匀化400 h,Al-Zr-Cr合金中析出少量粒度为10~30 nm、共格的含Cr的Al3Zr相和粒度为100~500 nm、不共格的Al7Cr相(见图2);Al-Cr-Yb合金析出少量团聚粗化的、不共格的Al20Cr2Yb弥散相(见图3),Al-Zr-Yb合金中析出大量粒度为20~80 nm、共格Al3(Yb,Zr)相(见图4),而Al-Zr-Cr-Yb合金中析出大量粒度为15~25 nm、共格的含Cr的Al3(Zr,Yb)弥散相和少量粒度为150 nm、不共格的Al20Cr2(Yb,Zr)粒子(见图5)。

在合金铸锭均匀化过程中,弥散相高温析出对铝基体产生硬化作用。在时效初期,弥散相粒子的析出对布氏硬度的增加起主导作用,沉淀析出的第二相数量、粒度和分布达到最佳强化效果;但随着时效时间延长,过饱和固溶体的过饱和度越来越小,弥散相粒子析出数量越来越少,且弥散相开始粗化、聚集,合金布氏硬度剧烈降低;进一步延长时效时间,当弥散相聚集粗化到一定程度后,强化效果完全消失。若析出温度较高,则合金有可能在较早时间内便开始软化,合金的布氏硬度没出现峰值就开始降低。弥散相的稳定性不同,表现出来的硬化特征也不同。

弥散相硬化作用的稳定性归因于弥散相本身的稳定性,临界晶核的经典形核率公式为

(1)

(1)

式中:Nv为单位体积内的形核数目;h和k分别为Planck和Boltmann常数;Q*为析出相粒子原子迁移的活化能;r*为临界晶核半径;σ为析出粒子的表面能;T为热力学温度。由式(1)可知:含稀土Yb的析出相粒子的形核和长大与析出相形成元素的扩散速率紧密相关。由于Yb在铝中的扩散较 Zr的扩散快很多,在进行复合微合金化时,扩散快的Yb元素与Al优先形成的Al3Yb先成为内核,进而扩散慢的Zr元素以Al3Yb为异质形核的核心而析出,从而形成核心富 Yb、外层富Zr的复合相,也缩短了复合第二相析出的孕育期。随后,形核率随基体中Zr(体积)粒子浓度降低而降低,当析出粒子的形核达到最大值即析出粒子的密度接近最大值时,析出粒子的形核过程已经完成,粗化还未开始。

在添加微量Yb和Zr的过饱和a(Al)固溶体中析出的A13(Yb,Zr)粒子的长大过程则满足:

(2)

(2)

式中:r为粒子半径;DYb,DZr为Yb和Zr的扩散系数;c为远离析出粒子的合金基体内的成分; 为基体内界面浓度;

为基体内界面浓度; 为析出(体积)粒子浓度。由于Yb的扩散系数比Zr的扩散系数大得多,故粒子界面前沿Yb的浓度梯度降低而Zr的(体积)粒子浓度升高。为了维持平衡,要求粒子内靠近界面处Yb的(体积)粒子浓度升高。粒子在长大过程中,粒度大于临界粒度的粒子往往通过元素扩散长大,粒度较小则会在保温时间延长的过程中消失,重新溶入基体中。析出粒子外层富Zr,由于Zr在铝基体中的扩散比Sc的扩散慢得多,因而,A13(Yb,Zr)粒子的长大速率比A13Yb的长大速率慢得多。因此,通过与扩散较慢的Zr进行复合微合金化,可以提高第二相的抗粗化能力。复合添加Zr和Yb的合金经500 ℃时效18 h,布氏硬度才达到峰值,峰值布氏硬度随时效时间延长下降不明显(见图7)。

为析出(体积)粒子浓度。由于Yb的扩散系数比Zr的扩散系数大得多,故粒子界面前沿Yb的浓度梯度降低而Zr的(体积)粒子浓度升高。为了维持平衡,要求粒子内靠近界面处Yb的(体积)粒子浓度升高。粒子在长大过程中,粒度大于临界粒度的粒子往往通过元素扩散长大,粒度较小则会在保温时间延长的过程中消失,重新溶入基体中。析出粒子外层富Zr,由于Zr在铝基体中的扩散比Sc的扩散慢得多,因而,A13(Yb,Zr)粒子的长大速率比A13Yb的长大速率慢得多。因此,通过与扩散较慢的Zr进行复合微合金化,可以提高第二相的抗粗化能力。复合添加Zr和Yb的合金经500 ℃时效18 h,布氏硬度才达到峰值,峰值布氏硬度随时效时间延长下降不明显(见图7)。

而Cr的添加进一步稳定了L12结构的Al3(Zr,Yb),导致形成的含Cr的Al3(Zr,Yb)弥散相在时效过程中的长大速度很慢,Al-Zr-Yb-Cr合金布氏硬度在很长时效时间内仍保持较高值。而Al-Zr-Cr合金中含Cr的Al3Zr虽具有较强的稳定性,但由于析出数量较少,加之同时析出Al7Cr粒子不共格,且易于粗化,析出硬化效果较差。Al-Cr-Yb合金中的Al20Cr2Yb不共格,且易于团聚,也没有析出硬化效果。

3.2 弥散相对铝合金再结晶的影响

根据双粒子尺寸分布模型[13],当粒子间距λ<1 μm,粒子直径d≤0.3 μm,第二相才能有效抑制再结晶。根据Zener公式[14-15],弥散相数量越多,粒度越小,分布越弥散,对晶界的钉扎作用越强。Al20Cr2Yb弥散相不共格,且在500 ℃长时间保温时易团聚粗化,因此,抑制再结晶效果很差。Al-Zr-Cr合金中含Cr的Al3Zr弥散相(20~30 nm)的粒度较小,能有效抑制再结晶,但这种共格粒子数量少,且合金中存在粗大Al7Cr相,在一定程度上降低了再结晶抑制效果。虽然Al-Zr-Yb合金中析出的共格Al3(Yb,Zr)相粒子较含Cr的Al3Zr粒子粗大,但其数量较多,因此,再结晶抑制效果较好。含Cr的Al3(Zr,Yb)共格弥散相粒子粒度最小(15~25 nm),弥散相的间距为30~80 nm,且析出的数量是其他合金中弥散相数量的几十倍甚至数百倍,因此,对位错和晶界的钉扎作用力最大,相应地,抑制铝基体再结晶的效果最佳。

4 结论

1) Al-Zr-Yb合金铸锭经500 ℃均匀化处理析出大量粒度为20~80 nm、与基体共格的Al3(Zr,Yb)弥散相;Al-Zr-Cr合金析出粒度为200~500 nm、与基体共格的Al7Cr相和少量粒度为20~30 nm、与基体共格的含Cr的Al3Zr弥散相;Al-Cr-Yb合金析出粒度为15~25 nm、与基体不共格的Al20Cr2Yb弥散相,这种粒子多以粒度为200~300 nm的聚集团簇形式出现;Al-Zr-Cr-Yb合金析出大量粒度为15~25 nm、共格、含Cr的Al3(Zr,Yb)弥散相和少量粒度为150 nm左右、含Zr的Al20Cr2(Yb,Zr)相;含Cr的Al3(Zr,Yb)弥散相与基体的位向关系为:[100]Al//[100]d,[011]Al//[011]d,(100)Al//(100)d;

2) Al-Zr-Cr-Yb合金铸锭经500 ℃均匀化400 h后,含Cr的Al3(Zr,Yb)弥散相弥散相粒子未明显长大,粒度保持在15~25 nm,而且与基体保持共格。该弥散相的高温析出硬化作用、稳定性以及抑制再结晶效果均比Al3(Zr,Yb)、含Cr的Al3Zr和Al20Cr2Yb的优。

3) Al-0.16Zr-0.18Cr,Al-0.16Zr-0.3Yb,Al-0.18Cr- 0.3Yb和Al-0.16Zr-0.18Cr-0.3Yb合金对应的再结晶起始温度分别为425,425,375和475 ℃。

参考文献:

[1] KANNAN M B, RAJA V S. Enhancing stress corrosion cracking resistance in Al-Zn-Mg-Cu-Zr alloy through inhibiting recrystallization[J]. Engineering Fracture Mechanics, 2010, 77(2): 249-256.

[2] VO N Q, DUNAND D C, SEIDMAN D N. Improving aging and creep resistance in a dilute Al-Sc alloy by microalloying with Si, Zr and Er[J]. Acta Materialic, 2014, 63: 73-85.

[3] FANG H C, CHEN K H, CHEN X, et al. Effect of Cr, Yb and Zr additions on local corrosion of Al-Zn-Mg-Cu alloy[J]. Corrosion Science, 2009, 51: 2872-2877.

[4] KNIPLING K E, DUNAND D C, SEIDMAN D N. Criteria for developing castable, creep-resistant aluminum-based alloys: a review[J]. Z Metallkunde, 2006, 97(3): 246-265.

[5] ROYSET J, RYUM N. Scandium in aluminum alloys[J]. International Materials Reviews, 2005, 50(1): 19-44.

[6] YANG Junjun, NIE Zuoren, JIN Tounan, et al. Effect of trace rare earth element Er on high pure Al[J]. Transactions of Nonferrous Metals Society of China, 2003, 13(5): 1035-1041.

[7] SONG M, DU K, HUANG H, et al. Deformation-induced dissolution and growth of precipitates in an Al-Mg-Er alloy during high-cycle fatigue[J]. Acta Materialia, 2014, 81: 409-419.

[8] ZHANG Y Z, ZHOU W, GAO H Y, et al. Precipitation evolution of Al-Zr-Yb alloys during isochronal aging[J]. Scripta Materialia, 2013, 69(6): 477-480.

[9] FORBORD B, LEFEBVRE W, DANOIX F, et al. Precipitation kinetic of Al3(Sc,Zr) dispersoids in aluminium[J]. Journal of Alloys and Compounds, 2009, 470(1/2): 107-110.

[10] EMMANUEL C, LUDOVIC L, THIERRY  , et al. Complex precipitation pathways in multi component alloys[J]. Nature Materials, 2006, 5: 482-488.

, et al. Complex precipitation pathways in multi component alloys[J]. Nature Materials, 2006, 5: 482-488.

[11] DENG Y, YIN Z M, ZHAO K, et al. Effects of Sc and Zr microalloying additions on the microstructure and mechanical properties of new Al-Zn-Mg alloys[J]. Journal of Alloys and Compounds, 2012, 530: 71-80.

[12] DUAN Jiaqi, YIN Zhimin, ZHAO Kai, et al. Microstructure evolution and Al3(Sc1-xZrx) precipitates’ kinetics in Al-Zn-Mg alloy during homogenization[J]. Journal of Central South University, 2013, 20(3): 579-586.

[13] NES E, WERT J A. Modeling of recrystallization in alloys with a bimodal particle size distribution[J]. Scripta Metallurgica, 1984, 18(12): 1433-1438.

[14] NES E, RYUM N, HUNDERI O. On the Zener drag[J]. Acta Metallurgica, 1985, 33(1): 11-22.

[15] ASHBY M F, HARPER J, LEWIS J. The interaction of crystal boundaries with second-phase particles[J]. Transactions of the Metallurgical Society of AIME, 1969, 245(8): 413-420.

(编辑 陈灿华)

收稿日期:2015-12-10;修回日期:2016-02-06

基金项目(Foundation item):湖南省自然科学基金资助项目(2015JJ3167);国家自然科学青年基金资助项目(51501228);国家重点基础研究发展计划(973计划)项目(2010CB731701) (Project(2015JJ3167) supported by the Natural Science Foundation of Hunan Province; Project(51501228) supported by the National Natural Science Foundation for Disinguished Young Scholars of China; Project(2010CB731701) supported by the National Basic Research Development Program (973 Program) of China)

通信作者:方华婵,博士,讲师,从事新型铝合金研究;E-mail: fanghc@csu.edu.cn