DOI:10.19476/j.ysxb.1004.0609.2018.11.07

SPS循环热处理对93W-4.9Ni-2.1Fe与95W-2.8Ni-1.2Fe-1Al2O3合金组织及性能的影响

李小强1, 2,刘 波1,黄冠翔1,关 模1,胡 可1,屈盛官1, 2

(1. 华南理工大学 国家金属材料近净成形工程技术研究中心,广州 510641;

2. 华南理工大学 金属材料高效近净成形技术与装备教育部重点实验室,广州 510640)

摘 要:利用放电等离子烧结(SPS)技术对具有相同理论密度的烧结态93W-4.9Ni-2.1Fe和95W-2.8Ni-1.2Fe-1Al2O3高密度钨合金进行循环热处理,并通过光学显微镜、SEM、TEM、EDS和三点弯曲实验分析循环热处理对两种合金显微组织和力学性能的影响规律。结果表明:随着SPS循环热处理次数的增加,93W-4.9Ni-2.1Fe合金在平均W晶粒尺寸未发生明显变化的同时,其粘结相中的W含量和位错密度不断升高,合金得到了固溶强化与位错强化,合金的硬度、抗弯强度、断裂挠度等性能相应提高;而对于95W-2.8Ni-1.2Fe-1Al2O3合金,由于更高的W含量和Al2O3颗粒的加入,烧结态时具有小得多的平均W晶粒尺寸、更大的W-W连接度和高硬脆特性,且SPS循环热处理对其组织和成分分布的均匀性影响程度相对较小,其力学性能虽然随SPS循环热处理次数的增加也得到了一定程度改善,抗弯强度和断裂挠度明显较93W-4.9Ni-2.1Fe合金的低,硬度则明显高于93W-4.9Ni-2.1Fe合金硬度。但循环热处理次数过多,反而会降低两种钨合金的硬度和断裂挠度。

关键词:高密度钨合金;放电等离子烧结;循环热处理;组织;性能

文章编号:1004-0609(2018)-11-2224-09 中图分类号:TF124 文献标志码:A

高密度W-Ni-Fe合金由于其高密度(16.5~19.0 g/cm3)、高强度及良好的延性等优异的物理和力学性能,在国防军工和民用领域应用非常广泛,特别是作为穿甲弹弹芯材料,受到国内外研究者重视[1-3]。其制造方法主要为粉末冶金法,包括液相烧结、微波烧结、真空烧结以及放电等离子烧结等[4-6]。传统液相烧结的高密度W-Ni-Fe合金的性能对烧结气氛、杂质及冷却速度都比较敏感。由于烧结态钨合金中氢含量较高,且杂质P、S易在相界面处形成偏聚,弱化相界面结合强度。因此,通常采用适当的后续热处理来降低钨合金中的氢含量,抑制杂质元素在相界面处形成偏析。钨合金的热处理方法主要有淬火、真空热处理和循环热处理等[7]。ANJALI等[8]研究了固溶处理后不同冷却速度对钨合金的力学性能影响,结果表明水淬较氩气淬火效果更好。但是也有研究表明[9]:当冷却速度很快时容易产生较大残余应力,从而降低对钨合金性能的改善效果。马运柱等[10]研究了真空热处理对微波烧结93W-Ni-Fe合金的显微组织和力学性能影响,结果表明真空热处理后,显微组织中钨晶粒的连接度降低,合金断口中钨晶粒的穿晶解理断裂和粘结相的延性撕裂增多。张俊等[11]、RAVI等[12]研究了循环热处理对钨合金的性能影响,前者发现经循环热处理的合金试样其抗拉强度及冲击韧性明显提高,但伸长率有所下降;后者研究结果表明随着热处理次数的增加钨晶粒二面角减小,且粘结相体积分数有所增加。放电等离子烧结(Spark plasma sintering,SPS)由于具有加热和冷却速度快、烧结时间短、加热均匀以及能源利用率高等一系列的优点,因而已经在金属、陶瓷、复合材料及功能材料等的制备中得到了广泛应用[13]。SPS的随炉冷却速度虽不及水淬的冷却速度快,不过仍远高于普通热处理工艺中的随炉冷却速度。因此,采用真空下的SPS技术对钨合金进行循环热处理,不仅可以在避免产生过高残余应力的情况下显著降低钨合金中的氢含量,而且可以改善组织和成分的分布均匀性,促进Ni-Fe-W粘结相渗入W-W晶粒界面,提高粘结相对W颗粒的润湿性,降低W-W连接度。LI等[14]利用SPS循环烧结制备了力学性能优异的W-Ni-Fe合金,仅在1400 ℃一次热处理后其室温下的弯曲强度便达到1700 MPa左右,屈服强度大约为1100 MPa。本文作者主要采用SPS技术,对具有相同理论密度的烧结态93W-4.9Ni-2.1Fe和95W-2.8Ni-1.2Fe-1Al2O3高密度钨合金进行循环热处理,对比研究循环热处理对两种合金的显微组织、成分及力学性能的影响规律,从而为某特殊用途的既具有高强韧又具有硬脆特性的93W-4.9Ni-2.1Fe/95W-2.8Ni-1.2Fe-1.0Al2O3复合钨合金的制备提供技术支持。

1 实验

1.1 试样的制备

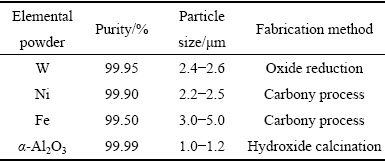

本实验中选用的原料粉末分别为还原W粉、羰基Ni粉、羰基Fe粉和α-Al2O3粉,粉末特性及制备方法如表1所列。

表1 原料粉末特性及制备方法

Table 1 Characteristics and fabrication methods of elemental powders

两种成分合金在相同工艺条件下进行成形和烧结。首先将原料粉末按照化学计量成分93%W-4.9%Ni-2.1%Fe(质量分数,%)和95%W-2.8%Ni-1.2%Fe-1.0%Al2O3(质量分数,%)进行配比并称量,混粉24 h,然后经250 MPa冷等静压成型,再在推杆式钼丝炉中进行液相烧结,烧结气氛为氢气,烧结温度为1520 ℃,烧结保温时间为90 min。烧结态93WHA和95WHA合金的致密度分别为99.4%和98.7%。

将烧结态钨合金加工成直径20 mm×7 mm的圆柱形试样,并在Dr. Sinter SPS-825型放电等离子烧结设备中进行真空(真空度<8 Pa)条件下1400 ℃保温2 min的快速加热-冷却循环热处理,加热速率为600 ℃/min,保温后随炉冷却至200 ℃。93W合金的热处理循环次数分别取0(烧结态)、1、2、5、10和20,相应处理的试样分别记为CHT0、CHT1、CHT2、CHT5、CHT10和CHT20。为方便对比,95W合金的热处理循环次数则分别取0(烧结态)、5、10和20,并将对应试样分别记为SPS0、SPS5、SPS10和SPS20,以上试样均重复实验4次。

1.2 测试方法

热处理前后钨合金的显微组织表征主要包括W晶粒大小、W-W连接度和二面角。采用截线法测定W晶粒大小和W-W连接度,采用三点法测定二面角。测量W晶粒大小时至少测400个晶粒,然后取平均值,并乘以三维修正系数1.571[15]。W-W连接度用来表示钨合金微观组织中W晶粒与W晶粒之间的接触程度,其计算公式如下[16]:

(1)

(1)

式中:NWW和NWM分别表示扫描电镜照片上被单位长度所截取的W-W界面个数和钨-粘结相(W-M)界面个数。测量时为了减小误差,NWW数量至少200个。

采用光学显微镜 (DMI 5000M, Leica, Germany)、环境扫描电子显微镜(Quanta200, FEI, USA)、数显维氏硬度计(HMV-2T, Shimadzu, Japan)观察合金组织、进行能谱分析和测定硬度。采用规格为16 mm×4 mm×2 mm的三点弯曲试样在万能材料试验机(CMT5105, Sans, China)上测定热处理后合金的抗弯强度,试样跨距为10 mm,加载速率为0.5 mm/min。

2 结果与讨论

2.1 显微组织及成分分析

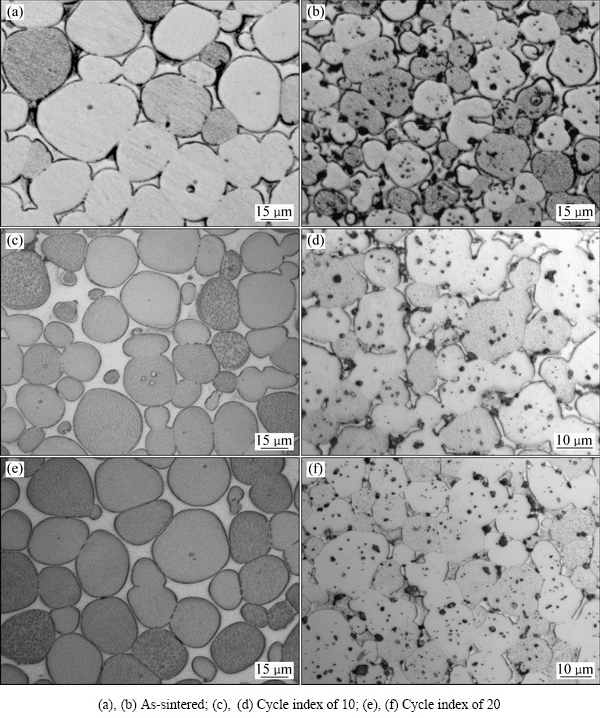

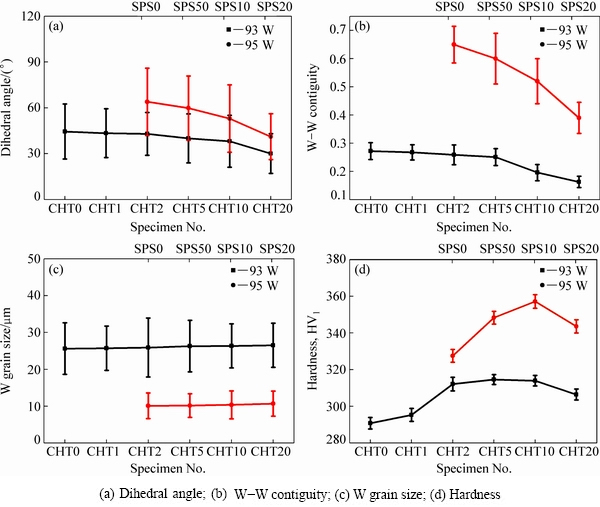

具有相同理论密度的烧结态93W-4.9Ni-2.1Fe(93W)和95W-2.8Ni-1.2Fe-1Al2O3 (95W)两种高密度钨合金,经不同次数SPS循环热处理后的光学显微组织如图1所示。随着循环热处理次数的增加,合金中钨晶粒和粘结相的分布更为均匀。两种合金的W晶粒间的二面角和W-W连接度均随循环热处理次数的增加而减小。循环热处理20次后93 W合金的二面角和连接度分别由烧结态时的44.5和0.27下降至30.1和0.16;而 95 W合金的二面角和连接度则分别由烧结态时的64.0和0.65下降至41.2和0.39(见图2)。然而无论是未经循环热处理的烧结态还是经过相同循环热处理次数的95 W,其二面角和连接度均明显高于相应处理条件下的93 W合金。这主要是因为95W合金具有相对更高的W含量和更小的W晶粒尺寸,以致其具有更大的W晶粒表面积。此外,与93 W合金相比,95 W还具有相对较低的粘结相体积分数,从而导致合金的W晶粒间接触的可能性更 高[17]。二面角随W-W连接度的降低而降低,这与GERMAN提出的模型是一致的[18]。在本研究中采用的循环热处理工艺条件下,循环热处理次数对93 W和95 W合金的钨晶粒平均尺寸影响并不十分明显,分别维持在26 μm和10 μm左右;经20次循环热处理后,晶粒尺寸仅稍有增大。这是由于采用SPS循环热处理时,SPS加热速率高达600 ℃/min,且1400 ℃保温时间较短,仅为2 min,此外SPS随炉冷却速率也较快,远大于普通炉冷速率[19],以致W晶粒生长被有效抑制。烧结态和热处理态95 W合金中的Al2O3颗粒分布均较为均匀,且主要位于钨-粘结相(W-M)界面处,并有部分位于W颗粒及粘结相(M)内部。循环热处理未对95W合金中的Al2O3颗粒形态、尺寸和分布规律产生明显影响。95 W合金因添加了Al2O3颗粒,液相烧结过程中,分布在W-M界面处的Al2O3将会阻碍W的溶解-析出过程,降低W晶界的迁移速率,从而抑制了W晶粒的长大。另外,95 W中的粘结相较93 W少,也在一定程度上阻碍了W的溶解-析出过程。因此,95 W合金较93 W合金的W晶粒尺寸明显小很多。正是由于95 W合金的W晶粒尺寸较93 W合金小得多,且95 W中含有均匀分布的Al2O3颗粒和更高的W含量,所以95 W具有明显更高的硬度。93 W和95 W合金的硬度均随循环热处理次数的增加呈现出先升高后降低的趋势。93 W合金在热循环处理5次时达到最大值315 HV1;95 W合金则在热循环处理10次时达到最大值357 HV1。

图1 烧结态和循环热处理后93W和95W合金的显微组织

Fig. 1 Micrographs of as-sintered and cyclic heat-treated 93W ((a), (c), (e)) and 95W ((b), (d), (f)) alloys

图2 SPS循环热处理次数对93 W和95 W合金的显微组织和硬度的影响

Fig. 2 Influence of heat-treatment cycle index on microstructure and hardness of 93 W and 95 W alloys

高密度W-Ni-Fe合金属两相合金,循环热处理调整合金组织主要是利用合金中两相具有不同的热膨胀系数,粘结相和纯W 的热膨胀系数分别约为20×10-6 K和4.6×10-6 K[20]。由于这两相的热膨胀系数相差较大,因此在试样快速冷却过程中,会在W-M界面和W-W界面处分别产生拉应力和压应力,形成储存能。当再次加热时粘结相便向W-W界面扩散,驱动力就是所产生的储存应变能的降低。从而导致随SPS循环次数的增加,W-W连接度逐渐下降。在钨合金中W-W界面属于弱结合面,合金断裂时裂纹通常先在此处产生,因此通过降低W-W连接度可在一定程度上改善钨合金的力学性能。

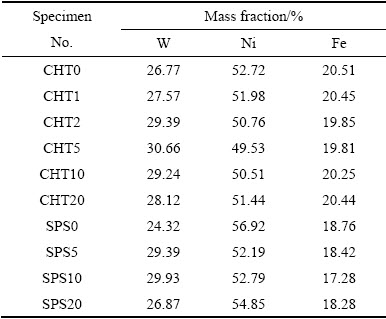

对93 W和95 W合金的粘结相进行能谱分析,结果显示循环热处理可促进粘结相中成分分布更为均匀。表2所列为SPS循环热处理不同次数后两种钨合金的粘结相中Ni、Fe、W元素的质量分数(对于95 W合金,不包含粘结相中分布的Al2O3)。两种钨合金的粘结相中的W元素含量均随着热处理循环次数的增加逐渐增高,在达到峰值后,进一步增加循环热处理次数则又会引起粘结相中W元素含量逐渐降低。不同的是,对于93 W合金,粘结相中的W元素含量在循环热处理5次后达到最高值30.66 %;而对于95W合金,10次循环热处理后粘结相中W元素含量达到峰值29.93%。钨合金由于烧结后随炉冷却速率较低,以致高温固溶于γ-(Ni,Fe)相中的W元素易扩散沉淀析出在大的W晶粒上,促进原有W晶粒的长大。SPS循环热处理时,高温保温处理促进了W向粘结相中的扩散,但因该工艺中的冷却速度要远高于普通随炉冷却速度,因而会抑制随后冷却过程中粘结相中W元素的析出,以致经SPS循环热处理后,钨合金的粘结相中W元素含量会有所提高。1400 ℃时W元素在γ-(Ni,Fe)相中的最大溶解度约为30%[21],因此,93 W和95 W两种合金的粘结相中最高W含量均在达到30%左右时不再随SPS循环热处理增加而进一步升高。随着循环热处理次数的进一步增加,粘结相中W含量出现了下降,这与钨合金的硬度变化规律相一致。这主要归因于高次数循环热处理时,合金中W晶粒在球化和长大过程中沉淀析出的W元素量高于溶于γ-(Ni,Fe)相中W元素量。从粘结相成分的变化可以看出,通过适当的SPS循环热处理可实现W合金固溶强化。

表2 循环热处理不同次数后粘结相的EDS分析结果

Table 2 EDS analysis results from matrix phases in specimens heat-treated for different cycles

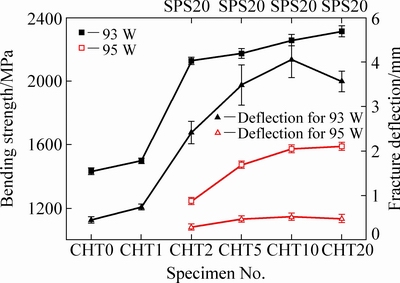

2.2 合金的弯曲强度和断口分析

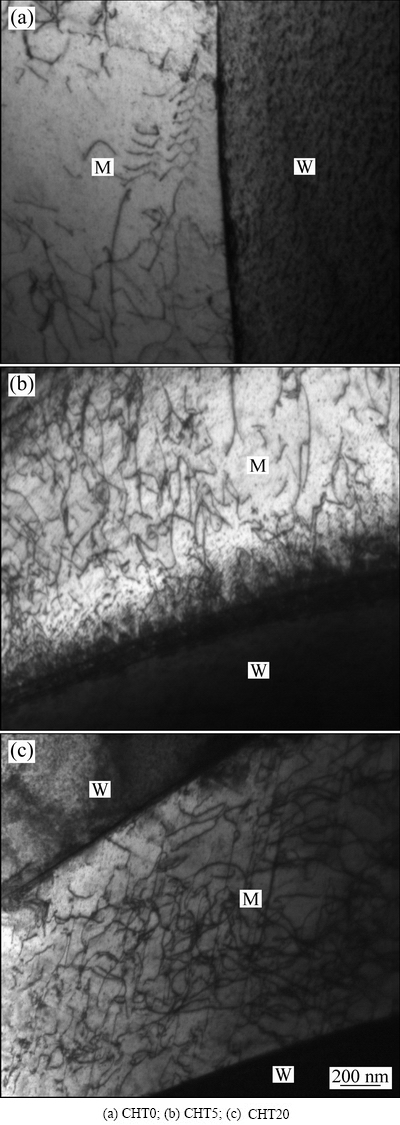

图3所示为SPS循环热处理次数分别对93 W和95 W两种合金抗弯性能的影响曲线。从图3可以看出,93 W和95 W合金的抗弯强度和断裂挠度均随热处理循环次数的增加而增大,只是经20次循环热处理相较10次时两种钨合金的断裂挠度均反而有所下降。对于93 W合金,循环热处理1次后合金的抗弯强度和断裂挠度较烧结态的出现了增大,但相对增幅较小;循环热处理2次后,合金的抗弯强度和断裂挠度均得到了较大幅度提高,抗弯强度由1次循环热处理时的1500 MPa提高到2127 MPa,断裂挠度由1次循环处理时的由0.75 mm上升至2.42 mm;进一步增加循环热处理的次数,抗弯强度虽有所提高,但并不十分显著,循环热处理20次后达到了2321 MPa;断裂挠度的峰值出现在循环热处理10次时,达到了4.05 mm。相比于93 W合金与95 W合金,两者的抗弯强度和断裂挠度随着热处理循环次数的增加有着相似的变化规律,只是95 W合金的抗弯强度和断裂挠度较相同热处理条件下的93 W合金要明显低很多。烧结态95 W合金的抗弯强度为1247 MPa,断裂挠度为0.30 mm;循环热处理5次后其抗弯强度和断裂挠度分别提高至1473 MPa和0.48 mm;最大抗弯强度对应于循环热处理20次,为1590 MPa;断裂挠度峰值0.53 mm则出现在循环热处理10次时。由于W-Ni-Fe合金的烧结是在氢气氛下进行的,烧结态合金中氢的含量通常相对较高,并且氢元素主要聚集在W-M界面及W晶粒周围[22],因而会导致W-M界面和W-W界面结合强度降低,在弯曲过程中裂纹容易在此界面处产生和扩展,从而降低合金的抗弯性能。真空热处理有利于除去钨合金中氢[21],热处理循环次数的增多意味着真空除氢时间延长,以致钨合金中的氢含量随之逐渐降低,相界面结合强度得到改善,同时循环热处理还能够促进粘结相渗入W-W界面和调节粘结相的成分,因而改善了钨合金的抗弯性能。对93 W合金进行透射分析,发现W-M界面由于热膨胀系数的不匹配,随着循环热处理次数的增加即内应力的多次作用下,粘结相中的位错密度也不断提高,如图4所示。位错的强化作用也是钨合金强度得到提高的原因之一。断裂挠度的上升则归因于随着循环热处理次数增加,更多粘结相渗入到W-W界面、粘结相中W含量增加造成固溶强化、W晶粒尺寸长大导致W晶粒间粘结相的宽度增大等的综合作用。粘结相固溶强化和位错密度的上升会引起粘结相的塑性降低,此外,粘结相向W-W界面的渗入也会在一定程度引起粘结相宽度的减小,以致循环热处理次数达到20次时合金的断裂挠度反而有所降低。在相同的热处理工艺条件下,95 W合金的抗弯性能要明显低于93 W合金的,一方面是由于95 W合金具有较高的W含量,并且W晶粒尺寸较小,因此具有较高的W-W连接度,W-W界面属于弱结合,这对合金的抗弯强度和塑性均不利;另一方面由于Al2O3颗粒主要分布于W-M界面,并有部分分布于粘结相与W晶粒内部,不仅削弱W-M界面、粘结相和W晶粒的强度,进一步降低了钨合金的抗弯强度,而且削弱了力向粘结相的传递和粘结相整体的塑性,导致95W合金整体断裂挠度明显较低。

图3 循环热处理对93 W和95 W合金的弯曲强度和挠度的影响

Fig. 3 Influence of heat-treatment cycle index on bending strength and deflection of 93 W and 95 W alloys

图4 不同循环次数热处理的93 W合金中W-M界面处的位错

Fig. 4 Dislocation in W-M interface of 93 W alloy heat-treated for different cyclic index

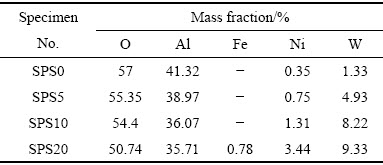

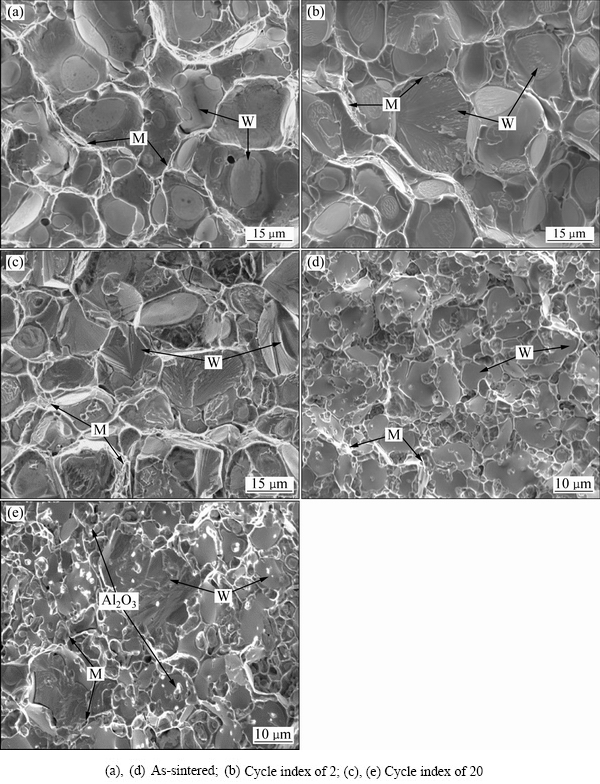

由SPS循环热处理前后两种钨合金的弯曲断口扫描照片(见图5)可以看出,存在4种断裂方式,即W-W界面开裂、W-M界面分裂、粘结相撕裂及W晶粒穿晶断裂。对于钨合金,通常断面上W晶粒穿晶断裂和粘结相撕裂比例越高,合金的强度和塑性越好。烧结态93 W合金由于W-M界面氢含量较高,结合强度低,其断裂方式主要是W-W界面开裂、W-M界面分裂和粘结相撕裂为主(见图5(a))。经2次循环热处理后,试样的断口中出现了较为明显的W晶粒穿晶断裂(见图5(b)),W-M界面断裂的光滑度降低,伴随氢的脱除粘结相的塑性得到了改善,合金的整体性能也相应得到了明显改善(见图3)。此后,随着热处理循环次数增加,钨合金中的氢含量不断降低,W-W连接度持续下降,导致W-M界面强度和粘结相强度不断得到改善以及单位体积中W-M界面数量增加,断口中W晶粒穿晶断裂的比例不断提高并占据了主导地位,甚至在断裂过程中W晶粒因承受强烈形变外力的作用而出现了晶粒破碎(见图5(c))。由于W-M界面强度和粘结相塑性的改善,以致在20次循环热处理的93 W合金的断面上观察到W-M分离表面处存在更多絮状粘结相,因而相应合金的强度得到了进一步提高。而对于95 W合金,循环热处理次数即使增加至20次,其断裂方式仍然是以W-W界面分裂为主,只是断面上W晶粒穿晶断裂的比例随着循环次数的增加而逐渐提高(见图5(d)和(e)),因而95 W合金的抗弯性能虽随循环次数的增加而改善,但改善幅度和最终性能明显小于93 W合金。表3所列为不同循环热处理次数后的95 W合金断口表面氧化铝的能谱。虽然随着循环热处理次数的增加,氧化铝颗粒表面的钨含量与镍铁含量增加,但是由于加入的Al2O3颗粒分布于W-M界面处和粘结相中,不仅弱化了W-M界面结合强度,导致裂纹易在相界面产生和扩展,而且降低了粘结相整体强度和塑性,因此进一步削弱了95 W合金的力学性能。循环热处理虽然使W-W连接度也有所降低,但其数值相比于93 W合金的仍然高很多,此外,95 W合金本身粘结相含量比较低,因此,断面上粘结相的粘性撕裂并不明显,合金整体塑性较差。由此可知,循环热处理对95 W合金整体性能改善较为有限,即使经20次循环热处理,95 W合金仍保持了较高的脆性和相对较低的抗弯强度。

表3 95W循环热处理不同次数后氧化铝的EDS分析结果

Table 3 EDS analysis results of Al2O3 in 95 W specimens heat-treated for different cycles

图5 烧结态和循环热处理的93 W和95 W合金的断口形貌

Fig. 5 Fractographs of as-sintered and cyclic heat-treated 93 W ((a), (b), (c)) and 95 W ((d), (e)) alloys

3 结论

1) 利用SPS烧结技术对93 W和95 W合金分别进行循环热处理,随着循环次数的增加两种合金的显微组织均得到了改善,W-W连接度和二面角均逐渐降低。合金的抗弯强度随着循环次数的增加逐渐上升,随着循环次数的增加而硬度和断裂挠度先增加后降低。

2) 随着热处理循环次数的增加,93 W合金断裂方式中W晶粒穿晶断裂逐渐占据主导地位,热处理循环20次时,抗弯强度提高至2321 MPa,合金的最大断裂挠度和硬度分别对应于10次和5次循环热处理时的4.05 mm和315 HV1;随着热处理循环次数的增加,95 W合金的断裂方式始终以W-W界面分裂为主,不过W晶粒穿晶断裂的比例有所增加,并且由于受高W含量和Al2O3颗粒的影响,SPS循环热处理虽然也能改善95 W合金的显微组织、抗弯强度和断裂挠度,然而远不如93 W合金那样明显,95 W合金的最大抗弯强度对应于循环热处理20次,为1590 MPa;断裂挠度峰值0.53 mm和最高硬度357 HV1均对应于10次循环热处理。

REFERENCES

[1] 张存信, 秦丽柏, 米文宇, 白志国. 我国穿甲弹用钨合金研究的最新进展与展望[J]. 粉末冶金材料科学与工程, 2006, 11(3): 127-132.

ZHANG Cun-xin, QIN Li-bai, MI Wen-yu, BAI Zhi-guo. Recent research progress and prospect of armour-piercing projectile in china[J]. Materials Science and Engineering of Powder Metallurgy, 2006, 11(3): 127-132.

[2] 王 松, 谢 明. 高密度钨合金的研究现状与发展趋势[J]. 稀有金属材料与工程, 2012, 41(S2): 145-148.

WANG Song, XIE Ming. Present research and future development of tungsten heavy alloys[J]. Rare Metal Materials and Engineering, 2012, 41(S2): 145-148.

[3] LUO Rong-mei, HUANG De-wu, YANG Ming-chuan, TANG En-ling, WANG Meng, HE Li-ping. Penetrating performance and “self-sharpening” behavior of fine-grained tungsten heavy alloy rod penetrators[J]. Materials Science and Engineering A, 2016, 675: 262-270.

[4] 向道平, 丁 雷. 高密度W-Ni-Fe合金的烧结新技术[J]. 稀有金属, 2013, 37(1): 155-163.

XIANG Dao-ping, DING Lei. New technologies of sintering W-Ni-Fe heavy alloys[J]. Chinese Journal of Rare Metals, 2013, 37(1): 155-163.

[5] 邹俭鹏, 张兆森. 真空烧结制备90W-Ni-Fe高密度钨合金的性能与显微结构[J]. 中国有色金属学报, 2013, 23(3): 703-710.

ZOU Jian-peng, ZHANG Zhao-sen. Performance and microstructure of 90W-Ni-Fe high-density tungsten alloy fabricated by vacuum sintering[J]. The Chinese Journal of Nonferrous Metals, 2013, 23(3): 703-710.

[6] 张佳佳, 刘文胜, 马运柱, 贺柳青. 微波和传统氢气烧结对93W-Ni-Fe正挤压棒坯结构和力学性能的影响[J]. 中国有色金属学报, 2012, 22(11): 3088-3093.

ZHANG Jia-jia, LIU Wen-sheng, MA Yun-zhu, HE Liu-qing. Influence of microwave and conventional hydrogen sintering on microstructure and mechanical properties of 93W-Ni-Fe extruded bars[J]. The Chinese Journal of Nonferrous Metals, 2012, 22(11): 3088-3093.

[7] 黄劲松, 周继承, 刘文胜, 黄伯云. 高密度合金烧结后的热处理[J]. 金属热处理, 2003, 28(3): 7-10.

HUANG Jin-song, ZHOU Ji-cheng, LIU Wen-sheng, HUANG Bai-yun. Heat treatment of high density alloy after sintering[J]. Heat Treatment of Metals, 2003, 28(3): 7-10.

[8] ANJALI K, PRABHU G, SANKARANARAYANA M, NANDY T K. Effect of solution treatment temperature and cooling rate on the mechanical properties of tungsten heavy alloy[J]. Materials Science and Engineering A, 2017, 688: 225-236.

[9] GERMAN R M, BOURGUIGNON L L, RABIN B H. Microstructure limitations of high tungsten content heavy alloys[J]. Journal of the Minerals Metals and Materials Society, 1985, 37(8): 36-39.

[10] 马运柱, 张佳佳, 刘文胜, 贺柳青, 蔡青山. 真空热处理对微波烧结93W-Ni-Fe合金显微组织及力学性能的影响[J]. 稀有金属材料与工程, 2012, 41(9): 1680-1683.

MA Yun-zhu, ZHANG Jia-jia, LIU Wen-sheng, HE Liu-qing, CAI Qing-shan. Effects of vacuum heat treatment on microstructure and mechanical properties of 93W-Ni-Fe alloy by microwave sintering[J]. Rare Metal Materials and Engineering, 2012, 41(9): 1680-1683.

[11] 张 俊, 罗振中, 陈健雄. 循环热处理对90W-7Ni-3Fe高密度钨合金力学性能的影响[J]. 稀有金属与硬质合金, 2013, 41(2): 58-60.

ZHANG Jun, LUO Zhen-zhong, CHEN Jian-xiong. Effects of cyclic heat treatment on mechanical properties of 90W-7Ni-3Fe tungsten heavy alloy[J]. Rare Metals and Cemented Carbides, 2013, 41(2): 58-60.

[12] RAVI K U, JALAJ K, VIKAS K, SANKARANARAYANA M, NAGESWARA RAO G V S, NANDY T K. Effect of cyclic heat treatment and swaging on mechanical properties of the tungsten heavy alloys[J]. Materials Science and Engineering A, 2016, 656: 256-265.

[13] DONG Zhi, LIU Nan, MA Zong-qing, LIU Chen-xi, GUO Qian-ying, LIU Yong-chang. Preparation of ultra-fine grain W-Y2O3 alloy by an improved wet chemical method and two-step spark plasma sintering[J]. Journal of Alloys and Compounds, 2017, 695: 2969-2973.

[14] LI Xiao-qiang, HU Ke, QU Sheng-guan, LI Li, YANG Chao. 93W-5.6Ni-1.4Fe heavy alloys with enhanced performance prepared by cyclic spark plasma sintering[J]. Materials Science and Engineering A, 2014, 599: 233-241.

[15] ASTM E112-96. Standard test methods for determining average grain size[S]. 2004.

[16] KIRAN U R, RAO A S, SANKARANARAYANA M, NANDY T K. Swaging and heat treatment studies on sintered 90W-6Ni-2Fe-2Co tungsten heavy alloy[J]. International Journal of Refractory Metals and Hard Materials, 2012, 33(1): 113-121.

[17] HU Ke, LI Xiao-qiang, AI Xuan, QU Sheng-guan, LI Yuan-yuan. Fabrication, characterization, and mechanical properties of 93W-4.9Ni-2.1Fe/95W-2.8Ni-1.2Fe-1Al2O3 heavy alloy composites[J]. Materials Science and Engineering A, 2015, 636: 452-458.

[18] LI Yuan-yuan, HU Ke, LI Xiao-qiang, AI Xuan, QU Sheng-guan. Fine-grained 93W-5.6Ni-1.4Fe heavy alloys with enhanced performance prepared by spark plasma sintering[J]. Materials Science and Engineering A, 2013, 573: 245-252.

[19] 关 模, 李小强, 胡 可, 杨 帆, 朱德智. SPS循环热处理对93W-4.9Ni-2.1Fe合金组织和性能的影响[J]. 稀有金属材料与工程, 2018, 47(7): 2210-2215.

GUAN Mo, LI Xiao-qiang, HU Ke, YANG Fan, ZHU De-zhi. Effect of SPS cyclic heat-treatment on the microstructure and properties of 93W-4.9Ni-2.1Fe alloy[J]. Rare Metal Materials and Engineering, 2018, 47(7): 2210-2215.

[20] KIRAN U R, KUMAR J, KUMAR V, SANKARANARAYANA M, RAO G V, NANDY T K. Effect of cyclic heat treatment and swaging on mechanical properties of the tungsten heavy alloys[J]. Materials Science and Engineering A, 2016, 656: 256-265.

[21] YOON H K, LEE S H, KANG S J L, YOON D N. Effect of vacuum-treatment on mechanical properties of W-Ni-Fe heavy alloy[J]. Journal of Materials Science, 1983, 18(5): 1374-1380.

[22] 朱桂森, 刘铭成, 林忠杰, 俞淑延. 氢对高比重合金(95%W-3.5%Ni-1.5%Fe)力学性能的影响[J]. 金属学报, 1981, 17(1): 39-43.

ZHU Gui-sen, LIU Ming-cheng, LIN Zhong-jie, YU Shu-yan. Effect of hydrogen on mechanical properties of a high density W-Ni-Fe alloy[J]. Acta Metallurgica Sinica, 1981, 17(1): 39-43.

Effect of SPS cyclic heat-treatment on microstructure and properties of 93W-4.9Ni-2.1Fe and 95W-2.8Ni-1.2Fe-1Al2O3 alloys

LI Xiao-qiang1, 2, LIU Bo1, HUANG Guan-xiang1, GUAN Mo1, HU Ke1, QU Sheng-guan1, 2

(1. National Engineering Research Center of Near-Net-Shape Forming for Metallic Materials, South China University of Technology, Guangzhou 510641, China;

2. Key Laboratory of High-efficiency Near-net-shape Forming Technology and Equipments for Metallic Materials, Ministry of Education, South China University of Technology, Guangzhou 510640, China)

Abstract: The effect of cyclic heat-treatment based on spark plasma sintering (SPS) technique on the microstructure and mechanical properties of as-sintered 93W-4.9Ni-2.1Fe and 95W-2.8Ni-1.2Fe-1Al2O3 heavy alloy with the same theoretical density was studied by optical microscopy, SEM, TEM, EDS and three –point bending tests. The results show that with increasing the SPS cycle index, the average W grain size of 93W-4.9Ni-2.1Fe alloy unchanges markedly, while both the tungsten content and dislocation density in matrix tend to increase. As a result, the hardness, bending strength and fracture deflection of the alloy are improved gradually owing to solid solution and dislocation strengthening by the treatment. 95W-2.8Ni-1.2Fe-1Al2O3 alloy, possesses quite less average W grain size, higher W-W contiguity and highly hard and brittle characteristics, because of the higher W content and the addition of Al2O3 particles. Its microstructure and composition distribution are affected in a lower degree by SPS cyclic heat-treatment. Although the mechanical property is improved with increasing the SPS cycle index, the obtained bending strength and fracture deflection are obviously lower those of 93W-4.9Ni-2.1Fe alloy, except quite bigger hardness. However, too many times of cyclic heat treatment induce the decrease of hardness and fracture deflection of the two types of alloys.

Key words: tungsten heavy alloy; spark plasma sintering; cyclic heat-treatment; microstructure; property

Foundation item: Project(51504100) supported by the National Natural Science Foundation of China; Project (2017A010103005) supported by the Science and Technology Planning Project in Guangdong Province, China; Projects(201707010313, 201604016015) supported by the Science and Technology Planning Project in Guangzhou City, China; Project(2015ZP029) supported by the Fundamental Research Funds for the Central Universities, China; Projects(2014A030313234, 2015A030310170) supported by the Natural Science Foundation of Guangdong Province, China

Received date: 2017-08-24; Accepted date: 2018-01-24

Corresponding author: LI Xiao-qiang; Tel: +86-20-87111080; E-mail: lixq@scut.edu.cn

(编辑 龙怀中)

基金项目:国家自然科学基金资助项目(51504100);广东省省级科技计划项目(2017A010103005);广州市科技计划项目(201707010313,201604016015);中央高校基本科研业务费培育项目(2015ZP029);广东省自然科学基金资助项目(2014A030313234,2015A030310170)

收稿日期:2017-08-24;修订日期:2018-01-24

通信作者:李小强,教授,博士;电话:020-87111080;E-mail:lixq@scut.edu.cn