文章编号:1004-0609(2009)04-0714-06

渗硅制备6.5%Si硅钢表面Fe-Si过渡梯度层的特性

李运刚,梁精龙,李 慧,唐国章,田 薇

(河北理工大学 冶金与能源学院,唐山 063009)

摘 要:在KCl-NaCl-NaF-(SiO2)熔盐体系中,以含硅3%(质量分数)的硅钢为阴极,石墨为阳极,将电沉积硅和在硅钢基体上渗硅同时进行,制备了Fe-Si梯度层,并对梯度层的特性进行了分析。结果表明:梯度层中硅含量呈3种不同的变化规律,在靠近试样表面的部分,硅含量沿深度下降率较大;在梯度层中间部分,硅含量基本保持不变;在梯度层靠近基体一侧,硅含量的下降率介于前两者之间;梯度层中,以Fe3Si、FeSi、Fe5Si3和Fe构成的厚度占整个梯度层厚度的比率最大;梯度层沿基体一侧向表面的物质组成变化规律为 Fe3Si+FeSi+Fe→Fe3Si+FeSi+Fe5Si3+Fe→FeSi,且各物质的量随硅含量的变化而变化;温度对梯度层中各物质含量的变化规律影响不大。

关键词:Fe-Si梯度材料;梯度层特性;物质组成

中图分类号:TG 113.12 文献标识码: A

Character of Fe-Si transition gradient layer generated on surface of 6.5%Si steel sheet by siliconizing

LI Yun-gang, LIANG Jing-long, LI Hui, TANG Guo-zhang, TIAN Wei

(School of Metallurgy and Energy, Hebei Polytechnic University, Tangshan 063009, China)

Abstract: In KCl-NaCl-NaF-(SiO2) system, by using 3%Si (mass fraction) silicon sheet as cathode and graphite as anode, Fe-Si gradient layer was prepared on silicon sheet surface by eletrodeposition and siliconizing on silicon sheet at the same time. The character of the gradient layer was analyzed. The results show that the silicon contents in the gradient layer appear three kinds of changing rules. The silicon content declines rapidly along the depth toward the gradient layer surface. The silicon content is almost invariable in the middle section of gradient layer. While in the section near the base body, the declining rate of silicon content is slow comparatively. The gradient layer made up of Fe3Si, FeSi, Fe5Si3 and Fe is thicker than that of others. The changing rule of the gradient layer substance composition along the base body to the gradient layer surface is Fe3Si+FeSi+Fe→Fe3Si+FeSi+Fe5Si3+Fe→FeSi, and the content of each substance changes with the silicon content. The influence of temperature on the content rate of each substance is not obvious.

Key words: Fe-Si gradient material; gradient layer character; substance composition

硅钢是电力和电讯工业领域用以制造电机、电动机、变压器、互感器、继电器以及其它电器仪表的重要磁性材料。目前,世界范围内大批量生产的硅钢片中硅含量大都控制在3%(质量分数)以内。当硅钢片中硅含量达到6.5%时,与普通硅钢片相比,其磁导率高3倍、铁损率降低20%~80%、磁致伸缩系数趋于零[1]。因此,6.5%Si硅钢片具有高频铁损率低、磁致伸缩小、噪音小的特点,是实现高效化、节能化、轻便化的理想材料[2]。但当硅含量提高到6.5%以上时,材料塑性迅速降低,以至于无法采用常规的轧制技术生产。多年来,人们探索出许多生产高硅含量硅钢片的方法,如特殊轧制法[3-4]、熔体快淬法[5-10]、化学气相沉积法[11-15]和熔盐电沉积渗硅法[16]等。后两种方法的工艺过程都包含以下两个关键步骤:1) 硅在含硅3%的硅钢上沉积,形成厚度较薄、由表及里硅含量逐渐降低的过渡梯度层(最高硅含量达33%以上);2) 在较高温度下,过渡层中的硅向基体内部扩散,最终形成6.5%Si的硅钢片。本文作者研究了过渡梯度层及其物质含量变化的特性,对制备6.5%Si硅钢片过程中金属间化合物的控制具有重要的指导意义。

1 实验

1.1 实验原料

实验用KCl、NaCl、NaF和SiO2试剂均为分析纯,先将各试剂在200 ℃烘干8 h,按NaCl、KCl和NaF的摩尔比为1?1?3称取各组元,加入占熔盐介质10%(质量分数)的粉状SiO2,研磨混匀待用。阴极为含3%Si的硅钢片,厚度为0.4 mm。

1.2 实验方法

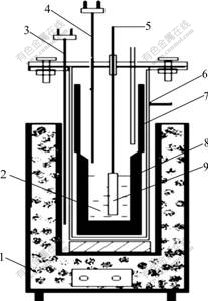

实验装置示意图如图1所示。外坩埚为一不锈钢密闭容器,内坩埚由高纯石墨材料制成。

图1 实验装置示意图

Fig.1 Schematic diagram of experimental apparatus: 1— Electrical furnace; 2—Fused salt; 3—Thermocouple for temperature control; 4—Thermocouple for determination temperature; 5—Wire for cathode; 6—Stainless steel crucible; 7—Graphite sleeve; 8—Graphite crucible; 9—Silicon sheet

采用电阻炉加热,由DWK精密温度控制仪控温,温度波动范围为±3 ℃,铂-铑铂热电偶测温,坩锅为高纯石墨坩锅。

1.3 Fe-Si过渡梯度层

1.3.1 试样的制备

将配制好的熔盐试样装入高纯石墨坩埚,放入炉内,通入Ar,开始升温。当炉温达到750 ℃时,恒温20 min,放入硅钢片,接通直流电源,采用脉冲给电,控制平均电流密度为60 mA/cm2,电沉积30 min后取出硅钢片。为防止阴极硅钢片在空气中急冷时表面产生裂纹,取出后以降温速度小于100 ℃/min降温至室温。然后在蒸馏水中煮沸5~10 min,去除试样表面的熔盐,用去离子水冲洗,用酒精擦拭吹干待分析。

1.3.2 试样的分析

图2所示为试样断面显微组织和采用GDA750辉光放电光谱仪对试样表面基体方向上铁和硅含量的分析结果。

图2 试样断面的显微组织和硅含量

Fig.2 Microstructure (a) and Si content (b) of sample section

由图2可以看出,过渡梯度层表面的硅含量约为30%(质量分数),梯度层厚度约为30 μm,硅和铁的含量呈渐变形式,且呈3段不同的变化规律:1) 靠近试样表面部分,其硅含量沿深度方向下降快,下降率较大;2) 梯度层中间部分,其硅含量基本保持不变;3) 梯度层靠近基体一侧,其硅含量的下降率介于前两者之间。

图3所示为试样表面的XRD谱和距试样表面约25 ?m处的XRD谱。由图3可知,硅含量较高时(梯度层表面),铁与硅形成的金属间化合物较多,主要有FeSi、Fe5Si3和Fe3Si;当硅含量较低(距试样表面约25 ?m处,硅含量约7%)时,铁与硅形成的金属间化合物只有Fe3Si。

图3 过渡梯度层表面和距表面约25 μm的XRD谱

Fig.3 XRD patterns on surface and about 25 μm depth of transition gradient layer

2 Fe-Si过渡梯度层的热力学分析

2.1 梯度层可能存在的金属间化合物及其生成反应

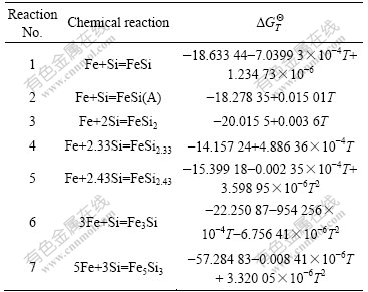

采用HSC4.0热力学软件对Fe-Si二元系进行分析,可能存在的物质为Fe(g)、Si(g)、Si2(g)、Si3(g)、Fe、FeSi、FeSi2、FeSi(A)、FeSi2.33、FeSi2.43、Fe3Si、Fe5Si3和Si。考虑到这种制备方法,实际进行温度均小于1 300 ℃,在该体系中只可能存在Fe、FeSi、FeSi2、FeSi(A)、FeSi2.33、FeSi2.43、Fe3Si、Fe5Si3和Si,其各自含量为多少受该体系中所存在的反应平衡制约。体系可能存在的反应及所对应的反应标准吉布斯自由能变化与温度的关系式如表1所列。

表1 Fe-Si二元体系中可能发生的化学反应式及反应标准吉布斯自由能ΔGΘ

Table 1 Chemical reactions of Fe-Si system and corresponding ΔGΘ

2.2 铁和硅含量对梯度层金属间化合物量的影响

从图2可以看出,梯度层深度不同,硅含量也不同,而硅含量的多少是直接影响不同金属间化合物含量多少的重要因素之一。

2.1.2 计算条件

1) 温度分别为750和1 000 ℃;压力为101 325 Pa。

2) 铁含量用铁的实际质量分数代替,硅含量用硅的实际质量分数代替。由于渗硅制备6.5%高硅硅钢过程中,所得的过渡梯度层表面硅含量基本不超过FeSi的含硅量,基体内部Fe含量为97%。因此,计算时假定Fe总量为3 kmol,Si量的变化范围为0~3 kmol。

3) 假定Fe、FeSi、FeSi(A)、FeSi2、FeSi2.33、FeSi2.43、Fe3Si、Fe5Si3及Si的活度系数均为1。

2.2.1 计算方法与计算结果

根据计算假定条件与体系存在的反应,Fe、Si 、FeSi、 FeSi(A)、FeSi2、FeSi2.33、FeSi2.43、Fe3Si和Fe5Si3间达到平衡时存在下述关系:

n(Fe)+n(FeSi)+n(FeSi(A))+n(FeSi2)+n(FeSi2.33)+

n(FeSi2.43)+3n(Fe3Si)+5n(Fe5Si3)=3 kmol (1)

n(Si)+n(FeSi)+n(FeSi(A))+2n(FeSi2)+2.33n(FeSi2.33)+

2.43n(FeSi2.43)+n(Fe3Si)+3n(Fe5Si3)=N(Si) (2)

(3)

(3)

(4)

(4)

(5)

(5)

(6)

(6)

(7)

(7)

(8)

(8)

(9)

(9)

(10)

(11)

(11)

(12)

(12)

(13)

(13)

(14)

(14)

(15)

(15)

(16)

(16)

(17)

(17)

(18)

(18)

式中 n(Si)、n(Fe)、n(FeSi)、n(FeSi(A))、n(FeSi2)、n(FeSi2.33)、n(FeSi2.43)、n(Fe3Si)、n(Fe5Si3)和x(Si)、x(Fe)、x(FeSi)、x(FeSi(A))、x(FeSi2)、x(FeSi2.33)、x(FeSi2.43)、x(Fe3Si)、x(Fe5Si3)分别表示体系达平衡时Si 、Fe、FeSi、FeSi(A)、FeSi2、FeSi2.33、FeSi2.43、Fe3Si、Fe5Si3的物质的量和摩尔分数;N(Si)表示体系中Si总的物质的量;K1、K2、K3、K4、K5、K6、K7分别表示7个反应的平衡常数,在1 023 K时分别为7 263、4.455、3 194、836.3、1 010、135 400和2.271×1013,在1 273 K时分别为1 150、0.617、403、206、142、1.6×104和5.318×1010。

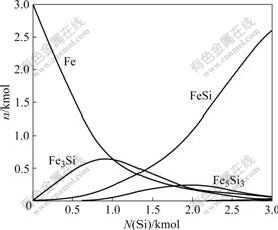

当温度为1 023 K和1 273 K时,在计算机上求解式(1)~(18),可分别求出1 023和1 273 K下n(Si)、n(Fe)、n(FeSi)、n(FeSi(A))、n(FeSi2)、n(FeSi2.33)、n(FeSi2.43)、n(Fe3Si)和n(Fe5Si3),以N(Si)为横坐标,n(Si)、n(Fe)、n(FeSi)、n(FeSi(A))、n(FeSi2)、n(FeSi2.33)、n(FeSi2.43)、n(Fe3Si)和n(Fe5Si3)等为纵坐标作图,结果如图4和5所示。

图4 1 023 K时Fe-Si体系物质平衡图

Fig.4 Equilibrium diagram of substance in Fe-Si system at 1 023 K

图5 1 273 K时Fe-Si体系的物质平衡图

Fig.5 Equilibrium diagram of substance in Fe-Si system at 1 273 K

图4和5中左侧硅含量较低,相当于试样(见图2)过渡梯度层基体一侧;其右侧硅含量高(约33%),相当于试样2过渡梯度层表面。从图4和5可以看出以下几点:1) 铁硅体系中随着硅含量的增加首先出现的金属间化合物是Fe3Si,其次是FeSi,再次之是Fe5Si3,FeSi(A)、FeSi2、FeSi2.33、FeSi2.43的量很少;2) 含硅

量在小于1.6%(硅量约为0.1 kmol)时,体系中只有Fe3Si和Fe;含硅量约在1.6%~11%(硅量约为0.1~0.75 kmol)之间时,体系中有Fe3Si、FeSi和Fe;含硅量约为11%~33%(硅量约为0.75~3 kmol)之间时,体系中有Fe3Si、FeSi、Fe5Si3和Fe;3) 单质Fe量随Si量的增加而逐渐减少,当硅量增加到超过FeSi的含硅量时,单质Fe含量已很少;Fe3Si的量随Si量的增加呈抛物线形式变化,约在硅量0.85 kmol(含硅约12.4%)时达最大,之后呈减少趋势,当硅量增加到超过FeSi含硅量时已很少;Fe5Si3约在Si量约0.75 kmol(含硅约11%)时出现,且随着硅含量的增加呈抛物线变化,约在硅量2 kmol(含硅约25%)时达最大,之后呈减小趋势,当硅量增加到超过FeSi的含硅量时已很少。FeSi随着硅含量的增加逐渐增加,当硅量增加到接近FeSi含硅量时含量最高,而对应的其他金属间化合物含量已很少;4) 温度对铁硅体系中各个金属间化合物量的变化规律影响不大。

3 结论

1) 过渡梯度层硅、铁含量呈3段不同的变化规律:1) 靠近试样表面部分,其硅含量沿深度下降快,下降率较大;2) 梯度层中间部分,其硅含量基本保持不变;3) 梯度层靠近基体一侧,其硅含量的下降率介于前两者之间。

2) 梯度层中,以Fe3Si、FeSi、Fe5Si3和Fe 4种物质构成的厚度占整个梯度层厚度的比率最大。

3) 梯度层沿基体一侧向表面的物质组成变化规律为基体→Fe3Si+FeSi+Fe→Fe3Si+FeSi+Fe5Si3+Fe→FeSi,且各物质的量随硅含量的变化而变化。

4) 温度对梯度层中各个金属间化合物量随Si量变化的规律影响不大。

REFERENCES

[1] 王 东. 高硅电工钢的特性及应用[J]. 电工材料, 2001(3): 26-29.

WANG Dong. Character and application of high silicon electrical steel[J]. Electrical Engineering Materials, 2001(3): 26-29.

[2] 杨劲松, 谢建新, 周 成. 6.5%Si高硅钢的制备工艺及发展前景[J]. 功能材料, 2003, 34(3): 244-246.

YANG Jin-song, XIE Jian-xin, ZHOU Cheng. Preparation technology and prospect of 6.5%Si steel[J]. Journal of Functional Materials, 2003, 34(3): 244-246.

[3] 张联盟, 张 涛, 沈 强. 一种高硅硅钢薄板的热处理和多次冷轧加工方法[P]. 中国专利CN1528921A, 2004-09-15.

ZHANG Lian-meng, ZHANG Tao, SHEN Qiang. A method of heat treatment and cold-rolled several times to high-silicon steel sheet[P]. CN1528921A, 2004-09-15.

[4] SEIFERT H. Mechanical properties of Fe4.5-6.5%Si double roller ribbons[J]. Mater Sci Eng A, 1991, 133: 292-296.

[5] 杨 林, 田 冲, 陈贵云, 张永昌, 叶恒强. 喷射轧制Fe-4.5%Si硅钢片的组织和性能[J]. 材料科学与工艺, 2002, 10(1): 55-58.

YANG Lin, TIAN Chong, CHEN Gui-yun, ZHANG Yong-chang, YE Heng-qiang. Microstructure and properties of Fe-4.5wt%Si steel produced by spray forming and rolling[J]. Materials Science and Technology,2002, 10(1): 55-58.

[6] INOKUTI Y, SUZUKI K, KOBAYASHI Y. Grain oriented silicon steel sheet with new ceramic films characterized by ultra low iron loss[J]. Materials Transactions, JIM, 1992, 33(10): 946-949.

[7] 刘海明, 彭长平, 李玉国. Fe-6.5%Si快速凝固极薄带[J]. 钢铁, 1993, 28(7): 55-59.

LIU Hai-ming, PENG Chang-ping, LI Yu-guo. Rapidly solidified Fe-6.5%Si ribbon[J]. Iron & Steel, 1993, 28(7): 55-59.

[8] ONO Y, ICHIRYU T, OHNAKA I. Spinning condition, structure and magnetic properties of Fe-6.5mass% Si alloy fiber produced by the in-rotating-liquid-spinning process[J]. Japan Inst Metals, 1997, 61(7): 650-655. (in Japanese)

[9] 丁培道, 蒋 斌, 杨春楣, 方 亮. 薄带连铸技术的发展现状与思考[J]. 中国有色金属学报, 2004, 14( S1): 193-196.

DING Pei-dao, JIANG Bin, YANG Chun-mei, FANG Liang. The Development and thought of thin-strip continuous casting[J]. The Chinese Journal of Nonferrous Metals, 2004, 14(S1): 193-196.

[10] 胡广勇, 左 良, 程力智. 快凝速度对淬态Fe-6.5%Si薄带织构的影响[J]. 金属功能材料, 1998, 5(5): 207-209.

HU Guang-yong, ZUO Liang, CHENG Li-zhi. Influence of quenching velocities on textures of as quenched Fe 6.5%Si ribbons[J]. Metallic Functional Materials, 1998, 5(5): 207-209.

[11] KLAM C, MILLER J, MAZILLE H. Chemical vapor deposition of silicon onto iron[J]. Journal of Material Science, 1991, 26(26): 4945-4952.

[12] ZHU De-wei, YOGESH S. Modeling chemical vapor deposition of silicon with local equilibrium consideration at the substrate[J]. Metallurgical Transactions B, 1991, 22B(6): 309-321.

[13] OSADA K, YAMAJI T, KASAI K, Basic investigation of CVD method for manufacturing 6.5%Si steel sheet[J]. ISIJ International, 1996, l36(6): 706-713.

[14] YAMAJI T, ABE M, TAKADA Y. Magnetic properties and workability of 6.5% silicon steel sheet manufactured in continuous CVD siliconizing line[J]. Journal of Magnesium Materials, 1994, 133: 187-189.

[15] 卢风喜, 王爱华. 6.5%Si渗硅工艺新进展[J]. 金属功能材料, 2008, 15(1): 42-43.

LU Feng-xi, WANG Ai-hua. New evolution of 6.5%Si siliconizing treatment processes[J]. Metallic Functional Materials, 2008, 15(1): 42-43.

[16] 何小凤, 李运刚, 田 薇, 梁精龙. SiO2在KCl-NaCl-NaF体系中的溶解度及溶解机理[J]. 中国有色金属学报, 2008, 18(5): 929-933.

HE Xiao-feng, LI Yun-gang, TIAN Wei, LIANG Jing-long. Solubility and dissolving mechanism of SiO2 in KCl-NaCl-NaF molten salt[J]. The Chinese Journal of Nonferrous Metals, 2008, 18(5): 929-932.

基金项目:国家自然科学基金资助项目(50674039)

收稿日期:2008-08-21;修订日期:2008-12-10

通讯作者:李运刚,教授,博士;电话:0315-2592156;E-mail: lyg@heut.edu.cn

(编辑 龙怀中)