稀有金属 2013,37(06),952-960

石煤提钒萃余液的循环利用研究

张国斌 张一敏 黄晶 刘涛 王非 王一

武汉科技大学资源与环境工程学院

摘 要:

以江西某地石煤为原料, 采用直接酸浸—萃取—反萃—沉钒—煅烧的工艺进行萃余液循环利用实验, 对石煤提钒萃余液循环利用过程中V浸出率、V萃取率, 萃取现象, V2O5产品质量与萃余液循环次数之间的关系及杂质元素Al, K, Ca, Mg, Fe, Si在萃余液循环利用过程中的行为进行了研究。研究表明:萃余液的循环利用对V浸出率、V萃取率, 萃取现象及V2O5产品质量的影响不大, 在萃余液循环利用过程中, V的浸出率在92%94%之间波动, V的一级萃取率在75%78%之间波动, 萃取现象正常, V2O5产品的品位始终大于98%;萃余液未循环时, 浸出液中的Al, K, Ca已饱和, 过饱和的Al, K以KAl (SO4) 2 (H2O) 12的形式析出进入浸出渣中, 过饱和的Ca以CaSO4的形式析出进入浸出渣中, 使得萃余液循环过程中浸出液、萃原液、萃余液中Al, K, Ca的含量在第一次循环时急剧增加, 随后增加趋势减缓, 最终保持稳定;浸出液、萃原液、萃余液中Mg, Fe的含量随萃余液循环次数的增加逐渐累积, 累积至一定程度后趋于稳定;浸出液、萃原液、萃余液中Si的含量在萃余液循环利用过程中基本不累积。

关键词:

石煤;萃余液;萃取;循环利用;

中图分类号: TF841.3

作者简介:张国斌 (1990-) , 男, 内蒙古自治区奈曼旗人, 硕士研究生;研究方向:湿法冶金;张一敏 (E-mail:zym126135@126.com) ;

收稿日期:2013-04-11

基金:国家科技部“十二五”科技支撑计划重点项目 (2011BAB05B01) 资助;

Raffinate Recycling Utilization of Vanadium Extraction from Stone Coal

Zhang Guobin Zhang Yimin Huang Jing Liu Tao Wang Fei Wang Yi

College of Resource and Environment Engineering, Wuhan University of Science and Technology

Abstract:

The stone coal obtained from a certain area of Jiangxi in China was used as raw materials. The experiments of raffinate recycling utilization were carried out with a process of direct acid leaching, solvent extraction, stripping, vanadium precipitation and calcining. The relationships of the leaching efficiency of vanadium, extraction rate of vanadium, extraction phenomenon and the product quality of V2O5with the cycle times of raffinate were studied. And the behavior of impurity elements ( e. g. Al, K, Ca, Mg, Fe, Si) in the process of raffinate recycling utilization was also investigated. The results showed that the leaching efficiency of vanadium, extraction rate of vanadium, extraction phenomenon and the product quality of V2O5were not remarkably affected by utilization of the recycled raffinate. In the process of the raffinate recycling utilization, the leaching efficiency of vanadium fluctuated between 92% 94%, the first extraction rate of vanadium fluctuated between 75%~ 78%, the extraction phenomenon kept normal and the rates of the product of V2O5were always above 98%. During raffinate recycling, the contents of Al, K and Ca in the leachate, the extraction concentrate or the raffinate increased sharply when the raffinate was recycled for the first time, and then the tendency slowed down, finally, the contents of Al, K and Ca kept stable, this phenomenon was all for that the contents of Al, K and Ca in the leachate were saturated before recycling the raffinate, the supersaturated Al and K precipitates in the leaching residue were in the form of KAl ( SO4) 2 ( H2O) 12and the supersaturated Ca precipitated in the leaching residue was in the form of CaSO4. At the same time, the contents of Mg and Fe trended to be stable after gradually circulated to a certain degree. And the content of Si was basically unchanged all the time.

Keyword:

stone coal; raffinate; extraction; recycling utilization;

Received: 2013-04-11

石煤是我国一种重要的钒矿资源, 其储量丰富, 占我国V2O5总储量的87%, 从石煤中提取V2O5是获取钒的重要途径[1,2]。为获得良好的选冶指标, 近几年, 石煤提钒多采用酸浸—萃取—反萃—沉钒—煅烧的工艺流程[3,4,5,6,7,8,9], 在该工艺的萃取阶段会产生大量的萃余液。萃余液是一种酸性液体, 其中的杂质离子浓度较高, 大都超过国家工业废水排放标准, 且其中还含有一定浓度的H+和V, 若直接排放会造成严重的环境污染, 亦无法达到综合回用的效果[10,11]。目前, 对萃余液的处理主要是采用石灰中和法使其达到工艺回水的要求, 以实现废水的回用[12,13]。萃余液直接循环利用的研究较少, 尽管一些研究者对萃余液的循环利用做了一些试验研究, 但还缺乏对萃余液循环利用的系统研究, 尤其对萃余液循环利用过程中可能对工艺产生影响的杂质元素的行为缺乏详尽系统的研究[14,15]。

本文以江西某地石煤为原料, 采用直接酸浸—萃取提钒工艺, 进行了萃余液循环利用的试验, 研究了萃余液循环利用对工艺各项指标的影响, 重点对杂质元素在萃余液循环过程中的行为进行了研究。

1 实验

1.1 原料

以江西某地石煤为原料, 其主要化学成分分析结果见表1。其他试剂和原料为:硫酸、P204、磺化煤油 (实验室磺化) 、TBP、氧化钙、氨水、次氯酸钠等, 以上试剂均为分析纯试剂。

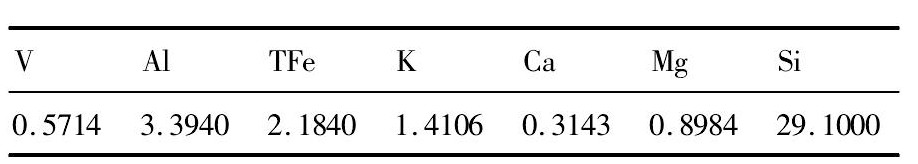

表1 石煤原矿主要化学成分分析结果 (%, 质量分数) Table 1 Chemical compositions of raw ore (%, mass fraction) 下载原图

表1 石煤原矿主要化学成分分析结果 (%, 质量分数) Table 1 Chemical compositions of raw ore (%, mass fraction)

1.2 流程和方法

试验工艺流程 (包含萃余液循环利用的水量平衡) 如图1所示, 其中Q为固体质量 (kg) , V为液体体积 (L) , M为固体含水率 (%) 。具体工艺方法如下:先将石煤原矿破碎磨细至-75μm占75%, 取磨细后的矿粉进行酸浸试验 (酸浸条件为:硫酸浓度:15%、液固比:1∶1 (ml·g-1) 、浸出时间:4 h、浸出温度:95~100℃、助浸剂XF添加量:5%) , 酸浸试验结束后对酸浸矿浆进行固液分离, 得到的酸浸液用Ca O乳液调节p H至1.8~2.0, 经固液分离, 滤液作为萃原液;在P204-TBP-磺化煤油的萃取体系下对萃原液进行萃取, 得到萃余液与负载有机相;负载有机相经反萃、氨水沉钒、过滤、烘干、煅烧APV得到五氧化二钒产品;然后, 将萃余液一部分返回酸浸用于配置酸浸时所需的硫酸, 另一部分作为酸浸矿浆固液分离时的冲洗水。

2 结果与讨论

每次取2000 g磨细后的原矿进行试验, 共进行7次萃余液循环利用的全流程试验。浸出液 (含洗水) 的体积控制在4000 ml左右。萃余液循环试验主要考察了萃余液循环对V浸出、萃取以及V2O5产品品位的影响, 重点研究了萃余液循环利用过程中杂质元素Al, Fe, Mg, K, Ca, Si的行为。本文所涉及的V含量的测定方法为:根据标准YB/T5328-2006 (原国家标准GB/T7315.1-87) , 采用高锰酸钾氧化—硫酸亚铁铵滴定法;Al, Fe, Mg, K, Ca, Si含量是采用ICP-AES分析所得。

2.1 萃余液的循环利用对V浸出的影响

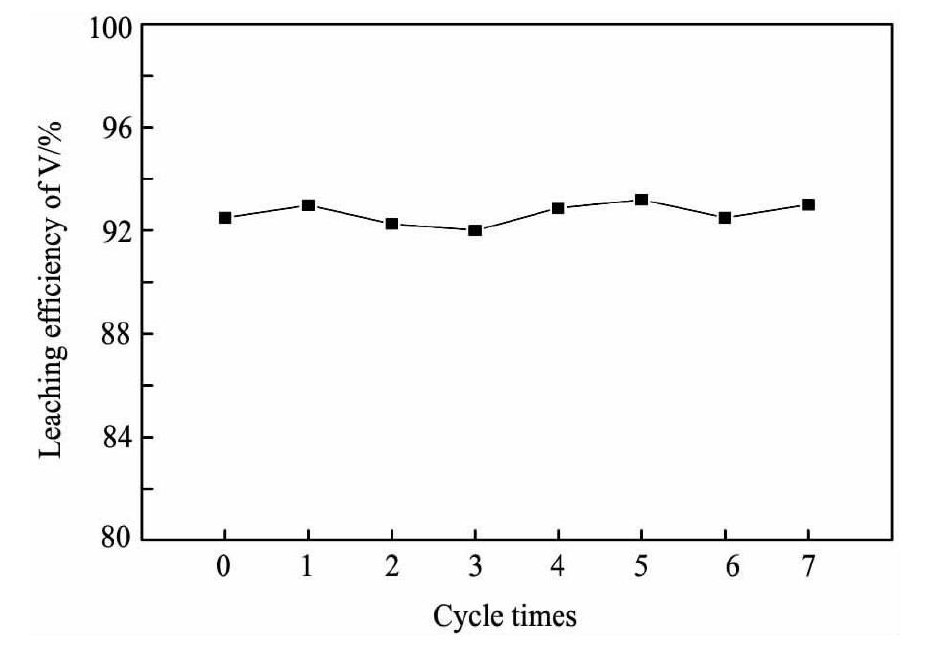

萃余液的循环次数与V浸出率的关系见图2。如图2所示, 萃余液在循环过程中V的浸出率在92%~94%之间波动, 无明显变化。说明萃余液循环利用对V的浸出无明显影响。

图1 萃余液循环利用工艺流程Fig.1 Process of raffinate recycling utilization

2.2 萃余液循环利用对萃取的影响

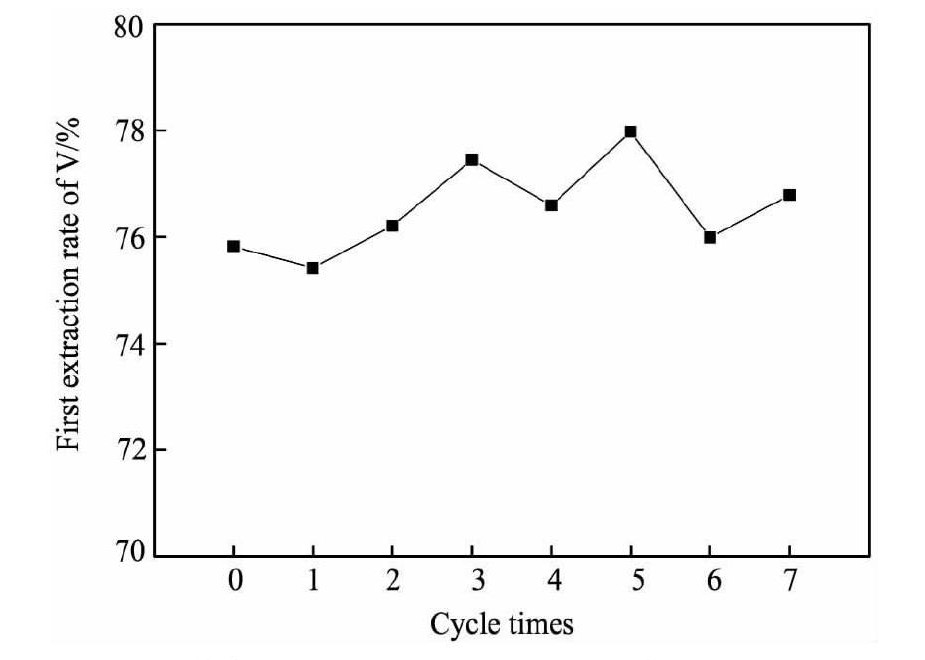

萃余液循环利用对萃取的影响主要考察两方面, 一方面, 对V萃取率的影响, 另一方面, 是否产生乳化现象影响萃取工艺的顺利进行。萃余液的循环次数与V的一级萃取率的关系见图3。如图所示, 萃余液在循环过程中V的一级萃取率始终在75%~78%之间波动, 无明显变化。说明萃余液循环利用对V的萃取率无明显影响;试验过程中萃取现象正常, 无乳化现象产生。

2.3 萃余液循环利用对V2O5产品品位的影响

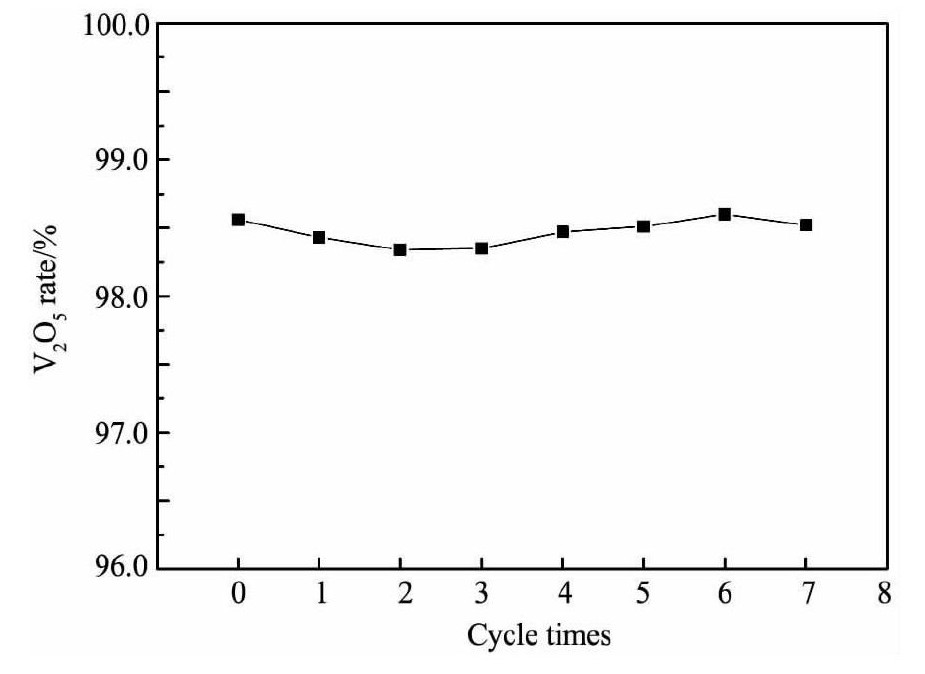

萃余液的循环次数与V2O5产品品位的关系见图4。如图4所示, 萃余液在循环过程中V2O5产品品位始终大于98%。说明萃余液的循环利用对V2O5产品品位影响不明显。

2.4 萃余液循环利用过程中杂质元素的行为研究

本试验的萃取体系为P204-TBP-磺化煤油体系, 其中P204为阳离子萃取剂, 影响萃取工艺及V2O5产品质量的杂质离子主要是阳离子, 有研究者指出浸出液中Si浓度过高会使萃取时产生乳化现象[16]。因此, 本试验重点对Al, K, Fe, Mg, Ca, Si元素在萃余液循环过程中的行为进行了研究。图5及以下各图中各元素含量以100 g原矿浸出为标准计算所得。

图2 萃余液循环次数与V浸出率的关系Fig.2Relationship between cycle times of raffinate and leac-hing efficiency of V

图3 萃余液循环次数与V的一级萃取率的关系Fig.3Relationship between cycle times of raffinate and first extraction rate of V

图4 萃余液循环次数与V2O5产品品位的关系Fig.4 Relationship between cycle times of raffinate and rate of product V2O5

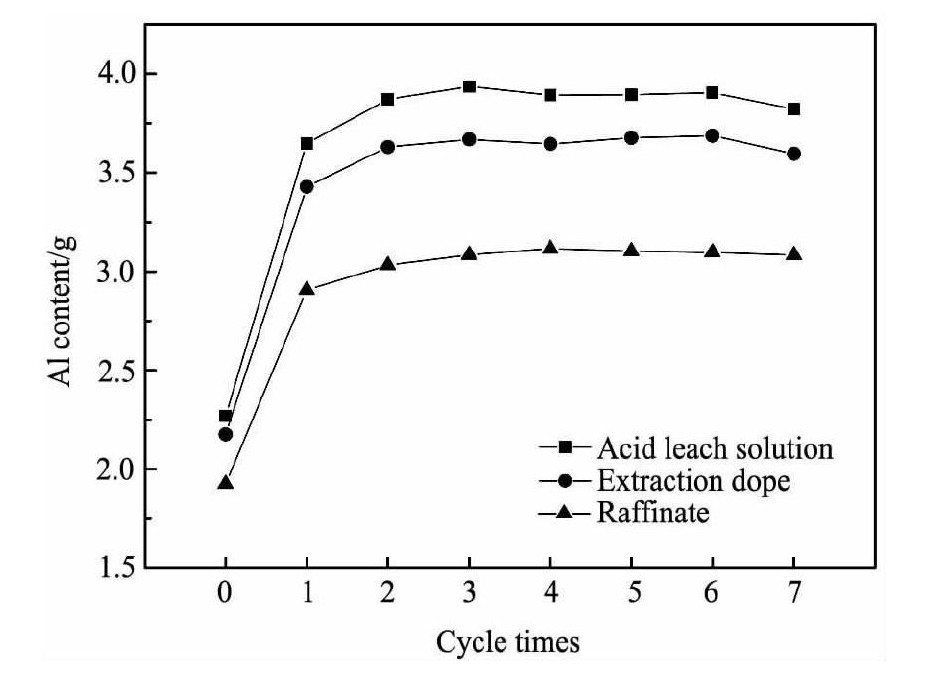

2.4.1 Al在萃余液循环利用过程中的行为研究

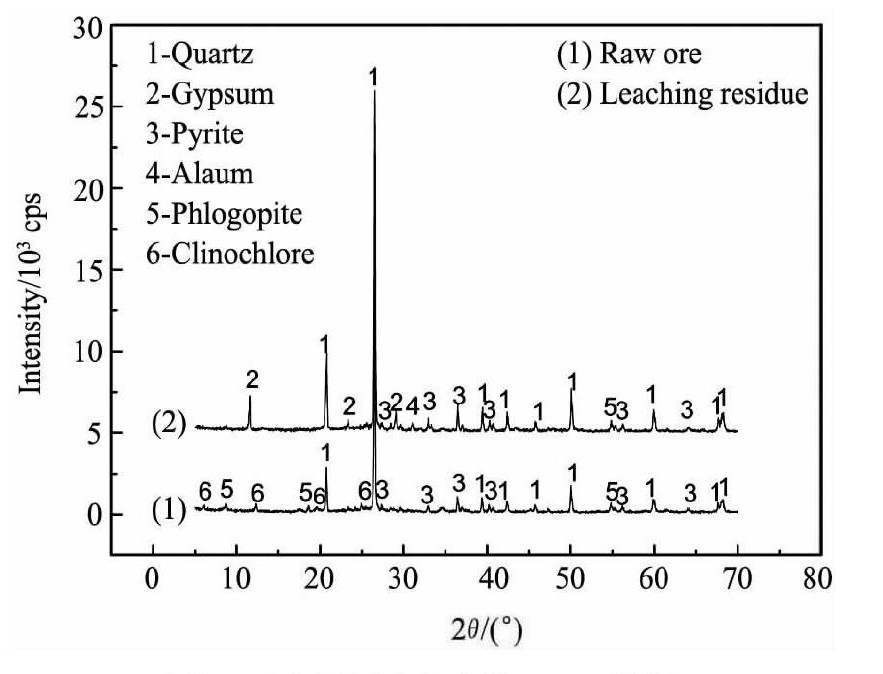

浸出液、萃原液、萃余液中Al含量的变化趋势与萃余液循环次数之间的关系见图5。如图5所示, 萃余液第一次循环时, 浸出液、萃原液、萃余液中Al的含量均急剧增加, 从第二次循环开始, 随着萃余液循环次数的增加Al含量的增加趋势减缓, 最后保持在一个相对稳定的值;在萃余液循环次数相同时, 浸出液、萃原液、萃余液中Al含量依次递减, 且萃原液中Al的减少量随浸出液Al含量的升高而升高, 萃余液中Al的减少量随萃原液Al含量的升高而升高。同时, 本文将原矿与萃余液0次循环时的浸出渣进行了X射线衍射分析, 分析结果见图6, 结合图5与图6分析可知, 萃余液0次循环时的浸出渣中出现了KAl (SO4) 2 (H2O) 12的衍射峰, 说明, 此时浸出液中的Al已饱和, 并以KAl (SO4) 2 (H2O) 12的形式析出[15], 萃余液第一次循环时新增的Al主要是由洗渣的萃余液带入, 因此, 萃余液第一次循环时浸出液、萃原液、萃余液中Al的含量急剧增加, 从萃余液第二次循环开始, Al的含量增加缓慢, 最终保持稳定;浸出液Al含量的升高, 造成调p H阶段Al的去除率相应上升 (此时Al的去除主要是由于调p H时生成的Ca SO4的共沉淀现象所致[17]) , 随着循环次数的增加, 浸出液中新增的Al与调p H阶段去除的Al达到动态平衡, 萃原液中Al的含量保持稳定;随着萃原液中Al含量的升高, Al的萃取率上升[18], 随着循环次数的增加, 萃原液中新增的Al与被萃取剂萃取的Al达到动态平衡, 萃余液中的Al含量最终保持稳定, 萃余液中Al含量的稳定保证了浸出液中Al含量的最终稳定。

图5 不同溶液中Al含量与萃余液循环次数的关系Fig.5Relationship between cycle times of raffinate and con-tent of Al in different solutions

图6 原矿与浸出渣的XRD分析Fig.6XRD analysis of raw ore and leaching residue

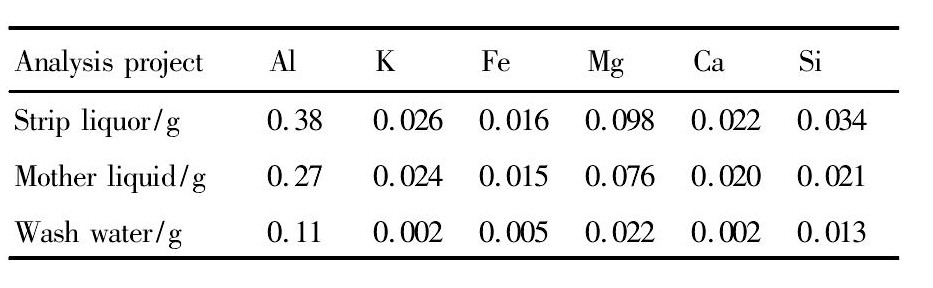

在该试验条件下, 萃原液中的一部分Al会进入负载有机相, 且会被该试验所用反萃液 (1.5 mol H2SO4) 反萃于富钒液中。但由于该试验采用的氨水沉钒工艺的沉钒p H值在2.0左右, 在此p H条件下Al不会产生沉淀[17], 如表2所示, 反萃液中的Al大都进入沉钒母液或洗水, 因此Al对V2O5产品的质量影响不大。

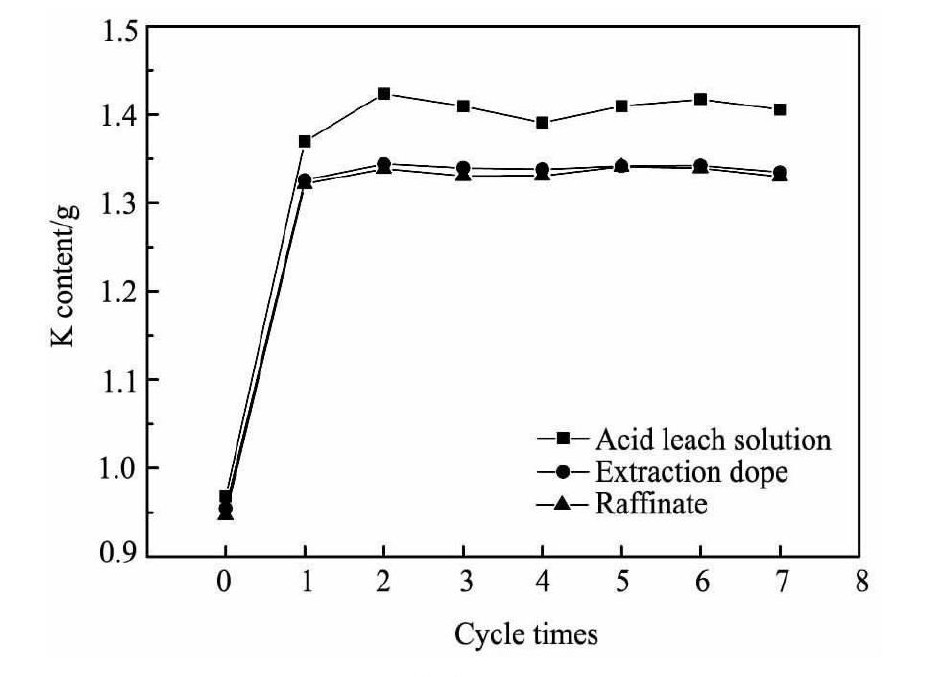

2.4.2 K离子在萃余液循环利用过程中的行为

浸出液、萃原液、萃余液中K含量的变化趋势与萃余液循环次数之间的关系见图7。如图所示, 萃余液第一次循环时, 浸出液、萃原液、萃余液中K的含量均急剧增加, 从第二次循环开始, 随着萃余液循环次数的增加K含量的增加趋势减缓, 最后保持在一个相对稳定的值;在萃余液循环次数相同时, 萃原液中的K含量低于浸出液中K的含量, 且萃原液中K的减少量随浸出液K含量的升高而升高, 萃余液中K的含量较萃原液中K的含量基本不变;结合图7与图6分析可知, 萃余液0次循环时的浸出渣中出现了KAl (SO4) 2 (H2O) 12的衍射峰, 说明, 此时浸出液中的K已饱和, 并以KAl (SO4) 2 (H2O) 12的形式析出[15], 萃余液第一次循环时新增的K主要是由洗渣的萃余液带入, 因此, 萃余液第一次循环时浸出液、萃原液、萃余液中K的含量急剧增加, 从萃余液第二次循环开始, K的含量增加缓慢, 最终保持稳定;浸出液K含量的升高, 造成调p H阶段K的去除率相应上升 (此时K的去除主要是由于调p H时生成的Ca SO4的共沉淀现象所致[17]) , 随着循环次数的增加, 浸出液中新增的K与调p H阶段去除的K达到动态平衡, 萃原液中K的含量保持稳定;由于本试验所用的萃取剂在p H=2的条件下对K的萃取能力较弱, 因此萃余液中的K含量与萃原液中的K含量基本一致, 进而保证了浸出液中K含量的最终稳定。

表2 沉钒作业中各杂质离子成分分析Table 2Element analysis of impurities in vanadium pre-cipitation process 下载原图

表2 沉钒作业中各杂质离子成分分析Table 2Element analysis of impurities in vanadium pre-cipitation process

如表2所示, 反萃液中的K很少, 在沉钒阶段基本不会进入沉淀, 所以K对V2O5产品的质量影响极小。

图7 K含量与萃余液循环次数的关系Fig.7Relationship between cycle times of raffinate and con-tent of K in different solutions

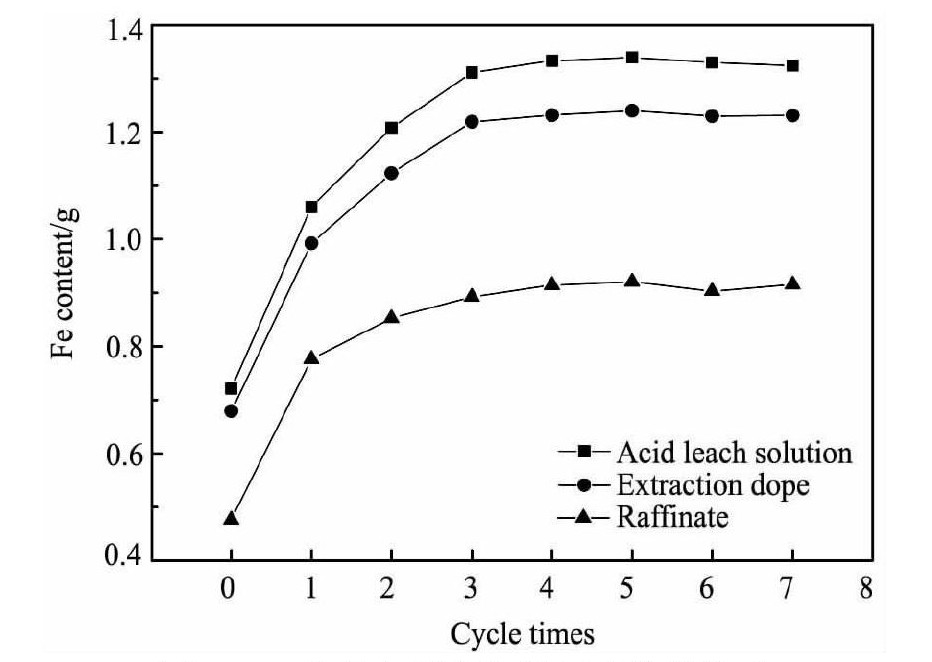

2.4.3 Fe在萃余液循环利用过程中的行为

浸出液、萃原液、萃余液中Fe以Fe2+与Fe3+的两种形式混合存在, 浸出液、萃原液、萃余液中Fe含量的变化趋势与萃余液循环次数之间的关系见图8。如图8所示, 随着萃余液循环次数的增加, 浸出液、萃原液、萃余液中的Fe含量均逐渐增加, 但增加到一定程度后趋于稳定;在萃余液循环次数相同时, 浸出液、萃原液、萃余液中Fe含量依次递减, 且萃原液中Fe的减少量随浸出液Fe含量的升高而升高, 萃余液中Fe的减少量随萃原液Fe含量的升高而升高。说明萃余液在最初几次循环时, 萃余液中的Fe进入浸出液, 使得浸出液Fe含量逐渐累积, 同时也造成萃原液与萃余液中Fe含量的累积;浸出液Fe含量的升高, 造成调p H阶段Fe的去除率相应上升, 随着循环次数的增加, 浸出液中新增的Fe与调p H阶段去除的Fe达到动态平衡, 萃原液中Fe的含量保持稳定;萃原液中Fe含量的升高, 使得Fe的萃取率上升, 随着循环次数的增加, 萃原液中新增的Fe与被萃取剂萃取的Fe达到动态平衡, 萃余液中的Fe含量最终保持稳定, 萃余液中Fe含量的稳定又保证了浸出液中Fe含量的最终稳定。

如表2所示, 尽管Fe会被萃取剂萃取, 但被反萃入反萃液的Fe较少, 在沉钒阶段, Fe主要进入沉钒母液和洗水中, 因此Fe对最终产品的质量影响不大。

图8 Fe含量与萃余液循环次数的关系Fig.8Relationship between cycle times of raffinate and con-tent of Fe in different solutions

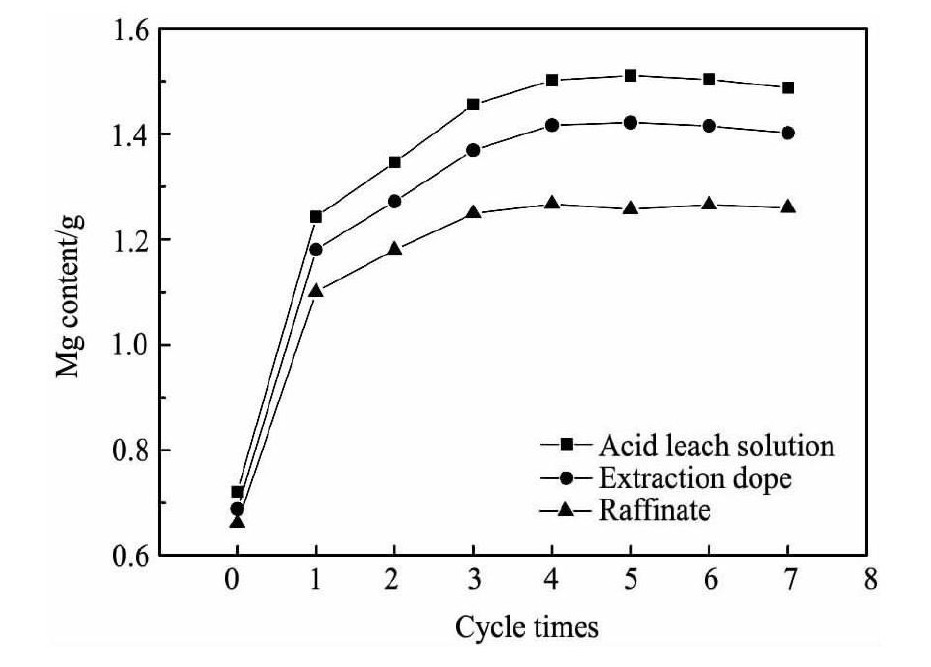

2.4.4 Mg在萃余液循环利用过程中的行为

Mg在萃余液循环利用过程中的行为与Fe类似, 浸出液、萃原液、萃余液中Mg含量的变化趋势与萃余液循环次数之间的关系见图9。如图所示, 随着萃余液循环次数的增加, 浸出液、萃原液、萃余液中的Mg含量均逐渐增加, 但增加到一定程度后趋于稳定;在萃余液循环次数相同时, 浸出液、萃原液、萃余液中Mg含量依次递减, 且萃原液中Mg的减少量随浸出液Mg含量的升高而升高, 萃余液中Mg的减少量随萃原液Mg含量的升高而升高。说明萃余液在最初几次循环时, 萃余液中的Mg进入浸出液, 使得浸出液Mg含量逐渐累积, 同时也造成萃原液与萃余液中Mg含量的累积;浸出液Mg含量的升高, 造成调p H阶段Mg的去除率相应上升, 随着循环次数的增加, 浸出液中新增的Mg与调p H阶段去除的Mg达到动态平衡, 萃原液中Mg的含量保持稳定;萃原液中Mg含量的升高, 使得Mg的萃取率上升, 随着循环次数的增加, 萃原液中新增的Mg与被萃取剂萃取的Mg达到动态平衡, 萃余液中的Mg含量最终保持稳定, 萃余液中Mg含量的稳定又保证了浸出液中Mg含量的最终稳定。

由于被萃取剂萃取的Mg并不会在p H=2的氨水沉钒条件下沉淀下来[18], 如表2所示, Mg大都进入沉钒母液与洗水, 因此Mg对V2O5产品的质量影响不明显。

图9 Mg含量与萃余液循环次数的关系Fig.9Relationship between cycle times of raffinate and con-tent of Mg in different solutions

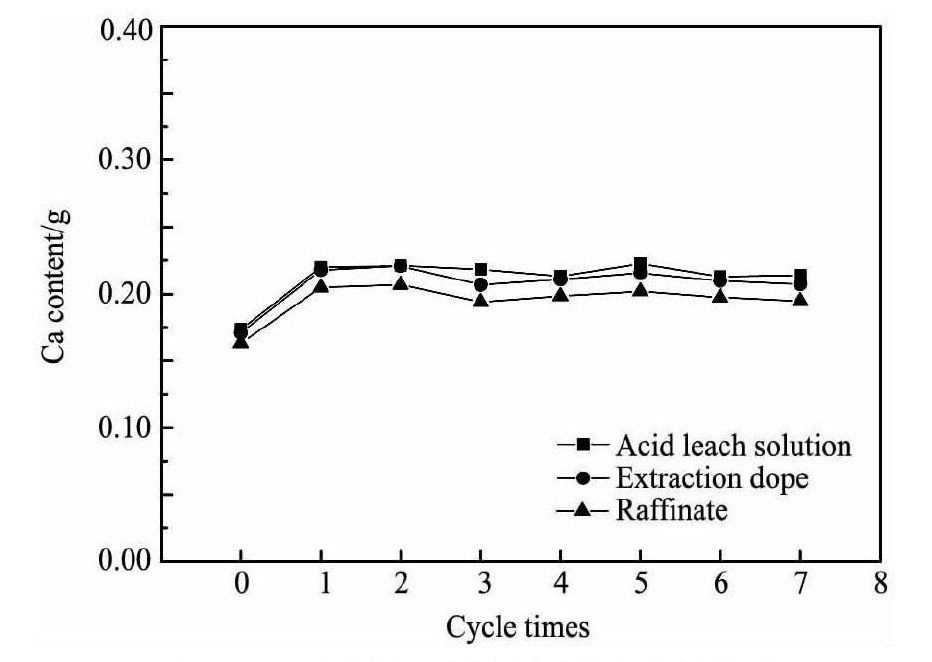

2.4.5 Ca在萃余液循环利用过程中的行为

浸出液、萃原液、萃余液中Ca含量的变化趋势与萃余液循环次数之间的关系见图10。如图所示, 萃余液第一次循环时, 浸出液、萃原液、萃余液中Ca的含量均急剧增加, 随着萃余液循环次数的增加浸出液、萃原液、萃余液中Ca的含量均未有太大的变化;在萃余液循环次数相同时, 浸出液、萃原液中Ca含量基本不变, 萃余液中Ca含量有微量地减少。这主要是因为在浸出的过程中Ca以Ca SO4的形式沉淀于浸出渣中, 如图6所示, 萃余液0次循环时的浸出渣中已有了Ca SO4的衍射峰, 说明此时浸出液中的Ca已经达到了饱和, 并以Ca SO4的形式析出, 萃余液第一次循环时新增的Ca主要是由洗渣的萃余液所带入, 因此, 萃余液第一次循环时浸出液、萃原液、萃余液中Ca的含量急剧增加, 从萃余液第二次循环开始, Ca的含量增加缓慢, 最终保持稳定。由于浸出液已为Ca SO4的饱和溶液, 尽管在调p H阶段会加入Ca O乳液, 但不会增加Ca的浓度, 因此萃原液中Ca的含量并不会有太大变化;由于试验所用萃取剂在p H=2的条件下对Ca的萃取能力较弱, 因此萃余液中Ca的含量仅有少量的减少。

如表2所示, 反萃液中的Ca在沉钒阶段不会进入沉淀, 因此Ca对V2O5产品的品位影响不大。

图1 0 Ca含量与萃余液循环次数的关系Fig.10Relationship between cycle times of raffinate and con-tent of Ca in different solutions

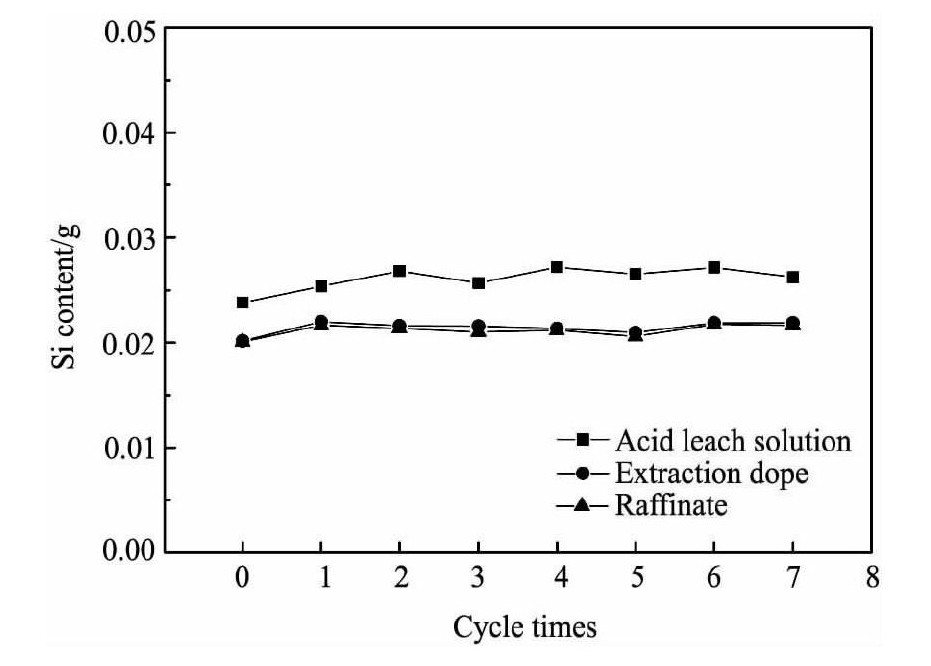

2.4.6 Si在萃余液循环利用过程中的行为

浸出液、萃原液、萃余液中Si含量的变化趋势与萃余液循环次数之间的关系见图11。如图所示, 随着萃余液循环次数的增加浸出液、萃原液、萃余液中Si的含量变化趋势不大;在萃余液循环次数相同时, 萃原液中Si含量低于浸出液中Si含量, 萃余液中Si的含量与萃原液中Si的含量基本相同。说明浸出液、萃原液、萃余液中的Si在萃余液循环过程中基本没有累积;由于浸出液中大部分的Si以Si O2的形式进入浸出渣中 (如图6所示) , 浸出液中的Si浓度很小, 小于0.2 g·L-1, 且在调p H阶段会有部分Si被去除, 使得萃原液中Si的含量进一步减少, 因此萃余液循环过程中Si的累积趋势不明显。

如表2所示, 反萃液中的Si在沉钒阶段大都进入沉钒母液和洗水中, 不会影响V2O5产品的质量。

图1 1 Si含量与萃余液循环次数的关系Fig.11 Relationship between cycle times of raffinate and con-tent of Si in different solutions

3 结论

1.石煤提钒萃余液的循环利用对浸出、萃取以及V2O5产品的质量影响不大;V的浸出率在92%~94%之间波动, 一级萃取率在75%~78%之间波动, V2O5产品的品位始终大于98%。

2.萃余液未循环时, 浸出液中的Al, K, Ca已饱和, Al, K以KAl (SO4) 2 (H2O) 12的形式沉淀于浸出渣中, Ca以Ca SO4的形式沉淀于浸出渣中, 使得萃余液循环过程中浸出液、萃原液、萃余液中Al, K, Ca的含量在第一次循环时急剧增加, 随后增加趋势减缓, 最终保持稳定;浸出液、萃原液、萃余液中Mg, Fe的含量随萃余液循环次数的增加逐渐累积, 累积至一定程度后趋于稳定;萃余液循环利用过程中浸出液、萃原液、萃余液中Si的含量基本不累积。

参考文献

[1] Bao S X, Zhang Y M, Liu T, Chen T J.Non-pollution roasting technology to extraction vanadium from siliceous navajoite[J].China Mine Magazine, 2009, 18 (7) :12. (包申旭, 张一敏, 刘涛, 陈铁军.全球钒的生产、消费及市场分析[J].中国矿业, 2009, 18 (7) :12.)

[2] Zhang Y M, Bao S X, Liu T, Chen T J, Huang J.The technology of extracting vanadium from stone coal in China:history, current status and future prospects[J].Hydrometallurgy, 2011, 109:116.

[3] Zhu J, Wang Y, Li X, Xue J Q, Li Y S.Extraction of vanadium from sulfuric and phosphoric acid solution[J].Chinese Journal of Rare Metals, 2011, 35 (1) :96. (朱军, 王毅, 李欣, 薛娟琴, 李营生.硫磷混酸体系中钒的萃取实验研究[J].稀有金属, 2011, 35 (1) :96.)

[4] Zhu J, Guo J K, Qi J Y, Liu X Y, Xue J J, Wang N.Extraction of vanadium from materials of stone coal roasting[J].Chinese Journal of Rare Metals, 2012, 36 (5) :804. (朱军, 郭继科, 齐建云, 刘新运, 薛晶晶, 王娜.石煤焙烧物料提钒的试验研究[J].稀有金属, 2012, 36 (5) :809.)

[5] Wei Q, Dai Z L, Li G Y, Wu H Y.Test on hydrometallurgical leaching of vanadium from a stone coal in Hubei[J].Metal Mine, 2012, (9) :87. (危青, 戴子林, 李桂英, 吴海鹰.湖北某石煤湿法浸钒试验[J].金属矿山, 2012, (9) :87.)

[6] Yang X, Zhang Y M, Huang J, Liu T, Fu L P, Zhao J, Liu J.Effect of leaching agent CX on acidic leaching of vanadium from stone coal[J].Metal Mine, 2012, (3) :86. (杨晓, 张一敏, 黄晶, 刘涛, 付利攀, 赵杰, 刘娟.助浸剂CX对石煤酸浸提钒效果的影响[J].金属矿山, 2012, (3) :86.)

[7] Pu S K, Jin L, Xiao C H, Feng Z Q.Vanadium extraction from vanadium-containing carbonaceous shale by acid leaching-extraction-ammonia precipitation[J].Rare Metals and Cemented Carbides, 2012, 40 (1) :15. (普世坤, 靳林, 肖春宏, 冯章启.酸浸-萃取-氨沉淀法从石煤钒矿中提取钒[J].稀有金属与硬质合金, 2012, 40 (1) :15.)

[8] Dai W C, Sun S Y.Research on new process of vanadium extraction from stone coal by wet leaching[J].Hunan Nonferrous Metals, 2009, 25 (3) :25. (戴文灿, 孙水裕.石煤湿法提钒新工艺研究[J].湖南有色金属, 2009, 25 (3) :25.)

[9] Ning S M, Ma R J.Exploitation and development of vanadium extraction from stone coal in China[J].Mining and Metallurgical Engineering, 2012, 32 (5) :57. (宁顺明, 马荣骏.我国石煤提钒的技术开发及努力方向[J].矿冶工程, 2012, 32 (5) :57.)

[10] Xiong W N.The effect and treatment of the exploitation of navajoite on water circumstance[J].Energy Environmental Protection, 2008, 22 (6) :40. (熊威娜.钒矿开发对水环境的影响及其治理[J].能源环境保护, 2008, 22 (6) :40.)

[11] Bao S X, Zhang Y M, Liu T, Chen T J.Electrodialytic treatment of wastewater produced in vanadium extraction from stone coal[J].The Chinese Journal of Nonferrous Mettals, 2010, 20 (7) :1440. (包申旭, 张一敏, 刘涛, 陈铁军.电渗析处理石煤提钒废水[J].中国有色金属学报, 2010, 20 (7) :1440.)

[12] Lu W D, Huang Y S, Dai Z L.Treatment of wastewater from mineral processing and hydrometallurgy of vanadium-bearing stone coal[J].Mining and Metallurgical Engineering, 2011, 31 (4) :63. (吕文东, 黄云生, 戴子林.石煤钒矿湿法提钒选冶废水处理[J].矿冶工程, 2011, 31 (4) :63.)

[13] Tao Z Y, Sui T E.The passive treatment system of acid drainage research progress[J].Environmental Science And Management, 2009, 34 (3) :97. (陶征义, 隋天娥.酸性矿山排水被动处理方法研究进展[J].环境科学与管理, 2009, 34 (3) :97.)

[14] Xie L X, Ouyang C L.The study on the process of vanadium extraction from stone coal by no-salt-roasting[J].Rare Metals and Cemented Carbides, 1993 (3) :24. (谢兰香, 欧阳昌伦.石煤无盐焙烧萃取提钒过程杂质行为的考察[J].稀有金属与硬质合金, 1993 (3) :24.)

[15] Huang H, Zeng L S, Liang H L, Luo S Q, Lei W M.Study on recycling waste water from V2O5extraction from the stone coal leaching solution[J].Iron Steel Vanadium Tttanium, 2012, 33 (3) :16. (黄瀚, 曾伦生, 梁焕龙, 罗思强, 雷伟明.石煤浸出液萃取提钒废水的循环利用研究[J].钢铁钒钛, 2012, 33 (3) :16.)

[16] Liu X R, Qiu G Z, Hu Y H, Liu J S.Interfacial emulsifying phenomenon in BL-SX-EW process-a cause[J].Mining and Metallurgical Engineering, 2000, 20 (4) :40. (刘晓荣, 邱冠周, 胡岳华, 柳建设.BL-SX-EW工艺中萃取界面乳化现象成因研究[J].矿冶工程, 2000, 20 (4) :40.)

[17] Ma R J.Principle on Hydrometallurgy[M].Beijing:Metallurgical Industry Press, 2007.1. (马荣骏.湿法冶金原理[M].北京:冶金工业出版社, 2007.1.)

[18] Li W, Zhang Y M, Liu T, Huang J, Wang Y.Comparison of ion exchange and solvent extraction in recovering vanadium from sulfuric acid leach solutions of stone coal[J].Hydrometallurgy, 2013, 131-132:1.