La2O3-Y2O3-ZrO2低团聚纳米复合陶瓷粉末的制备

周伍喜,李松林,刘鹤安,何轶伦,刘怀菲,汤盛龙

(中南大学 粉末冶金国家重点实验室,湖南 长沙,410083)

摘要:以ZrOCl2·8H2O、Y(NO3)3·6H2O和La2O3为原料,聚乙二醇(PEG)为分散剂,无水乙醇/水(醇水体积比为5:1)和水为溶剂,在溶胶和溶液体系中采用反向共沉淀方法,制备0.6%La2O3-4.473%Y2O3-ZrO2(LaYSZ,摩尔分数)纳米复合陶瓷粉末。通过透射电镜、扫描电镜、X线衍射等表征。结合胶体稳定性的DLVO理论分析以醇水为溶剂制备的LaYSZ粉末团聚程度低、粒径细小的原因。研究结果表明:以醇水为溶剂时,随着加热反应时间增加LaYSZ粉末的比表面积增加,加热反应7 h,采用反向滴淀方式制备的LaYSZ粉末的粒径约为15 nm,粉末团聚少;以水为溶剂时,采用反向滴淀方式制备的LaYSZ粉末粒径约为100 nm,粉末团聚严重。

关键词:热障涂层;纳米粉末;稀土共掺杂二氧化锆;醇水溶剂;反向共沉淀

中图分类号:TG174 文献标志码:A 文章编号:1672-7207(2011)04-0934-06

Synthesis of La2O3-Y2O3-ZrO2 composite ceramic nanopowder with low agglomeration

ZHOU Wu-xi, LI Song-lin, LIU He-an, HE Yi-lun, LIU Huai-fei, TANG Sheng-long

(State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China)

Abstract: 0.6%La2O3-4.473%Y2O3-ZrO2(LaYSZ, mole fraction) composite ceramic nanopowder was synthesized by reverse co-precipitation method in ethanol/water(the volume ratio of alcohol to aqueous of 5:1) or water solvent using ZrOCl2.8H2O, Y(NO3)3·6H2O and La2O3 as raw materials and polyethyleneglycol (PEG) as dispersant. The LaYSZ powders were characterized by means of transmission electron microscope (TEM), scanning electron microscope (SEM), X-ray diffraction (XRD) analysis. The alternation in particle size and agglomeration of the LaYSZ powder prepared in alcohol/water mixed solvent were explained using DLVO theory of colloidal stability. The results show that the specific surface area increases with the increase of reaction time. When the heating time is 7 h the size of LaYSZ particles is about 15 nm with low agglomeration in alcohol/water solution compared to about 100 nm with serious agglomeration in water solution.

Key words: thermal barrier coatings; nanopowder; rare-earth co-doped zirconia; alcohol/water solvent; reverse co-precipitation

4.0%~4.5%Y2O3-ZrO2(YSZ,摩尔分数)是目前广泛应用的热障涂层(TBCs)材料。当其工作温度长期高于1 200 ℃时,YSZ将发生从非平衡四方相(t′)到平衡四方相(t)和立方相(c)相变,然后从t相到单斜相(m)的相变,相变过程中体积膨胀约3.5%并使涂层产生裂纹;同时,温度过高,YSZ极易烧结,涂层热导率和弹性模量增大,这些变化都将导致涂层中贮存的弹性能增加。从而加速涂层的剥落[1-3]。为了进一步提高涡轮发动机燃料的热效率和延长热端部件的热循环寿命,新型热障涂层材料要求在高温具有更强的相稳定性和更低的热导率。Matsumoto等[2, 4-6]通过机械球磨方式在YSZ中掺杂La2O3,结果表明在加入量合适的情况下涂层的热导率与YSZ涂层相比降低了30%以上;加入1.0%(摩尔分数)和3.0% La2O3至YSZ时在 1 400 ℃热处理100 h后,分别产生了5.0%和38.0%的单斜相;而YSZ在1 400 ℃热处理100 h后则产生了48.1%(体积分数)的单斜相。可见:La2O3 掺杂YSZ涂层能有效降低涂层的热导率并提高其相稳定性。纳米材料具有比热大、热导率低、热膨胀系数大、弹性模量小、结合强度高、晶粒堆积紧密、气孔率低、结合性好的特点,这对于制备高性能热障涂层极为有利;同时,使纳米材料的物理力学性得到改善[7-8]。当采用机械球磨合成陶瓷粉末时,球磨过程中易带入杂质,从而导致材料成分偏析,影响其热物理性能[9]。而反向共沉淀法是将混合盐溶液滴入沉淀剂中发生反应,不同的金属阳离子能在相同的反应条件(如pH)发生共沉淀反应,使不同组分之间实现分子、原子水平上的混合,更有利于得到组分均匀的共沉淀物。以醇水为溶剂制备纳米粉体在控制粒径与反团聚方面具有独特的优势,正越来越引起人们的研究兴趣[10-12]。由La2O3-ZrO2二元相图可知La2O3在ZrO2中的溶解度小于1.0%(摩尔分数),随着La2O3含量的增加则有更多的单斜相产生,从而降低了涂层的相稳定性[1]。TBCs性能很大程度上取决于粉末的组成和合成粉末的工艺条件[13]。为此,本文作者设计0.6%La2O3-4.473%Y2O3- ZrO2(摩尔分数)稀土共掺杂ZrO2体系,分别以醇水和水为溶剂采用反向共沉淀方法制备TBCs用LaYSZ纳米复合陶瓷粉末,研究不同溶剂对LaYSZ纳米复合陶瓷粉末性能的影响,为制备高性能热障涂层奠定基础。

1 实验

1.1 LaYSZ复合粉末制备

实验原料为ZrOCl2·8H2O、Y(NO3)3·6H2O和La2O3,均为分析纯。首先,将La2O3溶于硝酸中并加热数分钟除去其多余硝酸,然后,按化学计量比将各原料溶于无水乙醇和去离子水的混合溶剂中,醇水体积比为5:1,控制总金属离子浓度为0.3 mol/L。另用同样的方法配制以水为溶剂的溶液。加入适量聚乙二醇(PEG)为分散剂。将混合溶液置于恒温水浴锅中加热至78 ℃并保温适当时间,然后将溶胶缓慢滴加至氨水(体积比为1:1)溶液中发生共沉淀反应(反向共沉淀)。整个过程中控制体系的pH为10左右,反应后陈化12 h,然后,用去离子水洗涤数次直至用1.0 mol/L的AgNO3溶液检测不到Cl-为止,再用无水乙醇洗涤。将醇洗后的凝胶在鼓风干燥箱中干燥24 h,最后经600 ℃煅烧得到LaYSZ复合陶瓷粉末。

1.2 性能表征

采用日本理学D/MAX2550型X线衍射仪(XRD)分析复合粉末的物相结构;采用Monosorb直读式比表面分析仪测定粉末比表面积(BET);采用法国SETSYS Evolution-2400综合热分析仪对粉末进行热分析,空气气氛,升温速率为10 K/min;采用日本电子株式会社JEOL JSM 3100F透射电镜(TEM)测定粉末颗粒大小;采用PHS-3C精密酸度计测定溶液pH。

2 结果与讨论

2.1 醇水反应过程及LaYSZ粉末物相分析

水和醇的介电常数见表1[12]。溶剂温度与介电常数符合以下经验关系:

(1)

(1)

(2)

(2)

式中:D和D0分别表示在0 K和T K时,液体的介电常数;xi为各溶剂的摩尔分数;εi为溶剂介电常数[14]。当以醇水为溶剂时,混合盐溶液在加热过程中有白色胶体产生;而以为水溶剂时,混合盐溶液在加热过程中则无胶体产生。由表1、式(1)和式(2)可知乙醇有较低的介电常数,乙醇的加入或温度的升高都会使溶剂的介电常数下降。溶剂介电常数的降低将导致其溶解能力下降[12],而当Y(NO3)3·6H2O和La(NO3)3分别溶于醇水溶剂且加热时,即使加热时间达7 h,仍无白色胶体产生,这表明ZrOCl2·8H2O可能发生了如式(3)所示的水解反应从而在加热过程中产生白色溶胶[15]。由表1可知:当以水为溶剂时,水有较高的介电常数,虽然加热时其介电常数降低但降低程度还不足以使溶液产生白色溶胶。

4ZrOCl2+6H2O=Zr4O2(OH)8Cl4+4HCl (3)

表1 醇和水的物理性能

Table 1 Physical properties of water and several alcohols

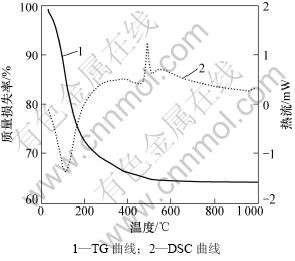

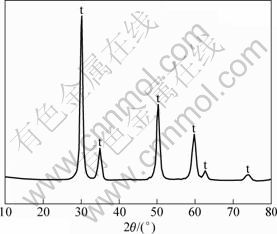

所以,当混合盐共溶于醇水溶剂中且加热时,Y3+和La3+将自由地分散在溶胶体系中。由于加热过程是均匀进行的且整个过程中搅拌速率恒定,所以,这种分散是比较均匀的。当溶胶滴加至氨水溶液中后,Zr4O2(OH)8Cl4将水解完全转变成Zr(OH)4凝胶,而Y3+和La3+则与氨水溶液发生反应转变成Y(OH)3和La(OH)3。图1所示为LaYSZ前驱体粉末在552.16 ℃有一宽泛的放热峰,此温度为LaYSZ粉末的晶化温度,在此温度之前LaYSZ前躯体质量损失达35%,之后随着温度的升高粉末质量基本不变。所以,将凝胶干燥后并于600 ℃煅烧时,Zr(OH)4将发生脱水反应而转变为ZrO2,Y(OH)3和La(OH)3也脱水转变为Y2O3和La2O3。图2所示为LaYSZ复合粉末的XRD图谱。由图2可知:煅烧后的粉末无La2O3和Y2O3的衍射峰,说明La3+和Y3+均匀分散在胶体溶液中,当干燥后的前驱体粉末于600 ℃煅烧时,La3+和Y3+将分别取代Zr4+形成了置换固溶体并以单一四方相的形式稳定下来。Li等[15]以无水乙醇和水为溶剂制备的3.0%Y2O3-ZrO2粉末于900 ℃煅烧后也呈单一四方相结构。

图1 LaYSZ前驱体粉末的DSC-TG曲线

Fig.1 DSC-TG curves of LaYSZ precursor

图2 LaYSZ复合粉末的XRD图谱

Fig.2 XRD pattern of LaYSZ composite powder

2.2 不同溶剂制备的LaYSZ粉末的粒径

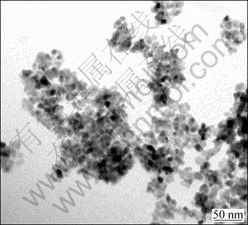

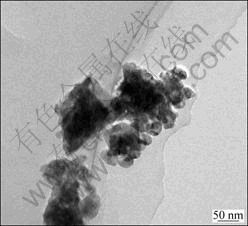

以醇水和水为溶制制备的LaYSZ粉末TEM照片分别见图3和图4。由图3和图4可知:以醇水为溶剂制备的LaYSZ粉末粒径约为15 nm,粉末团聚少;而以水为溶剂制备的LaYSZ粉末粒径约为100 nm,粉末团聚严重。Chen等[16]推导了颗粒形核粒径r与溶液介电常数ε之间的关系,得出如下关系式:

(4)

(4)

式中: ;

; ;κB为波耳兹曼常数;T为热力学温度;ρ为液体密度;C为溶液浓度;m为溶质相对分子质量;γ为粒子与其饱和溶液间的界面张力;z为离子价数;е为电子电量(1.602×10-19 C);ε0为真空下的介电常数;r+和r-为离子半径;对于醇水混合体系,A和B 可视为常数[16]。由式(4)可知颗粒粒径与溶液介电常数之间的函数关系,通过改变溶液的介电常数就能起到控制粒子行核粒径的作用。对于不同种类的有机醇来说,其介电常数越小,则生成的粉末粒径就越小,反之,则粒径越大。Hua等[17]采用介电常数更小的甲醇、异丙醇为反应介质,合成的热障涂层用氧化钇稳定氧化锆粉末粒径约为5 nm。因此,以无水乙醇和水为溶剂制备的粉末粒径比以水为溶剂制备的粉末粒径小,这与前人的研究结果是相符合的[15-17]。

;κB为波耳兹曼常数;T为热力学温度;ρ为液体密度;C为溶液浓度;m为溶质相对分子质量;γ为粒子与其饱和溶液间的界面张力;z为离子价数;е为电子电量(1.602×10-19 C);ε0为真空下的介电常数;r+和r-为离子半径;对于醇水混合体系,A和B 可视为常数[16]。由式(4)可知颗粒粒径与溶液介电常数之间的函数关系,通过改变溶液的介电常数就能起到控制粒子行核粒径的作用。对于不同种类的有机醇来说,其介电常数越小,则生成的粉末粒径就越小,反之,则粒径越大。Hua等[17]采用介电常数更小的甲醇、异丙醇为反应介质,合成的热障涂层用氧化钇稳定氧化锆粉末粒径约为5 nm。因此,以无水乙醇和水为溶剂制备的粉末粒径比以水为溶剂制备的粉末粒径小,这与前人的研究结果是相符合的[15-17]。

图3 以醇水为溶剂制备的 LaYSZ 粉末TEM照片

Fig.3 TEM image of LaYSZ powder obtained in alcohol/water solvent

图4 以水为溶剂制备的 LaYSZ 粉末TEM照片

Fig.4 TEM image of LaYSZ powder obtained in water solvent

2.3 加热反应时间和溶剂对LaYSZ粉末比表面积的影响

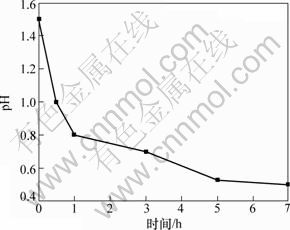

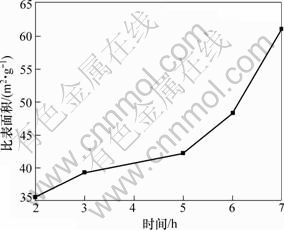

加热过程中溶液pH的变化见图5。由图5可知:以醇水为溶剂时,溶液的pH随着加热时间的增加而逐渐下降,表明随着加热时间的增加式(3)的水解反应就进行得越充分。反应时间与LaYSZ粉末比表面的关系见图6。由图6可知:随着式(3)反应时间的增加,最后制得的LaYSZ粉末比表面积也随之增加;当加热反应时间为2 h时,制得的粉末比表面积为35.56 m2/g;当加热反应时间为7 h时,制得的粉末比表面积为61.12 m2/g。而直接以水为溶剂采用反向共沉淀的方法制备的LaYSZ粉末比表面为28.10 m2/g。可见:以醇水为溶剂制备粉末,能有效提高其粉末比表面积,减少粉末的团聚。

2.4 讨论

由图3和图4可知:以醇水为溶剂制备的LaYSZ粉末团聚少;而以水为溶剂制备的LaYSZ粉末团聚严重。无水乙醇的加入在一定程度上也会影响到粉末的团聚,可从理论上分析其内在原因。根据胶体稳定性的DLVO理论,颗粒间的相互作用势能可表示为[17]:

V=VA+VR (5)

(6)

(6)

(7)

(7)

式中:VA为范德华引力位能;VR为粒子间斥力位能;A1为Hamaker常数,与粒子性质(单位体积内的原子数、极化率等)有关,在10-19~10-20 J之间;a为颗粒半径;H0为颗粒表面间最短距离;Ψ0为颗粒间的表面势能;к为 Debye-Hückel长度的倒数,通常用它代表扩散双电层的厚度。

图5 加热过程中溶液pH的变化

Fig.5 pH variation of solution with heating time

图6 反应时间与LaYSZ粉末比表面积的关系

Fig.6 Relationship between BET of synthesized LaYSZ powder and reaction time

(8)

(8)

式中:c为电解质浓度;ε0为真空下的介电常数;εr为反应介质的介电常数。

在水和乙醇中Hamaker常数非常接近,分别为3.7×10-20 J和4.2×10-20 J。可见:Hamaker常数对VA影响不大。此外,反应在相同的条件参数a和H0变化不大,所以,式(5)中VA可以近似的视为常数[18]。由式(7)可知εr和Ψ0参数的变化决定了总势能V。高的介电常数和高的表面势能使得胶体粒子间总的势能增加,这样就能阻止胶体颗粒间的团聚。研究表明:减小胶体粒子间的总势能,氧化锆一次颗粒能较好地团聚在一起获得颗粒粒径较大的球形颗粒[12]。这也证实了总的势能越大胶体粒子间就越不容易团聚。而以醇水为溶剂时虽然其介电常数降低,但其表面势能增加且增加幅度高于介电常数的增加幅度[12]。由式(7)可知:总能量与表面能的平方呈正比。所以,以醇水为溶剂导致胶体粒子间总势能增加,从而制备的粉末团聚少(图3)。

以醇水为溶剂时,随着加热时间的增加,最后制备的LaYSZ粉末比表面积随之增加;且制备的粉末比表面积均高于以水为溶剂制备的粉末比表面积。由图5和图6可知:以醇水为溶剂若加热时间过短,式(3)反应不充分,此时将混合盐溶液滴加至氨水溶液中进行共沉淀反应,则制得的LaYSZ粉末比表面积较小;若加热时间较长,式(3)反应充分后再进行共沉淀反应,则制得的LaYSZ粉末比表面积较高。以水为溶剂采用反向共沉淀法制备的LaYSZ粉末团聚严重、比表面为28.10 m2/g。这表明以水为溶剂在加热过程中无白色胶体产生或醇水为溶剂加热反应时间过短时式(3)反应不充分将导致制备的LaYSZ粉末比表面积小,粉末团聚较严重。Sugimoto等[19-21]研究表明:借助于高度缩合的凝胶骨架作为金属离子源,可以防止晶粒团聚,从而能在高浓度下制备均匀分散的粒子,利用该法已成功地合成了均匀分散的Fe2O3,ZnS,CdS和TiO2 等粒子。Li等[15]也证实了ZrOCl2·8H2O在醇水溶剂中水解反应接近完全后,再与氨水溶液反应,不会影响沉淀的均匀性,从而使制备的粉末团聚少。因此,采用溶胶共沉淀相对于溶液共沉淀更能降低粉末团聚程度;且醇水为溶剂时随着加热时间的增加,式(3)已接近反应完全,同时分散剂能较好的将胶体粒子分散,此时再参与共沉淀反应则制备的粉末团聚少。所以,以醇水为溶剂,加热7 h再参与共沉淀反应制备的粉末粒径约为15 nm,粉末团聚少且分散性好(图3)。纳米粉末经造粒后,采用等离子喷涂方法制备纳米结构热障涂层,研究发现团聚的纳米颗粒只发生部分熔化,导致涂层力学性能出现明显的“双态效应”;当粉末颗粒粒径越小、分散性越好时,越能改善涂层的力学性能且在高温工作环境下更能保持较好的相稳定 性[22-23]。因此,制备粒径细小、分散性好的纳米粉末,将为高性能热障涂层材料的研发应用开辟新的途径。

3 结论

(1) 当Zr4+,Y3+和La3+的总金属离子浓度为0.3 mol/L时,分别以醇水和水为溶剂,在溶胶和溶液体系中采用反向共沉淀方法将制得的LaYSZ前驱体粉末于600 ℃煅烧后,得到了单一四方相的0.6%La2O3- 4.473% Y2O3-ZrO2(LaYSZ)纳米复合陶瓷粉末。

(2) 以醇水为溶剂(醇与水体积比为5:1)时,制备的LaYSZ粉末的粒径约为15 nm;以水为溶剂时,制备的LaYSZ粉末的粒径约为100 nm。

(3) 以醇水为溶剂较以水为溶剂制备的粉末团聚少,采用DLVO理论解释了不同溶剂对制得粉末团聚程度的影响。

参考文献:

[1] Matsumoto M, Aoyama K, Matsubara H, et al. Thermal conductivity and phase stability of plasma sprayed ZrO2-Y2O3-La2O3 coatings[J]. Surface and Coating Technology, 2005, 194(1): 31-35.

[2] Matsumoto M, Yamaguchi N, Matsubara H. Low thermal conductivity and high temperature stability of ZrO2-Y2O3-La2O3 coatings produced by electron beam PVD[J]. Scripta Materialia, 2004, 50(6): 867-871.

[3] HUANG Xiao, WANG Dong-mei, Lamontagne M, et al. Experimental study of the thermal conductivity of metal oxides co-doped yttria stabilized zirconia[J]. Materials Science and Engineering B, 2008, 149(1): 63-72.

[4] Matsumoto M, Matsubara H, Yokoe D, et al. Thermal cycle behavior of plasma sprayed La2O3,Y2O3 stabilized ZrO2 coatings[J]. Scripta Materialia, 2006, 54(12): 2035-2039.

[5] DAI Hui, ZHONG Xing-hua, LI Jia-yan, et al. Thermal stability of double-ceramic-layer thermal barrier coatings with various coating thickness[J]. Materials Science and Engineering A, 2006, 433(1/2): 1-7.

[6] Viazzi C, Bonino J P, Ansrat F, et al. Structural study of metastable tetragonal YSZ powders produced via sol-gel route[J]. Journal of Alloys and Compounds, 2008, 452(2): 377-383.

[7] CHEN Huang, DING Chuan-xian. Nanostructured zirconia coating prepared by atmospheric plasma spraying[J]. Surface and Coatings Technology, 2002, 150(1): 31-36.

[8] ZHOU Hong, LI Fei, HE Bo, et al. Nanostructured yttria stabilized zirconia coatings deposited by air plasma spraying[J]. Transactions of Nonferrous Metals Society of China, 2007, 17(2): 389-393.

[9] 周宏明, 易丹青. 热障涂层用Dy2Zr2O7陶瓷粉末制备及其热物理性能研究[J]. 航空材料学报, 2008, 28(1): 65-70.

ZHOU Hong-ming, YI Dan-qing. Research on preparation and thermophysical properties of Dy2Zr2O7 ceramic powder[J]. Journal of Aeronautical Materials, 2008, 28(1): 65-70.

[10] Moon Y T, Park H K, Kim D K, et al. Preparation of monodisperse and spherical zirconia powders by heating of alcohol-aqueous salt solution[J]. Journal American Ceramic Society, 1995, 78(10): 2690-2694.

[11] Michael Z C, Andrew E P, Charls H B, et al. Sol-gel and ultra-fine particle formation via dielectric tuning of inorganic salt-alcohol-water solutions[J]. Journal of Colloid and Interface Science, 2000, 222(1): 20-36.

[12] Choi J Y, Kim D K. Preparation of monodisperse and spherical powders by heating of alcohol-aqueous salt solutions[J]. Journal of Sol-Gel Science and Technology, 1999, 15(3): 231-241.

[13] CHEN Hong-fei, GAO Yan-feng, LIU Yun, et al. Coprecipitation synthesis and thermal conductivity of La2Zr2O7[J]. Journal of Alloys and Compounds, 2009, 80(2): 843-848.

[14] 金家骏. 液相化学反应动力学原理[M]. 上海: 上海科学技术出版社, 1984: 162-163.

JIN Jia-jun. Chemical reaction dynamics of liquid phase[M]. Shanghai: Shanghai Science and Technology Press, 1984: 162-163.

[15] LI Wei, GAO Lian. Nano ZrO2 (Y2O3) particles processing by heating of ethanol-aqueous salt solutions[J]. Ceramics International, 2001, 27(5): 543-546.

[16] CHEN Huey-ing, CHANG Hung-yi. Homogeneous precipitation of cerium dioxide nanoparticles in alcohol/water mixed solvents[J]. Colloids and Surfaces A: Physicochemical Engineering Aspects, 2004, 242(1/3): 61-69.

[17] Hua Z, Wang X M, Xiao P, et al. Solvent effect on microstructure of yttria-stabilized zirconia (YSZ) particles in solvothermal synthesis[J]. Journal of the European Ceramic Society, 2006, 26(12): 2257-2264.

[18] Khollam Y B, Deshpande A S, Patil A.J, et al. Synthesis of yttria stabilized cubic zirconia (YSZ) powder by microwave- hydrothermal route[J]. Materials Chemistry and Physics, 2001, 71(3): 235-241.

[19] Sugimoto T, Wu S, Itoh H, et al. Well-defined fluorescent particles of ZnS:Cu(1)-Preparation and effects of annealing[J]. Journal of Colloid Interface Science, 2003, 252(1): 47-55.

[20] Sugimoto T, Zhou X, Muramatsu A. Synthesis of uniform anatase TiO2 nanoparticles by the gel-sol method(3): Formation process and size control[J]. Journal of Colloid Interface Science, 2002, 259(1): 43-52.

[21] Sugimoto T, Zhou X, Muramatsu A. Synthesis of uniform anatase TiO2 nanoparticles by the gel-sol method(4): Shape control[J]. Journal of Colloid Interface Science, 2003, 259(1): 53-61.

[22] Lima R S, Kucuk A, Berndt C C. Integrity of nanostructured partially stabilized zirconia after plasma spray processing[J]. Materials Science and Engineering A, 2001, 313(1/2): 75-82.

[23] Thomas S, Martin M. New method for the preparation and stabilization of nanoparticulate t-ZrO2 by a combined sol-gel and solvothermal process[J]. Journal American Ceramic Society, 2007, 90(5): 1401-1405.

(编辑 杨幼平)

收稿日期:2010-04-25;修回日期:2010-08-10

基金项目:湖南省自然科学基金重点项目(10JJ2037);中南大学粉末冶金国家重点实验室创新基金资助项目(200902)

通信作者:李松林(1969-),男,湖南耒阳人,教授,博士生导师,从事陶瓷涂层材料、纳米材料、储氢材料的研究;电话: 0731-88830614;E-mail:lisl@mail.csu.edu.cn