网络首发时间: 2016-07-11 13:34

稀有金属 2017,41(04),384-389 DOI:10.13373/j.cnki.cjrm.xy15120702

液相沉淀-热还原法制备Mo-MoSi2复合粉末

汪异 颜建辉 王跃明 刘龙飞 陈芳 郑海祥

湖南科技大学高温耐磨材料及制备技术湖南省国防科技重点实验室

中南大学粉末冶金国家重点实验室

湖南科技大学物理与电子科学学院

摘 要:

以MoSi2和 (NH4) _6Mo7O24·4H2O为原料, 在酸性环境中, 采用液相沉淀法制备Mo-MoSi2前驱体粉末, 并对得到的前驱体粉末采用氢气热还原法制备Mo-MoSi2复合粉末。借助X射线衍射 (XRD) 、扫描电子显微镜 (SEM) 和能谱分析 (EDS) 分析检测手段研究沉积条件 (钼源浓度、反应温度、HCl添加量) 对前驱体粉末的成分、物相组成与微结构的影响, 并分析热还原后所得粉末的物相组成。结果表明:当钼源浓度为0.0142和0.0285 mol·L-1时, 前驱体粉末由MoO3和MoSi2两相组成;当钼源浓度增大到0.0570 mol·L-1时, 前驱体粉末中没有形成MoO3;随着反应温度的升高或HCl添加量的增加, 由六棱柱MoO3组装而成的微米支状结构的数量逐渐增多, 并且团聚程度也随之增加。研究同时发现, 在整个前驱体粉末制备过程中, H+的量对MoO3的形成起决定性的作用。还原后的粉末主要是由Mo和MoSi2两相组成, 同时还含有少量的Mo2C。

关键词:

液相沉淀;Mo-MoSi;MoO;微结构;

中图分类号: TF123.74

作者简介:汪异 (1980-) , 男, 江西省九江人, 博士, 讲师, 研究方向:难熔金属及其化合物, E-mail:ywang312@hnust.edu.cn;;颜建辉, 副教授, 电话:0731-58290847, E-mail:jhyan@hnust.edu.cn;

收稿日期:2015-12-09

基金:国家自然科学基金项目 (51475161);湖南省教育厅科研重点项目 (15A059);中南大学粉末冶金国家重点实验室项目;湖南省研究生科研创新项目 (CX2015B485);湖南省科技计划项目 (2013GK3091) 资助;

Preparation of Mo-MoSi2 Composite Powder by Liquid Precipitation and Thermal Reduction Process

Wang Yi Yan Jianhui Wang Yueming Liu Longfei Chen Fang Zheng Haixiang

Hunan Provincial Key Defense Laboratory of High Temperature Wear-Resisting Materials and Preparation Technology, Hunan University of Science and Technology

State Key Laboratory of Powder Metallurgy, Central South University

School of Physics and Electronic Science, Hunan University of Science and Technology

Abstract:

Using MoSi2and (NH4) _6Mo7O24·4H2O as raw materials, Mo-MoSi2 composite powder precursors were prepared by liquid precipitation and Mo-MoSi2 composite powder was prepared by reduction of the precursor. Effects of the concentration of (NH4) _6Mo7O24, reaction temperature and the content of HCl on composition, phase and microstructure of the precursors were investigated by X-ray diffraction (XRD) , scanning electron microscope (SEM) and energy dispersive spectroscopy (EDS) . The composition of as-prepared Mo-MoSi2 composite powder was studied. The results showed that the compositions of the precursors, which were prepared by 0. 0142 and 0. 0285 mol·L-1 (NH4) _6Mo7O24, respectively, were made of MoO3 and MoSi2 phases. No MoO3 was detected in the precursor prepared by 0. 0570 mol·L-1 (NH4) _6Mo7O24. With the increase of reaction temperature and the content of HCl, the number of micron branched structure assembled with MoO3 and the agglomeration of particles increased. H+played a critical role in the formation of MoO3. The reduced powder was composed of Mo, MoSi2 and minor Mo2C.

Keyword:

liquid precipitation; Mo-MoSi2; MoO3; microstructure;

Received: 2015-12-09

金属间化合物Mo Si2熔点高、密度适中, 具有很好的高温抗氧化性能、力学性能和物理性能, 被认为是在氧化或腐蚀环境中最有潜力的高温结构材料[1]。然而脆性大和高温蠕变差限制了Mo Si2的工程应用[2]。一直以来, 人们致力于通过材料合成新工艺和材料设计等手段改善Mo Si2材料的力学性能, 如添加Si C[3,4]、Zr O2[5,6,7]、La2O3[8,9]或La2O3-Mo5Si3[10], Si3N4/Si C[11], 其中协同复合化效果优于单相的强韧化效果。除了上述的第二相是较好的增强和增韧剂外, 金属相也可用来改善Mo Si2材料的力学性能, 如Ta[12]和Nb[13]。

然而, 上述文献中的添加方式不能保证第二相的均匀分布。通过液相沉淀法能很好地解决添加相在材料中的均匀分布问题[14,15]。难熔金属Mo是陶瓷材料中优异的增韧剂[16];同时Mo在一定条件下能与Mo Si2发生反应形成Mo5Si3相[17], Mo和Mo5Si3对Mo Si2都有强韧化效应。因此, 本文采用液相沉淀法结合热还原制备Mo-Mo Si2复合粉末, 初步探索沉积条件对形成的Mo-Mo Si2前驱体粉末的组成、物相和微结构的影响, 为复合粉末的制备和后续Mo Si2性能的提高提供基础数据和理论依据。

1 实验

以 (NH4) 6Mo7O24·4H2O (分析纯) 、浓盐酸 (12mol·L-1) (分析纯) 和Mo Si2粉末 (纯度99.5%, 2~4μm) 为原料, PEG6000为分散剂。配制不同浓度 (NH4) 6Mo7O24的水溶液 (0.0142, 0.0285和0.057 mol·L-1) , 将Mo Si2配制成0.1 mol·L-1的悬浮液。在搅拌器不断搅拌下, 将适量的PEG6000加入到100 ml的Mo Si2悬浮液中。待溶液温度升至预定温度 (40, 60和80℃) 后, 量取100 ml (NH4) 6Mo7O24的水溶液缓慢加入, 随后加入不同体积的浓盐酸, 具体工艺见表1。待反应完全后, 将反应产物静置过滤, 用去离子水反复清洗几次, 在80℃的温度下烘干, 于室温下手工研磨, 得到前驱体粉末。

将前驱体粉末置于刚玉坩埚中, 通入氢气还原炉中进行还原, 升温速率为10℃·min-1, 当温度到达600℃时保温30 min, 继续将温度升至900℃, 保温30 min, 随炉冷却至室温后得到MoMo Si2复合粉末。

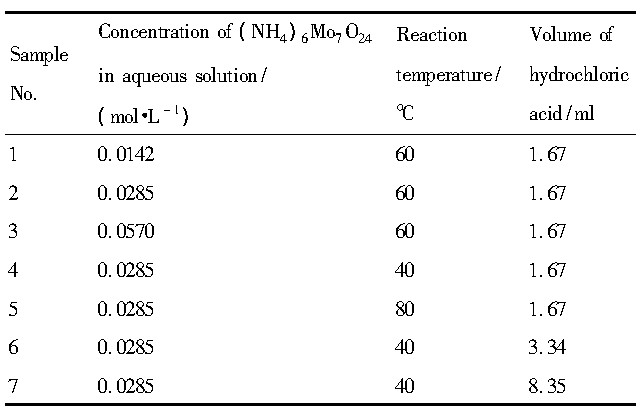

表1 Mo-Mo Si2前驱体复合粉末的不同制备工艺Table 1Preparation processes of Mo-Mo Si2composite powder precursors 下载原图

表1 Mo-Mo Si2前驱体复合粉末的不同制备工艺Table 1Preparation processes of Mo-Mo Si2composite powder precursors

采用D/max 2500型X射线衍射仪 (XRD) 对所得前驱体粉末和还原后的复合粉末进行物相分析, 借助Quanta-200型扫描电子显微镜 (SEM) 观察前驱体复合粉末的形貌, 并结合能谱分析 (EDS) 对前驱体粉末进行成分分析。

2 结果与讨论

2.1 钼源浓度对前驱体粉末组成和形貌的影响

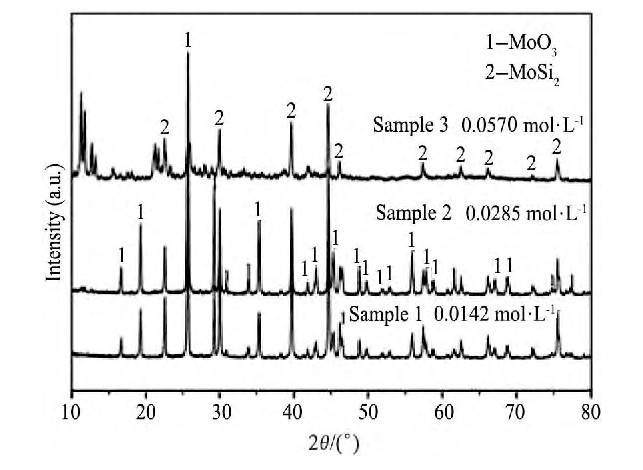

保持反应温度60℃且盐酸体积1.67 ml不变, 改变 (NH4) 6Mo7O24溶液浓度时得到的前驱体复合粉末的XRD图谱如图1所示。分析结果表明, 样品1和2由Mo O3相和Mo Si2相组成, 其衍射峰对应着各自的标准谱图, 没有检测到其他物质, 表明所制得的样品纯度较高, 成分稳定, Mo O3相的XRD衍射峰窄, 强度大, 说明其结晶好。然而样品3中未检测出明显的Mo O3相, 表明在其他反应条件不变的情况下, (NH4) 6Mo7O24溶液浓度过大不利于Mo O3相的形成。

图1 不同钼源浓度得到的前驱体粉末的XRD图谱Fig.1XRD patterns of Mo-Mo Si2composite powder precursor prepared by different concentrations of (NH4) 6Mo7O24

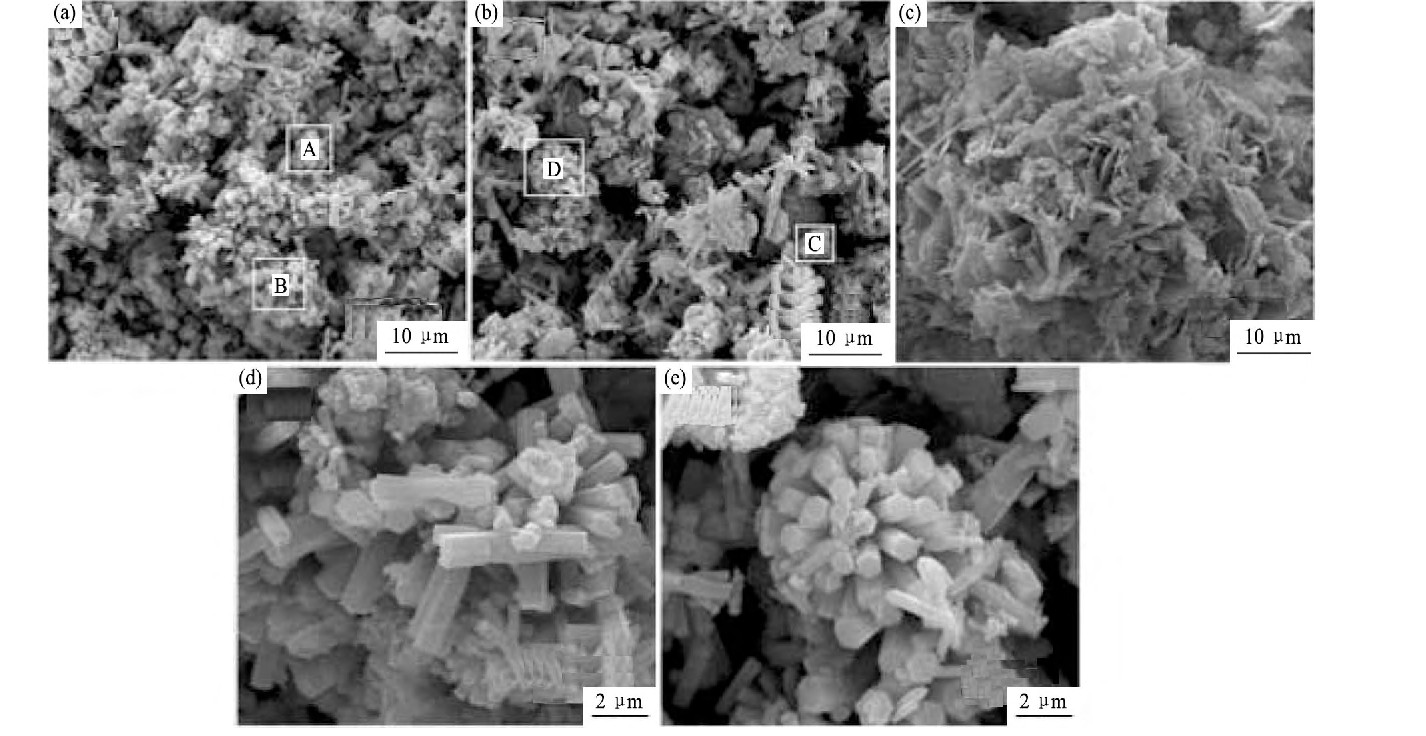

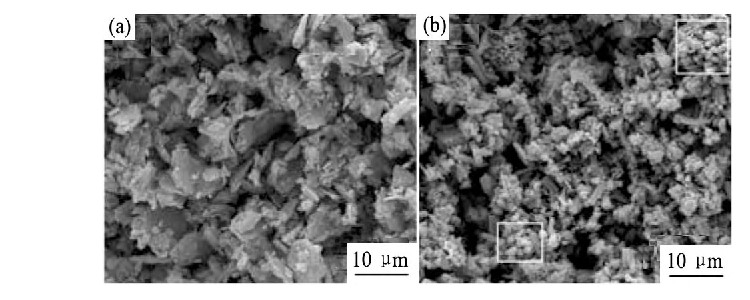

不同浓度的 (NH4) 6Mo7O24溶液时得到的前驱体复合粉末的SEM形貌如图2所示。可以看出, 当 (NH4) 6Mo7O24溶液浓度为0.0142和0.0285 mol·L-1时, 对应粉末的形貌如图2 (a) 和 (b) , 形成的Mo O3大多呈现六棱柱状, 晶粒尺寸不均一, 并且含有由六棱柱组装而成的微米支状结构, 如图2 (d) 或 (e) 所示。对图2 (a) 中方框区域A, B和图2 (b) 中方框区域C, D分别进行EDS分析, 结果表明A和C区域中的元素是由Mo, Si和O组成, 并且其原子比值近似为Mo O3和Mo Si2两相的混合, 说明区域A和区域C的Mo O3依附在Mo Si2表面形成了复合粒子;而B和D区域中的元素由Mo和O组成, 并且其原子比值约为0.33, 表明这些棱柱状结构的物质为Mo O3。对比样品1和样品2的SEM照片可以发现, 样品1中由六棱柱组装而成的微米支状结构的数量较多, 并且出现了明显的团聚现象。当 (NH4) 6Mo7O24溶液浓度增加到0.0570 mol·L-1时, 获得前驱体粉末形貌如图2 (c) 所示, 可见Mo Si2粒子周围由尺寸较大的薄片状晶粒所包围。

2.2 反应温度对前驱体粉末组成和形貌的影响

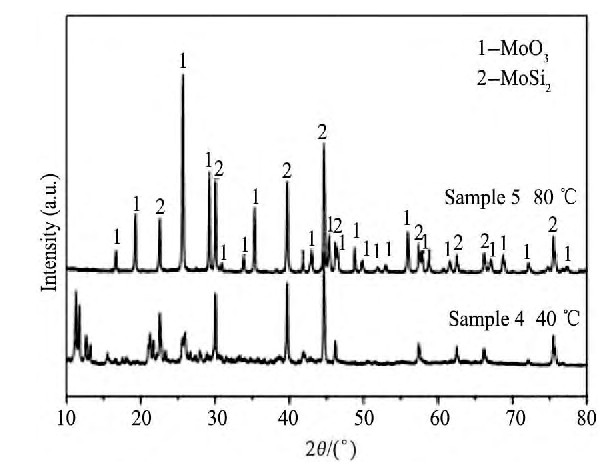

保持 (NH4) 6Mo7O24溶液浓度0.0285 mol·L-1且盐酸体积1.67 ml不变, 改变反应温度时得到的前驱体复合粉末的XRD图谱如图3所示。结果表明, 当反应温度为40℃时, 所得产物中并没有形成Mo O3相。当温度上升到60℃以上时, 所得产物均由Mo Si2相和Mo O3相组成, 其衍射峰对应着各自的标准谱图, 其中形成的Mo O3相的XRD衍射峰窄, 强度大, 说明其结晶较好。

不同反应温度下得到的前驱体复合粉末的SEM形貌如图4所示。可以看出, 当反应温度高于60℃时, 所得产物中形成的Mo O3大多呈现六棱柱状, 晶粒大小不均一, 同时均含有由六棱柱组装而成的微米支状结构 (图2 (e) 和图4 (b) 中方框区域标明) 。对比样品2和5的SEM照片可以发现, 反应温度升到80℃时, 构成的微米支状结构的数量较多, 粒子之间的团聚现象也较为明显, 如图4 (b) 所示。而当温度为40℃时, 所得产物形貌为片状, 且棱角分明。

图2 不同钼源浓度得到的前驱体粉末的SEM照片Fig.2 SEM images of morphology of Mo-Mo Si2composite powder precursor prepared by different contents of (NH4) 6Mo7O24

(a) Sample 1; (b) Sample 2; (c) Sample 3; (d) Magnification of Zone B in Fig.2 (a) ; (e) Magnification of Zone D in Fig.2 (b)

图3 不同温度下制备的前驱体粉末的XRD图谱Fig.3 XRD patterns of Mo-Mo Si2composite powder precursor prepared at different temperatures

图4 不同温度下制备的前驱体粉末的SEM照片Fig.4 SEM images of morphology of Mo-Mo Si2composite powder precursor prepared at different temperatures

(a) Sample 4, 40℃; (b) Sample 5, 80℃

图5 不同HCl添加量制备的前驱体粉末的XRD图谱Fig.5 XRD patterns of Mo-Mo Si2composite powder precursor prepared by different contents of HCl

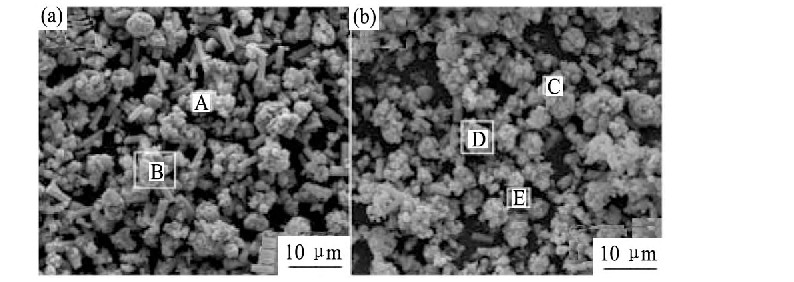

图6 不同HCl添加量制备的前驱体粉末的SEM照片Fig.6 SEM images of morphology of Mo-Mo Si2composite powder precursor prepared by different contents of HCl

(a) Sample 6, 3.34 ml; (b) Sample 7, 8.35 ml

2.3 HCl添加量对前驱体粉末组成和形貌的影响

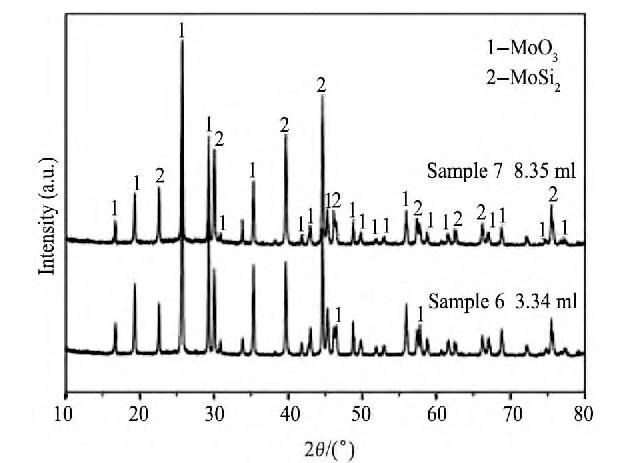

保持 (NH4) 6Mo7O24溶液浓度0.0285 mol·L-1且反应温度40℃不变, 改变加入的盐酸体积时得到的前驱体复合粉末的XRD图谱如图5所示。结果表明, 当添加的HCl的体积为1.67 ml时所得产物中并没有形成Mo O3相。当HCl添加量为3.34和8.35 ml时, 所得产物均由Mo Si2相和Mo O3相组成, 其中Mo O3相的衍射峰较窄, 强度较大, 说明形成的Mo O3结晶性较好。

不同HCl添加量下得到的前驱体复合粉末的SEM形貌如图6所示。可以看出, 当添加3.34和8.35 ml的HCl时, 所得产物中形成的Mo O3大多呈现六棱柱状, 晶粒尺寸大小不一, 含有大量的由六棱柱组装而成的微米支状结构, 图6 (a) 中方框区域B标明和图6 (b) 中方框区域D和E标明。随着加入的HCl量的增加, 所得产物中由六棱柱组装而成的微米支状结构的数量逐渐增多, 并且团聚程度也随之增加。对图6 (a) 中方框区域A和图6 (b) 中方框区域C分别进行EDS分析, 结果表明该区域中的元素是由Mo, Si和O组成, 其原子比值组成近似为Mo O3和Mo Si2两相的混合, 说明该区域的Mo O3在一定程度上依附在Mo Si2表面而形成了复合粒子。

(NH4) 6Mo7O24溶液与浓盐酸混合反应能生成白色的Mo O3沉淀, 具体反应方程式如下:

从上述的反应条件可以看出, 当 (NH4) 6Mo7O24过量时 (浓度为0.0570 mol·L-1) , 由于参与反应的H+不足, 导致产物中形成不了Mo O3。而当H+过量时 (HCl的体积为3.34和8.35 ml) , 使得整个反应更加易于进行, 形成的Mo O3晶粒的尺寸也相应的减小。同时, 可以看到反应温度也会影响到整个反应过程, 但是值得注意的是在40℃低温下, 如果H+过量 (HCl的体积为3.34和8.35 ml) , 同样可以促使反应的发生。因此, H+的量在这个反应过程中起着决定性的作用。

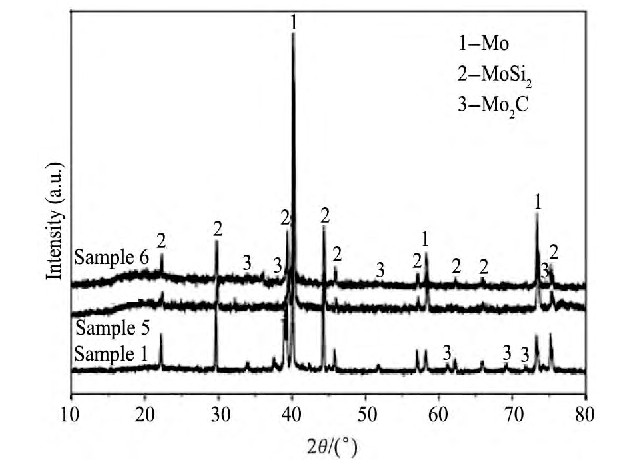

2.4 热还原后粉末的物相组成

将样品1, 5和6进行还原处理, 其还原后粉末的XRD图谱如图7所示。结果表明, 还原后的粉末主要是由Mo和Mo Si2组成, 同时含有少量的Mo2C。前驱体粉末中的Mo O3通过两步还原形成了Mo, 还原后的粉末中没有检测到有Mo O3的衍射峰, 说明整个还原过程进行得比较彻底。还原粉末中Mo2C的形成可能是由于前驱体中有少量的PEG6000的残余, 在两步还原过程中PEG6000通过热分解提供了C源, 与还原后得到的Mo发生了反应。从结果可以看出, 前驱体粉末经过还原处理后得到了Mo-Mo Si2复合粉末。

另外, 还原后样品5和6中得到Mo2C的量要比样品1中少, 分析可能是由于整个还原过程中增加了H2流量, 从而减少了PEG6000分解产物在还原室内的停留时间所致。通过改变工艺 (如还原前进行煅烧或改变使用气体的流量) 可以降低甚至避免Mo2C的形成, 这将在下一步的研究工作中进行开展。

图7 H2还原后得到的Mo-Mo Si2复合粉末的XRD图谱Fig.7XRD patterns of Mo-Mo Si2composite powder prepared by reduction

3 结论

液相沉淀法制备的Mo-Mo Si2前驱体粉末主要由Mo O3和Mo Si2组成。随着钼源浓度的增加, 粉末的平均尺寸逐渐变大, 当钼源浓度过大时, 产物中没有形成Mo O3;随着反应温度的升高或HCl添加量的增加, 粉末中由六棱柱Mo O3组装而成的微米支状结构的数量逐渐增多, 并且团聚程度也随之增加。未煅烧直接还原后得到的Mo-Mo Si2复合粉末主要由Mo和Mo Si2组成, 同时含有少量的Mo2C。

参考文献

[1] Vasudévan A K, Petrovic J J.A comparative overview of molybdenum disilicide composites[J].Materials Science and Engineering:A, 1992, 155 (1-2) :1.

[2] Petrovic J J.Mechanical behavior of Mo Si2and Mo Si2composites[J].Materials Science and Engineering:A, 1995, 192-193 (Part 1) :31.

[3] Zheng L, Jin Y, Li P.High-temperature mechanical behavior and microstructure of Si C-whisker-reinforced Mo Si2composites[J].Composites Science and Technology, 1997, 57 (4) :463.

[4] Esmaeily S, Kermani M, Razavi M, Rahimipour MR, Zakeri M.An investigation on the in situ synthesis–sintering and mechanical properties of Mo Si2-x Si C composites prepared by spark plasma sintering[J].International Journal of Refractory Metals and Hard Materials, 2015, 48 (1) :263.

[5] Yi D, Li C.Mo Si2-Zr O2composites-fabrication, microstructures and properties[J].Materials Science and Engineering:A, 1999, 261 (1-2) :89.

[6] Ma Q, Yang Y, Kang M, Xue Q.Microstructures and mechanical properties of hot-pressed Mo Si2-matrix composites reinforced with Si C and Zr O2particles[J].Composites Science and Technology, 2001, 61 (7) :963.

[7] Zhu L T, Yang J, Zhang Q Y, Wang J, Han Z H, Yang J F.Preparation and influence factors of Zr O2-Mo Si2agglomerated composite powder used for plasma-spraying[J].Chinese Journal of Rare Metals, 2014, 38 (6) :1043. (朱浪涛, 杨军, 张庆莹, 王静, 韩志海, 杨建锋.等离子喷涂用Zr O2-Mo Si2复合粉末的制备及其影响因素[J].稀有金属, 2014, 38 (6) :1043.)

[8] Zhang H, Wang D, Chen S, Liu X.Toughening of Mo Si2doped by La2O3particles[J].Materials Science and Engineering:A, 2003, 345 (1-2) :118.

[9] Meng M W, Liu X Y.Strengthening and toughening mechanism of the RE/Mo Si2composites[J].Rare Met-al Materials and Engineering, 2006, 35 (8) :1235. (蒙冕武, 刘心宇.稀土/Mo Si2复合材料的强韧化及机理研究[J].稀有金属材料与工程, 2006, 35 (8) :1235.)

[10] Zhang H, Tang S, Yan J, Zhang C.Fabrication and wear characteristics of Mo Si2matrix composites reinforced by La2O3and Mo5Si3[J].International Journal of Refractory Metals and Hard Materials, 2008, 26 (2) :115.

[11] Zhou H M, Yi D Q, Liu G Q, Xiao L R.Strengthening and toughening effect and its mechanism for Si3N4 (p) /Si C (w) -Mo Si2composite[J].Rare Metal Materials and Engineering, 2009, 38 (11) :1955. (周宏明, 易丹青, 柳公器, 肖来荣.Si3N4 (p) /Si C (w) 协同复合Mo Si2材料的强韧化及机理研究[J].稀有金属材料与工程, 2009, 38 (11) :1955.)

[12] Castro R G, Smith R W, Rollett A D, Stanek P W.Proceedings of the first high temperature structural silicides workshop ductile phase toughening of molybdenum disilicide by low pressure plasma spraying[J].Materials Science and Engineering:A, 1992, 155 (1-2) :101.

[13] Alman D E, Hawk J A.Abrasive wear behavior of a brittle matrix (Mo Si2) composite reinforced with a ductile phase (Nb) [J].Wear, 2001, 251 (1-12) :890.

[14] Yin R M, Fan J L, Liu X, Huang B Y.Preparation of Fe-coated Si3N4composite powder by heterogeneous precipitation-thermal reduction process[J].Journal of Central South University (Science and Technology) , 2008, 39 (1) :7. (银锐明, 范景莲, 刘勋, 黄伯云.采用非均相沉淀-热还原法制备铁包覆氮化硅复合粉末[J].中南大学学报 (自然科学版) , 2008, 39 (1) :7.)

[15] Zhang H J, Li J W, Wei S Z, Xu L J, Ma X C.Process research and characterization of W coated Cu nanopowder prepared by hydrothermal co-reduction technology[J].Chinese Journal of Rare Metals, 2015, 39 (5) :442. (张会杰, 李继文, 魏世忠, 徐流杰, 马小冲.水热共还原法制备W包Cu纳米粉体的工艺研究及表征[J].稀有金属, 2015, 39 (5) :442.)

[16] Wang H, Chen D, Wang C A, Zhang R, Fang D.Preparation and characterization of high-toughness Zr B2/Mo composites by hot-pressing process[J].International Journal of Refractory Metals and Hard Materials, 2009, 27 (6) :1024.

[17] Chatilyan H A, Kharatyan S L, Harutyunyan A B.Diffusion annealing of Mo/Mo Si2couple and silicon diffusivity in Mo5Si3layer[J].Materials Science and Engineering:A, 2007, 459 (1-2) :227.