文章编号:1004-0609(2010)04-0606-07

往复挤压Mg-4Al-2Si镁合金的晶粒细化

宋佩维

(陕西理工学院 材料科学与工程学院,汉中 723003)

摘 要:研究往复挤压Mg-4Al-2Si (AS42)合金的显微组织和晶粒细化机制。结果表明:挤压过程中发生受位错攀移控制的动态再结晶,随挤压道次的增加,合金的晶粒尺寸迅速减小;对合金挤压8道次后,得到晶粒细小、均匀分布的等轴晶组织,晶粒尺寸由铸态的45 ?m减小至1.5 ?m,此时,合金组织的细化趋于稳定,达到细化极限;晶粒细化机制是在往复挤压过程中通过累积动态再结晶,使再结晶得以彻底完成;增加位错密度和加剧晶界畸变使再结晶形核数目增多;大量挤压破碎、均匀分布的Mg2Si第二相颗粒成为再结晶形核核心,从而使晶粒得以细化;往复挤压11道次时,由于挤压温度过高,导致晶粒发生异常长大,最大尺寸约为10 ?m。本试验条件下晶粒发生异常长大的温度阀值约为400 ℃。

关键词:镁合金;Mg-4Al-2Si合金;往复挤压;动态再结晶;晶粒细化

中图分类号:TG146.2;TG142.1 文献标志码:A

Grain refinement of Mg-4Al-2Si magnesium alloy byreciprocating extrusion process

SONG Pei-wei

(School of Materials Science and Engineering, Shaanxi University of Technology, Hanzhong 723003, China)

Abstract: The microstructures and grain refinement mechanisms of Mg-4Al-2Si (AS42) alloy by reciprocating extrusion (RE) were investigated. The results show that the dynamic recrystallization controlled by dislocation climbing occurs during the RE process. The grain size of the alloy decreases rapidly with increasing RE pass. The grain size of the as-cast alloy deceases from 45 ?m to 1.5 ?m after RE 8 passes, here the grain refinement is up to the limit. The mechanisms of grain refinement are that, during RE, the recrystallization is completed thoroughly by accumulative dynamic recrystallization, the nucleation numbers of recrystallization increases with increasing dislocation density and grain boundaries distortion severity, and the massive broken Mg2Si particles become nucleating center of dynamic recrystallization, thus, resulting in the grain refinement. The grain begins to coarse up to 10 ?m due to high temperature after RE 11 passes. Under the experimental conditions, the blow-threshold temperature of the grain coarse is about 400 ℃.

Key words: Mg alloy; Mg-4Al-2Si alloy; reciprocating extrusion; dynamic recrystallization; grain refinement

镁合金具有密度小、比强度和比刚度高、比弹性模量高、导热性好、电磁屏蔽效果佳和易回收等优点,在航空、航天和汽车等领域正得到日益广泛的应用[1-3]。

晶粒细化是提高镁合金力学性能的重要方法,也是研发高性能镁合金材料的重要方向之一[4]。近年来,直接制备块体细晶材料的大塑性变形技术得到迅速的发展[5-6]。大塑性变形技术主要包括:等通道转角挤压、高压扭转、往复挤压和累积轧制等。其中,往复挤压工艺由于其独特的工作原理、较强的组织细化能力、连续变形并能够制备大体积试样而得到了较快的发展[7-8]。但是,关于往复挤压工艺的变形机制、细化机理和组织结构演变等核心问题至今仍然不清楚,而采用往复挤压工艺细化耐热镁合金的研究鲜见报道。

本文作者采用普通凝固法铸造Mg-4Al-2Si(AS42)合金,再采用往复挤压工艺对合金材料的组织、晶粒进行细化,研究挤压过程中组织演变特征和晶粒细化机制。

1 实验

研究所用Mg-4Al-2Si (AS42)合金的名义化学成分为Al4.0(质量分数,%),Si2.0,余量为Mg。合金中的Si以Al-Si中间合金形式加入。在SG2-5-10型井式坩埚炉中采用工业专用保护剂进行熔炼、精炼,最后铸成d 50 mm×120 mm的铸锭,并对铸锭进行均匀化处理。

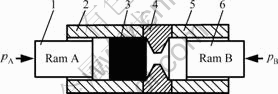

使用专用模具,在YJ32-3150KN液压机上对铸态合金进行往复挤压。图1所示为往复挤压结构示意图。将试样3 装入挤压筒内,施加压力使两顶杆A、B以相同速度向同一方向运动,挤压筒静止不动。当试样3被完全压入筒5内时挤压停止,这时就完成一次挤压。在此挤压过程中,试样在筒2内受到正挤压变形,而在筒5内受到镦粗变形[9]。

图1 往复挤压结构示意图

Fig.1 Schematic diagram of reciprocating extrusion apparatus: 1—Ram A; 2—Container; 3—Billet; 4—Neck die; 5—Container B; 6—Ram B

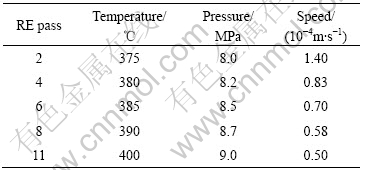

往复挤压工艺参数如表1所列。随挤压道次的增加,挤压温度逐渐升高,压力逐渐增大,挤压速度逐渐下降。试样浸蚀剂为60 mL乙醇+20 mL醋酸+19 mL H2O+1 mL HNO3;显微组织观察在Olympus光学显微镜上进行;用JEM-3010 型透射电镜对挤压态合金的位错组态进行观察与分析;用JEM-3010 型透射电镜对挤压态合金的位错组态进行观察与分析。

表1 挤压比λ=12.7时AS42合金的往复挤压工艺参数

Table 1 Processing parameters of reciprocating extrusion AS42 alloys at λ=12.7

2 结果及分析

2.1 合金的显微组织演变

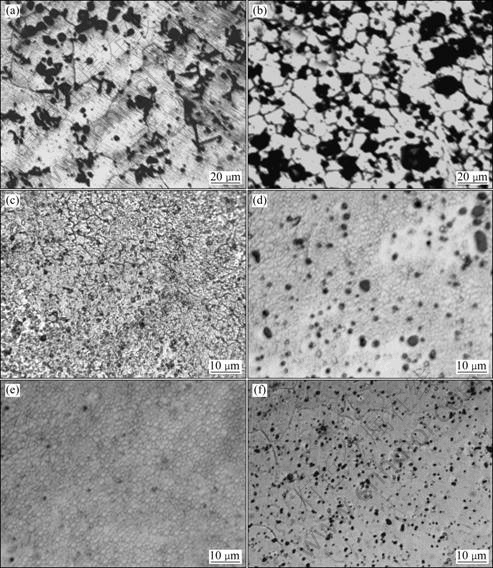

XRD分析表明,铸态及挤压态合金均由α-Mg基体、Mg2Si相和β-Mg17Al12相组成[8]。铸态和往复挤压态合金的显微组织如图2所示。图2(a)中的灰色组织为α-Mg基体;灰黑色块状组织为初生Mg2Si相,灰黑色汉字状组织为共晶Mg2Si相;β-Mg17Al12相含量较少,且对铸锭进行的均匀化处理又使部分β-Mg17Al12相溶入到基体组织,使得剩余的β-Mg17Al12相与Mg2Si相混为一体,在普通光镜下难以分辨。

由图2可见,铸态合金的晶粒比较粗大,平均尺寸在45 ?m左右(见图2(a));挤压过程中发生了动态再结晶,随往复挤压道次由2道次增加到8道次,再结晶晶粒尺寸逐步减小(见图2(b)~(e)),Mg2Si相颗粒也得到细化(见图2(b)~(c));而挤压6道次时,Mg2Si相颗粒已开始出现粗化现象(见图2(d));但是,挤压11道次时,α-Mg基体晶粒出现粗化现象(见图2(f));图2(e)中Mg2Si相颗粒较少的原因是由于随着挤压道次由2道次增加到8道次,晶粒更加细小,使得晶界的显现非常困难,所以采用一定的方法只能显示出晶界,而无法同时清楚地显示出Mg2Si相颗粒之缘故。

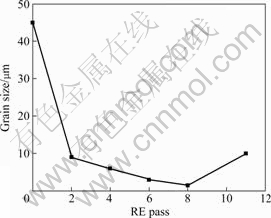

图3所示为挤压道次与晶粒尺寸关系曲线。由图3可看出,挤压2道次后,晶粒尺寸减小至9 ?m左右,组织的均匀性和等轴性较差;挤压4道次后,等轴晶的尺寸更小了,约为6 ?m,组织的均匀性和等轴性大为提高;挤压6道次后,晶粒尺寸约为3 ?m;挤压8道次后,晶粒尺寸约为1.5 ?m,得到了非常细小、均匀分布的等轴晶组织;但挤压11道次时晶粒发生异常长大,最大尺寸约为10 ?m。

2.2 合金的晶粒细化机制

合金变形过程中组织的演化主要通过位错运动或晶界迁移导致晶粒长大。高温变形过程中位错的大量产生及运动可提高变形作用力,而且有利于高应变速率的实现。大量位错的产生及快速运动有利于动态再结晶的形核与长大。

往复挤压可以看成是正向挤压和镦粗过程的复合。往复挤压过程中,应变的不可逆性使得应变具有累积效应。随挤压道次的增加,材料发生强烈塑性变形,从而产生大量的位错和剧烈的晶界扭曲,这就为动态再结晶提供了驱动力。由于挤压反向时存在短暂的停留,材料还可能发生部分静态再结晶。另外,挤压破碎的细小第二相颗粒也可成为动态再结晶的晶核,激活更多的动态再结晶,从而加快再结晶形核并阻止再结晶晶粒的长大。更重要的是动态再结晶也会累积,最终使材料发生非连续完全动态再结晶[10]。

图2 往复挤压AS42合金的显微组织

Fig.2 Microstructures of AS42 alloys at different reciprocating extrusion passes (Cross section perpendicular to extrusion direction): (a) As-cast; (b) 2 passes; (c) 4 passes; (d) 6 passes; (e) 8 passes; (f) 11 passes

图3 往复挤压道次与晶粒尺寸的关系

Fig.3 Relationship between RE passes and grain size

从动态再结晶的机制分析,GALIYV等[11]认为,镁合金动态再结晶机制受塑性变形机制的影响和控制。在300~450 ℃高温范围内变形时,塑性变形激活能与晶内自扩散激活能相当,此时位错攀移成为塑性变形的控制机制。新晶粒主要通过原始晶粒晶界的迁移来形核。发生局部迁移的晶界往往靠近滑移带,因为附近位错密度大。发生晶界迁移时,晶界所扫过的区域位错实现重排并形成小角度晶界,这些小角度晶界可通过不断吸收新的位错而转变成大角度晶界。形核位置可以是滑移带附近的晶界或晶内。

一般而言,合金在高温或一定温度下将发生回复或再结晶现象。堆垛层错能的高低和晶格扩散系数的大小控制了位错滑移或攀移的能力。故堆垛层错能越低、晶格扩散系数越高,就越有利于动态再结晶,反之亦然。由于Mg的层错能较低[9](约为78 mJ/m2,远小于Al的层错能200 mJ/m2),其扩展位错很宽,位错难于从位错网中解脱出来,也难于通过交滑移和攀移而相互抵消。此时,变形开始阶段形成的亚组织中位错密度很高,且亚晶尺寸很小,胞壁中有较多位错缠结,在一定的应力和变形温度下,当材料在变形中储存能积累到足够高时,就会导致动态再结晶的发生。同时,溶质原子的加入通常能降低层错能使扩展位错变宽,使交滑移、攀移困难,使动态回复更加困难,进一步增加了动态再结晶的可能性。因此,镁合金很容易发生再结晶[12]。

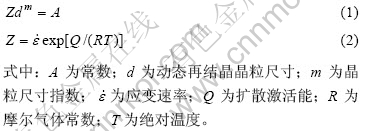

一般而言,动态再结晶晶粒的尺寸由Z参数决定,公式如下[12]:

由此可见,再结晶晶粒的尺寸与Z有关,而Z的大小与变形温度和应变速率有关。变形温度越低,应变速率越大,再结晶晶粒尺寸越小;反之,变形温度越高,应变速率越低,再结晶晶粒尺寸越大。

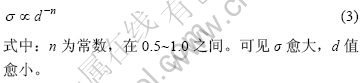

然而,本试验结果却与上述结论并不完全一致。随往复挤压道次的增加(2~8),挤压温度逐渐提高、挤压速度(应变速率)逐步下降,晶粒尺寸却逐步减小,如表1和图3所示。实际上再结晶晶粒尺寸的大小不仅与变形温度和应变速率有关,而且还与应力和累积应变量有关。在塑性变形过程中,应力σ与动态再结晶晶粒尺寸d的关系如下[13]:

在本试验中,随挤压道次从2增加到8,压力也从8 MPa增加到8.7 MPa,晶粒尺寸从9 ?m减小到1.5 ?m,这与上述公式相符合。

往复挤压过程中,应变具有不可逆的累积效应,累积等效应变公式如下[14]:

式中:k为挤压道次;Dm为挤压筒内径;dm为模芯孔径。

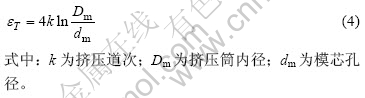

根据式(4)计算得到的往复挤压累积应变量如表2所列。由表2可知,随挤压道次增加,累积应变量增大。

表2 往复挤压AS42合金的累积应变

Table 2 Accumulated strain of reciprocating extruded AS42 alloy

在塑性变形过程中,既存在着因变形温度升高、应变速率减小而使晶粒发生粗化的趋势,同时又存在着因塑性变形应力增大、累积应变增加而使晶粒不断发生动态再结晶细化的趋势,这两类因素竞相发挥作用。显然,在本试验条件下,当温度低于400 ℃、挤压速度较高时,第二类因素起主导作用;当温度高于400 ℃、挤压速度较低时,第一类因素起主导作用。

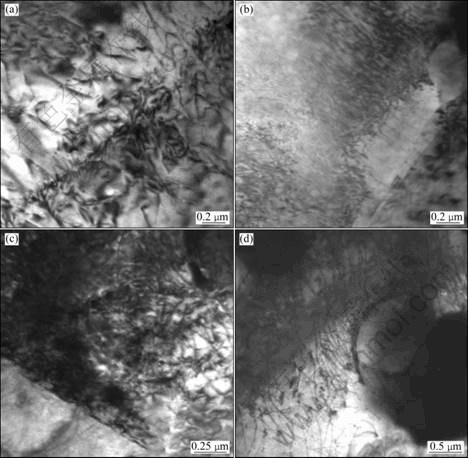

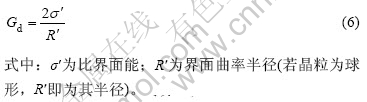

图4所示为不同挤压道次下的AS42合金典型的位错组态。由图4可知,随着往复挤压道次的增加,累积应变增加,位错密度逐渐增大。挤压4道次时,形成位错网(见图4(a));挤压6道次时,位错网密度进一步增大(见图4(b));挤压8道次时,位错网更为复杂,彼此缠结在一起形成了密度非常大的胞状组织并塞积于晶界处(见图4(c));但挤压道次为11时,位错组态发生变化,与8道次相比,胞状组织的密度和位错密度均有所减小,并塞积于Mg2Si相颗粒处,同时还发现Mg2Si相颗粒中有位错存在(见图4(d))。

一般而言,随着挤压次数的增加,累积塑性变形量就会越大,位错密度进一步增大,产生更多的亚晶有利于再结晶形核,从而使再结晶晶粒更加细小。但挤压道次为11时,位错密度却发生下降,晶粒发生粗化。这说明,挤压8道次时,位错密度已达到最大,即处于峰值。出现这种结果,这与塑性变形过程中位错的增殖、湮灭及回复作用是分不开的。在一定应变速率下,当变形量不大时, 位错密度较小,金属内积聚的内能也较小,在这期间位错湮灭速度要小于增殖速度,从总的效果看,位错在增加,位错密度增大,晶粒细化作用较明显。当变形量达到一定程度后,位错的增殖和湮灭达到动态平衡,此时晶粒的大小基本上不再变化。若再继续挤压(如11道次),同时降低应变速率时,位错增殖和湮灭的动态平衡就会被破坏,位错湮灭的速度将大于增殖速度,表现为位错数目减少、密度减小、再结晶形核减少,导致晶粒发生粗化。

图4 AS42 合金往复挤压不同道次后位错组态

Fig.4 Dislocation structures of AS42 alloys after different RE passes: (a) 4 passes; (b) 6 passes; (c) 8 passes; (d) 11 passes

从应力—应变与位错关系的角度分析,若材料的塑性应变和变形量继续增加,位错密度进一步加大,就会形成更加细小的再结晶等轴晶。如上所述,实际上晶粒是不可能无限细化的,它有一定的限度。根据高温时镁合金的流变应力—应变曲线变化规律可知,在变形开始阶段,存在明显的加工硬化,随应变量的增加,流变应力急剧增大,达到峰值后,如果进一步增大应变,流变应力则出现逐步下降的趋势,随即进入稳态流变阶段。此时动态再结晶引起的软化效应与加工硬化作用处于相对平衡状态。一般流变应力与位错密度具有如下关系[15]:

由式(5)可知,当材料由弹性变形到屈服以后再继续变形则进入加工硬化阶段,此时材料的位错密度明显增加,流变应力不断增大;当处于稳态流变阶段时,位错密度也趋于稳定,流变应力一般也不再增大;同时,根据式(3)可知,动态再结晶晶粒尺寸与应力成反比,在一定温度和变形速率等条件下,峰值应力和稳态流变应力一般是一定的,那么这时通过动态再结晶使晶粒细化也有一定限度的。只有降低变形温度和提高变形速率使峰值应力和稳态流变应力增大,才可进一步细化晶粒。根据以上述分析可知,位错密度不可能无限增大。因此与位错密度有直接关系的动态再结晶晶粒的尺寸也就不可能无限地减小。而且,合金长时间处于高温下,晶粒会发生粗化,出现异常长大现象。实际中,晶粒细化既要受材料可变形性的影响,又要受加工设备条件的制约。

综上所述,晶粒细化是有一定限度的,不会无限地细化。往复挤压通过以下几个方面作用使晶粒得到细化:通过累积动态再结晶,使再结晶得以彻底完成;增加晶内缺陷(如增加位错密度和加剧晶界畸变)使再结晶形核数目增多。同时,提供大量均匀分布的第二相(如Mg2Si颗粒),使其成为再结晶形核位置。

2.3 晶粒粗化分析

本试验发现往复挤压11道次时,α-Mg基体组织出现粗化现象(见图2(f))。晶粒粗化的原因主要如 下[9]:1) 往复挤压8道时,晶粒已非常细小,总界面能很高,晶粒有自发粗化的趋势。晶粒长大的驱动力Gd与晶粒尺寸及界面能大小有关,关系如下[16]:

可见,界面能愈大、晶粒尺寸愈小,则晶粒长大的驱动力愈大,则长大的倾向愈大。2) 晶粒长大主要表现为晶界的移动,实质上就是原子在晶界附近的扩散。而原子的扩散受加热温度、保温时间、第二相颗粒的性质、大小和数量等因素的影响。由于随挤压道次的增加,合金挤压温度逐步提高,当挤压11道次时,挤压温度已经从2道次时的375 ℃提高到11道次时的400 ℃,此时,晶界扩散和晶界迁移能力增强,且挤压时间较长,导致晶粒发生异常长 大[17];同时,原来细小、弥散分布的Mg2Si相颗粒也发生粗化,其颗粒总数相应减少,则基体晶粒发生再结晶形核位置数目也就相应减少,且粗化的第二相对晶界的钉扎作用减弱,这也导致晶粒发生快速长大;3) 往复挤压产生的应变更进一步加速原子的扩散,促使晶粒长大。

总而言之,挤压温度过高是晶粒长大的主要原因。可以推断,在本研究的挤压条件下,晶粒发生异常长大的温度阀值约为400 ℃。

3 结论

1) 往复挤压可显著细化AS42合金的显微组织。挤压过程中α-Mg基体组织发生了受位错攀移控制的动态再结晶,随挤压道次的增加,动态再结晶速度加快,晶粒尺寸迅速减小。挤压8道次时,得到晶粒细小、均匀分布的等轴晶组织,晶粒尺寸由铸态的45 ?m减小至1.5 ?m。此时,合金组织的细化趋于稳定,达到了细化极限。

2) 通过累积动态再结晶,使再结晶得以彻底完成;增加晶内缺陷(如增加位错密度和加剧晶界畸变)使再结晶形核数目增多;提供大量均匀分布的Mg2Si第二相颗粒,使其成为再结晶形核核心。通过上述几方面的作用使晶粒得到细化。

3) 往复挤压11道次时,由于挤压温度过高,导致晶粒发生粗化,最大尺寸达10 ?m;本试验条件下,晶粒发生异常长大的温度阀值约为400 ℃。

REFERENCES

[1] ZHANG P. Creep behavior of the die-cast Mg-Al alloy AS21[J]. Scripta Materialia, 2005, 52: 277-282.

[2] FRIEDRICH H, SCHUMANN S. Research for a ‘new age of Magnesium’ in the automotive industry[J]. Journal Materials Processing Technology, 2001, 117: 276-281.

[3] AGHION E, BRONFIN B, ELIEZER D. The role of the magnesium industry in protecting the environment[J]. Journal Materials Processing Technology, 2001, 117: 381-385.

[4] YEH J W, YUAN Shi-ying, PENG Chao-huang. Microstructure and tensile properties of an Al-12wt.% Si alloy produced by reciprocating extrusion[J]. Metallurgical and Materials Transactions A, 1999, 30: 2503-2512.

[5] 陈勇军, 王渠东, 翟春泉, 丁文江. 大塑性变形制备高强镁合金的研究与展望[J]. 机械工程材料, 2006, 30(3): 1-3.

CHEN Yong-jun, WANG Qu-dong, ZHAI Chun-quan, DING Wen-jiang. Research and development prospects of high strengh Mg alloys fabricated by severe plastic deformation[J]. Materials for Mechanical Engineering, 2006, 30(3): 1-3.

[6] VALIEV R Z, ISIAMGALIEV R K. Bulk nanostructural materials from severe plastic deformation[J]. Progress in Materials Science, 2000, 45: 103-189.

[7] 宋佩维, 井晓天, 郭学锋. 往复挤压Mg-4Al-2Si镁合金的组织细化与力学性能[J]. 中国有色金属学报, 2007, 17(1): 111-117.

SONG Pei-wei, JING Xiao-tian, GUO Xue-feng. Structures refinement and mechanical properties of Mg-4Al-2Si Mg alloy by reciprocating extrusion[J]. The Chinese Journal of Nonferrous Metals, 2007, 17(1): 111-117.

[8] 宋佩维, 井晓天, 郭学锋. 热处理对往复挤压态Mg-4Al-2Si合金组织和性能的影响[J]. 金属热处理, 2007, 32(1): 69-71.

SONG Pei-wei, JING Xiao-tian, GUO Xue-feng. Effects of heat treatment on microstructure and mechanical properties of Mg-4Al-2Si alloy in reciprocating extrusion[J]. Heat Treatment of Metals, 2007, 32(1): 69-71.

[9] YEH J W, YUAN Shi-ying, PENG Chao-huang. A reciprocating extrusion process for producing hypereutectic Al–20wt.% Si wrought alloys[J]. Mater Sci Eng A, 1998, 252: 212-221.

[10] YUAN Shi-ying, YE J W, TSAU C H. Improved microstructures and mechanical properties of 2024 aluminum alloy produced by a reciprocating extrusion method[J]. Materials Transactions, JIM, 1999, 40(3): 233-241.

[11] GALIYV A, KAIBY R, GOTTSTEIN G. Correlation of plastic deformation and dynamic recrystallization in magnesium alloy ZK60[J]. Acta Materialia, 2001, 49(7): 1199-1207.

[12] WATANABE H. Grain size control of commercial wrought Mg-Al-Zn alloys utilizing dynamic recrystallization[J]. Materials Transactions, 2001, 42: 1200-1205.

[13] 陈振华. 变形镁合金[M]. 北京: 化学工业出版社, 2005: 62-68.

CHEN Zhen-hua. Wrought magnesium alloy[M]. Beijing: Chemical Industry Press, 2005: 62-68.

[14] RICHERT J, MARIA R, KRAK O W. A new method for unlimited deformation of metals and alloys[J]. Aluminum, 1986, 8: 604-607.

[15] 陈继勤, 陈敏熊, 赵敬世. 晶体缺陷[M]. 杭州: 浙江大学出版社, 1992: 120-218.

CHEN Ji-qin, CHEN Min-xiong, ZHAO Shi-jing. Crystal Defect[M]. Hangzhou: Zhejiang University Press, 1992: 120-218.

[16] 刘云旭. 金属热处理原理[M]. 北京: 机械工业出版社, 1981: 26-27.

LIU Yun-xu. Heat treatment principle for metals[M]. Beijing: China Machine Press, 1981: 26-27.

[17] LUO A, PEKGULERYUZ M O. Cast magnesium alloys for elevated temperature applications[J]. Journal of Materials Science, 1994, 29 (20): 5259-5271.

(编辑 龙怀中)

基金项目:陕西理工学院专项科研基金资助项目(SLGQD0746)

收稿日期:2009-04-27;修订日期:2009-08-21

通信作者:宋佩维,副教授,博士;电话:13892633273:E-mail:spwsyh@163.com