网络首发时间: 2018-03-06 16:24

稀有金属 2018,42(12),1323-1331 DOI:10.13373/j.cnki.cjrm.xy18010032

湿法回收废催化剂中铂钯技术进展

吕玉辰 戴惠新 杜五星 张磊 唐冬冬

昆明理工大学国土资源工程学院

昆明理工大学省部共建复杂有色金属资源清洁利用国家重点实验室

摘 要:

铂钯贵金属是汽车尾气净化催化剂和化工用催化剂的主要成分, 从失效催化剂中分离回收铂钯贵金属是解决铂钯资源不足的重要途径之一。评述了从废催化剂中回收铂钯的方法和技术, 重点讨论了废催化剂中铂钯金属的粗提工艺, 包括湿法浸出工艺、生物浸出工艺及强化浸出手段, 并比较了各种方法的优缺点。湿法工艺有载体溶解法、活性组分溶解法、全溶法和加压氰化法, 其优点是技术简单, 流程较短且成熟, 成本相对低, 是从失效催化剂中分离回收铂钯贵金属最常用的方法, 但湿法浸出的主要缺点是浸出率不够稳定。技术上, 生物浸出工艺具有反应温和, 环境友好, 适应性强等优势, 但其仍处于研究探索阶段, 工业化应用较少。强化铂钯浸出的手段有机械活化、微波、超声波强化浸出等, 其中微波、超声波强化浸出方法应用较多。最后指出提高工艺技术水平、发展高效、环境友好型新技术是废催化剂中铂钯回收技术的发展方向。

关键词:

废催化剂 ;铂钯回收 ;湿法浸出 ;生物浸出 ;

中图分类号: TF83;X734.2

作者简介: 吕玉辰 (1992-) , 男, 河北石家庄人, 硕士, 研究方向:浮选理论与工艺;E-mail:1148288295@qq.com;; *戴惠新, 教授;电话:13987662793;E-mail:dhx6688@sina.cn;

收稿日期: 2018-01-17

基金: 国家自然科学基金项目 (51764023, 51264020) 资助;

Progress in Recovery of Platinum and Palladium from Spent Catalysts by Hydrometallurgical Methods

Lü Yuchen Dai Huixin Du Wuxing Zhang Lei Tang Dongdong

Faculty of Land Resource Engineering, Kunming University of Science and Technology

State Key Laboratory of Complex Nonferrous Metals Resources Clean Utilization, Kunming University of Science and Technology

Abstract:

Platinum and palladium were the main components of automobile catalysts and chemical catalysts, so the separation and recovery of platinum and palladium from spent auto-catalysts and chemical catalysts was one of the most important ways to meet the demand for platinum and palladium resources. The methods, especially the crude extraction process, of recovery of platinum and palladium from spent catalysts was reviewed, including hydrometallurgical leaching methods, bioleaching and the means of strengthening the leaching process. The advantages and disadvantages of these processes were compared. Hydrometallurgical leaching methods containing carrier dissolution, active component dissolution, total dissolution and pressure cyanidation, had the advantages of short and mature process, low cost and became the most common method for the recovery of platinum and palladium from spent catalysts, but the maindrawback was unstable leaching rate. From the point of view of technology, the biological leaching process had the advantages of mild reaction, environment-friendly, strong adaptability, while biological leaching process was still in the stage of exploration, and industrial applications were rare. The means of strengthening the leaching process of platinum and palladium included mechanical activation, ultrasonic leaching and microwave enhanced leaching. Ultrasonic leaching and microwave enhanced leaching had wide range of applications. Finally, the development direction of spent catalysts recycling technology was concluded as improving the level of technique, developing efficient and environment-friendly technologies.

Keyword:

spent catalyst; recovery of platinum and palladium; hydrometallurgical leaching; bioleaching;

Received: 2018-01-17

铂钯贵金属具有较强的催化活性, 可促使大量化学反应快速进行, 是工业废气净化、石油化工、精细化工、燃料电池制造、有机化工等不可缺少的催化材料, 行业前景十分广阔

[1 ,2 ,3 ]

。自2009年至今, 中国一直是全球最大的铂族金属消费国

[4 ,5 ]

, 但目前国内铂族金属资源严重匮乏, 并且其矿床类型复杂

[6 ]

, 大量的铂族金属需要依靠进口的局面亟待改善

[7 ]

。而失效催化剂中的铂钯金属含量远远高于原矿, 这使其成为我国当前不可忽视的铂钯金属资源

[8 ]

。同时, 富含铂钯稀贵金属的失效催化剂若不及时处理会造成严重的环境污染, 进而危害到人的健康

[9 ,10 ,11 ]

。为满足未来我国对铂钯稀贵金属不断增加的需求及解决废催化剂环境污染问题, 对于铂钯金属废催化剂的回收与利用必须给予重视。

从废催化剂中回收铂钯金属的工艺有湿法工艺、火法工艺

[12 ,13 ]

、火-湿联合法工艺

[14 ,15 ,16 ]

以及生物浸出工艺等。湿法工艺流程短、能耗及成本低、技术简单是废催化剂中的铂钯金属提取的主要工艺;生物浸出由于能耗低、流程短、反应温和且对环境友好等特点受到了研究人员的广泛关注;此外, 国内外研究人员围绕如何加强浸出过程做了大量的研究。本文对常规湿法工艺、生物浸出工艺及强化浸出手段进行了全面的介绍, 重点介绍了废催化剂浸出阶段的工作机制及效果, 并对今后的研究思路和方向进行了展望。

1 湿法浸出法

常规湿法工艺流程主要包括铂钯的浸出、萃取提纯及沉淀分离过程。由于铂钯在浸出过程中损失较多, 国内外研究人员对浸出过程进行了大量的研究, 浸出方法主要有载体溶解法、活性组分溶解法、全溶法和加压氰化法等。

1.1 载体溶解法

载体溶解法的实质是根据催化剂载体物质与活性物质化学反应活性的差异, 选择性的溶解载体, 而活性物质Pd, Pt不溶留在浸出渣中, 最后再从渣中提取Pd, Pt。该法主要用于载体易分解的废催化剂, 催化剂以氧化铝为载体时, 载体溶解法可有效回收其中的Pd, Pt活性组分。

1.1.1 直接浸出载体法

直接浸出载体法的实质是在常温或高温, 常压或高压条件下, 使用非氧化性酸 (硫酸效果较好

[17 ]

) 或碱 (如NaOH) 直接将废催化剂载体选择性溶解, 酸性浸出剂只适合处理可溶性γ-Al2 O3 载体催化剂, 碱性浸出剂可处理多种晶型Al2 O3 载体废催化

[18

] 。

载体溶解过程中, 温度、压强是影响选择性溶解载体效果的主要因素。赵雨等

[19 ]

考察了温度及压强对硫酸溶解γ-Al2 O3 载体反应的影响, 研究结果表明载体溶解反应速率常数随温度及压强增大而增大, 当反应温度130℃, 压力4.5 kg·cm-3 , 浸出时间4 h, γ-Al2 O3 溶解率可达95%, 相对于常压下只有50%~80%的溶解率, 效果显著。

Lee等

[20 ]

采用硫酸溶解法从废石油催化剂中回收铂, 并研究了温度对浸出效果的影响。研究结果表明, 在硫酸浓度6.0 mol·L-1 , 浸出温度100℃, 浸出时间2~4 h, 矿浆密度220 g·L-1 最佳条件下, 约95%的γ-Al2 O3 溶解。综上, 温度和压强的提高可加快载体的溶解速度及减少不溶物的数量。

但随着温度和压强的增大, 部分细粒级Pd, Pt也会被溶解, 导致回收率下降。为解决这一问题, 赵雨等

[19 ]

在硫酸加压溶解载体阶段添加Ti Cl3 抑制剂来抑制铂的分散, 取得了铂直收率98.71%, 海绵铂产品纯度≥99.98%的浸出指标;Minseuk等

[21 ]

等在硫酸溶解液中加入铝粉来还原部分分散的铂钯, 使完全回收AR-405和R-134废催化剂中的铂钯可能实现。

1.1.2 预处理后载体溶解法

预处理后载体溶解法的实质是在浸出之前对催化剂进行预处理, 使难溶于酸的α-Al2 O3 转化为可溶于弱酸或水溶液的铝盐, 后选择性溶解载体。该法可用于处理α-Al2 O3 含量较高的催化剂;对γ-Al2 O3 基废催化剂同样适用, 并且可显著降低药剂耗量及反应条件要求。

董海刚等

[22 ]

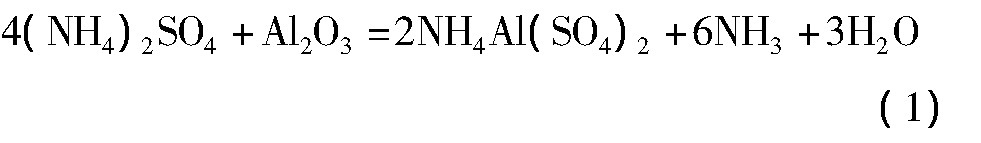

采用铵盐焙烧-酸浸法从Pt/Al2 O3 废催化剂中富集回收铂。废催化剂与7.5倍料重的硫酸铵混匀进行焙烧, 焙烧温度350℃, 时间5 h, 烧产物在硫酸初始浓度0.5 mol·L-1 , 液固比为12.5, 温度为80℃的条件下浸出3 h, 最终铂的富集倍数可达274倍以上。经分析, 焙烧过程可将α-Al2 O3 转化为可溶性NH4 Al (SO4 ) 2 , 转化原理如下:

周俊和任鸿九

[23 ]

采用硫酸盐化焙烧—水浸法来处理γ-Al2 O3 基粒状汽车尾气净化催化剂, 废催化剂与1.77倍料重浓H2 SO4 混匀于马弗炉中焙烧, 焙烧温度250~300℃, 时间10~15 min, 烧产物用水浸出。经三段焙烧-浸出, Pt, Pd的总回收率分别为97%~99%, 99%。

邵延海等

[24 ]

采用钠化焙烧-水浸法从废催化剂提取铝, 实验结果表明在碳酸钠用量84%, 温度1000℃的条件下焙烧30 min, 铝的浸出率可达到95.56%, 氧化铝转化原理如下:

王明等

[25 ]

采用烧结-溶出法从废催化剂中回收铂, 脱碳后的废催化剂与2倍配料分子比的NaOH混匀进行烧结反应, 温度800℃, 时间2 h, 烧产物在95℃的水中溶出10 min。一次烧结-溶出, 氧化铝的浸出率可达98.10%, 铂在渣相中富集达17.87倍。反应如下:

综上所述, 载体溶解法可有效回收氧化铝基废催化剂中的铂钯, 酸法溶解只适用于处理γ-Al2 O3 可溶性载体废催化剂, 碱法溶解适用性更广, 浸出过程中压强、温度的升高均可提高浸出效率;废催化剂的预处理可显著降低后续反应条件要求及浸出过程中药剂用量。该法的金属综合回收率高, 载体成分可作为副产品进行销售, 但其流程较长, 操作复杂, 建厂投资大。

1.2 活性组分溶解法

活性组分溶解法即载体不溶, 在氧化剂体系中选择性地将Pt, Pd等活性组分以氯络合物形式溶出, 后在溶液中提取Pt, Pd。选择性溶解活性组分常采用HCl-氧化剂体系, 常见的氧化剂有Cl2 , NaClO3 , H2 O2 , HNO3 等。该法主要用于处理以堇青石陶瓷等难溶物质为载体的催化剂, 也可用于处理铂钯合金催化剂及含碳载体废催化剂。

1.2.1 活性组分直接溶解法

当废催化剂表面积碳, 活性成分被氧化程度及吸附有机物较少时, 可直接采用活性组分溶解法将其中的Pt, Pd活性成分溶出。但由于催化剂在使用过程中会发生一系列的物理化学性质变化, 如铂钯活性物质被特殊惰性物质包裹;废催化剂表面积碳严重;铂钯等活性组分在使用过程中被氧化

[26 ]

, 活性组分直接溶解法的应用并不广泛。

1.2.2 预处理后活性组分溶解法

预处理后活性组分溶解法实质是在湿法浸出活性组分之前, 根据废催化剂的物理化学性质采用相应的预处理措施, 如焙烧、氧化、还原、细磨等, 该措施可降低浸出阶段酸耗量并提高铂钯金属的回收率和浸出率

[27 ]

。

李玉杰等

[28 ]

发明了一种从废钯炭催化剂中回收钯的方法:废催化剂经焚烧预处理脱碳及甲酸还原后, 在HCl-NaClO3 体系中浸出钯, 浸出液经阳离子交换除杂, 氨络合精炼出纯钯, 可回收99.1%的钯。陈坤

[29 ]

同样采用焚烧法来预处理废钯炭催化剂, 最终得到了钯纯度99.95%, 回收率>99.5%的试验指标。此外, 焚烧法也可用于表面吸附有大量有机物废催化剂的预处理。

Aberasturi等

[30 ]

在250℃空气氛围中消除了汽车尾气净化催化剂表面的HC和积碳, 从而提高了活性组分浸出阶段的浸出率, 最终得到了铂钯回收率大于95%的良好指标。Pinheiro和Lima

[31 ]

将Pt/Al2 O3 和Pt-Sn/Al2 O3 废催化剂在400℃空气氛围, 一个大气压下热处理5 h, 消除其表面的积碳和铁, 为后续活性组分的浸出提供了较好的条件。

Bolinski和Distin

[32 ]

将失效汽车尾气净化催化剂在250℃氢气气氛下加热来除去催化剂表面积碳并将铂钯氧化物进行还原, 从而提高了浸出阶段的浸出率。

除上述方法外, 还可应用物理方法对废催化剂进行预处理。Kim等

[33 ]

采用磨损洗涤法将蜂窝陶瓷催化剂的催化剂层与堇青石基体分离, 并对初始颗粒大小对试验的影响进行了研究。XRD分析结果表明, 随着颗粒粒度的减小, 催化剂层含量增加, 而堇青石含量减少, 从而降低后续湿法浸出阶段的工作量。

综上所述, 活性组分溶解法具有流程简单、设备投资小、回收率较高、浸出液成分相对简单、生产效率高等优点, 工业前景良好。但该法仍存在酸耗大、浸出率不稳定, 浸渣中仍残留少量的钯, 若直接丢弃, 从技术上和经济上都很不合理。

1.3 全溶法

全溶法是载体溶解和活性组分溶解的结合, 即在使用载体溶解法溶解载体的过程中加入某种氧化剂来提高溶液的氧化能力, 载体被溶解的同时, 铂钯金属也被氧化浸出, 最终得到贱/贵金属比很大的溶液, 所得溶液可采用多种富集方法来处理得到铂钯金属富集物。

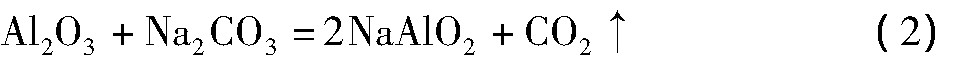

不同全溶法区别在于浸出和富集阶段, 富集手段有还原沉淀法、溶液萃取法、离子交换法、分子识别法、生物吸附法等 (表1) 。表1中所述分离方法各有优缺点

[42 ]

, 还原沉淀法流程较长, 分离效率低;离子交换法吸附容量低, 设备投资大;分子识别法所用分离材料价格高, 投资大, 成本高;溶剂萃取法分离效率高, 铂、钯金属直接回收率高, 有机相可重复循环使用, 运行成本相对较低, 生产规模可调;生物吸附法吸附剂再生性好, 成本低, 几乎无废气、废渣产生, 属环境友好型工艺, 潜力大, 前景广阔。

1.4 加压氰化法

加压氰化法即在加压高温的条件下使用氰化物直接从废催化剂中选择性浸出Pt, Pd。美国矿务局

[42 ,43 ]

较早使用NaCN溶液作为浸出剂来回收汽车尾气净化催化剂中的铂钯金属。破碎至颗粒状的废催化剂与5%的NaCN溶液混合均匀, 于高压釜内160℃反应1 h, 固液分离后, 将氰化液于高压釜内在250~270℃高温下继续反应, 氰化物被破坏从而达到回收铂钯的目的。该法浸出率为Pt75%~90%, Pd 78%~88%。

Desmond

[44 ]

对失效汽车尾气净化催化剂加压氰化浸出前的预处理方法进行了试验探索, 虽然浸出率可提高3%左右, 但浸出效果仍然不能令人满意。Shams等

[45 ]

采用高温氰化-离子交换法从工业脱氢催化剂中回收铂, 并对固液分离技术进行了改进。研究表明, 在氰化钠溶液与催化剂重量比2∶1, 浸出温度140~180℃, pH值8~9, 反应完成时间小于1 h的最佳条件下, 可以得到铂回收率>95%的较好指标。

昆明贵金属研究所

[46 ,47 ]

采用高压氰化法来回收废蜂窝陶瓷催化剂中的铂族金属。其回收工艺为:废催化剂经破碎及加压碱浸 (NaOH) 预处理后于反应釜内进行高温加压氰化浸出。研究考察了预处理及氰化浸出过程中各种工艺参数对浸出的影响, 包括磨矿时间、碱用量、浓度、预处理及浸出反应过程中液固比、温度、压力、时间、氧分压等。结果表明:预处理能打开废催化剂载体对铂钯等活性组分的包裹, 对氰化浸出有利, 但预处理过程中若物料过细或反应碱用量过大、温度过高、时间过长均容易形成新相重新包裹, 不利于铂钯与氰化剂的有效接触。预处理渣进一步湿磨可消除包裹, 提高氰化浸出率, 在最佳实验条件下, 铂钯金属的浸出率可达:Pt 96%, Pd 98%。

表1 从溶液中回收Pt, Pd的相关研究Table 1 Studies on separation of Pd and Pt from solutions 下载原图

表1 从溶液中回收Pt, Pd的相关研究Table 1 Studies on separation of Pd and Pt from solutions

综上, 加压氰化可直接从失效催化剂中选择性浸出Pt, Pd, 对物料适应性强, 选择性浸出率高, 获得的贵金属氰化液成分相对简单且浓度较高, 有利于后续的提取回收, 并且其工艺流程短, 环境污染小, 属短流程清洁工艺。虽然氰化物有巨毒, 但氰离子氯化破坏的最终产物CO2 , N2 和Cl- 基本无污染。但加压氰化法目前仍存在铂钯浸出率不高、浸出率不稳定、剧毒NaCN耗量大、工艺对陶瓷载体型失效催化剂处理效果不理想等问题。

2 生物浸出法

生物浸出技术主要是利用微生物或微生物代谢产物与矿化作用, 发生还原、氧化、分解、吸附等直接或间接作用, 将金属从固体材料中溶浸出来, 且该技术在铜、金、镍、钴等金属方面的应用较多

[48 ,49 ,50 ,51 ]

, 而在废催化剂的资源化方面是一项新技术, 有重要的环境与社会经济价值, 相关的研究也越来越多。

Helmut Brandl等

[52 ]

对紫色色杆菌、荧光假单胞菌和一种少见的假单胞菌从固体废物中生物浸出铂金属的能力进行了实验研究, 研究结果表明, 以上几种微生物具有从固体废物中将铂金属以氰化物形式浸出的潜力。

Assun92o等

[53 ]

研究了化学-生物方法耦合技术用于汽车尾气净化催化剂中铂钯金属回收的可行性。试验结果表明, 水相中Pd (II) 和Pt (IV) 经有机萃取剂萃取、海水反萃剥离后, 可由富含硫酸盐还原细菌的群落产生的代谢产物来沉淀回收。经分析, 沉淀物成分主要为PdS和Pt S2 , 并且这些金属硫化物为尺寸不超过150 nm的纳米颗粒, 具有潜在的应用价值。

Ju等

[54 ]

使用磺化热红藻有效和选择性地从金属废水中回收钯离子。试验结果表明, 反应在1 h之内完成, 并且超过90%的Pd2+ 从含有10倍以上Cu2+ 浓度的金属废水中被选择性回收, 后使用含有2.8%铵的铵盐溶液将Pd2+ 从细胞中洗脱出来。磺化热红藻的使用是回收废金属废水中的低浓度钯的一种环保和经济有效的方法。

Shin等

[55 ]

开发了氰化物的生物生产和积累系统, 并将其用于汽车尾气净化催化剂中铂钯金属的回收。该系统中, C.violaceum DSM 30191T将甘氨酸作为前体通过氧化脱羧反应来生产HCN和CO2 , 后使用NaCN溶液对HCN进行捕收。在C.violaceum DSM 30191T最佳生长条件下, 间歇式和连续式氰化物生产系统的氰化物最高浓度可达954.8和6594.5 mg·L-1 。1000 mg·L-1 的生物氰化物溶液, 在温度150℃, 转速200 r·min-1 及反应时间1 h的条件下, 可将汽车废催化剂中92.1%的Pt, 99.5%的Pd浸出。

综上, 生物浸出法与传统湿法浸出工艺相比, 具有如下特点:反应温和, 利用微生物催化作用, 浸出反应可在常温、常压及低酸条件下进行;工艺流程短、设备简单、基建投资大大减少;一定程度上可认为无废气、废物、废水排放, 溶液循环利用, 环境友好, 节约了处理废弃物的成本;能较经济地处理常规湿法难以处理的某些铂、钯含量较低的固体废物。但与化学工艺相比, 其在废催化剂中铂、钯回收的工业应用效果及前景还有待验证。

3 强化浸出的新方法及研究

与上述生物、化学方法不同, 研究人员大多使用物理方法来增强废催化剂中铂、钯金属的浸出效果, 代表性的有机械活化、微波、超声波强化浸出等, 其中超声波、微波强化浸出在湿法浸出领域应用较多。

Suoranta等

[56 ]

使用微波辅助浸出和浊点萃取从催化剂材料中回收铂钯。研究表明微波辅助浸出比使用传统加热浸出更有效。Jafarifar等

[57 ]

采用王水浸出剂从铂-铼双金属催化剂中溶出铂, 并对比了有无微波辅助的浸出效果, 无微波辐射时, 液固比为5, 反应时间2.5 h的条件下, 铂的回收率为96.5%;当采用150 W功率微波辐射, 液固比为2, 反应时间5 min时, 废催化剂中铂的回收率可达98.3%。结果表明, 微波辅助浸出工艺较常规浸出工艺降低了反应时间和液固比, 并且显著提高了浸出率。

微波辐射有利于促进分子振动, 造成颗粒破裂, 增大液固反应面积, 增强物质间的传热传质, 增加反应速率, 减小试剂消耗, 能显著提高浸出率。微波强化浸出用于低品位废催化剂的处理较大多数方法更有优势

[58 ]

。

4 结语

随着汽车产业及化工行业的发展, 相应催化剂的需求量及报废量将逐年增加, 铂钯作为催化剂的主要活性成分, 其需求量巨大, 并且呈逐年增加趋势。失效催化剂中的铂钯已成为催化剂中活性成分的重要来源, 因此从废催化剂中回收铂钯是十分必要的。

目前, 湿法工艺由于技术简单, 流程较为成熟, 成本相对低, 已成为大部分企业回收废催化剂中铂钯通常采用的方法, 但湿法工艺的应用也受到浸出率不稳定, 流程中产生大量难处理的废水、废渣等短板的限制。其未来发展方向是, 加强对浸出机制, 预处理技术和强化浸出措施的研究, 完善传统的湿法工艺;同时要开发环境友好型新技术, 进一步提高工艺水平, 降低浸出过程中的药剂消耗量及能耗, 提高回收率, 最大限度对废催化剂进行回收再利用。

生物浸出法与传统湿法浸出工艺相比, 具有反应温和、工艺流程简单、对环境友好等优点, 但该技术的工业化应用仍处于研究阶段。其未来主要研究方向是加强生物浸出过程基础理论与工程化技术的研究;选育耐高温、耐盐、耐酸碱、高活性浸矿菌种。

参考文献

[1] Liu S J. Platinum Group Metals Metallurgy[M]. Central South University Press, 2013. 6. (刘时杰.铂族金属冶金学[M].中南大学出版社, 2013. 6.)

[2] Loferski P J. 2012 Minerals Yearbook Platinum-Group Metals[M]. U. S. Department of the Interior, U. S.Geological Survey, 2016. 57. 1.

[3] Liu Y W, Yang B, Li Y. Application of platinumgroupmetals in modern industries[J]. Southern Metals, 2009, (2) :1. (刘艳伟, 杨滨, 李艳.铂族金属在现代工业中的应用[J].南方金属, 2009, (2) :1.)

[4] Neng Y T, Yang Z F, Wen F. Platinum[M]. Metallurgical Industry Press, 2010. 9. (宁远涛, 杨正芬, 文飞.铂[M].冶金工业出版社, 2010. 9.)

[5] Zhang R R, Chen Q S, Liu Q Y, Yu W J, Tan H C.Analysis of global platinum metals demand forecast and supply and demand situation[J]. Resources Science, 2015, 37 (5) :1018. (张若然, 陈其慎, 柳群义, 于汶加, 谭化川.全球主要铂族金属需求预测及供需形势分析[J].资源科学, 2015, 37 (5) :1018.)

[6] Wang S L. Studies on the status and countermeasures of PGM resources[J]. Chinese Geology, 2001, 28 (8) :23. (王淑玲.铂族金属资源的现状及对策研究[J].中国地质, 2001, 28 (8) :23.)

[7] Dong H G, Wang Y H, Fan X X, Li B Y. Global supply-demand status of platinum group metals resource and Pt, Pd and Rh[J]. Resources&Industries, 2012, 14 (2) :138. (董海刚, 汪云华, 范兴祥, 李柏榆.近年全球铂族金属资源及铂、钯、铑供需状况浅析[J].资源与产业, 2012, 14 (2) :138.)

[8] Wang Y L. Recovery and utilization of platinum group metals from waste auto catalysts[J]. Precious Metals, 2010, 31 (4) :55. (王永录.废汽车催化剂中铂族金属的回收利用[J].贵金属, 2010, 31 (4) :55.)

[9] Lustig S, Zang S, Michalke B, Schramel P, Beck W.Transformation behaviour of different platinum compounds in a clay-like humic soil:speciation investigations[J]. Science of the Total Environment, 1996, 188 (2-3) :195.

[10] Wang Y, Li X. Health risk of platinum group elements from automobile catalysts[J]. Procedia Engineering, 2012, 45 (2) :1004.

[11] K9nig H P, Hertel R F, Koch W, Rosner G. Determination of platinum emissions from a three-way catalyst-equipped gasoline engine[J]. Atmospheric Environment.Part A. General Topics, 1992, 26 (5) :741.

[12] Guan Y X, Xu G, Wang Y J, Wu X F, Liu X, Zhu L Y, Liu Y J, Ma Y, An Z Q, Gan J Z. Study on gold as protective reagent for enrichment Pt, Pd and Rh by lead assaying for automobile exhaust-purifying catalysts[J]. Precious Metals, 2011, 2:67. (管有祥, 徐光, 王应进, 吴晓峰, 刘霞, 朱利亚, 刘云杰, 马媛, 安中庆, 甘建壮.用金作保护剂铅试金富集汽车尾气净化催化剂中铂钯铑的研究[J].贵金属, 2011, 2:67)

[13] Fan X X, Dong H G, Fu G Q, Chen J L, Wu Y D, Zhao J C. Enrichment of PGMs by reduction grindingseparation method from spent automobile catalyst[J].Chinese Journal of Rare Metals, 2014, 38 (2) :262. (范兴祥, 董海刚, 付光强, 陈家林, 吴跃东, 赵家春.还原-磨选法从汽车尾气失效催化剂中富集铂族金属[J].稀有金属, 2014, 38 (2) :262.)

[14] Okabe T H, Yamamoto S. Recovery of platinum using magnesium vapor[J]. Journal of Materials Research, 2003, 18 (8) :1960.

[15] Okabe T H. Platinum recovery using calcium vapor treatment[J]. Materials Transactions, 2003, 44 (7) :1386.

[16] Wu X F, Wang Y H, Tong W F. A novel extraction process of PGM from spent automobile catalyst converters by wet-fire metallurgical technique combined method[J]. Precious Metals, 2010, 31 (4) :24. (吴晓峰, 汪云华, 童伟锋.湿-火联合法从汽车尾气失效催化剂中提取铂族金属新工艺研究[J].贵金属, 2010, 31 (4) :24.)

[17] Matjie R H, Scurrell M S, Bunt J. The selective dissolution of alumina, cobalt and platinum from a calcined spent catalyst using different lixiviants[J]. Minerals Engineering, 2005, 18 (8) :801.

[18] Ma Z P, Heraeus W C H G. Technological aspects in PGM refining[A]. 2007 China International Precious Metals Conference[C]. 2007. 83. (Ma Z P, Heraeus W C H G. Technological aspects in PGM refining[A]. 2007中国国际贵金属年会[C].2007. 83.)

[19] Zhao Y, Wang H, He X T, Guo J M, Han S L, Wu X L, Li Y, Li H M. Recovering platinum from aluminabased spent catalysts by sulfuric acid pressure dissolution[J]. Precious Metals, 2016, 37 (2) :37. (赵雨, 王欢, 贺小塘, 郭俊梅, 韩守礼, 吴喜龙, 李勇, 李红梅.硫酸加压溶解法从氧化铝基废催化剂中回收铂[J].贵金属, 2016, 37 (2) :37.)

[20] Lee J C, Jeong J K, Cai Y X. Recovery of platinum from waste petroleum catalyst by sulfuric acid dissolution[J]. Chinese Resources Comprehensive Utilization, 2002, (5) :16. (Lee J C, Jeong J K, 蔡艳秀.硫酸溶解法从废石油催化剂中回收铂[J].中国资源综合利用, 2002, (5) :16.)

[21] Minseuk K, Eunyoung K, Jaechun L. Recovery of platinum and palladium from the spent petroleum catalysts by substrate dissolution in sulfuric acid[J]. Materials Transactions Jim, 2010, 51 (7) :1927.

[22] Dong H G, Zhao J C, Yang H Q, Li B J, Cui H. Enrichment and recovery of Pt from spent petroleum reforming catalyst by ammonium salt roasting-acid leaching process[J]. Precious Metals, 2014, (a01) :23. (董海刚, 赵家春, 杨海琼, 李博捷, 崔浩.铵盐焙烧-酸浸法从石油重整废催化剂中富集回收铂的研究[J].贵金属, 2014, (a01) :23.)

[23] Zhou J, Ren H J. Recovery of platinum-group metals from granular spent auto-catalysts[J]. Non-Ferrous Metals (Extractive Metallurgy) , 1996, (2) :31. (周俊, 任鸿九.从粒状汽车废催化剂中回收铂族金属[J].有色金属 (冶炼部分) , 1996, (2) :31.)

[24] Shao Y H, Xu S A, Li M M, Jiang F X. Extracting V, Mo, Al from spent catalyst by soda roasting water leaching[J]. Chinese Journal of Rare Metals, 2015, 39 (9) :826. (邵延海, 徐淑安, 李明明, 蒋丰祥.钠化焙烧水浸法从废催化剂提取钒、钼、铝[J].稀有金属, 2015, 39 (9) :826.)

[25] Wang M, Dai X, Wu J H, Zhang B G, Wu Y Q, Chen T Z. Recovery of platinum from spent catalysts by sintering-leaching[J]. Precious Metals, 2011, 32 (4) :6. (王明, 戴曦, 邬建辉, 张保钢, 吴永谦, 陈田庄.烧结-溶出法从废催化剂中回收铂[J].贵金属, 2011, 32 (4) :6.)

[26] Li Q, Yu J M, Sha J, Wang H Y, Bi X G, Yang J F, Lu F. Recovery of platinum group metals and valuable metals from spent automotive catalysts by“Double hydrometallurgical method”[J]. Precious Metals, 2015, 36 (3) :1. (李权, 余建民, 沙娇, 王火印, 毕向光, 杨金富, 卢峰.“双湿法”从汽车失效催化剂中回收铂族金属及有价金属[J].贵金属, 2015, 36 (3) :1.)

[27] Wan Q, Yu J M, Bi X G, Yang J F, Li Q, Wang H Y.Study on pretreatment of spent auto-catalysts[J]. Nonferrous Metals (Extractive Metallurgy) , 2015, (4) :28. (万婧, 余建民, 毕向光, 杨金富, 李权, 王火印.汽车失效催化剂预处理方法研究[J].有色金属 (冶炼部分) , 2015, (4) :28.)

[28] Li Y J, Sun S K, Huang W, Jin H Q, Jia Y Q. A method for recovering precious metal palladium from spent palladium-carbon catalyst[P]. Jiangsu:CN101186971, 2008. (李玉杰, 孙盛凯, 黄伟, 金汉强, 贾艳秋.一种从废钯碳催化剂中回收贵金属钯的方法[P].江苏:CN101186971, 2008.)

[29] Chen K. The study on the green Pd-recovery process from waste Pd catalysts[J]. Inorganic Chemicals Industry, 2006, 38 (8) :26. (陈坤.从废钯催化剂中回收钯的绿色工艺研究[J].无机盐工业, 2006, 38 (8) :26.)

[30] Aberasturi D J D, Pinedo R, Larramendi I R D, Larramendi J I R D, Rojo T. Recovery by hydrometallurgical extraction of the platinum-group metals from car catalytic converters[J]. Minerals Engineering, 2011, 24 (6) :505.

[31] Pinheiro A D S, Lima T D. Recovery of platinum from spent catalysts in a fluoride-containing medium[J]. Hydrometallurgy, 2004, 74 (1) :77.

[32] Bolinski L, Distin P A. Platinum group metals recovery from recycled autocatalyst by aqueous processing[A].Aus IMM Extractive Metallurgy Conference[C].1992. 277.

[33] Kim W, Kim B, Choi D, Oki T, Kim S. Selective recovery of catalyst layer from supporting matrix of ceramichoneycomb-type automobile catalyst[J]. Journal of Hazardous Materials, 2010, 183 (1-3) :29.

[34] Marinho R S, Da S C, Afonso J C, Da C J. Recovery of platinum, tin and indium from spent catalysts in chloride medium using strong basic anion exchange resins[J]. Journal of Hazardous Materials, 2011, 192 (3) :1155.

[35] Sun P P, Lee M S. Separation of Pt from hydrochloric acid leaching solution of spent catalysts by solvent extraction and ion exchange[J]. Hydrometallurgy, 2011, 110 (1-4) :91.

[36] Shams K, Goodarzi F. Improved and selective platinum recovery from spentα-alumina supported catalysts using pretreated anionic ion exchange resin[J]. Journal of Hazardous Materials, 2006, 131 (1-3) :229.

[37] Shen Y F, Xue W Y. Recovery palladium, gold and platinum from hydrochloric acid solution using 2-hydroxy-4-sec-octanoyl diphenyl-ketoxime[J]. Separation&Purification Technology, 2007, 56 (3) :278.

[38] Marinho R S, Afonso J C. Recovery of platinum from spent catalysts by liquid-liquid extraction in chloride medium[J]. Journal of Hazardous Materials, 2010, 179 (1-3) :488.

[39] Jin Y L, Raju B, Kumar B N, Kumar J R, Park H K, Reddy B R. Solvent extraction separation and recovery of palladium and platinum from chloride leach liquors of spent automobile catalyst[J]. Separation&Purification Technology, 2010, 73 (2) :213.

[40] Won S W, Park J, Mao J, Yun Y S. Utilization of PEI-modified corynebacteriumglutamicum biomass for the recovery of Pd (II) in hydrochloric solution[J]. Bioresour Technol., 2011, 102 (4) :3888.

[41] Won S W, Mao J, Kwak I S, Sathishkumar M, Yun Y S. Platinum recovery from ICP wastewater by a combined method of biosorption and incineration[J]. Bioresource Technology, 2010, 101 (4) :1135.

[42] Kim M S, Park S W, Lee J C, Choubey P K. A novel zero emission concept for electrogenerated chlorine leaching and its application to extraction of platinum group metals from spent automotive catalyst[J]. Hydrometallurgy, 2016, 159:19.

[43] Kuczynski R J, Atkinson G B, Dolinar W J. Recovery of platinum group metals from automobile catalysts-pilot plant operation[A]. Third International Symposium on Recycling of Metals and Engineered Materials[C]. California, United States, 1996. 1048.

[44] Desmond D P. High-temperature cyanide leaching of platinum group metals from automobile catalysts-laboratory test[R]. RI-9384, United States:Bureau of Mines, 1991. 1.

[45] Shams K, Beiggy M R, Shirazi A G. Platinum recovery from a spent industrial dehydrogenation catalyst using cyanide leaching followed by ion exchange[J]. Applied Catalysis A General, 2004, 258 (2) :227.

[46] Huang K, Chen J. Pressure cyanide leaching of platinum-group metals from spent auto-catalysts[J]. Chinese Journal of Nonferrous Metals, 2003, 13 (6) :240. (黄昆, 陈景.失效汽车催化剂中铂族金属的加压氰化浸出[J].中国有色金属学报, 2003, 13 (6) :240.)

[47] Huang K, Chen J, Chen Y R, Zhao J C, Li Q W, Yang Q X. Recovery of precious metals from spent auto-cata-lysts by method of pressure alkaline treatment-cyanide leaching[J]. Chinese Journal of Nonferrous Metals, 2006, 2:363. (黄昆, 陈景, 陈奕然, 赵家春, 李奇伟, 杨秋雪.加压碱浸处理-氰化浸出法回收汽车废催化剂中的贵金属[J].中国有色金属学报, 2006, 2:363.)

[48] Wen J K, Ruan R M. Column bioleaching of arsenicbearing low-grade sulfide copper ore[J]. Journal of University of Science and Technology Beijing, 2008, 30 (2) :120. (温建康, 阮仁满.含砷低品位硫化铜矿生物柱浸实验[J].北京科技大学学报, 2008, 30 (2) :120.)

[49] Chi T D, Lee J C, Pandey B D, Yoo K, Jeong J. Bioleaching of gold and copper from waste mobile phone PCBs by using a cyanogenic bacterium☆[J]. Minerals Engineering, 2011, 24 (11) :1219.

[50] Yu R L, Wu F D, Chen A, Liu J, Peng Z J, Ji J J.Bioleaching of arsenic-containing refractory gold concentrate by mixed moderate thermophiles in an airlift reactor[J]. Contemporary Chemical Industry, 2012 (11) :1160. (余润兰, 吴发登, 陈安, 刘晶, 彭志俊, 季家举.在气升式反应器中用中度嗜热混合菌浸出含砷难浸金精矿[J].当代化工, 2012, (11) :1160.)

[51] Deng J S, Ruan R M. Pure pentlandite leaching with moderate thermophile[J]. Nonferrous Metals, 2004, 56 (2) :64. (邓敬石, 阮仁满.镍黄铁矿单矿物的中等嗜热菌浸出[J].有色金属工程, 2004, 56 (2) :64.)

[52] Helmut Brandl, Stefan Lehmann, Mohammad A. Faramarzi M A, Martinelli D. Biomobilization of silver, gold, and platinum from solid waste materials by HCNforming microorganisms[J]. Advanced Materials Research, 2007, 20-21 (1-4) :50.

[53] Assun92o A, Matos A, Costa A M R D, Candeias A, Costa M C. A bridge between liquid-liquid extraction and the use of bacterial communities for palladium and platinum recovery as nanosized metal sulphides[J].Hydrometallurgy, 2016, 163:40.

[54] Ju X, Igarashi K, Miyashita S, Inagaki K, Fujii S.Effective and selective recovery of gold and palladium ions from metal wastewater using a sulfothermophilic red alga, Galdieriasulphuraria[J]. Bioresource Technology, 2016, 211:759.

[55] Shin D, Park J, Jeong J, Kim B S. A biological cyanide production and accumulation system and the recovery of platinum-group metals from spent automotive catalysts by biogenic cyanide[J]. Hydrometallurgy, 2015, 158 (2) :10.

[56] Suoranta T, Zugazua O, NiemelM, Permki P. Recovery of palladium, platinum, rhodium and ruthenium from catalyst materials using microwave-assisted leaching and cloud point extraction[J]. Hydrometallurgy, 2015, 154:56.

[57] Jafarifar D, Daryanavard M R, Sheibani S. Ultra fast microwave-assisted leaching for recovery of platinum from spent catalyst[J]. Hydrometallurgy, 2005, 78 (3-4) :166.

[58] Yao L, Zhang D H. Leaching of Pb, Sn and Sb from waste printed circuit board by microwave-assisted method[J]. Chemical Industry and Engineering Progress, 2015, 34 (3) :879. (姚蕾, 张德华.微波辅助浸取废弃电路板中铅锡锑[J].化工进展, 2015, 34 (3) :879.)