DOI: 10.11817/j.ysxb.1004.0609.2020-39612

Ce元素对低碳钢热浸镀锌镀层耐蚀性的影响

徐文灿1, 2, 3,范洪强2, 3,赵天亮2, 3,张志宏1,刘玉宝1,李 谦2, 3, 4

(1. 白云鄂博稀土资源研究与综合利用国家重点实验室,包头 014030;

2. 上海大学 材料科学与工程学院,上海 200444;

3. 上海大学 省部共建高品质特殊钢冶金与制备国家重点实验室,上海 200444;

4. 上海大学 材料基因组工程研究院,上海 200444)

摘 要:采用热浸镀法在低碳钢表面制备含Ce元素的镀锌层,利用光学显微镜(OM)、扫描电镜(SEM)、X射线衍射仪(XRD)、中性盐雾试验(NSS)以及电化学测试方法,揭示不同Ce元素添加量对镀层微观组织结构及耐蚀性能的影响规律。结果表明:在镀液中添加适量的Ce元素可在细化镀锌层晶粒和减薄镀锌层厚度的同时有效地提高镀锌层的耐蚀性。与纯锌镀层相比,镀液中添加0.012%和0.2%Ce(质量分数)后镀层的腐蚀速率分别降低24%和27%。Ce元素提高镀锌层耐蚀性的机理为:一方面,Ce的添加提高了腐蚀产物中Zn5(OH)8Cl2·H2O占比,从而提高了腐蚀产物的致密性与粘附性;另一方面,腐蚀过程所形成的Ce(OH)3沉淀吸附在阴极相,阻碍氧的扩散,抑制了阴极吸氧反应。当镀液中添加超过0.012%Ce后(过饱和),阴极反应已被充分抑制,因而继续提高Ce添加量对镀锌层耐蚀性的提高有限。

关键词:热浸镀;稀土元素;镀锌层;耐蚀性;电化学行为

文章编号:1004-0609(2020)-06-1377-12 中图分类号:TG147 文献标志码:A

腐蚀对现代工业造成了严重的破坏,每年因腐蚀报废的钢铁量约占年产量的25%~30%[1]。采用涂镀层防护技术可有效减少钢铁腐蚀。其中,热浸镀锌以其生产成本低、成形性好、镀层牢固等优点成为广泛应用于汽车、家电、建筑等行业的一种涂镀层技术[2-6]。热镀锌层之所以能对钢铁材料起防护作用,主要因为镀锌层对钢基体起到隔离保护和阴极保护两个方面作用[7-9]。但传统的热浸镀锌镀层存在组织均匀性差、镀层厚、耐蚀性差等问题,限制了热浸镀层进一步的发展和应用。

在热镀锌液中添加稀土(RE)元素是提高镀锌层保护性能的有效途径之一。相关的研究表明[10-15]:添加稀土元素可以改善镀层的微观组织均匀性,减薄镀层厚度,并提高镀层的外观质量和耐腐蚀性。例如,广泛商用的Galfan镀锌层(成分为Zn-5%-0.001%La- 0.001%Ce,质量分数)不仅具有较常规镀锌层和铝锌合金镀层更好的耐蚀性,而且表面更光亮,镀层厚度更均匀[16-17]。这主要归功于两方面因素:一方面,稀土元素能净化镀锌液,提高其流动性,并降低锌浴的润湿角和表面张力[18-19];另一方面,稀土元素可使镀层变薄的同时细化组织,并提高其密度,从而大大提高镀层耐蚀性[13]。尽管在镀液中添加稀土有着上述诸多优点,但添加稀土仍需要适量,否则会适得其反。例如,过量添加稀土元素易导致其与锌反应形成高熔点的金属间化合物,呈渣相游离于镀液中,不仅破坏镀层质量,而且还造成稀土浪费[20]。此外,桂艳等[21]研究发现,当锌浴中Ce含量为0.08%时,镀锌层晶粒平均尺寸可细化至1.5 μm,且大小均匀;当Ce含量超过0.08%时,晶粒尺寸变得粗大且不均匀。AMADEH等[22]在锌液中加入0.1%的混合稀土后,镀锌层表现出了最好的耐蚀性和表面质量。由此可知,镀液中添加稀土的量不是越多越好,研究稀土添加量对其在镀锌层中的应用十分重要。

Ce是一种典型的稀土元素,常被加入镀锌液中用以改善镀锌层的力学性能和耐蚀性能等。镀液中添加适量的Ce能明显延缓锌合金的裂纹扩展[15],抑制镀锌钢的Sandelin效应[23],提高热浸镀锌层的耐盐雾腐蚀性[24]。但如之前所述杜艳等的研究[21],Ce同样存在过量添加导致镀锌层组织劣化的问题。尽管其工作给出了关于晶粒细化的最优添加量0.08%,但未指出Ce在镀锌层耐蚀性方面的作用规律。而且,已有的其他相关报道也多集中于Ce对镀锌层组织和力学性能的影响方面,在其对镀锌层耐蚀性的作用规律和机理方面报道较少或研究不充分[15-17]。因此,有必要开展关于Ce对镀锌层耐蚀性的影响及机理的研究。

本文在模拟热浸镀工艺条件下,测定了Ce在铁饱和锌液中的溶解度,通过微观组织观察、中性盐雾试验和电化学测试等手段研究了镀液中Ce添加量对锌基镀层组织以及镀层耐蚀性的影响,分析了Ce提高镀层耐蚀性的作用机理。

1 实验

1.1 Ce在铁饱和锌液中的溶解度测定

Ce在铁饱和锌液中的溶解度测定方法如下:1) 将400 g高纯Zn(99.99%,质量分数)和3 g高纯铁(99.99%,质量分数)置于氧化铝坩埚中,并通过井式电阻炉加热,电阻炉温度由K型热电偶控制在± 2 ℃。2) 将电阻炉加热到460 ℃并保温4 h,之后轻轻搅拌锌液。3) 加入100 g Zn-Ce合金(Ce 2.05%;O 0.0088%;Zn余量),保温1 h,然后用内径4 mm的石英管取锌液3次,每次取样间隔15 min。4) 将石英管快速置于盐水中淬火。5) 采用电感耦合等离子光谱(ICP, Perkine 7300DV)检测淬火后的样品中Fe、Ce含量。

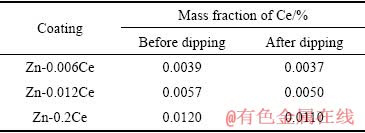

通过上述方法测得460 ℃时Ce在铁饱和锌液中的溶解度为0.011%,故设计Ce在镀液中的添加量(质量分数)为:0.006%(不饱和),0.012%(饱和),0.2%(过饱和)。对不同Ce添加量的锌基镀层分别命名为Zn-0.006Ce、Zn-0.012Ce、Zn-0.2Ce。镀液合金样品中Ce元素的实际含量通过ICP测试进行确定,结果见表1。每种成分的镀液在浸镀前后Ce含量基本一致,可认为制得的同一批合金镀层成分相似。

表1 镀液合金中Ce含量的ICP测试结果

Table 1 ICP results of Ce content in dipping liquid

1.2 镀层制备

基体采用低碳钢钢片(C 0.105;Mn 0.153;Si 0.0285;S 0.0060;P 0.0116;Cr 0.0129;Ni 0.0083;Fe余量,质量分数,%),尺寸为80 mm×100 mm×0.7 mm。热浸镀的预处理包括:首先用1#~6#金相砂纸逐级打磨,除去钢板表面锈迹、异物和氧化物。之后分别将预处理好的钢片依次浸入到5%NaOH+5%Na2CO3 (质量分数)的碱洗液(80 ℃)和18%HCl+ 0.5%六亚甲基四胺的酸洗液(75 ℃),以清除表面的残留油脂和锈层。热浸镀实验所用的锌锭(Al 0.18;Fe 0.014;Pb 0.0017;Sb 0.015;La<0.0005;Ce<0.0005;Zn余量)质量约为9500 g。锌锭加热至460 ℃熔化,并保持镀液温度恒定在460 ℃。使用Zn-Ce中间合金(Ce 2.05%;O 0.0088%;Zn余量)向镀液中添加稀土Ce元素。

经过摸索和不断优化,最终确定热浸镀的具体工艺流程为[25]:钢片表面经过前处理后,在热浸镀炉膛中进行气氛还原,用于除去钢片表面残留的氧化物;还原温度设为650 ℃,还原气氛为N2/H2气氛,持续10 min;再将钢片浸入460 ℃的镀液,浸镀30 s后取出钢片在空气中冷却10 s,然后进行水冷,最终得到镀层样品。

1.3 微观组织表征

镀层样品的微观组织使用金相显微镜(DYJ-980BD,DIANYING)和高分辨场发射扫描电镜(Sigma 500,Zeiss)进行观察,并利用配备的能谱仪(Oxford INCA)分析元素成分。采用高分辨透射电镜 (HRTEM)结合X射线能谱仪(EDS)和选区电子衍射(SAED)进一步确认Ce在Zn中的存在形式及Zn-Ce化合物的相组成。对于镀层表面样品,经无水乙醇超声清洗并吹干后可直接进行观察;对于镀层截面样品,先用酚醛树脂进行镶嵌,再进行打磨和抛光,经无水乙醇超声清洗并吹干后用于观察。场发射扫面电镜(FESEM)参数为:放大倍数为10~1000000倍,加速电压为0.02~30 kV,二次电子图像分辨率最高为1 nm (30 kV),背散射电子图像分辨率最高为2 nm (30 kV)。

采用X射线衍射仪(D2 Phaser,Bruker)进行镀层腐蚀产物的物相鉴定。X射线衍射(XRD)测试时使用Cu靶Kα射线,电压40 kV,电流200 mA,扫描角度为10°~90°,扫描速度为4 (°)/min。最后利用Jade 6.0软件进行物相定性和定量分析,定量分析使用Jade 6.0软件中WPF refinement进行全谱拟合精修。

1.4 耐蚀性检测

1.4.1 中性盐雾试验

依照国标GB/T 10125—2012对中性盐雾试验(NSS)的要求,对添加Ce前后的镀层进行检测。实验参数为:5%(质量分数)NaCl溶液、腐蚀箱内温度为(35±2) ℃,饱和空气桶温度为(47±2) ℃,每80 cm2的盐雾沉降率为(1.5±0.5) mL/h;持续喷雾48 h。盐雾试验结束后,参照国标GB/T 16545—2015,去除镀层表面的腐蚀产物,依据失重法计算出相应镀层的腐蚀速率。

1.4.2 电化学测试

将镀层样品制作为10 mm×10 mm的正方形,在样品背面用导电胶带与导线连接,并用环氧树脂对样品进行封装。采用VersaSTAT V3F电化学工作站并结合标准三电极体系进行电化学测试,工作电极为镀层样品,参比电极为标准饱和甘汞电极(SCE),辅助电极为金属铂电极。所有电化学测试均在25 ℃的3.5%(质量分数)NaCl溶液中进行测试。

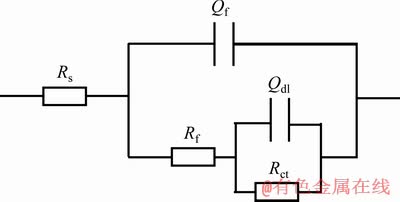

镀层试样浸泡2 h得到稳定的开路电位后,再进行电化学阻抗谱和极化曲线测试。交流阻抗谱测试 时,以5 mV电位进行小振幅扰动,测量的频率范围为1×105~1×10-2 Hz。测量后用ZSimpWin软件对交流阻抗谱进行拟合。如图1所示,采用的等效电路为Rs(Qf(Rf(QdlRct))),其中,Rs、Rf以及Rct分别表示溶液电阻、腐蚀产物膜电阻以及电荷转移电阻。Qf表示腐蚀产物的常相位角元件(CPE),Qdl 表示镀层溶液界面双电层的CPE。极化曲线测试时,电位扫描的区间为-200~200 mV(相对于开路电位),扫描速率为1 mV/s。

图1 锌镀层的EIS等效电路图

Fig. 1 Equivalent circuit model of coatings

2 结果与讨论

2.1 镀层微观组织观察与分析

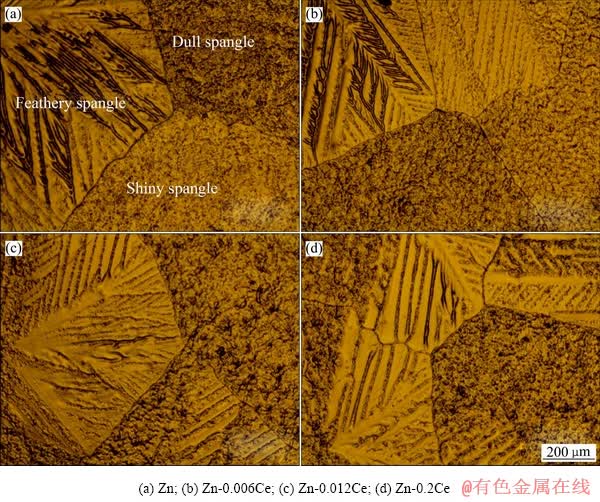

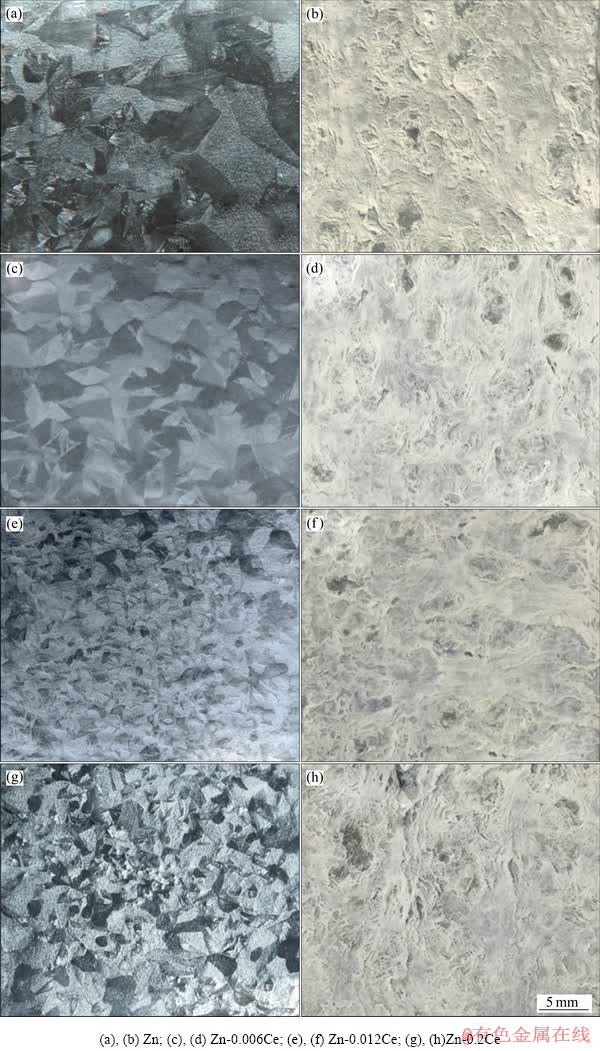

图2所示为锌镀层样品的表面金相组织。由图2可知,采用热浸镀方法制得的锌镀层表面平整,无积瘤,无漏镀。添加Ce元素前后的锌镀层表面锌花微观形态无明显差别,均存在3种不同形态的锌花,分为亮锌花、羽毛状锌花、与暗锌花[26]。锌层表面出现以上3种形态的锌花主要归因于锌晶粒的择优取向与热流方向的相互关系。固态金属锌的晶体结构是HCP结构,(0001)面为其密排面,(0001)面相对于钢板表面的存在一个夹角( )。对于夹角0°<

)。对于夹角0°< <90°的普遍情况,当择优结晶方向(一次晶臂)与热流方向接近时能持续生长;若二次晶臂也和热流方向相同,则该区域凝固时能得到充足的液相补充其凝固收缩,形成亮锌花;若二次晶臂也和热流方向平行,该区域的晶体仍能继续生长,但是液相的补充不够充分,则形成枝晶发达的羽毛状锌花;若择优结晶方向与热流方向相 反,则成为残余液相富集的最后凝固区域,形成暗锌花[27-28],其中暗锌花的形貌可细分为锯纹状、屋脊状和垂直树枝晶状。

<90°的普遍情况,当择优结晶方向(一次晶臂)与热流方向接近时能持续生长;若二次晶臂也和热流方向相同,则该区域凝固时能得到充足的液相补充其凝固收缩,形成亮锌花;若二次晶臂也和热流方向平行,该区域的晶体仍能继续生长,但是液相的补充不够充分,则形成枝晶发达的羽毛状锌花;若择优结晶方向与热流方向相 反,则成为残余液相富集的最后凝固区域,形成暗锌花[27-28],其中暗锌花的形貌可细分为锯纹状、屋脊状和垂直树枝晶状。

图2 锌镀层样品的表面金相组织

Fig. 2 Metallographic structures of coating surfaces

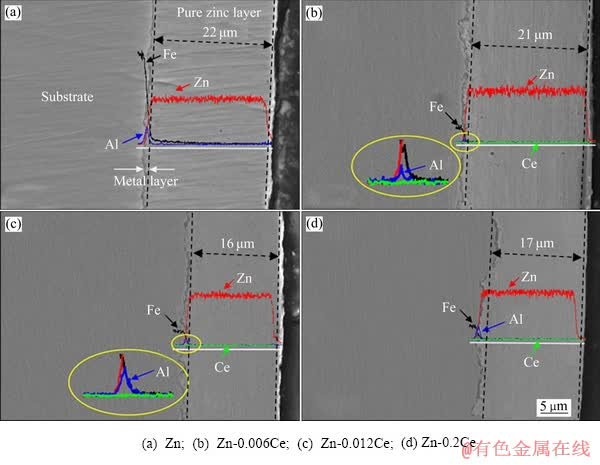

图3所示为在不同Ce添加量的镀液中制备的镀锌层截面形貌。从图3可知,各添加量下的镀锌层主要由纯锌层组成,这与传统的纯锌镀层主要由较厚的Fe-Zn合金层(Γ相层+Γ1相层+δ相层+ζ相层)以及外部η相层(纯锌层)组成不同[30]。由于在连续热镀锌的工业生产过程中,通常会加入约0.2%的Al来抑制Fe-Zn合金层的生长(本文中镀液中的Al含量约为0.18%),从而使镀层中的Zn-Fe合金层变薄乃至完全消失,最终得到较厚的η相层[29]。此外,测量了3组平行热浸镀操作后的镀层厚度,发现纯Zn、Zn-0.006Ce、Zn-0.012Ce与Zn-0.2Ce镀层的厚度分别为(22±0.4) μm、(21±0.8) μm、(16+0.9) μm、(17±1.2) μm,由此可见,厚度差别主要存在于前两者和后两者之间,后两者比前两者减少了约20%。这说明锌液中添加Ce有助于减少钢表面遗留镀锌液,但添加量过少或过饱和,对镀锌层厚度减小作用有限。Ce减少镀锌层厚度的现象可以解释为:Ce的增加降低了镀液的黏度[31],出镀液时的钢基表面锌液流速加快,从而减少表面遗留的锌量。

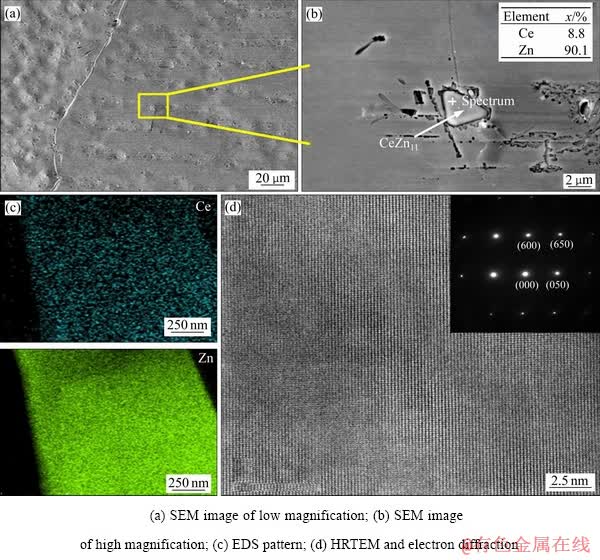

对Zn-0.2Ce镀层表面进行了微观形貌观察和成分表征(见图4)。由图4(a)和(b)可知,Zn-0.2Ce镀层表面平整致密,锌枝晶明显,并在枝晶间区观察到呈等边三角形状的化合物,边长约为3 μm。参考Zn-Fe-Ce三元系在450 ℃的等温截面,富Zn角生成物质优先顺序为CeZn11、Ce2Zn17、Ce3Zn22。能谱分析结果表明,该化合物的Ce和Zn摩尔比为8.8:90.1,并且由图4(c)可知,Zn-Ce二元化合物中Ce的存在形式为固溶于Zn中。结合HRTEM及电子衍射分析结果(见图4(d)),可认为在镀液中添加少量Ce后,Ce元素以CeZn11的形式存在。CeZn11电位比锌更正,在Zn-RE合金的腐蚀过程中充当阴极相[32],在镀层腐蚀过程中起到抑制氧还原的作用。

图3 锌镀层截面的SEM像及EDS能谱

Fig. 3 SEM images and EDS results of cross-section microstructure of coatings

图4 Zn-0.2Ce镀层表面微观形貌及元素分析

Fig. 4 Surface morphologies and elements distribution of Zn-0.2Ce coating

2.2 盐雾试验结果与分析

通过失重法计算得到Zn、Zn-0.006Ce、Zn-0.012Ce以及Zn-0.2Ce这4种镀层腐蚀质量损失速率依次为1.603 g/(m2×h)、1.361 g/(m2×h)、1.224 g/(m2×h)以及1.171 g/(m2×h),即Zn-0.012Ce和Zn-0.2Ce镀层在盐雾48 h内对与基体的保护性较好,与纯锌镀层相比,其腐蚀质量损失速率降低了约24%和27%。

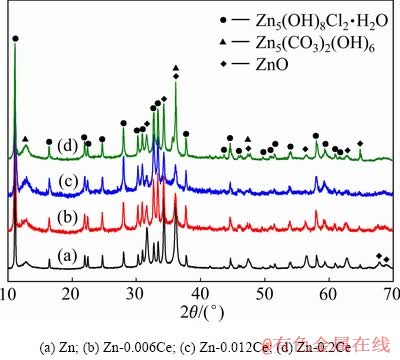

对腐蚀产物进行了XRD分析,结果如图5所示。XRD测试结果显示4种镀层的腐蚀产物均由氧化锌(ZnO)、碱式氯化锌(Zn5(OH)8Cl2·H2O)和碱式碳酸锌(Zn5(CO3)2(OH)6)组成,表明Ce的添加不影响腐蚀产物的组成种类,这与文献[22]报道的结果相一致。此外,通过XRD精修计算镀层表面腐蚀产物中Zn5(OH)8Cl2·H2O的体积分数[33]:

(1)

(1)

式中:D表示腐蚀产物中某一组分的体积分数;I表示腐蚀产物中某一组分的XRD峰强。计算结果显示, 纯Zn镀层、Zn-0.006Ce、Zn-0.012Ce和Zn-0.2Ce镀层中Zn5(OH)8Cl2×H2O的体积分数分别为为59.5%、68.7%、70.5%、72.1%。这表明随镀层中Ce含量增加,镀层腐蚀产物中碱式氯化锌(Zn5(OH)8Cl2·H2O)含量随之增加。

图5 盐雾试验后锌镀层样品腐蚀产物的XRD谱

Fig. 5 XRD patterns of corrosion products after salt spray test

图6 48 h盐雾试验前后镀锌层样品表面的宏观形貌

Fig. 6 Macrostructures of zinc coatings with different Ce contents before((a), (c), (e), (g)) and after((b), (d), (f), (h)) 48 h salt spray test

图6所示为不同Ce含量镀液浸镀的镀锌层样品经过48 h盐雾试验后的表面宏观形貌。从图6(a)、(c)、(e)、(g)中可见,盐雾试验前,各镀锌层表面均可见明显的锌花组织,且随着镀液中Ce含量提高,锌花组织变得更为细小且更均匀,表面光亮度更高。盐雾试验后,各镀锌层表面锌花组织均消失,并且镀层被白色腐蚀产物覆盖,未发现红色锈迹。由此可知,经过48 h盐雾试验后,各镀锌层中的锌未被耗尽,钢基体未受到腐蚀,锌镀层仍可为钢基体提供良好保护。

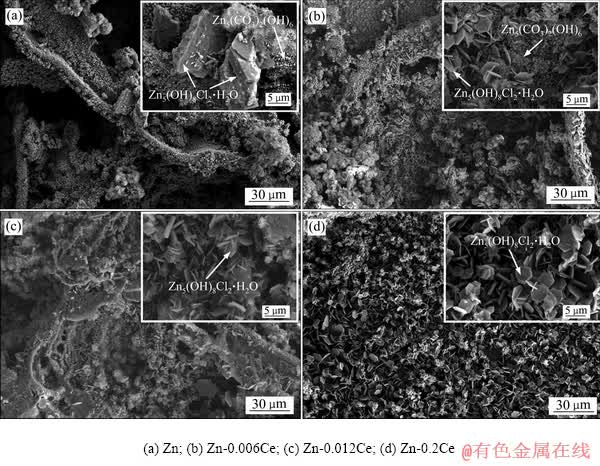

图7所示为镀层腐蚀产物的微观形貌。由图7可知,块状(见图7(a))与六方片状的晶体为Zn5(OH)8Cl2·H2O,无定形态的腐蚀产物为Zn5(CO3)2(OH)6。值得注意的是,Zn-0.2Ce镀层的腐蚀产物呈现为细小致密的Zn5(OH)8Cl2·H2O。通常认为,Zn5(CO3)2(OH)6为多孔结构,具有较差的黏附性,对镀层的保护性较差。另一方面,Zn5(OH)8Cl2·H2O致密结实,黏附性更好,能有效阻隔镀层和外部环境中O2、H2O、Cl-等的传输,抑制镀层腐蚀过程中的阴极反应[34]。镀层的不同腐蚀产物在一定条件下,可以相互转化[35]。结合图5中XRD半定量分析结果可知,Ce的加入提高了Zn5(OH)8Cl2·H2O的稳定性,抑制了Zn5(OH)8Cl2·H2O向Zn5(CO3)2(OH)6发生转变,镀层的腐蚀产物表现出良好的致密性与粘附性,有效物质的传输,提高了镀层的耐蚀性。

2.3 腐蚀电化学行为分析

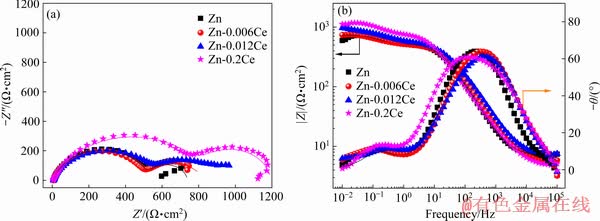

图8所示为添加Ce前后的镀层在3.5% NaCl(质量分数)溶液中的电化学交流阻抗谱图。4种镀层的Nyquist图(见图8(a))均由一个高频容抗弧与一个低频容抗弧组成。此外,以纯锌镀层为参照,镀层的高频、低频容抗弧半径随着Ce含量的增加而逐渐增大,表明Zn-Ce镀层的耐蚀性逐渐提高。根据Bode图(见图8(b))可以看出:添加Ce元素后的镀层的低频阻抗模值(Zlf)略有升高,Zn-0.2Ce镀层的Zlf最大,说明添加Ce有助于提高镀层的阻抗值。此外,Zn-Ce镀层有两个时间常数,对应于两个状态变量。高频部分的第一个时间常数即高频容抗弧对应于锌层表面的氧化膜或腐蚀过程中形成的腐蚀产物膜;另一个时间常数即低频部分则反映了腐蚀反应过程的电荷转移步骤[36-37]。

由表2可知,Zn-0.2Ce镀层的Rf值最大,而Zn-0.012Ce镀层的Rct值最大,说明Zn-0.2Ce镀层表面形成的腐蚀产物膜稳定性与保护性最好,而Zn-0.012Ce镀层表面电极反应的阻力最大。将Rf和Rct相加即可得到极化电阻(Rp)。如表2所示,随Ce添加量的增加,Rp值随之增大,表明镀层的耐蚀性逐渐提高;且Zn-0.012Ce和Zn-0.2Ce的Rp值相差不大。这说明,Ce的添加降低了镀锌层的腐蚀速率,且过饱和后Ce对镀层耐蚀性提高不大。

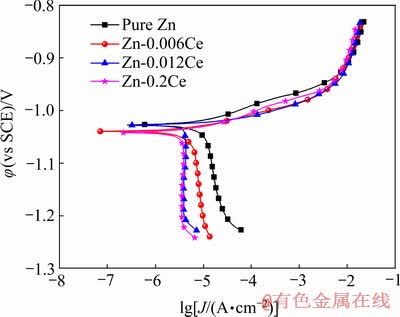

图9所示为不同Ce含量镀液中浸镀的锌镀层在3.5% NaCl 溶液中的极化曲线。

图7 镀层腐蚀产物的微观形貌

Fig. 7 Microstructures of corrosion products after salt spray test

图8 25 ℃时3.5% NaCl溶液中锌镀层的交流阻抗谱

Fig. 8 Nyquist(a) and Bode(b) plots of zinc coatings with different Ce contents in 3.5% NaCl solution at 25 ℃

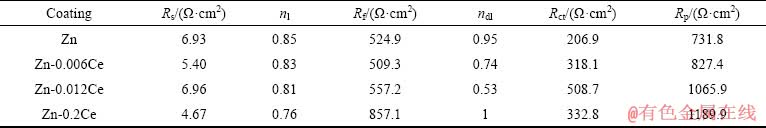

表2 镀层阻抗谱曲线的拟合电化学参数

Table 2 Electrochemical impedance parameters of coatings

图9 不同Ce含量镀液中浸镀镀锌层在3.5% NaCl溶液中的极化曲线

Fig. 9 Polarization curves of zinc coatings with different Ce contents in 3.5% NaCl solution at 25 ℃

从图9可知,随镀液中Ce含量增加,镀层极化曲线的阳极分支变化不大,而极化曲线的阴极分支则向着电流密度减小的方向移动,这说明Ce的添加主要抑制阴极反应。同时也注意到Zn-0.012Ce和Zn-0.2Ce的阴极分支十分接近并且近乎垂直,说明当镀液中Ce含量超过0.012%(过饱和)时,由于氧扩散已被充分限制,继续增加Ce含量对抑制阴极反应作用有限。根据HINTON等[38-39]关于Ce离子为阴极型缓蚀离子的研究,可对Ce抑制阴极反应的机理进行解释:由于Ce具有很高的化学活性,阴极相Ce-Zn二元化合物中Ce易氧化为Ce3+,Ce3+在阴极区遇OH-结合产生阴极沉淀Ce(OH)3,限制氧的扩散从而阻碍阴极反应的进行。整个阴阳极反应和产物沉淀反应如下:

阳极发生氧化反应:

Zn→Zn2++2e (2)

Ce→Ce3++3e (3)

阴极发生还原反应:

O2+2H2O+4e→4OH- (4)

产物沉淀反应:

Zn2++2OH-→Zn(OH)2 (5)

4Zn(OH)2+Zn2++2Cl-+H2O→Zn5(OH)8Cl2·H2O↓ (6)

Ce3++3OH-→Ce(OH)3↓ (7)

Zn5(OH)8Cl2·H2O+ →Zn5(CO3)2(OH)6+2Cl-+2OH- (8)

→Zn5(CO3)2(OH)6+2Cl-+2OH- (8)

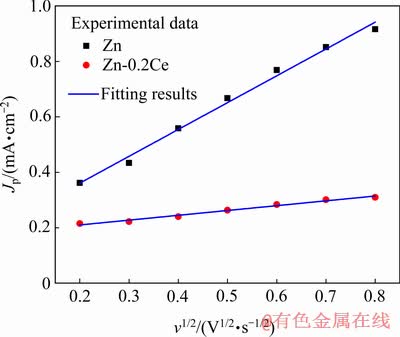

Zn(OH)2→ZnO+H2O (9)

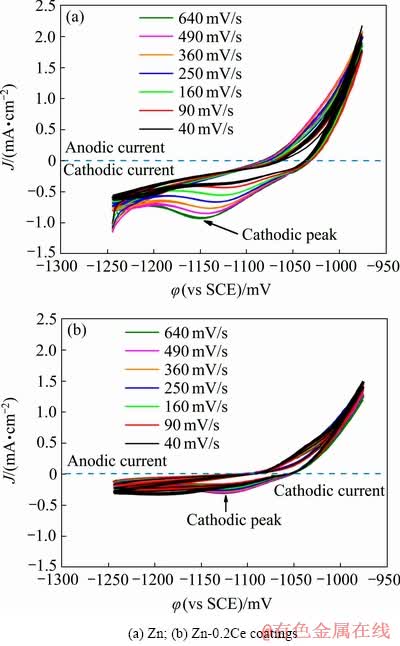

图10所示为不同扫描速率下纯锌镀层和Zn-0.2Ce镀层在3.5% NaCl溶液中测得的循环伏安曲线。从图10中可见,随着扫描速率的增大,纯锌镀层阴极电流峰显著增强而阳极部分变化不大,Zn-0.2Ce镀层的阴阳极部分均无显著变化。这说明纯锌镀层阴极反应为氧扩散控制,导致慢速扫描时电极表面消耗掉的氧无法得到及时补充;而Zn-0.2Ce镀层电极表面从扫描开始就无法得到氧,导致无论快扫或慢扫均未出现显著的阴极电流峰。因此,这也验证了Ce(OH)3沉淀吸附于阴极相起到抑制阴极反应的缓蚀机理。为了进一步验证该观点,将扫描速率与阴极电流峰值的关系进行拟合,如图11所示。阴极电流峰值与扫描速率的1/2次方成正比,说明该电极过程为扩散控 制[39-40]。根据Randles-SevCik公式[41],可知拟合直线的斜率对应的是反应物浓度。与纯锌镀层相比,Zn-0.2Ce镀层电极上阴极反应物(吸附的氧)浓度降低了约82%。由此可知,Ce的沉淀产物起到了阻碍氧扩散的作用。

图10 在25 ℃的3.5% NaCl溶液中镀层样品的循环伏安 曲线

Fig. 10 Cyclic voltammograms of coatings in 3.5% NaCl solution at 25 ℃

图11 Zn与Zn-0.2Ce镀层样品的循环伏安曲线阴极电流峰值与扫描速率的关系

Fig. 11 Dependence of cathodic peak current density of Zn and Zn-0.2Ce coatings on potential sweep rates

3 结论

1) 添加Ce元素后的锌镀层表面锌花微观形态无明显变化,厚度略有降低,Ce元素固溶于Zn,并以CeZn11的形式存在。Ce的添加不影响腐蚀产物的组成种类,但随着镀层中Ce含量增加,镀层腐蚀产物中碱式氯化锌(Zn5(OH)8Cl2·H2O)含量随之增加。

2) 相比于纯锌镀层,Zn-0.012Ce和Zn-0.2Ce镀层在盐雾48 h内对与基体的保护性较好,腐蚀质量损失速率分别降低了约24 %和27 %。添加Ce元素后的镀层的低频阻抗模值略有升高,表明在镀液中添加适量的Ce元素可有效地提高镀锌层的耐蚀性。当镀液中Ce添加量超过0.012%时(过饱和),继续提高Ce添加量对镀锌层耐蚀性的提高程度有限。

3) Ce提高镀锌层的耐蚀性一方面是Ce有利于抑制镀锌层腐蚀产物Zn5(OH)8Cl2·H2O向Zn5(CO3)2(OH)6转变,从而提高腐蚀产物层的致密性和粘附性。另一方面源于Ce元素可通过在镀层腐蚀过程中形成Ce(OH)3沉淀物吸附于阴极相,阻碍氧的扩散,抑制阴极吸氧反应,从而提高镀锌层的耐蚀性。

REFERENCES

[1] LI X, ZHANG D, LIU Z, LI Z, DU C, DONG C. Materials science: Share corrosion data[J]. Nature, 2015, 527(7579): 441-442.

[2] JAMALI F, DANAEE I, ZAAREI D. Effect of nano-silica on the corrosion behavior of silicate conversion coatings on hot-dip galvanized steel[J]. Materials and Corrosion, 2015, 66(5): 459-464.

[3] LIU W, LI M C, LUO Q, FAN H, ZHANG J, LU H, CHOU K, WANG X, LI Q. Influence of alloyed magnesium on the microstructure and long-term corrosion behavior of hot-dip Al-Zn-Si coating in NaCl solution[J]. Corrosion Science, 2016, 104: 217-226.

[4] 王胜民, 赵晓军, 党建伟, 何明奕. 批量热浸镀锌工艺机理的研究现状[J]. 表面技术, 2016, 45(5): 19-25.

WANG Sheng-min, ZHAO Xiao-jun, DANG Jian-wei, HE Ming-yi. Research status of the process mechanism of batch hot-dip galvanizing[J]. Surface Technology, 2016, 45(5): 19-25.

[5] 赵 艳, 郭瑞光, 姚 倩, 乔亚龙, 童少磊, 刘江涛. 热浸镀锌层表面钛盐转化处理的研究[J]. 表面技术, 2012, 41(2): 70-73.

ZHAO Yan, GUO Rui-guang, YAO Qian, QIAO Ya-long, TONG Shao-lei, LIU Jiang-tao. Titanium-salt conversion process on hot-dip galvanized coating[J]. Surface Technology, 2012, 41(2): 70-73.

[6] 许乔瑜, 左 茜. 热浸镀锌层偏钒酸盐转化膜成膜工艺的研究[J]. 表面技术, 2010, 39(4): 69-72.

XU Qiao-yu, ZUO Xi. Study on process of metavanadate conversion coating on hot-dipped galvanizing coating[J]. Surface Technology, 2010, 39(4): 69-72.

[7] BAKHTIARI A, TOROGHINEJAD M, ASHRAFIZADEH F. The effect of zinc bath temperature on the morphology, texture and corrosion behaviour of industrially produced hot-dip galvanized coatings[J]. Metallurgical and Materials Engineering, 2014, 20(1): 41-52.

[8] SHIBLI S M A, MEENA B N, REMYA R. A review on recent approaches in the field of hot dip zinc galvanizing process[J]. Surface and Coatings Technology, 2015, 262: 210-215.

[9] 周英伟, 高 波. Si、Mg、RE对热浸镀锌铝基合金镀层组织与性能的影响研究进展[J]. 表面技术, 2017, 46(11): 183-189.

ZHOU Ying-wei, GAO Bo. Effects of Si, Mg and RE on microstructure and properties of hot dip galvanized alloy coatings[J]. Surface Technology, 2017, 46(11): 183-189.

[10] 谭 娟, 鞠 辰, 高海燕, 王 俊, 孙宝德, 储双杰, 张全成. 稀土对热镀锌层耐蚀性的影响[J]. 上海交通大学学报, 2008, 42(5): 757-760.

TAN Juan, JU Chen, GAO Hai-yan, WANG Jun, SUN Bao-de, CHU Shuang-jie, ZHANG Quan-cheng. The effect of rare earth on corrosion resistance of hot-dip galvanized coating[J]. Journal of Shanghai Jiaotong University, 2008, 42(5): 757-760.

[11] LI S, GAO B, YIN S, TU G, ZHU G, SUN S, ZHU X. The effects of RE and Si on the microstructure and corrosion resistance of Zn-6Al-3Mg hot dip coating[J]. Applied Surface Science, 2015, 357: 2004-2012.

[12] 许乔瑜, 周 巍. Ni和V对热浸镀锌层耐蚀性能的影响[J]. 表面技术, 2009, 38(5): 12-14.

XU Qiao-yu, ZHOU Wei. The influence of Ni and V on the corrosion resistance of hot-dipped galvanizing coating[J]. Surface Technology, 2009, 38(5): 12-14.

[13] 贺志荣, 何 应, 刘继拓, 解 凯. Al和RE对Zn-Al合金镀层组织和耐蚀性的影响[J]. 中国有色金属学报, 2014, 24(8): 2020-2025.

HE Zhi-rong, HE Ying, LIU Ji-tuo, XIE Kai. Effects of Al and RE on microstructure and corrosion resistance of Zn-Al alloy coatings[J]. The Chinese Journal of Nonferrous Metals, 2014, 24(8): 2020-2025.

[14] MANNA M, NAIDU G, RANI N, BANDYOPADHYAY N. Characterization of coating on rebar surface using hot-dip Zn and Zn-4.9Al-0.1 mischmetal bath[J]. Surface and Coating Technology, 2008, 202(7): 1510-1516.

[15] 杨 云, 余宗森. 稀土对液态Zn-5wt.%Al合金与工业纯铁板反应的抑制作用[J]. 金属学报, 1993, 29(12): 540-546.

YANG Yun, YU Zong-sen. Effect of mischmetal on reaction between solid iron and liquid Zn-5wt.%Al alloy[J]. Acta Metallurgica Sinica, 1993, 29(12): 540-546.

[16] ROSALBINO F, ANGELINI E, MACCIO D, SACCONE A, DELFINO S. Influence of rare earths addition on the corrosion behaviour of Zn-5%Al (Galfan) alloy in neutral aerated sodium sulphate solution[J]. Electrochimica Acta, 2007, 52(24): 7107-7114.

[17] SUN G, LI X, XUE S, CHEN R. Mechanical properties of Galfan-coated steel cables at elevated temperatures[J]. Journal of Constructional Steel Research, 2019, 155: 331-341.

[18] WEINBERG F, MAGER M, FREDERICK L. Segregation in Galfan hot dipped sheet steel[J]. Canadian Metallurgical Qarterly, 1990, 29(2): 163-166.

[19] LU L, WU C, WANG J, LIU Y, TU H, SU X. Experimental investigation and thermodynamic calculation of the Zn-Fe-Ce system[J]. Journal of Alloys and Compounds, 2015, 648: 881-889.

[20] 徐文灿. 热浸镀Zn-La/Ce镀层组织及其耐蚀性[D]. 上海: 上海大学, 2019: 7-14.

XU Wen-can. The microstructure and corrosion resistance of hot-dipped Zn-La/Ce coating[D]. Shanghai: Shanghai University, 2019: 7-14.

[21] 桂 艳, 栾向伟. 铈元素对热浸Zn-Ce合金镀层显微组织的影响[J]. 电镀与精饰, 2015, 37(5): 32-35.

GUI Yan, LUAN Xiang-wei. Effects of Ce on microstructure of hot-dip Zn-Ce alloy coating[J]. Plating and Finishing, 2015, 37(5): 32-35.

[22] AMADEH A, PAHLEVANI B, HESHMATI-MANESH S. Effects of rare earth metal addition on surface morphology and corrosion resistance of hot-dipped zinc coatings[J]. Corrosion Science, 2002, 44(10): 2321-2331.

[23] 许乔瑜, 桂 艳, 卢锦堂, 孔 纲, 车淳山. 热浸Zn-Ti合金镀层得显微组织和耐蚀性能[J]. 华南理工大学学报(自然科学版), 2008, 36(7): 82-86.

XU Qiao-yu, GUI Yan, LU Jin-tang, KONG Gang, CHE Chun-shan. Microstructure and corrosion resistance of hot-dipped Zn-Ti coating[J]. Journal of South China University of Technology (Natural Science Edition), 2008, 36(7): 82-86.

[24] 熊俊波, 李同明, 沈 阳, 余斌杰. 钢管热镀锌基稀土合金镀层的制备[J]. 钢管, 2013, 42(1): 25-28.

XIONG Jun-bo, LI Tong-ming, SHENG Yang, YU Bin-jie. Obtainment of zinc-containing rare earth alloy coating of hot-galvanized steel tube[J]. Steel Pipe, 2013, 42(1): 25-28.

[25] XU W, WEI L, ZHANG Z, LIU Y, CHOU K, FAN H, LI Q. Effects of lanthanum addition on the microstructure and corrosion resistance of galvanized coating[J]. Journal of Alloys and Compounds, 2019, 784: 859-868.

[26] SINGH A, JHA G, CHAKRABARTI S. Spangle formation on hot-dip galvanized steel sheet and its effects on corrosion-resistant properties[J]. Corrosion, 2003, 59(2): 189-196.

[27] PENG S, XIE S, LU J, ZHANG L. Surface characteristics and corrosion resistance of spangle on hot-dip galvanized coating[J]. Journal of Alloys and Compounds, 2017, 728: 1002-1008.

[28] SéMOROZ A, STREZOV L, RAPPAZ M. Orientation domains and texture in hot-dipped galvanized coatings[J]. Metallurgical and Materials Transactions A, 2002, 33(8): 2695-2701.

[29] MARDER A R. The metallurgy of zinc-coated steel[J]. Progress in Materials Science, 2000, 45(3): 191-271.

[30] CHEN Y, LIU Y, TU H, WU C, SU X, WANG J. Effect of Ti on the growth of the Fe-Al layer in a hot dipped Zn-6Al-3Mg coating[J]. Surface and Coatings Technology, 2015, 275: 90-97.

[31] GAO H Y, TAN J, JU C, CHU S, WANG J, SUN B. Effect of rare earth metals on microstructure and corrosion resistance of Zn-0.18Al coatings[J]. Materials Science and Technology, 2011, 27(1): 71-75.

[32] VEYS-RENAUX D, GUESSOUM K, ROCCA E, DAVID N, BELHAMEL K. New zinc-rare earth alloys: Influence of intermetallic compounds on the corrosion resistance[J]. Corrosion Science, 2013, 77: 342-349.

[33] KIM J H, DOU S X, SHI D Q, RINDFLEISCH M,TOMSIC M. Study of MgO formation and structural defects inin situprocessed MgB2/Fe wires[J]. Superconductor Science and Technology, 2007, 20(10): 1026-1031.

[34] 高 波, 李世伟. 热浸镀及相关技术研究[M]. 北京: 科学出版社, 2016.

GAO Bo, LI Shi-wei. Hot dipping and related technology research[M]. Beijing: Science Press, 2016

[35] VOLOVITCH P, ALLELY C, OGLE K. Understanding corrosion via corrosion product characterization: Ⅰ. Case study of the role of Mg alloying in Zn-Mg coating on steel[J]. Corrosion Science, 2009, 51(6): 1251-1262.

[36] RIBEIRO D, SOUZA C, ABRANTES J. Use of electrochemical impedance spectroscopy (EIS) to monitoring the corrosion of reinforced concrete[J]. Ibracon Structures and Materials Journal, 2015, 8(4): 529-546.

[37] ZHAO T, LIU Z, DU C, SUN M, LI X. Effect of cathodic polarization on corrosion fatigue life of E690 steel in simulated seawater[J]. International Journal of Fatigue, 2018, 110: 105-114.

[38] HINTON B R W, AMOTT D R, RYAN N E. The inhibition of aluminum alloy corrosion by cerium cations[J]. Metal Forum, 1984, 7(4): 211-217.

[39] HINTON B R W. Cerium conversion coating for the corrosion protection of aluminum[J]. Metal Forum, 1986, 9(3): 162-173.

[40] ZHAO T, LIU Z, XU X, LI Y, DU C, LIU X. Interaction between hydrogen and cyclic stress and its role in fatigue damage mechanism[J]. Corrosion Science, 2019, 157: 146-156.

[41] MONK P. Fundamentals of electro-analytical chemistry[M]. Chichester: Wiley, 2007: 361.

Effects of Ce on corrosion resistance of hot-dip galvanized coating on mild steel

XU Wen-can1, 2, 3, FAN Hong-qiang2, 3, ZHAO Tian-liang2, 3, ZHANG Zhi-hong1, LIU Yu-bao1, LI Qian2, 3, 4

(1. State Key Laboratory of Baiyunobo Rare Earth Resource Researches and Comprehensive Utilization, Baotou 014030, China;

2. School of Materials Science and Engineering, Shanghai University, Shanghai 200444, China;

3. State Key Laboratory of Advanced Special Steels, Shanghai University, Shanghai 200444, China;

4. Materials Genome Institute, Shanghai University, Shanghai 200444, China)

Abstract: Zinc coatings containing rare earth element Ce were prepared on a mild steel surface by hot dipping, the effects of Ce on the microstructure and corrosion resistance of galvanized coating were studied by optical microscopy (OM), scanning electron microscopy (SEM), X-ray diffractometry (XRD), neutral salt spray (NSS) test and electrochemical methods. The results show that the addition of Ce in the hot dipping liquid increases the corrosion resistance of the coating considerably while refining the grain size and reducing the thickness. Compared with the pure zinc coating, the coatings prepared with hot dipping liquids with 0.012% and 0.2% (mass fraction) Ce added are reduced by 27% and 23% in thickness and 24% and 27% in corrosion rate, respectively. The enhancement of corrosion resistance by Ce addition comes from two ways, one is that the addition of Ce increases the proportion of Zn5(OH)8Cl2·H2O, which can improve the compactness and adhesiveness of the corrosion product. The other is that the formed Ce(OH)3 deposited on the cathodic phase impedes the diffusion of oxygen, thereby inhibiting the cathodic reaction. The enhancement reaches the limit since the cathodic reaction has been fully inhibited when the Ce content in hot dipping liquid exceeds 0.012% (supersaturation).

Key words: hot dipping; rare earth element; hot-dip coating; corrosion resistance; electrochemical behavior

Foundation item: Project(2018Z2001) supported by the State Key Laboratory of Baiyunobo Rare Earth Resource Researches and Comprehensive Utilization, China

Received date: 2019-09-10; Accepted date: 2020-05-05

Corresponding author: LI Qian; Tel: +86-21-66135659; E-mail: shuliqian@shu.edu.cn

(编辑 龙怀中)

基金项目:白云鄂博稀土资源研究与综合利用国家重点实验室开放课题(2018Z2001)

收稿日期:2019-09-10;修订日期:2020-05-05

通信作者:李 谦,教授,博士;电话:021-66135659;E-mail:shuliqian@shu.edu.cn