大型自卸车翻车保护结构有限元分析

唐华平1,来佳峰1,姜永正1,郭金成1,2,刘朝峰1

(1. 中南大学 机电工程学院,湖南 长沙,410012;

2. 大唐华银锡林浩特项目部,湖南 长沙,410001)

摘要:利用通用有限元软件ANSYS建立自卸车机架和安装在驾驶室上的翻车保护结构(ROPS)的非线性有限元模型,再利用通用显式动力分析程序LS-DYNA进行求解和后处理,确定侧向加载的极限载荷,设计侧向、垂向和纵向3个方向的加载曲线,求解得到ROPS加载的变形情况。将有限元分析结果与国际标准ISO 3471:2008进行比较,验证所设计加载曲线的合理性。根据设计的加载曲线进行现场翻车保护试验,提取的试验数据与仿真结果吻合较好,最大相对误差仅为3.33%,说明采用有限元仿真方法替代现场试验对大型自卸车驾驶室安全性进行评估是可行的。

关键词:大型自卸车;有限元法;安全性;翻车保护结构

中图分类号:TH114 文献标志码:A 文章编号:1672-7207(2013)12-4847-08

Finite element analysis on roll-over protective structure of large dump truck

TANG Huaping1, LAI Jiafeng1, JIANG Yongzheng1, GUO Jincheng1, 2, LIU Zhaofeng1

(1. School of Mechanical and Electrical Engineering, Central South University, Changsha 410012, China;

2. Datang Huayin Program in Xilihaote, Changsha 41001, China)

Abstract: By using ANSYS, nonlinear finite element model of dump truck frame and roll-over protective structure (ROPS) fixed on cab was built, then by making use of LS-DYNA as equation solver and post-processor, maximum load force of lateral loading was determined. Loading curves of lateral, vertical, longitudinal direction were designed and the deformation after loading on ROPS was got. By comparing the result with international standards ISO3471:2008, rationality of the designed loading curves was verified. Corresponding experiment was performed according to curves designed by simulation. Statistics from experiment show good accordance with simulation results, and the biggest relative error is just 3.33%. This approves the feasibility of evaluating safety performance of cab of large dump truck using finite element analysis instead of experiments.

Key words: large dump truck; finite element method; safety performance; roll-over protective structure (ROPS)

由于工程车辆工作环境复杂、行驶路况恶劣和超重载运行等原因,使车身整体稳定性下降,容易造成翻车事故。当工程车辆发生翻车事故时,巨大的冲击载荷会导致驾驶室的结构的大变形,直接危及驾驶员的人身安全。因此为减少驾驶员在发生翻车事故时被挤伤的可能性,在驾驶室结构设计阶段,对安装在驾驶室上的翻车保护结构进行安全性能评估是不可少的。为了评估ROPS的性能,国外在这方面进行了大量的工作。Reynolds等[1]为了考察重型卡车驾驶室抵抗翻车载荷的能力,对其进行了90°翻车实验;Kim等[2]推导了基于梁单元理论的ROPS设计计算方法,提出了塑性铰简化计算方法,为早期ROPS设计计算提供了实用工具。Guzzomi等[3]通过对不同工况下的拖拉机翻车事故模拟,找到了机器质量与能量之间的非线性关系。Alfaro等[4]提出用有限元方法计算最大参考机器质量的方法,并通过对4个不同型号拖拉机翻车保护结构进行试验,验证了该方法的可行性。Harris等[5]提出在翻车保护结构设计前期,利用有限元手段对其性能进行预测的方法,并对Ford-3000型号车辆的翻车保护结构进行了试验验证,该试验执行的标准为SAE J2194。国内对ROPS的研究起步较晚,杨力夫等[6]对ZL40A装载机ROPS作了理论研究并进行了翻车试验,试验机型机器质量为13.3 t,执行标准为ISO3471-1986。贡凯军等[7]对整机质量为27t的CXZL80S装载机ROPS进行理论和试验,得到了两柱ROPS在弹性变形和塑性变形阶段的位移计算方法。王继新[8]提出了工程车辆翻车保护结构计算机仿真方法和吸能控制的设计方法,并且提出以侧向吸能满足国际标准要求时刻的侧向力与标准规定的最小侧向承载力之差最小作为目标函数,采用遗传算法对翻车保护结构进行全局优化设计。司俊德[9]采用可视化计算机模拟和物理样机试验方法,对翻车后人体的损伤程度进行预测和评估,提出了由缓冲吸能元件和金属框架结构组成的新型翻车保护结构概念。与前人研究的小吨位车辆不同,本文作者以质量达300 t的大型矿用自卸车的ROPS结构为研究对象,考虑自卸车机架、连续加载和变形回弹等因素,建立非线性有限元模型,并进行显式动力分析,根据分析结果设计各个方向的加载曲线,获取各种载荷下吸收能量或者变形情况,并分析其是否达到国际标准ISO 3471:2008(以下简称国际标准)规定的要求。

1 加载试验对ROPS的性能要求

根据现行国际标准ISO3471:2008,结合ROPS的结构特点,得出加载试验对ROPS的要求主要有4项,即最小侧向承载能力、最小能量吸收能力、最小垂向承载能力和最小纵向承载能力。

1.1 ROPS的最小侧向承载能力性能要求

ROPS的最小侧向承载能力是要求ROPS具有一定的侧向强度而穿入未冻土壤,使ROPS能起到阻止车辆进一步翻滚的作用[5]。在进行侧向承载能力实验室试验时,加载的速度应该认为是静态的速度(即在载荷施加点构件变形速度不大于5 mm/s),且以加载中心位移增量≤15 mm/s为间隔,记录力和加载中心的位移量,来绘制力-位移曲线。

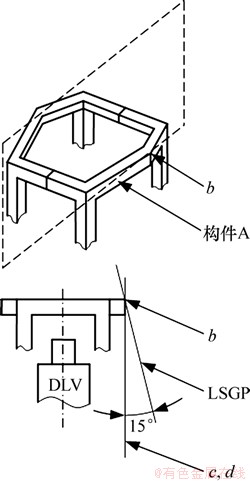

在实验室静态试验时,为了模拟车辆实际倾倒时与地面的相对关系,国际标准引入了侧向模拟地平面(Lateral simulate group plane,简称LSGP)的概念,LSGP的确定方法如图1所示,图中A为侧向载荷作用的ROPS上部构件;b为从构件A的端部看去最外的点;c为通过点b的垂直线;d为平行于机器纵向中心线,且通过线c的垂直平面。在ROPS的变形过程中,LSGP应随承载构件的移动而移动,但必须保持与垂直平面成15°角。

判断ROPS是否满足最小侧向承载能力的标准是:在满足国际标准规定的载荷大小的前提下,试验中变形的ROPS和侧向模拟地平面LSGP都不得进入DLV。

图1 LSGP的确定

Fig. 1 Determination of LSGP

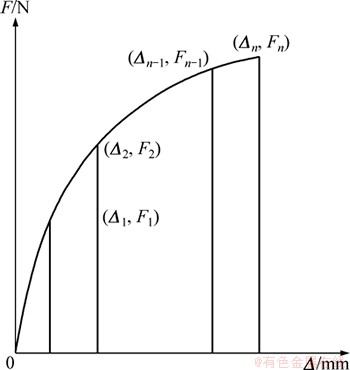

1.2 ROPS的最小能量吸收能力要求

最小能量吸收能力要求主要是考虑车辆滚翻后ROPS有承受连续冲击的能力[10]。ROPS能量吸收能力是用ROPS在侧向加载试验中,侧向载荷在整个加载过程中所作的功来衡量的,计算能量的方法如图2所示。ROPS的能量吸收能力可根据下式计算:

(1)

(1)

式中:U为能量,J;△i为第i个载荷水平的变形大小,mm;Fi为第i个载荷水平的载荷,N;N为加载水平总数。

图2 加载实验的位移-力曲线

Fig. 2 Curves of displacement-force of loading experiments

最小能量吸收能力实验室试验的具体规定与最小侧向承载能力相同。一般情况下,在ROPS的侧向加载试验中,能量吸收和侧向承载能力标准不可能在试验进行的同一时刻到达,这时应连续加载到ROPS力和能量吸收都满足要求为止。

1.3 ROPS的最小垂向承载能力性能要求

要求ROPS有一定的垂直承载能力的目的在于当车辆滚翻后,变形的ROPS能支撑住整个颠覆的车辆,避免司机轧伤[10]。在进行垂向承载能力实验室试验时,加载的速度应该认为是静态的速度,且加载到国际标准规定载荷的时候,ROPS结构支承这样的载荷5 min或到停止变形为止,取较短者。

判断ROPS是否满足最小垂向承载能力的标准是:在满足国际标准规定的载荷大小的前提下,试验中变形的ROPS不得进入DLV。

1.4 ROPS的最小纵向承载能力性能要求

纵向承载能力要求是为了保证当车辆横向滚翻时ROPS能穿入未冻土壤而防止车辆进一步滚翻[10]。在进行垂向承载能力实验室试验时,加载的速度应该认为是静态的速度,载荷应持续到满足纵向加载要求为止。

判断ROPS是否满足最小纵向承载能力的标准是:在满足国际标准规定的载荷大小的前提下,试验中变形的ROPS不得进入DLV。

2 有限元模型的建立

2.1 几何模型的创建

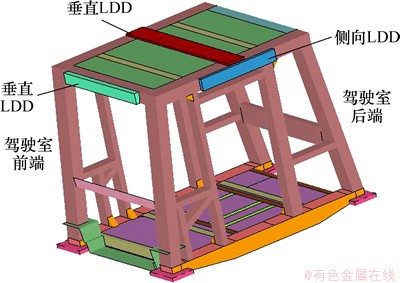

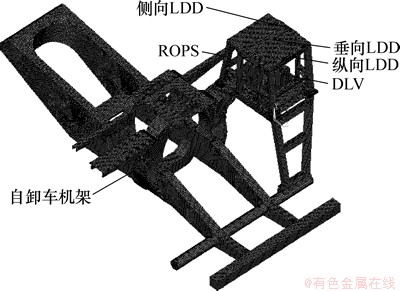

2.1.1 载荷分配器LDD(Load distribution device)确定

LDD是用来防止ROPS构件在载荷作用点局部穿入的装置,根据国际标准规定,司机座椅偏离机器中心线时,侧向载荷应加载靠近座椅侧向结构件的外边;垂向载荷中心应加载同一个垂直面,该平面垂直于ROPS构件的纵向中心线,在侧向加载变形前于结构上确定;纵向载荷应沿ROPS的纵向中心线,作用在ROPS的上部构件上。由此确定LDD和ROPS的位置如图3所示。

图3 LDD位置

Fig. 3 Position of LDD

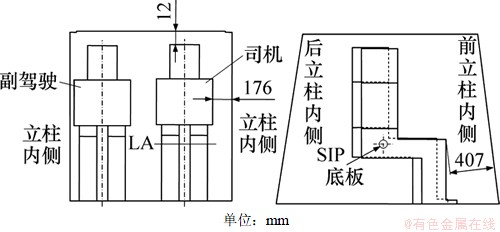

2.1.2 挠曲极限量DLV(Deflection-limiting volume)确定

为了使仿真模型更贴近实际情况,在总模型中增加了司机和副驾驶的仿真模型。DLV就是一个高大、穿着普通衣服、戴安全帽、坐姿男性的垂直投影近视值。根据国际标准ISO 3164,确定DLV外形尺寸。

对DLV进行定位时,首先必须将座位调到最后和最低位置,然后根据国际标准ISO 5353,用底座上面的水平中线和靠背前面的垂直中线的交点作为 DLV 的定位点SIP(Seat index point),通过SIP且垂直于司机座纵向平面的线作为DLV的定位轴线LA(Locating axis)[11]。在确定了 DLV 的定位点SIP和定位轴线LA后,即可对DLV进行定位。DLV定位后,ROPS结构内侧与DLV的相对位置关系如图4所示。根据ROPS加载位置,由图4可知:ROPS侧向可变距离为176 mm,ROPS垂向可变距离为125 mm,ROPS纵向可变距离为407 mm。

图4 ROPS结构内侧与DLV相对位置

Fig. 4 Relative position of inner side of ROPS structure and DLV

2.1.3 几何模型的创建

由于该自卸车翻车保护结构的复杂性,在SolidWorks平台下建立了自卸车机架和ROPS的三维模型。为了减小有限元模型的计算规模,对于厚度相对其长度和宽度很小的板都采用抽取中面的方式画成面结构,由于DLV只是为了模拟人的位置,为了减少DLV对ROPS刚度和强度的影响,根据DLV外形尺寸将其划成面结构,对于3个方向尺寸相近的结构直接画成体结构,然后分别导入ANSYS中进行必要的布尔运算。对于结构中实际连接有螺栓联接的部分,直接简化处理为粘接在一起。

2.2 单元类型和实常数设置

面结构采用基于Kirchhoff假定的板壳单元SHELL163模拟,在实参数中设置其剪切因数、积分点数值和厚度等参数,为了减少DLV对ROPS刚度和强度的影响,将DLV对应面结构的实常数厚度设为很小;体结构采用8节点三维实体单元SOLID164模拟。

2.3 材料模型定义

由于该实验要考虑结构的大变形吸能,故自卸车机架和ROPS材料模型设置为弹塑性材料,输入所选用材料的刚度、泊松比和屈服极限,由于本模型采用理想弹塑性假设,因此切线模量为零。根据所设计试验台架中自卸车机架约束的部位,将大龙门梁底部和机架尾部两侧设置为刚性体材料,输入所选用材料的刚度、泊松比,约束所有平动和转动自由度。为避免加载过程中LDD结构变形影响ROPS结构的刚度,对LDD设置材料模型转换,在加载期间LDD为刚性材料模型,在非加载期间LDD为刚度很小的弹性材料模型[12]。

2.4 网格划分

设置单元类型,根据实际结构中板厚给简化的面结构赋予相应厚度的实常数,体结构不用设置实常数,定义相应的材料模型,设置适当的网格尺寸大小,对模型进行网格划分,共得到93 905个单元,86 028个节点,得到有限元网格如图5所示。

图5 自卸车机架和ROPS的有限元网格

Fig. 5 FEA model of frame and ROPS of dump truck

2.5 施加载荷

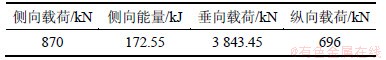

根据实验加载程序的一般要求,加载顺序为侧向、垂向、然后纵向。该自卸车的质量为145 t,根据国际标准对ROPS性能的要求,确定所需要施加的侧向、垂向和纵向载荷的力和能量数据如表1所示。

表1 力和能量数据

Table 1 Force and energy data

2.5.1 侧向极限载荷确定

施加侧向载荷时,不仅要求ROPS结构件具有足够的侧向刚度使ROPS在承受侧向力载荷的前提下,ROPS变形不允许其任何部分侵入DLV,且要求ROPS结构件具有足够的塑性变形使ROPS在侧向加载试验中,侧向载荷在整个加载过程中所做的功达到最小能量吸收能力要求。国际标准规定,在侧向加载时,力和能量要求可不同时达到,即在某一个达到要求前,另一个可以超过规定值,因此必须先确定侧向极限载荷。

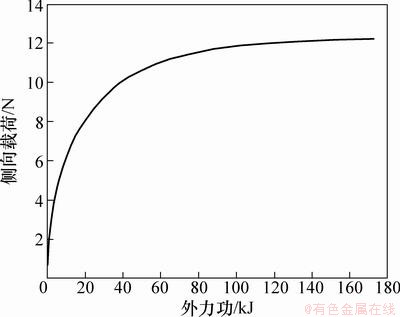

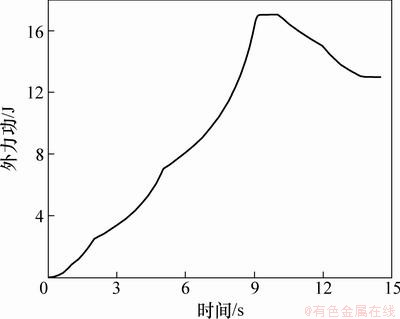

由于国际标准要求侧向加载时变形的速度认为加载是静态的,本文通过给LDD施加不大于5 mm/s的侧向位移载荷,为了输出模型的外力功和LDD上的反力,在K文件里面添加输出节点力相关关键字,通过LS-DYNA进行求解,得到了各个时间点模型的外力功和LDD上所有节点的反力,然后利用MATLAB软件进行数据处理得到模型的外力功与侧向载荷的变化曲线如图6所示。

图6 外力功-侧向载荷曲线

Fig. 6 Curves of external work-lateral load

由图6可知:施加位移载荷的过程中,侧向载荷开始逐渐增大后来逐渐趋向最大值。当外力功达到国际标准规定要求(172.718 kJ)时,侧向极限载荷为1 223 kN,已经超过了国际标准规定值。

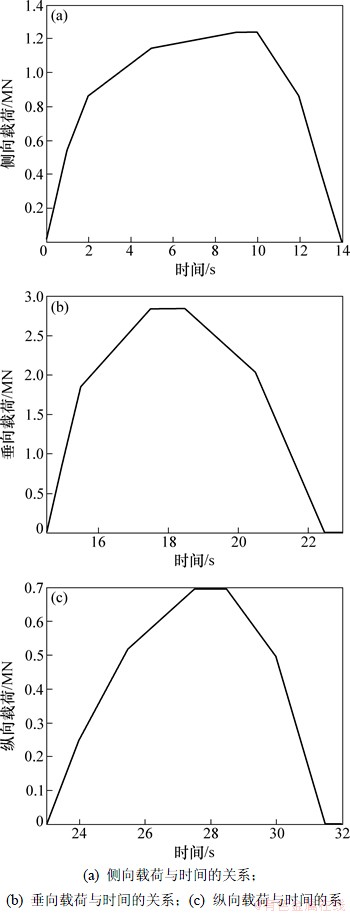

2.5.2 加载曲线设计

根据实际加载试验方案,加载曲线包括加载段、恒载段、卸载段和回弹段,加载段载荷逐渐上升的,可以减少加载过程中的冲击载荷,本文为了缩短求解时间,初步设计载荷较低时上升幅度比较快,载荷快达到最大值时上升幅度相对慢些,然后根据国际标准限定的静态变形速度5 mm/s,适当调整载荷上升的幅度,直到ROPS的变形速度达到国际标准规定的要求为止;恒载段载荷稳定在最大载荷,最大载荷持续到能量达到要求或者ROPS的变形达到稳定后结束;卸载段载荷逐渐下降,可以减少卸载过程中ROPS变形回弹产生的冲击载荷,载荷下降的幅度同样按照国际标准限定的变形速度要求适当调整,直到ROPS的变形速度达到国际标准规定的要求为止;回弹段载荷为零,目的是让ROPS完全回弹直到变形基本结束。一个方向的加载结束之后再按同样的方法施加下一个方向的载荷。本文为了缩短求解时间,在不影响计算结果的前提下适当缩短了各个载荷段的加载时间并通过多次试算得出最终加载曲线如图7所示。

做完以上前处理工作之后,进行能量选项、沙漏控制、求解时间和时间步长等求解参数的设置,生成K文件,最后用LS-DYNA求解器进行仿真计算。

图7 加载曲线

Fig. 7 Loading curves

3 数值模拟及分析

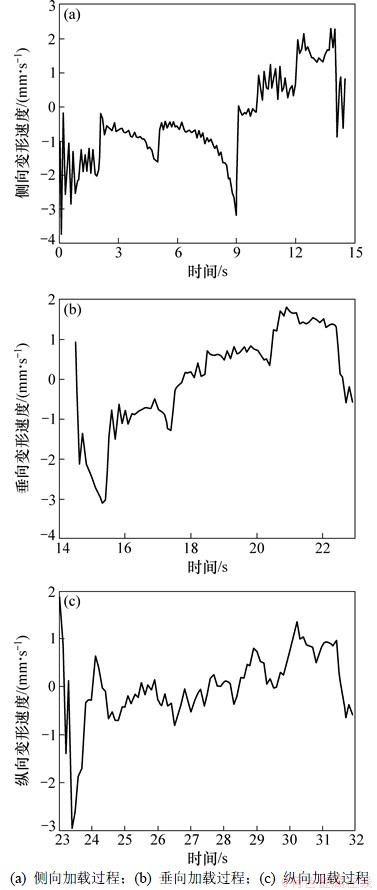

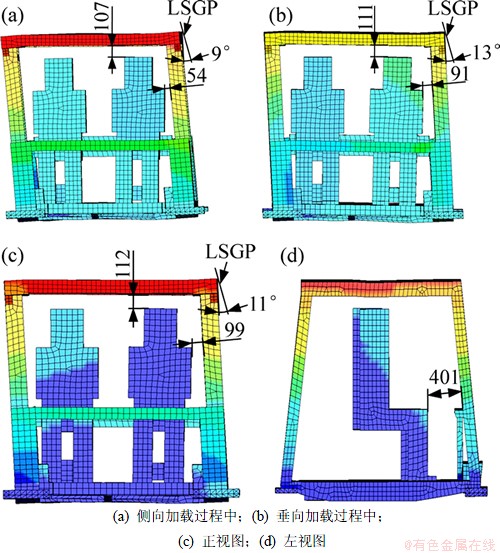

通过LS-DYNA求解,得到侧向加载过程中外力功随时间的变化曲线如图8所示,侧向、垂向和纵向3个方向加载过程中LDD的变形速度随时间的变化曲线如图9所示;ROPS结构内侧与DLV距离最近时刻的位置如图10所示。

图8 侧向加载过程中外力功-时间曲线

Fig. 8 Enteral work-time curve in lateral loading process

图9 LDD的变形速度-时间曲线

Fig. 9 Deform speed-time curves of LDD

图10 ROPS结构内侧与DLV 距离最近时刻的位置

Fig. 10 Position of nearest distance from inner side of ROPS structure to DLV

由图8可知:根据所求得的侧向极限载荷加载,侧向加载达到稳定时,侧向吸能达到国际标准规定的要求,表明所求侧向极限载荷是合理的;由图9可知:按照本文设计的加载曲线加载,侧向、垂向和纵向3个方向加载的变形速度均不大于5 mm/s,达到国际标准规定的要求,说明该加载曲线的设计是可行的;由图10可知:在侧向、垂向和纵向加载进行期间,ROPS和侧向模拟地平面LSGP没有任何部分进入DLV,在侧向加载期间,侧向和垂向可变距离达到最小,最小侧向可变距离为54 mm、最小垂向可变距离为107 mm,在纵向加载期间,纵向可变距离达到最小,最小纵向可变距离为401 mm,满足国际标准规定的要求。

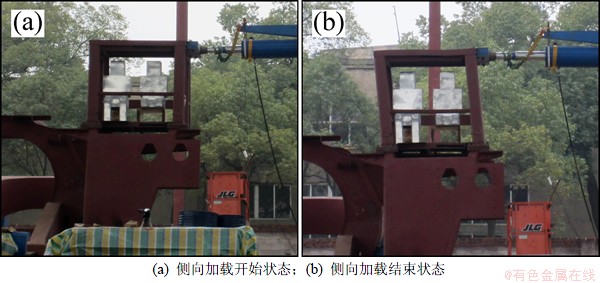

4 试验研究

ROPS的安全性能评价试验是用静载代替动载,根据机器质量的大小,在翻车保护结构上部依次施加规定大小的水平侧向、垂直方向和水平纵向载荷,以考核其强度和刚度,用于验证ROPS可靠性的试验有2种试验类型:一种是整机现场试验;一种是在试验台上对ROPS进行评价试验。目前,翻车保护结构的评价试验主要是在实验室的试验台上进行。实验室试验时不需要用整台机器,只需要把翻车保护结构和与其相连接的车架固定在试验台上,就可以进行试验。图11所示为侧向加载试验设备。本试验对象为某型号矿用自卸车驾驶室和其连接的车架。试验执行国际标准ISO 3471-2008。

图11 侧向加载试验设备

Fig. 11 Lateral loading experiment equipment

加载设备如图11所示,包括液压缸、液压站、加载梁、载荷分配器、加载承窝和蘑菇头。加载梁是用来施加载荷的一根横梁,横梁两端有销孔支座,液压缸通过销进行联接。加载承窝和蘑菇头是用来防止加载过程中由于驾驶室变形产生偏载导致液压缸与载荷分配器脱离的装置。加载过程中加载承窝与蘑菇头形成球铰,可承受一定的偏载,足以保证加载过程中加载承窝与蘑菇头不会脱离。加载承窝焊接在载荷分配器上,蘑菇头安装在负荷传感器上面。

安装并检查完试验设备之后开始进行试验,启动控制台进行加载,根据传感器输出数据控制加载速度,同时观察视频输出,当载荷要求和能量要求均达到的时候停止加载,持续载荷至变形停止,然后开始卸载,停止控制台。图12所示为试验结束后整个驾驶室发生的塑性变形情况。

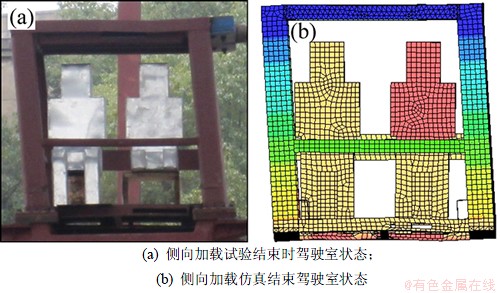

图13所示为仿真与试验侧向加载结果比较。由图13可知:仿真得到的驾驶室侧向加载结束状态与试验基本一致,上横梁和下横梁两端产生塑性铰,变形模式相同,且ROPS构件未侵入DLV。

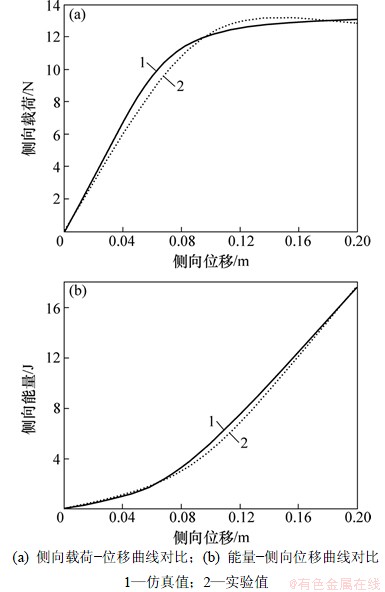

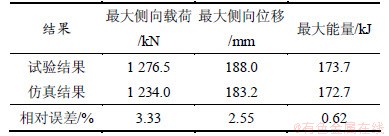

试验测得的侧向载荷和能量随侧向位移变化曲线与仿真的侧向载荷随侧向位移变化曲线对比如图14所示。试验和仿真的侧向载荷-侧向位移曲线以及能量-侧向位移曲线变形趋势一致,具体数据见表2。试验测得最大侧向载荷为1 276.5 kN,仿真得到最大侧向载荷为1 234.0 kN,试验测得最大侧向载荷为188.0 mm,仿真得到的最大侧向位移为183.2 mm;测试中加载步长较大,最大能量为173.7 kJ,已经超过最小能量要求,仿真的加载步长很小,得到的最大能量为172.7 kJ,刚刚达到最小能量要求。试验和仿真数据的相对误差最大仅为3.33%,说明有限元仿真方法是有效的,能够为翻车保护结构设计和实验室试验提供参考依据。

图12 侧向加载试验装置

Fig. 12 Equipment of lateral loading experiment

图13 仿真与试验侧向加载结果比较

Fig. 13 Comparison of results of simulation and lateral loading experiment

图14 试验与仿真结所得载荷、能量结果对比

Fig. 14 Comparison of load and energy results of simulation and test

表2 试验与仿真数据对比

Table 2 Comparison of test and simulation data

5 结论

(1) 根据国际标准对侧向加载时变形的速度要求,确定了ROPS侧向加载的极限载荷。

(2) 分别设计了侧向、垂向和纵向的加载曲线,并验证了所设计加载曲线的合理性,为该自卸车驾驶室ROPS翻车试验提供了参考。

(3) 根据设计的加载曲线进行现场试验,试验所得数据与有限元仿真结果一致性较好,表明采用有限元仿真方法替代现场试验对大型自卸车驾驶室安全性进行评估是可行的。

(4) 该自卸车驾驶室ROPS在侧向载荷和能量、垂向载荷和纵向载荷达到国际标准规定要求的同时,ROPS发生塑性变形,但其任何部分都未侵入DLV,表明该自卸车驾驶室ROPS满足安全强度要求,该自卸车翻车保护结构实验室试验是可行的。

参考文献:

[1] Reynolds S J, Groves W. Effectiveness of roll-over protective structures in reducing farm tractor fatalities[J]. American Journal of Preventive Medicine, 2000, 18(4): 63-69.

[2] Kim T H, Reid S R. Malt axial softening hinge model for tubular vehicle roll-over protective structures[J]. International Journal of Mechanical Sciences, 2001(43): 2147-2170.

[3] Guzzomi A L, Rondelli V, Guarnieri A, et al. Available energy during the rollover of narrow-track wheeled agricultural tractors[J]. Biosystems Engineering, 2009, 104: 318-323.

[4] Alfaro J R, Arana I, Arazuri S, et al. Assessing the safety provided by SEA J2194 standard and code 4 standard code for testing ROPS, using finite element analysis[J]. Biosystems Engineering, 2010, 105: 189-197.

[5] Harris J R, Winn G L, Ayers P D, et al. Predicting the performance of cost-effective rollover protective structure designs[J]. Safety Science, 2011, 49: 1252-1261.

[6] 杨力夫, 张家励, 会潍坊, 等. 轮式装载机安全保护装置设计的探讨[J]. 吉林工业大学学报, 1995, 25(1): 89-95.

YANG Lifu, ZHANG Jiali, FU Weifang, et al. The safety protection device for wheel loader[J]. Journal of Jilin University, 1995, 25(1): 89-95.

[7] 贡凯军, 诸文农, 杨庆佛, 等. 滚翻保护装置性能试验和侧向加载时挠度的塑性计算方法[J]. 机械工程学报, 1996, 32(3): 47-50.

GONG Kaijun, ZHU Wennong, YANG Qinfu, et al. Laboratory tests of rops and a plasticmethod of determining defelection during side load[J]. Journal of Mechanical Engineering, 1996, 32(3): 47-50.

[8] 王继新. 工程车辆翻车保护结构设计方法与试验研究[D]. 长春: 吉林大学机械科学与工程学院, 2006: 69-126.

Wang Jixin. Design method and experimental study on the roll-over protective structures for engineering vehicles[D]. Changchun: Jilin University. College of Mechanical Science and Engineering, 2006: 69-126.

[9] 司俊德. 基于人体损伤的工程车辆翻车保护系统性能研究[D]. 长春: 吉林大学机械科学与工程学院, 2011: 48-130.

SI Junde. Study on the performances of the rollover protection system for engineering vehicles based on operator injury[D]. Changchun: Jilin University. College of Mechanical Science and Engineering, 2011: 48-130.

[10] 曲守平, 陆丛红, 侯慕英, 等. ISO关于工程车辆翻车和落物保护装置的概念与要求[J]. 农业工程学报, 2002, 18(4): 193-197.

QU Shouping, Lu Conghong, Hou Muying. Outline of roll-over and falling object protective structure of engineering vehicles[J]. Transactions of the Chinese Society of Agricultural Engineering, 2002, 18(4): 193-197.

[11] 赵红伟, 陈潇凯, 林逸. 农用车翻车保护结构非线性有限元分析[J]. 农机化研究, 2008, 10: 24-27.

Zhao Hongwei, Chen Xiaokai, Lin Yi. Nonlinear finite element analysis of the ROPS[J]. Journal of Agricultural Mechanization Research, 2008, 10: 24-27.

[12] 尚晓江, 苏建宇. ANSYS LS-DYNA动力分析方法与工程实例[M]. 北京: 中国水利水电出版社, 2006: 132-164.

Shang Xiaojiang, Su Jianwei. ANSYS LS-DYNA dynamic analysis method and engineering examples[M]. Beijing: China WaterPower Press, 2006: 132-164.

(编辑 陈爱华)

收稿日期:2013-01-06;修回日期:2013-04-20

基金项目:国家高新技术研究发展计划(“863”计划)项目(SS2012AA041809);湖南省科技重大专项计划项目(2010FJ1003-2)

通信作者:唐华平(1964-),男,湖南资兴人,教授,从事智能结构设计与控制、机械运动与振动控制和仿生机构设计研究;电话:0731-88831737;E-mail:huapingt@csu.edu.cn