文章编号:1004-0609(2012)02-0365-06

ZA27合金的热变形及加工图

李红英,刘 洋,胡继东,曾翠婷,魏冬冬

(中南大学 材料科学与工程学院,长沙 410083)

摘 要:采用Gleeble-1500热模拟实验机进行热压缩试验,研究ZA27合金的热变形行为,在变形温度为200~ 350 ℃、应变速率为0.01~5 s-1、工程应变为60%,基于Murty准则,建立ZA27合金的加工图。结果表明:流变应力随变形温度的升高而减小,随应变速率的提高而增大;在变形温度为200~210 ℃、应变速率为0.01~0.1 s-1和变形温度为250~350 ℃、应变速率为1~5 s-1的2个区域内易产生流变失稳现象;动态再结晶是导致流变软化及稳态流变的主要原因,ZA27合金的安全热加工区域的变形温度在250~350 ℃之间、应变速率在0.1~1 s-1之间。

关键词:ZA27合金;热变形;加工图;动态再结晶

中图分类号:TG301 文献标志码:A

Hot deformation and processing map of ZA27 alloy

LI Hong-ying, LIU Yang, HU Ji-dong, ZENG Cui-ting, WEI Dong-dong

(School of Materials Science and Engineering, Central South University, Changsha 410083, China)

Abstract: The hot deformation behavior of ZA27 alloy were investigated by compressive tests on Gleeble-1500 thermal-mechanical simulating tester in the temperatures range of 200-350 ℃, strain rate range of 0.01-5 s-1 and engineering strain of 60%. Based on Murty criterion, the processing map for the ZA27 alloy was obtained. The results show that the flow stress decreases with the increase of temperature, while increases with the increase of strain rate. The flow instability regimes appear at two different regimes: at the temperature of 200-210 ℃and the strain of 0.01-0.1 s-1, as well as at the temperature of 250-350 ℃ and the strain rate of 1-5 s-1. The dynamic recrystallization is the main reason for flow softening and stable flow. The hot deformation of ZA27 alloy can be carried out safely in the region with a strain rate of 0.1-1 s-1 and temperature range of 250-350 ℃.

Key words: ZA27 alloy; hot deformation; processing map; dynamic recrystallization

随着有色金属工业的快速发展,我国原材料资源短缺的矛盾日益严重,尤其是铜和铝等大宗支柱性原料短缺,严重制约了我国有色金属工业及关联产业的发展,从而影响我国国民经济的持续健康发展。鉴于铜资源紧张,且价格较高,高铝锌基合金的开发应用日益受到关注[1],但相比铝合金和铜合金,我国对高铝锌基合金的应用基础研究还远远不够,缺乏对合金的凝固机理、合金化机理、相变机理和强化机制的深入认识。目前,开发的高铝锌基合金普遍存在性能稳定性差、耐蚀性差、抗蠕变能力差、高温强度低、铸态下塑性和韧性低及热膨胀系数大等缺点,严重阻碍了高铝锌基合金的应用与发展[2]。国内外的研究工作者对铝合金、镁合金、钛合金和合金钢等的高温变形特性进行了大量研究[3-9],并建立了相应的热变形流变应力模型,而关于高铝锌基合金热变形行为研究的报道甚少[10-11]。加工图是用于研究金属高温塑性变形行为的有效手段,采用加工图与金相组织相结合的方法能够很好地描述金属在高温变形时的组织演变与塑性变形参数之间的关系,分析材料的塑性变形机理,从而达到优化热加工工艺以及控制材料组织的目的。为此,基于在Gleeble-1500热力模拟机进行的圆柱体热压缩实验,本文作者研究了ZA27合金的热变形特性及组织演变规律,建立实验合金热变形的加工图,为制定热加工工艺提供理论依据。

1 实验

表1所列为实验用ZA27合金的化学成分,在热压缩前对合金铸锭进行均匀化处理,处理制度为360 ℃、12 h,随炉冷却。

表1 ZA27合金的化学成分

Table 1 Composition of ZA27 alloy (mass fraction, %)

将均匀化退火后的铸锭制成Rastegaev压缩试样,尺寸为d 10 mm×15 mm,两端带有d 9 mm×0.2 mm的凹槽,压缩时在凹槽内填充润滑剂(80%石墨+20%机油),以减小与压头间的摩擦,从而减小试样的不均匀变形,避免试样产生严重鼓形。在Gleeble-1500热力模拟实验机进行单道次热压缩实验,根据合金成分及其相图[12]制定热压缩试验制度,变形温度分别为200、250、300和350 ℃,应变速率分别为0.01、0.1、1和5 s-1,工程应变均为60%。在1 min内加热至变形温度,保温3 min,压缩变形后,立即水淬,以保留高温变形组织。沿与压缩轴平行的纵截面截取金相试样,利用POLYVER-MET金相显微镜观察试样的显微组织。

2 结果与讨论

2.1 真应力—真应变曲线

图1所示为实验合金热压缩变形的真应力—真应变曲线。由图1可以看出,在同一应变速率下,真应力随变形温度的升高而降低,在同一变形温度下,真应力随应变速率的增加而增大。合金在热变形时存在硬化和软化两个过程,位错增殖引起加工硬化,螺位错交滑移和刃位错攀移使异号位错相互抵消,导致材料软化。在变形初期,位错相消引起的软化不足以补偿位错增殖引起的硬化,因此真应力值逐渐增大。随着应变量的增大,材料内部的空位浓度逐渐提高,达到一定变形程度后,刃位错开始攀移,使材料的软化程度提高,随着变形的继续进行,真应力—真应变曲线达到峰值后,当材料软化程度超过硬化,真应力—真应变曲线持续降低。

图1 不同条件下ZA27合金热压缩变形的真应力—真应变曲线

Fig. 1 True stress—true strain curves of ZA27 alloy during hot compression deformation under different conditions: (a) 0.01 s-1; (b) 0.1 s-1; (c) 1 s-1; (d) 5 s-1

2.2 加工图

2.2.1 理论基础

根据动态材料模型理论,材料在热加工过程中单位体积内吸收的能量P可以分为耗散量G和协耗散量J两个部分,如式(1)所示[13]。

(1)

(1)

式中: 为流变应力;

为流变应力; 为应变速率;耗散量G为材料塑性变形引起的功率消耗,其中大部分转化成粘塑性热,其余以晶体缺陷能的形式存储;协耗散量J为材料变形过程中组织演化所消耗的能量。

为应变速率;耗散量G为材料塑性变形引起的功率消耗,其中大部分转化成粘塑性热,其余以晶体缺陷能的形式存储;协耗散量J为材料变形过程中组织演化所消耗的能量。

MURTY等[14]认为,当材料处于理想线性耗散状态时,协耗散量J达到最大值Jmax,可以用式(2)表示,功率耗散效率η可以用式(3)表示,其物理意义为材料成形过程中显微组织演变所耗散的能量与线性耗散能量的关系,在二维平面上由等功率耗散效率η轮廓曲线构成功率耗散图。

(2)

(2)

(3)

(3)

式(3)中G的积分需要将最小应变速率设定为 ,但实验过程中最小应变速率值不为0,为了解决这一问题,可将积分公式写成两个部分,如式(4)所示,而功率耗散效率η可以用式(5)表示。

,但实验过程中最小应变速率值不为0,为了解决这一问题,可将积分公式写成两个部分,如式(4)所示,而功率耗散效率η可以用式(5)表示。

(4)

(4)

(5)

(5)

MURTY等[14]根据大塑性变形极大值原理,提出了一种对任意流变应力—应变关系都适用的失稳评判准则,如式(6)所示,相比较而言具有更严密的理论基础。

(6)

(6)

根据式(5)和(6),编写Matlab程序,分别作出材料的耗散图和失稳图,将二者叠加即可得到热加工图。对于金属材料而言,加工图包含安全区、流变失稳区及危险区,在材料安全加工区域内,η值越大,能量耗散状态越低,材料的加工性能越好。

2.2.2 加工失稳区

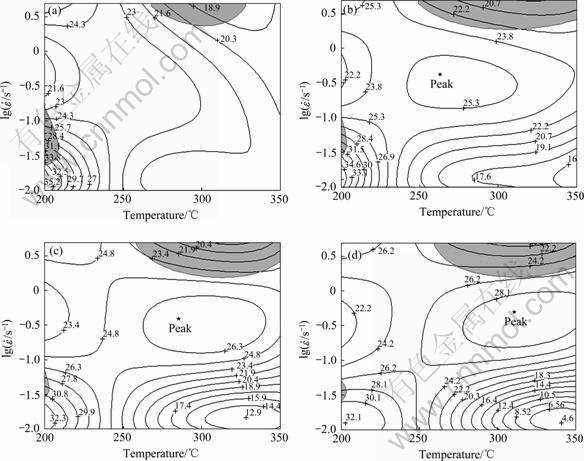

图2所示为是应变量分别为0.4、0.5、0.6和0.7时的热加工图,图中等高线上的数值代表功率耗散效率η,阴影部分代表热加工失稳区。由图2可以看出,应变量为0.4、0.5、0.6和0.7的加工图具有两个类似的失稳区,当应变量为0.4时,第1个失稳区的变形温度为200~210 ℃、应变速率为 0.02~0.15 s-1,第2个失稳区的变形温度为265~330 ℃、应变速率为2.5~5 s-1。随着应变量的增大,第1个失稳区的面积逐渐减小,第2个失稳区面积逐渐增加,当应变量为0.5时,第1个失稳区的变形温度为200~205 ℃、应变速率为 0.02~0.1 s-1,第2个失稳区的变形温度为250~350 ℃、应变速率为1.8~5 s-1。当应变量大于0.5时,随着应变量的继续增加,失稳区变化不大。

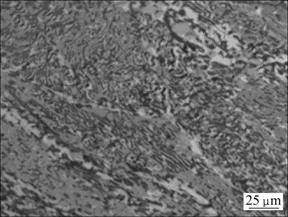

当变形条件处于第1个失稳区时,实验合金的变形同时存在硬化和软化两种效应,在变形初期,加工硬化起主要作用,当应力达到峰值应力后,随着变形的继续进行,应力迅速下降,此时由绝热温升引起的软化效应大于加工硬化效应,变形向一个局部区域集中,从而发生热塑失稳,产生绝热剪切带等不均匀变形[15],此外,在低温区域变形时,还会产生由机械孪生引起的局部流变失稳,导致剪切开裂[16]。图3所示为变形温度为200 ℃、应变速率为0.01 s-1、变形程度为60%对应的金相组织。由图3可以看出,组织中存在明显的绝热剪切带,其形成方向与压缩方向近似呈45°。当变形条件处于第2个失稳区时,由于应变速率较高,塑性变形产生的热量不能及时向周围传递,产生绝热剪切变形,同样也可能产生流变失稳。

2.2.3 加工危险区

由图2可以看出,当变形温度高于250 ℃、应变速率小于0.1 s-1时,随变形温度的升高和应变速率的降低,实验合金的功率耗散效率急剧下降,且随着应变量的增加,功率耗散效率下降的速率增大;当应变量为0.5时,功率耗散效率由22.2%下降到16%,降幅约为28%;当应变量为0.7时,功率耗散效率由24.2%降到4.6%,降幅达到81%。功率耗散效率急剧下降,对应热加工性能的急剧恶化,表明该区域是合金的加工危险区,不适合进行热变形[17]。图4所示为加工危险区对应的金相组织,可以看出,实验合金晶粒明显粗化。变形温度越高、应变速率越低,晶粒粗化越严重,合金的变形协调性越差,在大应变情况下可能产生加工裂纹,因此,在实际选择热加工参数时应予避免。

图2 不同真应变时ZA27合金的加工图

Fig. 2 Processing maps for ZA27 alloy at various true strains (Number on contours representing efficiency of power dissipation in percent): (a) 0.4; (b) 0.5; (c) 0.6; (d) 0.7

图3 200 ℃、0.01 s-1时ZA27合金变形后的显微组织

Fig. 3 Microstructure of ZA27 alloy compressed at 200 ℃ and 0.01 s-1

图4 不同变形条件时ZA27合金晶粒粗化区的金相组织

Fig. 4 Metallographs of ZA27 alloy showing grain coarsening under different deformation conditions: (a) 300 ℃, 0.01 s-1; (b) 350 ℃, 0.01 s-1

2.2.4 加工安全区

以往研究表明[3],功率耗散效率越高,越容易发生动态再结晶,动态再结晶可导致流变软化并形成稳态流变,有利于材料的热变形。图5所示为2种不同变形条件下的动态再结晶组织,其中图5(a)为250 ℃、0.01 s-1的变形条件,图5(b)为300 ℃、1 s-1的变形条件。由图5(a)可以看出,存在明显趋于等轴的细小晶粒,晶界弯曲不规则,随着变形温度的升高。由图5(b)可以看出,当变形温度为300 ℃时,动态再结晶进行得更充分,再结晶组织更明显。由图2可以看出,当变形温度为250~350 ℃、应变速率为0.1~1 s-1时,功率耗散效率均大于25%,最大值达到了28.1%,说明在此变形条件下较易发生动态再结晶,因此,250~ 350 ℃的变形温度和0.1~1 s-1的应变速率为实验合金的最佳热加工参数区。

图5 不同变形条件下ZA27合金的动态再结晶组织

Fig. 5 Dynamic recrystallization microstructures of ZA27 alloy under different deformation conditions: (a) 250 ℃, 0.1 s-1; (b) 300 ℃, 1 s-1

3 结论

1) 在变形初期,随着应变量的增加,ZA27合金的流变应力逐渐增大,当流变应力达到峰值后,真应力—真应变曲线持续降低,在实验条件下,ZA27合金的流变应力随变形温度的升高而降低,随应变速率的增加而增大。

2) 对实验合金进行热加工时,存在2个会产生流变失稳现象的失稳区,相应形成绝热剪切带。当应变量小于0.5时,随着应变量的增大,第1个失稳区的面积逐渐减小,第2个失稳区面积逐渐增加;当应变量大于0.5时,随着应变量的继续增加,失稳区变化不大。

3) 当变形温度高于250 ℃、应变速率小于0.1 s-1时,实验合金的功率耗散效率急剧降低,晶粒粗化严重。结合热加工图分析及微观组织观察结果,250~ 350 ℃的变形温度和0.1~1 s-1的应变速率为ZA27合金的最佳热加工参数区。

REFERENCES

[1] 陆 伟, 严 彪. 铸造锌铝合金的研究进展及其应用[J]. 上海有色金属, 2004, 25(1): 13-17.

LU Wei, YAN Biao. Development and application of cast Zn-Al alloy[J]. Shanghai Nonferrous Metals, 2004, 25(1): 13-17.

[2] ABOU EL-KHAIR M T, DAOUD A, ISMAIL A. Effect of different Al contents on the microstructure, tensile and wear properties of Zn-based alloy[J]. Materials Letters, 2004, 58(11): 1754-1760.

[3] 孔凡涛, 张树志, 陈玉勇. Ti-46Al-2Cr-4Nb-Y合金的高温变形及加工图[J]. 中国有色金属学报, 2010, 20(S1): 234-236.

KONG Fan-tao, ZHANG Shu-zhi, CHEN Yu-yong. Hot deformation and processing map of Ti-46Al-2Cr-4Nb-Y alloy[J]. The Chinese Journal of Nonferrous Metals, 2010, 20(S1): 234-236.

[4] BARDI F, CABIBBO M. Evolution of microstructure and microtexture during the hot deformation of Mg-3%Al[J]. Acta Materialia, 2010, 58(12): 4253-4266.

[5] 汪凌云, 范永革, 黄光杰, 黄光胜. 镁合金AZ31B的高温塑性变形及加工图[J]. 中国有色金属学报, 2004, 14(7): 1068-1072.

WANG Ling-yun, FAN Yong-ge, HUANG Guang-jie, HUANG Guang-sheng. Plastic deformation at elevated temperature and processing maps of magnesium alloy[J]. The Chinese Journal of Nonferrous Metals, 2004, 14(7): 1068-1072.

[6] 韩冬峰, 郑子樵, 蒋 呐, 李劲风. 高强可焊2195铝锂合金热压缩变形的流变应力[J]. 中国有色金属学报, 2004, 14(12): 2090-2095.

HAN Dong-feng, ZHENG Zi-qiao, JIANG Na, LI Jing-feng. Flow stress of high-strength weldable 2195 aluminium-lithium alloy during hot compression deformation[J]. The Chinese Journal of Nonferrous Metals, 2004, 14(12): 2090-2095.

[7] BARDI F, CABIBBO M. An analysis of hot deformation of an Al-Cu-Mg alloy produced by powder metallurgy[J]. Material Science and Engineering A, 2003, 339(1/2): 43-52.

[8] YANAGIDA A,YANAGIMOTO J. A novel approach to determine the kinetics for dynamic recrystallization by using the flow curve[J]. Journal of Materials Processing Technology, 2004, 151(1/3): 33-38.

[9] 黄光胜, 江凌云, 陈 华, 黄光杰, 张所全. 2618铝合金的热变形和加工图[J]. 中国有色金属学报, 2005, 15(5): 763-767.

HUANG Guang-sheng, WANG Ling-yun, CHEN hua, HUANG Guang-jie, ZHANG Suo-quan. Hot deformation and processing maps of 2618 aluminum alloy[J]. The Chinese Journal of Nonferrous Metals, 2005, 15(5): 763-767.

[10] 徐必鸿, 陈全德, 王洪敏, 王文芳, 张永强. 锌基合金塑性成形的研究[J]. 热加工工艺, 1996(2): 26-28.

XU Bi-hong, CHEN Quan-de, WANG Hong-min, WANG Wen-fang, ZHANG Yong-qiang. Research on the plasticity form of zinc-based alloys[J]. Hot Working Technology, 1996(2): 26-28.

[11] 林高用, 郑小燕, 周 佳, 张振峰, 肖 弦. 一种锌基合金热变形行为的试验模拟[J]. 机械工程材料, 2007, 31(7): 60-62.

LIN Gao-yong, ZHENG Xiao-yan, ZHOU Jia, ZHANG Zhen-feng, XIAO Xian. Thermal-compression behavior of a zinc based alloy[J]. Materials for Mechanical Engineering, 2007, 31(7): 60-62.

[12] ZHU Y H, MAN H C, LEE W B. Exothermic reaction in eutectic Zn-Al based alloys[J]. Material Science and Engineering A, 1999, 268(1): 147-153.

[13] PRASAD Y V R K, SESHACHARYULU T. Modeling of hot deformation for microstructural control[J]. International Materials Reviews, 1998, 43(6): 243-258.

[14] MURTY S V S N, RAO B N, KASHYAP B P. Instability criteria for hot deformation of materials[J]. International Materials Reviews, 2000, 45(1): 15-26.

[15] 李金泉, 黄德武, 段占强, 李守新. 穿甲侵彻过程中靶板内绝热剪切带特性及形成原因分析[J]. 兵工学报, 2005, 26(1): 60-63.

LI Jin-quan, HUANG De-wu, DUAN Zhan-qiang, LI Shou-xin. Analysis on adabiatic shear band characteristic and cause of formation in process of penetration in armor[J]. Acta Armamentar, 2005, 26(1): 60-63.

[16] 唐伟能, 陈荣石, 韩恩厚. Mg-Y-Nd-Zr合金的高温变形行为与热加工性能[J]. 金属学报, 2006, 42(10): 1096-1100.

TANG Wei-neng, CHEN Rong-shi, HAN En-hou. Hot deformation behavior and hot workability of Mg-Y-Nd-Zr alloy[J]. Acta Metallurgica Sinica, 2006, 42(10): 1096-1100.

[17] 鞠 泉, 李殿国, 刘国权. 15Cr-25Ni-Fe基合金高温塑性变形行为的加工图[J]. 金属学报, 2006, 42(2): 218-224.

JU Quan, LI Dian-guo, LIU Guo-quan. The processing map of hot plastic deformation of a 15Cr-25Ni-Fe base superalloy[J]. Acta Metallurgica Sinica, 2006, 42(2): 218-224.

(编辑 龙怀中)

基金项目:湖南有色研究基金资助项目(Z2011-01-002)

收稿日期:2011-05-15;修订日期:2011-09-11

通信作者:李红英,教授,博士;电话:0731-88836328;E-mail: lhying@mail.csu.edu.cn