文章编号:1004-0609(2009)04-0633-06

预变形和过时效对AA2195铝锂合金晶粒的细化

张新明,刘颖维,叶凌英,唐建国

(中南大学 材料科学与工程学院,长沙 410083)

摘 要:通过金相和扫描电镜等分析手段,研究预变形和过时效对机械热处理细化AA2195 铝锂合金晶粒的影响。结果表明:过时效前的预轧制变形所形成的应变区为第二相提供了均匀的形核位置,提高了第二相粒子的体积分数;与400 ℃单级过时效相比,预变形后采用300 ℃+ 400 ℃双级过时效可使第二相粒子间距由2.09 μm增大到3.43 μm,在轧制过程中有利于形成独立的高能应变区,为再结晶提供更多的形核位置,进一步细化、等轴化AA2195铝锂合金晶粒,最终晶粒尺寸由12.6 ?m细化至8.8 ?m,晶粒纵横比由1.61减小至1.27。

关键词:AA2195铝锂合金;机械热处理;粒子激发形核;双级过时效;预变形

中图分类号:TG 166.3 文献标识码: A

1Grain refinement of AA2195 Al-Li alloy by pre-deformation and overaging

2ZHANG Xin-ming, LIU Ying-wei, YE Ling-ying, TANG Jian-guo

(School of Materials Science and Engineering, Central South University, Changsha 410083, China)

Abstract: The effects of pre-deformations and overaging on grain refinement of AA2195 Al-Li alloy in thermo-mechanical processing (TMP) were investigated by means of optical microscopy (OM) and scanning electron microscopy (SEM). The results show that the pre-deformation prior to overaging leads to the formation of strained zones, which provide homogeneous nucleation sites for the second-phase particles, and increases the volume fraction of the second-phase particles that can stimulate nucleation. Compared with overaging at 400 ℃, two-step overaging at 300 ℃+ 400 ℃ following pre-deformatiom results in that the spacing among the particles increases from 2.09 ?m to 3.43 ?m, and the further refinement and spheroidization of the recrystallization grains are obtained. The grain size decreases from 12.6 μm to 8.80 μm and the respect ratio decreases from 1.61 to 1.27.

Key words: AA2195 Al-Li alloy; thermo-mechanical processing; particle-stimulated nucleation; two-step overaging; pre-deformation

AA2195铝锂合金具有高的强度、优良的断裂韧性和良好的抗应力腐蚀性能,是一种优良的航空航天材料[1]。现代航空航天装备需轻质、低成本和高可靠性,要求零部件整体成形[2]。超塑性成形是一种使零部件整体成形的技术。铝锂合金超塑成形一般要求材料具有小于10 μm 的细晶组织,而普通铝合金晶粒一般比10 μm 大得多,难以满足超塑性成形的要求,因此,获得细晶组织是实现超塑性成形的一个关键[3]。铝锂合金往往采用机械热处理的方法来细化晶粒,其原理为粒子激发再结晶形核机制[1, 4-6]。通过对过时效后的样品进行大压下量轧制变形使大尺寸第二相粒子(约 1 μm)周围形成强烈的变形区,通过再结晶退火,这些强应变区域便成为再结晶的形核位置,这个过程称为粒子激发再结晶形核[7]。由于再结晶形核位置越多晶粒越细,因此,机械热处理中过时效是一个关键工序,其主要目的是获得适度尺寸与分布的第二相粒子。关于01420铝锂合金超塑性的研究发现[8],双级过时效能够得到更大体积分数的第二相。并且,在6×××铝合金过时效之前通过冷变形调控第二相的分布状况,可提高晶粒细化程度[9-10]。然而关于AA2195铝锂合金的研究尚未见报道,因此,本文作者在AA2195铝锂合金过时效前引入预轧制变形,并采用双级过时效处理,探求预变形和过时效对第二相析出行为及最终再结晶晶粒大小的影响,以期获得超塑性细晶组织。

1 实验

1.1 合金及材料制备

实验以AA2195铝锂合金为研究对象,经过熔炼、半连续铸造和均匀化后,热轧成12.6 mm厚板坯。设计以下4种不同种机械热处理工艺细化晶粒。

工艺A:500 ℃固溶处理→400 ℃过时效→温轧变形→盐浴再结晶退火;

工艺B:500 ℃固溶处理→300 ℃+400 ℃双级过 时效→温轧变形→盐浴再结晶退火;

工艺C:500 ℃固溶处理→预变形50%→400 ℃过时效→温轧变形→盐浴再结晶退火;

工艺D:500 ℃固溶处理→预变形50%→300 ℃+400 ℃双级过时效→温轧变形→盐浴再结晶退火。

1.2 组织观察

用于SEM观察的样品取自纵截面,经机械抛光后,在KYKY-2800型及Sirion200型场发射扫描电镜下利用背反射电子像观察第二相粒子。对扫描电镜照片进行粒子分布的定量统计分析,粒子直径是按与粒子具有相同投影面积的圆的直径计算的。由于得到的粒子为随机分布,可以用面积分数来代替体积分数[7]。再结晶后的样品经机械抛光、电解抛光、阳极化复膜后在XJP-6A型光学显微镜下观察分析,采用截距法测量晶粒度,测量时每条直线所截的晶粒数不少于50个。平均再结晶晶粒尺寸按照国家标准(GB/T3246.1—2000)进行分析计算。

2 实验结果

2.1 薄板的再结晶晶粒组织

图1所示为4种不同机械热处理工艺制备的薄板的再结晶晶粒组织,平均晶粒尺寸(davg)及其偏差(σd)、晶粒纵横比(Ravg)及其偏差(σgar)的定量统计结果如表1所列。在过时效前引入50%预变形,显著细化了再结晶晶粒组织,且晶粒形貌更趋于等轴化。另外,由表1可知,预变形量相同时,与400 ℃单级过时效相比,经300 ℃+400 ℃双级过时效处理的合金晶粒尺寸由12.6 ?m细化至8.80 ?m,晶粒纵横比由1.61降至1.27。

图1 不同机械热处理工艺制备的薄板的再结晶晶粒组织

Fig.1 Grain structures of sheets prepared by different TMP: (a) Process A; (b) Process B; (c) Process C; (d) Process D

表1 不同机械热处理工艺制备的薄板的再结晶晶粒尺寸

Table 1 Grain sizes of sheets prepared by different TMP

2.2 第二相粒子的形貌

图2所示为4种不同机械热处理工艺制备的材料的第二相粒子的SEM像。图3所示为对第二相粒子体积分数的定量统计结果。由图2(a)可见,合金经过400 ℃过时效处理后,大尺寸第二相中包含了很多长为5~10 μm的棒状第二相,而且有些第二相聚集在一起呈片状。如图2(b)所示,采用300 ℃+400 ℃双级过时效处理后,第二相趋近于球形,棒状及片状的第二相明显减少。在工艺A和B中的过时效前增加50%预变形工序后,可明显提高第二相的数量,且粒子尺寸比较接近,分布均匀,基本消除了长为5~10 μm的棒状第二相,如图2(c)和(d)所示。引入预变形后,单级过时效态第二相总的体积分数提高约0.4%,总体积分数约为7.1%;引入预变形后,双级过时效态第二相的总体积分数有所下降,约为6.5%。与400 ℃单级过时效相比,300 ℃+400 ℃双级过时效使尺寸为0.8~2.0 μm的第二相粒子体积分数由2.9%提高至3.2%。在时效前增加50%预变形可明显提高尺寸为0.8~2.0 μm的第二相粒子体积分数,分别由没有经过预变形处理的2.9%和3.2%增加到4.2%;同时预变形显著降低了尺寸在2.0 μm以上的第二相粒子的体积分数,分别由2.8%和2.4%降低至1.5%和1.4%。预变形后单级和双级时效两种工艺所获得的第二相分布相似,都比较均匀,但双级时效后有效激发形核的第二相粒子之间的间距稍大。

图2 不同过时效工艺处理后第二相粒子的扫描电镜照片

Fig.2 SEM images of second-phase particles prepared by different overaging processes: (a) Overaging at 400 ℃; (b) Overaging at 300 ℃ + 400 ℃; (c) 50% pre-deformation + overaging at 400 ℃; (d) 50% pre-deformation +overaging at 300 ℃+400 ℃

图3 不同机械热处理方法制备的薄板中第二相粒子的体积分数

Fig.3 Volume fraction of second phase particles in sheets prepared by different processes

3 讨论

3.1 粒子激发再结晶形核

人们对第二相粒子激发再结晶形核的行为进行了较为深入和广泛的研究[6-8]:一般认为,大粒子(直径

大于1 μm)、间距较大的粒子可以促进再结晶,因为变形过程中这些大粒子周围形成的强变形区可以为再结晶提供形核点和驱动力;小的、空间紧密分布的粒子对大、小角度晶界的移动都有钉扎作用(Zener阻力),从而抑制再结晶过程,阻止再结晶晶粒长大。通常认为,在铝合金中可以激发形核的第二相临界尺寸为 1 μm,但也有研究表明,第二相尺寸为0.75 μm[11]、0.80 μm[12]时便可以起到激发形核作用。假设能够激发形核的大尺寸第二相粒子的临界尺寸为dg,那么大于临界尺寸dg的第二相数目越多,所得晶粒细化效果会越好。由于直径(和粒子具有相同投影面积)大于2.0 μm的第二相在随后的大压下量轧制变形过程中将被破碎,不能起到粒子激发形核的作用。因此,本研究中以0.8~2.0 μm作为AA2195铝锂合金能够有效激发形核第二相粒子的尺寸范围。

3.2 预变形对晶粒细化的影响

过时效前施加一定量的冷变形可以产生均匀的 网状位错组态及变形带,这些微结构可以作为沉淀相 的均匀形核位置来改善沉淀相的析出与分布情 况[9-10]。本研究中在时效前引入冷变形,显著提高了尺寸范围为0.8~2.0 μm的第二相的数量,同时有效减少了尺寸在2.0 μm以上的脆性第二相,使合金在过时效阶段析出更多有利于激发形核的第二相粒子,促进晶粒细化。

3.3 过时效工艺对晶粒细化的影响

在没有采用预变形的机械热处理工艺A和B中,与单级高温过时效相比,双级过时效促使第二相粒子球化,提高了有效激发形核的第二相粒子数量,如图3所示,从而提高了最终的晶粒细化程度。

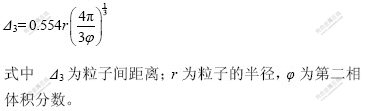

在引入预变形的机械热处理工艺C和D中,两种不同的处理工艺虽然所获得的有效激发形核的第二相粒子数量相当,但双级过时效所获得的粒子间距较大,其对晶粒细化的影响如图4所示。图4中模型1代表采用400 ℃单级过时效工艺,模型2代表采用300 ℃+400 ℃双级过时效工艺。对于粒子激发再结晶形核而言,晶粒的细化程度不仅与大尺寸第二相的数量有关,而且与粒子间距有关。400 ℃单级过时效所获得的粒子间距较小,如图4中模型1所示,在轧制过程中很可能导致在大粒子周围形成的高应变区域重叠在一起,不仅减少了独立高应变区域的数量,从而减少再结晶的形核位置,而且还会因为重叠应变区域具有更高的储能,促进再结晶晶粒的长大,致使晶粒组织粗大[13]。双级过时效所获得的粒子间距较大,如图4中模型2所示,在轧制过程中有利于在粒子周围形成独立的高能应变区,为再结晶提供较多的再结晶形核核心,从而产生了较好的晶粒细化效果。CLARKE等[14]在研究中发现,典型的变形区大小只有一个粒子直径的范围。如果两个直径大于1 μm粒子间距为约2 μm,那么形成于它们周围的变形区就很有可能重叠在一起,抑制再结晶过程。对预变形后不同时效工艺所获得的尺寸为0.8~2.0 μm的能够激发再结晶形核的第二相粒子间距进行统计,双级过时效态有效激发形核的第二相粒子的平均间距Δ3≈3.43 μm,而单级过时效态有效激发形核的第二相粒子的平均间距Δ3≈2.09 μm。粒子间距由下式[15]计算:

图4 粒子间距对晶粒细化的影响示意图

Fig.4 Schematic illustration showing effects of interparticle spacing on grain refinement

很明显,单级过时效有可能导致形成重叠的应变区,减少再结晶的形核位置,同时提高形核的储能促进晶粒长大。

4 结论

1) 双级过时效增加了可激发再结晶形核的粒子数量。过时效前无预变形时,与400 ℃单级过时效相比,300 ℃+400 ℃双级过时效可促使第二相粒子球化,并且增加了尺寸为 0.8~2.0 μm的可激发再结晶形核的第二相粒子数量。

2) 时效前的预变形可细化晶粒。过时效前进行50%的预变形使尺寸为0.8~2.0 μm的第二相粒子体积分数比没有经过预变形处理的明显提高,分别由2.9%和3.2%增加到4.2%;同时显著降低了尺寸在2.0 μm以上第二相粒子的体积分数,分别由2.8%和2.4%降低至1.5%和1.4%。

3) 与400 ℃单级过时效相比,预变形后300 ℃+400 ℃双级过时效析出的第二相粒子间距相对较大,更有利于形成独立的高应变区域,从而增加再结晶时的形核数量,进一步细化晶粒。预变形与双级时效结合的再结晶晶粒平均尺寸为8.8 ?m,晶粒纵横比为1.27,为超塑性变形提供了细晶组织。

REFERENCES

[1] 杜予晅. 铝锂合金超塑性板材的制备原理与技术[D]. 长沙: 中南大学, 2007.

DU Yu-xuan. Principles and techniques in preparation of superplastic Al-Li sheets[D]. Changsha: Central South University, 2007.

[2] 文九巴, 杨蕴林, 杨永顺, 陈拂晓, 张柯柯, 张耀宗. 超塑性应用技术[M]. 北京: 机械工业出版社, 2005.

WEN Jiu-ba, YANG Yun-lin, YANG Yong-shun, CHEN Fu-xiao, ZHANG Yao-zong. Applicant technology of supeplasticity[M]. Beijing: China Machine Press, 2005.

[3] NIEH T G, WADSWORTH J, SHERBY O D. Superplasticity in metals and ceramics[M]. Cambridge: Cambridge University Press, 1997.

[4] 杜予晅, 张新明, 叶凌英, 罗智辉. 一种Al-Cu-Li合金的超塑性性能研究[J]. 航空材料学报, 2007, 27(02): 1-5.

DU Yu-xuan, ZHANG Xin-ming, YE Ling-ying, LUO Zhi-hui. Superplasticity in an Al-Cu-Li alloy[J]. Journal of Aeronautical Materials, 2007, 27(02): 1-5.

[5] DU Yu-xuan, ZHANG Xin-ming, YE Ling-ying, LUO Zhi-hui. Superplastic behavior of Al-Cu-Li based alloy[J]. Trans Nonferrous Met Soc China, 2006, 16(S3): 1379-1382.

[6] 杜予晅, 张新明, 叶凌英, 罗智辉. 过时效工艺对AA2195铝锂合金微观组织的影响[J]. 材料热处理学报, 2006, 27(6): 52-56.

DU Yu-xuan, ZHANG Xin-ming, YE Ling-ying, LUO Zhi-hui. Influence of over-aging technology on microstructure of AA2195 Al-Li alloy[J]. Transactions of Materials and Heat Treatment, 2006, 27(6): 52-56.

[7] HUMPHREYS F J, HATHERLY M. Recrystallization and related annealing phenomena[M]. 2nd ed. Oxford: Pergamon Press, 2004.

[8] 罗智辉. 01420铝锂合金超塑性板材预处理研究[D]. 长沙: 中南大学, 2007.

LUO Zhi-hui. Study of superplastic pre-treatment of 01420 Al-Li alloy sheets[D]. Changsha: Central South University, 2007.

[9] TROEGER L P, STARKE E A. Particle-stimulated nucleation of recrystallization for grain-size control and superplasticity in an Al-Mg-Si-Cu alloy[J]. Mater Sci Eng A, 2000, 293(1/2): 19-29.

[10] TROEGER L P, STARKE E A. Microstructural and mechanical characterization of a superplastic 6xxx aluminum alloy[J]. Mater Sci Eng A, 2000, 277(1/2): 102-113.

[11] WERT J A, PATON N E, HAMILTON C H, MAHONEY M W. Grain refinement in 7075 Aluminum by thermo-mechanical processing[J]. Metallurgical Transactions A, 1981, 12(7): 1267-1276.

[12] 叶凌英, 张新明, 刘颖维, 杜予晅, 罗智辉. 超塑预处理01420铝锂合金层状晶粒组织的形成机制[J]. 中国金属有色学报: 2007, 17(11): 1744-1749.

YE Ling-ying, ZHANG Xin-ming, LUI Ying-wei, DU Yu-xuan, LUO Zhi-hui. Formation mechanism of layered grain structure during superplastic pre-treatment in 01420 Al-Li alloy[J]. The Chinese Journal of Nonferrous Metals: 2007, 17(11): 19-23.

[13] 郑青春. 超塑预处理对高强铝合金7A04和2024的性能影响研究[D]. 长沙: 中南大学, 2005.

ZHENG Qing-chun. The effect of superplastic pre-treatment on properties of 7A04 and 2024 high stress alloys[D]. Changsha: Central South University, 2005.

[14] CLARKE A P, HUMPHREYS F J, BATE P S. Lattice rotations at large second-phase particles in polycrystallize aluminum[J]. Materials Science Forum, 2003, 426/432: 399-404.

[15] CORT C W, COTTERILL P, FITZPATRICK G A. The evaluation of the interparticle spacing in dispersion alloys[J]. International Metallurgical Reviews, 1974, 19: 77-88.

基金项目:国际科技合作重点资助项目(2006DFA53250);国家重点基础研究发展计划资助项目(2005CB623706)

收稿日期:2008-05-15;修订日期:2008-09-22

通讯作者:张新明,教授,博士;电话:0731-8830265;E-mail: xmzhang@csu.edu.cn

(编辑 何学锋)