DOI: 10.11817/j.ysxb.1004.0609.2020-39436

2.5D-Cf/Al复合材料的经向高温力学性能及其变形断裂行为

胡银生1,余 欢1,徐志锋1,王振军1,王雅娜2

(1. 南昌航空大学 轻合金加工科学与技术国防重点学科实验室,南昌 330063;

2. 中国航发 北京航空材料研究院,北京 100095)

摘 要:以M40J碳纤维的2.5D浅交直联编织预制体为增强体,ZL301合金为基体材料,采用真空压力浸渗法,制备纤维体积分数50%的2.5D碳纤维增强铝基复合材料;研究2.5D浅交直联结构复合材料的致密度和微观组织,在室温、350 ℃和400 ℃环境下进行经向拉伸力学性能测试并分析其变形断裂行为。结果表明:2.5D复合材料的致密度较高达到96.2%,细观结构完整,纤维排布均匀,微观组织无明显铸造缺陷,界面上大多数区域较为干净,存在棒状的Al4C3界面相;2.5D-Cf/Al的室温、350 ℃和400 ℃的经向拉伸强度分别为531、451和408 MPa,材料的高温强度损失率仅为23%;其应力-应变曲线呈现明显非线性特征,复合材料的室温和高温拉伸断裂过程可以分为3个阶段,即基体承载阶段、纤维承载阶段、损伤与断裂阶段。

关键词:Cf/Al复合材料;2.5D浅交直联织物;真空压力浸渗;高温力学性能;断裂行为

文章编号:1004-0609(2020)-03-0507-11 中图分类号:TB331 文献标志码:A

碳纤维增强铝基复合材料不但继承了铝基体的质量轻、导电性和耐蚀性优异等优点,还继承了碳纤维的高模量和高强度[1-3],使得碳纤维增强铝基复合材料具有比强度及比模量高、高韧性及高抗冲击性能、耐热性能、耐疲劳性能好等优点,是现代航天、航空、国防和电力等尖端技术领域最具战略性的材料之一[4-5]。2.5D浅交直联编织结构是三维编织复合材料领域的一个分支,与2D叠层和单向纤维排布结构相比,不仅在纵向具有较强的力学性能,在横向和层间方向都有纤维增强,具有一定的抵抗破坏能力,层间和整体性能更好[6-7];与3D编织结构相比,2.5D机织结构的机织工艺相对更为简单,降低了制造成本并缩短了制造周期,结构件尺寸和大小不受编织工艺限制,能够编织出各种类型的复杂结构件[8]。

关于室温条件下2.5D编织结构复合材料的实验研究工作,国内外研究学者的研究成果层出不穷,给予了高度的关注。焦亚男等[9]制备了5种不同经/纬向纤维体积比例的2.5D织物复合材料,研究了经/纬向纤维体积比例与复合材料力学性能的关系,研究结果证实了2.5D机织复合材料的经向和纬向的拉伸、弯曲、压缩强度与该方向上的纤维体积比例成正比;LU等[10]采用两步多尺度渐进损伤分析方法对2.5D编织复合材料进行室温下的单轴拉伸模拟,分析了2.5D机织物复合材料在单轴拉伸作用下的应力-应变行为和渐进损伤过程,得到2.5D编织复合材料在纬向和经向单轴拉伸下的应力-应变曲线与实验结果吻合较好;王雅娜等[11]对浅交弯联2.5D机织结构复合材料的三维力学性能进行全面测试,测试结果表明浅交弯联2.5D机织结构复合材料的纬向力学性能高于经向力学性能。但目前碳纤维编织复合材料的应用也不再局限于特定的室温领域,许多高温环境结构如压气机叶片、航空发动机定子叶片、航空发动机机匣等正逐步采用更轻质,强度更高的复合材料来替代原始的金属材料,这些结构件的最高工作温度可以达400 ℃,对复合材料在高温条件下的强度,刚度和稳定性有着非常苛刻的要求[12-13]。因此,为扩大金属基复合材料在航空航天领域的应用范围,开展金属基复合材料在高温环境中的力学性能研究十分关键。

因此,本文选用M40J碳纤维编织2.5D浅交直联织物为增强体材料,以铝镁系ZL301合金为基体,采用真空压力浸渗法制备纤维体积分数为50%的2.5D-Cf/Al复合材料,研究2.5D浅交直联编织结构复合材料的致密度、微观组织和相组成,分别在室温、350和400 ℃环境下进行经向拉伸性能测试,并采用SEM、XRD对不同温度环境下的2.5D-Cf/Al复合材料拉伸断口形貌进行研究和分析,为2.5D浅交直联结构Cf/Al复合材料的工业化应用提供理论基础。

1 实验

1.1 实验材料

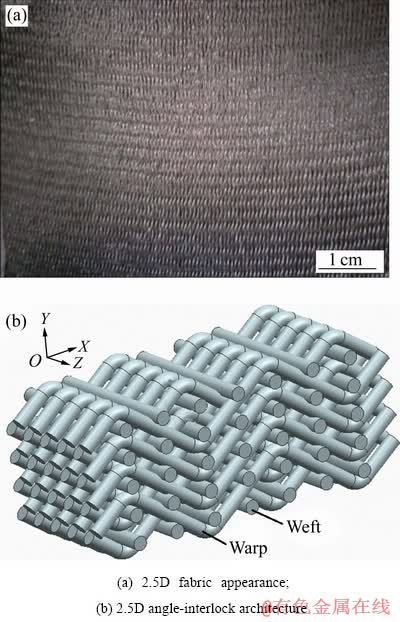

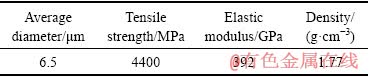

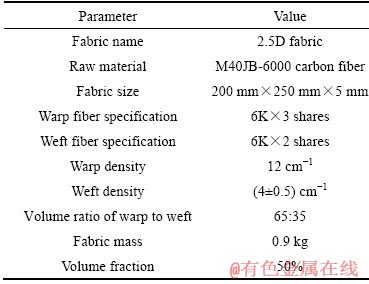

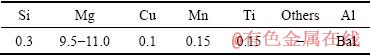

实验选用增强体材料为东丽公司生产的M40J碳纤维编制得到的2.5D浅交直联预制体,2.5D预制体的经/纬向纤维比例(体积比)为65%:35%,2.5D纤维编织预制体尺寸为200 mm×250 mm×5 mm,M40J碳纤维性能参数如表1所示,其编织工艺参数见表2,预制体实物和细观结构模型如图1所示;基体材料为铸造系铝镁合金ZL301,元素成分含量如表3中所列。其中所含主要的合金元素是含量(质量分数)为9.5%~ 11.0%的Mg,目的是有效降低铝液的表面能,降低界面能,改善铝液与碳纤维之间的润湿性,可以在一定程度上抑制Al4C3相的形成,阻挡有害的界面反应,对纤维起到一定的保护作用[14]。

图1 2.5D浅交直联织物及其编织结构示意图

Fig. 1 2.5D shallow-straight joint woven and schematic diagram of fabric appearance

表1 M40碳纤维的性能

Table 1 Property of M40 carbon fiber

表2 2.5D浅交直联编织工艺参数

Table 2 Weaving process parameters of 2.5D shallow-straight joint woven

表3 基体铝合金的化学成分

Table 3 Chemical composition of aluminum (mass fraction, %)

1.2 实验方法

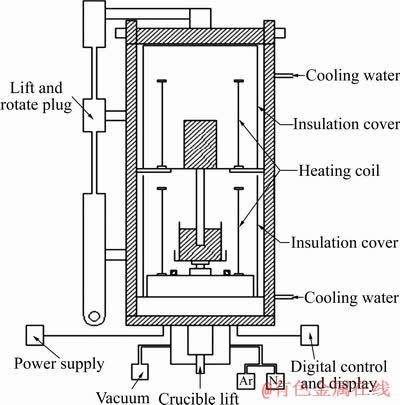

采用真空压力浸渗法制备2.5D浅交直联编织Cf/Al复合材料,将熔炼的铝液在高纯氩保护气氛中进一步加热至720 ℃,纤维预制体的预热温度为560 ℃,在浸渗炉密封空间内充入N2,预制体的浸渗方向沿着经纱纤维方向,预制体在7 MPa的压力下充型凝固,时间约为20 min,最后得到尺寸为200 mm×250 mm×5 mm的板状复合材料。

本文使用的ZYQ250/400 I型真空压力浸渗炉是为生产金属基复合材料而开发的专用设备,设备结构紧凑、操作方便、安全可靠,温度、压力等参数可以根据实验要求设定;并可实现数字显示,记录;设备可以一次性完成真空熔化、真空冶炼、压力浸渗等实验步骤,是生产金属基复合材料的先进设备,设备的技术指标为最高工作压力为12 MPa,最高工作温度为1000 ℃,极限真空度<10 Pa,工作介质为纯度≥ 99.99%的氮气(氩气)对整个装置提供气体保护,控温精度为±5 ℃,升温时间≤2 h。

图2 真空压力浸渗装置与模具示意图

Fig. 2 Schematic diagram of vacuum pressure impregnation

1.3 性能测试

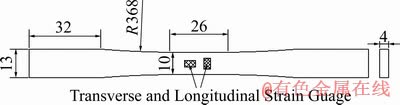

根据美国材料与试验学会标准ASTM D3552纤维增强金属基复合材料的拉伸性能用标准试验方法,运用电火花线切割机沿经向将所制备的200 mm×250 mm×5 mm的2.5D-Cf/Al板状复合材料切割成标准拉伸试样,拉伸试样尺寸如图3所示;采用Instron5569型电子万能拉伸试验机测试复合材料的经向拉伸力学性能;采用阿基米德排水法测定复合材料试样的实际密度,并计算复合材料的致密度;采用D8ADVANCE型X射线衍射仪(XRD)分析复合材料物相组成及其相对含量;采用Quanta2000型扫描电镜(SEM)观察分析试样微观组织和断口形貌。

图3 2.5D-Cf/Al复合材料拉伸试样图

Fig. 3 Tensile physical drawing of 2.5D-Cf/Al composite material (Unit: mm)

2 结果与讨论

2.1 2.5D浅交直联结构Cf/Al复合材料致密度及微观组织

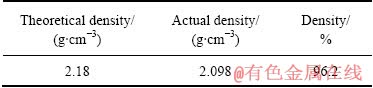

复合材料的平均致密度是反映真空压力浸渗法制备复合材料完整和有效性的重要指标,是决定复合材料性能的重要参数。运用阿基米德排水法对2.5D-Cf/Al复合材料进行致密度测试。表4所示为2.5D浅交直联结构Cf/Al复合材料的平均致密度,可以发现2.5D-Cf/Al复合材料的实际密度低于基体合金密度2.55 g/cm3,这主要因为碳纤维的低密度和高强度的特性,碳纤维增强复合材料所制备的零件可以在保证强度的前提下,质量较小,减重效果非常明显。2.5D浅交直联编织Cf/Al复合材料的致密度为96.2%,与理想情况下复合材料致密度为98%以上有着一定差距。这主要有两个方面因素影响着2.5D-Cf/Al复合材料的实际致密度,首先复合材料预制体内的纤维尺寸极小,可以把纤维预制体看成多孔介质,在浸渗过程中,熔融基体合金在纤维空隙间的流动即为渗流,由于在720 ℃的环境下,碳纤维和ZL301基体的静态润湿角为130°~135°[15],润湿性极差或者完全不润湿,尽管ZL301合金中的Mg元素的存在以及动态浸渗使得实际润湿角要小于130°~135°,但仍然需要外加压力来完成浸渗。2.5D浅交直联编织Cf/Al复合材料的紧密程度较理想情况的更紧实,纤维紧密程度越大,即纤维间的间隙越小。根据Yong-Kelvin方程(见式(1)),预制体中纤维结构越紧密,纤维预制体间的孔隙就越小,即毛细半径越小,由此引起的附加压力越大,因此需要有足够大的外加压力来克服毛细现象所产生的附加压力,来保证液态金属充分浸渗预制体,但在复合材料浸渗过程中的工艺参数如纤维预热温度、保压时间和浸渗压力都是相同的情况下,纤维紧密的编织结构在浸渗过程中容易留下未能完成浸渗的孔隙,纤维的致密度受到一定影响。其次是2.5D碳纤维编织结构的纤维束分布,2.5D浅交直联编织结构的经向纤维呈正弦交错分布,之间穿插着笔直的纬纱(见图1);而复合材料的浸渗方向沿着经纱方向,在沿经纱方向的浸渗过程中金属液会遇到经纱纤维弯曲程度较大部分,而且横向分布的纬纱对液态金属的充型连续性都有着较大影响,ZL301基体合金的结晶温度范围较宽,流动性差,在充型过程中铝液流动的不连续性,容易产生微孔等浸渗缺陷,影响着实际浸渗过程中复合材料的致密度。

表4 2.5D-Cf/Al复合材料的平均致密度

Table 4 Average density of 2.5D-Cf/Al composites

(1)

(1)

式中:pc为外界所需克服的临界附加压力;D为预制体的孔隙直径; 为液态金属表面张力;

为液态金属表面张力; 为液体在固体表面的润湿角。

为液体在固体表面的润湿角。

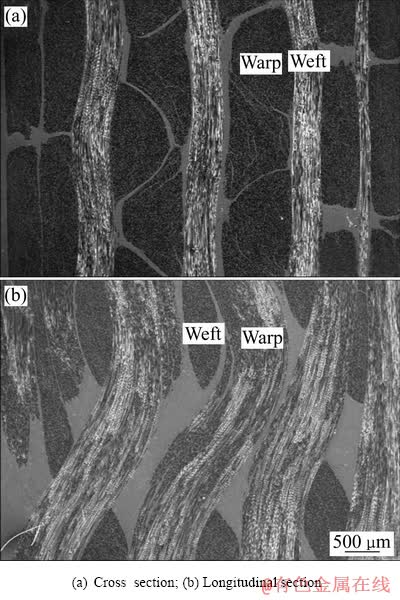

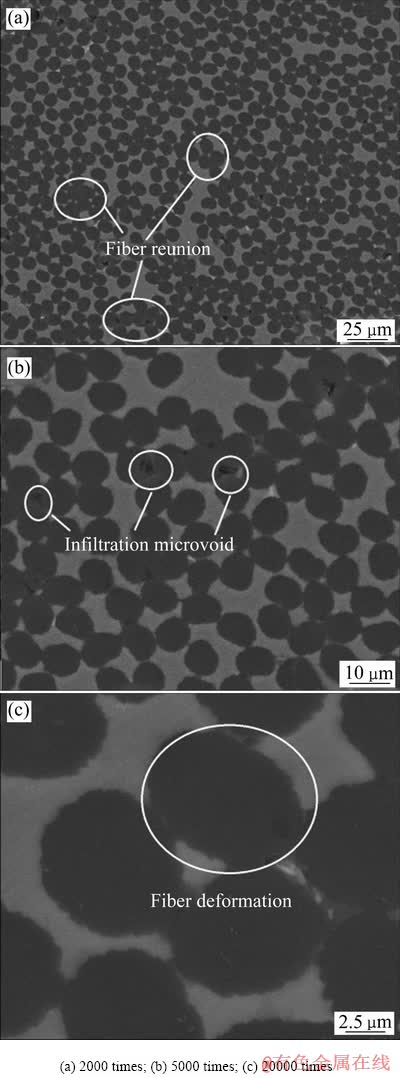

图4所示为2.5D-Cf/Al复合材料的宏观组织图。由图4可以发现,2.5D浅交直联编织预制体在浸渗过程中没有发生明显畸变,都较好地保持了原先设计的编织结构,基体金属均匀填充纤维束与纤维束之间的间隙,纤维束之间的相对位置保持较完整,充分说明真空压力浸渗法制备金属基复合材料的效果较好。2.5D-Cf/Al复合材料的微观组织如图5所示。由图5(a)和(b)可以看出,2.5D-Cf/Al复合材料的基体组织中有局部浸渗缺陷和纤维偏聚现象。由于浸渗开始预制体内外巨大的压力差,在压力作用下铝液流动速度大,纤维在受到铝液的冲击作用后很容易发生变形,且局部区域的纤维受冲击力后位置将发生微小的错动而形成纤维偏聚现象。纤维偏聚处存在有浸渗微孔和微裂纹,这主要是因为在浸渗过程中,金属液必须在外界压力作用下克服附加阻力进入增强体间隙中,而2.5D编织预制体的纤维间隙较小和纤维弯曲程度较大,增大了铝液的充型难度,液态金属难以浸渗纤维间的微小间隙,容易形成浸渗微孔。如图5(c) 所示,2.5D-Cf/Al复合材料的微观组织进一步放大,明显发现纤维形状在浸渗前后发生明显畸变,由浸渗前的圆形变为“豌豆状”,其主要原因在于碳纤维和铝合金热膨胀系数存在较大的差异,碳纤维的热膨胀系数与一般材料完全不同,表现为热缩冷涨,高温下制备的复合材料降至常温的冷却过程中碳纤维体积膨胀而铝合金体积收缩,使得复合材料内部产生较大的残余应力,在该应力作用下使得纤维结构形貌发生了变化,由浸渗前的圆形变成“豌豆”状。

图4 2.5D-Cf/Al复合材料的宏观组织

Fig. 4 Macrostructures of 2.5D-Cf/Al composites

图5 2.5D-Cf/Al复合材料的微观组织

Fig. 5 Microstructures of 2.5D-Cf/Al composites at different magnifications

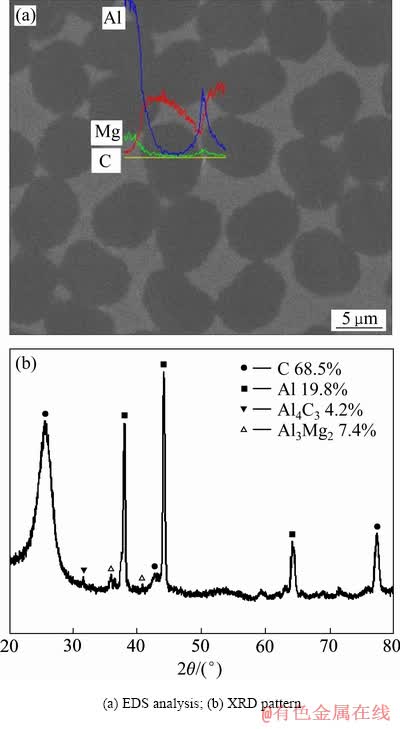

图6(a)所示为2.5D-Cf/Al复合材料的EDS谱。由图6(a)可以看出,Mg元素在合金基体中的分布较均匀;基体中C元素含量距离碳纤维越远含量越少,而Al元素含量由纤维表面到中心呈现递减趋势,这是因为在浸渗过程中C纤维和Al基体会在高温作用下互相扩散,原子扩散在一定程度上证明了Cf/Al复合材料界面存在的合理性。图6(b)所示为2.5D浅交直联编织Cf/Al复合材料的XRD谱。可以发现其衍射图谱由C、Al、Al4C3和Al3Mg2相组成,由于ZL301合金在铸造条件下的非平衡结晶,因冷却速度的不同,在Mg元素含量大于9%时,组织中会出现离异共晶α(Al)和β(Al3Mg2);而XRD谱中Al4C3相的出现则充分说明在Cf/Al复合材料中C纤维和Al基体发生了界面反应,在Cf/Al复合材料的浸渗过程中界面处碳纤维与铝液会发生如下反应:

4Al(l)+3C(s)=Al4C3(s) (2)

-265000+95.06T

-265000+95.06T

式中: 为标准生成吉布斯自由能,kJ/mol;T为温度,K。

为标准生成吉布斯自由能,kJ/mol;T为温度,K。

图6 2.5D-Cf/Al复合材料的EDS分析和XRD谱

Fig. 6 EDS analysis and XRD diffraction pattern of 2.5D-Cf/Al Composites

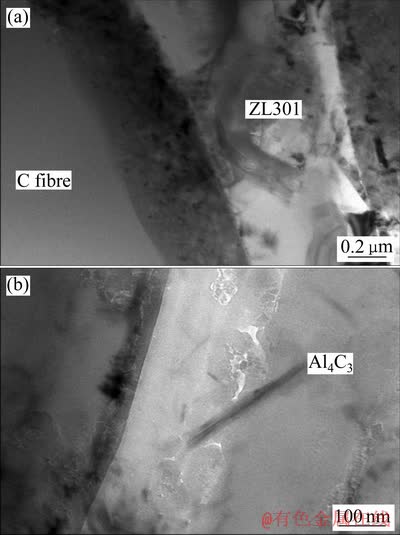

运用JEM 2100F型场发射高分辨透射电镜观察2.5D-Cf/Al复合材料的界面形貌,如图7(a)所示。由图7(a)可以看出,Cf/Al复合材料中有明显界面层,界面层厚度约为227.4 nm,界面平整,界面上大多数区域较为干净,碳纤维有一定损伤,表现为纤维被界面反应侵蚀,有效截面积减小,界面层物相复杂,在界面处发现有明显的棒状界面相,界面反应充分。由7(b)可以看出,界面相Al4C3呈短棒状在界面零星分布,由界面向基体内生长,运用Image-Pro Plus测得其长约327.6 nm、宽约35.3 nm。适当的界面反应和界面反应产物可以有效提高复合材料界面结合强度,提高复合材料的力学性能。

图7 2.5D-Cf/Al复合材料的界面层形貌和界面反应物的TEM像

Fig. 7 Interface morphology of 2.5D-Cf/Al composite(a) and TEM image of reactants on interface(b)

2.2 2.5D浅交直联编织Cf/Al复合材料的经向高温拉伸力学性能

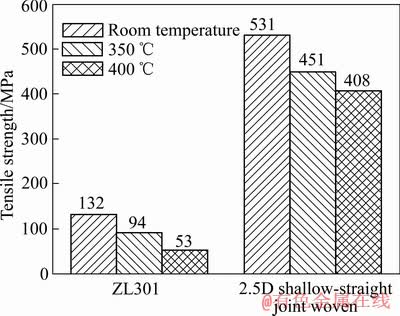

复合材料的拉伸强度代表其断裂抗力,是表征复合材料性能的重要因素。图8所示为基体和2.5D-Cf/Al复合材料室温和高温拉伸强度。随炉制备ZL301基体的室温、350和400 ℃的拉伸强度分别为132、94和53 MPa,2.5D浅交直联编织Cf/Al复合材料的室温、350和400 ℃的拉伸强度达到531、451和408 MPa,在高温环境下,ZL301基体的拉伸强度下降分别为室温强度的28%和59.8%,而2.5D-Cf/Al的强度下降为室温强度的15%和23%,充分说明碳纤维增强铝基复合材料在高温领域广阔的应用前景和潜力。

图8 基体和2.5D-Cf/Al复合材料的室温和高温拉伸强度

Fig. 8 Tensile strength of matrix and 2.5D-Cf/Al composites at room temperature and high temperature

ZL301基体合金在受外力作用时,内部位错的发生和运动,晶体的相互滑移以及点缺陷(金属原子扩散)的移动,使得金属产生变形,这种变形包括晶内滑移和晶界变形,当在变形温度高于基体材料的0.5Tm(熔点)以上时,基体原子活动能力增大,以及原子沿晶界的扩散速率加快,使得高温下的晶界具有一定的粘滞特点,它对变形的阻力大大减弱,表现为基体材料的软化现象,这也是基体合金在高温环境下的拉伸强度大幅度下降的主要原因。

由复合材料的复合准则可知,复合材料的力学性能由基体和增强体共同决定,尽管增强碳纤维由于其优异的热稳定性和化学稳定性在350和400 ℃高温环境下的力学性能保持较高,但由于基体材料的限制,复合材料的力学性能在高温下会有所下降。另外,由前面的复合材料微观组织分析中可以发现,2.5D结构Cf/Al复合材料微观组织中存在有较多的浸渗微孔、微裂纹和纤维偏聚现象,这些浸渗缺陷在350和400 ℃的高温环境下表现出更大的活跃度,极易萌生裂纹。而且由于铝合金基体在高温下的软化现象,难以在复合材料中起到类似隔膜的作用,高温拉伸环境下,当纤维增强体发生损伤或者断裂时,裂纹很容易通过软化的基体传播到另一个增强体,很快衍生到整个承载面,使得复合材料在低载荷下过早断裂失效,这也是复合材料高温强度低于室温强度的主要因素。

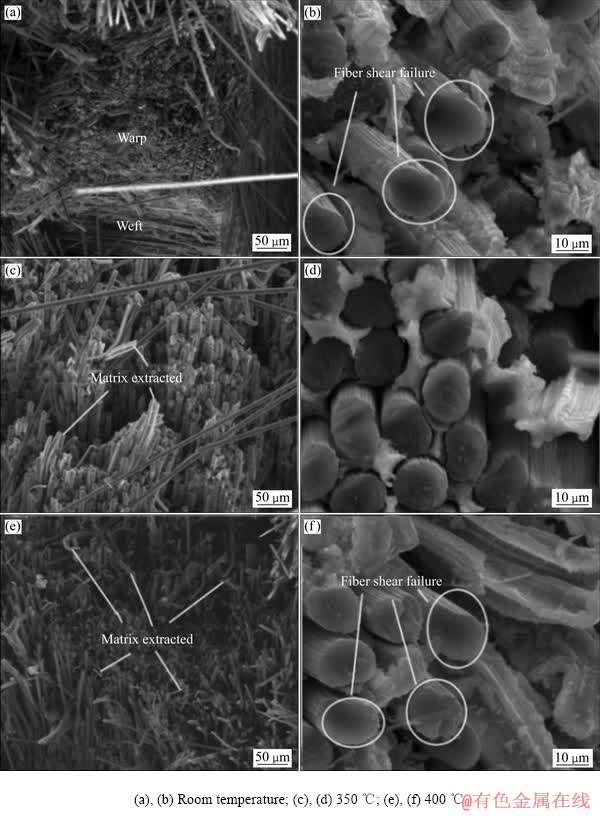

图9所示为2.5D-Cf/Al复合材料室温和高温经向拉伸断口。在室温拉伸断口中,复合材料表现出一定程度的脆性断裂特征(见图9(a)),断口处纤维与基体基本在同一平面下断裂,起伏程度较小,断裂处纤维与基体仍结合紧密,没有出现纤维与界面的脱粘现象,明显可以看出,2.5D复合材料的断裂发生在经纱与纬纱交接处,经纱束由于在纬纱交接处受到基体和纬纱束挤压所产生的剪切应力而整体断裂。图9(b)所示的经纱纤维断口是具有一定角度的剪切断口,充分说明经纱纤维束在剪切应力下断裂破坏。随着拉伸温度提升到350 ℃(见图9(c)和(d)),复合材料的拉伸断口起伏较室温拉伸断口大,有一定量的纤维拔出,纤维的拔出长度较长,同时还有一定量的铝合金基体因为高温环境下的过度软化,在拉伸过程中被撕裂拔出现象,也有纤维从基体中整根拔出现象。在其放大图中明显可以看出断口处的纤维与基体之间完全脱粘,基体大量破碎,其破碎现象较室温严重;当拉伸温度达到极限400 ℃时(见图9(e)和(f)),基体断口参差不齐程度更加明显,断口处存在大量被拔出的纤维和基体合金,纤维拔出长度与基体的高度差甚至可达0.5 mm,在其放大图中可以明显看出断口处的纤维与基体间脱粘,基体被完全撕裂,存在纤维被完全拔出后在基体中留下的凹槽,纤维断口仍然是承受剪切应力断口。

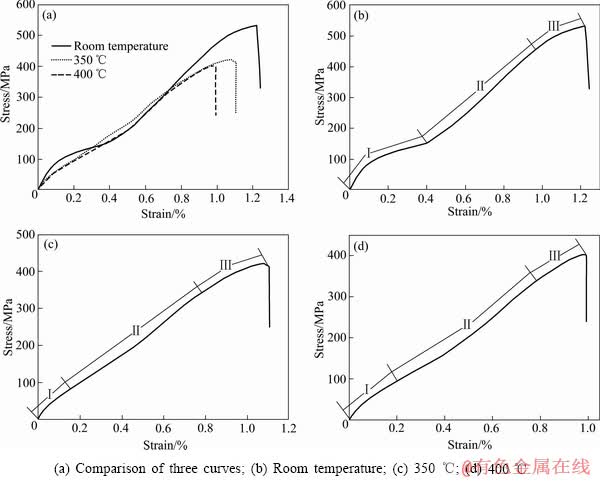

2.3 2.5D浅交直联编织Cf/Al复合材料的经向室温和高温拉伸力学行为

图10所示为2.5D浅交直联Cf/Al复合材料经向室温和高温拉伸的应力-应变曲线。由图10可以看出,2.5D复合材料经向拉伸应力-应变曲线呈“S”形曲线,表现为显著的非线性特征,模量由拉伸开始时的很大值逐渐减小到快速增加最后又会逐渐减小,表现为一定的脆性断裂特征,没有明显的颈缩现象。

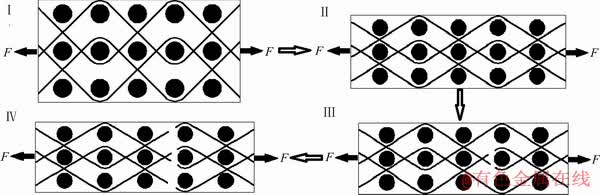

由于2.5D浅交直联编织结构中经纱纤维呈正弦交错分布,纬纱纤维横向穿过整个纤维编织结构,在复合材料的经向拉伸过程中,横向纬纱几乎不承受任何拉伸载荷,对复合材料的拉伸强度没有增强效果。根据2.5D-Cf/Al复合材料的拉伸断裂特征将其拉伸应力-应变曲线分为3个阶段:第Ⅰ阶段为基体承载阶段,表现为复合材料基体不产生损伤到基体开始产生新的裂纹;第Ⅱ阶段为纤维承载阶段,表现为复合材料的界面脱粘;第Ⅲ阶段为损伤与断裂阶段,表现为复合材料中的纤维断裂和裂纹扩展。

图9 2.5D-Cf/Al复合材料室温和高温经向拉伸断口形貌

Fig. 9 Tensile fractures morphologies of 2.5D-Cf/Al composite in warp direction at room temperature and high temperature

选取2.5D浅交直联编织Cf/Al复合材料拉伸过程中的一个受力结构单元,如图11所示。对2.5D浅交直联编织Cf/Al复合材料在室温和高温拉伸过程中的变形断裂行为进行分析和验证。由于2.5D浅交直联编织结构的特殊性,使得2.5D-Cf/Al复合材料在拉伸开始阶段纤维的增强效果得不到发挥,拉伸载荷基本由基体承担,屈曲的经纱纤维有着伸直的趋势,当载荷低于铝基体的弹性极限时,复合材料发生均匀的弹性变形,此时复合材料的应力应变成正比关系,随着拉伸载荷的持续增加,铝合金基体达到屈服强度发生塑性变形,基体原子离开其原始位置,产生永久位移并达到新的平衡位置,欲使试样的应变增加,必须提高外加载荷,随着变形量的增加,复合材料的强度、硬度上升,塑性和韧性不断下降,出现加工硬化或应变硬化现象,而且随着拉伸载荷的不断增加,复合材料的拉伸变形也在不断增大,2.5D编织结构的原有平衡位置破坏,经纱和纬纱对基体的挤压作用增强,复合材料的硬度和强度不断上升,此阶段复合材料的经向拉伸切线模量由于基体材料的应变硬化和纤维的挤压作用不断下降,其应力-应变曲线如图10(b)中曲线段Ⅰ所示。

图10 2.5D-Cf/Al复合材料的应力-应变曲线

Fig. 10 Stress-strain curves of 2.5D-Cf/Al composites

图11 2.5D-Cf/Al复合材料径向拉伸力学行为

Fig. 11 Tension mechanical behavior of 2.5D-Cf/Al composites under warp direction

随着拉伸载荷的持续增加,复合材料的变形不断增大,此时弯曲经纱伸直明显达到纤维的承载状态,纤维开始承受主要的拉伸载荷,由于M40碳纤维的轴向高强度和高模量,复合材料抵抗变形能力大大加强,其切线模量快速增加,如图10(b)中曲线段Ⅱ所示,复合材料力学性能由于碳纤维的增强作用,其强度明显提高,这阶段对应着材料的界面脱粘,纤维承担着主要载荷。

尽管经纱纤维由于基体的变形有着较大的伸直,但因为基体和笔直纬纱的束缚作用,经纱仍在2.5D-Cf/Al复合材料中有一定的弯曲程度,弯曲的经纱在与纬纱交接处由于基体和纬纱的挤压承受较大的剪切应力,碳纤维的轴向力学性能极高,但其径向抗剪切性能较差,随着拉伸载荷的继续增加,由于碳纤维较差的径向抗剪切性能,碳纤维会在较低载荷下逐渐损伤断裂,此时由于碳纤维增强体的逐渐损伤断裂,复合材料抵抗变形的能力会逐渐下降,其切线模量也会不断下降,如图10(b)中应力-应变曲线段Ⅲ所示,随着载荷的增加,碳纤维增强体不断断裂破坏,复合材料会在增强体破坏到一定程度的时候突然断裂,表现为脆性断裂特征。2.5D-Cf/Al复合材料整个拉伸变形断裂过程如图11所示。

2.5D-Cf/Al复合材料的高温拉伸应力-应变曲线如图10(c)和(d)所示,可以看出,随着实验温度的上升,2.5D-Cf/Al复合材料的抗拉强度和屈服强度均明显下降,弹性模量也有明显下降,这主要是因为在高温条件下,基体中原子扩散能力增强,位错运动克服障碍的能力加强,高温下基体材料的位错运动方式也有变化,铝在高温条件下会出现{100} 和{211}

和{211} 新的滑移系。在高温拉伸开始阶段,Cf/Al复合材料仍有一定的弹性变形阶段,随着高温拉伸载荷的持续增加,基体承受的载荷很快超过其弹性极限,复合材料发生一定量塑性变形,在基体材料发生塑性变形开始阶段,加工硬化或应变硬化效果较强,位错密度增加,材料的强度硬度提高,但由于ZL301合金的再结晶温度为342~400 ℃[16],且铝合金基体的层错能较高,在其再结晶温度以上的拉伸变形过程中较易发生动态回复过程,即为刃型位错的攀移、螺位错的交滑移和攀移,会使异号位错对消,位错密度降低。高温下铝合金基体的动态回复会降低的其加工硬化率,使得复合材料材料切线模量不断降低,如图10(c)和(d)应力-应变曲线段Ⅰ所示。在高温拉伸环境下基体由于软化严重,在相同载荷条件下复合材料会有更大的塑性变形,而且基体的软化使其对纤维的束缚作用减弱,内部屈曲的经纱纤维很容易发生伸直转变达到其承载状态,增强纤维较早承受主要的拉伸载荷,由于增强体纤维的高强度和高模量,复合材料的强度和切线模量开始上升,见图10(c)和(d)应力-应变曲线段Ⅱ所示。同样随着增强体纤维达到其抗剪极限,逐渐断裂,复合材料的切线模量会不断下降,到极限时突然断裂。

新的滑移系。在高温拉伸开始阶段,Cf/Al复合材料仍有一定的弹性变形阶段,随着高温拉伸载荷的持续增加,基体承受的载荷很快超过其弹性极限,复合材料发生一定量塑性变形,在基体材料发生塑性变形开始阶段,加工硬化或应变硬化效果较强,位错密度增加,材料的强度硬度提高,但由于ZL301合金的再结晶温度为342~400 ℃[16],且铝合金基体的层错能较高,在其再结晶温度以上的拉伸变形过程中较易发生动态回复过程,即为刃型位错的攀移、螺位错的交滑移和攀移,会使异号位错对消,位错密度降低。高温下铝合金基体的动态回复会降低的其加工硬化率,使得复合材料材料切线模量不断降低,如图10(c)和(d)应力-应变曲线段Ⅰ所示。在高温拉伸环境下基体由于软化严重,在相同载荷条件下复合材料会有更大的塑性变形,而且基体的软化使其对纤维的束缚作用减弱,内部屈曲的经纱纤维很容易发生伸直转变达到其承载状态,增强纤维较早承受主要的拉伸载荷,由于增强体纤维的高强度和高模量,复合材料的强度和切线模量开始上升,见图10(c)和(d)应力-应变曲线段Ⅱ所示。同样随着增强体纤维达到其抗剪极限,逐渐断裂,复合材料的切线模量会不断下降,到极限时突然断裂。

值得注意的是,如图10(a)所示,在180 MPa拉伸应力条件下,复合材料的室温塑性变形量反而大于高温塑性变形量,这充分说明在高温环境下,铝合金基体的严重软化使得增强纤维较室温拉伸早的承受拉伸载荷,在室温环境中复合材料还在屈服阶段时,高温环境下的复合材料纤维就开始承受拉伸载荷,这也是在180 MPa的拉伸应力下,室温的拉伸塑性变形量反而大于高温塑性拉伸变形量的主要原因。

3 结论

1) 在纤维预热温度560 ℃、浸渗温度720 ℃和保压20 min条件下,采用真空压力浸渗法制备的2.5D浅交直联编织Cf/Al复合材料致密度达到96.2%,组织中纤维排布较均匀,没有明显的浸渗缺陷,其界面平整,界面上大多数区域较为干净,界面上存在有明显的棒状Al4C3界面相,界面反应较充分。

2) 2.5D浅交直联编织Cf/Al复合材料的室温、350和400 ℃环境下的拉伸强度分别为531、451和408 MPa,复合材料350和400 ℃下的强度损失率为15%和23%,其室温、350 ℃和400 ℃下的拉伸强度分别为基体强度的4.02倍、4.79倍和7.8倍,2.5D浅交直联编织Cf/Al复合材料在高温下表现出较好的承载性能。

3) 2.5D浅交直联编织Cf/Al复合材料的室温、350和400 ℃拉伸应力应变曲线均表现出显著的非线性特征,根据其变形断裂行为可以将其拉伸破坏过程分为3个阶段:基体承载阶段、纤维承载阶段和损伤与断裂阶段。

REFERENCES

[1] 刘 兵, 彭超群, 王日初, 王小锋, 李婷婷. 大飞机用铝合金的研究现状及展望[J]. 中国有色金属学报, 2010, 20(9): 1705-1715.

LIU Bing, PENG Chao-qun, WANG Ri-chu, WANG Xiao-feng, LI Ting-ting. Recent development and prospectsfor giant plane aluminum alloys[J]. The Chinese Journal of Nonferrous Metals, 2010, 20(9): 1705-1715.

[2] 陈以心, 王日初, 王小锋, 彭超群, 彭 健, 孙月花. Mg对真空压力浸渗SiCp/Al复合材料组织和性能的影响[J]. 中国有色金属学报, 2016, 26(6): 1228-1234.

CHEN Yi-xin, WANG Ri-chu, WANG Xiao-feng, PENG Chao-qun, PENG Jian, SUN Yue-hua. Effects of Mg on the microstructure and properties of SiCp/Al composites impregnated by vacuum pressure[J]. The Chinese Journal of Nonferrous Metals, 2016, 26(6): 1228-1234.

[3] LI Bin, LUO Bing-hui, HE Ke-jian, FAN Wen-li. Effect of Mg on recrystallization and nucleation of Al-Mg-Si/SiCp composites[J]. Transactions of Nonferrous Metals Society of China, 2016, 26(10): 2561-2566.

[4] HU Cheng-jin, YAN Hong-ge, CHEN Ji-hua, SU Bin. Microstructure and mechanical properties of 2024Al/Gr/SiC composites prepared by vacuum hot pressing[J]. Transactions of Nonferrous Metals Society of China, 2016, 26(5): 1259-1268.

[5] LI D, CHEN G, JIANG L, XIU Z, ZHANG Y, WU G. Effect of thermal cycling on the mechanical properties of Cf/Al composites[J]. Materials Science & Engineering A,2013, 586(1): 330-337.

[6] 胡银生, 余 欢, 王振军, 徐志锋, 董敬涛. 织物结构对2.5D-Cf/Al复合材料微观组织与力学性能的影响[J]. 中国有色金属学报, 2018, 28(12): 2512-2522.

HU Yin-sheng, YU Huan, WANG Zhen-jun, XU Zhi-feng, DONG Jing-tao. Effects of fabric structure on the microstructure and mechanical properties of 2.5D-Cf/Al composites[J]. The Chinese Journal of Nonferrous Metals, 2018, 28(12): 2512-2522.

[7] 朱永新, 崔海涛, 温卫东. 2.5维机织复合材料经向拉伸弹性模量预测与试验验证[J]. 复合材料学报, 2013, 30(3): 198-204.

ZHU Yong-xin, CUI Hai-tao, WEN Wei-dong. 2.5D woven composite material longitudinal tensile modulus prediction and experimental verification[J]. Acta Materiae Compositae Sinica, 2013, 30(3): 198-204.

[8] 郑 君, 温卫东, 崔海涛. 高建辉. 2.5 维机织结构复合材料的几何模型[J]. 复合材料学报, 2008, 25(2): 143-148.

ZHENG Jun, WEN Wei-dong, CUI Hai-tao, GAO Jian-hui. 2.5-dimensional geometric model of woven structural composites[J]. Acta Materiae Compositae Sinica, 2008, 25(2): 143-148.

[9] 焦亚男, 仇普霞, 纪高宁, 徐雪伟. 经纬向纤维体积比例对2.5D机织复合材料力学性能的影响[J]. 天津工业大学学报, 2015, 34(3): 1-5.

JIAO Ya-nan, QIU Pu-xia, JI Gao-ning, Xü Xue-wei. Effect of volume ratio of warp to weft on mechanical properties of 2.5D woven composites[J]. Journal of Tianjin University of Technology, 2015, 34(3): 1-5.

[10] LU Z, ZHOU Y, YANG Z, LIU Q. Multi-scale finite element analysis of 2.5D woven fabric composites under on-axis and off-axis tension[J]. Computational Materials Science, 2013, 79: 485-494.

[11] 王雅娜, 曾安民, 陈新文, 王 翔. 2.5D机织石英纤维增强树脂基复合材料不同方向力学性能测试与模量预测[J]. 复合材料学报, 2019, 36(6): 1364-1373.

WANG Ya-na, ZENG An-min, CHEN Xin-wen, WANG Xiang. Mechanical properties test and modulus prediction of 2.5D woven quartz fiber reinforced resin matrix composites in different directions[J]. Acta Materiae Compositae Sinica, 2019, 36(6):1364-1373.

[12] 刘世英, 李文珍, 朱 雪, 何广进. 纳米SiC增强AZ91D 复合材料高温拉伸及断裂行为[J]. 稀有金属材料与工程, 2013, 42(4): 761-765.

LIU Shi-ying, LI Wen-zhen, ZHU Xue, HE Guang-jin. Tensile and fracture behavior of AZ91D composites reinforced by nano-SiC at high temperature[J]. Rare Metal Materials and Engineering, 2013, 42(4): 761-765.

[13] 王振军, 董敬涛, Gui Wang, 余 欢, 徐志锋. 2.5维织物Cf/Al复合材料制备及其经纬向拉伸变形力学行为研究[J]. 稀有金属材料与工程, 2017, 46(12): 3744-3752.

WANG Zhen-jun, DONG Jing-tao, Gui Wang, YU Huan, XU Zhi-feng. Preparation of 2.5D-Cf/Al composites and mechanical behavior of warp and weft stretch deformation[J]. Rare Metal Materials and Engineering, 2017, 46(12): 3744-3752.

[14] 聂明明, 徐志锋, 徐 鹏, 余 欢, 王振军. 纤维预热温度对3D-Cf/Al 复合材料显微组织及力学性能的影响[J]. 中国有色金属学报, 2016, 26(5): 1001-1009.

NIE Ming-ming, XU Zhi-feng, XU Peng, YU Huan, WANG Zhen-jun. Effects of preheating temperature on the microstructure and mechanical properties of 3D-Cf/Al composites[J]. The Chinese Journal of Nonferrous Metals, 2016, 26(5): 1001-1009.

[15] 王 旭. 合金元素对Cf/Al复合材料微观组织及性能影 响[D]. 哈尔滨: 哈尔滨工业大学, 2010.

WANG Xu. The effect of alloying elements on the microstructure and properties of Cf/Al composite[D]. Harbin: Harbin Institute of Technology, 2010.

[16] 刘国金, 张 辉, 林高用, 彭大暑, 杨立斌. 铝合金多道次热变形过程的动态与静态软化[J]. 热加工工业, 2002, 6(4): 13-15.

LIU Guo-jin, ZHANG Hui, LIN Gao-yong, PENG Da-shu, YANG Li-bin. Dynamic and static softening of aluminum alloy during multi-pass hot deformation[J]. Hot Processing Industry, 2002, 6(4): 13-15.

High temperature mechanical properties and deformation fracture behavior in warp direction of 2.5-Cf/Al composites

HU Yin-sheng1, YU Huan1, XU Zhi-feng1, WANG Zhen-jun1, WANG Ya-na2

(1. National Defence Key Discipline Laboratory of Light Alloy Processing Science and Technology, Nanchang Hangkong University, Nanchang 330063, China;

2. Beijing Institute of Aeronautical Materials, Aviation Industry Corporation of China, Ltd., Beijing 100095, China)

Abstract: 2.5D shallow-straight joint woven Cf/Al composites using M40 graphite fiber as reinforcement and ZL301 as matrix alloy was fabricated by the vacuum pressure infiltration method. The volume fraction of 2.5D shallow-straight joint woven Cf/Al composites is 50%. The density, microstructure and interfacial structure of 2.5D shallow-straight joint woven composites were studied, and the mechanical properties were tested at room temperature, 350 and 400 ℃ and the fracture morphology and deformation fracture behavior were analyzed. The results show that, the compactness of the composites reaches 96.2%, and the microstructure is complete, the fibers are evenly distributed, and there are no obvious casting defects in the microstructure. Most areas on the interface are relatively clean, there is a rod like Al4C3 phase on the interface. The tensile strength of 2.5D-Cf/Al at room temperature, 350 and 400 ℃ are 531, 451 and 408 MPa, respectively. The loss rate of high temperature strength is only 23% and its stress-strain curve is non-linear. The tensile fracture process of composites at room temperature and high temperature can be divided into three stages, matrix loading stage, fiber loading stage, damage and fracture stage.

Key words: Cf/Al composity; 2.5D shallow-straight joint woven; vacuum pressure infiltration; high temperature mechanical properties; fracture behavior

Foundation item: Projects(51765045, 51365043) supported by the National Natural Science Foundation of China; Project(20151BAB206004) supported by the Natural Science Foundation of Jiangxi Province, China

Received date: 2019-01-10; Accepted date: 2019-06-04

Corresponding author: YU Huan; Tel: +86-791-86453167; E-mail: yuhwan@163.com

(编辑 龙怀中)

基金项目:国家自然科学基金资助项目(51765045,51365043);江西省自然科学基金资助项目(20151BAB206004)

收稿日期:2019-01-10;修订日期:2019-06-04

通信作者:余 欢,博士,教授;电话:0791-86453167;E-mail:yuhwan@163.com