稀有金属 2016,40(02),125-131 DOI:10.13373/j.cnki.cjrm.2016.02.005

固溶处理对SiCp/Al-Cu-Mg复合材料组织和性能的影响

王德升 魏少华 樊建中 马自力 聂俊辉

北京有色金属研究总院国家有色金属复合材料工程技术研究中心

摘 要:

采用粉末冶金方法和等温锻造技术制备了15%Si Cp/Al-Cu-Mg复合材料锻件,通过光学显微镜(OM)、扫描电镜(SEM)、透射电镜(TEM)、能谱仪(EDS)、X射线衍射(XRD)和室温拉伸测试等方法研究了固溶温度与固溶时间对复合材料锻件微观组织和力学性能的影响。结果表明,热处理固溶温度较低、时间较短时,可溶性第二相粒子未充分回溶到铝基体中,铝基体的固溶强化效果不理想,材料强度较低;然而,固溶温度过高易导致材料过烧,从而导致材料的强度和塑性均降低。对复合材料物相分析表明,锻造态复合材料中的第二相主要是Al2Cu,Mg2Si以及少量的含Fe相,经510℃固溶2 h后,Al2Cu相可以充分回溶,而Mg2Si和含Fe相依然残留在基体中。复合材料最佳固溶温度是510℃,最佳固溶时间是2 h。此时获得的力学性能为:抗拉强度(Rm)=579 MPa、屈服强度(Rp0.2)=390 MPa、延伸率(A)=7%。

关键词:

固溶处理;SiCp/Al-Cu-Mg复合材料;微观组织;力学性能;

中图分类号: TG156.94;TB33

作者简介:王德升(1989-),男,河南商丘人,硕士研究生,研究方向:金属基复合材料;E-mail:wangdesheng07@163.com;;樊建中,教授;电话:010-60689822;E-mail:jzfan@grinm.com;

收稿日期:2014-03-17

基金:国家科技部国家重点基础研究发展计划(973计划)项目(2012CB619606)资助;

Microstructure and Properties of SiCp/Al-Cu-Mg Composites with Solution Treatment

Wang Desheng Wei Shaohua Fan Jianzhong Ma Zili Nie Junhui

National Engineering Technology Center for Nonferrous Metal Composites,General Research Institute for Nonferrous Metal

Abstract:

15% Si Cp/ Al-Cu-Mg composite fabricated by powder metallurgy was processed by isothermal forging. The effects of solution treatment parameters on microstructure and tensile properties of the composite were studied by optical microscopy( OM),scanning electron microscopy( SEM),transmission electron microscope( TEM),energy dispersive spectrometer( EDS),X-ray diffraction( XRD) and tensile testing. The results showed that the insufficient solution time and lower solution temperature were not beneficial to the re-solution of soluble second phase particles into the matrix and the strength increase of the composite after natural aging. The composite was easily over-burned by high solution temperature,which reduced the strength and the plasticity. The results of XRD and EDS showed that the re-solved particles were Al2 Cu,but Mg2 Si and minor compounds containing Fe were always present during solution treatment. The best solution temperature and time of the composites were 510 ℃ and 2 h,respectively. And the tensile strength( Rm),yield strength( Rp0. 2) and elongation( A) of the composite were 579 MPa,390 MPa and 7%,respectively.

Keyword:

solution treatment; SiCp/ Al-Cu-Mg composites; microstructure; mechanical properties;

Received: 2014-03-17

Si Cp/ Al复合材料由于具有高比强度、高比刚度和尺寸稳定性好等优点而广泛应用于航空航天领域[1]。多年以来,国内外投入大量财力用于其制备工艺的研究,相继开发了粉末冶金、压力铸造、喷射沉积和无压浸渗等方法[2,3]。其中,粉末冶金法在制备高性能Si Cp/ Al复合材料方面更具有吸引力,因为其在固态或较低温度下复合可以避免有害的界面反应。由于增强体颗粒的加入,Si Cp/ Al复合材料的强化方式及机制变得复杂,目前主要有位错强化、细晶强化和载荷传递强化等。另外,对于以可热处理强化合金为基体的Si Cp/ Al复合材料,热处理可以使材料的强度提高50% 以上[4,5]。因而,Si Cp/ Al复合材料的热处理研究受到了大量研究者的普遍重视[6,7,8,9,10],而本文采用元素粉末冶金方法和等温锻造技术制备出了高性能15% Si Cp/Al-Cu-Mg复合材料,复合材料有其专有的组织特性,这会对后续的组织和性能产生影响,其相应的固溶处理工艺也会发生改变。因此,有必要开展元素粉复合材料的固溶处理工艺的研究。本文对制备的复合材料进行不同固溶制度的处理。通过对复合材料微观组织观察和力学性能测试,初步探讨和分析其中的影响机制,以期为实际工程应用提供指导。

1 实验

1. 1 材料

复合材料选用平均粒度为5 μm的Si C颗粒作为增强体,颗粒体积分数为15% ,基体材料由纯Al粉、Cu粉和Mg粉配制而成,名义成分( 质量分数) 为Al-4. 0Cu-1. 2Mg。首先将Si C粉和基体粉末在混料机中机械混合,随后将均匀混合后的粉末进行冷压成型( 200 MPa,保压0. 5 h) ,冷压坯锭经过真空除气后对其进行热等静压致密化处理,热等静压工艺为: 在560 ℃ 保压2 h,压力为150MPa,然后将获得的热等静压坯锭在480 ℃ 下进行等温锻造,锻造比为3. 3,最终获得锻造坯锭。

1. 2 方法

采用差示扫描量热法( DSC) 分析方法确定复合材料的过烧温度。DSC采用NETZSCH STA409C / CD分析,以10 K·min- 1的升温速度从30 ℃升温到720 ℃。

沿垂直于锻件锻造方向的锻造径向取 Φ10. 5mm × 75. 0 mm的试样,分成两组,第一组试样分别在480,490,500,510,520 和530 ℃进行2 h固溶处理后淬室温水,自然时效96 h。对比不同固溶温度下复合材料的组织和性能,找出最佳的固溶温度。另一组试样在最佳的固溶温度下分别固溶0. 5,1. 0,2. 0,4. 0 和6. 0 h后淬室温水,自然时效96 h。将抛光后的金相试样在ZEISS Axiovert 200MAT光学显微镜( OM) 上进行金相观察。在配置有X射线能谱仪( EDAX) 、能谱仪( EDS) 的HITACHI S-4800 型场发射扫描电镜( SEM) 上进行组织形貌的观察。透射电镜( TEM) 用的样品在金相砂纸上磨制到厚度为30 μm左右,用模冲冲出直径为 Φ3mm的圆片,经过离子减薄后,在TEM上观察材料中的物相存在形式,透射观察在JEM-2000FX分析型透射电子显微镜进行。X射线衍射( XRD) 物相分析在D-8000 型全自动衍射仪上进行,采用铜靶辐射,管压为36 k V,管流为30 m A,衍射角为20° ~ 80°。常温拉伸力学性能测试在AMSLER-100-20 拉伸机上进行,将固溶时效处理后的试样按照标准GB /T228-2002 制成 Φ5 mm的标准拉伸试样,拉伸速率1 mm·min- 1,获得复合材料的抗拉强度( Rm) 、屈服强度( Rp0. 2) 和延伸率( A) 。每种实验条件下测试3 个试样,实验结果取其平均值。

2 结果与讨论

2. 1 锻造态复合材料的DSC分析

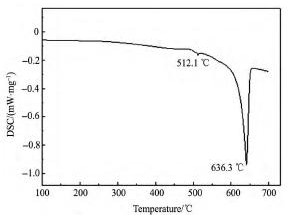

图1 为锻造态复合材料的DSC曲线。从图1中可以看出,在512. 1 ℃ 时,形成了明显的吸热峰,这表明在该温度下,基体合金中的低熔点相开始发生溶解,重新形成过饱和固溶体。温度继续升高,在636. 3 ℃时,将开始出现液相,基体合金发生熔化。在固溶处理过程中,扩散系数( D) 与温度的关系可用Arrhenius方程表示,如下:

式中,D0为与温度无关的系数; Q为扩散激活能;R为摩尔气体常数; T为绝对温度。从式( 1 ) 中可以看出,温度越高,扩散系数越大,Cu,Mg原子的扩散速度也就越高。与此同时,随着温度的提高,Cu,Mg元素在Al中的固溶度增大。因此,固溶处理温度选择原则是,应尽可能选择较高的固溶温度,提高固溶体的过饱和程度,以便时效后可以提高复合材料的强度。但是,在淬火加热过程中复合材料低熔点第二相粒子可以迅速溶入 α( Al) 固溶体中,即使加热温度高于该相的熔点,也不会出现过烧组织,从而使得基体合金的过烧温度提高。因此,该复合材料的固溶处理温度可以在512. 1 ℃以上。

图1 锻造态复合材料的DSC曲线Fig. 1 DSC curve of as-forged composite

2. 2 固溶温度对复合材料组织和性能的影响

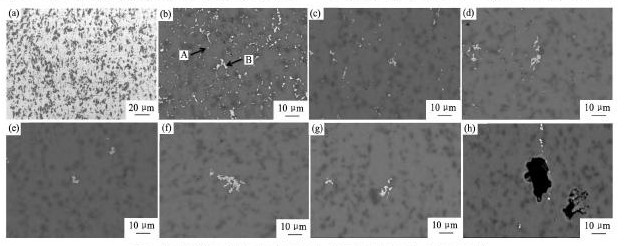

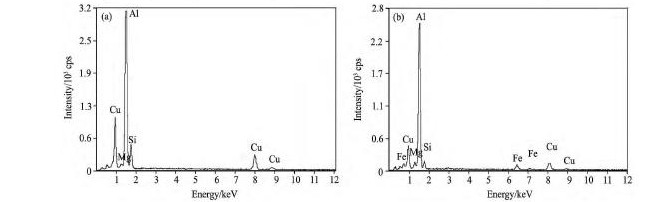

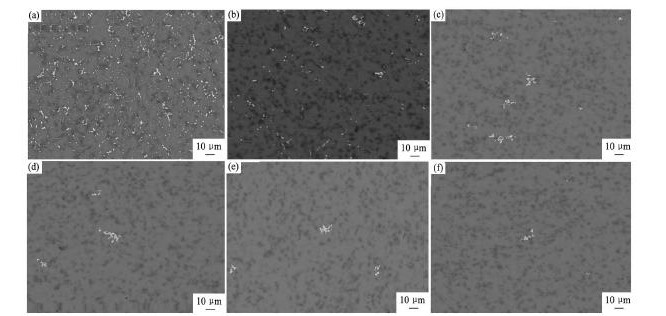

图2 为复合材料的金相照片以及锻造态和不同固溶温度处理后的SEM图像。从图2( a) 中可以看出,复合材料的组织由白色的Al基体与黑色的Si C相组成,Si C颗粒均匀分布在Al基体中。与普通铸造法[3]、喷射沉积法相比[11],复合材料的组织非常均匀、细小,没有孔洞和裂纹等缺陷。从图2( b) 中可以看出,除了灰色的Al基体和黑色的Si C颗粒外,锻造态复合材料基体中还分布着大量白色的第二相,如图2( b) 中的A和B。对其进行EDS分析( 图3 ) ,结果如表1 所示,可知A为富Cu相,B为含Fe相。结合后面的XRD图谱分析( 见图4 锻造态) ,可知A是Al2Cu相。复合材料经480 ℃ 固溶处理后,第二相的数量明显减少( 图2( c) ) ,说明大量可溶解的第二相回溶进基体中。当固溶温度达到490 ℃时,可溶解的第二相基本完全回溶进基体中,同时极少量的不可溶解的含Fe相仍然存在( 图2( d) ) 。当固溶温度进一步升高时,由于熔点较高,含Fe相没有明显变化( 图2( e~ h) ) 。当固溶温度达到530 ℃ 时,材料中出现了尺寸较大的孔洞( 图2( h) ) ,因此复合材料的固溶温度不宜选取过高。

图2 复合材料的金相组织以及在锻造态和不同固溶温度下的SEM图像Fig. 2 OM and SEM images of as-forged composite and composite treated at different solution temperatures

(a)OM image of as-forged composite;(b)As-forged;(c)480℃;(d)490℃;(e)500℃;(f)510℃;(g)520℃;(h)530℃

图3图2(b)中白色相的EDS分析Fig.3 EDS analysis of white phases in Fig.2(b)

(a)Phase A;(b)Phase B

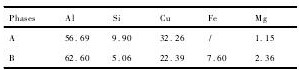

表1 图2( b) 中白色相A和B的化学成分Table 1Chemical compositions of white phases shown in Fig. 2 下载原图

(%,mass fraction)

表1 图2( b) 中白色相A和B的化学成分Table 1Chemical compositions of white phases shown in Fig. 2

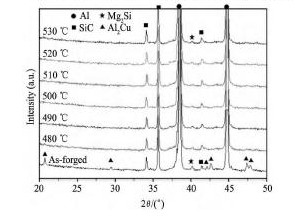

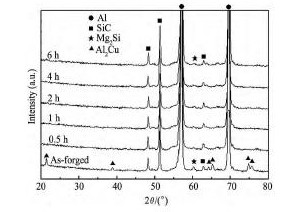

图4 为复合材料在锻造态以及不同固溶温度下的XRD结果。可以看出,锻造态复合材料中除了Al和Si C峰以外,还有Al2Cu相和Mg2Si相的峰出现,无Cu,Mg衍射峰出现,说明基体元素粉末Al,Cu,Mg已经发生了合金化。Fe元素作为在Si C颗粒制备过程中引入的一种杂质元素,含量非常低( 不超过0. 05% ) ,因此在复合材料的XRD谱中未发现含Fe相,但复合材料的TEM照片中观察到了含Fe相的存在( 图5) 。复合材料存在Mg2Si析出相的原因是游离Si和基体中的Mg元素在热等静压过程中反应产生。复合材料中存在游离Si的原因可能是: ( 1) 所采用的原材料表面存在游离Si,经检测Si C粉末中游离Si的含量约为0. 3% ; ( 2) 所采用的Si C粉末中可能存在Si O2,其会与Al基体反应生成游离Si[12]; ( 3) 极少的Si C可能在特定的条件下与Al反应生成Si[13]。值得注意的是,本材料( Al-4. 0Cu-1. 2Mg)析出相中不含有低Cu /Mg比材料经常析出的Al2Cu Mg相,原因是Mg2Si的生成消耗了基体合金中大量的Mg原子,从而提高了Cu /Mg值,抑制了Al2Cu Mg的生成[14]。

复合材料经480 ℃固溶处理后,Al2Cu相的峰值强度急剧减弱,这从一个侧面表明图2( c) 中主要是Al2Cu相发生了回溶。当固溶温度达到490 ℃时,Al2Cu相的峰完全消失,Al2Cu完全回溶进基体中。复合材料经过不同温度固溶处理后,Mg2Si相的峰略有降低,但没有明显的变化,这是因为Mg2Si固溶进基体的温度较高,在540 ℃ 左右[15]。

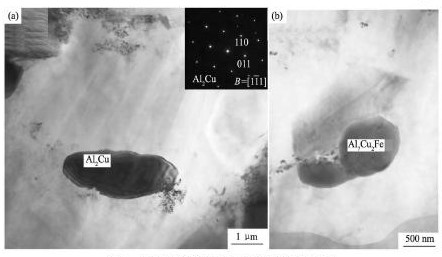

图5 为复合材料固溶处理前后的透射电镜照片。从图5( a) 中可以看出,固溶处理之前复合材料中存在Al2Cu相,且比较粗大,尺寸在2 μm左右。固溶处理的目的是使粗大的析出相充分溶入基体,获得过饱和固溶体。影响这一过程的主要因素是固溶温度和固溶时间。固溶温度越高( 不产生过烧) ,溶质原子溶解越充分,基体的过饱和度越高,且空位浓度增加。随后的时效过程中,强化相的析出将具有更大的相变驱动力,使析出相的数量增多,且分布弥散均匀,从而提高时效强化效果,进而提高材料的强度。在510 ℃ 固溶处理之后,复合材料存在尺寸为1 μm的椭圆形颗粒,结合形貌[16]和能谱分析( % ,原子分数) Al 71. 27,Cu 19. 81,Fe 8. 92( 图5( b) ) 可知,该颗粒相可能为Al7Cu2Fe相。由于Al7Cu2Fe相在固溶处理时难于溶解,其会降低固溶处理后基体中的Cu含量,进而减弱时效强化效果,因此材料制备过程中应尽可能减少Fe的引入。

图4 复合材料在锻造态以及不同固溶温度处理后的XRD图谱Fig. 4XRD patterns of as-forged composite and composites treated at different solution temperatures

图5 复合材料固溶处理前后的透射电镜照片Fig. 5 TEM images of composite

(a)Al2Cu phase in composite before solution treatment;(b)Al7Cu2Fe phase in composite after solution treatment

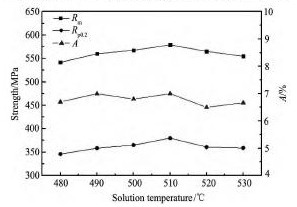

图6 为复合材料经不同固溶温度处理后的力学性能变化。由图6 可知,从480 ℃ 开始,复合材料的抗拉强度和屈服强度随着温度的升高而上升,在固溶温度为510 ℃ 时达到最大值: Rm= 579MPa、Rp0. 2= 390 MPa; 此后随着固溶温度的进一步升高,抗拉强度和屈服强度呈下降趋势。复合材料的延伸率随固溶温度的升高呈先上升后下降的趋势,510 ℃达到峰值,然而变化的幅度很小,并均保持在7% 左右。因此,综合考虑复合材料的强度和延伸率,本文选择的最佳固溶温度为510 ℃。

由复合材料固溶后的SEM观察( 图2( c) ) 以及XRD图谱( 图4) 可知,复合材料经过480 ℃ 固溶2. 0 h后,仍有部分Al2Cu相残留在基体中,这会降低基体的过饱和度和时效强化潜力。而当固溶温度上升到510 ℃时,Al2Cu相已经充分溶解,只剩下极少量的含Fe相和Mg2Si相。因此,固溶温度从480 ℃ 上升到510 ℃ 时,复合材料时效后的强度逐渐上升。当固溶温度进一步升高时,基体可能出现过烧( 图2( h) ) ,从而材料的强度开始下降。

图6 复合材料在不同固溶温度处理后的力学性能Fig. 6 Mechanical properties of composites treated at different solution temperatures

2. 3 固溶时间对复合材料组织和性能的影响

复合材料在锻造态以及510 ℃ 下分别固溶0. 5,1. 0,2. 0,4. 0 和6. 0 h淬室温水后的SEM图像如图7 所示。可以看出,锻造态复合材料基体中存在大量白色的第二相( 图7( a) ) ,根据XRD图谱可知( 图8) ,它们主要是Al2Cu,Mg2Si和含Fe相。复合材料经过0. 5 h的固溶处理后,第二相数量明显减少( 图7( b) ) ,结合XRD图谱分析( 图8) ,主要是大量可溶解的Al2Cu相回溶进基体中。固溶时间为1. 0 h时,第二相数量进一步减少( 图7( c) ) ; 当固溶时间延长至2. 0 h时,Al2Cu相充分回溶进基体中,仅残留极少量的尺寸较大的第二相( 图7( d) ) ,而这些不可溶解的第二相主要是含Fe相; 当固溶时间进一步延长为4. 0 和6. 0 h时( 图7( e) ,( f) ) ,含Fe相仍然存在,而且数量上也没有明显的变化。

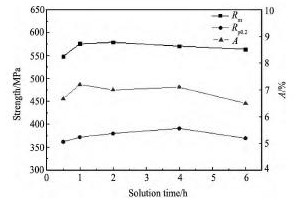

图9 为复合材料力学性能随固溶时间的变化曲线。从图9 中可以看出,随着固溶时间的延长,复合材料的抗拉强度与屈服强度均升高,并分别在2. 0 和4. 0 h达到峰值,此后继续延长时间,抗拉强度与屈服强度略有降低。复合材料延伸率随着固溶时间的延长而逐渐升高,在1. 0 h达到峰值之后逐渐降低,但均保持在7% 左右的水平。总的来看,固溶时间在1. 0 ~ 4. 0 h之间时,复合材料的强度和延伸率变化不大。综合考虑复合材料的强度和延伸率,最佳的固溶时间为2. 0 h。

固溶时间影响复合材料力学性能的主要方式是通过基体中第二相的固溶程度实现的。随着固溶时间的增加,材料中溶入基体中的溶质原子不断增加,第二相固溶进基体中,从而产生固溶时效强化。当固溶时间为0. 5 h时,基体中残留的第二相粒子仍然很多( 图7 ( b) ) ,复合材料的强度较低。固溶时间延长到1. 0 h时,可溶的第二相粒子溶解的更为充分,第二相粒子进一步减少( 图7( c) ) ,材料强度进一步提高。当固溶时间为2. 0 h时,可溶的第二相粒子已经充分回溶进基体中,时效后析出的强化相也相应增多,从而材料的抗拉强度达到峰值,但增幅不大,这是因为等温锻造后基体中可溶第二相粒子数量是一定的,在一定的固溶温度下,所需的充分固溶时间也是一定的,因而过分延长固溶时间并不能持续提高材料的强度,在图9 中表现为: 当固溶时间继续延长到6. 0 h时,复合材料的强度略有降低。

图7复合材料在锻造态以及不同固溶时间下的SEM图像Fig.7 SEM images of as-forged composite and composites treated for different solution time

(a)As-forged;(b)0.5 h;(c)1.0 h;(d)2.0 h;(e)4.0 h;(f)6.0 h

图8 复合材料在锻造态以及510 ℃ 下固溶不同时间后的XRD图谱Fig. 8XRD patterns of as-forged composite and composites treated for different solution time at 510 ℃

3 结论

采用粉末冶金方法和等温锻造技术制备了15% Si Cp/ Al-Cu-Mg复合材料。当固溶温度为480℃ 时,复合材料中仍有大量未溶解的可溶相( Al2Cu相) 和极少量的不可溶的含Fe相存在于基体中,随固溶温度的升高,未溶解的可溶相逐渐回溶进基体,当固溶温度达到510 ℃,可溶相充分回溶,仅剩下含量极少的不可溶相残留在基体中,固溶温度过高则易导致材料过烧,因此复合材料的最佳固溶温度是510 ℃。固溶时间较短时,可溶第二相粒子难以充分回溶到基体中,不利于基体的固溶强化效果,强度较低; 过分延长固溶时间并不能持续提高材料的强度,因此复合材料最佳的固溶时间是2. 0 h。在510 ℃ 保温2. 0 h的固溶制度下,15% Si Cp/ Al-Cu-Mg复合材料可以获得最佳的力学性能: Rm= 579 MPa, Rp0. 2= 390 MPa,A = 7% 。

图9 复合材料在510 ℃ 固溶不同时间处理后的力学性能Fig. 9 Mechanical properties of composites treated for different solution time at 510 ℃

参考文献

[1] Geiger A L,Walke R J A.The processing and properties of discontinuously reinforced aluminum composites[J].Journal of Materials,1991,43(8):8.

[2] Lloyd D J.Particle reinforced aluminum and magnesium matrix composites[J].International Materials Reviews,1994,39(1):1.

[3] Zhang F Y,Yan H,Zhou T R,Chen G X,Jie X P.Research and development on the fabrication process of metal matrix composites[J].Forging&Stamping Technology,2006,31(6):100.(张发云,闫洪,周天瑞,陈国香,揭小平.金属基复合材料制备工艺的研究进展[J].锻压技术,2006,31(6):100.)

[4] Liu Y,Liu Y X,Wang B Y,Xie H,Liu S D.Study on diffusion-homogenization of Si Cp/2024Al composites prepared by elemental powders[J].Powder Metallurgy Technology,2012,30(1):51.(刘越,刘云霞,王保勇,谢辉,刘斯达.元素粉末法制备Si Cp/2024Al复合材料扩散均匀化研究[J].粉末冶金技术,2012,30(1):51.)

[5] Fan J Z,Xiao B L,Zuo T,Sang J M,Zhang W Y,Xu J,Shi L K.Effect of treatment on strength and ductility of Si Cp/Al composites[J].Chinese Journal of Nonferrous Metals,2006,16(2):228.(樊建中,肖伯律,左涛,桑吉梅,张维玉,徐骏,石力开.热处理对Si Cp/Al强度和塑性的影响[J].中国有色金属学报,2006,16(2):228.)

[6] Thomas M P,King J E.Improvement of the mechanical properties of Si Cp/2124Al MMC plate by optimization of the solution treatment[J].Composites Science and Technology,1996,56(10):1141.

[7] Mousavi Abarghouie S M R,Seyed Reihani S M.Aging behavior of a 2024 Al alloy-Si Cpcomposite[J].Materials and Design,2010,31(5):2368.

[8] Jin P,Xiao B L,Wang Q Z,Ma Z Y,Liu Y,Li S.Effect of solution temperature on aging behavior and properties of Si Cp/Al-Cu-Mg composites[J].Materials Science and Engineering A,2011,528(3):1504.

[9] Bekheet N E,Gadelrab R M,Salah M F,Abd Ei-Azim A N.The effects of aging on the hardness and fatigue behavior of 2024 Al alloy/Si C composites[J].Materials and Design,2002,23(2):153.

[10] Xiang Z B,Nie J H,Wei S H,Zuo T,Ma Z L,Fan J Z.Mechanical properties of 15%Si Cp/6061Al composites with heat treatment and different Si Cpsizes[J].Chinese Journal of Rare Metals,2015,39(11):998.(向兆兵,聂俊辉,魏少华,左涛,马自力,樊建中.热处理及Si C颗粒尺寸对15%Si Cp/6061Al复合材料性能的影响[J].稀有金属,2015,39(11):998.)

[11] Ye H Z.An overview of the development of Al-Si alloy based material for engine applications[J].Journal of Materials Engineering and Performance,2003,12(3):288.

[12] Zhang Q,Wang Q Z,Xiao B L,Ma Z Y.Phases and elemental distributions in Si Cp/Al-Cu-Mg composite fabricated by powder metallurgy[J].Acta Metallurgica Sinica,2012,48(2):135.(张琪,王全兆,肖伯律,马宗义.粉末冶金制备Si Cp/2009Al复合材料的相组成和元素分布[J].金属学报,2012,48(2):135.)

[13] Ikeno S,Matusda K,Rengakuji S.Precipitation sequence in a Si C/Al-Mg2Si alloy composite material[J].Journal Material Science,2001,36(8):1921.

[14] Zhou J,Duszczyk J.Liquid phase sintering of an AA2014-based composite prepared from an elemental powder mixture[J].Journal Material Science,1999,34(3):545.

[15] Mondolfo L F.Aluminum Alloys:Structure and Properties[M].London:Butterworths,1976.1.

[16] Rodrigo P,Poza P,Utrilla V,Urena A.Effect of reinforcement geometry on precipitation kinetics of powder metallurgy AA2009/Si C composites[J].Journal of Alloys and Compounds,2009,479(1-2):451.