网络首发时间: 2017-09-03 07:21

稀有金属 2018,42(07),743-749 DOI:10.13373/j.cnki.cjrm.xy17060029

不同钛碳比制备的Al-TiO2-C细化剂对ZL101细化变质效果研究

王鹏 张瑞英 刘天丽 杨森 韩小伟

内蒙古工业大学材料科学与工程学院

内蒙古轻合金重点实验室

中国科学院金属研究所

摘 要:

以纳米TiO2粉、C粉和Al粉为原料, 利用放热弥散法原位合成含有Al3Ti, TiC和Al2O3相的Al-TiO2-C细化剂, 钛和碳的摩尔比分别为1∶1, 3∶1, 5∶1, 8∶1, 10∶1和15∶1, 研究不同钛碳比制备的细化剂对ZL101合金细化变质效果的影响。利用X射线衍射仪 (XRD) 、扫描电镜 (SEM) 及能谱仪 (EDS) 研究钛碳比对Al-TiO2-C细化剂相组成和显微组织的影响。将制备好的Al-TiO2-C细化剂加入到ZL101合金中进行细化变质实验, 利用MATLAB软件提取冷却曲线的特征值评价细化变质效果。结果表明:钛碳比为10∶1时, Al-TiO2-C细化剂组织中Al3Ti呈圆块状且数量最多, 尺寸均匀, TiC颗粒和Al2O3颗粒在晶界弥散分布, 取质量分数为0.3%的此种组织的细化剂细化变质ZL101合金后, 初晶最低过冷温度Tmin=586.8℃, 初晶再辉温度ΔT1=0.4℃均达到最小, 证明细化效果最好, 细化后平均晶粒尺寸为71.6μm;变质前后共晶生长温度之差ΔTE=14.4℃达到最大, 变质效果理想。因此, 钛碳比为10∶1时制备的细化剂对ZL101合金具有最好的细化变质效果。

关键词:

Al-TiO-C细化剂;钛碳比;ZL101合金;特征值;

中图分类号: TG146.21

作者简介:王鹏 (1989-) , 男, 内蒙古赤峰人, 硕士研究生, 研究方向:铝合金晶粒细化剂;E-mail:wangpengjinshuxi@163.com;;*张瑞英, 副教授;电话:13704750880;E-mail:zhang_ruiying@126.com;

收稿日期:2016-06-21

基金:内蒙古自然科学基金项目 (2017MS (LH) 0509);内蒙古自治区高等学校科学技术研究基金项目 (NJZY16086) 资助;

Refining and Modifying Performance of ZL101 Alloy with Al-TiO2-C Refiners Prepared by Different Titanium Carbon Ratios

Wang Peng Zhang Ruiying Liu Tianli Yang Sen Han Xiaowei

School of Materials Science and Engineering, Inner Mongolia University of Technology

Key Laboratory of Light Metal Materials

Institute of Metal Research, Chinese Academy of Sciences

Abstract:

The Al-TiO2-C refiners were synthesized with in-situ exothermic dispersion method using nanometer TiO2, C and Al powders as raw materials.The refiners were fabricated with different titanium carbon ratios, and the molar ratio of titanium to carbon was1∶1, 3∶1, 5∶1, 8∶1, 10∶1, 15∶1, respectively.Effect of Al-TiO2-C refiners prepared by different titanium carbon ratio on refining and modifying performance of ZL101 alloy was studied.The effects of titanium carbon ratio on the phase composition and microstructure of Al-TiO2-C refiners were investigated using X-ray diffraction (XRD) , scanning electron microscope (SEM) and energy dispersive spectroscope (EDS) analysis.The Al-TiO2-C refiner was added to the ZL101 alloy for refinement and modification experiment.MAT-LAB software was used to extract the characteristic values to evaluate the refinement and modification effect of Al-TiO2-C refiners on ZL101 alloy.The results showed that the optimal titanium carbon ratio was 10∶1, Al3Ti was round block with uniform size and possessed the largest particle contents, furthermore, Ti C particles and Al2O3particles dispersion distributed in grain boundary.When the addition amount was 0.3% (mass fraction) , the characteristic value Tminwas 586.8℃, ΔT1was 0.4℃, which both reached the minimum value, the Al-TiO2-C refiners possessed good refinement effect, and the average grain diameter of the ZL101 alloy was 71.6μm;ΔTEwas 14.4℃, which reached the maximum value.This refiners possessed ideal modification effect.Therefore, it had the best refinement and modification performance on ZL101 alloy.

Keyword:

Al-TiO2-C refiners; titanium carbon ratio; ZL101 alloy; characteristic value;

Received: 2016-06-21

随着工业的蓬勃发展以及工业自动化、智能化的日臻完善, 机械制造和电气工程领域迎来了新的发展浪潮, 驱动材料创新发展新契机, 在航空航天、汽车无人驾驶等领域具有广阔的应用前景, 但对其质量提出了更高的要求;成本低廉的ZL101合金因密度低、铸造性和耐蚀性好而被大量应用[1], 但其初晶组织粗大且存在长针状共晶硅, 降低了合金的综合力学性能, 因而如何改变共晶硅形态, 细化晶粒成为研究的重点。细化剂作为形核的衬底, 可有效细化晶粒并改变形貌从而提高力学性能, 同时添加细化剂的方法简单有效、成本低且对ZL101合金细化效果好而被广泛应用[2,3,4]。20世纪70年代以后, Al-5Ti-B细化剂在铝加工工业中应用较多[2], 但形核相Ti B2易聚集, 容易出现细化衰退, 且含有Zr, Cr, V, Mn等元素的铝合金会引起Ti“中毒”[5,6], 使Al-5Ti-B细化剂失去细化作用。20世纪90年代以来, 制备的Al-Ti-C系晶粒细化剂弥补了Al-Ti-B系晶粒细化剂的不足[7], 研究认为, 含有Ti C粒子的Al-Ti-C晶粒细化剂是最具发展前途的铝用晶粒细化剂[8]。Birol[9]通过制备5种不同C含量的Al-Ti-C细化剂, 研究了C含量对细化剂细化效果的影响。结果表明, Al-3Ti-0.75C的细化剂具有较好的晶粒细化效果, 并指出Ti C是形核的基底, 当C含量较高时, Ti C含量太大会聚集在一起下沉到熔体的底部, 对细化效果不利。但随着人们对Al-Ti-C晶粒细化剂的深入研究, 发现Ti C粒子含量很难控制, 易出现细化不足或细化衰退, 同时, 单质Ti的价格昂贵不利于工业生产。因此, 亟待研制出细化效果好、成本低且能达到工业生产规模的晶粒细化剂。

本文以价格低廉的Al粉、Ti O2粉和C粉为原料, 利用放热弥散法原位合成Al-Ti O2-C晶粒细化剂, 纳米Ti O2粉替代单质Ti, 成本降低而且反应产物除含有Al3Ti相、Ti C相外, 还含有Al2O3相, 第二相增多, 预期的细化效果增强。目前, 对AlTi O2-C体系的研究主要在反应机制及其制备的复合材料的机械性能等方面[1], 而在制备晶粒细化剂及细化性能方面的研究较少[10]。因此, 本文通过合理的控制钛碳比, 制备Al-Ti O2-C晶粒细化剂。研究钛碳比对所制细化剂组织形貌和第二相数量的影响, 并将制备的Al-Ti O2-C晶粒细化剂添加到ZL101合金中进行细化实验, 利用热分析法评价细化变质效果, 并对细化机制进行分析。

1 实验

1.1 材料

本实验以Al粉、Ti O2粉、C粉为原料, 采用放热弥散法 (XD) 制备6种不同钛碳比的晶粒细化剂。实验材料的具体纯度和粒度如表1所示。

1.2 过程

实验制备了6种不同钛碳比的Al-Ti O2-C晶粒细化剂。钛碳比分别为1∶1, 3∶1, 5∶1, 8∶1, 10∶1和15∶1。首先将Al粉、Ti O2粉、C粉按对应的摩尔比称量, 然后在行星球磨机中球磨1.5 h, 把球磨好的粉体置于恒定温度为60℃的干燥箱中进行烘干, 然后在目标压力为90 k N的万能实验机上压制出直径Φ30 mm高度h=10 mm的预制块, 预制块用铝箔包好。将压制好的预制块置于箱式高温实验电炉 (型号SXL-1700) 中, 升温速率设定为15℃·min-1, 在1250℃下保温2 h之后随炉冷却, 制备出Al-Ti O2-C晶粒细化剂。采用X射线衍射仪 (XRD) 、扫描电镜 (SEM) 及能谱 (EDS) 对细化剂进行物相分析及组织观察。

用石墨坩埚在坩埚电阻炉 (型号SRJX-2-9) 中熔化一定量的ZL101合金, 待温度升到780℃保温70min后, 将预热230℃后的细化剂 (添加量均为0.3% (质量分数) ) 加入到熔融的ZL101合金中并用石墨棒充分搅拌, 使细化剂在ZL101熔体中分布均匀。继续放入坩埚电阻炉中, 在750℃保温10 min后浇铸到预热温度230℃的KBI标准模具中, 同时使用温度采集装置DAQ Central采集温度数据, 在MATLAB软件中编写程序, 提取冷却曲线的特征值。

2 结果与讨论

2.1 钛碳比对细化剂组织的影响

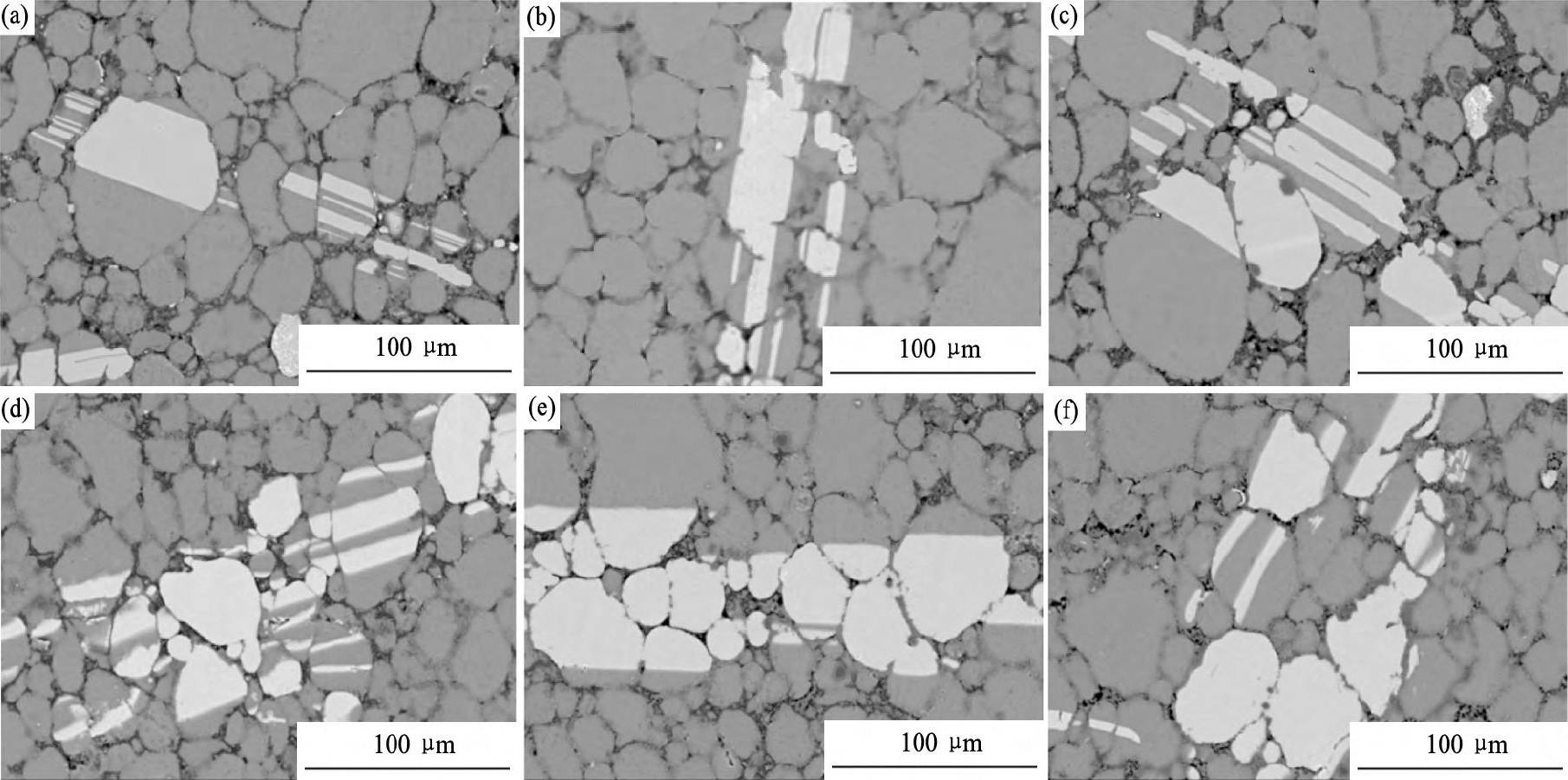

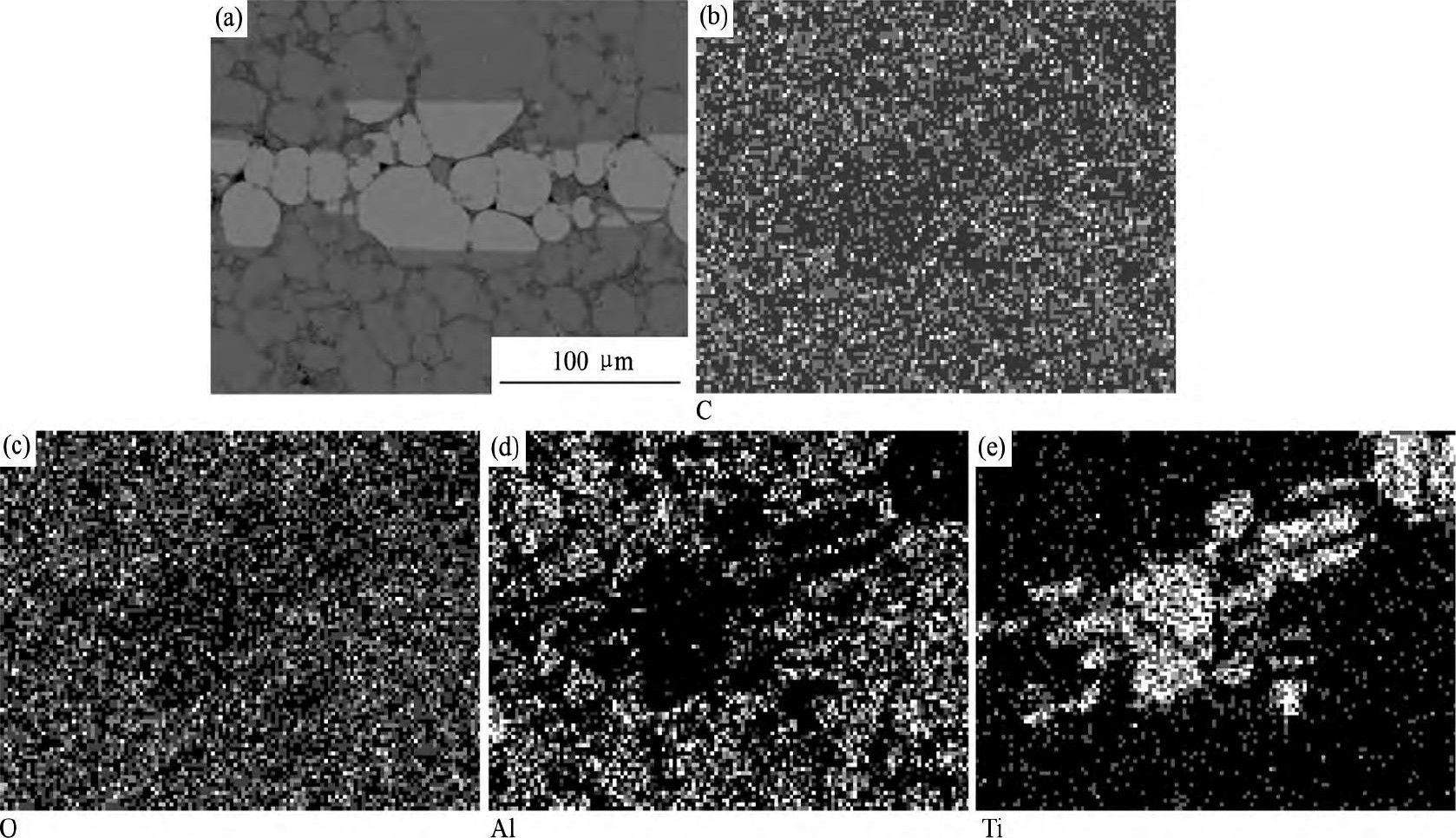

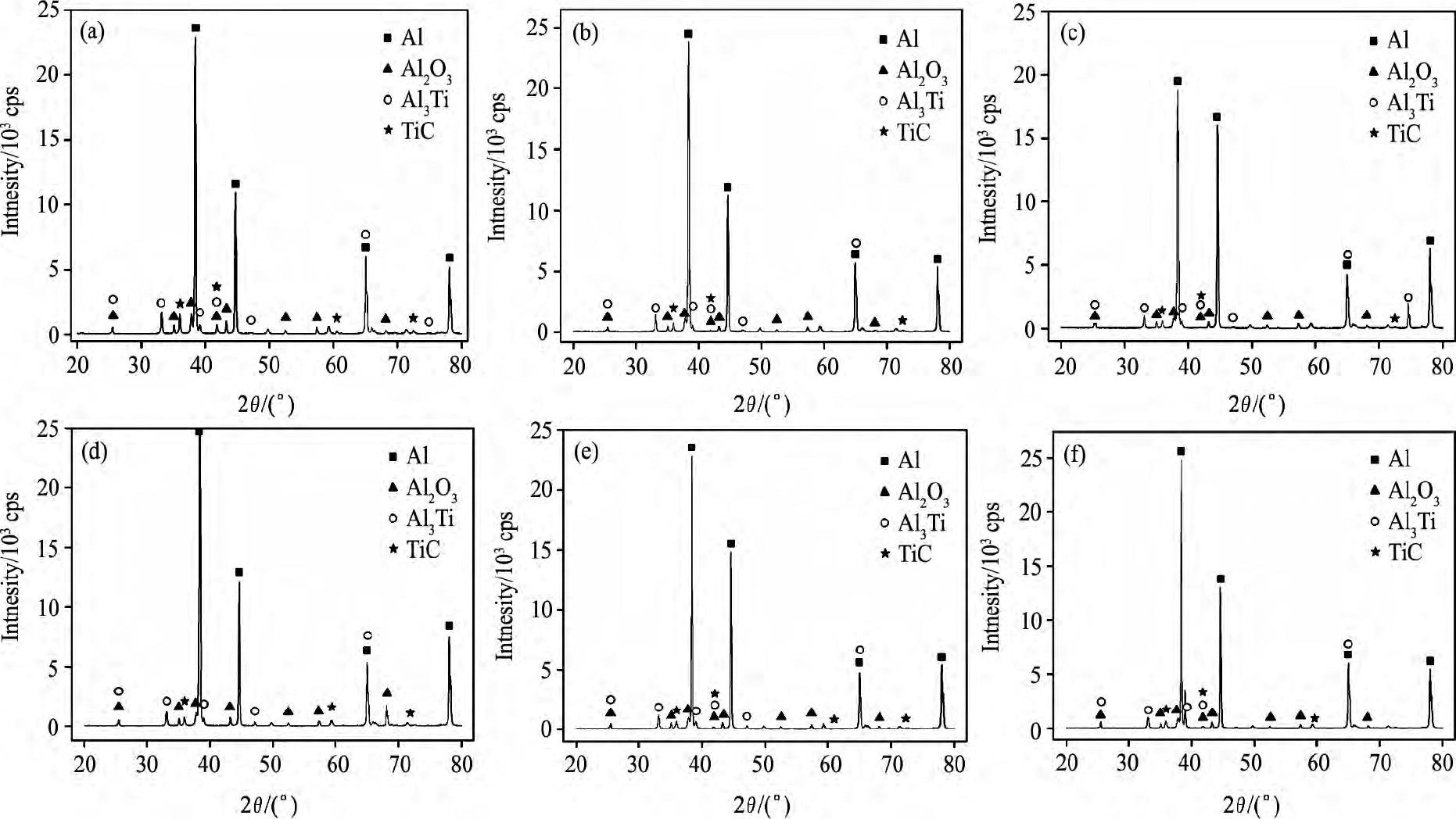

图1是不同钛碳比制备的Al-Ti O2-C晶粒细化剂的背散射组织照片。从图1 (a~f) , 钛碳比分别为1∶1, 3∶1, 5∶1, 8∶1, 10∶1和15∶1。由图1可知, 6种细化剂组织中均含有大量灰色的棒状或圆块状组织, 亮白色颗粒和细小暗灰色颗粒。经EDS面扫描分析 (图2) 并结合XRD图谱 (图3) 可知, 该棒状或圆块状组织是Al3Ti相, Al3Ti的 (110) 和 (001) 晶面的界面能高[9], 其垂直方向上生长速率较快, 因而Al3Ti最终长大为棒状。图1中白色的颗粒是Ti C, 暗灰色的颗粒是Al2O3, 这两种颗粒的尺寸细小为降低界面能分布在晶界位置[11]。根据式 (1) 可知, Ti O2含量不变, 从图1 (a~f) , 随着钛碳比的不断增加, Ti C数量逐渐减少, Al2O3含量几乎不变, Al3Ti颗粒数量逐渐增加并逐渐由长条棒状变成圆块状, 合适的钛碳比是制备优质AlTi O2-C晶粒细化剂的重要工艺参数之一, 钛碳比不同, Al3Ti形貌和数量不同, 在钛碳比为10∶1时, Al3Ti相呈圆块状且数量较多, 尺寸均匀的分布在Al基体上。由于Al3Ti形核属于放热反应, 熔体温度越高, 在中等冷速条件下生成圆块状Al3Ti。

表1 实验材料的纯度和粒度Table 1 Purity and particle size of raw materials 下载原图

表1 实验材料的纯度和粒度Table 1 Purity and particle size of raw materials

图1 不同钛碳比制备的Al-Ti O2-C晶粒细化剂微观组织Fig.1 Microstructure of refiners with different Ti∶C molar ratios (a) 1∶1; (b) 3∶1; (c) 5∶1; (d) 8∶1; (e) 10∶1; (f) 15∶1

图2 钛碳比为10∶1时的细化剂面扫描分析Fig.2 Elemental maps of sample with Ti∶C molar ratios of 10∶1

(a) SEM image; (b) C element; (c) O element; (d) Al element; (e) Ti element

图3 Al-Ti O2-C细化剂的XRD图谱Fig.3 XRD spectra of refiners with different Ti∶C molar ratios (a) 1∶1; (b) 3∶1; (c) 5∶1; (d) 8∶1; (e) 10∶1; (f) 15∶1

当钛碳比为15∶1时, 开始生成较多的块状Al3Ti, 由于形核放热, 导致熔体温度升高, 在1250℃烧结过程中, 生成的Al3Ti部分溶解, 数量降低;因此钛碳比为10∶1时, 生成Al3Ti数量最多且为圆块状, 同时温度高有利于Ti C和Al2O3在晶界位置弥散分布。

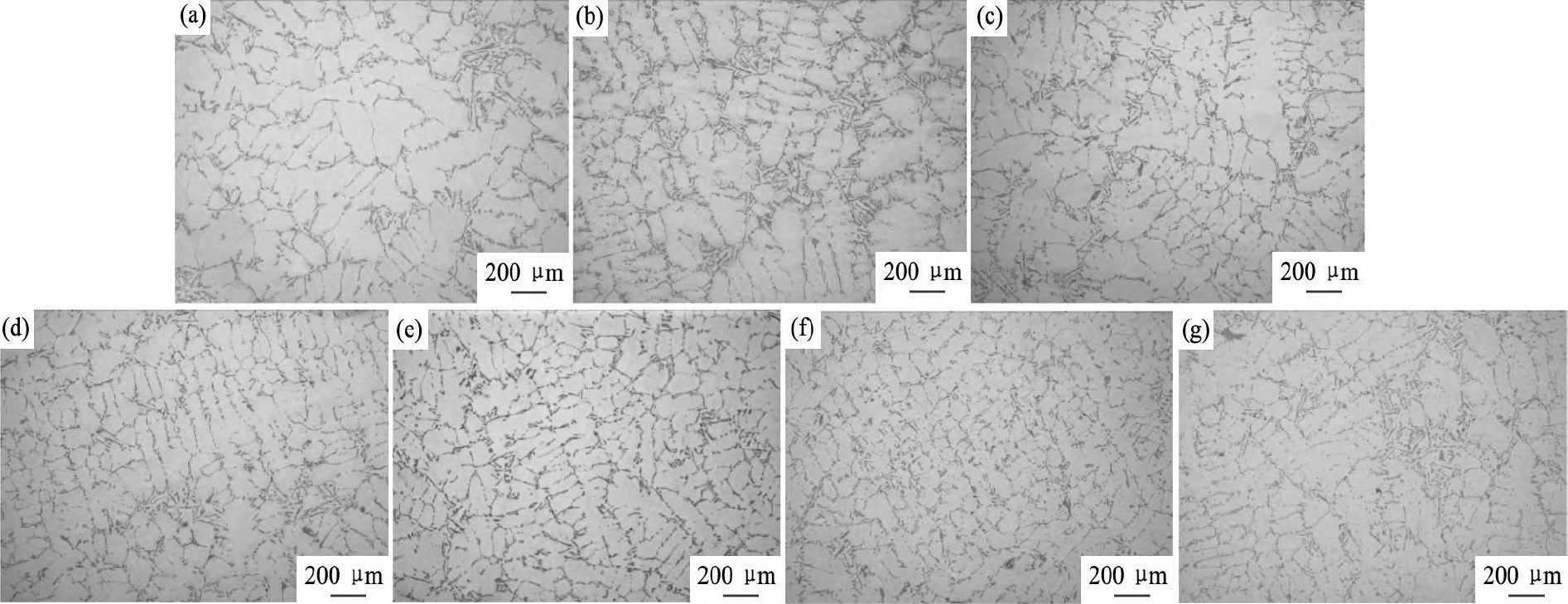

2.2 细化剂对ZL101合金细化效果的影响

图4是ZL101合金细化变质后的组织照片。图4 (a) 未添加细化剂, 该组织中α-Al晶粒粗大, 共晶组织呈长针状分布在晶界周围, 降低材料的力学性能。图4 (b~g) 随细化剂中钛碳比的增大, ZL101合金中初晶α-Al逐渐细小并向等轴晶转变, 共晶硅尺寸减小并向短杆状过渡, 图4 (f) 钛碳比为10∶1, ZL101合金组织中α-Al晶粒为细小的等轴晶, 共晶硅针状组织几乎全部消失, 呈现短杆状。当钛碳比为15∶1时, α-Al晶粒再次变粗大, 共晶硅组织呈长针状。因此, 在本实验中钛碳比为10∶1时, Al-Ti O2-C晶粒细化剂对ZL101合金的细化变质效果最好。

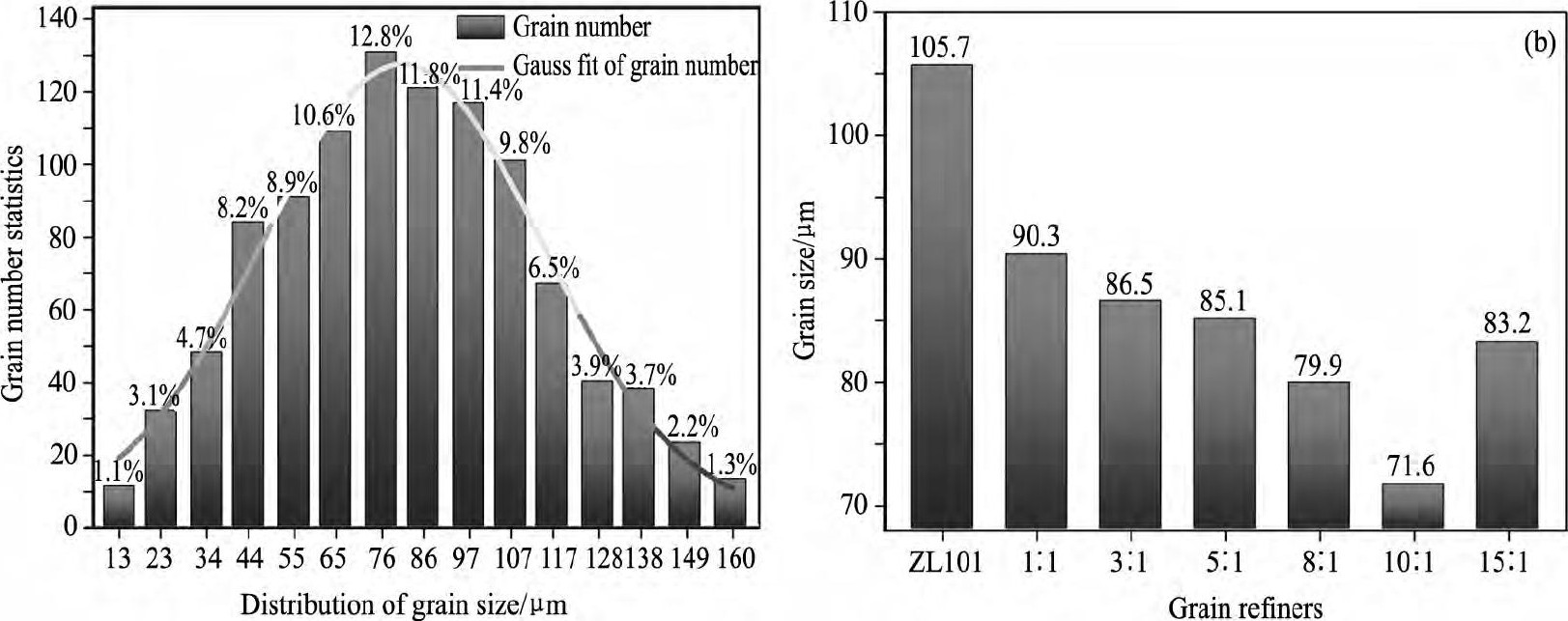

图5 (a) 是图4 (f) 所示金相照片的晶粒尺寸分布, 并进行了高斯拟合, 由图5可知, 统计结果基本符合正态分布的规律, 因而能反应真实晶粒尺寸分布情况, 平均晶粒尺寸接近真实值;同样方法得出其他细化剂细化ZL101合金后的平均晶粒尺寸并绘制如图5 (b) 所示的柱状图, 当钛碳比为10∶1时, 细化后的ZL101合金平均晶粒直径最小为71.6μm, 晶粒尺寸仅为基体晶粒尺寸 (105.7μm) 的67.74%。因此, 钛碳比为10∶1时制备的AlTi O2-C细化剂对ZL101合金具有最佳的细化效果。

目前, 关于Al-Ti O2-C细化剂的细化机制还处于探索和深化阶段, 没有达成一致意见, 但都肯定了Ti C, Al3Ti在形核中所起的作用[12], 本文自制的晶粒细化剂均由Al3Ti, Ti C和Al2O3这3种相组成。Arnberg等[12]发现Al3Ti粒子与α-Al之间共有 (100) Al3Ti// (100) Al等11对错配度不超过5%的共格晶面, 根据点阵匹配原理, α-Al很容易在Al3Ti上直接形核。另外, 热力学不稳定的Al3Ti会发生溶解, 形成不同浓度梯度Ti的扩散区, 未溶解的Al3Ti在微区浓度达到0.15%时发生包晶反应, 形成细小α-Al晶粒, 同时, Yu和Liu[14]通过实验发现, Al3Ti形貌对细化效果影响很大, 块状Al3Ti溶解速度最小细化效果最好。本实验中, 钛碳比为10∶1时, 细化变质效果最好。此种组织的细化剂中, Al3Ti数量最多, 单位熔体中形核密度最大, 形核基底最多, 同时, 细化剂中Al3Ti呈圆块状, 形核作用加强。

图4 细化剂细化ZL101合金效果对比图Fig.4 Comparison of refiners with different Ti∶C molar ratios performance on ZL101 alloy (a) ZL101 alloy; (b) 1∶1; (c) 3∶1; (d) 5∶1; (e) 8∶1; (f) 10∶1; (g) 15∶1

图5 晶粒尺寸分布 (Ti∶C=10∶1) 和平均晶粒尺寸Fig.5 Distribution of grain size (Ti∶C=10∶1) (a) and average grain size (b)

Cibula[13]提出的粒子理论认为Ti C是有效的形核核心, 发现大量的Ti C使Al取向附生成核, 并确认 (001) Al// (011) Ti C, [001]Al//[001]Ti C的择优取向关系, 这从晶体学上证实了Ti C的密排面 (001) 是α-Al结晶形核的基底[12]。但单独存在的Ti C粒子与铝熔体之间的湿润性差, 表面曲率大界面能高, 形核能力低, 钛碳比为10∶1时, Al3Ti数量最多, 部分溶解的Al3Ti提供数量最多的Ti原子, 形成富Ti过渡区, 提高了Ti C粒子与a-Al的结构适应性, 改善润湿性, 增加了Ti C作为形核基底的机会, 细化剂中同时存在Al3Ti和Ti C可提高形核能力, Al3Ti起主要形核作用。

Al2O3与Al属于共格界面结合。Wang等[15]成功提取出Al2O3颗粒, 证实Al2O3颗粒可以充当异质形核的核心, 但Al2O3与熔体的润湿角大, 在凝固过程中只有部分Al2O3包裹在熔体中作为形核的核心起到细化作用。

图6 (a) ZL101合金冷却曲线; (b) Tmin, ΔT1随钛碳比的变化关系; (c) TE, ΔTE随钛碳比的变化关系Fig.6 (a) Cooling curves for ZL101 alloy; (b) Relationship between Tmin, ΔT1vs Ti∶C molar ratios; (c) Relationship between TE, ΔTEvs Ti∶C molar ratios

综上所述, 块状Al3Ti是主要的形核相, 在生成的第二相中具有最强的细化效果, Al3Ti可单独形核, 也可以促进Ti C形核, 因此, 单位体积块状Al3Ti越多, 对ZL101的细化效果越好;钛碳比为10∶1时, 生成最多的圆块状Al3Ti以及一定量弥散分布的Ti C, 在ZL101合金凝固过程中有效的形核核心多, 获得晶粒细小的组织。细化剂促进α-Al优先形核, α-Al领先Si相生长, 共晶硅在α-Al间隙析出并长大成杆状, 起到变质共晶硅的作用, 同时, 在晶界分布的Ti C和Al2O3颗粒起钉扎作用阻碍Si的生长。因此, 制备的Al-Ti O2-C细化剂起到细化变质双重作用。

2.3 细化剂对ZL101细化变质效果的热分析研究

热分析法能够快速准确地评估ZL101合金细化变质效果。图6 (a) 是不同细化剂细化ZL101合金的冷却曲线, 从冷却曲线上提取的特征值初晶最低过冷温度Tmin、初晶再辉温度ΔT1以及变质前后共晶生长温度之差ΔTE随钛碳比变化关系如图6 (b, c) 所示。ZL101合金凝固时的形核密度演变能够通过冷却曲线上的特征值很好的反应出来[16]。由图6 (b) 可知, 随钛碳比的增大, Tmin依次减小, 当钛碳比为10∶1时, Tmin=586.8℃达到最小, 钛碳比为15∶1时, Tmin反而增大。Tmin降低导致形核区间增大, 从而使得熔体中形成更多的有效形核核心[16], 相应α-Al形核长大所需的驱动力小, 对应ΔT1越小, 由图6 (b) 可知, 钛碳比为10∶1时, Tmin和ΔT1均达到最小, 因此细化效果最好。从前面的分析已经得出, 钛碳比为10∶1时, 细化剂中圆块状Al3Ti数量最多, 细化效果最好, 组织分析和热分析相互验证。变质前后共晶生长温度之差ΔTE越大, 对ZL101合金变质效果越好, 钛碳比为10∶1时, ΔTE最大为14.4℃, 对应的变质等级较高, 变质效果最好。因此, 钛碳比为10∶1时制备的细化剂对ZL101合金具有最佳的细化变质效果。

3 结论

1.钛碳比为10∶1时, 细化剂中圆块状Al3Ti相数量最多, 尺寸均匀且Ti C和Al2O3在晶界位置弥散分布。

2.Al-Ti O2-C晶粒细化剂均由Al3Ti, Ti C和Al2O3这3种相组成, Al3Ti, Ti C和Al2O3均能作为形核基底, 其中Al3Ti起主要的形核作用。

3.钛碳比为10∶1时, 初晶最低过冷温度Tmin=586.8℃, 初晶再辉温度ΔT1=0.4℃均达到最小, 细化效果最好, 细化后平均晶粒尺寸为71.6μm;变质前后共晶生长温度之差ΔTE=14.4℃达到最大, 变质效果最好。因此, 此种细化剂对ZL101合金具有最佳的细化变质效果。

参考文献

[1] Zhang R Y, Shi Z M, Li H X.Effect of carbon on microstructure of Ti C-Al2O3p/Al composites prepared by contact reaction technique[J].Transactions of Materials and Heat Treatment, 2009, 30 (5) :30. (张瑞英, 史志铭, 李红霞.碳对接触反应法制备Ti C-Al2O3p/Al复合材料组织的影响[J].材料热处理学报, 2009, 30 (5) :30.)

[2] Birol Yucel.The effect of holding conditions in the conventional halide salt process on the performance of Al-Ti-B grain refiner alloys[J].Journal of Alloys and Compounds, 2007, 427 (1/2) :142.

[3] Hu H.Research on the Preparation and Refining Performance of New Al-Ti-B-RE Grain Refiner[D].Nanning:Guangxi University, 2014.77. (胡华.新型Al-Ti-B-RE细化剂的制备及其细化性能的研究[D].南宁:广西大学, 2014.77.)

[4] Li B, Wang H W, Zhao R F, Wei Z J.Optimization of processing parameters for preparation of Al-3Ti-1B grain refiner[J].Transactions of Nonferrous Metals Society of China, 2009, 19 (S2) :387.

[5] Rao A A, Murty B S, Chakraborty M.Influence of chromium and impurities on the grain-refining behavior of aluminum[J].Metallurgical and Materials Transactions A, 1996, 3 (27) :791.

[6] Mallikarjuna C, Shashidhara S M, Mallik U S, Parashivamurthy K I.Grain refinement and wear properties evaluation of aluminum alloy 2014 matrix-Ti B2in-situ composites[J].Materials&Design, 2011, 32 (6) :3554.

[7] Wang E Z, Gao T, Nie J F, Liu X F.Grain refinement limit and mechanical properties of 6063 alloy inoculated by Al-Ti-C (B) master alloys[J].Journal of Alloys and Compounds, 2014, 594 (12) :7.

[8] Jiang W H, Han X L.Preparation of Al-Ti-C master alloys and their grain refining properties[J].Chinese Journal of Nonferrous Metals, 1998, 8 (2) :268. (姜文辉, 韩行霖.Al-Ti-C中间合金晶粒细化剂的合成及其细化晶粒作用[J].中国有色金属学报, 1998, 8 (2) :268.)

[9] Birol Y.Grain refining efficiency of Al-Ti-C alloys[J].Journal of Alloys and Compounds, 2006, 422 (1-2) :128.

[10] Zhang R Y, Shi Z M, Zhang X M.Hot deformation behavior and microstructure evolution of Ti C-Al2O3/Al composites[J].Rare Metals, 2015, 34 (10) :725.

[11] Han X W, Zhang R Y, Wang P, Li Y H.Microstructure and refining performance of Al-Ti O2-C refiners with different Ti O2contents[J].Chinese Journal of Rare Metals, 2016, 40 (12) :1226. (韩小伟, 张瑞英, 王鹏, 李艳辉.Ti O2含量对Al-Ti O2-C细化剂组织及细化效果的影响[J].稀有金属, 2016, 40 (12) :1226.)

[12] Arnberg L, Backerud L, Klang H.Production and properties of master alloys of Al-Ti-B type and their ability to grain refine aluminum[J].Metals Science Journal, 1982, 9 (1) :1.

[13] Cibula A.The mechanism of grain refinement of sand castings in aluminum alloys[J].Journal of Institute of Metals, 1949-1950, 76:321.

[14] Yu L N, Liu X F.Ti transition zone on the interface between Ti C and aluminum melt and its influence on melt viscosity[J].Journal of Materials Processing Technology, 2007, 182 (1-3) :519.

[15] Wang Y, Li H T, Fan Z Y.Oxidation of aluminum alloy melts and inoculation by oxide particles[J].Transactions of the Indian Institute of Metals, 2012, 65 (6) :653.

[16] Chen R, Xu Q Y, Wu Q F, Guo H Y, Liu B C.Nucleation model and dendrite growth simulation in solidification process of Al-7Si-Mg aluminum alloy[J].Acta Metallurgica Sinica, 2015, 51 (6) :733. (陈瑞, 许庆彦, 吴勤芳, 郭会延, 柳百成.Al-7Si-Mg合金凝固过程形核模型建立及枝晶生长过程数值模拟[J].金属学报, 2015, 51 (6) :733.)