DOI: 10.11817/j.ysxb.1004.0609.2021-37881

W颗粒增强Ti基金属-金属复合材料的准静态和动态力学行为研究

李 谋1,周 睿1, 2,杜 萌1,曹远奎1,刘 彬1,刘 咏1

(1. 中南大学 粉末冶金国家重点实验室,长沙 410083;

2. 香港城市大学 材料科学与工程系,香港 999077)

摘 要:Ti基金属-金属复合材料具有良好的强度和塑性等综合性能。本文采用扫描电子显微术(SEM)、X射线衍射(XRD)、材料力学性能试验、分离式霍普金森压杆(SHPB)、MATALAB软件等分析技术研究了W颗粒增强Ti基金属-金属复合材料(Ti-W)在准静态和动态下的力学行为。结果表明:Ti-W复合材料具有β-Ti相和β-W相组成的双相异质结构。当W元素含量大于25%(摩尔分数)时,组织中析出细小的富W相。Ti-W复合材料在准静态下的最高屈服强度和极限强度可达1567 MPa和1726 MPa(Ti-30W);在动态下的最高屈服强度和极限强度可达2148 MPa(Ti-15W)和2908 MPa(Ti-30W)。因此,Ti-W复合材料具有明显的应变速率强化效应。比较了改进的Johnson-Cook(JC)本构模型和Back-Propagation(BP)神经网络模型对Ti-W复合材料力学行为的适用性,发现BP神经网络能更好地描述Ti-W复合材料在准静态和动态下的力学行为。

关键词:Ti-W金属-金属复合材料;应变速率强化;Johnson-Cook(JC)本构模型;Back-Propagation(BP)神经网络模型

文章编号:1004-0609(2021)-xx-- 中图分类号:TG146.2 文献标志码:A

引文格式:李 谋, 周 睿, 杜 萌, 等. W颗粒增强Ti基金属-金属复合材料的准静态和动态力学行为研究[J]. 中国有色金属学报, 2021, 31(x): xxxx-xxxx. DOI: 10.11817/j.ysxb.1004.0609.2021-37881

LI Mou, ZHOU Rui, DU Meng, et al. Quasi-static and dynamic behavior of W particle reinforced Ti matrix metal-metal composite[J]. The Chinese Journal of Nonferrous Metals, 2021, 31(x): xxxx-xxxx. DOI: 10.11817/j.ysxb.1004.0609.2021-37881

金属-金属复合材料是指将多种金属或合金通过冶金结合而制备成的复合材料,其既保留了不同金属或合金各自的性能特点,又具备单一金属不具备的综合性能,具有广阔的应用前景[1-4]。Ti及Ti合金具有轻质高强和优异的耐腐蚀等诸多优点,是主要的金属-金属复合材料基体[5-6]。在Ti中添加W颗粒后形成的Ti-W复合材料具备良好的性能,W颗粒的引入可以提高复合材料的强度和硬度,并且延展性损失很小[7]。目前关于Ti-W复合材料的研究[8-9]主要集中在准静态性能。在冲击载荷条件下,材料的性能要求更加苛刻,变形机制也更复杂[10-14]。

材料的动态本构模型描述了材料的流变应力与应变,应变速率和温度之间的关系。最常用的动态本构模型是JC本构模型。该模型形式简单,可以通过较少的应力-应变曲线来获得。但是,JC本构模型在应用时也常常会出现较大的误差,为了提高模型的准确性,需要根据实际材料的特性进行修正[15-16]。人工神经网络方法是一种构建动态本构模型的新方法。这种方法不需要依赖基本原理或者物理规律,只需根据已有的数据,就能建立起一个灵活且高度非线性的模型,已成功地应用于很多合金动态本构模型的构建[17-18]。

本文采用放电等离子烧结和包套锻造的方法制备了Ti-W金属-金属复合材料,对其进行准静态和动态的压缩性能试验,并建立材料的JC本构模型和BP神经网络模型,研究材料在准静态和动态变形下的力学行为。

1 试验过程

1.1 材料制备

Ti-xW(x=15, 20, 25, 30摩尔分数,%)复合材料以Ti元素粉(粒度<45 μm)和W元素粉(粒度<2.4 μm)为原料。粉末在V型混料机上混合6 h,并以氩气作为保护气氛。随后,混合粉末通过放电等离子烧结致密化,设备型号为日本LABOX-6020Khv。烧结温度、烧结压力和保温时间分别为1200 ℃,30 MPa和5 min。然后,将烧结后的试样进行包套热锻,保温温度和保温时间分别为1000 ℃和80 min,在高度方向的总变形量约为70%。

1.2 组织和性能表征

材料的相结构分析采用的设备是Rigaku D/MAX-2250型X射线衍射仪。材料的微观组织分析采用的设备是配备有能量散射X射线分析仪(EDX)的FEI Quanta 250 FEG型扫描电子显微镜。

准静态压缩试验在Instron 8802万能材料试验机上进行,应变速率为4×10-3 s-1,采用d 6 mm×9 mm的圆柱形样品。动态压缩试验是分离式霍普金森压杆上进行,应变速率为1654~3521 s-1(应力大于80%最大应力的平均应变速率),采用d 5 mm × 5 mm的圆柱形试样。所有的样品均取自锻造变形区。动态压缩试验的数据分析可参考作者前期的工作[19]。

2 结果分析

表1所列为Ti-W复合材料的理论密度和实际密度。由于Ti和W的相互固溶,复合材料的实际密度大于采用体积不变原则计算出来的理论密度。由表1的数据可知,Ti-W复合材料完全致密,基本上没有孔隙。材料密度高可归因于其制备工艺:1) 放电等离子烧结能快速地得到致密度高的材料;2)热塑性变形可以进一步消除缺陷,细化组织。

表1 Ti-W复合材料的理论密度和实际密度

Table 1 Theoretical density and real density of Ti-W composites

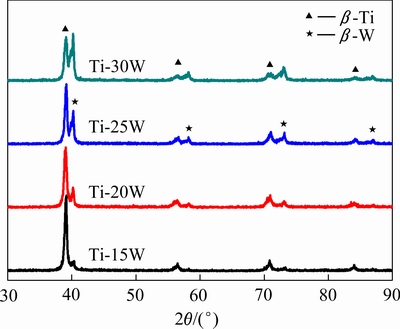

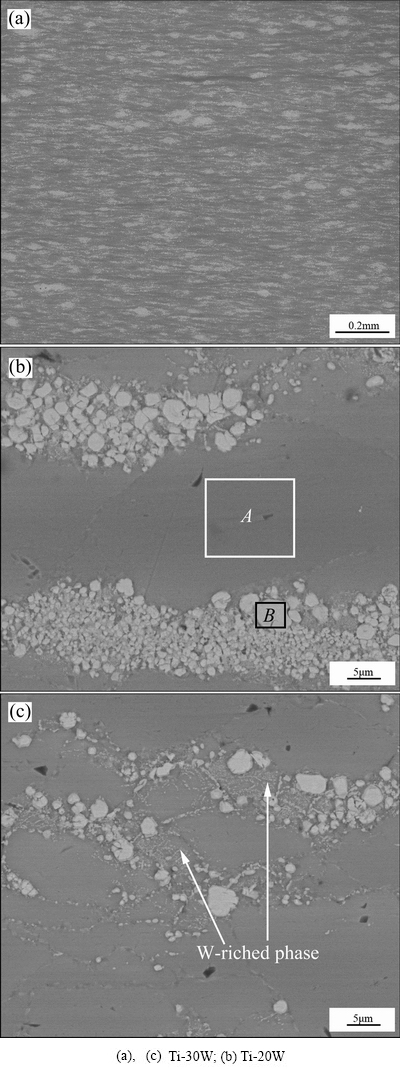

图1所示为Ti-W复合材料的相成分分析。结果表明,四种成分的Ti-W复合材料的主要相均为β-Ti相和β-W相。图2所示为Ti-W复合材料的显微组织,表2是图2(b)中各点的化学成分。从图2(a)可以看到Ti-W复合材料表现出明显的异质结构,两个区域表现出不同的衬度。较亮的区域在较暗的区域中表现出由锻造产生的择优取向。结合图 2(b)和化学成分分析可知,较亮的区域(富W区)为β-W相的团聚体,团聚区为数百个微米,在宏观上,这些团聚区分布得较为均匀;较暗的区域(富Ti区)为β-Ti相。此外,当复合材料中W的含量超过25%时,可观察到组织中析出细小的富W相,如图2(c)所示。

图1 Ti-W复合材料的XRD谱

Fig. 1 XRD patterns of Ti-W composites

图2 Ti-W复合材料的微观结构

Fig. 2 Microstructures of Ti-W composites

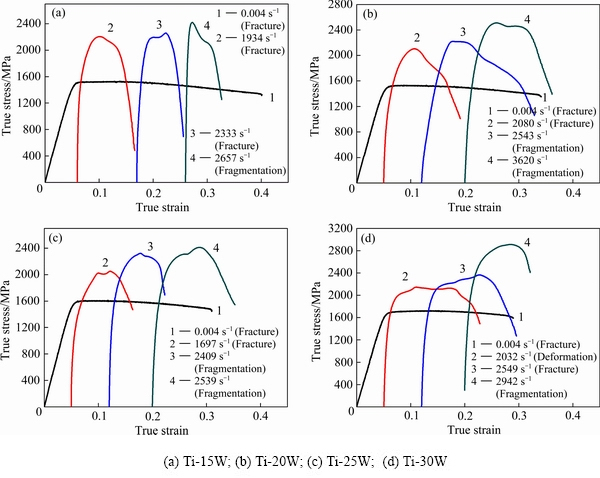

表2 不同区域的化学成分

Table 2 Chemical compositions of different zones

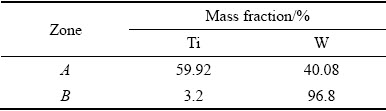

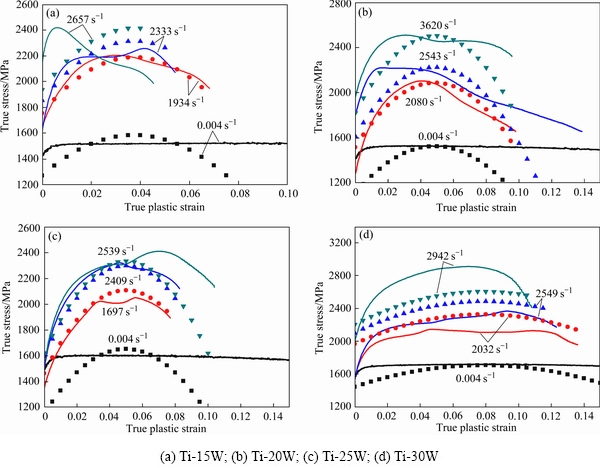

图3所示为Ti-W复合材料在不同应变速率下的真实压缩应力-应变曲线。结果表明,Ti-15W复合材料的在准静态变形下的屈服强度和压缩塑性分别为1424 MPa和35.4%。当W的含量增加至20%时,材料的屈服强度几乎不变,塑性略有下降。但当W含量继续增加时,材料的屈服强度显著增加,最高可达1567 MPa(Ti-30W),并且塑性变化量较小。这与文献报道相符合,即W的引入可使得材料在延展性损失很小的情况下显著提高强度[7]。随着应变速率的增加,四种成分的Ti-W金属-金属复合材料的屈服强度和极限强度整体有着增加的趋势,但屈服强度增加得不稳定,在一些速率下甚至有所下降。其中,屈服强度增加最多的是Ti-15W,可达50.8%;极限强度增加最多的为Ti-30W,可达68.5%。同时,相对于准静态变形,材料在动态变形时塑性明显下降。

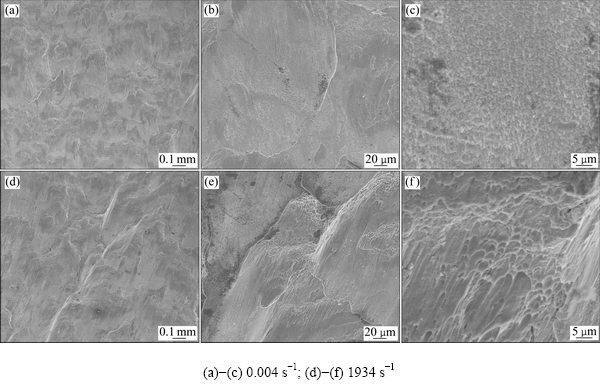

图4所示为Ti-15W复合材料在应变速率为0.004 s-1和1934 s-1时的断口形貌。Ti-15W复合材料在两种应变速率下的断口形貌均包含椭球形韧窝(见图4(c))、拉长形韧窝(见图4(f))以及河流花样。由此可见它们的破坏形式均为剪切断裂和解理断裂的混合断裂机制。与应变速率为0.004 s-1的断口形貌相比,复合材料在应变速率为1934 s-1的断口形貌表现出更少的椭球形韧窝和更多的拉长形韧窝,同时,断口形貌更加起伏不平,裂纹数量少而扩展长度长。在应变速率为2657 s-1时,Ti-15W复合材料试样发生了破碎。这主要是因为应力从断裂尖端处卸载或者过度加载,导致了应力波的产生。当应力波的强度足够高时,可以引起裂纹分叉,最终导致试样破碎[20]。

3 讨论

3.1 显微组织

图3 Ti-W复合材料在不同应变速率下的真实应力-应变曲线

Fig. 3 True compression stress-strain curves of Ti-W composite at different strain rates

图4 Ti-W复合材料的压缩断口形貌

Fig. 4 Compression fracture morphologies of Ti-15W composite

Ti-W复合材料具有富Ti区和富W区组成的异质结构,富W区和富Ti区均为β结构,但是富W区的Ti含量比富Ti区的W含量要多。该种组织形成的主要原因如下:W原子在Ti基体的扩散速率和Ti原子在W基体中的不同。在高温下Ti基体由HCP结构转变为BCC结构,原子间隙增大,利于W原子的扩散[21];同时,W相较于Ti原子尺寸更小,使得W在Ti基体中具有更大的扩散速率。而Ti原子进入W基体中的扩散速率较小[21]。因此,富W区中的Ti含量很少,而富Ti区的W含量较高。W是一种β相稳定元素,随着富Ti区W含量的升高,富Ti区由α相向β相转变。从表2可知,Ti区的W含量高达40.08%,超过了文献中形成β单相结构时的31.43%,从而富Ti区继续保持β单相结构。

Ti-W复合材料具有非平衡状态的显微组织,即快冷条件使得高温下的β-Ti相得以保留。在室温下,W在Ti中的固溶度极低。因此,冷却过程中,4种成分的Ti-W复合材料的富Ti区的W含量是过饱和状态,均会发生W的析出。然而,由于冷速较快,以及W的析出较慢,不同W含量的材料析出也不一样。材料中的W含量越高,在高温烧结中, W原子在Ti区的扩散量越多,其过饱和固溶度也越高,因此在冷却时更容易析出富W相。当复合材料中的W含量大于25%时,可观察到其组织中析出了细小的析出富W相。可能受到放大倍数或者观察手段的制约,在较低含量W的材料中,可能也有W相的重新析出。

3.2 力学性能

Ti-W复合材料具有优异的准静态强度,原因如下:1) Ti-W复合材料致密度高,孔隙率很低。在致密材料中,材料的孔隙度越高,力学性能如强度、塑性、硬度等越低。孔隙对脆性材料(如纯W)和塑性材料(如纯Ti)均有不利影响,但是作用程度不同。在脆性材料中,孔隙会引起强烈的应力集中,成为材料中的薄弱环节,使得材料在较低的应力下断裂;在塑性材料中,孔隙主要是削弱了试样承载的有效断面,使应力在材料中分布不均匀,从而使得材料断裂。2) 存在多种强化机制的作用。在Ti-15W和Ti-20W复合材料中,材料的强化机制可总结为三个方面:细晶强化[22]、固溶强化和颗粒强化[7]。烧结时间短,原始粉末形成的细小组织可以保留下来,并且在后续的热处理中没有发生明显的长大。从图2(b)和(c)中可大致估计富Ti区的晶粒尺寸约为40 μm,可起到细晶强化的作用。富Ti区W原子的固溶可导致晶格畸变,从而导致强度提高。未固溶的富W区颗粒尺寸小于3 μm,硬度高可产生颗粒强化。在Ti-25W和Ti-30W中材料的强化机制除了上述三种,细小的富W析出相也起强化作用[23,24]。

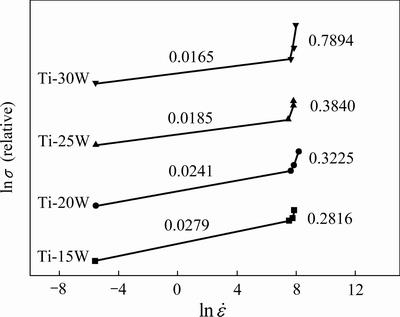

Ti-W复合材料具有明显的应变速率强化效应。通常使用应变速率敏感指数m来定量分析这一作用,其计算公式可表示为[25]:

(1)

(1)

式中: 和

和 分别为

分别为 和

和 应变速率下的极限强度。因此,

应变速率下的极限强度。因此, 关系线的斜率即为m值。作

关系线的斜率即为m值。作 关系线图,如图5所示。可见,Ti-W复合材料均具有一个正的m值,即材料的极限强度随着应变率的升高而增加。应变率强化作用的原因通常是高应变速率下局部应力较大,会有更多的变形因子,如位错[26],孪晶[27]或者马氏体[28]而产生的。

关系线图,如图5所示。可见,Ti-W复合材料均具有一个正的m值,即材料的极限强度随着应变率的升高而增加。应变率强化作用的原因通常是高应变速率下局部应力较大,会有更多的变形因子,如位错[26],孪晶[27]或者马氏体[28]而产生的。

图5 Ti-W复合材料 和

和 的关系线图

的关系线图

Fig. 5 Relationship between  and

and  of Ti-W composites

of Ti-W composites

Ti-W复合材料的动态力学性能特征同样与材料的成分组织有关。Ti和W的塑性变形能力相差很大,复合材料的塑性变形主要由富Ti区承担,受到载荷时复合材料内部的流变应力分布不均匀。在受静载荷时,复合材料有足够的时间协调变形;而在受动载荷时,复合材料可能来不及协调变形,局域应变相差很大。这可能导致一些富Ti区提前达到屈服,进而使得复合材料的屈服强度增长得不稳定,并且在某些速率下有所下降。这也可能导致裂纹提前在局部产生,进而使得复合材料的塑性下降。随着复合材料中W含量的增加,流变应力的分布会更不均匀,这会提高材料的动态应变速率敏感性[29],因此Ti-30W复合材料表现出最大的动态m值。

3.3 模型拟合

JC本构模型可以用来描述材料在准静态和动态变形下的应力-应变曲线,其基本形式为:

(2)

(2)

式中:A,B,n,C和m均为模型常数。 为流变应力;

为流变应力; 为等效塑性应变;

为等效塑性应变; 为应变速率;

为应变速率; 为参比应变速率;T,Tm和Tr分别是试验温度,材料的熔点和室温。

为参比应变速率;T,Tm和Tr分别是试验温度,材料的熔点和室温。

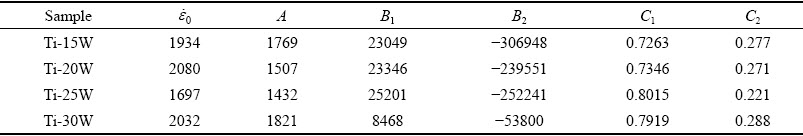

直接采用JC模型拟合Ti-W复合材料的力学行为会存在较大的误差,原因如下:1) Ti-W复合材料的流变应力随着塑性应变的变化不单调,而是随着塑性应变的增加先增加后减小。2) Ti-W复合材料的应变速率敏感性很高。考虑到试验在室温下进行,因此,将式(2)修正如下:

(3)

(3)

式中:B1,B2,C1和C2均为模型常数。通过对不同应变速率的应力-应变曲线拟合得到模型参数,如表3所示。将得到的修正JC模型与实验数据进行比较,如图6所示。修正的JC模型在动态应变下拟合得较为吻合,但与在准静态变形下的应力-应变曲线存在较大的误差。这是由于Ti-W复合材料在准静态和动态变形下表现出不同的变形机制,在准静态变形时复合材料具有一个稳定的流变行为而在动态变形时流变应力变化得不稳定。

表3 Ti-W复合材料的JC模型参数

Table 3 Parameters for JC model of Ti-W composites

图6 Ti-W复合材料实验数值与修正JC模型的比较

Fig. 6 Comparison between experimental flow stresses(line) and their corresponding flow behaviors by using modified JC plastic model(point) for Ti-W composites at different strain rates

BP神经网络是一种依照误差逆向传播算法训练而成的多层前馈人工神经网络,其基本算法包括信号的前向传播以及误差的反向传播两个过程[18]。本研究将塑性应变( )和应变率(

)和应变率( )作为输入,将流变应力(

)作为输入,将流变应力( )作为输出,构建三层BP神经网络来描述和预测Ti-W复合材料的动态变形应力-应变曲线。

)作为输出,构建三层BP神经网络来描述和预测Ti-W复合材料的动态变形应力-应变曲线。

在训练神经网络之前需要对数据进行归一化处理,以改善数据的可读性。同时,数据在训练完毕后,需要进行反归一化处理。本研究采用线性转换法对数据进行归一化处理,如式(4)所示:

(4)

(4)

式中:x为输入向量;y为归一化后的输出向量;xmin和xmax分别为x的最小值和最大值。

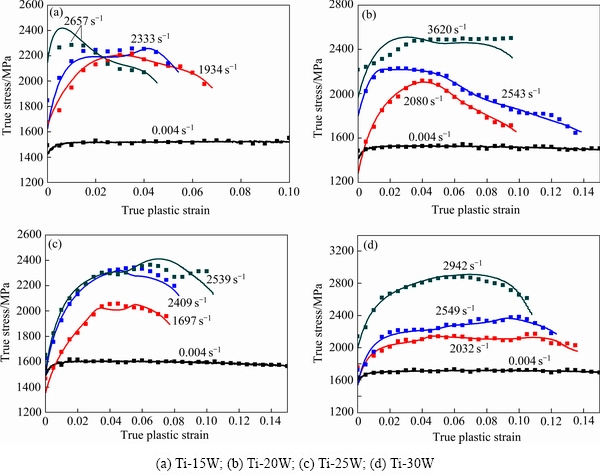

在开发BP神经网络模型时,随机选取一半的输入-输出对,将其用于训练网络,另一半输入-输出对则用来对BP网络模型进行可靠性测试。具体的网络参数如下:传递函数“tansig”;输出函数“tansig”;算法“traingdm”;学习率:0.01;动量因子:0.9;运算次数:10000;神经元个数:40(Ti-15W),50(Ti-20W),60(Ti-25W),70(Ti-30W)。将得到的BP神经网络模型与实验数据进行比较,如图7所示。相对于JC本构模型,BP神经网络模型拟合得更好。

4 结论

1) Ti-W复合材料表现出由β-Ti相和β-W相组成的双相异质结构,主要因为Ti和W只发生了有限扩散。

图7 Ti-W复合材料实验数值与BP神经网络模型的比较

Fig. 7 Comparison between experimental flow stresses(line) and their corresponding flow behaviors by using BP neural network (point) for Ti-W composites at different strain rates

2) Ti-W复合材料表现出高的准静态强度,这是材料中多种强化机制共同作用的结果。随着应变速率的增加,Ti-W复合材料的最大强度上升,具有明显的应变率强化效应。

3) 对JC本构模型进行修正后可较好地描述Ti-W复合材料在动态变形下的流变应力,但不适用于准静态行为,这是由于Ti-W复合材料在准静态和动态变形下表现出不同的变形机制。

4) 对BP神经网络模型基于输入-输出数据对来进行训练,可以同时描述Ti-W复合材料在准静态和动态变形下的流变应力。

REFERENCES

[1] GHALANDARI L, MOSHKSAR M M. High-strength and high-conductive Cu/Ag multilayer produced by ARB[J]. Journal of Alloys and Compounds, 2010, 506(1): 172-178.

[2] EBRAHIMI S H S, DEHGHANI K, AGHAZADEH J, et al. Investigation on microstructure and mechanical properties of Al/Al-Zn-Mg-Cu laminated composite fabricated by accumulative roll bonding (ARB) process[J]. Materials Science and Engineering A, 2018, 718: 311-320.

[3] MA X, HUANG C, MOERING J, RUPPERT M, et al. Mechanical properties of copper/bronze laminates: Role of interfaces[J]. Acta Materialia, 2016, 116: 43-52.

[4] 徐圣航, 周承商, 刘 咏. 金属-金属层状结构复合材料研究进展[J]. 中国有色金属学报, 2019, 29(6): 1125-1142.

XU Sheng-hang, ZHOU Cheng-shang, LIU Yong. Research progress in metal-metal laminated structural composites[J]. The Chinese Journal of Nonferrous Metals, 2019, 29(6): 1125-1142.

[5] XU S, DU M, LI J, et al. Bio-mimic Ti-Ta composite with hierarchical “Brick-and-Mortar” microstructure[J]. Materialia, 2019, 8: 100463.

[6] OUYANG S, ZHENG K, ZHANG W, et al. Microscale electric fields induced by galvanically coupled Ti-Mg metal-metal composites promote antibacterial activity[J]. Materialia, 2020, 9: 100621.

[7] 王庆相, 梁淑华, 杨 怡, 等. W粉粒度对Ti-20%W合金组织和力学性能的影响[J]. 粉末冶金技术, 2010, 28(1): 26-30.

WANG Qing-xiang, LIANG Shu-hua, YANG Yi, et al. Effect of W powder size on the microstructure and mechanical properties of Ti-20 wt.% W alloy[J]. Powder Metallurgy Technology, 2010, 28(1): 26-30.

[8] CHOE H, ABKOWITZ S M, ABKOWITZ S, et al. Effect of tungsten dissolution on the mechanical properties of Ti-W composites[J]. Journal of Alloys and Compounds, 2005, 390(1): 62-66.

[9] FRARY M, ABKOWITZ S, ABKOWITZ S M, et al. Microstructure and mechanical properties of Ti/W and Ti-6Al-4V/W composites fabricated by powder-metallurgy[J]. Materials Science and Engineering A, 2003, 344(1): 103-112.

[10] LI Z, WANG B, ZHAO S, et al. Dynamic deformation and failure of ultrafine-grained titanium[J]. Acta Materialia, 2017, 125: 210-218.

[11] LI Z, ZHAO S, WANG B, et al. The effects of ultra-fine-grained structure and cryogenic temperature on adiabatic shear localization in titanium[J]. Acta Materialia, 2019, 181: 408-422.

[12] LI Z, ZHAO S, ALOTAIBI S M, et al. Adiabatic shear localization in the CrMnFeCoNi high-entropy alloy[J]. Acta Materialia, 2018, 151: 424-431.

[13] CHU M Y, JIAO Z M, WANG Z H, et al. Different deformation behaviors of two in-situ Ti-based metallic glass matrix composites upon quasi-static and dynamic compressions[J]. Materials Science and Engineering A, 2015, 639: 717-723.

[14] ZHAN H, WANG G, KENT D, et al. Constitutive modelling of the flow behaviour of a β titanium alloy at high strain rates and elevated temperatures using the Johnson–Cook and modified Zerilli–Armstrong models[J]. Materials Science and Engineering A, 2014, 612: 71-79.

[15] TANG Y L, ZHANG T W, SHI X H, et al. Design novel Ti-based metallic glass matrix composites with excellent dynamic plasticity[J]. Journal of Alloys and Compounds, 2019, 773: 844-852.

[16] SONG W, NING J, MAO X, et al. A modified Johnson–Cook model for titanium matrix composites reinforced with titanium carbide particles at elevated temperatures[J]. Materials Science and Engineering A, 2013, 576: 280-289.

[17] ZHOU T, SONG Z, SUNDMACHER K. Big data creates new opportunities for materials research: A review on methods and applications of machine learning for materials design[J]. Engineering, 2019, 5(6): 1017-1026.

[18] LI H Y, WANG X F, WEI D D, et al. A comparative study on modified Zerilli–Armstrong, Arrhenius-type and artificial neural network models to predict high-temperature deformation behavior in T24 steel[J]. Materials Science and Engineering A, 2012, 536: 216-222.

[19] 李 谋, 刘 咏, 刘 彬, 等. 仿生结构Ti-Ta金属-金属复合材料的动态力学行为[J]. 中国有色金属学报, 2020, 30(8): 1818-1827.

LI Mou, LIU Yong, LIU Bin, et al. Dynamic behavior of biomimic structure Ti-Ta metal-metal composite[J]. The Chinese Journal of Nonferrous Metals, 2020, 30(8): 1818-1827.

[20] MEYERS M A. Dynamic behavior of materials[M]. Canada: John Wiley & Sons, 1994: 488-495.

[21] REISER J, FRANKE P, WEINGARTNER T, et al. Tungsten laminates made of ultrafine-grained (UFG) tungsten foil—Ageing of tungsten-titanium (W-Ti) laminates[J]. International Journal of Refractory Metals and Hard Materials, 2015, 51: 264-274.

[22] HALL E O. The deformation and ageing of mild steel: III Discussion of results[J]. IOP Science, 1951, 643(9): 747-752.

[23] YANG H, LI K, BU Y, et al. Nanoprecipitates induced dislocation pinning and multiplication strategy for designing high strength, plasticity and conductivity Cu alloys[J]. Scripta Materialia, 2021, 195: 113741.

[24] XU S, LIU Y, YANG C, et al. Compositionally gradient Ti-Ta metal-metal composite with ultra-high strength[J]. Materials Science and Engineering A, 2018, 712: 386-393.

[25] WEI Q, JIAO T, MATHAUDHU S N, et al. Microstructure and mechanical properties of tantalum after equal channel angular extrusion (ECAE)[J]. Materials Science and Engineering A, 2003, 358(1): 266-272.

[26] LEE W S, CHEN C W. High temperature impact properties and dislocation substructure of Ti-6Al-7Nb biomedical alloy[J]. Materials Science and Engineering A, 2013, 576: 91-100.

[27] SALEM A A, KALIDINDI S R, SEMIATIN S L. Strain hardening due to deformation twinning in α-titanium: Constitutive relations and crystal-plasticity modeling[J]. Acta Materialia, 2005, 53(12): 3495-3502.

[28] YANG H, WANG D, ZHU X, et al. Dynamic compression-induced twins and martensite and their combined effects on the adiabatic shear behavior in a Ti-8.5Cr-1.5Sn alloy[J]. Materials Science and Engineering A, 2019, 759: 203-209.

[29] OMAR M F, AKIL H M, AHMAD Z A. Particle size—Dependent on the static and dynamic compression properties of polypropylene/silica composites[J]. Materials & Design, 2013, 45: 539-547.

Quasi-static and dynamic behavior of W particle reinforced Ti matrix metal-metal composite

LI Mou1, ZHOU Rui1, 2, DU Meng1, CAO Yuan-kui1, LIU Bin1, LIU Yong1

(1. State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China;

2. Department of Materials Science and Engineering, City University of Hong Kong, Hong Kong 999077, China)

Abstract: Ti matrix metal-metal composites exhibit good comprehensive properties such as strength and plasticity. In this paper, quasi-static and dynamic behavior of W particle reinforced Ti matrix metal-metal composites(Ti-W) were investigated by scanning electron microscopy(SEM), X-ray diffraction (XRD), material mechanical properties test, split Hopkinson pressure bar (SHPB) and MATALAB software. The results show that Ti-W composites exhibit a dual phase heterostructure composed of β-Ti and β-W. When the content of element W in the composite is greater than 25% (mole fraction), fine W-rich phase is precipitated in the tissue. The maximum yield strength and ultimate strength of Ti-W composites can reach 1567 MPa and 1726 MPa (Ti-30W) under quasi-static condition; The maximum yield strength and ultimate strength can reach 2148 MPa (Ti-15W) and 2908 MPa (Ti-30W) under dynamic condition. Therefore, Ti-W composites exhibit obvious strain strengthening effect. By comparing the applicability of the modified Johnson-Cook (JC) constitutive model and Back-Propagation (BP) neural network model to the mechanical behavior of Ti-W composites, it is found that BP neural network can better describe the quasi-static and dynamicbehavior of Ti-W composite.

Key words: Ti-W metal-metal composite; strain rate strengthening; Johnson-Cook (JC) constitutive model; Back-Propagation (BP) neural network model

Foundation item: Project(51625404) supported by the National Natural Science Foundation of China Distinguished Young Fund

Received date: 2018-11-24; Accepted date: 2021-07-14

Corresponding author: LIU Yong; Tel: +86-731-88836939; E-mail: yonliu@csu.edu.cn

(编辑 )

基金项目:国家自然科学基金杰出青年基金资助项目(51625404)

收稿日期:2018-11-24;修订日期:2021-07-14

通信作者:刘 咏,教授,博士;电话:0731-88836939;E-mail:yonliu@csu.edu.cn