稀有金属 2013,37(05),783-790

高硫高粘土含砷含碳卡林型金精矿生物预氧化研究

丘晓斌 温建康 武彪 邹来昌 刘美林 尚鹤

北京有色金属研究总院生物冶金国家工程实验室

紫金矿业集团股份有限公司

摘 要:

针对低品位高硫高粘土含砷含碳卡林型金精矿矿石性质特殊, 直接氰化金浸出率仅为10.01%, 且常规生物预氧化方法无法有效脱除金精矿中的硫、砷等有害杂质, 开展了分步生物预氧化试验研究。通过充气搅拌浸出条件试验, 考察了磨矿细度、接种量和矿浆浓度对预氧化效果的影响, 结果表明三者均对预氧化效果影响很大。当工艺参数为:浸矿温度45℃, 磨矿细度-37μm占90%, 矿浆浓度10%, 接种量10%, 搅拌速度120 r·min-1, 浸矿体系2 L, 采用分步预氧化方法, 共氧化9 d, 金精矿中硫、砷脱除率分别可达82.96%和92.01%, 后续金的氰化浸出率为79.91%。预氧化渣XRD图谱, SEM分析以及氰化试验表明, 金精矿中有机碳物质具有严重劫金作用, 同时预氧化59 d期间黄铁矿表面形成的大量黄钾铁矾膜对后续金的氰化浸出也具有严重的抑制作用。

关键词:

卡林型金精矿;生物预氧化;劫金碳;黄钾铁矾;

中图分类号: TD98

作者简介:丘晓斌 (1987-) , 男, 福建上杭人, 博士研究生;研究方向:难处理金矿生物预氧化技术;温建康, E-mail:kang3412@126.com;

收稿日期:2013-04-15

基金:国家科技部“十二五”科技支撑计划 (2012BAB10B08);国家科技部863计划 (2012AA060501) 资助项目;

Biooxidation Pretreatment of High Sulfur High Clay Carlin-Type Gold Concentrates Containing Arsenic and Carbon

Qiu Xiaobin Wen Jiankang Wu Biao Zou Laichang Liu Meilin Shang He

National Engineering Laboratory of Biohydrometallurgy, General Research Institute for Nonferrous Metals

Zijin Mining Industry Co. Ltd.

Abstract:

According to the ore properties of low grade, but high sulfur, high clay Carlin-type gold concentrates containing arsenic and carbon, with Au direct cyanide leaching rate of only 10. 01%, sulfur and arsenic could not be effectively removed by normal biooxidation pretreatment, experiments were carried out to study pretreatment behaviors of step-biooxidation at different grinding fineness, inoculation amount and pulp density. The results showed that all the factors affected the pretreatment efficiency. Under the conditions at temperature of 45 ℃, particle size of- 37 μm content of 90%, pulp density of 10%, inoculation amount of 10%, stirring speed of120 r·min- 1, and 2 L reaction system, after step-biooxidation pretreatment for 9 d, the sulfur and arsenic removal rate of the concentrates were 82. 96% and 92. 01% respectively, and subsequent Au cyanide leaching rate was 79. 91%. The X-ray diffraction ( XRD) patterns, scanning electron microscopy ( SEM) analysis and cyanide leaching experiments results of the pretreatment slag showed that both the organic carbonaceous matters in the concentrates and jarosite film formed after bacterial pretreated 5 ~ 9 d affected Au subsequent cyanide leaching rate significantly.

Keyword:

Carlin-type gold concentrates; biooxidation pretreatment; preg-robbing carbonaceous matter; jarosite;

Received: 2013-04-15

作为不可再生资源, 随着易选冶、易处理的金矿被逐渐开采, 越来越多之前不被看好的, 甚至抛弃的金矿被重新开采, 难处理金矿的合理开发和利用研究成了近几十年黄金资源开发的热点, 近几年有关难处理金矿生物预氧化提金技术的研究更是屡见报道[1,2,3,4,5]。卡林型金矿[6]自然金嵌布粒度极细, 多数包裹于黄铁矿与毒砂等载金矿物中, 平均金品位多小于4 g·t-1, 同时含有劫金碳物质[7]和较高含量的粘土类矿物, 为多重难处理金矿, 其开发利用难度极大, 目前对该类矿石具有良好适应性和浸矿活性的, 且同时具备优良耐酸能力、耐热能力和耐砷能力的菌种选育研究, 矿石中劫金碳物质的钝化或降解研究, 以及与生物预氧化相配套的自动化技术和设备研究, 是卡林型金精矿生物预氧化技术今后发展的重要方向[8]。

由于低品位高硫高粘土含砷含碳卡林型金精矿特殊的矿石性质, 在预氧化过程中黄铁矿快速氧化而大量产酸, 矿浆p H值剧烈下降, 严重影响微生物的浸矿活性。针对常规生物预氧化方法在该类矿石应用上的局限性, 在不外加Na OH等物质调节矿浆p H值条件下, 提出采用分步预氧化方法, 考察该类矿石的预处理可行性, 并获取预氧化工艺参数, 为高效开发高硫高粘土含砷含碳卡林型金矿提供依据。

1实验

1.1实验材料

1.1.1菌种

由实验室储藏菌种经两年驯化所得, 为Leptospirillum菌属 (0.0049%) 、Sulfobacillus菌属 (1.63%) 和Ferroplasma菌属 (98.36%) 的混合菌群[9], 该菌群具备较好的硫、砷、铁氧化能力和良好的耐酸能力。

1.1.2矿样

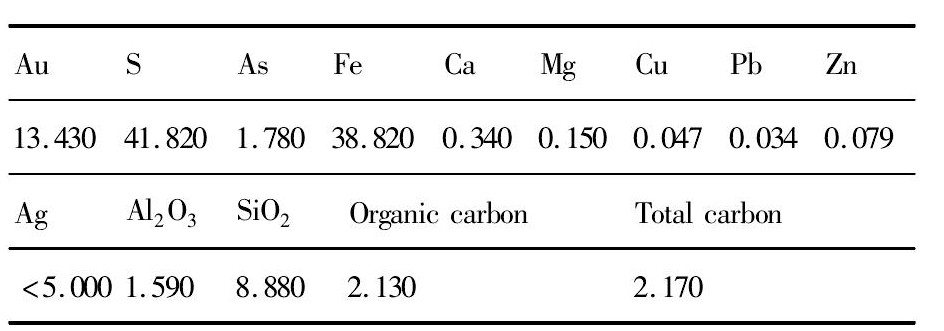

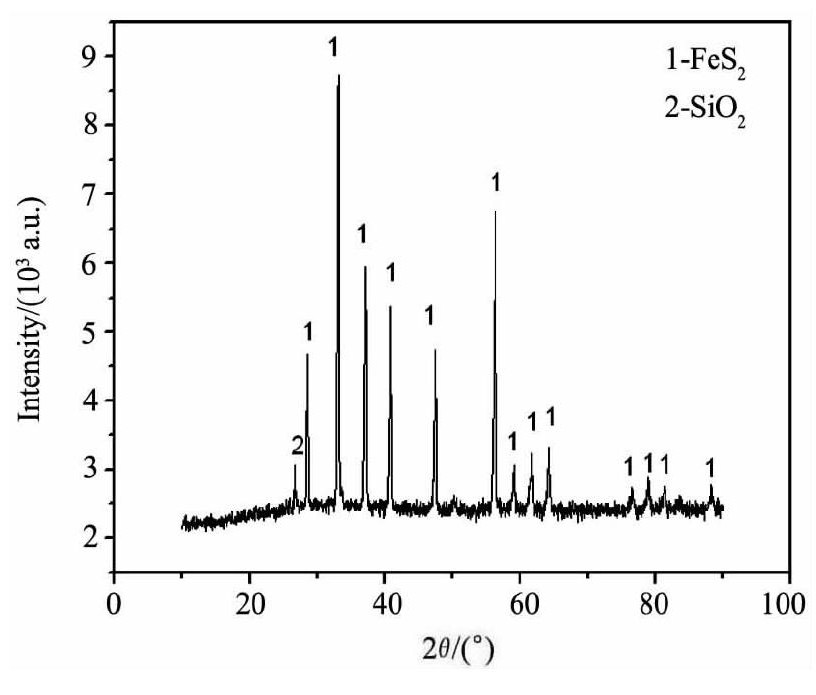

金精矿化学多元素分析、XRD图谱分析见表1, 图1。

金精矿中目的矿物为自然金, 显微镜下可见极少量微细粒金嵌布于脉石和脉石孔洞中, 且粒度细, 多小于2μm, 部分达4~5μm, 多数与黄铁矿和毒砂伴生, 其中显微不可见金约有77.58%包裹于黄铁矿中。镜下金属硫化物以黄铁矿为主, 含少量毒砂和褐铁矿等金属矿物, 黄铁矿解离程度较高, 褐铁矿中包裹有少量的黄铁矿和脉石。脉石矿物主要是石英, 次为黏土矿物和极少量的白云石。其矿物组成及含量分别为黄铁矿占78.8%, 毒砂占1.4%, 脉石占20%。由于该金精矿品位低, 且高硫高粘土含砷含碳, 其直接氰化Au浸出率仅为10.01%, 属极难处理金精矿。

1.2实验方法

1.2.1常规生物预氧化

所用菌种为实验室自行驯化的NB菌群, 采用充气搅拌浸出方式, 浸矿体系2 L, 浸矿温度45℃, 接种量10%, 初始p H值1.5, 矿浆搅拌速度120 r·min-1, 直至浸矿体系氧化还原电位与p H值趋于稳定, 微生物浸矿作用趋于饱和。预氧化渣经洗涤、过滤、烘干后, 由化学滴定法测定残余硫、砷含量。

1.2.2分步生物预氧化

所用菌种为NB菌群, 第一步预氧化为将1~3个搅拌体系以并联方式同时进行常规生物预氧化, 各个搅拌体系均为2 L, 浸矿温度45℃, 初始p H值1.5左右, 矿浆搅拌速度120 r·min-1, 氧化时间3 d。然后将各搅拌罐中浸出液适当分离, 并将各搅拌体系预氧化渣合并, 以3 d为一小周期, 每个周期结束后继续适当分离搅拌罐中浸出液, 如此继续氧化6~9 d。预氧化渣经洗涤、过滤、烘干后, 由化学滴定法测定残余硫、砷含量。

1.2.3生物预氧化渣氰化

准确称取样品30 g至200 ml烧杯中, 液固比3∶1, 添加适量氧化钙粉末搅拌2 h, 调p H值稳定至11~12, 氰化钠用量5 kg·t-1, 添加2%椰壳活性炭或不添加 (对照试验, 用以考察矿样中有机碳物质在氰化过程中的劫金作用) , 矿浆搅拌速度120 r·min-1, 氰化时间24 h。氰化尾渣经洗涤、过滤、烘干后, 以原子吸收光谱法[10]测定氰化渣中Au含量。

表1 金精矿化学多元素分析 (%, 质量分数) Table 1Chemical composition of gold concentrates (%, mass fraction) 下载原图

表1 金精矿化学多元素分析 (%, 质量分数) Table 1Chemical composition of gold concentrates (%, mass fraction)

图1 金精矿XRD图谱Fig.1 XRD pattern of gold concentrates

2结果与讨论

2.1常规生物预氧化与分步生物预氧化对比试验

常规预氧化:磨矿细度为-37μm占90%, 矿浆浓度5%, 预氧化时间9 d。

分步预氧化:磨矿细度为-37μm占90%, 矿浆浓度5%, 分3步预氧化, 每个小周期3 d, 共预氧化9 d。

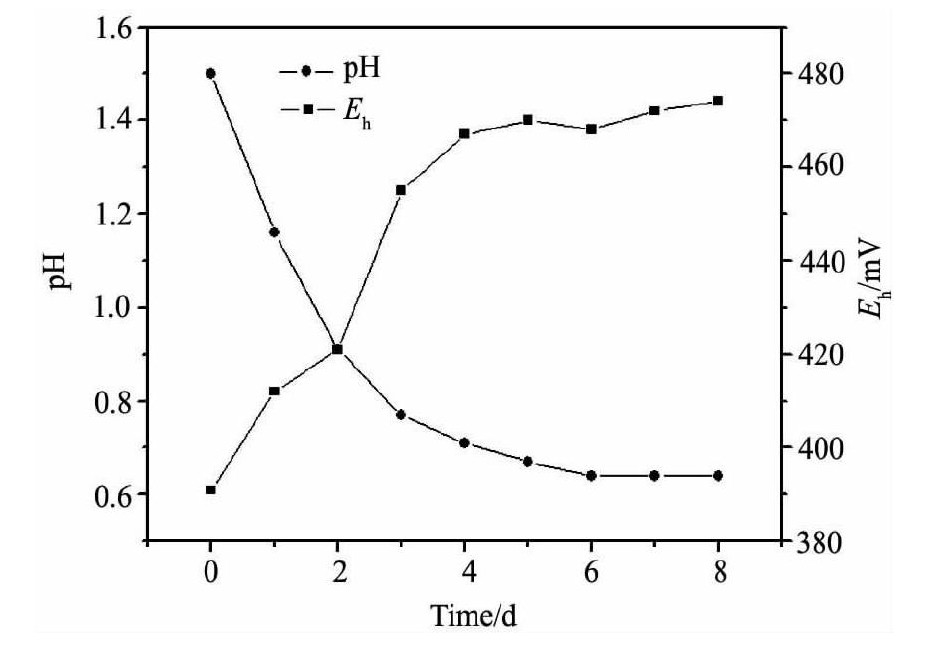

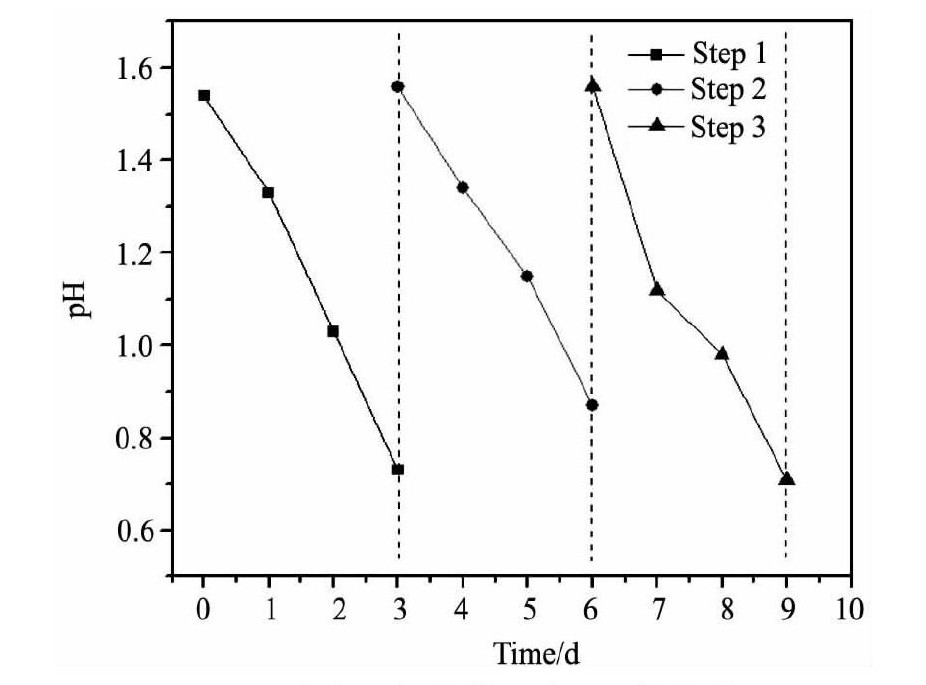

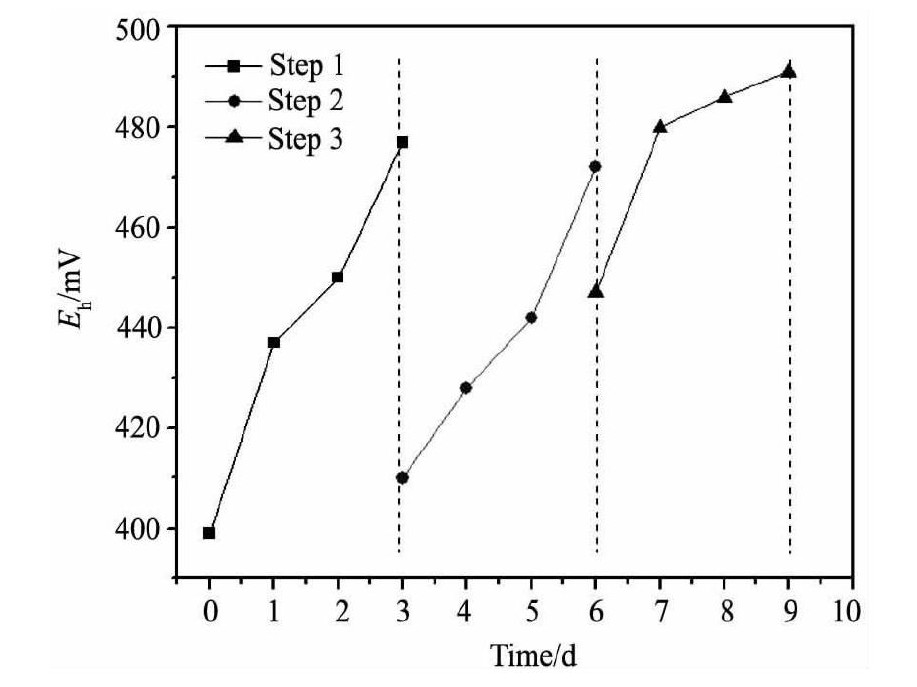

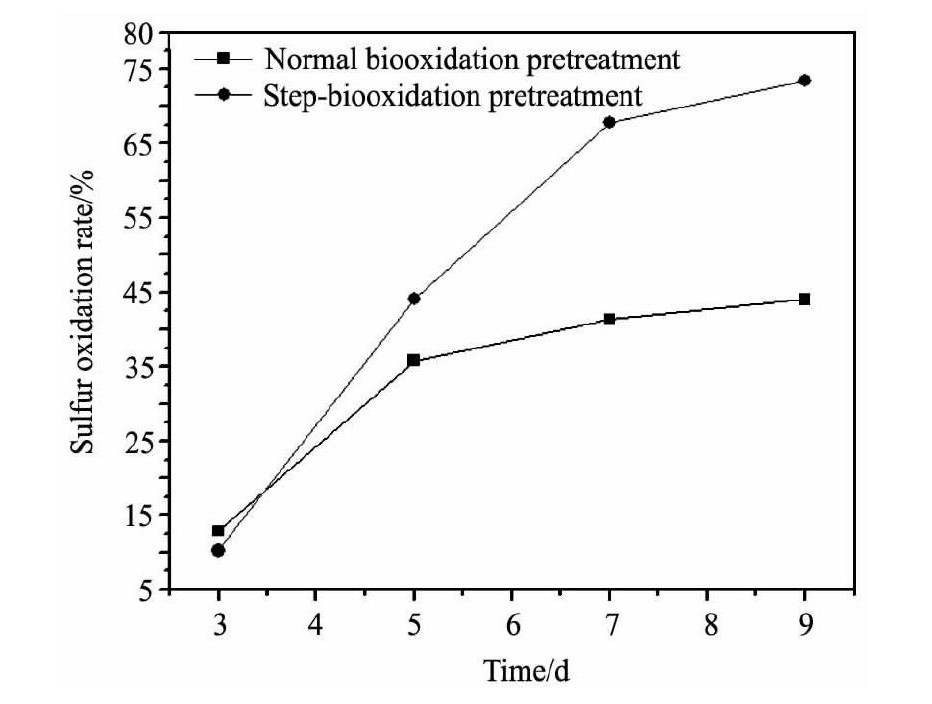

常规预氧化与分步预氧化过程体系的p H值和氧化还原电位变化见图2~4所示, 两种预氧化方法的硫氧化率变化见图5所示。

从图2和图5可知, 随着预氧化过程的进行, 常规生物预氧化浸矿体系中的p H值在前3 d急剧下降, 而第四~九天期间则下降缓慢并趋于稳定, 氧化还原电位则在前3 d迅速攀升, 后6 d上升缓慢并趋于平稳, 而金精矿中硫的氧化速率在前3 d迅速上升之后, 后6 d硫的氧化率只比前3 d增加了不到5%。从图3~5可知, 分步预氧化各阶段内浸矿体系中的p H值均随着预氧化过程的进行而急剧下降, 而氧化还原电位迅速攀升, 菌种始终保持着很高的浸矿活性, 且最终浸矿效果要明显优于前者, 其硫化物氧化率9 d可达72.39%, 高出前者29.30%。主要原因为金精矿中黄铁矿含量太高, 伴随着预氧化过程的进行, NB菌群对其进行迅速氧化, 产酸量和Fe2+, Fe3+量巨大, 致使浸矿体系p H值剧烈下降至0.6~0.8, 此时浸矿菌群的代谢活性受到到了严重的抑制[11,12,13]。虽然可通过添加Na OH等物质来调节体系p H值, 但由于Na OH消耗量很大, 且更容易造成预氧化后期铁矾类物质的大量生成抑制黄铁矿氧化, 固不采用。而采用分步生物预氧化法则能及时转移由生物预氧化所产生的酸和Fe2+, Fe3+, 从而有效减轻这些有害物质对浸矿菌群的抑制作用。因而后续预氧化试验均采用分步方式进行。

图2 常规生物预氧化法体系中p H值、氧化还原电位变化Fig.2Changes of p H and Ehin normal biooxidation pretreat-ment system

图3 分步预氧化体系中p H值变化Fig.3Changes of p H in step-biooxidation pretreatment system

图4 分步预氧化体系中氧化还原电位变化Fig.4Changes of Ehin step-biooxidation pretreatment system

图5 不同生物预氧化方法对硫氧化率的影响Fig.5Sulfur oxidation rates at different biooxidation pretret-ment methods

2.2不同磨矿细度预氧化试验

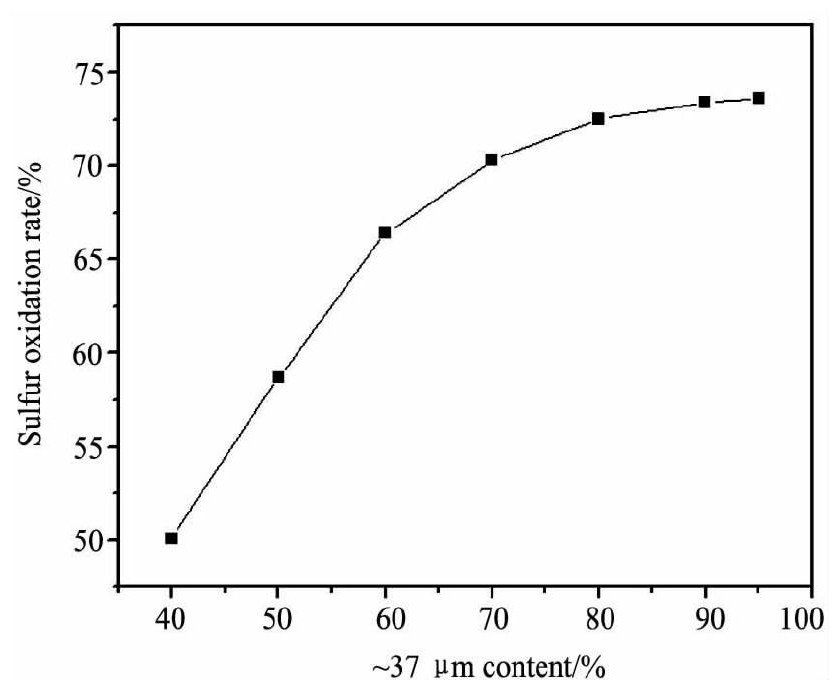

接种量10%, 矿浆浓度5%, 以3 d为一小周期, 分3步进行生物预氧化, 共氧化9 d。不同磨矿细度对预氧化效果的影响见图6所示。

从图6可知, 随着磨矿细度的减小, 金精矿中硫氧化率随之升高, 但当磨矿细度达到-37μm占90%时, 继续提高磨矿细度对金精矿中硫的氧化率提高影响很小, 固选择磨矿细度为-37μm占90%。

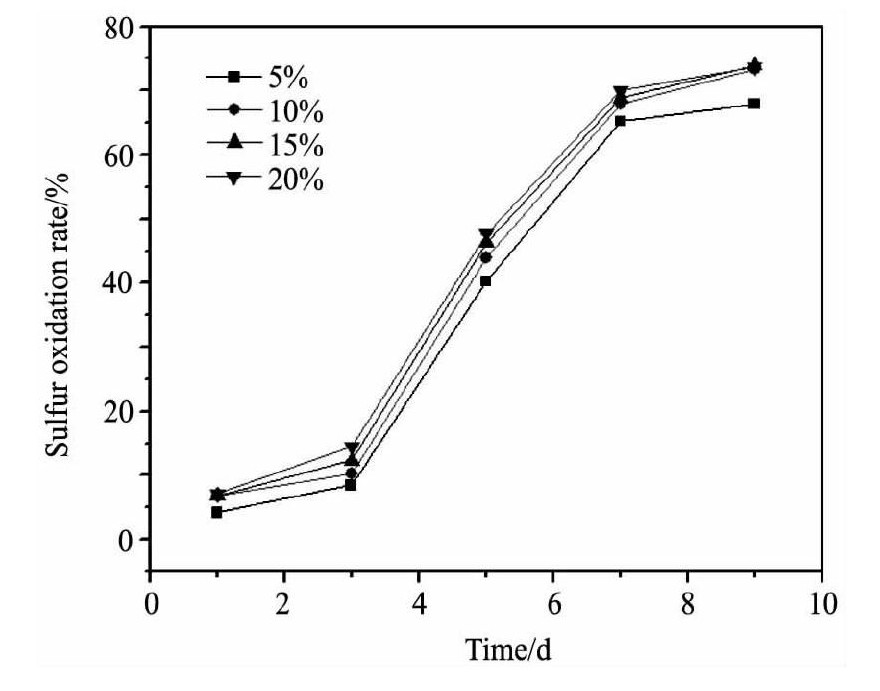

2.3不同接种量预氧化试验

磨矿细度为-37μm占90%, 矿浆浓度5%, 以3 d为一小周期, 分3步进行生物预氧化, 共氧化9 d。不同接种量对预氧化效果的影响见图7所示。

图6 不同磨矿细度对硫氧化率的影响Fig.6Sulfur oxidation rates at different particle size

图7 不同接种量对硫氧化率的影响Fig.7 Sulfur oxidation rates at different inoculation amount

从图7可见, 从预氧化第二天始至第八天, 随着接种量的逐渐增加, 预氧化效果也随着提高, 当预氧化3, 5, 7 d后, 20%接种量的硫氧化率分别高出5%接种量8.8%, 9.7%和7.2%, 可见适当增加接种量有利于缩短菌种的停滞期, 在预氧化前7 d内发挥出更强的浸矿活性, 但当接种量增加至15%~20%时, 并不能明显提高最终金精矿中硫化物的氧化效果, 原因可能是随着接种量的增加, 当预氧化时间不断延长, 体系中的有毒代谢产物也随之增加, 对浸矿微生物造成了较大的毒害作用。因而选择接种量为10%较为合理。

2.4不同矿浆浓度预氧化试验

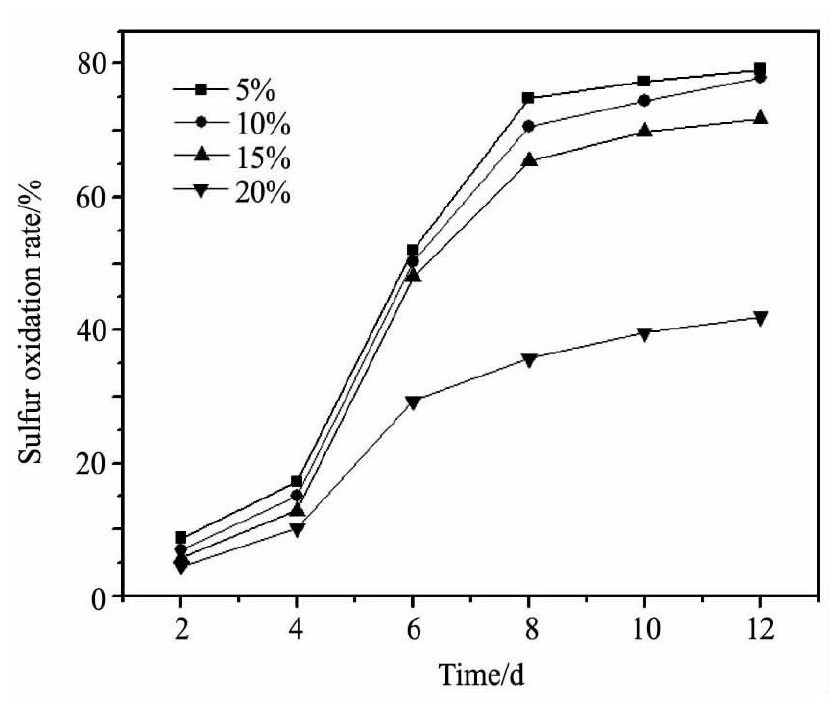

磨矿细度为-37μm占90%, 接种量10%, 以3 d为一小周期, 分3步进行生物预氧化, 共氧化12 d。不同矿浆浓度对预氧化效果的影响见图8所示。

从图8可知, 随着矿浆浓度增加, 金精矿中硫的最终氧化率逐渐降低, 而当矿浆浓度达到18%时, 生物预氧化12 d后其硫氧化率仅为42.02%, 可见浸矿微生物受体系的矿浆浓度影响很大, 因为当矿浆浓度增大至一定值时, 将严重影响体系中O2和CO2传输, 且存在不利于细菌生长的剪切、摩擦等机械力作用, 抑制了浸矿菌群的生物活性[14]。而当矿浆浓度为10%时, 其预氧化效果与5%矿浆浓度时相近, 在微生物发挥最大浸矿活性可承受范围之内, 故选择矿浆浓度为10%。

图8 不同矿浆浓度对硫氧化率的影响Fig.8 Sulfur oxidation rates at different pulp density

2.5生物预氧化-氰化浸金试验

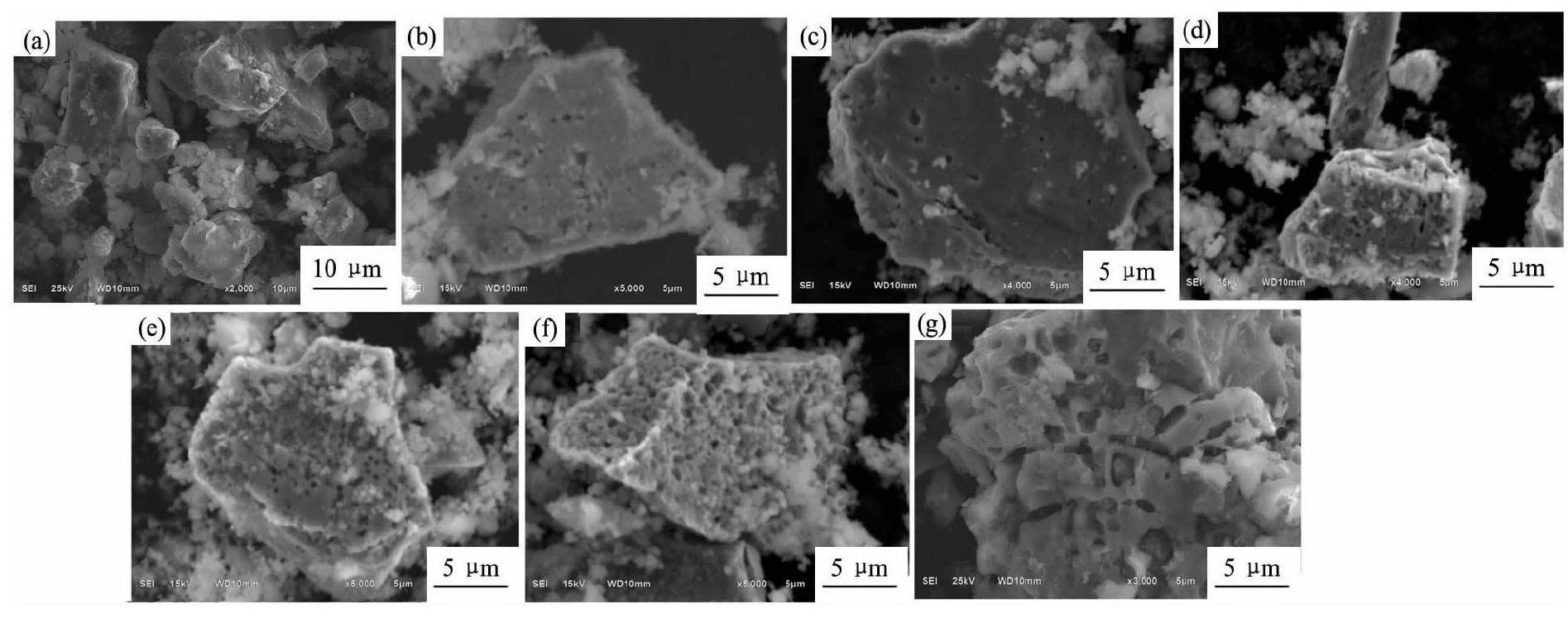

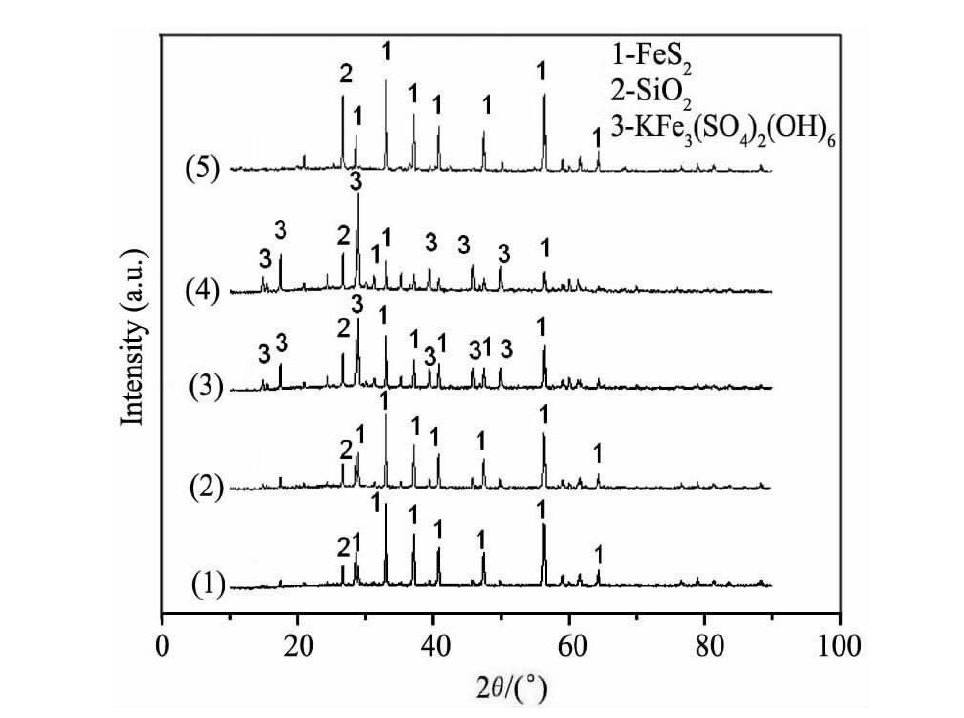

预氧化试验:磨矿细度为-37μm占90%, 矿浆浓度10%, 以3 d为一小周期, 分3步进行生物预氧化, 共氧化9 d。预氧化完成后, 其渣经洗涤、过滤、烘干后备用。其预氧化渣率为38.03%, 渣中残余硫、砷含量分别为22.34%和0.37%, 有机碳含量与总碳含量分别为3.17%和3.32%。氧化前后形貌变化及各阶段预氧化渣XRD图谱见图9和10所示。

除矾试验:称取4份烘干的预氧化渣, 每份15 g, 分别置于250 ml锥形瓶中, 再加入150 ml自来水和50 ml浓盐酸, 置于45℃恒温摇床, 转速130 r·min-1, 反应2 h。除矾后将剩余预氧化渣洗涤、过滤、烘干备用。该过程渣率为76.03%, 除矾后预氧化渣中残余硫、砷含量分别为24.64%和0.49%, 金精矿中硫、砷的脱除率分别为82.96%和92.01%。除矾后预氧化渣的表面形貌和XRD图谱见图9和10所示。

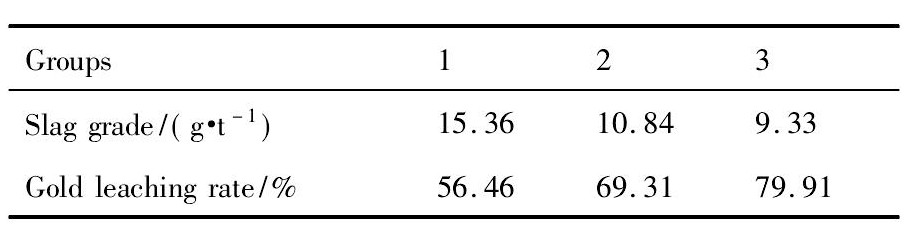

氰化浸金试验:分3组进行, 第一组以9 d预氧化渣为原料直接氰化;第二组在第一组基础上加入2%椰壳活性炭再氰化;第三组以除矾后的预氧化渣为原料, 再添加椰壳活性炭氰化, 氰化时间均为24 h。氰化结果见表2。

图9 金精矿生物预氧化前后形貌变化Fig.9 Morphology changes during biooxidation pretreatment

(a) Gold concentrates; (b) Oxidized 1 d; (c) Oxidized 3 d; (d) Oxidized 5 d; (e) Oxidized 7 d; (f) Oxidized 9 d; (g) Removal jarosite after oxidized 9 d

图1 0 各阶段生物预氧化渣XRD图谱Fig.10 XRD patterns of biooxidation pretreatment slag at different stages

(1) Oxidized 1 d; (2) Oxidized 3 d; (3) Oxidized 6 d; (4) Oxidized 9 d; (5) Removal jarosite after oxidized 9 d

表2 氰化浸金试验结果Table 2Cyanide leaching results 下载原图

表2 氰化浸金试验结果Table 2Cyanide leaching results

由图9和10可知, 随着预氧化过程的进行, 浸矿微生物与金精矿的相互作用逐渐加剧, 黄铁矿等载金矿物被不断氧化, 并在其表面形成大量微细蚀坑和孔洞, 将其晶格结构破坏, 使得被包裹的金在一定程度上得到解离。但随着预氧化时间的增加, 当预氧化进行至第五天时, 浸矿体系开始产生黄钾铁矾物质, 并形成微小晶粒逐渐粘结在黄铁矿等表面。到了预氧化第七~九天, 黄钾铁矾物质生成量骤然增多, 并最终在黄铁矿表面形成致密黄钾铁矾薄膜, 粘结在已被浸矿微生物氧化腐蚀的蚀坑和孔道中, 形成二次包裹现象, 既阻碍了剩余黄铁矿的继续氧化和解离[15,16], 又可能阻碍后续氰化浸金时氰化物与被解离单体金的相互接触, 影响最终金的氰化浸出率。

由表2可知, 不添加活性炭直接氰化, 金的浸出率只有56.46%, 而添加活性炭再氰化后金的浸出率提高了12.85%, 可见预氧化渣中的有机碳物质对其氰化过程影响很大, 产生了明显的劫金现象[17,18]。由图9和图10可知, 经适量浓盐酸洗涤后, 能显著脱出预氧化渣中的黄钾铁矾类物质, 使被包裹的蚀坑和孔道再次被暴露。由表2可知, 经盐酸脱矾后, 金的氰化浸出率最终达到79.91%, 再次提高了10.60%, 可见黄钾铁矾类物质形成的二次包裹现象对后续的氰化浸金过程也有重要影响。而剩余20.09%的金仍然无法氰化浸出, 有几方面可能的原因:第一, 黄钾铁矾类物质在蚀坑和孔道表面形成致密薄膜阻碍了剩余黄铁矿的继续氧化, 无法将包裹于更深部分的金解离;第二, 金精矿中的有机碳等劫金碳物质本身对金有很强的吸附能力, 外加的活性炭无法从中吸附已被其吸附的金;第三, 金精矿中含近20%的脉石矿物, 主要为石英和粘土矿物, 其中包裹的金可能也无法通过氰化途径有效浸出[19]。因而, 脱除黄钾铁矾二次包裹, 将剩余黄铁矿继续预氧化, 有望进一步提高金的氰化浸出率。

3结论

1.针对低品位高硫高粘土含砷含碳卡林型金精矿矿石性质特征, 预氧化过程中产酸和Fe2+, Fe3+量极大, 浸矿体系p H值下降剧烈, 严重影响微生物的浸矿活性, 采用分布预氧化方法可有效解决该问题。

2.磨矿细度、接种量以及矿浆浓度等均对预氧化效果有很大影响, 当磨矿细度为-37μm占90%, 矿浆浓度10%, 浸矿温度45℃, 浸矿体系2 L, 接种量10%, 矿浆搅拌速度120 r·min-1时, 分步预氧化9 d, 金精矿中硫、砷的脱除率分别可达82.96%和92.01%, 后续金的氰化浸出率79.91%, 较金精矿直接氰化浸出率提高了69.90%。

3.矿石中的有机碳等物质对后续氰化浸金过程影响较大, 氰化时采用外加活性炭竞争吸附的方式可在一定程度上减小其劫金作用。

4.预氧化5~9 d期间, 浸矿体系开始产生大量的黄钾铁矾物质, 并由最初的细小晶粒逐渐沉淀为一层致密的“矾膜”, 粘结于被浸矿微生物氧化形成的蚀坑和孔道表面, 对未被氧化黄铁矿形成二次包裹。该二次包裹现象一方面阻碍了剩余黄铁矿的继续氧化, 使被包裹于更深部分的金无法解离, 另一方面也阻碍后续氰化作业时氰化物与蚀坑或孔道中被解离金的有效接触, 是限制金最终氰化浸出率不高的重要原因。

参考文献

[1] Huang Z S, Wu Z L, Zou G, Wang R Y.Experimental study on biooxidation and cyaniding leaching of lowgrade refractory gold ore[J].Nonferrous Metals Engineering&Research, 2012, 33 (2) :1. (黄中省, 伍赠玲, 邹刚, 王瑞永.低品位难处理金矿生物氧化-氰化提金试验研究[J].有色冶金设计与研究, 2012, 33 (2) :1.)

[2] Dai H G, Chen J H.Pilot test of heap leaching biological oxidation of a carlin type gold ore in Yunnan province[J].Gold, 2012, 33 (1) :45. (戴红光, 陈景河.云南某卡林型金矿石堆浸生物氧化半工业试验[J].黄金, 2012, 33 (1) :45.)

[3] Shang H, Wen J K, Wu B, Liu M L, Yao G C.Biopretreatment and cyanide leaching for arsenic carbonaceous refractory gold ore[J].Chinese Journal of Rare Metals, 2012, 36 (6) :947. (尚鹤, 温建康, 武彪, 刘美林, 姚国成.含砷碳质难处理金矿生物预氧化-氰化浸出研究[J].稀有金属, 2012, 36 (6) :947.)

[4] Hao F L, Zhang G P, Su B C, Gao J C.Industrial application of biological oxidation technology in cold area[J].Gold, 2011, 32 (11) :46. (郝福来, 张谷平, 苏本臣, 高金昌.生物氧化工艺在寒冷地区的工业应用[J].黄金, 2011, 32 (11) :46.)

[5] Zhong S P.Biological pre-oxidation of refractory gold ores containing high As[J].Nonferrous Metals Engineering&Research, 2011, 32 (2) :16. (衷水平.高砷难处理金矿生物搅拌预氧化工艺研究[J].有色冶金设计与研究, 2011, 32 (2) :16.)

[6] Zhou Y G, Liu J S, Ouyang Y F, He Z B, Gao Q Z.Redefination of Carlin-type gold deposit[J].Gold, 2008, 29 (11) :7. (周余国, 刘继顺, 欧阳玉飞, 何兆波, 高启芝.卡林型金矿的再定义[J].黄金, 2008, 29 (11) :7.)

[7] Qiao J H, Song X Y, Li C F, Xu J, Yang Y F, Li Y.Experimental study on properties and beneficiability of a carbonaceous gold oxide ore[J].Mining and Metallurgical Engineering, 2010, 30 (5) :49. (乔江晖, 宋翔宇, 李翠芬, 徐靖, 杨艳芳, 李莹.某碳质氧化金矿矿石性质及可选性试验研究[J].矿冶工程, 2010, 30 (5) :49.)

[8] Qiu X B, Wen J K, Wu B, Liu M L.Research status about bacterial pretreatment method of Carlin-type gold ore[J].Chinese Journal of Rare Metals, 2012, 36 (6) :1002. (丘晓斌, 温建康, 武彪, 刘美林.卡林型金矿微生物预氧化处理技术研究现状[J].稀有金属, 2012, 36 (6) :1002.)

[9] Shang H.Research on Strains Breeding and Community Analysis for Arsenic-Bearing Refractory Carbonaceous Gold Concentrate[D].Beijing:General Research Institute for Nonferrous Metals, 2012.52.) (尚鹤.含砷碳质难处理金矿生物预氧化菌种的选育驯化及群落分析[D].北京:北京有色金属研究总院, 2012.52.)

[10] Luo X H, Chen Z S, Zhang Y, Chen X.Value testing of national certified reference materials of gold ore samples[J].Gold, 2011, 32 (5) :59. (罗学辉, 陈占生, 张勇, 陈雪.国家金矿石标准物质定值分析[J].黄金, 2011, 32 (5) :59.)

[11] Yang S H, Yang F L, Yu X Y.Fundamental and influence factors on bacterial oxidation of refractory gold ores[J].Hydrometallurgy of China, 2006, 25 (2) :57. (杨少华, 杨凤丽, 余新阳.难处理金矿石的细菌氧化机理及影响因素[J].湿法冶金, 2006, 25 (2) :57.)

[12] Zhou G Y, Li W J, Chen B W, Wen J K.Impact factor of bacterium activity and impact of leaching rate efficiency[J].Metal Mine, 2012, (1) :80. (周桂英, 李文娟, 陈勃伟, 温建康.微生物活性的影响因素及其对浸矿效率的影响[J].金属矿山, 2012, (1) :80.)

[13] Sun L X, Zhang X, Tan W S, Zhu M L, Liu R Q, Li C Q.Importance of the bacterial adhesion during the biooxidation processing in gold concentrates[J].Metal Mine, 2012, (1) :92. (孙理鑫, 张旭, 谭文松, 朱明龙, 刘瑞强, 李春强.金精矿生物氧化过程中菌体吸附的重要性研究[J].金属矿山, 2012, (1) :92.)

[14] Jiang T, Li Q, Yang Y B, Li G H, Qiu G Z.Bio-oxidation of arsenopyrite[J].Transactions of Nonferrous Metals Society of China, 2008, 18 (6) :1433.

[15] Liu H.Effects of Microorganisms on the Surface Properties of Pyrite and Optimization of Pyrite Bioleaching Process[D].Changsha:Central South University, 2012.5. (刘慧.微生物对黄铁矿表面性质的影响及优化黄铁矿生物浸出的研究[D].长沙:中南大学, 2012.5.)

[16] Sun X J.Studies on Bioleaching and the Electrochemical Behavior of Pyrite[D].Changsha:Central South University, 2010.36. (孙小俊.黄铁矿微生物浸出及其电化学研究[D].长沙:中南大学, 2010.36.)

[17] Ofori-Sarpong G, Tien M, Osseo-Asare K.Myco-hydrometallurgy:coal model for potential reduction of pregrobbing capacity of carbonaceous gold ores using the fungus, Phanerochaete chrysosporium[J].Hydrometallurgy, 2010, 102 (1-4) :66.

[18] Tan H, Feng D, Lukey G C, Deventer J S J V.The behaviour of carbonaceous matter in cyanide leaching of gold[J].Hydrometallurgy, 2005, 78 (3-4) :226.

[19] Ma J, Ren J J.Experimental research on gold extraction from carbon-bearing micro-fine gold ore[J].Gold, 2008, 29 (4) :38. (马晶, 任金菊.某碳质微细粒金矿石提金工艺试验研究[J].黄金, 2008, 29 (4) :38.)