稀有金属 2015,39(03),244-250 DOI:10.13373/j.cnki.cjrm.2015.03.008

从钒钛磁铁矿渣的废酸浸出液中萃取钒的研究

魏莉 田宇楠 吕国志 刘卓林 张国权 张廷安

沈阳理工大学材料科学与工程学院

东北大学材料与冶金学院

摘 要:

钒钛磁铁矿冶炼产生的矿渣含有大量钒和其他金属,目前主要采用废气排放量高、能耗较高的碱金属-碱土金属烧结法回收。另一方面,钛白工业生产中会产生大量的高浓度废酸。针对上述问题,采用以钛白废酸作为浸出剂的无焙烧直接加压酸浸提钒新工艺,可实现钒渣中钒与其他有价元素的提取分离和钛白废酸的综合利用。针对钛白废酸加压浸出得到的浸出液中的钒及其他金属元素在P204/TBP/煤油体系中的萃取进行了研究。研究了浸出液p H值、Na2SO3还原剂用量、P204浓度、萃取相比、振荡时间、萃取温度等因素对钒萃取率的影响。结果表明,当有机相的组成(体积分数)为20%P204∶10%TBP∶70%磺化煤油、还原剂含量为31.44 g·L-1、浸出液初始p H=2.5、相比(O/A)=2/1、萃取温度30℃、震荡时间6 min时,钒的一级萃取率达到97.71%,其他主要金属元素铁、镁、锰、铝(萃取率分别为35.90%,14.91%,16.45%,16.87%)被抑制在水相中,使钒与其他金属元素得以分离。

关键词:

钒;萃取;浸出液;P204;

中图分类号: TF841.3

作者简介:魏莉(1966-),女,吉林敦化人,博士,教授,研究方向:湿法冶金;电话:15840303240;E-mail:weilineu@163.com;

收稿日期:2013-10-25

基金:国家科技部高技术研究发展计划(“863”计划)项目(2012AA062303)资助;

Extraction of Vanadium from Waste Acidic Leaching Solution of Vanadium-Titanium Magnetite Slag

Wei Li Tian Yunan Lü Guozhi Liu Zhuolin Zhang Guoquan Zhang Tingan

Faculty of Materials Science and Engineering,Shenyang Ligong University

Faculty of Materials and Metallurgy,Northeastern University

Abstract:

Vanadium titanium magnetite slags contain vanadium and other metals. The most common method of extracting vanadium is alkali-alkaline earth metal sintering process,which is of high emission and high energy consumption. Moreover,titanium dioxide industry produced a large amount of high concentration waste acid. To solve the problems,a new process of pressure leaching of vanadium slags with no roasting using titanium dioxide waste acid as leaching agent was applied. Vanadium and other metal elements were extracted and separated effectively. At the same time,titanium dioxide waste acid was utilized comprehensively. The extraction of vanadium and other metallic elements in P204 / TBP / kerosene system from leaching solution obtained from the process of acid leaching with pressure was studied. The effects of pH of leaching solution,addition of Na2SO3 as reluctant,P204 concentration,phase ratio,shaking time and extraction temperature on the extraction rate of vanadium were investigated. The experimental results showed that the first extraction rate was 97. 71% when the organic phase composition( volume fraction) was 20% P204∶ 10% TBP∶ 70% sulfonated kerosene,the content of reducing agent addition was 31. 44 g·L- 1,the pH of initial leaching solution was 2. 5,the phase ratio( O/A) was 2 /1,the extraction temperature was 30 ℃ and the shaking time was 6 min. Other metallic elements extracted with ratios of 35. 90%,14. 91%,16. 45% and 16. 87% for ferrum,magnesium,manganese and aluminum,respectively,were restrained in the aqueous phase,which made it possible for vanadium extracted from the other elements.

Keyword:

vanadium; extraction; leaching solution; P204;

Received: 2013-10-25

钒在自然界中分布很广,约占地壳质量的0. 02% 。常和其他金属矿物共生,包括钒钾、钒钛磁铁矿、钒云母、钒铅矿、钒铜铅矿、绿硫钒矿等, 其中钒钛磁铁矿是钒的主要矿物资源。中国四川攀西地区蕴藏有极为丰富的钒钛磁铁矿。钒加入钢中,使钢具有特殊的属性和性能。如钒用于制造高强度的 结构钢、桥梁钢、油井气井 钻探用钢等[1,2,3,4]。

钒钛磁铁矿冶炼产生的矿渣含有大量钒及其他有价金属[5],这些矿渣主要使用碱金属-碱土金属烧结的方法回收有价金属。其主要缺点是生产过程中添加剂用量过大、废气排放量高,同时能耗较高,且给后续环节处理带来压力[6,7]。另一方面,钛白工业生产产生大量的高浓度废酸,属于典型的高排放流程[8]。针对上述工业生产中存在的问题,本文提出以钛白废酸作为浸出剂的无焙烧直接加压酸浸提钒新工艺,在实现了钒渣中金属钒与其他有价元素的高效提取与分离的同时,也实现了钛白废酸的综合利用,并大幅度降低了钛白冶金过程中的“三废”排放[9,10,11,12,13]。

本文针对浸出液中钒和其他有价金属元素分离的过程进行了研究。由于萃取具有平衡速度快, 分离效果好,处理能力大,金属回收率高以及操作容易实现自动控制等特点,广泛用于金属的净化和富集[14]。采用P204[二( 2-乙基己基) 磷酸]萃取剂体系,分别考查水相p H值、还原剂用量、P204用量、萃取相比、振荡时间、萃取温度等因素对钒萃取率的影响,以获得在该体系下萃取钒的最优条件。

1实验

1.1原料

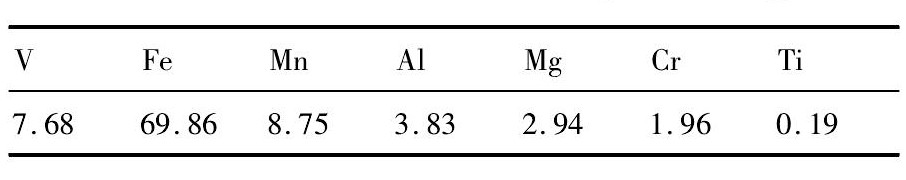

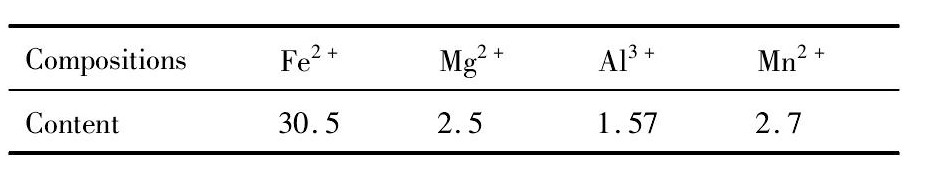

实验所用原料为四川攀枝花转炉炼钢所产生的含钒矿渣,经钛白废酸浸出后的浸出液( 浸出条件为: 温度150 ℃,相对表压150 k Pa,浸出时间90 min,液固比7. 5∶ 1. 0,钛白废酸酸度200 g·L- 1( 以H2SO4计) ,搅拌速度100 r·min- 1) ,浸出液主要有价金属成分见表1,钛白废酸主要成分浓度见表2,其中实验采用的钛白废酸是模拟工业生产中钛白废酸的主要成分,在一定浓度的硫酸中添加硫酸亚铁、硫酸镁、硫酸锰、硫酸铝等配制而成。 由于本文研究的重点是钒的萃取与分离,因此在配制模拟钛白废酸时,只加入了与钒萃取分离密切相关的铁、锰、铬等有价组元,而钒钛及其他元素的联合作用将在下一步进行研究。

本实验萃取体系以P204为萃取剂,磷酸三丁酯( TBP) 作为萃取促进剂从而提高有机相与水相的分液效果,同时使用磺化煤油作为稀释剂。

1.2原理

P204是以氧为配位原子的酸性萃取剂,萃取能力主要取决于Men +与A-形成的络合物的稳定常数 βn,两者成正比关系。βn与金属离子的价数n有关,高价金属离子的 βn比低价金属离子大得多。 浸出液中的Na+,K+等一价阳离子几乎不被萃取; Ca2 +,Mg2 +等因含量低,萃取率很低; Al3 +在强酸性条件下几乎不被萃取; Fe3 +由于具有较高的电荷及较小的半径容易与钒一起共萃到有机相中,故萃取前需将Fe3 +还原为几乎不被萃取的Fe2 +; 钒主要以钒酰离子( VO2 +) 形式存在,易被P204萃取,而VO2+被萃能力低,所以应把五价钒还原为四价钒[15,16]。

1.3方法

采用单级萃取,将萃取剂P204、协萃剂TBP、 稀释剂磺化煤油按照一定体积比例添加到分液漏斗中,组成萃取有机相。在一定范围内调整钒浸出液的p H值,并控制还原剂的用量。将钒浸出液按照一定比例添加到分液漏斗中与有机相混合,将分液漏斗放到电动恒温水浴振荡器中,控制分液漏斗在水浴振荡器中的振荡时间和萃取温度。取出分液漏斗静置,待有机相与水相完全分层后,取出萃取余液。使用美国利曼公司Prodigy XP型全谱直读发射光谱仪( ICP) 分析萃取余液的金属离子质量分数,得出有机相中钒物质量浓度,进而计算出钒从浸出液中被萃取的程度即钒的萃取率。本实验重点考查P204用量、萃取相比、振荡时间、水相p H值,还原剂值、萃取温度对钒的萃取率的影响。

表1 浸出液中有价元素成分 Table 1 Valuable elements in leaching solution( g·L- 1) 下载原图

表1 浸出液中有价元素成分 Table 1 Valuable elements in leaching solution( g·L- 1)

表2 钛白废酸主要成分浓度 Table 2Chemical compositions of titanium dioxide waste acid ( g·L- 1) 下载原图

表2 钛白废酸主要成分浓度 Table 2Chemical compositions of titanium dioxide waste acid ( g·L- 1)

2结果与讨论

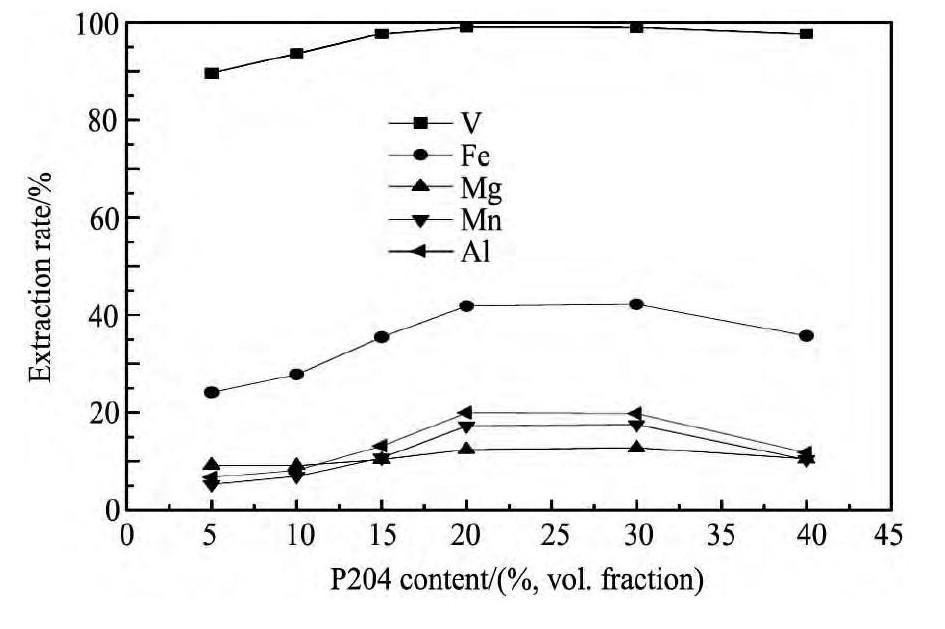

2.1P204用量对萃取率的影响

实验条件: 还原剂Na2SO3的质量浓度31. 44 g·L- 1、水相初始p H = 2. 5、相比( O/A) 2 /1、震荡时间8 min、萃取温度30 ℃。考查不同P204的体积分数对V,Fe等元素萃取率的影响,结果如图1所示。P204的体积分数由5% 增加到20% ,钒的萃取率由89. 60% 提高至99. 10% ,此后有机相中钒趋于饱和; P204体积分数继续提高至30% ,钒萃取率增长趋于平缓。P204体积分数增加至20% 时, 铁及其他杂质元素的萃取率同时缓慢上升,Fe的萃取率较其他元素上升明显; 当体积分数为30%时,Fe进入液相中的含量达到最高值42. 21% 。由于P204浓度超过30% 时其他金属离子进入液相中, 影响产品纯度。因此,对于本实验中的含钒溶液, P204的浓度控制为20% 较为适宜。本实验仅根据前期研究成果对浓度进行了优选,具体的优化过程还在进行下一步研究。

图1 P204 用量对 V,Mg,Fe,Mn,Al 元素萃取率的影响 Fig.1 Effect of P204 dosage on extraction rates of elements V, Mg,Fe,Mn and Al

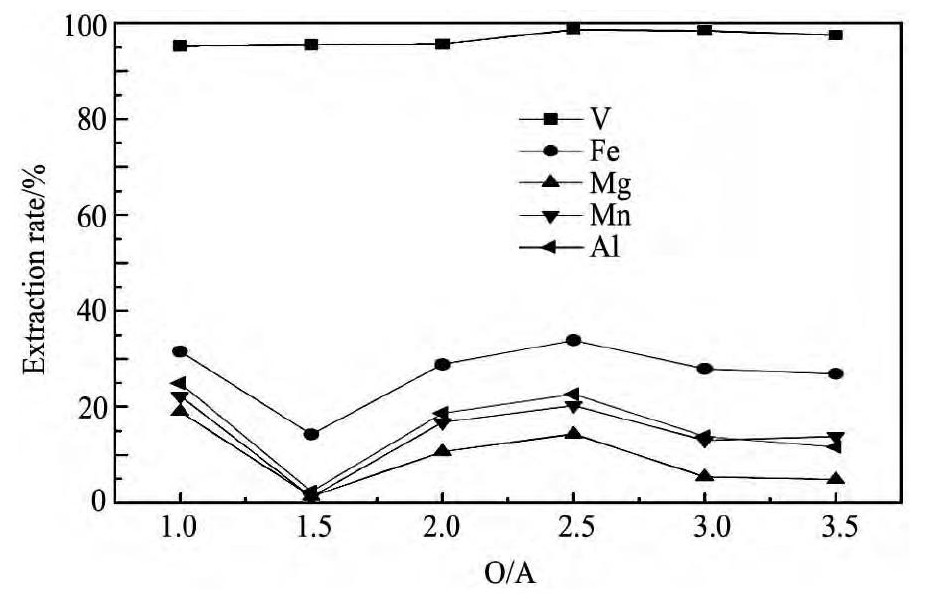

2.2相比对萃取率的影响

实验条件: 有机相组成( 体积分数,下同) 20% P204、10% TBP和70% 磺化煤油,还原剂Na2SO3质量浓度31. 44 g·L- 1、水相初始p H = 2. 5,震荡时间8 min,萃取温度30 ℃,考察不同相比( O/A) 对钒、铁元素萃取率的影响,结果如图2所示。O/ A由1 /1增加至2 /1时,钒的萃取率由95. 26% 升到98. 62% 。继续增加O/A至3 /1,钒的萃取率趋于稳定。对于Fe,Mn等元素,相比由1 /1增加至1. 5 /1. 0,有明显的下降趋势,随着相比增加至2. 5 /1. 0,又明显地上升。当相比大于3. 5 /1. 0时, Fe,Mn,Al,Mg的萃取率呈缓慢下降趋势。由于水相中钒总量是一定的,当O/A较低时,有机相含量相对较少,其萃取能力有限; 随着O/A增加, 萃取体系的有机相从饱和到不饱和状态,钒的萃取率几乎无增加,且较高的相比会浪费大量有机萃取剂。因此,O/A应控制在2. 5 /1. 0左右为宜。

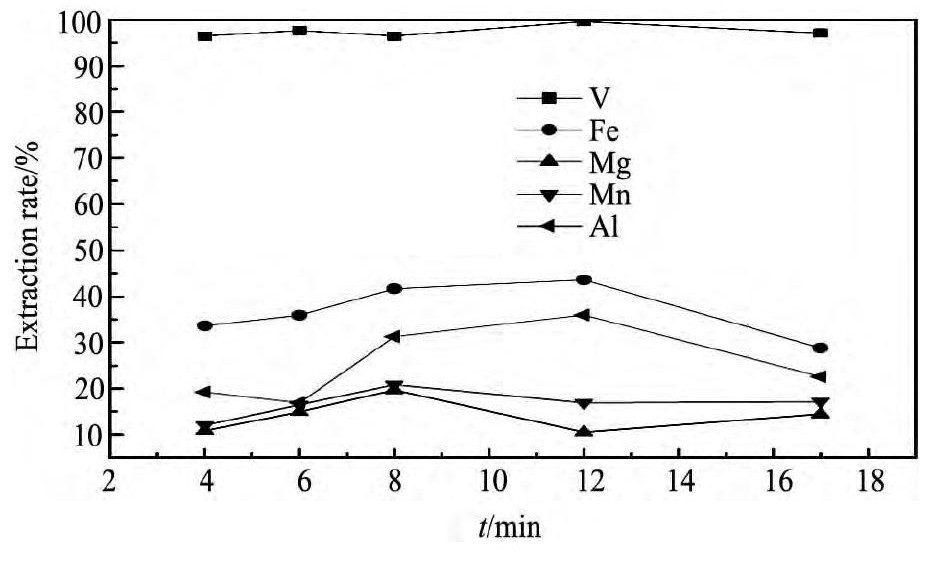

2.3振荡时间对萃取率的影响

实验条件: 相比( O/A) 2 /1,还原剂Na2SO3质量浓度为31. 44 g·L- 1,有机相组成20% P204,10%TBP和70% 磺化煤油,水相初始p H = 2. 5,萃取温度30 ℃,考察不同震荡时间对钒、铁等元素萃取率的影响,结果如图3所示。震荡时间由4 min增加至6 min, 钒的萃取 率由96. 46% 提高到97. 71% ,随着萃取时间的增加,钒的萃取率增加幅度不大,而铁、铝等离子的萃取率有较大幅度的增加。振荡时间由6 min增加至12 min时,铁、镁、 锰离子进入有机相中的量增加幅度较大。振荡时间继续增加到17 min时,杂质铁进入有机相中的量下降幅度不大,水相中钒离子与萃取剂之间的萃取反应迅速,5 min之内即达到平衡,其他杂质的萃取率差别在7. 0%~ 0. 5% ,且振荡时间过长会浪费大量能源。综上,震荡时间控制在6 min左右较为适宜。

图2 相比( O/A) 对元素 V,Mg,Fe,Mn,Al 萃取率的影响 Fig.2 Effect of phase ratio ( O / A) on extraction rates of elements V,Mg,Fe,Mn and Al

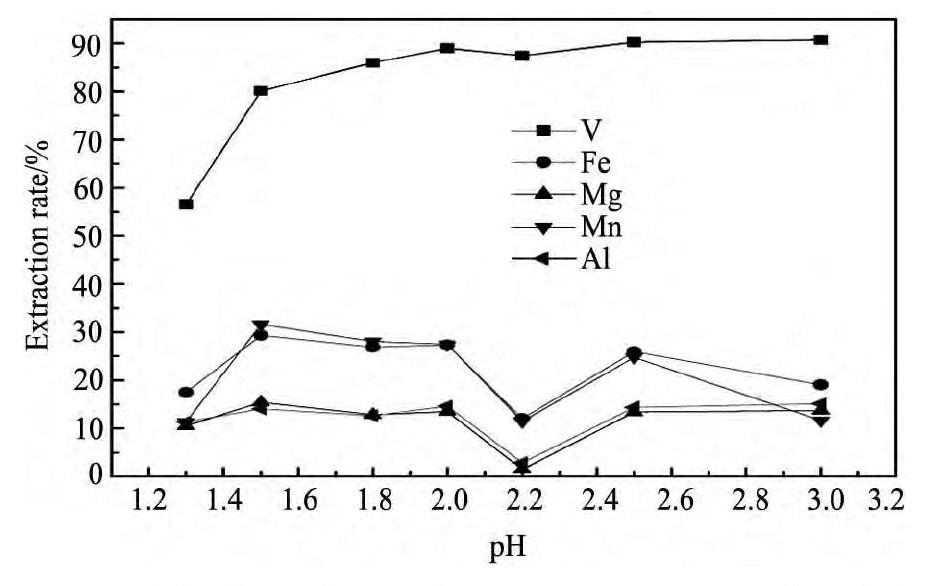

2.4水相pH值对萃取率的影响

实验条件: 震荡时间8 min,有机相组成20% P204、10% TBP和70% 磺化煤油,还原剂Na2SO3质量浓度31. 44 g·L- 1、相比( O/A) 2 /1,震荡时间8 min,萃取温度30 ℃ ,考察不同的水相p H值对钒、铁萃取率的影响,结果如图4所示。水相p H由1. 3提高到2. 0时,钒的萃取率由37. 37% 提高到88. 99% ,继续提高至2. 5时,钒的萃取率稳定在90. 28% ,当p H值达到3. 0时,钒的萃取率没有明显提高。铁、锰、镁、铝等离子的萃取率在水相p H处于1. 5到2. 0区间时保持着较高的水平, 当p H为2. 2时,达到最低值,在水相p H在2. 5 ~ 3. 0时趋于稳定,当水相p H继续提高到3 . 0时,铁、锰等元素萃取率有较明显下降。

图3 震荡时间对元素 V,Mg,Fe,Mn,Al 萃取率的影响 Fig.3 Effect of mixing time on extraction rates of elements V, Mg,Fe,Mn and Al

图4 水相初始 p H 值对元素 V,Mg,Fe,Mn,Al 萃取率的 Fig.4 Effect of initial p H value of aqueous phase on extraction rates of elements V,Mg,Fe,Mn and Al

在酸性介质中P204萃取钒是阳离子交换过程,萃取率主要取决于平衡时的p H值。萃取过程发生的反应为:

式中HR2PO4为P204,R = C8H17,右下角( O) 表示 ( 有机相)[17]。

钒以VO2 +离子形成萃合物进入有机相,P204中的H+进入水相,钒萃取率取决于溶液p H值。 因此,增大溶液p H值有利于平衡向右移动,钒的萃取率随之升高,但是当溶液p H大于2. 5时,浸出液中离子状的Fe,Ca等水解产生沉淀,吸附一定量的钒离子进入渣相,导致钒的损失,也导致了萃余液中铁离子浓度的明显降低,同时,产生的水解产物含量增加,将导致萃取过程发生乳化现象。 因此,萃取过程水相的p H值应控制在2. 0 ~ 2. 5范围较合适[18]。

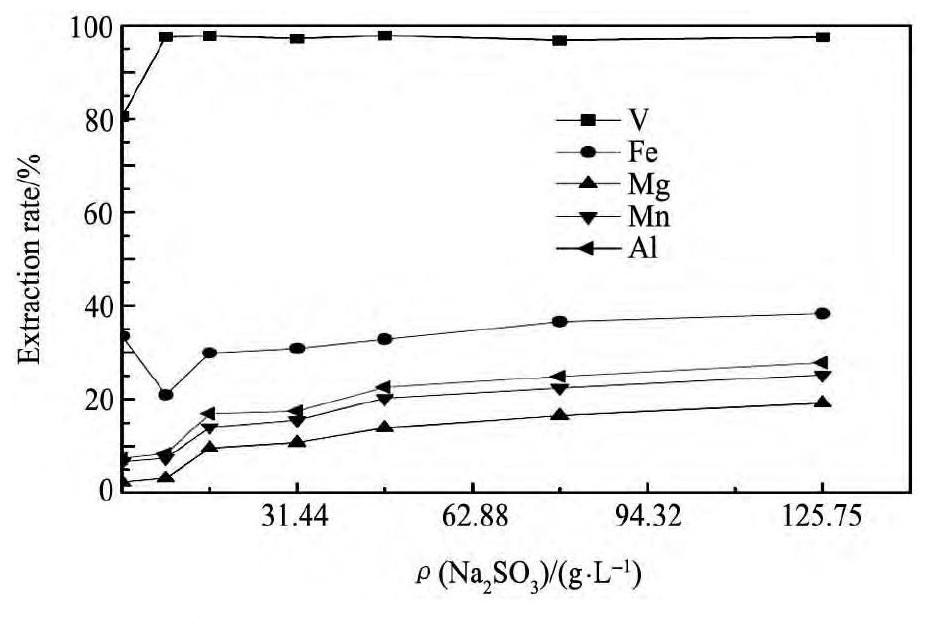

2.5还原剂用量对钒的萃取率的影响

采用亚硫酸钠( Na2SO3) 为还原剂,其基本反应如下:

在实验条件为: 水相初始p H = 2. 5,有机相组成20% P204、10% TBP和70% 磺化煤油、相比 ( O/A) 2 /1,震荡时间8 min,萃取温度30 ℃,分别取还原剂Na2SO3质量浓度: 7. 86,15. 72, 31. 44,41. 16,78. 59,125. 75 g·L- 1。考察还原剂浓度对钒、铁萃取率的影响,结果如图5所示。还原剂Na2SO3质量浓度由0增加到78. 59 g·L- 1时, 钒的萃取率由80. 47% 提高到97. 58% ,增加还原剂质量浓 度至41. 16 g·L- 1,萃取率增 加至97. 89% ,钒萃取率随还原剂的加入而显著上升; 继续增加至78. 59 g·L- 1,钒的萃取率缓慢下降至96. 85% ,当达到125. 75 g·L- 1,钒的萃取率小幅上升至97. 49% 。对于铁元素,还原剂质量浓度由0增加到78. 59 g·L- 1,Fe的萃取率由33. 51% 迅速下降至20. 94% ,达到最低值,还原剂质量浓度增加至15. 72 g·L- 1时,Fe的萃取率 增加至29. 90% ,还原剂继续增加,Fe萃取率增加缓慢, 当还原剂质 量浓度为125. 75 g·L- 1时,达到38. 33% 。这是由于浸出液中Fe大部分是以Fe2 +的形式存在,还原剂对Fe的抑制能力不是十分明显,且还原剂 在浸出液 中的溶解 度一定,当Na2SO3的质量浓度大于78. 59 g·L- 1时,其在水相中已处于过饱和状态,其作用已经明显降低。随着未溶解的Na2SO3从溶液中的沉淀析出,将会有一部分游离的钒离子附在Na2SO3表面析出,从而降低了钒的萃取率。本实验仅根据前期研究成果对还原剂用量进行了探索性优选,进一步的优化过程还需下一步深入研究。铝、锰等杂质元素,当还原剂从0上升至78. 59 g·L- 1时,萃取率上升较快,继续增加还原剂质量浓度至125. 75 g·L- 1,铝、锰等杂质元素的萃取率有小幅度提高,但均不超过30% ,综上,在还原剂质量浓度为7. 86 g·L- 1时, 镁、铁、铝、锰等杂质元素的萃取率最低,而钒的萃取率趋近于稳定无明显的增长,考虑到分离效果,因此,最佳的还原剂质量浓度为7. 86 g·L- 1。 因为Fe在浸出液中主要以Fe2 +价态存在,V也主要以V4 +价态存在,仅需要添加少量还原剂将高价态的铁和钒还原即可[19]。

图5 还原剂用量对元素 V,Mg,Fe,Mn,Al 萃取率的影响 Fig.5 Effect of Na2SO3content on extraction rates of elements V,Mg,Fe,Mn and Al

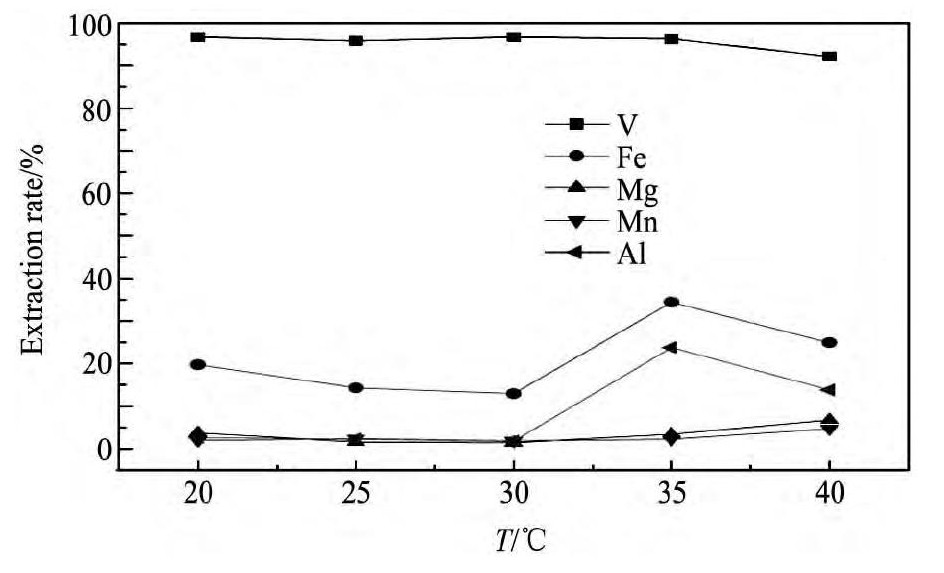

2.6萃取温度对萃取率的影响

实验条件: 还原剂质量浓度为31. 44 g·L- 1, 有机相组成20% P204、10% TBP和70% 磺化煤油,水相初始p H = 2. 5,相比( O/A) 2 /1,震荡时间8 min,考察不同的萃取温度对钒、铁元素萃取率的影响,如图6所示。萃取温度由20 ℃ 提高到30 ℃ ,钒的萃取率无明显变化,当温度上升到40 ℃ 时,钒的萃取率由96. 75% 降低至92. 17% 。Fe, Mn等的萃取率在30 ℃ 时分别达到最低值12. 19% 和1. 82% ,温度继续上升后,铁、铝元素萃取率出现波动上升趋势,镁、锰元素的萃取率无明显变化。由于萃取震荡过程中,温度的升高加快了两相间的传质速度和反应速率,使金属元素的萃取率显著上升。但同时随着温度的明显提高,萃取过程副反应的速率提高更为明显,虽然浸出液p H值仅为2. 5,但当各元素相继被萃入有机相,与水相分开,其酸碱环境改变较大。导致已被萃取元素大量水解。产生的水解产物不容易分离,混合在有机相中,导致萃取过程发生乳化现象,使萃取有机相粘度明显增加,萃取扩散过程减慢,同时萃取剂活性有所降低,给萃取过程带来困难。从热力学角度该系统萃取钒的反应为放热反应,温度过高不利于萃取过程的进行[20]。因此,萃取过程选择在30 ℃ 下进行。

图6 萃取温度对元素 V,Mg,Fe,Mn,Al 萃取率的影响 Fig.6 Effect of temperature on extraction rates of elements V, Mg,Fe,Mn and Al

3结论

以钛白废酸为浸出剂,对转炉炼钢钒渣加压酸浸,在P204体系中对浸出液中钒及其他金属元素的提取与分离进行了研究和探索,并获得P204体系最佳萃取条件为: 有机相组成为20% P204, 10% TBP,70% 磺化煤油,还原剂质 量浓度为31. 44 g·L- 1,浸出液初始p H = 2. 5,相比( O/A) = 2 /1,萃取温度为30 ℃ ,震荡时间6 min,钒的一级萃取率达到97. 71% ,其他主要金属元素铁、镁、 锰、铝( 萃取率分别为35. 9% ,14. 91% ,16. 45% , 16. 87% ) 被有效的抑制在水相中,使钒与其他金属元素有效分离。