文章编号:1004-0609(2015)06-1590-07

钙盐和氢氧化钾浓度对钛合金微弧氧化膜表面形貌及成分的影响

乔丽萍1,江龙发2,黄华德1, 3,曲 彪1,张淑芳1, 3,张荣发1, 3,向军淮1, 3

(1. 江西科技师范大学 材料与机电学院,南昌 330013;

2. 江西出入境检验检疫局 综合技术中心,南昌 330013;

3. 江西科技师范大学 江西省材料表面工程重点实验室,南昌 330013)

摘要:在含15 g/L食品添加剂植酸的基本溶液中,分别加入乙酸钙、氧化钙、磷酸二氢钙、甘油磷酸钙、EDTA-Ca 5种钙盐以及氢氧化钾,研究钙盐种类和氢氧化钾浓度对钛合金微弧氧化膜表面形貌及成分的影响。采用扫描电子显微镜(SEM)、X射线能谱仪(EDS)、X射线衍射仪(XRD)和傅里叶红外光谱仪(FT-IR)表征氧化膜的表面形貌、成分和结构。结果表明:钙盐能显著提高氧化膜中磷含量,且氧化钙、磷酸二氢钙和EDTA-Ca能较大程度地提高氧化膜中的钙含量;氢氧化钾浓度越高,氧化膜中的钙含量越高。钙盐和氢氧化钾均能增大氧化膜表面的微孔直径。

关键词:钛合金;微弧氧化;电解质;钙盐;氢氧化钾

中图分类号:TG146.2+3 文献标志码:A

Effects of calcium salts and KOH concentrations on surface morphology and chemical compositions of micro arc oxidation coatings on titanium alloys

QIAO Li-ping1, JIANG Long-fa2, HUANG Hua-de1, 3, QU Biao1, ZHANG Shu-fang1, 3,

ZHANG Rong-fa1, 3, XIANG Jun-huai1, 3

(1. School of Materials and Electromechanics, Jiangxi Science and Technology Normal University,

Nanchang 330013, China;

2. Comprehensive Technology Center, Jiangxi Entry-Exit Inspection and Quarantine Bureau, Nanchang 330013, China;

3. Jiangxi Key Laboratory of Surface Engineering, Jiangxi Science and Technology Normal University,

Nanchang 330013, China)

Abstract: Five kinds of calcium salts, such as Ca(CH3COO)2, CaO, Ca(H2PO4)2, C3H7CaO6P, EDTA-Ca and KOH, were separately added into a base solution of 15 g/L as food additive phytic acid. The effects of calcium salts and KOH concentrations on the surface morphology and chemical composition of micro arc oxidation coatings formed on titanium alloys were studied. The surface morphology, chemical compositions and phase structures were characterized by scanning electron microscopy (SEM), energy dispersive spectroscopy (EDS) and X-ray diffractometry (XRD). The results show that calcium slats can significantly increase the phosphorus content of anodic coatings. In addition, CaO, Ca(H2PO4)2 and EDTA-Ca can greatly improve the calcium content of anodic coatings. With the increase of KOH concentration, the calcium content of the oxide film increases. Both calcium slats and KOH can significantly increase the surface pore diameter of the oxide film.

Key words: titanium alloys; micro arc oxidation; electrolyte; calcium salt; KOH

钛合金由于密度小、比强度高、弹性模量低以及优良的生物相容性和加工成形性,近些年来,已发展成为外科植入物用较理想的功能结构材料[1]。但钛合金是生物惰性材料,植入体内后被一层包囊纤维膜所包绕,难于和生物组织形成牢固的结合,使用前须进行表面处理。

生物材料的表面活性主要由材料表面形貌(如表面粗糙程度、微孔尺寸及分布、沟槽的深度和宽度等)、成分和结构决定。随着微孔数量和尺寸以及表面粗糙度增加,成骨细胞更有利于在表面粘附,生物活性更好[1-4]。就材料化学成分而言,含钙磷的物质如羟基磷灰石具有良好的生物活性[2-9]。

微弧氧化是一种有效的钛合金表面处理技术,可提高钛合金的生物活性、耐蚀性和耐磨性,电解液组成和浓度是影响氧化膜性能的一个重要因素。钛合金微弧氧化时常常选用含钙、磷的电解质,目前,使用的含钙电解质主要有乙酸钙[2-10]和甘油磷酸钙[8, 10]等;使用的含磷电解质主要是无机磷酸盐,如磷酸钙[4]、甘油磷酸钠[5, 7, 9]和磷酸钠[6]等。另外,溶液的pH值不仅影响氧化膜层的表面形貌,而且影响微弧氧化过程如击穿电压等[11]。人骨是由无机物和有机物组成的,包括70%的羟基磷灰石和30%的胶原[12]。从仿生角度看,有机-无机复合涂层无疑更近似于天然骨组织成分,促进周围骨形成[13],但目前未见有机磷酸盐参与钛合金成膜的研究报道。

植酸的化学名称为环己醇六磷酸酯,具有很多生理活性和保健功能,可用作抗癌剂、食品抗氧化剂和保鲜剂等[14]。植酸分子具有能同金属配合的24个氧原子、12个羟基和6个磷酸基,这种特殊的结构决定了它具有较强的螯合能力,能与二价及二价以上的阳离子结合形成植酸盐沉淀。本课题组已将植酸用作镁合金微弧氧化的电解质,结果表明植酸能有效提高镁合金的耐蚀性[15]。本文作者首次以植酸为钛合金微弧氧化的电解质,研究钙盐种类和氢氧化钾(KOH)浓度对氧化膜表面形貌及成分的影响。

1 实验

选择Ti6Al4V作为实验材料,试样规格为50 mm×50 mm×4 mm,首先采用60~1000号的水砂纸由粗到细依次打磨,然后用蒸馏水清洗,最后用丙酮擦洗并吹干后置于干燥器中待用。

使用国产微弧氧化电源,采用单(正)脉冲恒流氧化,电参数设置为:电流密度40 mA/cm2,占空比35%,频率2000 Hz,氧化时间3 min。在含15 g/L植酸(pH= 1.50)的基本溶液中,分别添加5 g/L乙酸钙(Ca(CH3COO)2) (pH=4.06)、5 g/L氧化钙(CaO) (pH=5.70)、5 g/L磷酸二氢钙(Ca(H2PO4)2) (pH=2.72)、5 g/L甘油磷酸钙(C3H7CaO6P) (pH=2.13)和5 g/L乙二胺四乙酸钙钠(EDTA-Ca) (pH=2.60),并将对应的溶液分别命名为基本体系、Ca(CH3COO)2体系、CaO体系、Ca(H2PO4)2体系、C3H7CaO6P体系和EDTA-Ca体系。使用PHS-3C型pH值酸度计测量溶液的pH值。

基本溶液是一酸性较强的体系,pH值只有1.50。在基本溶液中加入5种钙盐后,溶液的pH值均有不同程度的增加,如在EDTA-Ca体系中,pH值为2.60。

EDTA-Ca是一种结合稳定的水溶性金属螯合物,可用作微量元素营养剂和食品添加剂,刘伟等[16]已将其用于镁合金微弧氧化的电解质,但很少用于钛合金微弧氧化的电解质。为进一步研究溶液pH对氧化膜表面形貌和成分的影响,本文作者在含15 g/L植酸和5 g/L乙二胺四乙酸钙钠溶液中分别加入2、5、8和11 g/L的KOH,并将相应的工艺分别命名为EDTA-Ca-2体系、EDTA-Ca-5体系、EDTA-Ca-8体系和EDTA-Ca-11体系。

氧化样品经喷金后,采用∑IGMA FE扫描电子显微镜观察样品的表面形貌,并用其附带的EDS能谱仪测定氧化膜的元素组成。采用D8 ADVANCE X射线衍射仪分析氧化膜的物相组成。用剃刀将氧化膜从氧化样品表面刮下后,采用Nicolet 380红外光谱仪分析氧化膜的结构和化学组成。

2 结果与讨论

2.1 不同钙盐对氧化膜表面形貌和成分的影响

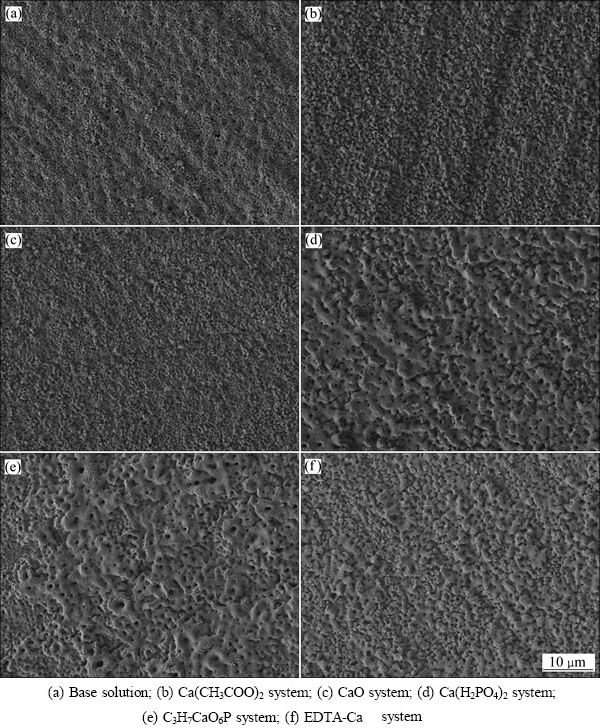

在基本溶液和5种钙盐体系中制备的氧化膜表面形貌见图1。

由图1可见,氧化膜表面都分布着小孔,由于加入的钙盐不同,膜层表面小孔的大小、密度等表面形貌不同。由图1(a)可知,在植酸基本溶液中形成的氧化膜表面微孔孔径较小,分布不均匀,且孔与孔之间的距离较大。在植酸基本溶液中加入乙酸钙形成的氧化膜表面微孔分布均匀,孔径为0.1~0.5 μm,孔与孔之间的距离增大(见图1(b))。加入氧化钙形成的氧化膜表面微孔为0.5~1.0 μm,分布均匀,孔与孔之间的距离变小(见图1(c))。加入磷酸二氢钙形成的氧化膜表面微孔为1.0~1.5 μm,分布均匀,单位面积内孔的数量较多,孔与孔之间的距离较小(见图1(d))。在甘油磷酸钙体系中形成的氧化膜表面微孔孔径为0.5~1.5 μm,分布均匀,单位面积微孔数量少,孔与孔之间的距离较大(见图1(e))。在EDTA-Ca体系中形成的氧化膜表面微孔孔径为0.5~2.0 μm,分布均匀,孔与孔之间的距离较大(见图1(f))。由此可知,加入钙盐后,氧化膜的微孔孔径增加。

图1 Ti6Al4V在不同钙盐体系中制备的氧化膜表面形貌

Fig. 1 Surface morphologies of anodic coatings obtained in electrolyte systems with different kinds of calcium salts on Ti6Al4V alloy

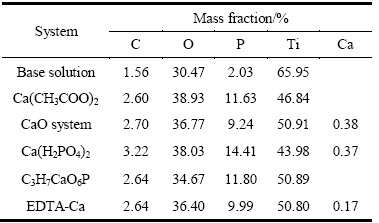

钙盐不仅影响氧化膜的表面形貌,而且对氧化膜的成分也有一定影响。在不同钙盐中制备的氧化膜元素组成见表1。

由表1可知,在植酸溶液中加入氧化钙和磷酸二氢钙后,使氧化膜中钙的含量增加得较多,EDTA-Ca增加得较少。但是加入乙酸钙和甘油磷酸钙后,氧化膜中的钙含量非常低。另外,在基本溶液中制备的氧化膜含磷量只有2.03%(质量分数),加入钙盐后,氧化膜中磷的含量明显增加(见表1)。尤其是在磷酸二氢钙体系和甘油磷酸钙体系中氧化膜的磷含量很高,分别为14.41%和11.80%(质量分数),可能是磷酸二氢钙和甘油磷酸钙中的磷参与了氧化膜形成。

表1 不同钙盐电解液体系中制备的氧化膜化学成分

Table 1 Chemical composition of anodic coatings obtained in different kinds of calcium salt systems

2.2 溶液pH值对氧化膜表面形貌和成分的影响

在EDTA-Ca体系中,加入不同浓度的KOH用来调节溶液的pH值。溶液中KOH浓度不同,氧化膜的表面形貌也不同,如图2所示。

虽然图2(a)和图1(f)所示样品的处理工艺相同,但是放大倍数不同。在EDTA-Ca体系中加入KOH后,溶液的pH改变,由原来的酸性变为碱性,因此,所得氧化膜孔径和形状不同。在EDTA-Ca-2体系中形成的氧化膜,表面微孔分布均匀,孔的直径范围为0.1~1.0 μm,但是大孔数量很少(见图2(b))。对于EDTA-Ca-5体系,氧化膜表面分布着条形状和圆形状两种微孔,圆形状微孔居多。微孔的直径范围为0.5~2.0 μm,且单位面积内微孔数量较多(见图2(c))。由图2(d)可看出,当溶液中加入8 g/L KOH后,氧化膜表面微孔分布均匀,孔的直径范围为1.0~3.0 μm,且大孔数量较多。微孔由圆形和条形组成,两者数量相当。对于EDTA-Ca-11体系,氧化膜表面微孔分布均匀,孔径较大,直径范围为1.0~4.0 μm,且大孔居多(见图2(e))。由图2可知,溶液的pH值使氧化膜表面微孔孔径增大,同时,对孔的形状也有一定影响。

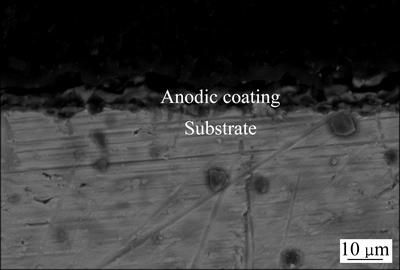

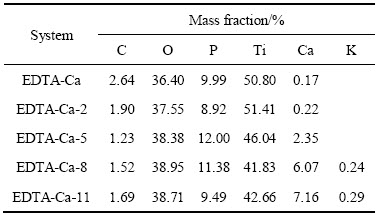

对在EDTA-Ca-8体系中制备的氧化膜进行截面观察,其结果如图3所示。由图3可看出,微弧氧化后在基体表面生长出连续的氧化膜层,膜层内可见大小不等的孔洞。在EDTA-Ca体系中,添加不同浓度的KOH后,制备的氧化膜化学成分见表2。

图2 Ti6Al4V在不同KOH浓度中制备的氧化膜的表面形貌

Fig. 2 Surface morphologies of anodic coatings obtained in electrolyte systems with different KOH concentrations on Ti6Al4V alloy

图3 EDTA-Ca-8体系中形成的氧化膜截面形貌

Fig. 3 Cross morphology of anodic coatings obtained in EDTA-Ca-8 system

表2 不同KOH浓度电解液中制备的氧化膜化学成分

Table 2 Chemical composition of anodic coatings obtained in different KOH concentration systems

由表2可知,随着KOH浓度增加,氧化膜表面的钙含量逐渐增加。当添加的KOH浓度为11 g/L时,膜中的钙含量到达最大值,为7.16%(质量分数)。

为直观表示在含植酸的基本溶液中,不同钙盐以及KOH浓度对微弧氧化膜中Ca、P含量的影响,将表1和2的结果列于图4中。

2.3 氧化膜的结构分析

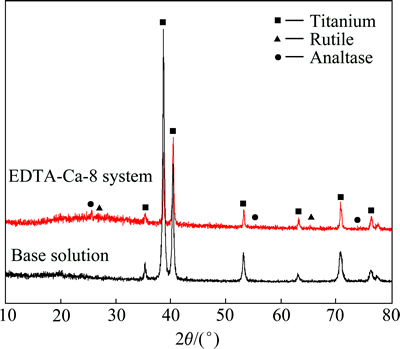

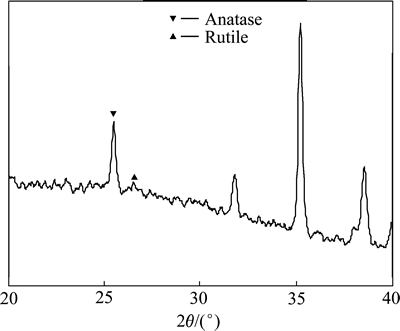

为清晰氧化膜的结构,以含钙较高的工艺EDTA-Ca-8体系为例,采用XRD和红外光谱分析氧化膜的相组成和结构。钛合金基体和在EDTA-Ca-8体系中制备氧化膜的XRD谱见图5。由图5可知,在EDTA-Ca-8体系中制备的氧化膜含少量锐钛矿和金红石型二氧化钛。为更清晰地观察在上述工艺中制得的氧化膜相组成,在20°~40°位置对锐钛矿和金红石的特征峰进行扫描,其结果见图6。

由图6可看出,氧化膜中确实存在锐钛矿和金红石型二氧化钛。

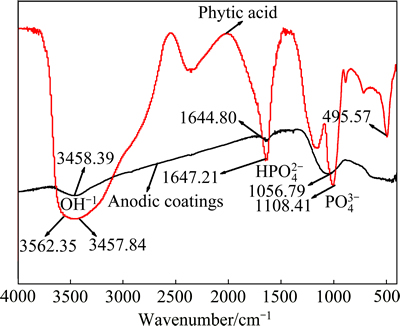

植酸纯品和在EDTA-Ca-8体系中制备的氧化膜的红外光谱见图7。

图4 Ti6Al4V在不同体系中氧化后氧化膜中钙和磷的含量

Fig. 4 Calcium and phosphorus content of anodic coatings obtained in different electrolyte systems on Ti6Al4V alloy

图5 Ti6Al4V基体和EDTA-Ca-8体系中氧化膜的XRD谱

Fig. 5 XRD patterns of Ti6Al4V and anodic coatings obtained in EDTA-Ca-8 system

图6 EDTA-Ca-8体系氧化膜的XRD谱

Fig. 6 XRD pattern of anodic coatings obtained in EDTA-Ca-8 system

图7 植酸和在EDTA-Ca-8体系中制备的氧化膜红外光谱图

Fig. 7 FT-IR spectra obtained on original phytic acid and anodic coatings obtained in EDTA-Ca-8 system

由图7可知,植酸的主要特征峰是OH-、HPO42-和PO43-,而在EDTA-Ca-8体系中生成的氧化膜也含有以上3个特征峰,表明氧化膜中存在植酸盐。根据氧化膜的化学成分(见表2),很可能是以植酸钛或植酸钙的形式存在。

2.4 讨论

钛合金微弧氧化后,会按照以下反应产生Ti4+离子:

Ti-4e → Ti4+ (1)

当钙盐加入基本溶液中,它们会在水溶液中电离出Ca2+,因此溶液中主要有Ti4+和Ca2+两种阳离子。

植酸是一种多元强酸,在水溶液中发生电离,电离方程式如下[17]:

RH12+H2O RH11-+H3O+ (2)

RH11-+H3O+ (2)

RH11-+H2O RH102-+H3O+ (3)

RH102-+H3O+ (3)

…

式中:R=C6H6O6(PO3)6。

植酸自由基分子可以与1~6个二价及二价以上的阳离子如Ca2+、Mg2+和Ti4+等发生鳌合反应,螯合程度取决于植酸分子中12个OH-中H+的电离,而溶液的pH值对其电离程度起到很大的影响。由于RH11-和RH102-等带负电荷,它们在电场作用下向阳极移动。到达阳极后,与二价及二价以上的阳离子发生反应生成稳定的植酸盐[18]。鉴于氧化膜中含有较高的钙离子,因此,可按以下化学方程式生成植酸钙:

(4)

(4)

理论上溶液中的Ti4+也可与植酸反应生成植酸钛,但目前关于这方面的研究较少,具体的反应机制还不清晰。

在基本溶液中加入不同钙盐后,氧化膜中的磷含量显著增加,可能是由于当钙盐加入到酸性很强的基本溶液中后,溶液中的pH值增加,促进了植酸的电离,使方程(4)向右移动,从而使氧化膜中磷含量显著增加(见表1)。

根据图1和2,钙盐和KOH均使氧化膜的微孔直径增大。这可能是由于钙盐或KOH使溶液的pH值和电导率增加。在同样氧化时间的前提下,在样品表面产生的火花更大[11],因此,氧化膜的微孔直径增大。另外,在EDTA-Ca体系中,氧化膜中钙含量随着KOH浓度的增加而增加(见表2),这是因为当溶液中的OH-浓度很高时,OH-离子在电场的作用下向阳极迁移,与植酸根竞争与阳离子如Ca2+结合,发生如下反应:

Ca2++OH-→Ca(OH)2 (5)

Ca(OH)2→CaO+H2O (6)

溶液的pH值越高,方程(5)越容易向右移动,氧化膜中生成的Ca(OH)2或CaO含量越高,即氧化膜中钙的含量越高。

3 结论

1) 钙盐不仅能显著提高氧化膜中的磷含量,而且能不同程度地增加氧化膜中的钙含量,其中氧化钙、磷酸二氢钙和EDTA-Ca对氧化膜中的钙含量影响较大。

2) 氢氧化钾浓度越高,氧化膜中的钙含量越高。当KOH浓度为11 g/L时,氧化膜中的钙含量达7.16%(质量分数)。但氢氧化钾浓度对氧化膜中的磷含量影响没有一定的规律。

3) 钙盐和氢氧化钾均能增大氧化膜的表面微孔直径。

REFERENCES

[1] 于振涛, 余 森, 张明华, 韩建业, 麻西群. 外科植入物用新型医用钛合金材料设计、开发与应用现状及进展[J]. 中国材料进展, 2010, 29(12): 35-51.

YU Zhen-tao YU Sen, ZHANG Ming-hua, HAN Jian-ye, MA Xi-qun. Design, development and application of novel biomedical Ti alloy materials applied in surgical implants[J]. Materials China, 2010, 29(12): 35-51.

[2] ZHU X L, CHEN J, SCHEIDELER L, REICHL R, GEIS-GERSTORFER J. Effects of topography and composition of titanium surface oxides on osteoblast responses[J]. Biomaterials, 2004, 25: 4087-4103.

[3] TAO X J, LI S J, ZHENG C Y, FU J, GUO Z, HAO Y L, YANG R, GUO Z X. Synthesis of a porous oxide layer on a multifunctional biomedical titanium by micro-arc oxidation[J]. Materials Science and Engineering C, 2009, 29: 1923-1934.

[4] DENG F L, ZHANG W Z, ZHANG P F, LIU C H, LING J Q. Improvement in the morphology of micro-arc oxidised titanium surfaces: A new process to increase osteoblast response[J]. Materials Science and Engineering C, 2010, 30: 141-147.

[5] HAN Y, SUN J F, HUANG X. Formation mechanism of HA-based coatings by micro-arc oxidation[J]. Electrochemistry Communications, 2008, 10: 510-513.

[6] LIU S M, YANG X J, CUI Z D, ZHU S L, WEI Q. One-step synthesis of petal-like apatite/titania composite coating on a titanium by micro-arc oxidation[J]. Materials Letters, 2011, 65: 1041-1044.

[7] ABBASI S, BAYATI M R, GOLESTANI-FARD F, REZAEI H R, ZARGAR H R, SAMANIPOUR F, SHOAEI-RAD V. Micro arc oxidized HAp-TiO2 nanostructured hybrid layers-part Ⅰ: Effect of voltage and growth time[J]. Applied Surface Science, 2011, 257: 5944-5949.

[8] DURDU S,  F, KUTHAY I, USTA M. Characterization and formation of hydroxyapatite on Ti6Al4V coated by plasma electrolytic oxidation[J]. Journal of Alloys and Compounds, 2013, 551: 422-429.

F, KUTHAY I, USTA M. Characterization and formation of hydroxyapatite on Ti6Al4V coated by plasma electrolytic oxidation[J]. Journal of Alloys and Compounds, 2013, 551: 422-429.

[9] YU S, YU Z T, WANG G, HAN J Y, MA X Q, DARGUSCH M S. Preparation and osteoinduction of active micro-arc oxidation films on Ti-3Zr-2Sn-3Mo-25Nb alloy[J]. Transactions of Nonferrous Metals Society of China, 2011, 21(3): 573-580.

[10] 蒋百灵, 徐 胜, 时惠英, 李钧明. 电参数对钛合金微弧氧化生物活性陶瓷钙磷成分的影响[J]. 中国有色金属学报, 2005, 15(2): 264-269.

JIANG Bai-ling, XU Sheng, SHI Hui-ying, LI Jun-ming. Effects of electrical parameters on calcium and phosphorus component of MAO bioactive ceramic of titanium alloy[J]. The Chinese Journal of Nonferrous Metals, 2005, 15(2): 264-269.

[11] HAN I, CHOI J H, ZHAO B H, BAIK H K, LEE I. Micro-arc oxidation in various concentration of KOH and structural change by different cut off potential[J]. Current Applied Physics, 2007, 7(S1): e23-e27.

[12] YU C C, CHANG J J, LEE Y H, LIN Y C, WU M H, YANG M C, CHIEN C T. Electrospun scaffolds composing of alginate, chitosan, collagen and hydroxyapatite for applying in bone tissue engineering[J]. Materials Letters, 2013, 93: 133-136.

[13] 谢加兵, 徐祝军. 钛植入材料表面生物化改性研究进展[J]. 国际骨科学杂志, 2012, 33(1): 52-54.

XIE Jia-bing, XU Zhu-jun. Research status in surface modification of titanium implant materials[J]. International Journal of Orthopaedics, 2012, 33(1): 52-54.

[14] DOST K, TOKUL O. Determination of phytic acid in wheat and wheat products by reverse phase high performance liquid chromatography[J]. Analytica Chimica Acta, 2006, 558: 22-27.

[15] ZHANG R F, XIONG G Y, HU C Y. Comparison of coating properties obtained by MAO on magnesium alloys in silicate and phytic acid electrolytes[J]. Current Applied Physics, 2010, 10: 255-259.

[16] 刘 伟, 常立民, 段小月, 徐丹丹. 电流密度对含Ca和P镁合金微弧氧化膜性能的影响[J]. 兵器材料科学与工程, 2013, 36(4): 33-36.

LIU Wei, CHANG Li-min, DUAN Xiao-yue, XU Dan-dan. Effect of current density on performance of coatings containing Ca and P on magnesium alloy by micro-arc oxidation[J]. Ordnance Material Science and Engineering, 2013, 36(4): 33-36.

[17] LIANG C H, ZHENG R F, HUANG N B, XU L S. Conversion coating treatment for AZ31 magnesium alloys by a phytic acid bath[J]. Journal of Applied Electrochemistry, 2009, 39: 1857-1862.

[18] ZHANG R F, ZHANG S F, XIONG J H, ZHANG L H, ZHANG Y Q, GUO S B. Influence of sodium silicate concentration on properties of micro arc oxidation coatings formed on AZ91HP magnesium alloys[J]. Surface and Coatings Technology, 2012, 206(24): 5072-5079.

(编辑 李艳红)

基金项目:国家自然科学基金资助项目(51361011);纳米生物材料重点培育基地资助项目(2013ZDPY JD01)

收稿日期:2014-09-05;修订日期:2015-04-07

通信作者:张荣发,教授,博士;电话:0791-83831266;E-mail: rfzhang-10@163.com