DOI: 10.11817/j.issn.1672-7207.2015.03.045

修正量化模型研究农业废弃物高温CO2气化特征

费华1, 2,胡松2,李元林1,石发恩1,蒋达华1,向军2

(1. 江西理工大学 建筑环境与能源应用工程实验室,江西 赣州,341000;

2. 华中科技大学 煤燃烧国家重点实验室,湖北 武汉,430074)

摘要:以中国2种典型农业废弃物稻草和谷壳为研究对象,在热重分析仪上对2种典型生物质在高温条件下CO2气化特性进行研究。根据反应过程中生物质表面积和孔隙率之间的非线性变化特征,利用一种微量分析法求解偏微分质量守恒方程,并最终建立了描述生物质在高温条件下气化特征的修正量化模型。基于该模型,分析稻草和谷壳在不同温度下CO2气化的特性。研究结果表明,修正量化模型计算得到的数值比量化模型计算得到的数值更接近实验数据。

关键词: 生物质;孔隙结构;气化;修正量化模型

中图分类号:TQ 534.9 文献标志码:A 文章编号:1672-7207(2015)03-1123-06

Characteristics of agricultural residues gasification in CO2 at high temperatures based modified quantized model

FEI Hua1, 2, HU Song2, LI Yuanlin1, SHI Faen1, JIANG Dahua1, XIANG Jun2

(1. The Laboratory of Architectural Environment and Energy Application Engineering,

Jiangxi University of Science and Technology, Ganzhou 341000, China;

2. State Key Laboratory of Coal Combustion, Huazhong University of Science and Technology, Wuhan 430074, China)

Abstract: Rice straw and rice husk were used in this study as the representatives of Chinese typical agricultural biomass residues, and the gasification of two typical biomass chars in CO2 at high temperature was studied using the thermogravimetric balance. The methodology developed is based on a microanalysis method for decoupling partial differential mass conservation equation and a nonlinear relationship between the reaction surface and porosity of biomass chars, and a mathematical model, a modified quantized model, was finally constructed to predict the reaction rates of biomass chars at high temperature. Using the model, the characteristics of rice straw and rice husk gasification processes under CO2 atmosphere were analyzed at different temperatures. Compared with the quantized model, carbon conversion rates predicted by the modified quantized model are more satisfying in depicting the experimental data.

Key words: biomass; pore structure; gasification; modified quantized model

生物质是一种可再生的清洁能源,利用生物质转化制取高品质气体燃料已成为研究者关注的热门课题之一[1]。我国是一个农业大国,含有大量的生物质资源,如秸秆、木屑以及柴薪等,但我国目前生物质利用方式仍以热效率低的直接燃烧为主,且技术水平不足。因此,开展农业废弃物的资源化利用,提供生物质利用技术水平,对建立可持续发展的能源系统具有重要意义[1-2]。生物质能开发利用的主要途径有生物热化学转换技术和化学转换技术。其中,生物质热化学转换技术,尤其是生物质气化技术作为目前世界上生物质能开发的前沿课题,是可再生能源技术发展的一个重点,也是生物质能利用研究的重要方向[3-6]。生物质气化是指在一定的热力学条件下,利用二氧化碳、空气、水蒸气、氧气或这些气体的混合气等作为气化剂,将生物质原料转化为洁净气体燃料(如低分子烃类气体、CO和H2等)的过程。迄今为止,国内外对生物质气化已进行了大量的研究,并得到了很多宝贵的研究结果,但目前对生物质气化机理的探讨和气化反应模型方面的研究还较少。由于生物质的表面结构及其在反应过程中的变化相当复杂,它的演化直接影响整个反应过程的特征。研究者提出许多反应模型和可行的方法来表征非催化气固反应[7-10],比如常用的模型有颗粒反应模型,容积反应模型和随机孔模型等,其中由Bhatia提出的随机孔模型最为著名,由于其简单易用而被广泛应用,而该模型只适用于化学反应控制阶段,但后来Bhatia将层叠特征和实际特性关联起来,通过推导得到有关扩散控制区域的随机孔模型。Lee等[11]利用简单颗粒模型表征焦颗粒的反应特征,但在反应后阶段该模型的模拟结果与试验数值不相符合。Brem等[12]提出的模型考虑到反应过程中孔扩散和反应表面积的影响因素,较好地表征了焦颗粒的反应特征,但该模型计算过程较复杂。Lu等[13-14]利用颗粒模型和随机孔模型表征焦与CO2和水蒸气气化的反应特征,而在反应后阶段模型的预测值与实验数据产生较大偏差。本文作者根据生物质焦反应过程中表面积与孔隙率之间的非线性变化特征,利用微量分析法求解偏微分质量守恒方程,并最终建立了表征生物质焦在高温条件下反应特征的在量化模型。基于该模型,分析了在高温条件下稻草(RS)和谷壳(RH)与CO2气化的反应特性。

1 实验

1.1 样品制备

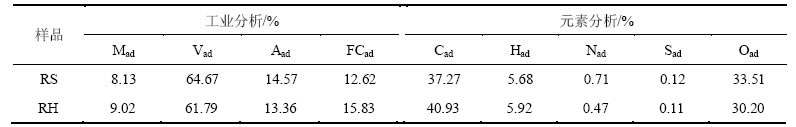

实验选用的典型生物质为稻草(RS)和谷壳(RH),然后经0.227 mm孔径筛子筛分,小于该孔径的生物质颗粒作为实验样品。工业分析和元素分析分别在TGA2000工业分析仪和EL-2元素分析仪上进行,有关数据见表1。

1.2 生物质焦制备与热重分析

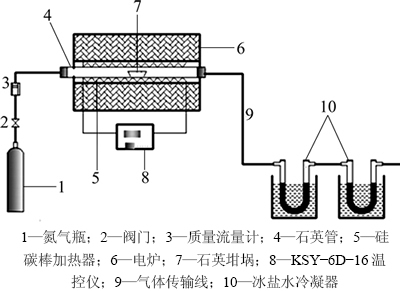

图1所示为生物质固定床热解实验装置流程图。该台架主要包括KSY-6D-16温控仪、质量流量计、管式反应器、石英管反应器(其内径为32 mm,长为1 200 mm)和冰水冷凝器,并将石英管反应器置于程序控温的管式电炉中,而反应器管壁温度可以通过可控硅温度控制器和快速响应的铠装热电偶来进行测量并控制。

对于每次生物质热解实验,以高纯氮气(≥99.999%)作为载气提供生物质热解所需的惰性气体,氮气流速固定在800 mL/min。将盛有(0.5±0.02) g生物质样的坩埚置于反应器的冷端,并向生物质热解系统内通入高纯氮气以排除反应器内的其他气体,同时打开电加热炉对反应器进行预热。当石英管反应器温度达到设定值900 ℃后,将坩埚迅速移至加热区中央,在该温度下将生物质样品放置60 s,然后将焦样迅速移置冷端并在惰性环境中冷却至室温。

热重实验在德国的STA 409C综合热分析仪上进行。选取粒度小于0.227 mm的焦颗粒作为实验样品来减小颗粒反应过程中内部温度梯度及传热传质的影响,且每次取微量样品(10±0.5) mg。另外,为了尽可能地避免热重实验过程中坩埚中其他杂质成分的影响,将Al2O3坩埚每次在使用前均在马弗炉中经1 000 ℃的高温煅烧1 h。实验前先采用高纯氮气(流量设定在40 0mL/min)连续吹扫煤热解系统约30 min,将加热炉内的空气进行置换,待仪器稳定后,继续通入高纯氮气(100 mL/min),并将加热炉以20 ℃/min升温速率从室温升至终温(900,950和1 000 ℃)后,将气氛分别换成100 mL/min的CO2气体,并在此气氛中恒温停留20~40 min。实验结束后继续通入100 mL/min的高纯氮气,并一直持续到残余物冷却至室温。

表1 实验生物质样的工业分析和元素分析(质量分数)

Table 1 Proximate and ultimate analysis of biomass used

图1 生物质固定床热解实验装置流程图

Fig. 1 Schematic diagram of experimental apparatus for biomass pyrolysis

2 数学模型

量化模型假设焦颗粒在反应过程中的单位体积表面积与孔隙率之间的变化具有线性特征[15],但一些研究者认为焦颗粒的表面积与孔隙率之间的变化呈非线性[16-18],并且在反应过程中焦颗粒的孔隙率与表面积之间的关系可表示为[15]

(1)

(1)

其中:S0为焦颗粒的起始表面积;S为焦颗粒的表面积; 为反应物起始孔隙率;

为反应物起始孔隙率; 为反应物孔隙率;

为反应物孔隙率; 为结构参数。假设生物质焦颗粒的气化是一级反应且反应过程是在静稳态条件下,则反应气体和焦颗粒的质量守恒方程可表示为[11, 15]

为结构参数。假设生物质焦颗粒的气化是一级反应且反应过程是在静稳态条件下,则反应气体和焦颗粒的质量守恒方程可表示为[11, 15]

(2)

(2)

(3)

(3)

起始的边界条件为

r=R, (4)

(4)

r=0, (5)

(5)

t=0, 和

和  (6)

(6)

在反应过程中,假设反应气体对焦颗粒的扩散效应De[19-20]可表示为

(7)

(7)

其中:τM为曲折因子;D为分子扩散系数。

由静稳态条件的假设,在式(2)中时间项相对于另外两项是充分小的,即可以忽略此项[15]。根据式(1)和(7),则式(2)~(3)可以转换为

(8)

(8)

(9)

(9)

起始的边界条件为

,

,  (10)

(10)

,

,  (11)

(11)

,

,  (12)

(12)

其中:ξ为无因次半径,ξ=r/R;C为无因次浓度,C=Cg/Cg0;ω为无因次时间, ;rt为真密度;

;rt为真密度; 。

。

微量分析法是一种求解偏微分质量守恒方程的方法,该方法假设不同位置和时间的气体浓度C相互独立,即方程式(8)中ε(j, i)与C(j, i)相关,而与ε(j-1, i)或ε(j, i-1)相互独立,其中j,i分别为位置和时间的索引。用ε(j, i)替代ε(j, i-1),式(8)能够被求解,且计算误差可忽略不计[11]。微量分析法被应用到其他模型中,且较好地描述了焦颗粒的反应特征[21-22]。Rafsanjani等[15]利用这种方法建立一个新的数学模型来预测焦颗粒的反应特性,但在焦颗粒反应的后阶段实验值与该数学模型的预测值有较大偏差。

在非常小的时间微元内式(8)中孔隙率可假设ε为一个常数,再根据边界条件式(10)和(11),式(8)能够转换为

(13)

(13)

其中:g为蒂勒模数,可表示为

(14)

(14)

相似地,在式(9)中用C(j, i-1)代替C(j, i),对式(9)关于ε积分,并结合式(13)可得

(15)

(15)

在式(15)中,C与g相关,而g可由ε(j, i-1)计算得到。在气化过程中式(13)和(15)用来预测在多孔颗粒内部固体转化率和反应气体浓度之间的关系。对式(15)关于x积分,固体整体转化率的表达式为

(16)

(16)

方程式(13)、(15)和(16)为修正量化模型,用于预测生物质焦在高温条件下气化时固体整体转化率的变化。

3 结果与讨论

3.1 模型的预测

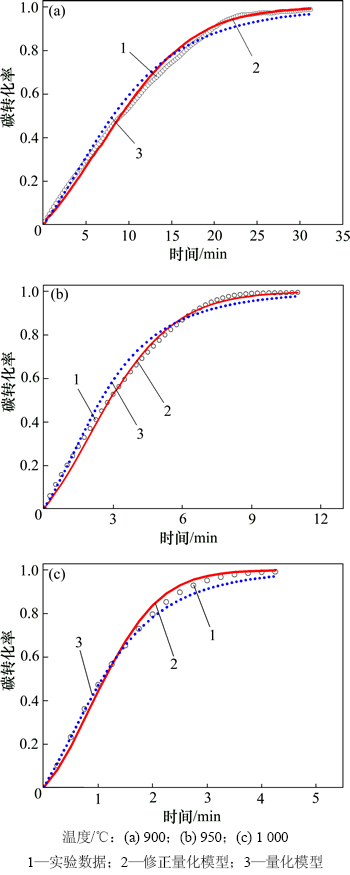

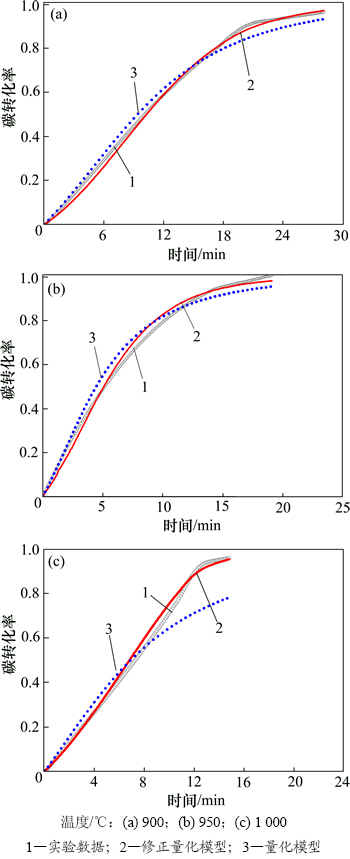

焦颗粒和反应气体的偏微分质量守恒方程,能够转换为一组线性方程组来表征生物质焦颗粒的反应特征,但该线性方程组计算量偏大,且计算结果也不一定收敛[11],而微量分析法是一种求解偏微分质量守恒方程的分析方法,在高温条件下利用该方法建立了描述生物质焦反应性的修正量化模型(MQM)。基于该模型分析了2种生物质焦在恒定温度下与CO2气化的反应特征。图2所示为在不同温度下稻草焦CO2气化的转化率与时间的关系曲线及模拟计算曲线。由图2可以看出:本文提出的MQM的预测值与实验值基本一致,而后阶段QM的预测值比实验值偏低。图3所示为在900,950和1 000 ℃谷壳CO2气化的转化率随时间的关系曲线及模拟计算曲线。从图3可以看出:在X<0.6时,QM与MQM的拟合结果相一致,主要的不同出现在后阶段(X为0.6~1),QM的预测值与实验值出现较大偏差,而MQM的预测值与实验数据更接近。从图2和3可以看出:温度是影响生物质焦气化特性的主要因素,并且反应速率随着温度的升高而增大。另一方面,在后阶段MQM的预测值与实验数据相符,而QM的预测值与实验数据呈现较大偏差,导致这种现象的主要原因是QM中假设焦颗粒的单位体积表面积与孔隙率呈线性关系[16],而MQM正好解决了这一局限性,其假设更符合生物质焦气化的实际情况。

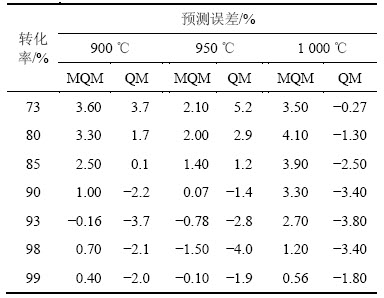

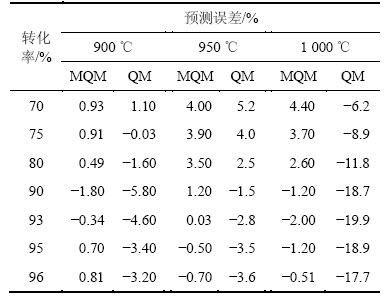

3.2 模型预测的误差分析

从图2和3可以看出:MQM计算得到的数值比QM计算得到的数值更接近实验数据。表2和3呈现2种模型拟合生物质转化率的误差(实验值与预测值之差)分析数据。由表2可以看出:在反应后阶段(X≥0.70) MQM对稻草CO2气化碳的转化率计算得到的数值和实验数据比较接近,而QM的预测呈现较大偏差。从表3可见:MQM在反应后阶段(X≥0.70)计算得到的数值和实验数据比较接近,而QM计算得到的数值比实验数据小。另一方面,从表2和3可以看出:MQM和QM能够用来预测生物质焦样高温的反应特性,但在后阶段QM的预测值比实验值明显偏低(见图2和图3,表2和表3)。这种现象的产生主要是因为QM假设焦颗粒反应过程中的单位体积表面积和孔隙率之间呈线性变化[15],而修正量化模型正好解决了这方面的缺点,因此,该模型的假设更符合生物质焦气化过程中的实际情况。

图2 2种模型拟合稻草CO2气化碳的转化率与时间的关系曲线

Fig. 2 Calculative results for relationship between time and conversions of rice straw CO2 gasification process by two models

图3 2种模型拟合谷壳CO2气化碳的转化率与时间的关系曲线

Fig. 3 Calculative results for relationship between time and conversions of rice husk CO2 gasification process by two models

表2 不同模型对RS气化的预测误差

Table 2 Error analysis of calculative results for RS char gasification by different models

表3 不同模型对RH气化的预测误差

Table 3 Error analysis of calculative results for RH char gasification by different models

4 结论

1) 根据生物质焦反应过程中表面积与孔隙率之间呈非线性变化特征,利用微量分析的方法求解偏微分质量守恒方程,并最终建立了表征生物质焦在高温条件下反应特性的模型。

2) 温度是影响生物质焦气化特性的主要因素,并且反应速率随着温度的升高而增大。

3) 利用MQM和QM对2种生物质焦在不同温度下气化过程进行预测,结果表明:MQM在整个气化阶段均能得到较好的预测结果,而QM在后阶段预测值比实验数据偏低。这主要由于该模型认为焦颗粒反应过程中表面积与孔隙率之间呈线性变化。

参考文献:

[1] 周中仁, 吴文良. 生物质能研究现状及展望[J]. 农业工程学报, 2005, 21(12): 12-15.

ZHOU Zhongren, WU Wenliang. Status quo and prospects of biomass energy[J]. Transactions of the Chinese Society of Agricultural Engineering, 2005, 21(12): 12-15.

[2] Gil J, Corella J, Aznar M P, et al. Biomass gasification in atmospheric and bubbling fluidized bed: Effect of the type of gasifying agent on the production[J]. Biomass and Bioenergy, 1999, 17(5): 389-403.

[3] Schuster G, Loffler G, Weigl K, et al. Biomass steam gasification an extensive parametric modeling study[J]. Bioresource Technology, 2001, 77(1): 71-79.

[4] 孙洋, 杨天华, 刘耀鑫, 等. 气化介质对生物质多孔床料流化床气化产气特性的影响[J]. 燃料化学学报, 2009, 37(1): 119-123.

SUN Yang, YANG Tianhua, LIU Yaoxin, et al. Effect of gasifying agent on gas composition of biomass fluidized bed gasification with porous bed material[J]. Journal of Fuel Chemistry and Technology, 2009, 37(1): 119-123.

[5] 张亚男, 肖军, 沈来宏. 串行流化床稻秸气化合成甲醇的模拟[J]. 中国电机工程学报, 2009, 29(32): 103-111.

ZHANGYanan, XIAO Jun, SHEN Laihong. Simulation of methanol via rice straw gasification in interconnected fluidized beds[J]. Proceedings of the CSEE, 2009, 29(32): 103-111.

[6] 沈来宏, 肖军, 高杨. 串行流化床生物质催化制氢模拟研究[J]. 中国电机工程学报, 2006, 26(11): 7-11.

SHEN Laihong, XIAO Jun, GAO Yao. Simulation of Hydrogen production from biomass catalytic gasification in Interconnected Fluidized Beds[J]. Proceedings of the CSEE, 2006, 26(11): 7-11.

[7] 王昶, 徐敬, 贾青竹. 植物类生物质热解特性及动力学研究[J]. 天津科技大学学报, 2007, 22(1): 8-12.

WANG Chang, XU Jing, JIA Qingzhu. Study on characteristics and dynamics of pyrolysis process of wood biomass[J]. Journal of Tianjin University of Light Industry, 2007, 22(1): 8-12.

[8] Kwon T W, Kim S D, Fung P C. Reaction kinetics of char-CO2 gasification[J]. Fuel, 1988, 67(4): 530-535.

[9] 王新运, 陈明强, 王君, 等. 生物质热解动力学模型的研究[J]. 化学与生物工程, 2009, 26(7): 61-63.

WANG Xinyun, CHEN Mingqing, WANG Jun, et al. Study on kinetic modeling of biomass pyrolysis[J]. Chemistry Bioengineering, 2009, 26(7): 61-63.

[10] 陈海翔, 刘乃安, 范维澄. 基于差示扫描量热技术的生物质热解两步连续反应模型研究[J]. 物理化学学报, 2006, 22(7): 786-790.

CHEN Haixiang, LIU Naian, FAN Weicheng. Two-step consecutive reaction model of biomass thermal decomposition by DSC[J]. Acta Physico-Chimica Sinica, 2006, 22(7): 786-790.

[11] Lee S, Angus J C, Edwards R V, et al. Noncatalytic coal char gasification[J]. AIChE Journal, 1984, 30(4): 583-593.

[12] Brem G, Brouwers J J H. Analytical solutions for non-linear conversion of a porous solid particle in a gas: I. Isothermal conversion[J]. Chemical Engineering Science, 1990, 45(7): 1905-1913.

[13] Lu G Q, Do D D. Comparison of structural models for high-ash char gasification[J]. Carbon, 1994, 32(2): 247-263.

[14] Lu G Q, Do D D. A kinetic study of coal reject-derived char activation with CO2, H2O and air[J]. Carbon, 1992, 30(1): 21-29.

[15] Rafsanjani H H, Jamshidi E, Rostam-Abadi M. A new mathematical solution for predicting char activation reactions[J]. Carbon, 2002, 40(8): 1167-1171.

[16] 胡松, 向军, 孙路石, 等. 谷壳热解过程中颗粒孔隙结构分形特性[J]. 化工学报, 2008, 59(9): 2322-2327.

HU Song, XIANG Jun, SUN Lushi, et al. Fractal characteristics of rice husk/ char particles prepared by pyrolysis process[J]. Journal of Chemical Industry and Engineering, 2008, 59(9): 2322-2327.

[17] Bhatia S K, Perlmutter D D. A random pore model for fluid-solid reactions: I. Isothermal, kinetic control[J]. AIChE Journal, 1980, 26(3): 379-386.

[18] Chi W, Perlmutter D D. The effect of pore structure on the char steam reaction[J]. AIChE Journal, 1989, 33(11): 1791-1802.

[19] Dogu T. The importance of pore structure and diffusion in the kinetics of gas-solid non-catalyst reactions: Reaction of calcined limestone with SO2[J]. Chemical Engineering Journal, 1981, 21(3): 213-221.

[20] Wakao N, Smith J M. Diffusion in catalyst pellets[J]. Chemical Engineering Science, 1962, 17(11): 825-834.

[21] Rafsanjani H H, Jamshidi E. Kinetic study and mathematical modeling of coal char activation[J]. Chemical Engineering Journal, 2008, 140(1/2/3): 1-5.

[22] Jamshidi E, Ale-Ebrahim H. A quantized solution for the nucleation model in gas–solid reactions[J]. Chemical Engineering Journal, 1997, 68(1): 1-6.

(编辑 陈爱华)

收稿日期:2014-05-16;修回日期:2014-07-28

基金项目(Foundation item):江西省自然科学基金项目(20142BAB203029, 20132BAB203021);江西省教育厅基金项目(GJJ13404, GJJ13369);江西理工大学基金项目(NSFJ2015-K03);国家自然科学基金项目(51176062) (Project(20142BAB203029, 20132BAB203021) supported by Jiangxi Province Natural Science Fund; Projects(GJJ13404, GJJ13369) supported by the Project of Jiangxi Province Education Development Fund; Project(NSFJ2015-K03) supported by foundation Program of Jiangxi University of Science and Technology; Project (51176062) supported by the National Natural Science Foundation of China)

通信作者:费华,副教授,博士研究生,从事于生物质气化机理方面的研究;E-mail: feihua0928@163.com